какая аппаратура оснащается средствами автоматического контроля

Системы автоматики: системы автоматического контроля, управления и регулирования

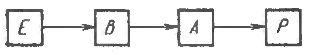

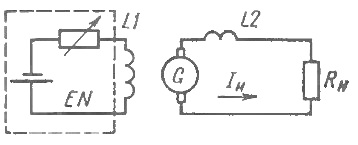

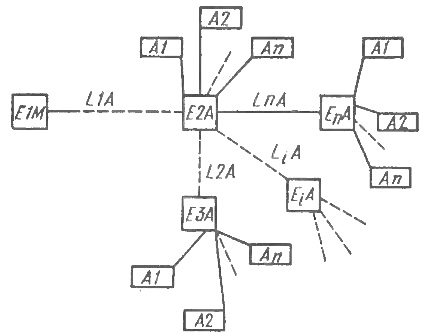

Система автоматического контроля (рис. 1) предназначена для контроля за ходом какого-либо процесса. Такая система включает датчик В, усилитель А, принимающий сигнал от датчика и передающий его после усиления на специальный элемент Р, который реализует заключительную операцию автоматического контроля — представление контролируемой величины в форме, удобной для наблюдения или регистрации.

Рис. 1. Система автоматического контроля

Независимо от количества элементов системы автоматического контроля являются разомкнутыми и сигнал в них проходит только в одном направлении — от объекта контроля Е к исполнительному элементу Р.

Система автоматического управления предназначена для частичного или полного (без участия человека) управления объектом либо технологическим процессом. Эти системы широко применяют для автоматизации, например, процессов пуска, регулирования частоты вращения и реверсирования электродвигателей в электроприводах всех назначений.

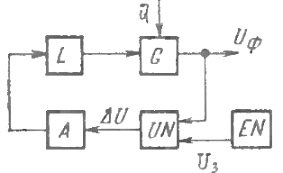

Усилитель А, не изменяющий принципа действия системы, необходим для ее практической реализации, когда мощность сигнала, поступающего от элемента сравнения UN, недостаточна для воздействия на рабочий орган L.

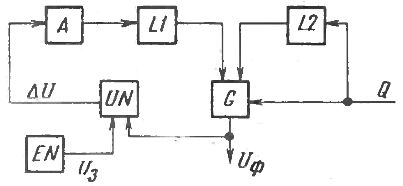

Рис. 2. Система автоматического регулирования

Рис. 3. Автоматическое регулирование по отклонению

Наряду с задающим воздействием на систему могут влиять различные дестабилизирующие факторы Q, которые вызывают отклонение регулируемой величины от заданной. Воздействия дестабилизирующих факторов, один из которых условно обозначен на рисунке буквой Q, могут проявляться в различных местах системы и, как принято говорить, поступать по различным каналам. Так, например, изменение температуры окружающей среды приводит к изменению сопротивления в цепи обмотки возбуждения, что в свою очередь влияет на напряжение генератора.

Однако где бы ни возникали воздействия Q (со стороны потребителя — ток нагрузки, вследствие изменения параметров цепи возбуждения), система регулирования будет реагировать на вызванное ими отклонение регулируемой величины от заданной.

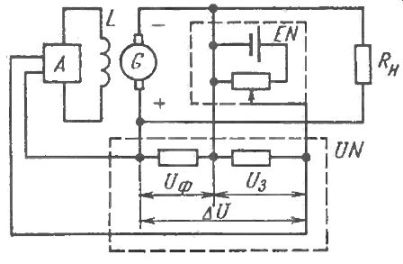

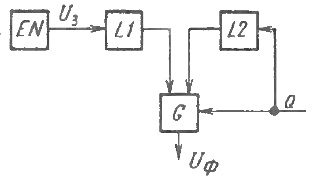

В системе, использующей только такой принцип регулирования (рис. 4 и 5), фактическое значение регулируемой величины не учитывается. Принимают во внимание только одно возмущающее воздействие — ток нагрузки I н. В соответствии с изменением тока нагрузки происходит изменение магнитодвижущей силы (мдс) обмотки возбуждения L2, являющейся измерительным элементом данной системы. Изменение мдс этой обмотки приводит к соответствующему изменению напряжения на выводах генератора.

Рис. 4. Автоматическое регулирование по возмущению

Рис. 5. Принципиальная схема системы автоматики

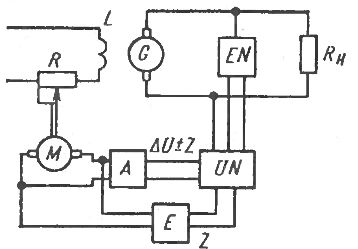

Система, осуществляющая комбинированное регулирование (по отклонению и возмущению), может быть получена объединением ранее рассмотренных систем в одну (рис. 6)

Рис. 6. Система автоматики комбинированного регулирования

замкнутойтой не имеет замкнутой цепи воздействия по регулируемой величине, поэтому ее называют разомкнутой.

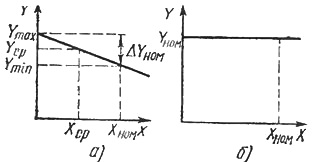

Системы автоматики по принципу действия подразделяют на статические и астатические. В статических системах регулируемая величина не имеет строго постоянного значения и с увеличением нагрузки изменяется на некоторую величину, называемую ошибкой регулирования.

В астатических системах статизм равен нулю и поэтому зависимость регулируемой величины от нагрузки представляет собой линию, параллельную оси нагрузки (рис. 7,6).

Рис. 8. Астатическая система автоматики

Однако существуют системы, называемые дискретными, в которых воздействие на рабочий орган осуществляется с перерывами, например система регулирования температуры подошвы утюга, в которой регулирующее воздействие может принимать только одно из двух фиксированных значений при непрерывном изменении регулируемой величины — температуры.

Рис. 9. Структурная схема системы телемеханики

Телесигнализация, как и телеизмерение, выдает оператору исходные данные для принятия решения по управлению ОК или служит для выработки управляющих воздействий в системах телеуправления и телерегулировки. Основное отличие этих систем от предыдущих заключается в том, что в первой из них используются дискретные сигналы типа «включить», «выключить», а во второй — непрерывные, подобно обычным системам регулирования.

Если Вам понравилась эта статья, поделитесь ссылкой на неё в социальных сетях. Это сильно поможет развитию нашего сайта!

Подписывайтесь на наш канал в Telegram!

Просто пройдите по ссылке и подключитесь к каналу.

Не пропустите обновления, подпишитесь на наши соцсети:

Какая аппаратура оснащается средствами автоматического контроля

ПРАВИТЕЛЬСТВО РОССИЙСКОЙ ФЕДЕРАЦИИ

от 13 марта 2019 года N 262

— Примечание изготовителя базы данных.

УТВЕРЖДЕНЫ

от 13 марта 2019 года N 262

Правила создания и эксплуатации системы автоматического контроля выбросов загрязняющих веществ и (или) сбросов загрязняющих веществ

3. На объекте I категории могут создаваться и эксплуатироваться как единая система автоматического контроля, так и несколько систем автоматического контроля отдельно по выбросам или по сбросам.

4. Создание системы автоматического контроля направлено на решение следующих задач:

б) получение достоверной информации о показателях выбросов и (или) сбросов;

в) передача в реестр информации о показателях выбросов и (или) сбросов;

г) повышение уровня оперативного регулирования технологических процессов производств в целях сокращения выбросов и (или) сбросов;

д) осуществление государственного экологического надзора за выполнением условий, предусмотренных комплексным экологическим разрешением.

5. Создание системы автоматического контроля включает в себя следующие этапы:

а) определение стационарных источников и показателей выбросов и (или) сбросов, подлежащих контролю автоматическими средствами измерения, их предпроектное обследование;

в) проектирование системы автоматического контроля;

г) поставка и монтаж оборудования, необходимого для создания системы автоматического контроля;

д) приемка системы автоматического контроля в эксплуатацию;

е) ввод в эксплуатацию системы автоматического контроля.

6. Программой определяются стационарные источники и показатели выбросов и (или) сбросов, подлежащие автоматическому контролю, места и сроки установки автоматических средств измерения, а также средств фиксации, состав и форма передаваемой информации.

7. Программа разрабатывается и утверждается юридическим лицом или индивидуальным предпринимателем, осуществляющими хозяйственную и (или) иную деятельность на объекте I категории.

8. Стационарные источники выбросов включаются в программу при соблюдении следующих условий:

а) выбросы от стационарного источника образуются при эксплуатации технических устройств;

б) в выбросах от стационарного источника присутствует одно из следующих загрязняющих веществ, массовый выброс которых превышает значения:

оксиды азота (сумма азота оксида и азота диоксида)

углерода оксид как показатель полноты сгорания топлива

углерода оксид во всех остальных случаях

в) наличие средств и методов измерений концентраций загрязняющих веществ в условиях эксплуатации стационарного источника выбросов.

9. Стационарные источники сбросов включаются в программу при соблюдении следующих условий:

а) сбросы сточных вод стационарным источником образуются при эксплуатации технических устройств;

б) сбросы сточных вод стационарным источником в общий объем сточных вод, отводимых с объектов I категории, составляет более 15 процентов;

в) наличие средств и методов измерений концентраций загрязняющих веществ в условиях эксплуатации стационарного источника сбросов.

10. На этапе определения стационарных источников и показателей выбросов и (или) сбросов и предпроектного обследования таких источников проводится:

а) сбор и (или) анализ информации о составе и показателях выбросов и (или) сбросов стационарными источниками выбросов и (или) сбросов;

б) выбор стационарных источников выбросов и (или) сбросов, подлежащих оснащению автоматическими средствами измерения, а также средствами фиксации;

в) определение технической возможности осуществления автоматического контроля в условиях эксплуатации выбранных стационарных источников выбросов и (или) сбросов;

г) определение для каждого стационарного источника, подлежащего оснащению автоматическими средствами измерения, показателей выбросов и (или) сбросов, подлежащих автоматическому контролю, в соответствии с настоящими Правилами;

д) определение методик, приборов и оборудования по измерению показателей выбросов и (или) сбросов;

12. Система автоматического контроля сбросов выбранных в соответствии с пунктом 9 настоящих Правил стационарных источников сбросов, за исключением объектов, указанных в пунктах 13 и 14 настоящих Правил, обеспечивает получение следующих показателей:

а) объемный расход, м /ч;

б) температура сбрасываемых сточных вод, °С;

в) водородный показатель сбрасываемых сточных вод, рН;

13. Система автоматического контроля сбросов объектами I категории, очистных сооружений централизованных бытовых и общесплавных систем водоотведения поселений, городских округов (за исключением очистных сооружений, указанных в пункте 14 настоящих Правил) обеспечивает получение следующих показателей:

а) взвешенные вещества, нитрат-ион, аммоний-ион, фосфор фосфаты при мощности очистных сооружений по расходу поступающих сточных вод более 200000 м в сутки;

б) взвешенные вещества, аммоний-ион, фосфор фосфаты при мощности очистных сооружений по расходу поступающих сточных вод от 40001 м в сутки до 200000 м в сутки;

в) взвешенные вещества при мощности очистных сооружений по расходу поступающих сточных вод от 20001 м в сутки до 40000 м в сутки.

Классификация средств автоматического контроля

Выбор устройства автоматического контроля зависит от ряда факторов. Основными из них являются следующие.

1. Способы управления производственными процессами. Управление производственным процессом может быть ручным (неавтоматическим) и автоматическим.

2. Требуемая точность контроля. От этого зависит выбор форм и методов измерения. Чем выше требуемая точность, тем более совершенные и сложные элементы ложатся в основу устройств автоматического контроля.

3. Надежность систем автоматического контроля. В настоящее время надежность является определяющим фактором при создании автоматических систем. Для повышения надежности применяют современные материалы, дублируют измерительные устройства и т. д.

4. Расположение машин, агрегатов, производственных участков на производственной территории.

5. Экономический эффект от внедрения устройств автоматического контроля. Внедрение устройств автоматического контроля приводит к повышению производительности труда, снижению брака, улучшению качества продукции, сокращает обслуживающий персонал. Как правило, внедрение систем не требует больших затрат и повышает культуру производства.

Системы автоматического контроля можно классифицировать по ряду признаков:

— по назначению разделяются на системы автоматического контроля и системы автоматической сигнализации;

— по территориальному признаку — на устройства местного (недистанционного) и дистанционного контроля, телемеханические;

— по способу воздействия на контролируемый объект — на пассивный и активный контроль;

— по выполняемым функциям — на системы сигнализации, указания, регистрации, сортировки и др.;

— по числу контролируемых величин — на системы единичного и множественного контроля;

— по числу заключительных функций — на одно- и многофункциональные;

— по характеру контроля во времени — на системы непрерывного и прерывистого контроля.

Системы автоматического контроля предназначены для контроля технологических параметров, характеризующих ход технологических процессов.

Задачи автоматического контроля. Классификация

Средств автоматического контроля

Разработка новых высокопроизводительных методов и все шире внедряющаяся автоматизация технологических процессов обработки деталей машин привели к существенному снижению трудоемкости их изготовления. Производительность процессов контроля пока растет медленнее. Увеличивается количество контролеров. Контроль становится фактором, сдерживающим рост производительности труда на машиностроительных заводах. Повышение требований к качеству продукции, точности изготовления деталей машин вызывает необходимость повышения точности их измерений (контроля). Следовательно, задача роста производительности труда и качества продукции в машиностроении неразрывно связаны с повышением производительности и точности процессов контроля. Решение этих задач возможно лишь путем автоматизации контроля.

В устройствах автоматического контроля процесс получения и обработки информации об объекте контроля автоматизирован, т. е. совершается по заданной программе без участия человека. Результаты контроля используются для приведения в действие исполнительных органов автоматических систем. Внедрение автоматического контроля наряду с повышением производительности и сокращением количества контролеров приводит к устранению субъективных погрешностей, что повышает объективность, точность контроля и качество продукции.

Контроль является неотъемлемо и важной частью технологического процесса. Основное назначение технического контроля во всех разновидностях — следить за ходом технологического процесса, регулируя качество продукции. Контроль выявляет нарушения нормального хода процесса, проявляющиеся в выходе контролируемых Параметров объектов контроля за установленные границы. На основе информации, полученной по результатам контроля, производится подналадка, т. е. регулируется ход процесса.

Рабочий на токарном или шлифовальном станках периодически проверяет текущий размер детали при работе методом пробных проходов и в зависимости от результатов контроля устанавливает инструмент для получения заданного окончательного размера.

При работе по методу настроенного станка рабочий и наладчик периодически проверяют размеры обработанных на станке деталей и при необходимости вносят изменения в его настройку.

Контрольные операции, предписанные технологическим процессом, производятся персоналом отделов технического контроля в контрольных пунктах либо после выполнения данной операции (операционный контроль), либо после окончательного изготовления детали (окончательный контроль). В зависимости от стабильности технологического процесса и предъявляемых требований контроль может быть стопроцентным или выборочным,

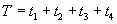

Информация, полученная в результате контроля параметров процесса, передается для осуществления подналадки процесса через различные промежутки времени в зависимости от формы и места контроля в технологическом процессе. Промежуток времени, протекающий от момента выхода параметра детали, обрабатываемой на станке, за установленные пределы до момента наладки станка по результатам информации, полученной при контроле, назовем периодом подналадки Т:

где t1 — время, затраченное на транспортирование детали от станка до места контроля; t2 — время, затраченное на процесс контроля; t3 — время на передачу сигнала о необходимости подналадки от места контроля до исполнительного органа станка; t4 — время на производство подналадки.

Величина Т может изменяться в очень широких пределах. Например, при обработке деталей на токарном автомате с контролем на контрольном пункте сдвиги во времени между окончанием процесса обработки и началом процесса контроля, а также между окончанием процесса контроля и началом регулирования процесса обработки являются весьма значительными.

Повышение уровня автоматизации оборудования и контроля привело к созданию металлорежущих станков с автоматической подналадкой по результатам контроля детали сразу после прекращения обработки. В этих станках регулирование процесса обработки производится автоматически и период подналадки становится минимальным, так как t1 » 0, а t2, t3, t4 весьма малы.

В рассмотренных примерах расположение средств контроля в технологическом процессе и способ передачи информации, полученной в результате контроля и использования ее для регулирования процесса, различны.

По указанным признакам автоматические средства контроля можно разделить на средства пассивного (приемочного) и активного (управляющего) контроля.

Средства пассивного автоматического контроля производят приемку и разбраковку (рассортировку) деталей с большим сдвигом во времени после их изготовления. Они отделяют бракованные детали, не допуская их проникновения на сборку, и обеспечивают таким способом качество продукции. Средства пассивного контроля не воздействуют непосредственно на ход технологического контроля. Полученная информация используется для регулирования процесса при значительной величине периода подналадки. Пассивный контроль не предупреждает появление брака.

Средства активного автоматического контроля непосредственно связаны с ходом технологического процесса и активно в него вмешиваются, регулируя параметры обрабатываемых деталей. Они управляют движениями исполнительных органов станков по результатам контроля обрабатываемых размеров деталей в процессе, до или после обработки.

Активный контроль предупреждает появление брака. Оператор и наладчик освобождаются от непрерывного наблюдения за ходом технологического процесса, становится возможным многостаночное обслуживание. Повышается производительность труда за счет сокращения вспомогательного времени и точность обработки.

Активный автоматический контроль является прогрессивным, однако, при внедрении его возникает ряд трудностей. Подавляющее большинство станков действующего парка основано на ручном управлении и не может быть включено в систему активного контроля без существенной модернизации, которую трудно провести силами завода-потребителя.

Применение автоматов пассивного контроля экономически наиболее оправдано при необходимости рассортировки деталей на группы внутри поля допуска для селективной сборки.

Весьма рационально также встраивание контрольных автоматов в автоматические станочные линии. В этом случае контрольный автомат непосредственно воздействует на ход технологического процесса, т. е. превращается в средство активного контроля.

Средства контроля по степени автоматизации можно разделить на неавтоматические, полуавтоматические, автоматические.

Механизированные средства контроля — контрольные приспособления — относятся к классу неавтоматических. Они применяются для последовательного (одномерные) или одновременного (многомерные) контроля различных параметров качества (отклонений размеров, геометрической формы, расположения поверхностей и др.) деталей. 3агрузка, выгрузка и раскладка деталей по соответствующем ячейкам производятся контролером вручную. Информацию о результатах контроля он получает по показаниям шкальных или светосигнальных приборов.

В полуавтоматических средствах процесс контроля и сортировки осуществляется автоматически. Не автоматизирована лишь загрузка деталей.

Автоматические и полуавтоматические средства контроля представляют собой измерительные системы. Измерительной системой называют совокупность средств измерения (мер, измерительных приборов, измерительных преобразователей) и вспомогательных устройств, соединенных между собой каналами связи и предназначенных для выработки сигналов измерительной информации в форме, удобной для автоматической обработки, передачи и использования в автоматических системах управления. Измерительный прибор — это средство измерений, вырабатывающее сигналы измерительной информации в форме, доступной для непосредственного восприятия наблюдателем. Измерительным преобразователем называют средство, вырабатывающее сигналы измерительной информации в форме, удобной для передачи, дальнейшего преобразования, обработки или хранения, но не поддающейся непосредственному восприятию наблюдателем.

Автоматические системы в зависимости от выполняемой ими задачи могут быть разделены на системы автоматического контроля, автоматического управления и автоматического регулирования технологических процессов. Они представляют собой сложные устройства, состоящие из различных механических, гидравлических, электрических и других звеньев. Однако все звенья, составляющие автоматическую систему, по выполняемым ими функциям могут быть разделены на типовые функциональные элементы, тогда системы — представлены в виде функциональных блок-схем (рис. III.1), характеризующих последовательность воздействий в их структурной цепи. Элемент В воспринимает измерительный сигнал от объекта контроля ОК и реагирует на изменение измеряемой величины. Воспринимающими элементами измерительных систем для контроля размеров деталей являются измерительные стержни, измерительные губки, рычаги и др.

Задающий элемент 3 служит для установки значения величины, характеризующей управляемый процесс, закона ее изменения или порядка воздействия на управляемый процесс. Задающими элементами автоматических измерительных систем являются, например, регулировочные винты неподвижных контактов преобразователей, определяющие предельные размеры контролируемой детали или заданную величину окончательного размера детали, обрабатываемой на станке, и др.

Элемент сравнения С осуществляет сравнение величин воздействия, полученных от воспринимающего и задающего элементов, и передает сигнал на преобразующий элемент.

Преобразующий элемент П (преобразователь) осуществляет преобразование воздействия (сигнала), полученного от элемента сравнения, из одного вида энергии в другой, определяет величину и характер управляющего воздействия и передает его на измерительный Из и исполнительный И элементы. Преобразующим элементом системы, например, является электрическая цепь датчика, вырабатывающая сигнал о достижении деталью предельного или заданного размера.

Измерительный элемент воспринимает преобразованные воздействия контролируемого объекта и фиксирует числовые значения изменений контролируемой величины на показывающем, регистрирующем или цифровом отсчетном устройстве.

Исполнительный элемент воздействует на рабочие органы управляемого объекта, осуществляя конечное преобразование энергии, получаемой от преобразующего элемента. Например, электромагнит преобразует электрическую энергию в механическую, перебрасывая заслонку сортировочного устройства, или переключает золотники гидравлической системы, управляющей рабочим органом станка РОС.

Автоматические средства пассивного контроля выполняют задачу автоматического контроля. Они подразделяются на контрольные автоматы, осуществляющие после ряда вспомогательных операций автоматический контроль и сортировку изделий на годные и брак, и контрольно-сортировочные автоматы, выполняющие кроме указанных функций сортировку годных изделий на две и более группы. Функциональная блок-схема контрольных и контрольно-сортировочных автоматов имеет разомкнутую цепь воздействий от контролируемого объекта (рис. III.1, а) без обратной связи. Обратной связью называют дополнительную связь, направленную от выхода к входу процесса.

Системы активного автоматического контроля в процессе обработки выполняют задачу управления процессом. Контролируется размер обрабатываемой детали и в зависимости от его значения путем передачи воздействий от исполнительного элемента на рабочий орган станка переключаются режимы, и прекращается обработка. Функциональная блок-схема системы активного контроля в процессе обработки также имеет разомкнутую цепь воздействий (рис. III.1, б), так как функции регулирования размера выполняются наладчиком. Рабочий орган станка РОС работает на основе внешних воздействии от программного устройства Пр.

Система активного контроля с автоматической подналадкой станка выполняет задачу регулирования процесса. Контролируется размер обработанной детали и в зависимости от его значения, при необходимости, путем передачи воздействий от исполнительного элемента на корректирующий блок КБ осуществляется подналадка станка. Функциональная блок-схема такой системы имеет замкнутую цепь воздействий с обратной связью и является схемой простой системы автоматического регулирования по отклонению размера (рис. III.1, в).

Выходная (регулируемая) величина х(t) воздействует на воспринимающий элемент В, который передает ее на элемент сравнения С, где она сравнивается с заданной величиной x0 и определяется величина отклонения xw(t). Последняя через преобразователь П и исполнительный элемент И передается на вход процесса, где в корректирующем блоке КБ производится сложение или вычитание величины W(t), заданной программой на входе, с величиной отклонения xw(t). Регулирующая величина у(t) (подналадочный импульс) подается на рабочий орган станка, на который действуют и возмущающие воздействия z(t).