к какой подгруппе инструментов относится импрегнированная бурильная головка

Породоразрушающий инструмент. Лопастные и адмазные долота. Головки бурильные

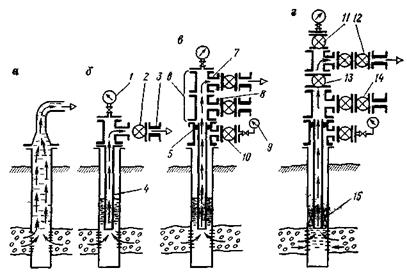

Оборудование для фонтанной эксплуатации скважин. Комплекс фонтанной арматуры.

Существуют три основных способа добычи нефти – фонтанный, газлифтный и насосный с применением соответствующих видов оборудования. в нашей стране 70% скважин эксплуатируются штанговыми насосами, менее 20% безштанговыми, 10 % фонтанным способом. На эффективность применения того или иного способа эксплуатации и соответствующего оборудования влияет большое число факторов: глубина скважины, дебит её, диаметр колонн, геометрические особенности ствола, климатические условия, навыки персонала, общий технический уровень и организация производства.

Фонтанный способ эксплуатации позволяет добывать из скважины наибольшее количество нефти при наименьших удельных затратах. Поэтому важнейшей задачей является обеспечение возможности более длительного фонтанирования скважины, что связано с рациональным использованием энергии пласта путем обеспечения высокого КПД работы фонтанного подъемника.

Этапы совершенствования оборудования для эксплуатации скважин фонтанным способом:

1 — манометр «буферный», 2 — задвижка; 3 — штуцер-дроссель; 4 — фонтанный подъемник, 5 — трубная головка фонтанной арматуры; 6 — елка фонтанной арматуры; 7, 8 — тройник; 9 — манометр, 10, 11 — задвижка; 12, 14 — задвижки дублеры, 13 — задвижка стволовая; 15 — пакер

Комплекс

Фонтанная арматура скважин – это комплекс устьевых устройств для скважин, на которых наблюдаются эффекты фонтанирования. Целью использования подобного комплекта оборудования является герметизация устья и управление потоками пластового флюида из скважины. Кроме того, комплекс фонтанной арматуры обеспечивает возможность установки лифтовых колонн – системы насосно-компрессорных труб, по которым осуществляется подъем добываемого сырья: воды, нефти или газа.

Основным требованием к данному типу оборудования выступает его способность выдерживать серьезные показатели давления. Еще одно требование к фонтанной арматуре заключается в том, что в данном комплексе устройств должна быть предусмотрена возможность закачки и выпуска газа при освоении скважины, а также возможность производить замеры давления на различных уровнях.

В состав фонтанной арматуры скважины входят трубная и колонная головки (вместо последней в скважинах простой конструкции нередко используется колонный фланец), систему трубопроводов (манифольд) и регулирующий элемент – елку. Именно она обеспечивает распределение и позволяет управлять потоками из скважины, а колонная головка служит для подвешивания соединенных в колонну обсадных труб.

Также к фонтанной арматуре относится комплекс запорных и регулирующих устройств, различных фитингов. К типу запорных устройств относятся шаровые и конические краны, а также задвижки, ко второму – штуцеры постоянного и переменного сечения. Фитинги представлены тройниками, крышками, крестовинами и катушками.

Наружные соединения уплотняются жесткими кольцами (наиболее распространено использование колец из стали), а внутренние полости различных элементов часто уплотняются при помощи эластичных манжет. Между собой все фрагменты фонтанной арматуры соединяются при помощи хомутов и фланцев, а сочленение с трубопроводом обеспечивается через манифольд. При необходимости транспортировки в скважину оборудования или приборов применяется устройство – лубрикатор.

Породоразрушающий инструмент. Лопастные и адмазные долота. Головки бурильные

В ходе бурения скважин, предназначенных для добычи нефтегазового продукта, используется породоразрушающий инструмент различных видов.

Исходя из классификации, можно выделить три типа инструмента:

По типу материала, из которого может изготавливаться породоразрушающий инструмент, он делится на следующие типы:

Еще один признак классификации долот – степень воздействия на пласт, вызывающего разрушение породы, когда вращается бур. Можно выделить следующие типы породоразрушающего инструмента:

Исходя из этого разделения, можно сказать, что породоразрушающий инструмент следует подбирать в соответствии конкретных условий в каждом случае, беря во внимание геологический состав пластов, тип работы и другие факторы.

Лопастный породоразрушающий инструмент. Эти разновидности долот имеют сравнительно простое устройство, их достаточно легко выпускать и обслуживать. Они также отличаются по твердости породы, лучше всего выполняя бурение на размягченных грунтах с вязкой породой, которая имеет достаточно высокую пластичность. Особенности структуры позволяют давать проходку до 1,5 километров за рейс. Минусом конструкции является то, что время от времени нужно увеличивать диаметр скважины, а также быстрый износ инструментов, из-за чего их нужно часто менять.

Устройства лопастного типа отличаются по числу лопастей. Наиболее часто в нефтяной и газовой отрасли применяются трехлопастные приспособления, а также шестилопастные конструкции. Среди таких инструментов выделяются монолитные алмазные устройства, которые применяются на породах средней твердости либо высокой пластичности.

Разрушение при использовании долота с алмазной обработкой осуществляется путем микрорезки. Минусом алмазных инструментов считается их капризность: очень важно, чтобы в стволе и забое не было лишних веществ, примесей, инородных частиц, иначе алмазные фрагменты расколются и попадут в раствор для бурения.

Головки бурильные.Изготовляют три разновидности бурильных головок первого класса (с природными алмазами): однослойные радиальные, однослойные ступенчатые и импрегнированные.

Бурильные головки ИСМ, вооруженные вставками со сверхтвердым материалом славутич, выпускаются в настоящее время одной и той же разновидности и одного типа МС (для бурения с отбором керна в среднемягких породах).

Эти бурильные головки армируют вставками со славутичем по наружной рабочей поверхности шести лопастевидных рабочих органов, составляющих единое целое с продолговатым полым корпусом, а также по внутренней центральной части, формирующей керн.

Документы

ПОРОДОРАЗРУШАЮЩИЙ ИНСТРУМЕНТ: л 0 БУРОВЫЕ ДОЛОТА,

18 БУРИЛЬНЫЕ ГОЛОВКИ,

ГЛАВА РАСШИРИТЕЛИ, КАЛИБРАТОРЫ

Горные породы на забое скважины разрушаются долотами различных типов и моделей, расширителями и бурильными головками. Долота для сплошного бурения различаются по воздействиям на забой и по своему конструктивному исполнению.

Все долота для сплошного бурения по характеру воздействия на породу разделяются на четыре основные группы:

1) долота лопастные, режущие и скалывающие породу;

2) долота шарошечные со слабо коническими (почти цилиндрическими) шарошками, одновременно скалывающие и дробящие породу;

3) долота с коническими шарошками, вершины которых лежат у центра долота или вблизи нее, собираемые на лапах с консольными цапфами, дробящие породу;

4) долота с матричным корпусом, оснащенным твердосплавными штырями или алмазами, режущие и истирающие породу.

Наибольшее распространение получили шарошечные долота. Ими ежегодно выполняется около 95 % объема проходки. В зависимости от числа рабочих органов шарошечные долота бывают одно-, двух-, трех-, четырех-, шести- и многошарошечные. Наиболее распространен трехшарошечный вариант. Его конструкция отличается наилучшей вписываемостью в круглое сечение скважин трех конических шарошек, обеспечивающих оптимальное центрирование и устойчивость долота и т.д.

Более подробно породоразрушающий инструмент можно классифицировать по следующим признакам.

По принципу действия: режуще-скалывающие; дробяще-скалывающие; режуще-истирающие.

По назначению: для сплошного бурения; для колонкового бурения; для расширения ствола скважины; для специальных работ в скважине.

По конструкции рабочего элемента: лопастные; шарошечные; матричные.

По количеству рабочих элементов: одноэлементные; двухэлементные; трехэлементные; четырехэлементные; шестиэлементные и т.д.

По конструкции промывочных устройств: с центральным одним отверстием; с периферийными несколькими отверстиями; с гидромониторными осесимметричными насадками; с асимметричной одной гидромониторной насадкой.

По типу и стойкости вооружения: для бурения мягких пород; для бурения пород средней твердости; для бурения твердых пород; для бурения крепких пород.

Простейшая конструкция корпусного трехшарошечного долота с центральной промывкой показана на рис. 18.1, а (без сопел) и на рис.

Долото состоит из следующих основных узлов: литого корпуса 1, лап 2, узла опор, включающего цапфу 3 и подшипники 4 — 6, шарошек 7 и очищающего или промывочного узла. В состав последнего могут входить насадки 8 и 9, формирующие высоконапорный поток бурового раствора, а также каналы 10 (рис. 18.1, б), просверленные в корпусе 1. Верхняя часть

11 корпуса обычно называется присоединительной головкой, так как она служит для присоединения к переводнику или нижнему концу бурильной колонны. В данном случае она выполнена в виде муфты с внутренней конической резьбой 12. На нижней части корпуса 1 обычно предусмотрены пазы, в которые вставляют лапы 2 со смонтированными шарошками. Лапы приваривают к корпусу 1 сварными швами.

Конструкция, показанная на рис. 18.1, характерна для отечественных долот диаметром 394 мм и более; большинство трехшарошечных долот выполняются секционными. Внешний вид и внутренние элементы секционного долота показаны соответственно на рис. 18.2 и 18.3.

Секционное шарошечное долото собирается из секций, свариваемых вместе по всему наружному контуру сопрягаемых поверхностей. При этом верхние сегментные чести секций образуют присоединительную головку 1, на которой затем нарезается коническая наружная (ниппельная) резьба (см. рис. 18.2). Средняя часть долота составляет также единое целое в результате сваривания лап 3. На наружной поверхности лап 3 предусмотрены приливы 12, кромки и ребра жесткости, а также округлые полуцилиндри-ческие приливы (бобышки) 2 под промывочные сопла (насадки) 10.

В СНГ сопла изготавливают обычно из металлокерамического материала. Сопла закрепляют при помощи удерживающего замка (в данном

Рис. 18.1. Корпусное шарошечное долото:

случае стопорного кольца 9). Герметизация зазора между соплом и внутренней стенкой полости (гнездо прилива 2) обеспечивается обычно резиновым уплотнением 13. Козырек 7 лапы обычно (как и в приведенном случае) защищается антиабразивным покрытием 8, приближенным к торцу 4 шарошки и ее тыльной части 6, называемой часто обратным конусом. На тыльной части 6 шарошки наплавляют защитное покрытие с хорошо сопротивляющейся абразивному износу калибрующей поверхностью 5, разделяемой одной из конических поверхностей корпуса шарошки. Вершина

Рис. 18.3. Внутренние элементы шарошечного долота:

первой шарошки в данном случае, как и у долота со стальным вооружением некоторых других типов, выполняется с лопатовидными элементами и называется лопаткой 27.

Часть конуса шарошки, расположенная между двумя венцами, называется межвенцовой расточкой 29. Если она выполняется в виде узкого, но значительного углубления между венцовыми поясками, над которыми выступают рабочие породоразрушающие элементы, то в этом случае ее иногда называют также и кольцевой канавкой.

Стальной выфрезерованный породоразрушающий элемент шарошки принято называть зубом, а твердосплавный вставной (изготовленный из спекаемого, обычно карбидовольфрамового, порошка) — зубком, или штырем 24 (см. рис. 18.2). Углубление между двумя соседними зубьями, расположенными на одном и том же венце, называют обычно выемкой 22. Значительную выемку, образованную на месте одного-двух срезанных зубьев или сбоку одного из них, принято называть выфрезеровкой.

Нижняя часть 17 зуба — основание, а верхняя 18 — вершина. Ребра сопряжения поверхностей вершины зуба, а нередко и всю вершину полностью неправильно обобщают единым названием «режущая кромка».

Поверхность 25 зуба, обращенную к периферии — к периферийному венцу шарошки, принято называть наружной стороной, а поверхность 26, обращенную к вершине — внутренней стороной зуба. Поверхность 25, обращенная по направлению вращения шарошки, называется набегающей, или передней гранью (реже передней стороной или передним крылом зуба), а поверхность 23, направленная в противоположную сторону, — тыльной или задней гранью (стороной). Рабочие поверхности стальных зубьев шарошки и других быстроизнашивающихся элементов долота нередко защищаются наплавляемым антиабразивным покрытием.

На верхнем торце присоединительной головки 1 выбивают размер, заводской номер и тип долота, товарный знак и номер партии долот.

Широкий проходной канал, ограниченный внутренними стенками головки 1, принято называть внутренней полостью 14 долота, а заплечики 15 — упорным уступом (торцом), который обычно имеет скошенную фаску.

На рис. 18.2 представлены крышка 16 компенсатора и предохранительный сбрасывающий обратный клапан 11 автономной герметизированной принудительной системы смазки элементов опоры шарошки. Опора шарошки долота (рис. 18.3, а) обычно состоит из консольной цапфы 2, составляющей единое целое с лапой 15, и подшипников, позволяющих шарошке при вращении долота свободно вращаться относительно цапфы и передавать осевые и радиальные нагрузки. Один из подшипников одновременно с отмеченными функциями выполняет также роль запирающего, фиксирующего устройства, удерживающего шарошку на цапфе от продольного смещения. Поэтому такой подшипник называют замковым. Как правило, он выполняется в виде шарикоподшипника 12. Его шары заводятся в соответствующее гнездо через цилиндрический проход 16, просверливаемый в цапфе и запираемый после их установки специальной деталью, называемой замковым пальцем 18. Эта деталь имеет форму штыря и выполняет роль пробки, заходящей в проход 16 и не позволяющей шарам выкатываться из беговой дорожки 10.

В пальце 18 на одном его конце (переднем) вытачивается сферический вырез 17, точно соответствующий (при совместной обработке пальца с цапфой) профилю внутренней беговой дорожки 10 замкового подшипника, а на другом — канавка 19 под сварочный шов, фиксирующий правильное положение пальца и препятствующий его смещению и выпадению.

По обеим сторонам замкового подшипника обычно монтируют большой и малый подшипники. Большой подшипник у многих долот состоит из беговой дорожки 14, роликов 13 и направляющих плоскостей 1. Он отделяется от замкового шарикового подшипника буртиком 11.

Малый подшипник чаще всего выполняется в виде подшипника скольжения с втулкой 4, которая впрессовывается в гнездо 8, высверливаемое в шарошке. Втулку 4 часто называют фрикционной. Торцовая (концевая) 3 и боковая поверхности цапфы на участке этого подшипника, как правило, наплавляются тонким антиабразивным покрытием.

В состав опоры, как правило, входит также подшипник 9 в виде планшайбы с накаткой 6 по боковой поверхности и со шлифованным днищем 5. Подпятник впрессовывают в соответствующее ему гнездо 7, высверленное в днище шарошки. Его нередко называют концевым упорным подшипником, однако под концевым подшипником также подразумевается малый подшипник с фрикционной втулкой 4 или весь комплекс элементов скольжения, включая втулку 4 и подпятник 9.

Если опора долота герметизирована (см. рис. 18.3, б), в ее состав чаще всего включают сальниковое уплотнение 23, гибкую диафрагму 21 (являющуюся основной деталью компенсатора), заполняемый смазкой резервуар (или лубрикатор) 24, каналы для смазки 22 и крышку или пробку 20 компенсатора 25, перекрывающую полость резервуара 24.

В Российской Федерации для бурения нефтяных скважин выпускаются одно-, двух- и трехшарошечные долота.

Одношарошечные долота. Эти долота разработаны в СевКавНИПИ. Все они относятся к одному классу (с твердосплавным вооружением) и одному типу С3 (по прежнему обозначению С1) — для средних, преимущественно карбонатных, хрупких пород, таких как доломиты, конгломераты, известняки и др.

По своим конструктивным особенностям они разделяются на модификации (рис. 18.4, а —г). Одношарошечное долото состоит из корпуса с присоединительной головкой, лапы и сферической шарошки. Промывочное устройство в виде сквозного периферического отверстия просверливается в лапе недалеко от основания цапфы, направляющего струю раствора по касательной к поверхности шарошки.

Корпус выполнен с утолщенной консольной лапой, изготовляемой с цапфой, ось которой наклонена под углом 30° к оси долота.

Опора включает два шарикоподшипника, один из которых выполняет-

Рис. 18.4. Модификации отечественных одношарошечных долот:

ся замковым, и два подшипника скольжения. В новом долоте основные нагрузки несут шарикоподшипники.

Двухшарошечные долота. Эти долота разрабатывает СКБ Геотехники вместе с Верхнесергинским долотным заводом. Их применяют главным образом при бурении геологоразведочных скважин. Современные модели двухшарошечных долот можно распределить на два класса, четыре типа и несколько модификаций, отличающихся одна от другой по схеме и конструкции промывочного узла либо опоры шарошек.

Долота первого класса изготовляют двух типов — М и С.

Двухшарошечные долота типа М предназначены для бурения скважин сплошным забоем и в слабых, наиболее мягких и вязких несцементированных породах, таких как суглинки, слабые глины и мергели. Эти долота изготовляют трех типоразмеров: В112МГ, В132МГ и В151МГ.

Долото В112МГ выполняется двухсекционным (рис. 18.5, а).

Секции (см. рис. 18.2 и 18.3, б) сопрягаются плоскостями на фиксирующих штифтах и свариваются сварным швом. Угол наклона цапф к оси долота 57°30′. Опора каждой шарошки выполнена по схеме СШР, т.е. подшипник скольжения — шарикоподшипник (замковый) — роликовый подшипник. Шарошки — самоочищающиеся со смещением их осей относительно оси долота на 3 мм.

Фрезерованные зубья шарошек — крупные, заостренные, защищенные твердосплавной наплавкой. Такое вооружение обеспечивает наиболее высокую эффективность в очень мягких и вязких породах. Промывка — боковая. Промывочные каналы иногда оснащают металлокерамическими соплами, направляющими струи жидкости в зазоры между шарошками.

Долото В132МГ состоит из двух сварных секций. Оси цапф и шарошек наклонены под углом 57°30′ к оси долота. Опора шарошки выполнена по схеме ТТТТТТР. Один из шариковых подшипников (большой) — замковый. Шарошки — самоочищающиеся, оснащены крупными фрезерованными зубьями. Рабочие поверхности зубьев армированы зернистой твердосплавной наплавкой (релит ТЗ), а угол заострения зубьев изменяется в диапазоне 48°36’— 51°50′. Промывочное устройство — боковое, со струйными соплами.

Приблизительно такой же конструкцией характеризуется долото В151МГ, но у него смещение осей шарошек относительно оси долота составляет 5 мм, а заострение зубьев 45 — 49°.

Рис. 18.5. Двухшарошечные долота:

К типу С относятся долота 2В93С и 2В112СМ, предназначенные для бурения скважин в средних породах, таких как известняки, аргиллиты, алевролиты, уплотненные глины, мергели. Долото 2В93С (рис. 18.5, б) состоит из двух сварных секций, плоскость прилегания которых расположена симметрично относительно шарошек.

Оси цапф шарошек наклонены под углом 47°30′ к оси долота. Шарошки — самоочищающиеся. Опора шарошки состоит из двух подшипников скольжения и одного шарикового (замкового) подшипника. Вооружение шарошек представлено выфрезерованными стальными зубьями, армированными релитом. Высота и шаг зубьев — средние, несколько меньше, чем у долот типа М. Промывка забоя — центральная, через одно отверстие круглого сечения.

Долото 2В112С по опоре шарошки аналогично долоту В112МГ, а по вооружению и промывочному устройству — долоту 2В93С. Однако у долота 2В112С угол наклона цапф к оси долота составляет 50°.

Двухшарошечные долота второго класса, т.е. со вставным твердосплавным (штыревым) вооружением, выпускают типа К. Они предназначены для бурения скважин в крепких и абразивных породах. Долота указанного типа выпускают диаметрами 59, 76, 93 и 112 мм под шифрами 2Ш59К, В76К, 4В93К и Ш112К соответственно. Долота В76К, 4В93К и Ш112К отличаются от долота 2Ш59К в основном размерами своих элементов.

Трехшарошечные долота. Современные отечественные долота указанной разновидности можно разделить на шесть серий: 1АН (рис. 18.6, а); 2АН или ГНУ (рис. 18.6, б); 1АВ (рис. 18.6, в); опытную 2АВ; 3Ан (ГАУ); долота в конструктивном и качественном отношении, соответствующие отраслевой нормали ОН-26-128 — 69 и отличающиеся от остальных целыми (без десятых долей миллиметра) числовыми значениями номинального

Рис. 18.6. Трехшарошечные долота

диаметра в их шифре, например, В97С, В118Т, Д394МГ (см. рис. 18.1, б) и др.

Долота каждой из перечисленных серий могут быть любого класса (т.е. со стальным фрезерованным, штыревым или комбинированным вооружением шарошек), любого типа и любой модификации. Различия проявляются в технологии их изготовления, а также в конструкции опоры и их элементов и частично в размерах долот.

Долота серии 1АН предназначаются преимущественно для низкооборотного бурения (на что указывает литера Н в обозначении серии) с винтовым или другим забойным двигателем, вращающим долото с относительно невысокой частотой вращения (до 350 об/мин). Долота данной серии характеризуются повышенной точностью изготовления (литера А в обозначении серии), удлиненной присоединительной резьбой, а также открытой, не защищенной от шлама негерметизированной опорой, выполненной по схеме РШС (точнее, большой роликоподшипник — замковый шарикоподшипник — узел скольжения, состоящий из радиального и торцового фрикционных подшипников, как показано на рис. 18.6, а). Первые долота серии 1АН были разработаны во ВНИИБТ.

Долота серии 2АН предназначены для низкооборотного (40 — 25 об/мин) способа бурения. Их опора, как и у долот серии 1АН, выполнена по схеме РШС. Отличие заключается в том, что эта опора изготовлена герметизированной и включает устройства для принудительной подачи смазки к трущимся элементам в процессе бурения. С этой целью в спинке лапы каждой секции долота высверливают карман 1 (см. рис. 18.6, б) служащий резервуаром-лубрикатором и перекрываемый крышкой 2 после заполнения его смазкой и установки в него эластичного компенсатора 3. Под давлением бурового раствора, проникающего в компенсатор через боковое отверстие в крышке 2, смазка проталкивается к смазочному каналу 4 к подшипникам 6 — 8. Утечке смазки из полости шарошки препятствует сальниковое уплотнение 5, которое перекрывает зазор между шарошкой и цапфой.

Главная особенность этих долот заключается в том, что их изготовляют с опорой, состоящей только из подшипников качения. Опора может быть выполнена по схеме 000 (см. рис. 18.6, а) по схеме Р0Р и 00Р

Добыча нефти и газа

Изучаем тонкости нефтегазового дела ВМЕСТЕ!

Технологический буровой инструмент

Породоразрушающий инструмент (ПРИ) предназначен для разрушения горной породы на забое при бурении скважины.

По принципу разрушения породы ПРИ подразделяется на 3 группы:

1) ПРИ режуще-скалывающего действия – применяется для разбуривания вязких, пластичных и малоабразивных пород небольшой твердости;

2) ПРИ дробяще-скалывающего действия – применяется для разбуривания неабразивных и абразивных пород средней твердости, твердых, крепких и очень крепких;

3) ПРИ истирающе-режущего действия – применяется для бурения в породах средней твердости, а также при чередовании высокопластичных маловязких пород с породами средней твердости и даже твердыми.

По назначению ПРИ подразделяется:

1) Для бурения сплошным забоем (без отбора керна) – буровые долота;

2) Для бурения по кольцевому забою (с отбором керна) – бурголовки;

3) Для специальных работ в пробуренной скважине (выравнивание и расширение ствола) и в обсадной колонне (разбуривание цементного камня и т.д.)

По конструктивному исполнению ПРИ делится на три группы:

1) Лопастной (рис. 3.1.);

2) Шарошечный (рис. 3.2.);

3) Секторный (рис. 3.3.).

|

По материалу породоразрушающих элементов ПРИ делится на четыре группы:

1) Со стальным вооружением;

2) С твердосплавным вооружением;

3) С алмазным вооружением;

4) С алмазно-твердосплавным вооружением.

3.1.1. БУРОВЫЕ ДОЛОТА

Наибольшее распространение в практике бурения нефтяных и газовых скважин получили шарошечные долота дробяще-скалывающего действия с твердосплавным или стальным вооружением. Конструкция трехшарошечного долота приведена на рис. 3.4.

Шарошечные долота изготавливают как с центральной, так и с боковой системой промывки (рис. 3.5.). На лапах долота с боковой гидромониторной системой промывки выполнены специальные утолщения – приливы 2 с промывочными каналами и гнездами для установки гидромониторных насадок (сечение А-А).

При центральной промывке забоя лучше очищаются от шлама центр забоя и вершины шарошек, шлам беспрепятственно выносится в наддолотную зону. Однако при высокой скорости углубки забоя трудно подвести к долоту необходимую гидравлическую мощность, требуемую для качественной очистки забоя (перепад давления на долотах с центральной промывкой не превышает 0,5-1,5 МПа). Боковая гидромониторная промывка обеспечивает лучшую очистку наиболее зашламованной периферийной части забоя, позволяет подвести к долоту большую гидравлическую мощность (перепад давления на долотах с гидромониторной промывкой достигает 5-15 МПа). Однако мощные струи бурового раствора, выходящие из гидромониторных насадок экранируют транспортирование шлама через проемы между секциями долота, поэтому часть шлама циркулирует некоторое время в зоне действия шарошек и переизмельчается, а часть – транспортируется в зазорах между стенкой скважины и спинками лап. Поэтому зачастую переходят на ассиметричную систему промывки, заглушая одну или две гидромониторные насадки для повышения пропускной способности основных транспортных

каналов долота.

Беговые дорожки цапфы и шарошки и тела качения без сепараторов составляют опору шарошки. Помимо подшипников качения опора может включать подшипники скольжения (антифрикционные втулки) и торцевую пяту (антифрикционный диск). Полость опоры заполняется консистентной смазкой.

Опоры шарошек – наиболее ответственные узлы шарошечного долота, стойкость которых чаще всего определяет долговечность долота в целом. Опоры воспринимают радиальные и осевые нагрузки (по отношению к цапфе).

Опоры шарошек в зависимости от типоразмера долот конструируются из различных сочетаний шариковых и роликовых подшипников качения и подшипников скольжения.

Шариковые подшипники легче разместить в ограниченных размерах шарошки, они слабо реагируют на возможные перекосы осей шарошек и цапф. Однако из-за проскальзывания шариков по боковым дорожкам эти подшипники быстро нагреваются и требуют интенсивного охлаждения.

Роликовые подшипники могут воспринимать большую, чем шариковые подшипники нагрузку, но труднее вписываются в ограниченные размеры шарошек. Они весьма чувствительны к перекосам осей шарошек и цапф и при износе роликов нередко шарошки заклиниваются на цапфах.

Подшипники скольжения способны воспринимать наибольшие нагрузки. Однако эффективны они только при невысоких частотах вращения долота, когда трущиеся поверхности шарошек и цапф и соседних подшипников качения сильно не нагреваются.

В каждой системе опор обязательно имеется один шариковый подшипник, называемый замковым радиально-упорным подшипником двухстороннего действия. Он удерживает шарошку на цапфе и воспринимает усилия, направленные вдоль и перпендикулярно к оси цапфы. Устанавливается этот подшипник в последнюю очередь, через цилиндрический канал в цапфе, затем в этот канал вставляется стержень (палец) и его наружная часть приваривается к телу цапфы.

Подшипники шарошек в процессе бурения смазываются и охлаждаются буровым раствором, проникающим к ним по зазору между основанием шарошки и упорной поверхностью в цапфе. Поэтому в буровой раствор добавляются специальные реагенты, улучшающие его смазочные свойства.

При бурении с продувкой скважины воздухом условия работы опор шарошек значительно ухудшаются вследствие недостаточного теплоотвода от трущихся деталей подшипников. Поэтому в долотах, предназначенных для бурения с продувкой воздухом, часть воздуха по специальным каналам в лапах и цапфах направляется непосредственно в опоры шарошек.

В последние годы все большее применение находят долота с герметизированной маслонаполненной опорой (рис. 3.6.), у которых специальная смазка поступает к подшипникам из эластичного баллона по имеющемуся в лапе и цапфе каналу. Проникновению бурового раствора в полость такой опоры и утечке смазки препятствует жесткая уплотнительная манжета. Долговечность таких долот при ограниченной частоте оборотов на порядок и более превосходит долговечность долот с открытой опорой.

По ГОСТ 20692 «Долота шарошечные» предусматривается выпуск долот диаметром 76-508 мм. трех разновидностей: одно- двух- и трехшарошечных. Наибольший объем бурения нефтяных и газовых скважин в Западной Сибири приходится на трехшарошечные долота диаметрами 190,5; 215,9; 269,9; 295,3 мм.

Типы и область применения шарошечных долот приведены в табл. 3.1.