что такое твердость по бринеллю

Твердость по Бринеллю. Особенности и суть метода

Метод первопроходец. Звание заслуживает система определения твердости материалов, разработанная Августом Бринеллем. Это инженер из Швеции. Его метод стал первым стандартизированным и широко используемым. Шкалу Бринелля мир «взял на вооружение» в 1900-ом году. Разберемся, в чем суть системы, твердость каких материалов можно узнать с ее помощью, и есть ли у метода минусы.

Твердость по Бринеллю – суть метода

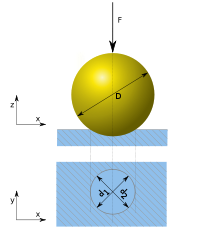

Для определения твердости используют прибор, составленный из измерительного блока и пресса. Наконечник пресса – стальной шарик. Его именуют индентором. Диаметр шарика соответствует ГОСТу 9012 – 59 (ИСО 6506-81, ИСО 410-82), установленному в 1990-лм году. Разрешены 3 показателя: 2,5, 5 и 10 миллиметров.

Нужный индентор выбирают так, чтобы отпечаток от него лежал в пределах 0,2-0,7 диаметра шарика. Измерение твердости по Бринеллю производится либо стальным шариком, либо шариком из карбида вольфрама. Последний, позволяет узнать твердость материалов, превышающих показатель обычной стали.

Карбидный индентор, как правило, нужен для инструментальных сплавов. Шарик из обычной стали используют, измеряя твердость древесины, меди, алюминия, дюраля, нержавейки, стекла. То есть, твердомер применяют не только к металлам.

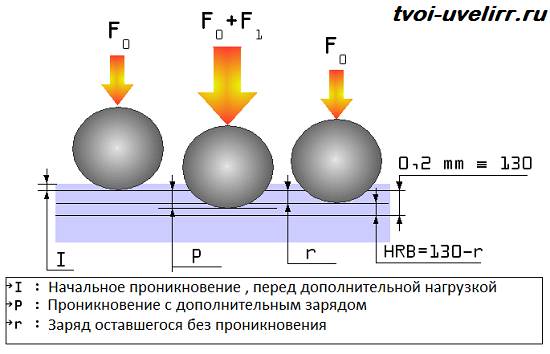

Метод измерения твердости по Бринеллю состоит из 2-х нагрузок. Сначала, пресс опускают для пробной. Небольшим надавливанием устанавливают начальное положение индентора. После, сообщают уже солидный вес, держат определенное время, потом, измеряют диаметр следа. Звучит «стройно», но есть сложность.

По краям отпечатка образуются навалы и наплывы материала. Из-за них диаметр, глубина могут быть неточными. Твердость по методу Бринелля измеряют до упругого восстановления, то есть до возвращения материала в первоначальную форму. Это возвращение может быть неполным. Тогда, фиксируется его степень.

В схожем методе Роквелла упругого восстановления не дожидаются, да и в качестве индентора используют не только металлические шары, но и алмазные конусы. Это стоит учитывать, замеряя твердость по Бринеллю и Роквеллу. Для чистоты эксперимента можно добавить еще один метод, главное, соблюсти нюансы исследований и уметь соотнести их результаты. Об этом и поговорим.

Определение твердости по Бринеллю – о цифрах и буквах

Результаты исследований выражаются в буквенно-цифровой записи. Из букв в ней присутствуют либо HB, либо HBW. Первое обозначение актуально для стального шарика. Вторая запись указывает на то, что вдавливали сферу из карбида вольфрама. К буквам добавляют 2 или 3 числа. Первое – показатель твердости. Максимально возможный по Бринеллю – 650. Такой показатель измеряется карбидным индентором. Стальной вдавливается в материалы твердостью до 450-ти единиц.

Второе число в записи – диаметр шарика-наконечника. Он не указывается лишь в том случае, если максимальный, то есть равен 10-ти миллиметрам. Третье число в обозначении – сила, с которой давили на испытуемый образец. Рассмотрим такой перевод твердости по Бринеллю: 500 HBW 5/800. Запись HBW свидетельствует о применение карбидного шарика. Его диаметр составил 5 миллиметров.

Сила давления была равна 800-от килограммов силы (кгс). 500- итоговая твердость материала. Вычисляется она по формуле отношения приложенного усилия к площади отпечатка. Интересно, что со значениями шкалы Бринелля совпадает еще одна – Виккерса. Обе начинаются со 100 единиц. Правда наивысшая твердость по Виккерсу и Бринеллю разнится.

У Виккерса значения доходят до 1 200-от. Записи результатов отличаются лишь буквами. Шкала Виккерса обозначается HV. Стоит учитывать это, выбирая товары с указанием твердости. То, что по Бринеллю тверже стали, по Виккерсу – материал весьма податливый.

Кстати, согласно большинству словарей, твердость – это свойства пластичности, упругости и сопротивления деформациям, или иным разрушениям, при вдавливании в верхний слой испытуемого образца другого, более твердого вещества. Ну, вот, уточнили о чем речь. Пора разобраться, какая твердость и для каких материалов считается приемлемой.

Твердость по Бринеллю – таблица значений

Твердость стали по Бринеллю может быть от 103-ти до 200-от единиц. Показатель зависит от марки. Не стоит забывать, что существует мягкая, нержавеющая и закаленная сталь. Сплав Ст0, к примеру, занимает нижнюю планку твердости. СТ2пс – марка со 116-ю HB. У СТ3пс показатель равен 131. 170 HB отличают сталь СТ5Гпс и СТ5пс. 200 единиц у марок ВСт6сп, СТ6пс и СТ6сп.

Твердость металлов по Бринеллю, в том числе и их сплавов, к коим причисляется сталь, важна при эксплуатации многих предметов. Пример – подшипники. Они подвергаются трению. Будь сплав для подшипников мягким, машина не отходит и гарантийного срока. Сопротивляемость деталей износу, зависящая от твердости, важна и при конструировании космических аппаратов, летной техники, строительных конструкций.

Твердость стали по Брюнеллю для арматуры высотных зданий, к примеру, должна быть не ниже 150-ти единиц. Если брать усредненные цифры для металлов, то черные, как правило, маркируются числом 140 HB, а твердость цветных не превышает 130-ти. Драгоценные металлы одни из самых податливых.

Так, твердость платины по Бринеллю – всего 50. Выше говорилось, что шкала начинается со 100. Однако, современные технологи нередко дополняют ее, доводя до единицы. Твердость некоторых цветных металлов щелочноземельной группы составляет всего 30 HB.

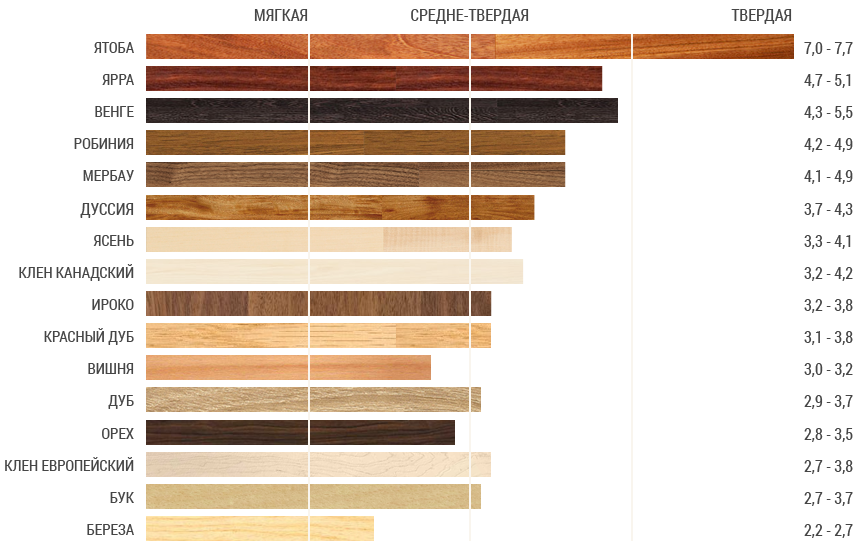

Если вопрос не о строительстве и конструировании машин, а о ремонте, людей больше интересуют показатели древесины. Ее твердость тоже иногда измеряют по Бринеллю. Для сплавов металлов есть ГОСТы. Массы изначально «замешивают» в соответствии с техническими требованиями. Для древесины условия иные. Твердость зависит не только от породы, но и от условий произрастания.

Липа из разных местностей может отличаться на 10-20 баллов, как и сосна, дуб, ольха. Поэтому, лучше смотреть не из чего сделаны стол, или паркет, а какая твердость указана в документах к ним.

Для паркета берется древесина, как минимум, средней твердости. Если отбросить, погрешность на условия произрастания, точно подойдут блоки из белой акации, самшита, железной березы, граба и кизила.

Твердость этих пород приближенна к 100 HB. Это на торцах. Радиальный и тангенциальный показатели неизбежно ниже процентов на 30. Древесину по Бринеллю мерят в странах Европы. Россия к ним примыкает. Продукция из США соответствует шкале Янка. Этот тест узконаправлен, применим только к дереву.

В Америке прилагаемую к материалу силу записывают не в килограммах, а в фунтах. Диаметр металлического шарика выражен в дюймах, составляет 0,444. В миллиметрах это около 11-ти.

Итоговый результат измерений не бывает ниже 660 единиц. Высший показатель – 4 500. Таким «хвастается» гваяковое дерево. Оно одно из самых дорогих, поскольку из-за твердости сложно обрабатывается, к тому же, редко встречается.

В общем, число 4 500, даже на товарах из Штатов, встретишь редко. А вот значения Бринелля проставлены на большинстве продукции, изготавливаемой в России, и завозимой из-за рубежа. Это шкала, в премудростях которой стоит разобраться.

Метод Бринелля

Ме́тод Брине́лля — один из основных методов определения твёрдости.

Содержание

История

Метод предложен шведским инженером Юханом Августом Бринеллем (1849—1925) в 1900 году, и стал первым широко используемым и стандартизированным методом определения твёрдости в материаловедении.

Методика проведения испытаний и расчёт твёрдости

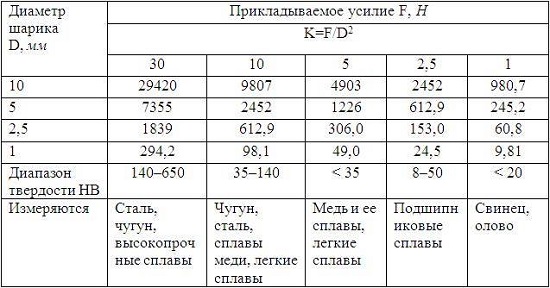

Этот метод относится к методам вдавливания. Испытание проводится следующим образом: вначале подводят образец к индентору, затем вдавливают индентор в образец с плавно нарастающей нагрузкой в течение 2-8 с, после достижения максимальной величины, нагрузка на индентор выдерживается в определенном интервале времени (обычно 10-15 с для сталей). Затем снимают приложенную нагрузку, отводят образец от индентора и измеряют диаметр получившегося отпечатка. В качестве инденторов используются шарики из твердого сплава диаметром 1; 2,5; 5 и 10 мм. Величину нагрузки и диаметр шарика выбирают в зависимости от исследуемого материала, который разделен на 5 основных групп:

1 — сталь, никелевые и титановые сплавы;

3 — медь и сплавы меди;

4 — легкие металлы и их сплавы;

Кроме этого, вышеприведенные группы могут разделяться на подгруппы в зависимости от твердости образцов. При выборе условий испытаний следят за тем, чтобы толщина образца, как минимум, в 8 раз превышала глубину вдавливания индентора. И еще важно контролировать диаметр отпечатка, который должен находиться в пределах от 0,24D до 0,6D.

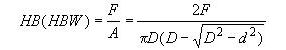

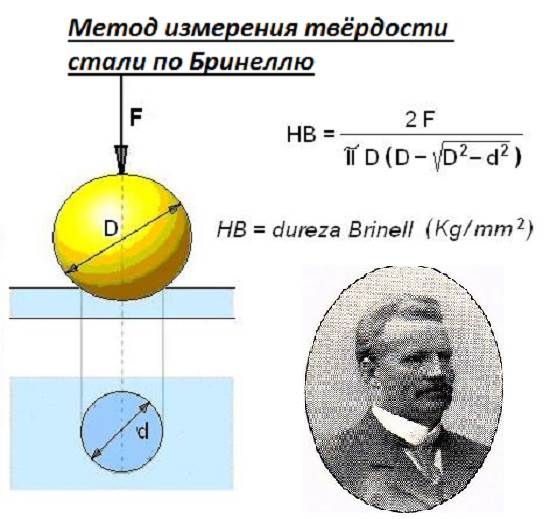

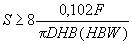

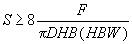

Твёрдость по Бринеллю HBW рассчитывается как отношение приложенной нагрузки к площади поверхности отпечатка (метод восстановленного отпечатка):

где

или как отношение приложенной нагрузки к площади внедренной в материал части индентора (метод невосстановленного отпечатка):

где

Нормативными документами определены диаметры индентора, время вдавливания, время выдержки под максимальной нагрузкой, минимальная толщина образца, минимальная и максимальная величины диагоналей отпечатка, максимальные нагрузки, группа исследуемого материала.

По ISO 6506-1:2005 регламентированы следующие основные нагрузки: 9,807 Н; 24,52 Н; 49,03 Н; 61,29 Н; 98,07 Н; 153,2 Н; 245,2 Н; 294,2 Н; 306,5 Н; 612,9 Н; 980,7 Н; 1226 Н; 2452 Н; 4903 Н; 7355 Н; 9807 Н; 14710 Н; 29420 Н.

Пример обозначения твердости по Бринеллю:

где 600 — значение твердости по Бринеллю, кгс/мм²;

HBW — символьное обозначение твердости по Бринеллю;

10 — диаметр шарика в мм;

3000 — приблизительное значение эквивалентной нагрузки в кгс (3000 кгс = 29420 Н);

20 — время действия нагрузки, с.

Для определения твёрдости по методу Бринелля используют различные твердомеры, как стационарные, так и переносные.

Типичные значения твёрдости для различных материалов

| Материал | Твёрдость |

|---|---|

| Мягкое дерево, например сосна | 1,6 HBS 10/100 |

| Твёрдое дерево | от 2,6 до 7,0 HBS 10/100 |

| Алюминий | 15 HB |

| Медь | 35 HB |

| Дюраль | 70 HB |

| Мягкая сталь | 120 HB |

| Нержавеющая сталь | 250 HB |

| Стекло | 500 HB |

| Инструментальная сталь | 650—700 HB |

Преимущества и недостатки

Недостатки

Преимущества

где

где

Для алюминиевых сплавов

Для медных сплавов

Перевод результатов измерения твёрдости различными методами

Нормативные документы

См. также

Полезное

Смотреть что такое «Метод Бринелля» в других словарях:

Бринелля метод — Метод Бринелля один из основных методов определения твёрдости. Содержание 1 История 2 Методика проведения испытаний и расчёт твёрдости … Википедия

Метод Бринеля — Метод Бринелля один из основных методов определения твёрдости. Содержание 1 История 2 Методика проведения испытаний и расчёт твёрдости … Википедия

Метод Роквелла — является методом проверки твёрдости материалов. Из за своей простоты этот метод является наиболее распространённым и основан на проникновении твёрдого наконечника в материал и измерении глубины проникновения. Цифровой прибор для измерения… … Википедия

БРИНЕЛЛЯ МЕТОД — определение твердости металлов вдавливанием в испытуемый образец стального закаленного шарика. Твердость по Бринеллю указывается в единицах НВ (Hardness Brinell). Назван по имени шведского инженера Ю. А. Бринелля … Большой Энциклопедический словарь

БРИНЕЛЛЯ МЕТОД — (по имени шведского инженера Ю. А. Бринелля (J. A. Brimell)] способ определения твердых материалов вдавливанием в испытываемую поверхность стального закаленного шарика диаметром 2,5; 5 и 10 мм при нагрузке Р от 625 Н до 30 кН. Число твердости по… … Металлургический словарь

Бринелля метод — (по им. швед. инж. Ю. А. Бринелля (J. A. Brinell) способ определения твёрдых материалов вдавливанием в испытываемую поверхность стального закаленного шарика диаметром 2,5; 5 и 10 мм при нагрузке Р от 625 Н до 30 кН. Число твёрдости по Бринеллю НВ … Энциклопедический словарь по металлургии

БРИНЕЛЛЯ МЕТОД — [по имени швед, инженера Ю. А. Бринелля (J. A. Brinell; 1849 1925)] способ определения твёрдости материалов вдавливанием в испытываемую поверхность стального закалённого шарика диаметром D 2,5, 5 или 10 мм при заданной нагрузке Р от 625 Н до 30… … Большой энциклопедический политехнический словарь

Бринелля метод — определение твёрдости металлов вдавливанием в испытуемый образец стального закалённого шарика. Твёрдость по Бринеллю указывается в единицах НВ (Hardness Brinell). Назван по имени шведского инженера Ю. А. Бринелля (J. A. Brinell, 1849 1925) … Энциклопедический словарь

БРИНЕЛЛЯ МЕТОД — определение твёрдости металлов вдавливанием в испытуемый образец стального закалённого шарика. Тв. по Бринеллю указывается в единицах НВ (Hardness Brinell). Назван по имени Ю. А. Бринелля … Естествознание. Энциклопедический словарь

Бринелля метод — см. в статье Твёрдость металлов … Большая советская энциклопедия

Что такое твердость по бринеллю

ГОСТ 9012-59

(ИСО 410-82, ИСО 6506-81)

Метод измерения твердости по Бринеллю

Metals. Method of Brinell hardness measurement

Дата введения 1960-01-01

1. РАЗРАБОТАН И ВНЕСЕН Министерством черной металлургии СССР

2. Стандарт полностью соответствует СТ СЭВ 468-88, ИСО 410-82*, ИСО 6506-81

4. ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

Обозначения НТД, на который дана ссылка

5. Ограничение срока действия снято по протоколу N 4-93 Межгосударственного совета по стандартизации, метрологии и сертификации (ИУС N 4-94)

6. ИЗДАНИЕ (июнь 2007 г.) с Изменениями N 1, 2, 3, 4, 5, утвержденными в июне 1963 г., Пост. N 1716 от 16.05.79; Пост. N 3573 от 12.10.84; в марте 1986 г., октябре 1989 г. (ИУС 6-63, 7-79, 1-85, 6-86, 2-90), с Поправками (ИУС 4-2001, 4-2003)

Настоящий стандарт устанавливает метод измерения твердости по Бринеллю металлов с твердостью не более 650 единиц.

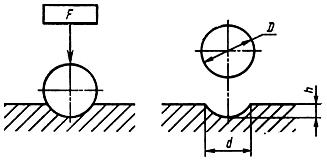

Сущность метода заключается во вдавливании шарика (стального или из твердого сплава) в образец (изделие) под действием усилия, приложенного перпендикулярно к поверхности образца, в течение определенного времени, и измерении диаметра отпечатка после снятия усилия.

Определения и обозначения приведены в приложении 1.

(Измененная редакция, Изм. N 4, 5).

1. ОТБОР ОБРАЗЦОВ

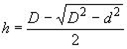

1.1. Толщина образца должна не менее чем в 8 раз превышать глубину отпечатка и определяется по формуле

Минимальную толщину образца определяют в соответствии с приложением 2.

1.2. Поверхность образца должна быть плоской и гладкой.

Шероховатость поверхности образца (или площадки на изделии) должна быть не более 2,5 мкм по ГОСТ 2789, если нет других указаний в нормативно-технической документации на металлопродукцию.

1.3. Образец должен быть подготовлен таким образом, чтобы не изменялись свойства металла в результате механической или другой обработки, например от нагрева или наклепа.

Разд.1. (Измененная редакция, Изм. N 5).

Разд.2. (Исключен, Изм. N 5).

3. АППАРАТУРА

3.1. Прибор для измерения твердости по ГОСТ 23677.

(Измененная редакция, Изм. N 4).

3.2. Шарик стальной диаметром 10,0; 5,0; 2,5; 2,0; 1,0 мм должен иметь твердость не менее 850 HV10;

шарик из твердого сплава диаметром 10,0; 5,0; 2,5; 2,0; 1,0 мм должен иметь твердость не менее 1500 HV10.

Предельные отклонения диаметра шарика от номинального приведены в табл.1а.

Твердость по Бринеллю

Автор метода — шведский ученый Юхан Андерс Бринелль, предложивший в 1900 году измерять твердость металлов с помощью вдавливания с определенной силой в их поверхность металлического шарика. Позже метод был применен для определения твердости древесины. По диаметру оставленного шариком отпечатка оценивают степень твердости образца.

В качестве индентора используется шарик из твердого сплава диаметром от 1 до 10 мм, в зависимости от материала исследуемого образца. От него же зависит и степень прилагаемой нагрузки. Для образцов из древесины используется нагрузка в 100 кг и шарик диаметром 10 мм.

Твердость по Бринеллю обозначают HB (BHN, HBS, HBW). Она рассчитывается по формуле:

Где F — приложенная сила;

S — площадь квадрата, в который вписана окружность полученного отпечатка.

Ниже приведены породы древесины и их показатели HB (чем выше число, тем тверже древесина):

Нетрудно заметить, что у хвойных и быстрорастущих лиственных пород твердость гораздо ниже, чем у медленно растущих лиственных пород, например, дуба. Кроме того, показатель твердости древесины зависит от климатических условий, в которых дерево росло, так что у одной и той же породы твердость может варьироваться. К примеру:

Почему нужно знать твердость древесины по Бринеллю?

Эта информация важна, т. к. позволяет судить о прочности и потенциальной износостойкости конкретного продукта, будь то массивная доска, штучный паркет или инженерные конструкции. Чем мягче слой износа паркета, тем легче он будет повреждаться от твердых предметов (например, ножек мебели, каблуков и т. п.) и быстрее изнашиваться с годами.

Особенно это актуально для мест высокой проходимости: прихожих, детских, кухонь. В таких помещениях рекомендуют укладывать паркет, сделанный из пород высокой и средней твердости. Например, бамбуковый паркет для детской.

ГОСТ 9012 Металлы. Метод измерения твердости по Бринеллю.

ГОСТ 9012-59 МЕТАЛЛЫ. Метод измерения твердости по Бринеллю

| Номинальный диаметр шарика, мм | Предельное отклонение |

| 10,0 | ± 0,005 |

| 5,0 | ± 0,004 |

| 2,5 | ± 0,003 |

| 2,0 | ± 0,003 |

| 1,0 | ± 0,003 |

Требования к разноразмерности по диаметру, непостоянству единичного диаметра, отклонению от сферичности и шероховатости поверхности должны соответствовать шарикам степени точности 20 по ГОСТ 3722.

(Измененная редакция, Изм. N 5).

3.3. (Исключен, Изм. N 5).

4. ИЗМЕРЕНИЕ ТВЕРДОСТИ

4.1. Измерение твердости проводят при температуре

При разногласиях в оценке качества металлопродукции измерение твердости проводят при температуре (23±5) °С.

(Поправка, ИУС 4-2003).

4.2. При измерении твердости прибор должен быть защищен от ударов и вибрации.

4.3. Опорные поверхности столика и подставки, а также опорные и рабочие поверхности образца должны быть очищены от посторонних веществ (окалины, смазки и др.).

4.4. Образец должен быть установлен на столике или подставке устойчиво во избежание его смещения и прогиба во время измерения твердости.

4.6. Значение выбирают в зависимости от металла и его твердости в соответствии с табл. 2.

| Материал | Твердость по Бринеллю | K |

| Сталь, чугун, высокопрочные сплавы (на основе никеля, кобальта и др.) | До 140 | 10 |

| 140 и более | 30 | |

| Титан и сплавы на его основе | От 50 | 15 |

| Медь и сплавы на ее основе, легкие металлы и их сплавы | Менее 35 | 5 |

| От 35 | 10 | |

| Подшипниковые сплавы | От 8 до 50 | 2,5 |

| Свинец, олово и другие мягкие металлы | До 20 | 1 |

Усилие Fв зависимости от значения Kи диаметра шарика Dустанавливают в соответствии с табл. 3.

Таблица 3

| Диаметр шарика D, мм | Усилие F, Н (кгс), для K | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| 30 | 15 | 10 | 5 | 2,5 | 1 | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| 1,0 | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Твердость по Бринеллю НВ, HBW | Продолжительность выдержки, с |

| До 10 | 180 |

| до 35 | 120 |

| 35 » 100 | 30 |

| 100 | 10-15 |

Время от начала приложения усилия до достижения им заданной величины должно составлять 2-8 с.

4.9. Расстояние между центром отпечатка и краем образца должно быть не менее 2,5 диаметров отпечатка d; расстояние между центрами двух смежных отпечатков должно быть не менее четырех диаметров отпечатка; для металлов с твердостью до 35 НВ (HBW) эти расстояния должны быть соответственно 3d и 6d.

При разногласиях в результатах измерения твердости на образцах с криволинейной поверхностью длина и ширина изготовленной плоской площадки должны быть не менее двух диаметров Dшарика.

4.10. После измерения твердости на обратной стороне образца не должно наблюдаться пластической деформации от отпечатка.

4.11. Диаметр отпечатка dизмеряют с помощью микроскопа или других средств измерения с предельной погрешностью:

±0,5% (при применении шариков диаметром 1,0; 2,0 или 2,5 мм);

±0,25% (при применении шариков диаметром 5,0 и 10,0 мм) от диаметра шарика.

4.12. Диаметры отпечатков d1 и d2 измеряются в двух взаимно перпендикулярных направлениях. За диаметр отпечатка d принимается среднеарифметическое значение результатов измерений. При этом разность измерений диаметров одного отпечатка не должна превышать 2% меньшего из них.

Для анизотропных металлов разность измерений диаметров отпечатка должна быть указана в нормативно-технической документации на металлопродукцию.

4.13. Количество отпечатков при измерении твердости и способ обработки результатов измерений указывают в нормативно-технической документации на металлопродукцию.

4.14. Твердость по Бринеллю определяют по формулам приложения 1 или таблицам приложения 3.

Разд. 4 (Измененная редакция, Изм. N 5).

5. ПРОТОКОЛ ИСПЫТАНИЙ

В протоколе измерения твердости должно быть указано:

число твердости для каждого отпечатка;

число твердости, полученное в результате обработки результатов измерений.

Разд. 5 (Измененная редакция, Изм. N 5).

ПРИЛОЖЕНИЕ 1 (обязательное). Определения и обозначения

ПРИЛОЖЕНИЕ 1

Обязательное

| Обозначение | Наименование |

| D | Диаметр шарика, мм |

| F | Усилие, Н (кгс) |

| d | Диаметр отпечатка, мм |

| h | |

| S | Толщина образца, мм |

| A | Площадь поверхности сферического отпечатка, мм |

| K | |

| НВ | Твердость по Бринеллю при применении стального шарика |

| HBW | Твердость по Бринеллю при применении шарика из твердого сплава |

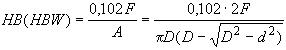

Твердость по Бринеллю НВ (HBW) численно равна отношению приложенного усилия к площади сферического отпечатка и рассчитывается по формулам

когда усилие Fвыражено в Н;

когда усилие F выражено в кгс.

Твердость по Бринеллю обозначают символом НВ (HBW), которому предшествует числовое значение твердости из трех значащих цифр, и после символа указывают диаметр шарика, значение приложенного усилия (в кгс), продолжительность выдержки, если она отличается от 10 до 15 с.

При определении твердости стальным шариком или шариком из твердого сплава диаметром 10 мм при усилии 3000 кгс (29420 Н) и продолжительности выдержки от 10 до 15 с твердость по Бринеллю обозначают только числовым значением твердости и символом НВ или HBW: например, 185 НВ, 600 HBW.

Обозначения параметров приведены на чертеже.

ПРИЛОЖЕНИЕ 2 (рекомендуемое). Минимальная толщина образца

| Диаметр отпечатка, мм | Минимальная толщина образца при диаметре шарика, мм | ||||

| 1 | 2 | 2,5 | 5 | 10 | |

| 0,2 | 0,08 | ||||

| 0,3 | 0,18 | ||||

| 0,4 | 0,33 | ||||

| 0,5 | 0,54 | 0,25 | |||

| 0,6 | 0,80 | 0,37 | 0,29 | ||

| 0,7 | 0,51 | 0,40 | |||

| 0,8 | 0,67 | 0,53 | |||

| 0,9 | 0,86 | 0,67 | |||

| 1,0 | 1,07 | 0,83 | |||

| 1,1 | 1,32 | 1,02 | |||

| 1,2 | 1,60 | 1,23 | 0,58 | ||

| 1,3 | 1,46 | 0,69 | |||

| 1,4 | 1,72 | 0,80 | |||

| 1,5 | 2,0 | 0,92 | |||

| 1,6 | 1,05 | ||||

| 1,7 | 1,19 | ||||

| 1,8 | 1,34 | ||||

| 1,9 | 1,50 | ||||

| 2,0 | 1,67 | ||||

| 2,2 | 2,04 | ||||

| 2,4 | 2,46 | 1,17 | |||

| 2,6 | 2,92 | 1,38 | |||

| 2,8 | 3,43 | 1,60 | |||

| 3,0 | 4,0 | 1,84 | |||

| 3,2 | 2,10 | ||||

| 3,4 | 2,38 | ||||

| 3,6 | 2,68 | ||||

| 3,8 | 3,00 | ||||

| 4,0 | 3,34 | ||||

| 4,2 | 3,70 | ||||

| 4,4 | 4,08 | ||||

| 4,6 | 4,48 | ||||

| 4,8 | 4,91 | ||||

| 5,0 | 5,36 | ||||

| 5,2 | 5,83 | ||||

| 5,4 | 6,33 | ||||

| 5,6 | 6,86 | ||||

| 5,8 | 7,42 | ||||

| 6,0 | 8,00 | ||||

Приложения 1, 2 (Измененная редакция, Изм. N 5).

ПРИЛОЖЕНИЕ 3 (обязательное). Таблицы величин твердости по Бринеллю

При диаметре шарика D=»10 мм, испытательной нагрузке F=29430 Н (3000 кгс) и K=30

| d, мм | 0,00 | 0,01 | 0,02 | 0,03 | 0,04 | 0,05 | 0,06 | 0,07 | 0,08 | 0,09 |

| 2,40 | 653 | 648 | 643 | 637 | 632 | 627 | 621 | 616 | 611 | 606 |

| 2,50 | 601 | 597 | 592 | 587 | 582 | 578 | 573 | 569 | 564 | 560 |

| 2,60 | 555 | 551 | 547 | 543 | 538 | 534 | 530 | 526 | 522 | 518 |

| 2,70 | 514 | 510 | 507 | 503 | 499 | 495 | 492 | 488 | 485 | 481 |

| 2,80 | 477 | 474 | 471 | 467 | 464 | 461 | 457 | 454 | 451 | 448 |

| 2,90 | 444 | 441 | 438 | 435 | 432 | 429 | 426 | 423 | 420 | 417 |

| 3,00 | 415 | 412 | 409 | 406 | 404 | 401 | 398 | 395 | 393 | 390 |

| 3,10 | 388 | 385 | 383 | 380 | 378 | 375 | 373 | 370 | 368 | 366 |

| 3,20 | 363 | 361 | 359 | 356 | 354 | 352 | 350 | 347 | 345 | 343 |

| 3,30 | 341 | 339 | 337 | 335 | 333 | 331 | 329 | 326 | 325 | 323 |

| 3,40 | 321 | 319 | 317 | 315 | 313 | 311 | 309 | 307 | 306 | 304 |

| 3,50 | 302 | 300 | 298 | 297 | 295 | 293 | 292 | 290 | 288 | 286 |

| 3,60 | 285 | 283 | 282 | 280 | 278 | 277 | 275 | 274 | 272 | 271 |

| 3,70 | 269 | 268 | 266 | 265 | 263 | 262 | 260 | 259 | 257 | 256 |

| 3,80 | 255 | 253 | 252 | 250 | 249 | 248 | 246 | 245 | 244 | 242 |

| 3,90 | 241 | 240 | 239 | 237 | 236 | 235 | 234 | 232 | 231 | 230 |

| 4,00 | 229 | 228 | 226 | 225 | 224 | 223 | 222 | 221 | 219 | 218 |

| 4,10 | 217 | 216 | 215 | 214 | 213 | 212 | 211 | 210 | 209 | 208 |

| 4,20 | 207 | 205 | 204 | 203 | 202 | 201 | 200 | 199 | 198 | 198 |

| 4,30 | 197 | 196 | 195 | 194 | 193 | 192 | 191 | 190 | 189 | 188 |

| 4,40 | 187 | 186 | 185 | 185 | 184 | 183 | 182 | 181 | 180 | 179 |

| 4,50 | 179 | 178 | 177 | 176 | 175 | 174 | 174 | 173 | 172 | 171 |

1. РАЗРАБОТАН И ВНЕСЕН Министерством черной металлургии СССР

2. Стандарт полностью соответствует СТ СЭВ 468-88, ИСО 410-82, ИСО 6506-81

4. ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

| Обозначение НТД, на который дана ссылка | Номер пункта |

| ГОСТ 2789-73 | 1.2 |

| ГОСТ 3722-81 | 3.2 |

| ГОСТ 23677-79 | 3.1 |

5. Ограничение срока действия снято по протоколу N 4-93 Межгосударственного Совета по стандартизации, метрологии и сертификации (ИУС N 4-94)

6. ИЗДАНИЕ (август 2006 г.) с Изменениями N 1, 2, 3, 4, 5, утвержденными Пост. N 1716 от 16.05.79; Пост. N 3573 от 12.10.84; в марте 1986 г., октябре 1989 г. (ИУС 6-63, 7-79, 1-85, 6-86, 2-90), с Поправками (ИУС 4-2001, 1-2003)

- как узнать какой будет налог на автомобиль

- Что указывается в строке 041 декларации по налогу на прибыль

( F выражена в H);

( F выражена в H); ;(F выражена в кгс).

;(F выражена в кгс). , мм

, мм