что такое сварочный кантователь

Кантователи и манипуляторы. Вращатели сварочные

Кантователи для электродуговой сварки. Среди средств механизации сварочных процессов, выполняемых электродуговой сваркой, широкое применение нашла технологическая оснастка, в которую входят кантователи, вращатели, манипуляторы и позиционеры.

Выбор типа кантователя определяется заданной программой выпуска изделия, его конструктивными элементами (конфигурацией, габаритными размерами, массой), способами сварки и предъявляемыми к сварному узлу техническими требованиями.

Кантователи — стационарные приспособления, позволяющие не закреплять свариваемое изделие, поворачивать его и устанавливать в удобное для сварки положение. Служат для ручной и полуавтоматической сварки.

Применяемые в промышленности кантователи можно разделить на четыре типа: с приводными роликами, с торцовыми шайбами, напковые, роликовые с жесткой кинематической связью.

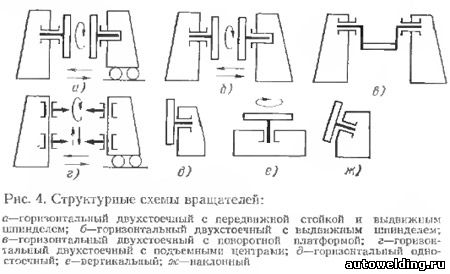

Вращатели — устройства, предназначенные для вращения свариваемых изделий с заданной рабочей скоростью; в отличие от манипуляторов имеют неподвижную или перемещающуюся параллельно самой себе ось вращения. Структурные схемы вращателей приведены на рис 4.

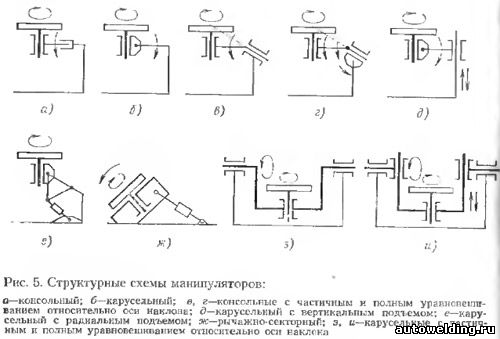

Манипуляторы — устройства, обеспечивающие вращение изделия с заданной рабочей скоростью при различных углах наклона оси вращения изделия. Область применения — автоматическая и полуавтоматическая сварка. На рис. 5 приведены основные структурные схемы манипуляторов.

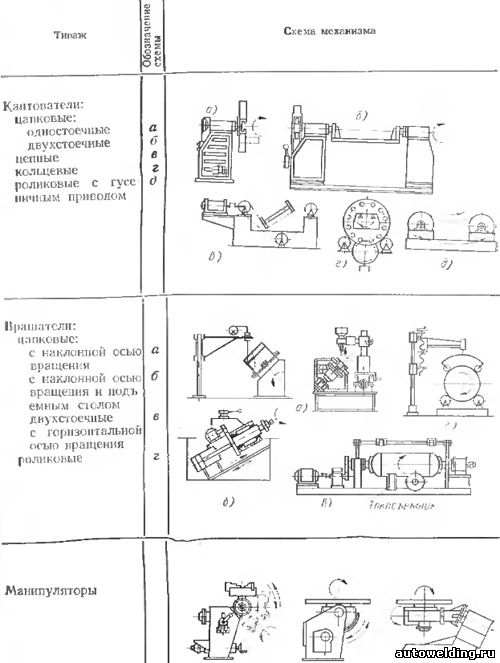

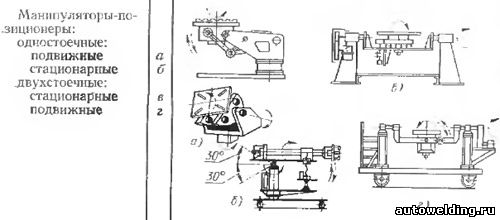

Проведенный анализ сварочной технологической оснастки, используемой на предприятиях тракторного, автомобильного и тяжелого машиностроения, позволил определить типаж сварочных манипуляторов и их основные компоновочные схемы (табл.2).

Компоновочные схемы манипуляторов

Кинематические схемы оборудования, применяемого для механизации сварочных производственных процессов, выбирают в зависимости от характера манипуляции, проводимых со свариваемым изделием.

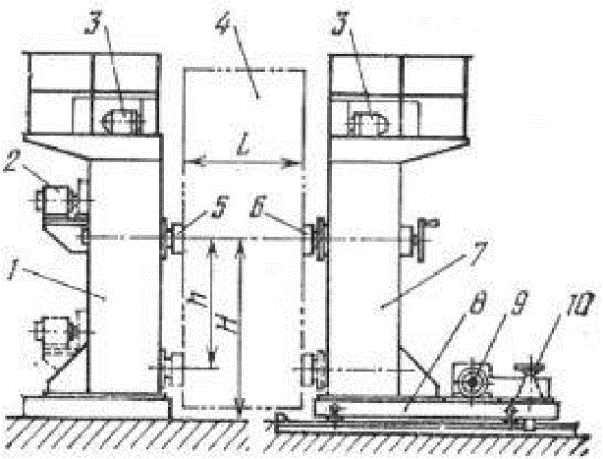

К основным конструктивным элементам сварочных манипуляторов относятся стойки, опоры привода, токоподводящее устройство, поворотная платформа (планшайба), механизм вращения, наклона и подъема планшайбы, рама и силовой орган к зажимным элементам.

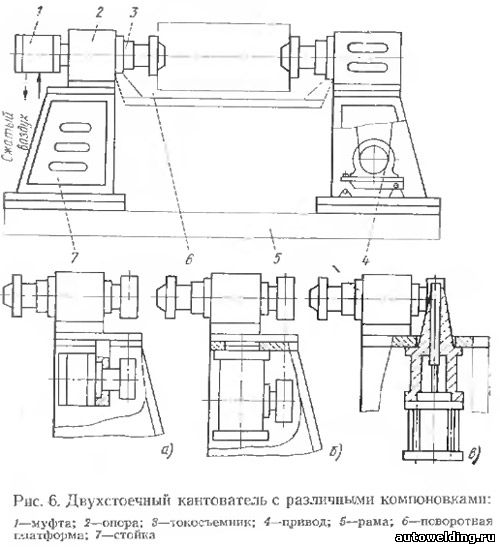

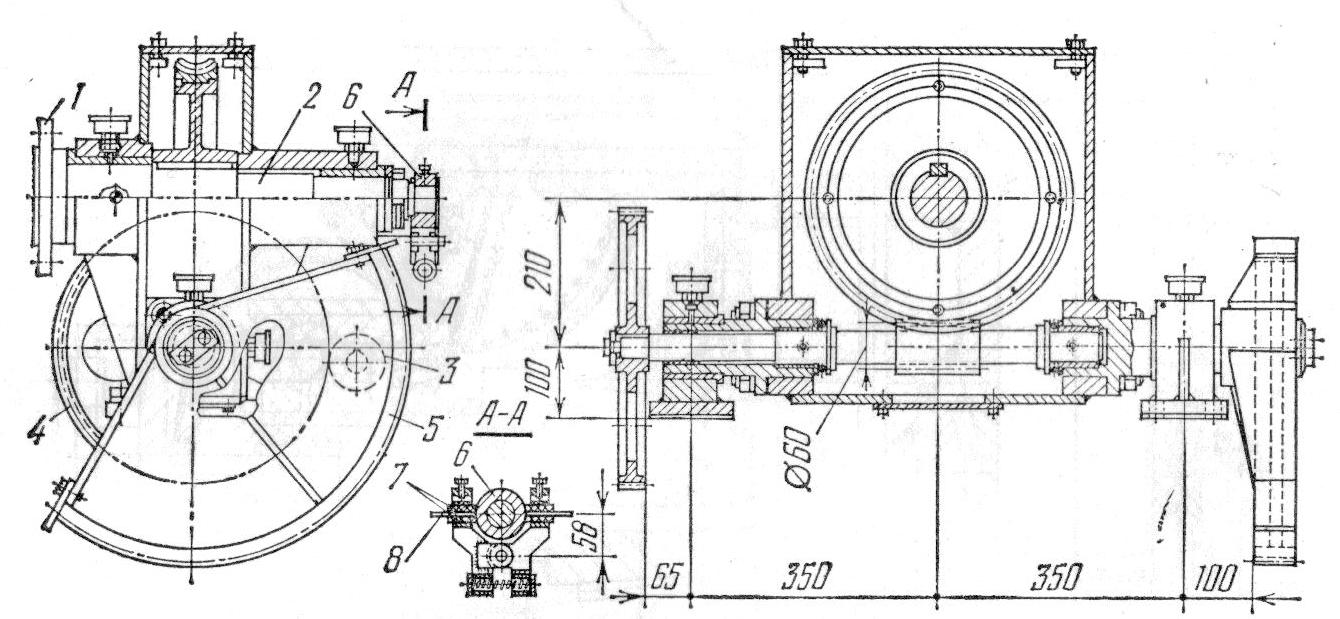

Применение в компоновочной схеме кантователей (рис. 6, а—в) муфт 1, поворотной платформы 6 и рамы 5 обусловливается конфигурацией и размерами свариваемого изделия.

Поворотная платформа (планшайба) кантователей служит для размещения элементов крепления и ориентации свариваемого изделия. Стойки кантователя в нижней части основания могут быть соединены общей связью или же их устанавливают на отдельных фундаментах. Наибольшее распространение получили сварные конструкции стоек в виде закрытых тумб с внутренним размещением механизма привода.

Токоподводящее устройство оказывает существенное влияние на качество сварного шва, особенно при сварке изделий, вращающихся с рабочей скоростью сварки.

В качестве токоподводящего устройства в конструкциях сварочных кантователей могут быть использованы металлоконструкция машины и специальные устройства — внешние и встроенные.

Использование в качестве обратного провода металлоконструкций машины ведет в результате электроэрозии к повышенному износу подшипниковых узлов и элементов зубчатых передач. Для предотвращения электроэрозии в зубчатых передачах и подшипниковых узлах стремятся к увеличению пятна контакта сопрягаемых деталей за счет увеличении ширины и модуля зубчатых колес, применения подшипников и других деталей больших габаритных размеров. Это приводит в конечном счете к неоправданному увеличению габаритных размеров машины и ее массы.

К недостаткам внешних токоподводящих устройств относится необходимость закрепления их на каждом свариваемом изделии.

К числу современных конструкций токоподводящих устройств относятся встроенные устройства со скользящим контактом по вращающимся элементам рабочего органа машины.

Механизм вращения выполняют с ручным, электромеханическим, пневматическим и реже гидравлическим приводом.

Манипуляторы с ручным приводом применяют для полуавтоматической сварки легких металлоконструкций. С целью повышения стабильности скорости вращения планшайбы со свариваемым изделием в кинематической цепи привода предусматривают самотормозящую передачу.

Компоновки кинематических цепей привода вращения планшайбы различают по месту расположения самотормозящей (червячной) передачи. Самотормозящую червячную пару располагают либо в начале, либо в конце кинематической цепи. Предпочтительной считается схема расположения червячной пары в начале кинематической цепи.

Конечная передача у большинства манипуляторов выполняется открытой. В отечественных манипуляторах чаще всего применяют передачу с внутренним зацеплением, так как она имеет меньшие габаритные размеры и лучше защищена от попадания грязи.

Регулирование необходимой скорости сварки осуществляется или сменными шестернями, или бесступенчатым регулированием с помощью вариаторов, или же изменением частоты вращения электродвигателя постоянного тока.

С применением бесступенчатого регулирования открываются более широкие технологические возможности использования оборудования.

Привод наклона планшайбы является наиболее нагруженным механизмом. Наибольшие технологические возможности имеют манипуляторы с поворотной рамой и манипуляторы кольцевого типа с углом поворота изделия на 360 o в двух плоскостях.

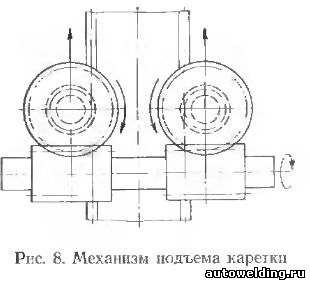

Механизм подъема планшайбы выбирают в зависимости от грузоподъемности и требуемой величины вертикального хода планшайбы.

Подъем планшайбы может быть осуществлен:

Наиболее целесообразным является механизм подъема с вертикальным ходом и электромеханическим приводом — одним винтом на двух колоннах, двумя винтами на двух колоннах. Для исключения перекашивающих усилий в механизмах подъема применяют зубчато-реечные передачи с размещением их по обеим сторонам стойки (рис. 8). Манипуляторы особо большой грузоподъемности имеют четыре колонны.

В мелкосерийном производстве для выполнения сборочно-сварочных операций, зачистки сварных швов и исправления дефектов сварного шва, выявленных при контроле, применяют одностоечные кантователи с ручным приводом поворота изделия.

Источник: Евстифеев Г.А. «Средства механизации сварочного производства»

Кантователь сварочный

Кантователь сварочный – устройство для установки свариваемых частей и удобное для сварки положение.

Полезное

Смотреть что такое «Кантователь сварочный» в других словарях:

сварочный кантователь — кантователь Устройство для установки свариваемых частей и удобное для сварки положение. [ГОСТ 2601 84] Тематики сварка, резка, пайка Синонимы кантователь EN welding tilter DE KantapparatKanter FR culbuteur de soudage … Справочник технического переводчика

Сварочный кондуктор — Кантователь 167. Сварочный кондуктор Приспособление для сборки и закрепления друг относительно друга свариваемых частей в определенном положении Источник: ГОСТ 2601 84: Сварка металлов. Термины и определения основных понятий оригинал документа … Словарь-справочник терминов нормативно-технической документации

Сварочный кантователь — Роликовый вращатель 166. Сварочный кантователь Устройство для установки свариваемых частей и удобное для сварки положение Источник: ГОСТ 2601 84: Сварка металлов. Термины и определения основных понятий оригинал документа … Словарь-справочник терминов нормативно-технической документации

СВАРОЧНЫЙ КАНТОВАТЕЛЬ — [welding tilter] устройство для установки свариваемых частей и удобное для сварки положение … Металлургический словарь

Арматурное оборудование — Термины рубрики: Арматурное оборудование Автоматическая контактная машина Автоматическая многоточечная линия контактной сварки сеток … Энциклопедия терминов, определений и пояснений строительных материалов

ГОСТ 2601-84: Сварка металлов. Термины и определения основных понятий — Терминология ГОСТ 2601 84: Сварка металлов. Термины и определения основных понятий оригинал документа: 47. Cвapкa трением Сварка с применением давления, при которой нагрев осуществляется трением, вызванным относительным перемещением свариваемых… … Словарь-справочник терминов нормативно-технической документации

Краснокамский ремонтно-механический завод — ОOО «Краснокамский ремонтно механический завод» Тип Общество с ограниченной ответственностью Год основания 1973 … Википедия

Что такое сварочный кантователь

Виды и типы кантователей

Кантователь — производственный механизм, производящий перекладку или передачу различных объектов с одного поста или обрабатывающего устройства на другое, с обязательным изменением пространственной ориентации объекта (переворотом, простым или двухосным поворотом). Изменение ориентации объекта кантователем, как правило, предусматривается с угловым шагом в 90° или 180°. Большинство конструкций кантователей, применяемых в технике, построено на основе мальтийских механизмов, или других рычажных, зубчато-рычажных или кулачковых механизмов, обеспечивающих прерывистое движение выходного звена.

Обобщая: кантователи – устройства для вращения груза вокруг своей оси и для изменения положения груза в пространстве. Данный процесс называется кантование или кантовка груза. В зависимости от сферы деятельности предприятия и характеристик груза кантовка осуществляется с помощью определенного типа кантователя (о них ниже).

Кантователи по ГОСТ 30295-96

Кантователи можно применять для поворота изделия вокруг горизонтальной оси при сборочных и других операциях, предшествующих сварке, а также при зачистке сварных швов и других отделочных операциях (очистка, отделка и т.п.), при осуществлении которых металлоизделие необходимо периодически поворачивать на определенный угол в благоприятное для обработки положение и перемещать его с одной позиции на другую.

Требования настоящего стандарта являются обязательными.

Типы и исполнения кантователей

Кантователи подразделяют на пять основных типов:

1. Центровые, поворачивающие изделие вокруг оси, которая проходит через изделие (за исключением цепных, кольцевых и роликовых);

2. Рычажные, поворачивающие изделие вокруг оси, которая проходит вне изделия;

3. Цепные, поворачивающие изделие вокруг оси, проходящей через изделие, с помощью гибкой тяги, на которую кладут изделие;

4. Кольцевые, поворачивающие изделие вокруг оси, проходящей через изделие, с помощью разъемного кольца, охватывающего изделие;

5.Роликовые, поворачивающие изделие вокруг оси, проходящей через изделие, с помощью вращающихся роликов, на которых лежит изделие.

По конструктивному исполнению кантователи подразделяют на:

1. Кантователи с одной степенью свободы кантуемого изделия, при этом центр тяжести изделия может оставаться после кантования на месте или перемещаться в пространстве, но только по траектории вращения вокруг оси (или осей) вращения;

2. Кантователи с двумя степенями свободы кантуемого изделия, при этом после кантования изделие перемещается по горизонтали или вертикали, или и по горизонтали и по вертикали механизмами, которые не относятся к механизму кантования.

3. По конструктивным признакам кантователи следует изготавливать: напольными, подвесными, одностоечными, двухстоечными.

Основные параметры и размеры

Основные параметры и размеры кантователей по ГОСТу

Тип кантователя

Высота от нижней плоскости основы кантователя до оси вращения S, мм, не менее

Наибольшая грузоподъемность, кг

315, 400, 500, 630, 800

Центровые, рычажные, кольцевые

1000, 1250, 1600, 2000, 2500, 3150, 4000

5000, 6300, 8000, 10000, 12500

63000, 100000, 200000, 300000

4000, 5000, 6300, 8000, 10000, 12500

1 Размеры L и S1 определяет заказчик в зависимости от размеров свариваемого изделия.

2 Размер H определяет заказчик в зависимости от размеров свариваемого изделия и условий работы кантователя.

Кантователь центровой

Кантователь центровой с подъемными центрами

Кантователь центровой двухстоечный

Кантователь рычажный

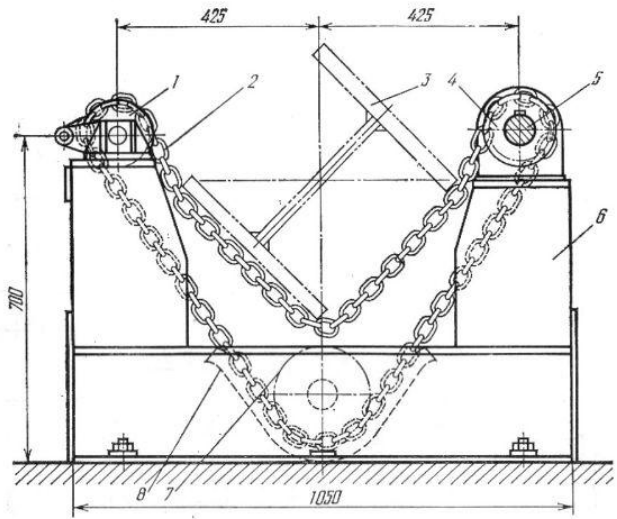

Кантователь цепной

Кантователь цепной с четырьмя звездочками

Кантователь кольцевой

Кантователь цепной подвесной

Кантователь роликовый

Требования к конструкции кантователей

Параметрический ряд кантователей необходимо устанавливать в зависимости от их грузоподъемности и крутящего момента на оси кантования для каждого из пяти типов кантователей.

Зависимость между грузоподъемностью и крутящим моментом кантователей не устанавливается.

Наибольший крутящий момент на оси вращения кантователей следует выбирать из ряда: 6,3; 8,0; 10,0; 12,5; 16,0; 20,0; 25,0; 31,5; 40,0; 50,0; 63,0; 80,0; 100,0; 125,0; 160,0; 200,0; 250,0; 315,0; 400,0; 500,0; 630,0; 800,0; 1000,0; 1250,0; 1600,0; 2000,0; 2500,0; 3150,0; 4000,0; 5000,0; 6300,0; 8000,0; 10000,0; 12500,0; 16000,0; 20000,0; 25000,0; 31500,0; 40000,0; 50000,0; 63000,0; 80000,0; 100000,0 Н · м.

1. Допускается увеличение наибольшего крутящего момента на оси вращения кантователей на 5 % от установленных значений.

2. Свыше 100000,0 Н · м значения наибольшего крутящего момента выбирают из ряда R 10 ГОСТ 8032.

3. Конструкции кантователей позволяют с помощью балансирования изменять крутящие моменты в больших пределах.

Примеры современных кантователей

Кантователи для рулонов стали с гидравлическим приводом

Предназначены для приведения как из горизонтального в вертикальное, так и из вертикального в горизонтальное положение рулонов стали (бумаги, металла) массой от 1,5 тонн. Кантование рулонов в диапазоне 90° управляется при помощи двух гидравлических цилиндров. Конструкция стола позволяет загружать и выгружать рулоны при помощи захвата-скобы.

Кантователь рулонов может быть снабжен следующими дополнительными опциями: радиоуправление, стационарный пульт управления, звуковая и световая сигнализация, наличие ограждения, рольганга и специального покрытия ложемента.

Кантователи для рулонов стали с электрическим приводом

Предназначены для приведения из горизонтального положения в вертикальное и обратно рулонов стали (бумаги, металла, проволоки) массой от 1,5 тонн. Кантование рулонов в диапазоне 90° управляется при помощи приводного мотор-редуктора.

Строительные кантователи

Предназначены для кантовки (изменения положения в пространстве) плит перекрытия и панелей. Данные кантователи осуществляют кантовку из вертикального в горизонтальное положение. Применение данных кантователей позволяет значительно повысить безопасность и эффективность процесса кантовки, к которому достаточно часто прибегают строительные организации. К тому же при использовании строительных кантователей не повреждаются плиты и панели, сохраняя свой внешний вид.

Промышленные подвесные кантователи с электрическим приводом

Предназначены для переворота и вращения (кантовки) различных грузов. Конструктивно подвесной кантователь состоит из траверсы с роликами, электрического привода и строп, которые могут быть текстильными либо цепными. Применение цепных строп в данном кантователе обеспечивает надежное закрепление груза при проведение работ, так как цепь облегает груз как минимум с трех сторон, они незаменимы при кантовании грузов с высокой температурой поверхности и имеющих острые кромки. Использование текстильных строп в данном кантователе обеспечивает сохранность поверхности кантуемого груза.

Подвесные кантователи с электрическим приводом приводятся в действие с помощью мотор-редуктора. Ролики кантователя легко передвигаются по траверсе и устанавливаются на необходимом друг от друга расстоянии, в зависимости от габаритов груза.

Промышленные подвесные кантователи с ручным приводом

Предназначены для переворота и вращения (кантовки) различных грузов. Конструктивно подвесной кантователь состоит из траверсы с роликами и строп, которые могут быть текстильными либо цепными. Подвесные кантователи с ручным приводом приводятся в действие в ручную, непосредственно за строп. Ролики кантователя легко передвигаются по траверсе и устанавливаются на необходимом друг от друга расстоянии, в зависимости от габаритов груза.

Кантователь промышленный подвесной с ручным приводом и редуктором

Предназначен для вращения груза вокруг своей оси. Данное оборудование имеет ручной привод, но снабжено редуктором, что сокращает необходимое количество сотрудников для работы с ним до одного.

Кантователь промышленный стационарный (цепной)

Предназначен для вращения двутавровых балок, труб или другого прямоугольного груза при проведении сварочных работ. Его использование позволяет существенно сократить время проведения работ, увеличивая их эффективность, и повышает уровень безопасности на площадке. Данный тип кантователя состоит из двух и более секций, в зависимости от длины груза. Все секции цепного кантователя являются приводными и комплектуются импортными мотор-редукторами. В отличии от подвесного кантователя, стационарный не требует наличия кран-балки для крепления, и может обслуживать более габаритные грузы. Вращение груза может происходить в обе стороны. Управление цепным кантователем происходит с помощью пульта на токопроводе.

Промышленный стационарный кантователь может быть изготовлен в базовой комплектации или с включением дополнительных опций: световая и звуковая сигнализации, система регулирования скорости вращения.

Кантователи двигателей

Предназначены для ремонта, переборки и перемещения, двигателей и агрегатов. Универсальная система креплений, позволяет закрепить практически любой двигатель легкового автомобиля, российского и иностранного производства.

Конструкция кантователей, имеет сбалансированный центр тяжести для предотвращения падения, широкий диапазон регулировки универсальных креплений, угол поворота крепежного узла 360 градусов с шестью положениями фиксации.

Параметры выбора кантователей двигателя

Грузоподъемность кантователя. Каждый стенд для сборки двигателя и оборудование для обслуживания авто имеет допустимый показатель весовой нагрузки (от 250 до 1000 кг).

Максимальная высота подъема. Если вы выбираете стенды для двигателей или трансмиссионные стойки, то нужно знать, на какую высоту кантователь сможет осуществить подъем. Чтобы мастеру было удобнее работать, нужно, чтобы высота была не менее 1 м.

Кантователи кузовов

Кантователь кузова применяется для вывешивания, вращения и перемещения кузовов легковых автомобилей или корпусов небольших яхт. Конструкция кантователя может быть отрегулирована по длине в соответствии с длиной кузова, а подхваты регулируются по ширине. Подъёмный механизм подхватов оборудован гидроцилиндром, что позволяет производить подъём установленного на кантователь кузова на нужную высоту без использования дополнительных устройств. Поворотный механизм позволяет производить вращение кузова на 360°.

Основные особенности кантователя кузова легкового автомобиля:

Кантователь для сварки что это

Лекция № 34

Тема:Кантователи.

1.Классификация и назначение кантователей.

2.Разносвидности кантователей.

Кантователи предназначены для установки изделий в удобное для сварки положение путем поворота их вокруг горизонтальной оси.

Кантователи различают по конструктивному исполнению, по количеству движений: по конструктивному исполнению — двухстоечные, кольцевые, цепные, рычажные, домкратные, челночные, книжные и с поворотной рамой; по количеству движений — обеспечивающие только поворот изделия вокруг постоянной оси или с подъемом, либо горизонтальным перемещением изделия*

На рис, 81 изображен кантователь, состоящий из передней приводной стойки 1 и задней неприводной стойки 3. Изделие закрепляют на поворотной раме 2 расстояние основания которой от оси поворота h можно изменять в зависимости от размеров изделия и тем самым уменьшать момент вращения. Шпиндель передней стойки кантователя оборудован устройством для подвода сжатого воздуха к крепежным приспособлениям. Это дает возможность применять пневматические прижимы для крепления изделия.

Кантователи небольшой грузоподъемностью (до 500 кгс) имеют обычно ручной привод поворота.

Двухстоечные кантователи с подъемными центрами кроме поворота изделия осуществляют также его подъем. Для установки и крепления изделия центры опускаются в нижнее положение. Для поворота изделия центры поднимаются. Большая часть швов сваривается, когда изделие находится в нижнем положении при опущенных центрах. На рис 82 изображен двухстоечный кантователь с подъемными центрами. Одна из стоек — передвижная. Управление кантователем дистанционное, с переносного пульта управления (табл. 12).

Кантователи с подъемными центрами применяют в основном для плоских крупных рам.

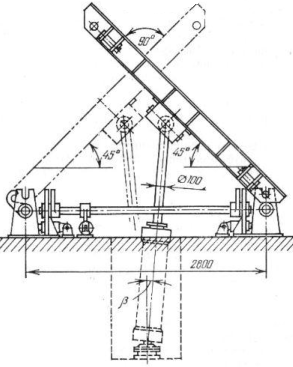

Кольцевые кантователи могут быть с целыми и разъемными кольцами. Кантователи с целыми кольцами применяют в основном для рамных и корпусных изделий, которые закрепляют обычно на раме или кондукторе, расположенными между кольцами. На рис. 83, а изображена схема такого кантователя для сборки и сварки блоков тепловозных дизелей массой до 5 т. Кантователь состоит из двух колец 1, между которыми закреплен разъемный кондуктор 8, Верхняя часть кондуктора 2 съемная. Кольца опираются на две холостые 6 и две приводные 7 роликоопоры. На валу приводных роликоопор закреплены звездочки 5, вращающиеся от электродвигателя 4 через двухступенчатый червячный редуктор 3.

На рис. 83, б изображен кантователь с целыми кольцами, размещенными на двух тележках. При установке изделия в кантователь тележки наезжают на изделие с торцов.

Технические данные кантователей с подъемными центрами

Кольцевые кантователи с разъемными кольцами используют обычно для сварки балочных конструкций. Разъемные кольца состоят из трех-четырех шарнирно соединенных между собой секторов. Для установки и съема изделия один-два сектора открываются. В закрытом состоянии секторы образуют сплошное кольцо. Раскрытие и закрытие секторов возможно вручную или механизировано.

Для поворота на 90 или 180° применяют кольцевые кантователи с незамкнутым кольцом.

Преимущества кольцевых кантователей по сравнению с двухстоечными: возможность сборки и сварки крупных корпусных изделий в кондукторе, доступ к торцовым частям этих изделий, лучшие условия крепления длинномерных балочных изделий благодаря размещению опорных колец между концами изделия. Недостатки: затрудненный доступ к местам изделия, расположенным внутри колец, меньшая универсальность.

Имеются цепные кантователи с опускающимися цепями. При работе таких кантователей изделие в исходном положении находится на жестких опорах (цепь в это время опущены ниже уровня опор). Для кантовки цепи поднимаются и снимают изделие с опор, опуская его опять на опоры после кантовки. Это позволяет применить автоматическую сварку, так как во время сварки изделие находится в неподвижном положении. Цепные кантователи применяют в основном для сварки балок с поперечным сечением, близким к квадрату. Кантователи с опускающимися цепями применяют также для сварки крупногабаритных изделий, в частности решетчатых конструкций прямоугольного сечения.

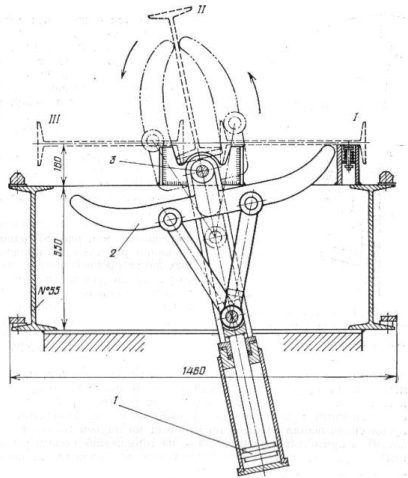

Рычажный кантователь для балок (рис, 85) состоит из нескольких призматических опор 1, двух продольных валов 2, закрепленных в верхней части опор, и двух групп Г-образных рычагов — левых 3 и правых 4. Рычаги расположены между опорами и связаны с приводными гидроцилиндрами, размещенными ь нижней части кантователя.

Работа рычажного кантователя для балок осуществляется следующим образом. В исходном положении I (рис. 85) все рычаги опущены и их опорные плоскости находятся ниже рабочих плоскостей призматических опор. Балка подается краном и укладывается на опоры. После сварки первого шва цилиндры поднимают соответствующую группу рычагов (для кантовки влево — левых 3), поворачивая балку на 45° до горизонтального положения ее опорной плоскости (положение II). Затем включаются цилиндры, поднимающие противоположные рычаги и подводящие их под балку (положение III). После этого рычаги опускаются — сначала рычаги 3 без балки (положение IV), затем, укладывая балку на опоры, — рычаги 4 (положение V). Таким образом, балка оказывается повернутой на 90° и подготовленной к сварке следующего шва. При необходимости поворота на 180° цикл повторяется. Кантовать можно в любую сторону. Цикл поворота автоматизирован с помощью конечных выключателей, управляющих движениями рычагов в заданной последовательности, и происходит от одного нажатия кнопки. Кантователь целесообразно применять для балок сравнительно небольшого поперечного сечения (порядка 500×500 мм), которые необходимо сваривать «в лодочку» (см. стр. 226). Так же, как и цепной, кантователь не требует крепления изделия, обеспечивая в то же время неподвижное положение балки при сварке.

Выдвижение полуосей производится гидроцилиндрами.

Раму 1 с закрепленным на ней изделием можно поворачивать вокруг двух полуосей, при этом две другие полуоси убираются. Домкратные кантователи предназначены, как правило для конкретных изделий, в основном для плоских крупных рам.

Челночные кантователи (рис. 87, а) обеспечивают не только поворот изделий и установку их в удобное для сварки положение, но также и транспортировку изделий с одного рабочего места на другое. Кантователь состоит из двух подъемных крыльев 1, несущей рамы 3 с двумя колесными парами — холостой 5 и приводной 2, двух блоков гидроцилиндров 4, гидроприводов и пульта управления (рис. 87, б). Подъемные крылья могут поворачиваться раздельно или одновременно на 90°. Для одновременного поворота крылья запираются специальным замком с гидроцилиндром, размещенным внутри рамы, и образуют жесткий прямой угол. Кантователь передвигается по рельсовому пути с помощью гидродвигателей. Управление кантователем — дистанционное с выносного пульта.

Рядом с кантователем устанавливают стеллажи, уровень которых на 30 мм выше уровня крыльев в горизонтальном положении; таким образом, кантователь в исходном положении (рис. 87, б) может свободно передвигаться под изделием, лежащим на стеллажах. Поворот может производиться в любую сторону. Для поворота изделия направо поднимается правое крыло и кантователь подъезжает вплотную к изделию (рис. 87, в). Крылья запирают замком и оба одновременно поворачивают на 90° направо вместе с изделием (рис. 87, г). Для поворота на больший угол (180°, 270° и т.д.) кантователь приводится в исходное положение (оба крыла опускаются), проезжает под изделием (в сторону поворота) и цикл повторяется. Поворот в левую сторону происходит аналогично. Для транспортировки изделие располагают под углом 45° (как и для сварки «в лодочку», рис. 87, д). При этом нижняя точка изделия вместе с вершиной угла, образуемого крыльями, приподнимается над стеллажами ш несколько десятков миллиметров и изделие свободно передвигается в необходимое место. Челночные кантователи не требуют крепления изделий, что значительно упрощает и ускоряет процесс кантовки и является существенным преимуществом.

Особое место занимают кантователи для полотнищ, значительно отличающиеся от других типов конструкций.

Для полотнищ шириной до 2,5 м применяют кантователи книжного типа (рис. 88), основными элементами которых являются две группы рычагов 1 и 2. Рычаги могут поворачиваться вокруг продольной оси 3 с помощью электро-или гидропривода. Кантователь может быть стационарный или передвижной. У стационарных кантователей ось 3 поворота рычагов закреплена неподвижно, у передвижных — на тележках 4, перемещающихся в плоскости кантовки.

Рассмотрим работу передвижного кантователя. В исходном положении I (рис. 88, а) обе группы рычагов 1 и 2 расположены горизонтально по обе стороны от оси 3. Полотнище 5 укладывается на одну из групп рычагов. Перед кантовкой вторая группа рычагов поворачивается и накрывает полотнище (положение II), затем рычаги 1 и 2 с полотнищем поворачивают на 90° до вертикального положения III (рис. 88, б) и тележки 4 перемещаются в сторону, противоположную направлению кантовки (положение VI). Затем продолжают поворот рычагов с полотнищем еще на 90° — до горизонтального положения VI (рис. 88, в), после чего рычаги 1, расположенные над полотнищем, поворачивают на 180° в обратную сторону, освобождая полотнище (положение V).

У передвижных кантователей после кантовки полотнище располагается на том же месте, что и до кантовки — за счет перемещения тележек. У стационарных кантователей полотнище при кантовке перекладывается на другое место, что требует дополнительной площади. Процесс кантовки при этом упрощается, так как полотнище поворачивается сразу на 180° (из положения II в положение V). Кроме изображенного на рис. 88 двухрычажного кантователя известны однорычажные кантователи, в которых рычаги расположены с одной стороны полотнища, в таких кантователях полотнище крепят к рычагам электромагнитами или какими-либо захватами по контуру полотнища.

Для полотнищ шириной до 8 м применяют кантователи с поворотной рамой (рис. 89). Кантователь состоит из лебедки 1, колонны 3 и поворотной рамы (кассеты) 5 с роликами 6. Между секциями кассеты расположены рольганги. Трос 2 лебедки зацепляется за цапфы 4, расположенные на кассете около роликов. Полотнище, перемещаясь по рольгангам, входит в прорези кассеты (положение I). Кантовка заключается в подъеме лебедкой кассеты до вертикального положения (II) и опускания ее до горизонтального положения (III). Кассета вместе с полотнищем поворачивается при этом на 180° на площади, занимаемой полотнищем первоначально. Кантователь отличается простотой конструкции и не требует крепления изделий.

Вопросы для самопроверки:

1. Перечислите основные типы кантователей и их назначение.

2. Для чего предназначены роликовые стенды?

1.А.Д. Гитлевич, Механизация и автоматизация сварочного производства, М., Машиностроение, 1979г. – стр.290.

Вспомогательная:

1. С.А. Куркин, Сварные конструкции, М., Высшая школа, 1991г. – стр.398;

Сварочные кантователи: общая конструкция.

В сварочном производстве применяются различные приспособления для снижения трудоемкости, повышения производительности процесса и качества сварных швов.

К ним относятся: сварочные столы, кантователи, вращатели, манипуляторы, сварочные роботы, роликовые стенды, кондукторы для сборки и сварки тавровых балок, стенды для сборки и сварки листовых полотнищ, сварочные колонны, сварочные тележки и др.

В Республике Беларусь на промышленных предприятиях наиболее распространены сварочные кантователи, служащие для поворота (кантовки) и установки свариваемого изделия в удобную для сварки или сборки позицию без помощи цеховых кранов. Для этого они снабжены механизмами вращения (поворота или наклона), имеющими обычно одну установочную, нерегулируемую скорость.

Типы и конструкции кантователей в значительной мере определяются конструкциями свариваемых изделий и поэтому почти также разнообразны, как и сами изделия.

Однако общим для них является наличие трех обязательных элементов:

1) несущая фундаментная конструкция в виде одной или двух опорных стоек;

2) механизм вращения изделия вокруг горизонтальной или наклонной оси;

3) узел крепления свариваемого изделия (планшайба или центровые захваты, крепежные захваты, опорные башмаки, специальный стеллаж или крепежная плита и пр.).

Некоторые кантователи дополнительно снабжаются механизмом подъема для расширения их эксплуатационных возможностей и удобства обслуживания.

На производстве наиболее распространены двухстоечные кантователи с шарнирными крепежными приспособлениями и самоустанавливающимися центрами (рис. 1), а также двухстоечные кантователи с подъемными центрами (рис. 2).

3 – электродвигатель; 4 – корпус шпинделя; 5 – зубчатое колесо;

6 – защитный кожух; 7 – крепежная планшайба; 8 – свариваемая конструкция; 9 – крепежный центр;

10 – задняя бабка; 11 – стопор;

12 – направляющие задней бабки

Рисунок 2 – Двухстоечный кантователь с подъемными центрами:

1 – передняя приводная стойка; 2 – привод вращения; 3 – синхронизированные приводы подъема центров;

4 – свариваемое изделие; 5 – передний приводной центр; 6 – задний центр; 7 – задняя передвижная стойка; 8 – тележка задней стойки; 9 – привод тележки; 10 – стопор тележки

Также применяются одностоечные кантователи с горизонтальной и наклонной осями вращения (рис. 3 и 4), двухстоечные кантователи с крепежными рамами (рис. 5).

Рисунок 3 – Одностоечный кантователь с горизонтальной осью вращения:

1 – станина; 2 – червячный редуктор;

3 – электродвигатель; 4 – корпус шпинделя;

5 – зубчатый венец; 6 – защитный кожух;

7 – крепежная планшайба; 8 – свариваемое изделие

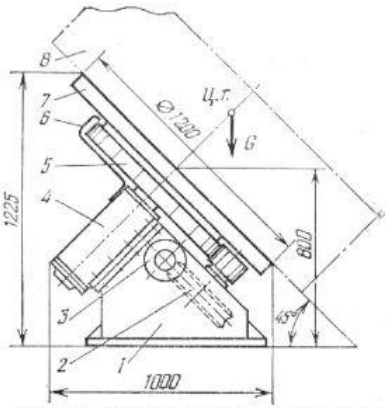

Рисунок 4 – Одностоечный кантователь с наклонной осью вращения:

1 – станина; 2 – червячный редуктор;

3 – электродвигатель; 4 – корпус шпинделя;

5 – зубчатый венец; 6 – защитный кожух;

7 – крепежная планшайба; 8 – свариваемое изделие

Рисунок 5 – Двухстоечный кантователь с крепежной рамой:

1 – передняя приводная бабка; 2 – изделие; 3 – поворотная рама; 4 – задняя бабка

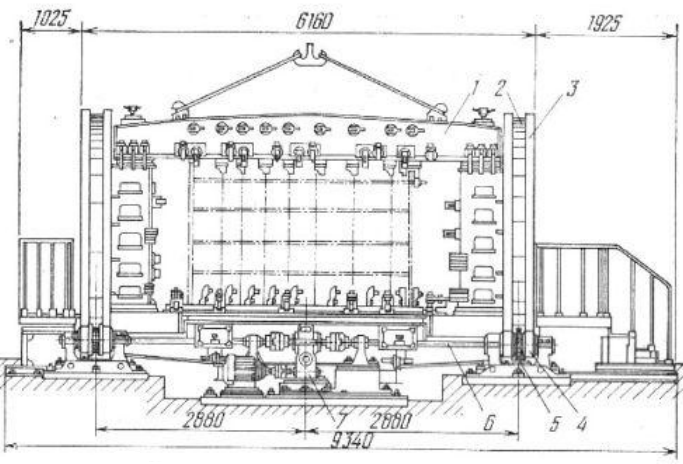

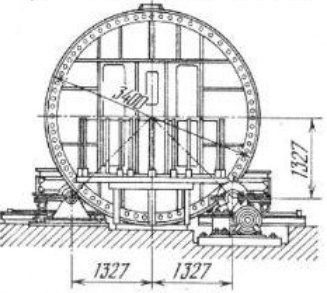

Для сборки и сварки громоздких конструкций типа станин, объемных пространственных рам, дизельных блоков, овальных цистерн применяют кольцевые кантователи, которые одновременно являются и сборочными кондукторами. Такие кантователи–кондукторы обычно специализируются для какого–либо одного изделия в серийном производстве (рис. 6). Кантователь состоит из двух опорных колец 3, соединенных сежду собой станиной сборочного кондуктора 1. Кольца опираются на роликоопоры 4 и снабжены зубчатыми венцами 2, с которыми сцепляются ведущие шестерни 5, насаженные на приводной вал 6. Последний приводится во вращение электроприводом кранового типа 7. Иногда кольца делают разъемными для возможности укладки свариваемого изделия или его деталей в раскрытый кантователь.

Рисунок 6 – Кольцевой кантователь для сборки и сварки блоков

тепловозных двигателей:1 – станина сборочного кондуктора;

2 – зубчатые венцы; 3 – опорные кольца; 4 – роликоопоры; 5 – ведущие шестерни;

6 – приводной вал; 7 – электропривод кранового типа

Так как подобные кольцевые кантователи–кондукторы в большинстве случаев являются специализированным оборудованием, то они не унифицированы и не выпускаются серийно в централизованном порядке. Поэтому их приходится проектировать и изготавливать в индивидуальном порядке, используя лишь нормализованные узлы привода и отдельные унифицированные сборочные устройства.

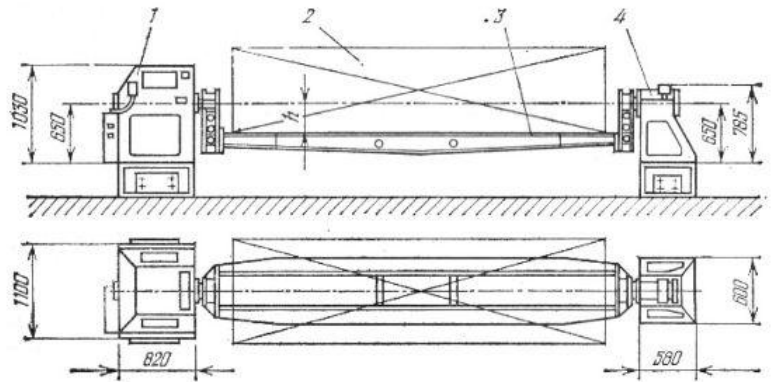

Для кантовки длинных балочных конструкций, профиль которых по своим внешним габаритам близок к квадрату или окружности, весьма удобны бесцентровые цепные кантователи. Они позволяют поворачивать свариваемую балку вокруг ее оси на 360°, т.е. являются полноповоротными. Общий вид стационарного цепного кантователя для балок длиной до 14 м с поперечным габаритом до 500×500 мм представлен на рис. 7.

Рисунок 7 – Типовая стойка цепного кантователя:1, 4, 7 – цепные блоки;

2 – замкнутая цепь; 3 – свариваемая балка; 5 – общий приводной вал;

Рисунок 8 – Универсальный кантователь с центральным подъемным домкратом

(в горизонтальном и наклонном положениях)

На рис. 8: 1 – двухосный шарнир; 2 – главный цилиндр; 3 – сферический шарнит; 4 – пневмоцилиндр; 5 – рычаг; 6 – жесткий вал; 7 – накидные захватные крюки; 8 – опорные гнезда–вилки; 9 – оси; 10 – квадратная платформа;

В некоторых случаях применяются рычажно–книжечные кантователи (рис. 9).

Рисунок 9 – Рычажно-книжечный кантователь для поворота двутавровых балок рамы вагона:

1 – пневмоцилиндр ; 2 – рычаг; 3 – неподвижный шарнир

Балка здесь первоначально лежит плашмя в горизонтальном положении I. После сварки швов с одной стороны балку нужно повернуть на 180° в положение III для сварки швов с обратной стороны. Поворот осуществляется рычагом 2, приводимым в движение поршнем пневмоцилиндра 1. При ходе поршня вверх рычаги поднимаются и, поворачиваясь вокруг неподвижного шарнира 3, захватывают между собой балку и поднимают ее в положение II. После этого сжатый воздух выпускается из цилиндра и балка под действием собственного веса плавно опускается в положение III. При опускании она поддерживается левым рычагом 2. Плавность опускания регулируется выпускным воздушным краном, при котором нижняя полость цилиндра служит воздушным демпфером.

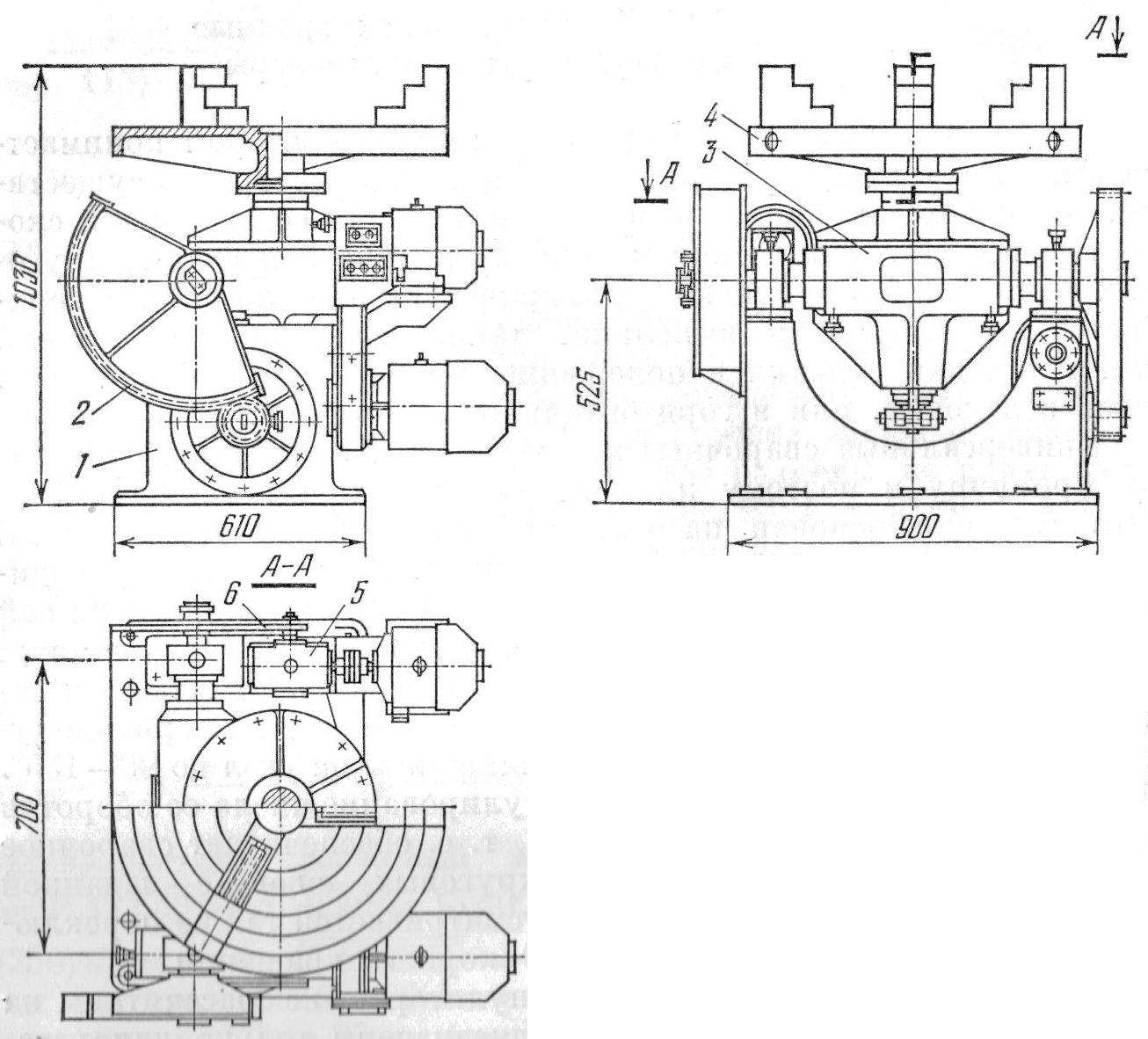

Сварочные манипуляторы.

Под сварочным манипулятором понимается такое механическое устройство, с помощью которого осуществляются повороты, наклон и вращение изделия со сварочной скоростью при автоматической и механизированной сварке круговых швов или при наплавке цилиндрических и конических поверхностей. Манипулятор выполняет также функции кантователя для установки изделия в положение, удобное для сварки всех швов в лодочку, или в горизонтальное положение.

Три основных узла сварочного манипулятора:

– механизм вращения изделия относительно оси шпинделя;

– механизм наклона шпинделя;

– несущие конструкции манипулятора (поворотная и стационарная части).

Универсальные сварочные манипуляторы построены по одному принципу и поэтому их конструкции сходны между собой. Этот принцип основан на том, что манипулятор, снабженный крепежной планшайбой или плитой, имеет две взаимоперпендикулярные оси, вокруг которых планшайба с закрепленным на ней изделием может поворачиваться или наклоняться. Одна из них является осью вращения планшайбы и представляет собой шпиндель манипулятора, а другая – горизонтальная и ей перпендикулярная – является осью наклона планшайбы на угол до 90–135°. Привод планшайбы обеспечивает регулирование числа ее оборотов в необходимых для сварки пределах, т.е. обеспечивает сварочное вращение изделия при сварке круговых швов с заданной скоростью. В приводе также нередко предусматривается переключение на маршевую, установочную скорость вращения.

По своему назначению сварочные манипуляторы можно разделить на две основные группы: универсальные манипуляторы общего назначения, в которых типоразмеры свариваемого изделия ограничены лишь массой и габаритами, и специализированные, предназначенные для сварки однотипных изделий массового или серийного производства.

Универсальные манипуляторы выпускаются разных типоразмеров, отличающиеся между собой грузоподъемностью, размерами планшайбы и величиной допускаемых моментов – грузового (опрокидывающего) и вращающего, вызываемого дисбалансом изделия.

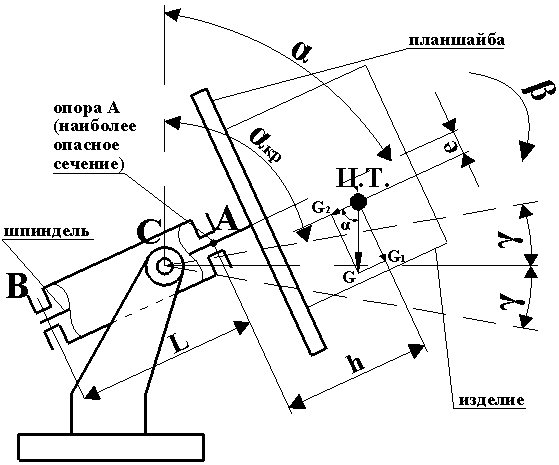

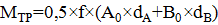

На рис. 1 представлена схема простейшего сварочного манипулятора легкого типа Т–25М, получившего широкое распространение в промышленности.

Рисунок 1 – Сварочный манипулятор Т – 25М: 1 – станина; 2 – механизм наклона; 3 – поворотная траверса; 4 – планшайба; 5 – механизм вращения планшайбы;

Он позволяет вращать изделие со сварочными скоростями от 0,3 до 1 м/мин при диаметре изделия от 0,25 до 0,9 м и массе до 1000 кг. Допускаемый грузовой момент относительно оси наклона – до 900 кгс×м, относительно оси вращения – до 200 кгс×м. Скорость вращения настраивается сменными шестернями приводного механизма 5. Главный узел привода изображен на рис. 2.

Рисунок 2 – Привод манипулятора Т – 25М: 1 – фланец для крепления планшайбы; 2 – шпиндель; 3 – ведущая сменная шестерня редуктора; 4 – ведомая сменная шестерня; 5 – зубчатый сектор механизма наклона планшайбы; 6 – бронзовое кольцо токосъемника; 7 – медно – сетчатые щетки токосъемника; 8 – наконечник провода

Особенностью его конструкции является геометрическое совмещение оси червяка последней передачи с осью наклона шпинделя, что позволило установить электропривод вращения стационарно, а не на поворотной траверсе, как это обычно делается во многих манипуляторах.

Механизм вращения планшайбы состоит из двух последовательных червячных передач, связанных между собой парой сменных шестерен.

При конструировании механизмов рабочего сварочного движения (в том числе и вращения изделия) следует, как правило, последнее кинематическое звено механизма (в частности, передачу на шпиндель манипулятора) выполнять в виде червячной передачи, так как по сравнению с цилиндрической или конической зубчатыми передачами она обеспечивает гораздо большую плавность движения. Однако необходимо учитывать, что чрезмерная плавность движения тяжелой массы наблюдаются пульсации движения с очень большой амплитудой колебаний скорости, вплоть до периодических полных остановок движения, несмотря на непрерывную работу двигателя. Такие пульсации сварочного движения недопустимы, так как вызывают неравномерность поперечного сечения шва.

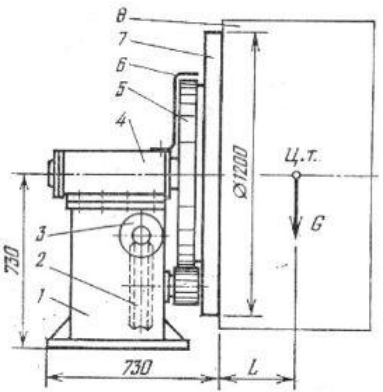

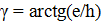

Расчетная схема манипулятора представлена на рисунке 3.

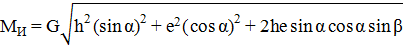

Изгибающий момент в сечении А шпинделя

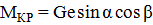

Крутящий момент в сечении А шпинделя

А – точка крепления планшайбы к шпинделю; В и С – опоры шпинделя; α – угол наклона шпинделя; β – угол поворота планшайбы; γ – отклонение угла наклона шпинделя до критического значения; αкр – критический угол наклона шпинделя; Ц.Т. – центр тяжести изделия; е – эксцентриситет центра тяжести изделия; G – вес изделия; G1 и G2 – составляющие веса изделия; h – расстояние от наиболее опасного сечения до центра тяжести изделия; L – расстояние между опорами шпинделя

Рисунок 3 – Расчетная схема манипулятора

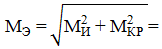

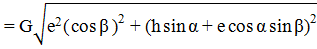

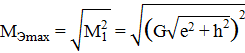

Эквивалентный момент в сечении А шпинделя

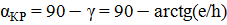

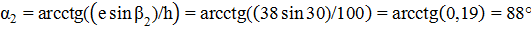

Допустимое отклонение критического угла наклона оси вращателя (шпинделя)

h – расстояние от опасного сечения до центра тяжести изделия, см.

Максимальный критический угол наклона оси вращателя

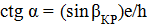

Далее необходимо найти максимальный диапазон углов наклона оси вращателя (шпинделя) и на клеточном поле обозначить линии, соответствующие значениям αКР и αКР + 2γ по оси OY. Затем ось OX (угол поворота планшайбы β, град) разбить на интервалы по 30°. Соотношение углов α и βКР, при котором момент MЭ максимален,

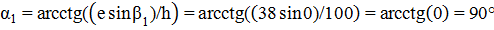

Для поиска значений α для построения графика подставить значения β = 0, 30, 60, 90, 120, 150, 180, 210, 240, 270, 300, 330, 360° в формулу (6) поочередно, что позволит определить соответствующие значения угла наклона шпинделя. Например,

Затем полученные точки нанести на график α = f (β).

Далее найти углы поворота планшайбы βКР, которые будут являться критическими для заданного угла поворота шпинделя (например, если α = 80°). На графике провести прямую линию с координатами (0; 80°) и найти точки пересечения линии с графиком.

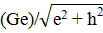

При нижнем расположении ведущей шестерни и при расположении ведомого зубчатого колеса у планшайбы, т. е. на расстоянии К от нее, максимальное значение эквивалентного момента

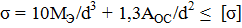

Должно быть соблюдено условие прочности

Принимать в расчетах AОС =

Далее при расчете выбранный диаметр шпинделя обычно проверяют на выносливость по известной методике Д.Н. Решетова, учитывающей характер изменения напряжений и т.д., а также на жесткость (изгибную и крутильную).

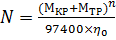

Мощность привода N определяется по крутящему моменту и максимальной частоте вращения шпинделя n (об/мин) с учетом потерь на трение в подшипниках и КПД приводного механизма η0:

где момент сил трения в подшипниках шпинделя

Подбор подшипников производится по усилиям А0 и В0 и частоте вращения обычными методами.

По мощности выбранного электродвигателя и кинематической схеме приводного механизма определяются размеры всех элементов механизма (валов, зубчатых передач, подшипников и т.д.) обычными методами расчета деталей машин. Пусковой момент двигателя проверяется с учетом динамической нагрузки.

Промышленные роботы

Промышленный робот – это манипулятор автоматического действия, оснащенный системой цифрового программного управления. В нем совмещаются большая гибкость исполнительных органов, обладающих обычной для манипуляторов высокой подвижностью, и легкость переналадки их двигательных функций. Роботы предназначены для различных работ при минимальном участии человека в акте управления. Они являются универсальными автоматами, в состав которых входит три основных функциональных узла:

2. вычислительная машина для управления рабочими органами;

3. устройство сбора информации о среде, сообщающее роботу способность адаптации к ней.

Промышленный робот обладает памятью, имеет специальную систему обучения. Управление группой роботов может осуществляться от одной центральной ЭВМ. Первые модели сложных программируемых роботов были созданы еще в начале 60–х годов американскими фирмами ″UNIMATE″ и ″AMV″.

Первоначально роботы заменяли человека на утомительных и опасных операциях, но в дальнейшем сфера их применения охватила также такие производственные операции, как покраска, сварка, подача исходных материалов и снятие готовой продукции.

Первоначально в основе механизмов, используемых в роботах, лежали сложные и оригинальные кинематические связи, что накладывало трудности на реализацию производственных процессов при переналадке на другие операции.

Затем появились автоматические устройства, обладающие памятью и способные выполнять ряд сложных операций, быстро переналаживаться на другой цикл и не реагировать на изменение внешних условий.

В общем случае рабочий орган должен подобно руке человека перемещать объект в заданную точку пространства и определенным образом ориентировать этот объект. Причем рука робота должна обладать определенной маневренностью, грузоподъемностью, точностью позиционирования и скоростью. ″Кисть″ на конце руки робота состоит из зажимных устройств, способных удерживать детали и узлы. В кисти могут быть один или два набора ″пальцев″ или вакуумных (магнитных) присосок.

К роботу можно подсоединять разные кисти для выполнения различных работ. При этом замена кистей может выполняться автоматически без участия человека. К примеру, кисть с тремя пальцами позволяет захватывать до 80% тех предметов, которые могут удерживаться рукой человека.

В общем случае роботам–манипуляторам в зависимости от их конструкции и назначения придается от двух до шести степеней свободы. Но в некоторых случаях число степеней свободы рабочего органа и самого робота достигает восьми.

Рука робота может вращать кисть и перемещаться по вертикали и по горизонтали. Сама кисть может сжиматься или разжиматься, поворачиваться и наклоняться вперед и в стороны, как кисть человеческой руки.

Перемещение рабочего органа может быть прерывистым (от точки к точке) и плавным. У роботов с плавным перемещением рабочего органа последний (орган) движется, как правило, по контуру в соответствии с определенной задачей. Роботы с прерывистым движением рабочего органа используются преимущественно для прямолинейного перемещения деталей от одной операции к другой. Погрешность установки рабочего органа для такого робота может не превышать нескольких сотых миллиметра.

В качестве привода исполнительных органов робота хорошо зарекомендовали себя электрогидравлические устройства, сочетающие такие качества, как большая выходная мощность при малой инерционности, надежность в работе и возможность электрического управления. В зависимости от типа памяти и исполнительных звеньев система управления может быть цифровой, аналоговой и смешанной. Роботы, имеющие в системе управления микроЭВМ, оснащаются ″телеглазом″.

Роботы повышенной сложности могут быть запрограммированы на повторяющийся останов рабочего органа в 200–3000 точках рабочей зоны, а не в 20 – 30 точках, как у простых роботов.

Чтобы соблюдать правильную траекторию движения руки при повторяющихся рабочих операциях, робот должен обладать памятью: на вращающемся магнитном барабане, на цилиндрических магнитных тонких пленках, на потенциометрах, на металлоокисных полупроводниках, на сдвиговых регистрах.

Наиболее просто роботизации поддаются сборка и сварка узлов с нахлесточными соединениями, свариваемыми контактной сваркой, сложнее – с тавровыми и угловыми соединениями, выполняемыми дуговой сваркой, и еще сложнее – со стыковыми соединениями, выполняемыми дуговой сваркой.

Для перемещения неориентированных в пространстве предметов достаточно трех степеней подвижности, а для полной пространственной ориентации — шести.

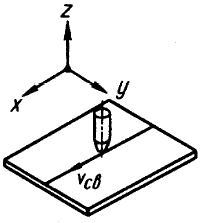

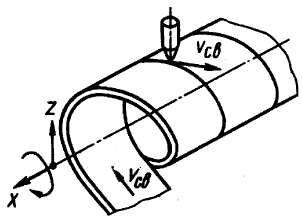

Для выполнения сварных швов дуговой сваркой в общем случае необходимо иметь пять степеней подвижности сварочного инструмента (рисунки 1–4).

Рисунок 1 – Строго ориентированные швы