что такое стингер в бурении

Технология проведения ГРП после зарезки боковых стволов с использованием герметизирующего устройства УГРХ (Стингер) В ПАО «Оренбургнефть»

При проведении ГРП в скважинах после зарезки боковых стволов (ЗБС) специалисты ПАО «Оренбургнефть» столкнулись со случаями повреждения обсадных труб между пакером ГРП и подвеской хвостовика. Обсадные трубы, находящиеся в эксплуатации уже достаточно продолжительное время, не выдерживают избыточного давления, необходимого для эффективного проведения ГРП. Для предотвращения данного вредного воздействия конструкторы Научно-технического центра «ЗЭРС» разработали герметизирующее устройство УГРХ (стингер). В настоящей статье обсуждается конструкция данного устройства и результаты его применения на месторождениях ПАО «Оренбургнефть».

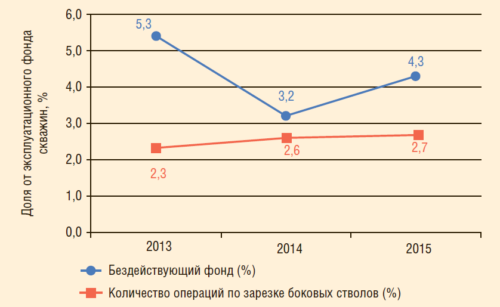

ПАО «Оренбургнефть» достигло уровня развития, при котором значительная часть разрабатываемых нефтяных месторождений находятся на 3-4 стадиях разработки. При этом бездействующий фонд скважин достигает приблизительно 5% от эксплуатационного. В связи с этим актуальными становятся вопросы поддержания добычи на высоком уровне и повышения коэффициента эксплуатации скважин путем проведения эффективных геолого-технических мероприятий (ГТМ).

Зарезка боковых стволов позволяет вводить в разработку скважины бездействующего фонда в тех случаях, когда другие виды ГТМ оказываются неэффективными (рис. 1). К таким случаям относятся безуспешные сложные ловильные работы, аварийное состояние эксплуатационной колонны, отсутствие эффекта от ограничения водопритока и обработки призабойной зоны скважины и др.

Однако сами по себе операции ЗБС без дополнительных мероприятий не всегда дают желаемый результат. Так, наиболее распространенным методом интенсификации добычи нефти, в том числе на скважинах после ЗБС является гидравлический разрыв пласта (ГРП). В этой связи как нефтяные, так и сервисные компании прикладывают все возможные усилия для совершенствования инженерной и операционной составляющих технологии ГРП [2].

Вместе с тем проведение ГРП в скважинах после ЗБС нередко приводило к повреждению ветхих обсадных труб между пакером ГРП и подвеской хвостовика под давлением ГРП. Проблему удалось решить при помощи разработанного НТЦ «ЗЭРС» герметизирующего устройства УГРХ (стингер).

ОПИСАНИЕ УСТРОЙСТВА

Герметизирующее устройство УГРХ предназначено для защиты эксплуатационной колонны (ЭК) от повышенного давления при проведении ГРП в скважинах, обсаженных хвостовиками. Объектом применения данного устройства могут быть стволы скважин, обсаженные хвостовиками диаметром 89, 99, 102 и 104 мм. В случае применения УГРХ с хвостовиками диаметром 102 и 114 мм его спуск производится при помощи цементируемой защищенной подвески хвостовика (ПХЦЗ). В свою очередь в случае применения УГРХ с хвостовиками диаметром 89 и 99 мм спуск производится при помощи цементируемой гидромеханической подвески хвостовика (ПХГМЦ).

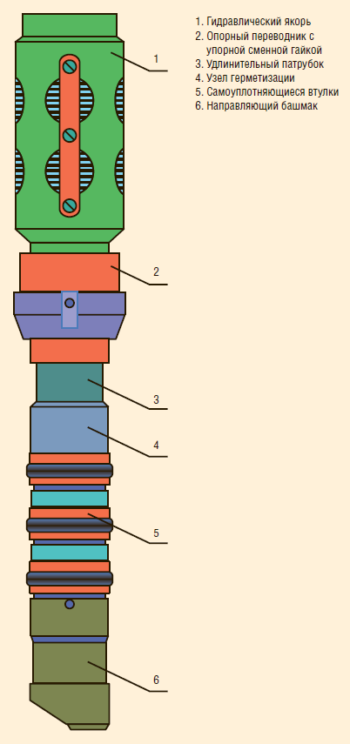

Конструкция устройства состоит из гидравлического якоря, опорного переводника с упорной сменной гайкой, удлинительного патрубка и узла герметизации с самоуплотняющимися втулками и направляющим башмаком (рис. 2) [4].

Преимущество данной технологии состоит в исключении дополнительной спускоподъемной операции с пакером для проведения работ по освоению скважины гибкой насосно-компрессорной трубой (ГНКТ), так как отсутствует необходимость смены малогабаритного пакера на пакер под материнскую колонну. Соответственно, снимается риск некачественной посадки пакера и отсутствует необходимость в дополнительных работах по возврату флота ГРП [1].

РЕЗУЛЬТАТЫ ИСПЫТАНИЯ И ВНЕДРЕНИЯ ТЕХНОЛОГИИ

В отношении испытаний технологии перед специалистами ПАО «Оренбургнефть» была поставлена задача подтвердить технические характеристики, заявленные производителем герметизирующего устройства для защиты обсадных труб от избыточного давления ГРП на скважинах после ЗБС. Кроме того, необходимо было оценить критерии применимости стингера на скважинах. Были выделены и первостепенные риски данной технологии. Прежде всего, это риск некачественной посадки стингера с формированием перетоков в затрубном пространстве в ходе проведения ГРП, что влечет за собой подъем устройства, его переустановку и проведение повторного ГРП. В свою очередь, негерметичность узла крепления хвостовика может привести к возникновению аварийной ситуации. И, наконец, в случае старых скважин существует риск деформации посадочного места стингера, влекущей за собой возникновение негерметичности ЭК.

С целью испытания новой технологии в 2014 году в ПАО «Оренбургнефть» были проведены пять операций гидроразрыва пласта после ЗБС с использованием стингера. На всех скважинах после стыковки стингера произвели опрессовку затрубного пространства давлением 80 атм в течение 30 мин при открытом трубном пространстве (затрубное пространство было герметично, перетоков в НКТ обнаружено не было). Опрессовка трубного пространства давлением 200 атм в течение 30 мин при открытом затрубном пространстве подтвердила герметичность конструкции.

Технико-экономические результаты испытаний в части герметичности ЭК и затрубного пространства полностью соответствовали поставленным задачам. Благодаря сокращению числа СПО на всех скважинах удалось добиться сокращения затрат от внедрения герметизирующего устройства.

Применение данной технологии исключает проведение СПО для спуска и подъема ГНКТ, тогда как при установке пакера необходимость такой СПО обусловлена малым диаметром проходного сечения.

Таким образом, экономическая обоснованность применения стингера при проведении ГРП в скважинах после ЗБС полностью подтвердилась при относительно невысоких дополнительных затратах.

На основании результатов проведенных испытаний в ПАО «Оренбургнефть» была разработана программа внедрения, в соответствии с которой в 2015 году уже проведено более 20-ти операций с применением стингера. Успешность внедрения составила 100%.

Долото с алмазными вставками Stinger

Размещение инновационной алмазной вставки конической формы в центре любого долота PDC Smith позволяет повысить МСП и улучшить устойчивость

Алмазная вставка конической формы Stinger представляет собой инновационную модификацию режущей структуры, значительно повышающую эффективность любого долота PDC Smith. Расположенная в центре долота вставка обеспечивает концентрированное приложение нагрузки для более эффективного разрушения породы, что обеспечивает увеличение срока службы долота и повышение МСП.

В ходе сравнительных полевых испытаний стандартных долот PDC Smith и долот PDC Smith, оснащенных вставкой Stinger, в широком диапазоне типов пород и эксплуатационных параметров долота, оснащенные алмазной вставкой Stinger, продемонстрировали большую надежность и стабильность, а также повышение МСП на 46%.

С момента своего появления долота Smith с алмазной вставкой Stinger в центре были использованы более 2000 раз и неизменно обеспечивали повышение средней МСП на 15%

Оптимизация режущей структуры позволяет преодолеть трудности, возникающие в ее центральной части

Так как скорость вращения стандартных резцов PDC, расположенных вблизи центра режущей структуры, ниже, эффективность выноса породы из центральной части забоя снижается, особенно при бурении твердых пород. Кроме того, так как наибольшая нагрузка приходится на резцы, расположенные в центре, изменения эксплуатационных параметров и свойств породы могут привести к разрушительным поперечным колебаниям и повреждению резцов.

С помощью интегрированной платформы IDEAS разработчики долот укоротили лопасти, на которых располагаются центральные резцы долот PDC, вращающиеся с низкой скоростью. Отсутствие этих резцов снимает напряжение в центральной части профиля забоя во время бурения, которую непрерывно разрушает установленная в центре алмазная вставка Stinger, повышая таким образом эффективность бурения. Кроме того, продемонстрированная долотами с алмазными вставками Stinger устойчивость создает положительную динамику, повышая устойчивость ствола скважины, снижая нагрузку на компоненты бурильной колонны и повышая надежность КНБК.

Библиотека знаний

Использование долот с высокой ударной прочностью позволило сократить время бурения на 8,5 дней и установить рекорды по максимальной механической скорости проходки и минимальному количеству рейсов долота на месторождении в России.

Использование резцов ONYX 360 и вставки Stinger позволило увеличить механическую скорость проходки на 40% и сократить количество операций при бурении интервалов, сложенных твердыми абразивными горными породами Кыртаельского месторождения на севере России

Оптимизация технологии повторных многостадийных гидроразрывав пласта

20 Апреля 2016 П.И. Крюков, Р.А. Гималетдинов (ОАО «Газпромнефть-Ноябрьскнефтегаз»), С.А. Доктор (ООО «Газпромнефть-Хантос»), И.Г. Файзуллин, Р.Г. Шайкамалов, Научно-Технический Центр «Газпром нефти» (ООО «Газпромнефть НТЦ»)

В ноябре 2010 г. в ПАО «Газпром нефть» начато внедрение технологии многостадийного гидроразрыва пласта (МСГРП) в горизонтальных скважинах [1]. Первая такая скважина была пробурена на пласт БВ8 Вынгапуровского месторождения ОАО «Газпромнефть-Ноябрьскнефтегаз», в конце 2011 г. она была запущена в работу фонтаном. На 01.09.15 г. на месторождениях ПАО «Газпром нефть» введено в эксплуатацию более 480 скважин с использованием технологии МСГРП. Доля горизонтальных скважин с компоновками МСГРП в общем объеме бурения ежегодно увеличивается (рис. 1).

Рис. 1. Динамика числа скважин с МСГРП

В основе МСГРП лежит применение различных технологических решений, позволяющих проводить селективную контролируемую закачку жидкости с проппантом либо кислоты последовательно в выбранные интервалы горизонтального ствола скважины. В настоящее время на месторождениях компании практически повсеместно внедрены компоновки МСГРП с муфтами ГРП, активируемыми сбросом шаров. Изоляция интервалов в открытом стволе проводится гидравлическими или набухающими заколонными пакерами, без цементирования горизонтальной части ствола. Основными поставщиками компоновок являются компании Schlumberger и Weatherford, а также отечественные производители, такие как «TехноСнабСервис» и «Зенит». Доля компоновок российского производства увеличилась от 1,4 % в 2013 г. до 14,5 % в 2015 г.

В процессе эксплуатации продуктивность скважины снижается, в частности, вследствие изменения проводящих характеристик трещин ГРП из-за засорения механическими примесями, поступающими из пласта, и деформации проппантной пачки («вмятие» проппанта в пластичные породы) [2]. Наиболее эффективным методом восстановления продуктивности скважин с МСГРП представляется проведение повторного ГРП. Эффективность повторных операций ГРП через лет после предыдущей стимуляции подтверждена в наклонно направленных скважинах.

Применяемая типичная схема скважин с МCГРП была изначально разработана для сланцевых месторождений, на которых повторные ГРП проводить не планировалось из-за особенностей метода разработки и нетрадиционности отдающих интервалов, поэтому при использовании конструкции шаровых компоновок в построенных скважинах проявляются факторы, осложняющие проведение повторных ГРП. К таким факторам относятся следующие.

— Поскольку ГС оборудованы муфтами ГРП однократного действия, после завершения всего цикла операций ГРП при вводе скважины из бурения остается множество открытых интервалов. Необходима изоляция повторно стимулируемого интервала для успешного завершения повторной операции (исключение развития многотрещенности).

— Наличие сужений ствола на применяемых муфтах даже после фрезерования, обусловленное конструктивными особенностями.

В данных условиях наиболее экономичным способом повторной стимуляции скважин с МСГРП, на первый взгляд, является проведение «слепого» ГРП. Но, несмотря на низкую стоимость и простоту, такой подход неэффективен по нескольким причинам.

•Нет понимания, какая из открытых зон будет простимулирована

•В первую очередь будет проведена повторная стимуляция наиболее выработанного интервала — как результат, высока вероятность отсутствия эффекта. Даже при повторении стимуляции отсутствует уверенность в размещении трещины ГРП в менее дренированных участках.

•Риск получения осложнения (СТОП) из-за дополнительных утечек через открытые интервалы (многотрещинность).

Горизонтальная скважина с компоновкой МСГРП является высокотехнологичным, дорогостоящим сооружением. С учетом ежегодного увеличения объемов бурения таких скважин актуальна проблема повышения эффективности их эксплуатации. После рассмотрения множества различных вариантов для проведения поинтервальных повторных ГРП в горизонтальных скважинах с компоновками МСГРП были выбраны четыре подхода, которые в настоящее время оцениваются как наиболее реалистичные.

1. Технология с малогабаритным хвостовиком

Технология предусматривает спуск в горизонтальную часть ствола малогабаритной компоновки (рис. 2). Перед повторной операцией ГРП требуется разбурить все муфты ГРП и шары (на гибких насосно-компрессионных трубах (ГНКТ) или НКТ); диаметр фреза должен быть максимально возможным для использованных муфт ГРП и хвостовика горизонтальной части. Далее подвеска хвостовика диаметром 127 мм с присоединенным малогабаритным хвостовиком диаметром 73 мм с муфтами ГРП и набухающими пакерами спускаются в горизонтальную часть скважины, законченную хвостовиком диаметром 114 мм. Муфты ГРП могут активироваться как шарами, так и специальным инструментом (многоразового действия), спускаемым на ГНКТ. Затем проводятся посадка новой подвески и спуск стингера для ГРП на НКТ диаметром 89 мм.

2. Технология с химическим отклонением

Жидкость ГРП закачивается в три интервала перфорации и более (обычно до шести). При этом одновременно развивается нескольких трещин по числу интервалов перфорации. Стадии ГРП разделяются пробками, устанавливаемыми с помощью ГНКТ или на кабеле. В настоящее время ведутся работы по адаптации технологии для условий Западной Сибири.

Метод основан на использовании добавки отклонителя в жидкости ГРП. Отклонитель блокирует трещины, образовавшиеся при ранее выполненных ГРП, и поток жидкости перенаправляется (отклоняется) в нестимулированные интервалы.

Рис. 2. Схема компоновки с малогабаритным хвостовиком

Через некоторое время после проведения операции частицы отклонителя разлагаются под действием температуры °С).

Первоначально планировалось, что перед проведением повторного ГРП все имеющееся трещины будут блокированы закачкой отклонителя, а далее будет проведена гидропескоструйная перфорация (ГПП) новых интервалов под ГРП. Время полного разложения отклоняющегося материала доступной на сегодняшней день композиции составляет 48 ч для рассматриваемых условий, что является недостаточным для использования в предлагаемом варианте проведения повторных ГРП (с применением ГПП). Поэтому принят вариант без применения ГПП. В данном подходе первый ГРП проводится в уже открытых интервалах в зоне с наименьшим сопротивлением, местонахождение которой не имеет значения. После прокачки проппантных пачек в конце стадии закачивается отклонитель для блокировки созданной трещины ГРП. Далее проводится закачка следующей стадии ГРП, процесс повторяется.

3. Технология с двойным пакером

Основана на использовании чашеобразных уплотнителей и пакера многократной установки (рис. 3). Устройство может переключаться с гидропескоструйной резки на режим ГРП и обратно. Необходимая зона изолируется между верхним чашеобразным уплотнителем и пакером многократной установки. Перед проведением повторного ГРП все седла и шары разбуриваются (на ГНКТ или на НКТ), компоновка устанавливается в требуемом интервале напротив открытой муфты ГРП. Затем выполняется ГРП.

Конструкция компоновки позволяет создавать новые интервалы для осуществления ГРП. Для этого компоновку переводят в положение для проведения перфорации с последующей закачкой абразивной смеси. После выполнения ГПП компоновку переводят в положение для проведения ГРП в новом интервале.

Рис. 3. Компоновка с двойным пакером (МЛМ — магнитный локатор муфт)

4. Технология с проппантной отсыпкой (рис. 4)

Перед повторным ГРП разбуриваются все седла и шары (на ГНКТ или на НКТ). В скважину спускается малогабаритный пакер с использованием лифта НКТ диаметром 50 мм в горизонтальной части ствола и 89 мм в основной колонне. При проведении первой повторной операции ГРП пакер устанавливается между первой и второй муфтами ГРП. В конце закачки жидкости ГРП подается проппантная пачка высокой концентрации для отсыпки простимулированного интервала. Таким образом, перекрывается сечение хвостовика, и обработанный интервал изолируется от еще не обработанных. Затем пакер устанавливается в следующий интервал для проведения ГРП. Процесс повторяется. Данная технология проходит опытно-промысловые испытания на Вынгапуровском месторождении. Выявлены как положительные так и отрицательные стороны данного метода. Технология находится в стадии опытно-промысловых испытаний.

В табл. 1 представлены преимущества и недостатки рассмотренных технологий. Технология с малогабаритным хвостовиком является наиболее сложной и рискованной в исполнении: отсутствует возможность проведения геофизических исследований в горизонтальном стволе в связи с ограниченным внутренним диаметром компоновки 65 мм; однократность проведения повторных операций; высокая вероятность недовода компоновки до проектной отметки. В связи с риском получения сложной аварии в случае прихвата компоновки при спуске в настоящее время принято решение исключить эту технологию из дальнейшего рассмотрения.

Рис. 4. Схема проведения повторного ГРП методом проппантной отсыпки

Для внедрения технологий повторного МСГРП выбран пласт БВ8 Вынгапуровского месторождения. Скважины-кандидаты для проведения повторной стимуляции должны соответствовать следующим критериям:

— разбуренные или вышедшие шары;

— низкий текущий дебит нефти (для минимизации потерь от простоя скважины во время подготовки и проведения МСГРП);

— текущая обводненность — не более 70 %;

— пластовое давление — не менее 80 % гидростатического.

Подрядчиком совместно с ООО «Газпромнефть НТЦ» ведутся работы по созданию геомеханической 3D модели, с помощью которой должны быть решены следующие задачи:

— моделирование влияния добычи углеводородов на перераспределение напряжений в прискваженной области;

— моделирование влияния первичных трещин на ориентацию напряжений в окрестности ствола скважин;

— прогнозирование точки инициации повторных трещин вдоль горизонтального ствола.

Для построения корректной геомеханической модели участка месторождения необходимы данные плотностного каротажа в окружающих скважинах с глубины не менее 1400 м; акустического каротажа в интервале пластов БВ7 и БВ8; хотя бы один замер ориентации максимального горизонтального напряжения в окружающих скважинах, данные сейсморазведки.

После обработки и анализа промысловых данных по скважинам, в которых установлены компоновки МСГРП, был выбран наиболее перспективный участок для реализации пилотного проекта. Прогнозный прирост дебита нефти составляет примерно 18 т/сут.

В компании «Газпром нефть» постоянно ведутся работы по оптимизации используемой технологии МСГРП, а также по поиску и внедрению новых технологий, свободных от недостатков применяемых конструкций. Одной из перспективных технологий является использование бесшаровой компоновки, в которой роль разобщающего стадии элемента выполняет специальный инструмент с пакером, спускаемый на ГНКТ диаметром 55 мм. По данной технологии проведены МСГРП в двух скважинах Южно-Приобского месторождения.

Для проведения работ необходимо наличие равнопроходного ствола от устья до забоя скважины, что достигается путем использования НКТ диаметром 114 мм как с поверхности до «головы» хвостовика, так и в хвостовике горизонтальной секции. ГРП проводится через малое затрубное пространство (между ГНКТ и НКТ). Интервалы, в которых выполняются операции ГРП, могут быть разделены как цементированием, так и установкой заколонных пакеров (набухающих/гидравлических).

Опробованы два способа выполнения операций:

1) ГРП проводится через отверстия, полученные с помощью гидропескоструйной перфорации; интервалы изолируются гидравлическими пакерами;

2) ГРП проводится через сдвижные муфты многоразового действия; хвостовик зацементирован.

В первом случае в скважину был спущен хвостовик диаметром 114 мм и установлены 11 заколонных гидравлических пакеров. Места установки пакеров определялись по данным кавернометрии. По проекту планировалось 11 стадий ГРП с закачкой по 50 т проппанта, но из-за некоторых технологических проблем успешно были реализованы только 2 стадии. В первый интервал жидкость ГРП была закачана через активируемую гидравлическую муфту, во втором интервале ГРП был успешно проведен через отверстия, созданные с помощью гидропескоструйной перфорации в «пятке» горизонтальной части ствоола, что вполне подтвердило работоспособность данной технологии и оборудования.

Более интересен второй вариант бесшаровой технологии — с использованием специальных скользящих муфт ГРП. Этот вариант позволяет при проведении повторных ГРП изолировать непроектные, обводненные или газонасыщенные интервалы. С использованием данной технологии была закончена скважина, оборудованная компоновкой МСГРП с 11 сдвижными муфтами и зацементированным хвостовиком. Длина горизонтального ствола около 800 м. Пакерная установка для проведения ГРП и изоляции интервалов первоначально спущена ниже первой скользящей муфты. Перемещением установки вверх по стволу выступы локатора муфт были зафиксированы в пазу, расположенном внизу скользящей муфты. Далее под весом колонны ГНКТ был активирован пакер ГРП многократной установки (клинья распираются внутри муфты, пакер уплотняется относительно внутреннего цилиндра муфты и изолирует нижележащие интервалы). Увеличением давления в линии ГНКТ осуществлен сдвиг установки и внутреннего цилиндра вниз, что привело к открытию отверстия в муфте для проведения ГРП. Затем в первом интервале выполнена операция ГРП.

При выполнении ГРП гибкие трубы были изолированы ниже интервала проведения ГРП, что позволило получать данные о фактическом приросте давления в зоне гидроразрыва. После осуществления ГРП трубы подняли для открытия выравнивающего клапана. После технического отстоя пакер перевели из рабочего положения в транспортное.

Установку передвинули вверх к следующей скользящей муфте.

Всего в скважине успешно проведено 11 стадий ГРП, закачано 535 т проппанта, 2110 м3 жидкости (табл. 2). Для снижения риска аварий (прихват пакерной установки) на каждой стадии проведена перепродавка проппанта в пласт в объеме м3. Для исключения зажатия ГНКТ в момент закачки жидкости ГРП в ГНКТ подается маловязкая жидкость, которая фильтруется в пласт. Общее время проведения работ составило 10 сут. Первые стадии потребовали несколько больше времени и после наработки некоторого опыта выполнение операций ГРП значительно ускорилось. Стадии выполнены всего за 2 сут без осложнений и простоев, что, безусловно, является очень хорошим показателем. Скважина введена в эксплуатацию с достижением плановой добычи.

Выводы

1. В случае успешной реализации программы опытно-промысловых работ по проведению повторного МСГРП со стимуляцией более чем одного интервала с использованием шаровых компоновок данная технология будет тиражирована во всех подразделениях компании.

2. Успешно опробована бесшаровая технология, в которой роль разобщающего стадии элемента выполняет специальный инструмент с пакером, спускаемый на ГНКТ.

Список литературы

1. Говзич А.Н., Билинчук А.В., Файзуллин И.Г. Опыт проведения многостадийных ГРП в горизонтальных скважинах ОАО «Газпром нефть»//Нефтяное хозяйство. — 2012. — № 12. — С.