Что такое щитовые подшипники

Mse-Online.Ru

Подшипниковые щиты

Подавляющее большинство электрических двигателей имеют подшипниковые щиты, изготовленные из чугуна в виде отливок. Прочность чугуна как конструкционного материала оказывается вполне достаточной, а технологическая простота производства и дешевизна сырых материалов способствовали широкому применению чугунных щитов.

Конструктивное назначение щитов заключается в том, что они удерживают подшипники, в которых вращается ротор, будучи сами прикреплены к станине. Обычно щиты различаются на передние и задние (со стороны привода). Щиты служат, кроме того, для предохранения от попадания в электрический двигатель посторонних предметов или для полной изоляции внутренней части электрического двигателя от окружающей среды.

В коллекторных электрических машинах конструкции передних щитов несколько усложняются из-за крепления к ним щеткодержателей. Встречаются, хотя и редко, конструкции электрических двигателей, у которых станина не имеет лап, и в этом случае последние отливаются заодно целее со щитами.

У малых асинхронных электрических двигателей с коротко-замкнутым ротором щиты могут быть одинаковыми. У наиболее мелких машин в последнее время начали применяться щиты, изготовленные путем литья под давлением из алюминиевого сплава. Такие щиты по конструктивной форме аналогичны обычному литью, но преимуществом их является более легкий вес и значительное уменьшение трудоемкости обработки.

Недостатками их являются меньшая механическая прочность, необходимость расходовать цветные металлы и слабая стойкость в отношении щелочной воды (эмульсии). У мелких электрических двигателей (до 1 квт) щиты иногда изготовляются штампованными из листового материала. Такие щиты требуют для своего изготовления довольно сложных штампов и наличия мощных прессов. По этим причинам подобные щиты могут применяться лишь в условиях массового производства.

Наряду с применением стальных станин, получаемых штамповкой и сваркой из листового материала, в последнее время начали получать распространение аналогичные типы стальных щитов. Основная часть таких щитов получается штамповкой из листового материала, средняя же часть, служащая для крепления шарикоподшипника, получается путем вытачивания из прутка на автомате.

Обе детали соединяются вместе на автоматическом дуговом сварочном станке, осуществляющем сварку под слоем флюса. В щите подвергаются обработке следующие поверхности: передняя сторона фланца, служащая замком для посадки в станину, отверстие и торцы ступицы для посадки подшипника и двух крышек, служащих для крепления подшипника. Кроме того, необходимо засверлить ряд отверстий для крепления самого щита к станине, крышек к щиту, щеткодержателей (в коллекторных машинах) и т. д.

Большая Энциклопедия Нефти и Газа

Щитовой подшипник

Щитовые подшипники получаются менее экономичными, чем подшипники стояковые, начиная с наружного диаметра щита порядка одного метра. При диаметрах свыше метра они получаются более тяжелыми, чем стояковые подшипники, с учетом веса требующейся под стояковые подшипники части фундаментной плиты. Однако в некоторых типах машин, па-пример машин гребных, из-за условия их установки получается более экономичное решение при щитовых подшипниках даже в очень крупных машинах. [2]

Обычно щитовой подшипник делается сплошным, и тогда поддерживающая вал часть подшипника исполняется в виде сплошной цилиндрической втулки и носит название буксы или втулки подшипника. [3]

При щитовых подшипниках приходится учитывать вопросы вентиляции машины и обеспечивать достаточно широкий проход для воздула во внутреннее пространство втулки коллектора. [6]

При разъемной головке щитового подшипника устанавливается, как и в случае стояковых подшипников, разъемный вкладыш. [8]

В машинах с щитовыми подшипниками скольжения Б центре щита выполняется прилив цилиндрической фор-мы, называемый втулкой подшипника, или буксой, в ко-торый устанавливают вкладыш подшипника. [12]

В машинах с щитовыми подшипниками скольжения в оборку входят также операции по подгонке вкладышей к щиту. [13]

В машинах с щитовыми подшипниками скольжения в сборку входят также операции по подгонке вкладышей к щиту. [14]

Машины изготовляются на щитовых подшипниках с одним или двумя свободными концами вала, на напряжение 220 / 380, 380, 500, 3000 и 6000 в и частоту тока 50 и 60 гц. Они работают по разомкнутому циклу вентиляции. Отличительной особенностью этих двигателей является то, что вводное устройство ( коробка) для присоединения к сети выполнена в продуваемом исполнении. [15]

Большая Энциклопедия Нефти и Газа

Щитовой подшипник

Конструктивно двигатели серии ДАЗО исполняются на щитовых подшипниках качения со сварной станиной с воздухоохладителем, смонтированным наверху ее, с одним свободным концом вала. Сбоку станины имеются фланцевые отверстия для крепления коробки выводов и установки нагревательных элементов ( грелок) для электродвигателей, предназначенных к наружной установке. Воздухоохладитель, смонтированный сверху станины ( служит для обмена тепла между внутренним объемом воздуха, циркулирующего между трубками, и наружным воздухом, проходящим внутри трубок), состоит из тонкостенных стальных трубок, закрепленных в двух стальных стенках. С целью поддержания внутри электродвигателя ( предназначенного для установки на открытом воздухе) температуры выше 4 С при длительных остановках или перерывах в работе внутри электродвигателя установлены грелки термостата. Термостаты состоят из трубчатых нагревательных элементов, соединенных внутри машины. Выводы от термостата смонтированы в коробке зажимов, установленной сбоку станины. [20]

Электродвигатели АТД мощностью 320 кВт выполнены на щитовых подшипниках качения или скольжения. При стояковых подшипниках для предотвращения подшипниковых токов один из подшипников со стороны, противоположной приводу, устанавливают на изоляционных гети-наксовых листах. Существенным для этих машин является система охлаждения. Для постоянного наблюдения за температурой в пазы статора уложены терморезисторы. Для двигателей ВН особое значение имеет качество изоляции обмоток статора. Применяется изоляция типа Монолит-1 класса В по нагревостойкости, стеклослюдяная лента и другие изоляционные материалы. [23]

Классификация подшипников: виды и их названия

Классификация подшипников: виды подшипников и их названия

Конструкции узлов могут различаться в зависимости от особенностей, показателей, технических характеристик и назначения. Знать об этих различиях нужно не только производителю, но и пользователю. В статье мы расскажем о классификации подшипников – какие виды деталей бывают (качение, скольжение, роликовые, открытого и закрытого типа) и их назначение.

Основные разновидности и сравнительная таблица

Первое, что нужно различать, это две большие категории – качение и скольжение. Именно они разделяют все запчасти на две группы. Первые используются чаще, потому что у них меньше сопротивление и, соответственно, сила трения. Они необходимы при небольших частотах вращения.

Затем эти подвиды делятся на еще более мелкие ответвления, характеризующиеся качествами и отличиями по назначению.

Также они все отличаются по размерам внутреннего и внешнего кольца, по диаметру отверстия и внутренних шариков, по материалу изготовления. Представим картинку, на которой изображено, как классифицируются изделия:

Качения: рабочие характеристики, достоинства и недостатки

Более инновационные разработки, которые на данный момент используются повсеместно для поддержания и направления вращающегося вала. Они имеют невысокую степень износа, поэтому в машиностроении считается, что это один из самых прочных узлов при условии правильной эксплуатации – регулярном очищении и смазывании.

Обычная структура состоит из двух колец и тел вращения. Они могут быть различные – иглы, шарики ролики. От этого зависит классификация подшипников качения и их степень точности. Различают:

Для начала рассмотрим достоинства и недостатки указанного типа узлов.

Классификация подшипников качения по размерам, таблица

При выборе изделия используются номера, они все прописаны в соответствующих нормативных документах, но для удобства пользователей мы свели их в одну картинку:

| Обозначение подшипника | Размеры | Обозначение подшипника | Размеры | ||||

| Внутренний диаметр | Внешний диаметр | Ширина | Внутренний диаметр | Внешний диаметр | Ширина | ||

| №4 | 4 | 16 | 5 | №207 | 35 | 72 | 17 |

| №5 | 5 | 19 | 6 | №208 | 40 | 80 | 18 |

| №6 | 6 | 19 | 6 | №209 | 45 | 85 | 19 |

| №7 | 7 | 22 | 7 | №220 | 50 | 90 | 20 |

| №8 | 8 | 22 | 7 | №211 | 55 | 100 | 21 |

| №9 | 9 | 9 | 8 | №212 | 60 | 110 | 22 |

| №13 | 3 | 19 | 3 | №214 | 70 | 125 | 24 |

| №17 | 7 | 22 | 6 | №215 | 75 | 130 | 25 |

| №18 | 8 | 10 | 7 | №220 | 100 | 180 | 34 |

| №23 | 3 | 13 | 4 | №303 | 17 | 47 | 14 |

| №24 | 4 | 16 | 5 | №305 | 20 | 52 | 15 |

| №25 | 5 | 16 | 5 | №306 | 25 | 62 | 17 |

| №34 | 4 | 16 | 5 | №307 | 30 | 72 | 19 |

| №35 | 5 | 8 | 6 | №308 | 35 | 80 | 21 |

| №45 | 4,5 | 7 | 2,5 | №309 | 40 | 90 | 23 |

| №62 | 2 | 22 | 2,5 | №310 | 45 | 100 | 25 |

| №66 | 6 | 22 | 6 | №312 | 50 | 110 | 27 |

| №89 | 9 | 26 | 7 | №316 | 60 | 130 | 31 |

| №100 | 10 | 28 | 8 | №403 | 80 | 170 | 39 |

| №101 | 12 | 42 | 8 | №405 | 17 | 62 | 17 |

| №104 | 20 | 47 | 12 | №406 | 25 | 80 | 21 |

| №105 | 25 | 55 | 12 | №407 | 30 | 90 | 23 |

| №106 | 30 | 30 | 13 | №700 | 35 | 100 | 25 |

| №200 | 10 | 32 | 9 | №703 | 10 | 28 | 8 |

| №201 | 12 | 35 | 10 | №705 | 17 | 47 | 12 |

| №202 | 15 | 40 | 11 | №709 | 25 | 52 | 10 |

| №203 | 17 | 47 | 12 | №710 | 45 | 75 | 11 |

| №204 | 20 | 52 | 14 | №802 | 50 | 80 | 11 |

| №205 | 25 | 62 | 15 | №906 | 15 | 42 | 11 |

Если вы не знаете порядкового обозначения, то вам понадобится измерить или узнать следующие показатели – диаметры внутреннего и внешнего колец, а также ширину детали.

Чаще случается обратная ситуация. В автосервисе или ином сервисном центре при ремонте вам говорят, что необходим узел с определенным названием. Чтобы узнать, что именно от вас хотят, можно свериться с приведенной таблицей.

Например, какой вид подшипника обозначается цифрой 6? Это тот, у которого внутренний диаметр равен 6 мм, а внешний – 19 мм. Стандартная ширина – 6 мм.

Рабочие характеристики и строение

Форма изделия полностью правильная, круглая. В центре – отверстие. Это место оси, туда может помещаться часть опоры. От правильного подбора зависит то, насколько плотно будет стоять узел.

Это и есть внутреннее кольцо. На ней есть дорожка качения, то есть бортики, благодаря которым остальные элементы не покинут определенного места и будут двигаться вдоль них.

Затем идут сепараторы. Это ячейки из металла, оправа для шариков или роликов. Они направляют их, а также удерживают на своих местах. Без них тела качения сместились бы в одну сторону, начали бы наезжать друг на друга, что увеличило бы трение и привело бы к неравномерному распределению нагрузки на опору. При изготовлении нужно особенное внимание уделить качеству сепараторов. Их разрушение приводит к полной поломке опорного подшипника любого вида. Обычно их изготавливают путем штамповки листового металла. Сталь предварительно обрабатывают от коррозии, а также проверяют на прочность.

Далее следует внешнее кольцо. На нем также внутри есть дорожки качения, то есть рифление, согласно которому происходит переход тел из одной ячейки в другую.

Посмотрим изображение этой разновидности узла:

Скольжение: рабочие характеристики, достоинства и недостатки

Их конструкция отличается от качения, потому что фактически две основные части (кольца) не катятся на роликах, а скользят друг по другу. Результат – увеличенная площадь трения, что, соответственно, делает эту силу намного больше. Это основной минус, который закреплен за изделием. Если будет недостаточное количество смазывающего вещества, то металл будет нагреваться, что может привести к поломке.

Рассмотрим достоинства и недостатки изделия.

Рабочие характеристики и строение

Внутренняя втулка, то есть кольцо меньшего диаметра, обычно создается из материала, обладающего антифрикционными свойствами. У них низкий коэффициент трения, что частично устраняет проблему всех механизмов скольжения. Корпус же создается из стали. Он плотно насаживается на втулку. Небольшой зазор между ними предназначен для того, чтобы туда поступала смазка. Система предполагает автоматическую подачу. Слой этой жидкости определяется в зависимости от показателей давления, температуры и фактического расхода.

По типу подшипников скольжения и их применению можно определить степень трения:

Первые наиболее подвержены скорому износу. Также следует учесть, что при ряде действий, например, при запуске или выключении, при медленном вращении, все изделия относятся ко второй разновидности, то есть находятся на предельных возможностях.

На долговечность узла влияют не только условия эксплуатации, но и характер используемого смазочного вещества. Его функции в следующем:

Еще одна классификация – на виды упорных подшипников скольжения по используемой смазки. Она может быть сухой, классической влажной, газовой или пластичной. Наиболее инновационная разработка – это использование пористого металла. Такой материал имеет поры. Он как-бы пропитан сухим веществом, которое меняет свое агрегатное состояние при нагреве. С первых движений при разогреве конструкции из небольших отверстий в металлическом корпусе ли во втулке начинает сочиться жидкость. После работы происходит остывание, вместе с этим смазка снова принимает порошкообразное состояние.

Посмотрим изображение изделия:

Но предложенная структура с порошком, меняющим свои свойства при нагреве, – скорее исключение из правил. Это трудное устройство, для которого необходимо применять дорогостоящие материалы. Классикой считаются два другие подвида. Виды подшипников скольжения и их назначение, применение, в зависимости от подачи смазывающего вещества:

И последняя классификация является определением конструктивных особенностей. Корпус может вращаться вокруг разных втулок. Подшипники могут быть:

Теперь рассмотрим менее общие классификации изделий.

Шариковые

Шарикоподшипники – самый древний, но до настоящего момента часто употребляемый подвид. Они состоят из двух колец – внешнего и внутреннего – и шариков из металла. Каждый из них находится в ячейке, сепараторе, который предопределяет их местонахождение и то, что они не будут соприкасаться.

Изготавливаются по ГОСТ 7872–89. Начинают работать при действии осевой нагрузки, то есть совсем не подходят для радиальных. Они имеют очень низкую скорость вращения. Используют однорядные и двухрядные, в зависимости от того, в какое направление будут вращаться элементы, если в двух, то лучше сделать второй вариант.

Минус один – ломается при больших оборотах.

Упорные роликовые

Еще один вид подшипников, их названия и параметры мы видим на картинке:

Предназначены для осевых нагрузок, как и все конструкции на роликах. Между двумя кольцами есть тела вращения, которые находятся в сепараторах. Есть две разновидности, в зависимости от формы этих элементов, рассмотрим подвиды.

Роликовые цилиндрические

Ролики имеют форму цилиндра. Они устойчивые и очень плотные, за счет того, что держатся устойчиво на своем месте и предлагают большую долю соприкасающейся поверхности, в отличие от шарикоподшипников, они работают с крупногабаритными деталями.

Аналог предыдущим, но имеет тела катания не цилиндры, а конусы. Это очень практичная конструкция, применяется пока редк. Ее преимущества:

Недостаток в основном в цене, потому что конструкция еще не очень обширно производится.

Двухрядные самоустанавливающиеся

Это неразъемная конструкция, которая состоит из прикрепленных ко внутренней втулке двух рядов шариков. Особенность в том, что при небольших перекосах и сдвигах, тела вращения восстанавливаются на свои места, так как по краям их ограничивают желобки.

Игольчатые

По сути это те же ролики, но очень узкие. Из-за своего малого диаметра они называются иглами. Основная структура такая же, только вместо сепараторов используется просто плотная пригонка тел катания и много смазки.

В статье мы рассказали, какие виды и размеры шариковых подшипников существуют, показали фото. Ориентируйтесь на цену и качество изделия при покупке.

ПОДШИПНИКИ. ПОДШИПНИКОВЫЕ ЩИТЫ

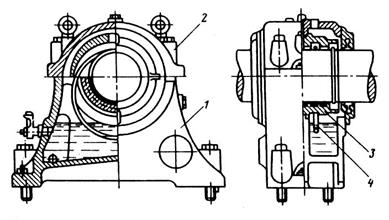

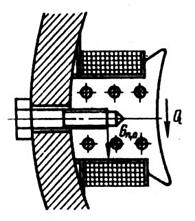

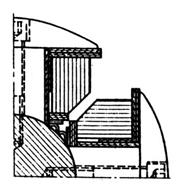

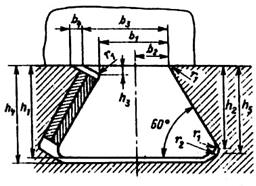

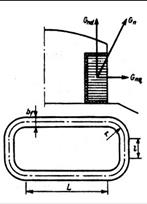

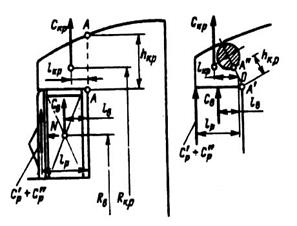

В электрических машинах с горизонтальным валом подшипники выполняют роль поддерживающих опор. Они воспринимают действия силы тяжести ротора, силы одностороннего притяжения, сил, возникающих от несбалансированности ротора и дополнительных продольных нагрузок от приводных механизмов. В машинах относительно небольшой мощности подшипники размещают в подшипниковых щитах, которые располагаются по торцам машины и предназначаются для прикрытия лобовых частей обмоток.

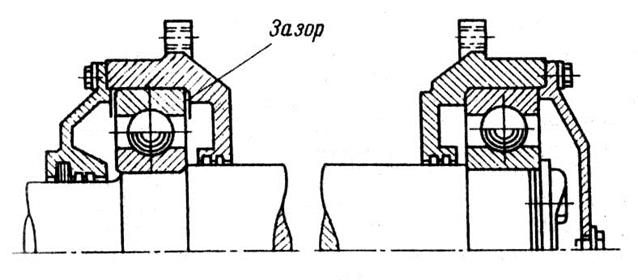

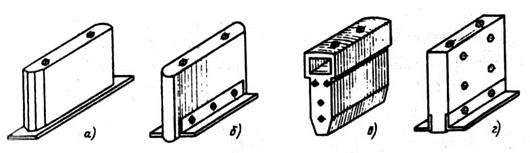

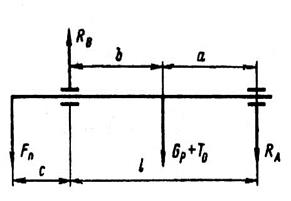

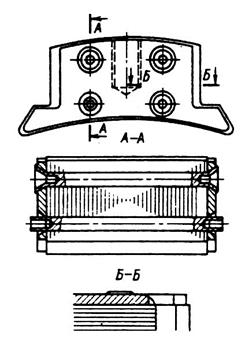

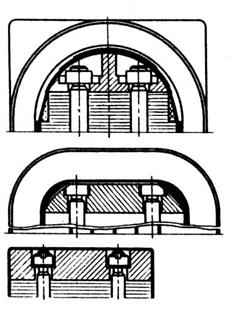

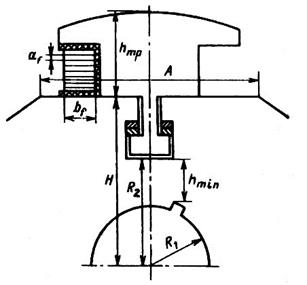

Подшипниковые щиты выполняют сварными и литыми (рис. 8.16), в средней части щитов выполняют сквозное цилиндрическое отверстие для подшипников. Щиты приболчивают к корпусу.

Рис. 8.16. Подшипниковый щит асинхронного двигателя Рис. 8.16. Подшипниковый щит асинхронного двигателя |  Рис. 8.17. Общий вид машины со стояковыми подшипниками Рис. 8.17. Общий вид машины со стояковыми подшипниками |

Для центровки относительно станины в верхней торцевой части щита делают кольцевой буртик. Если буртик подшипникового щита входит в расточку корпуса, то такое сочленение образует внутренний замок. При расположении буртика на наружной поверхности станины замок называется наружным.

В машинах защищенного исполнения в щитах выполняют окна дня прохождения охлаждающего воздуха. Если подшипниковый щит охватывает коллектор или контактные кольца, то для доступа к щеткам в верхней его части делают проемы, закрываемые крышками. Для закрепления щита в станке при его обработке на нем делают специальные технологические приливы.

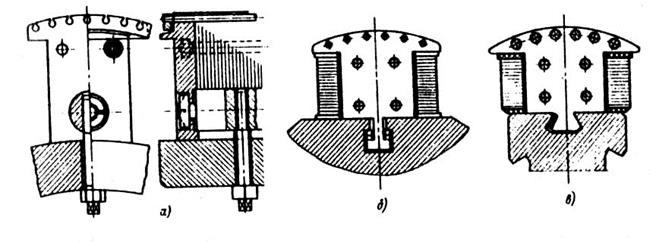

В машинах большой мощности при внешних диаметрах более 1 м подшипники выносят за корпус и устанавливают на специальных стояках (рис. 8.17). Стояковые подшипники крепят болтами к той же фундаментной плите, на которой установлен корпус. Во избежание появления подшипниковых токов один из стояков изолируют от фундаментной плиты изоляционной прокладкой, при этом с помощью изоляционных трубок и шайб изолируют также крепящие болты и штифты.

Подшипниковые токи, которые замыкаются по контуру вал — стояк подшипника — фундаментная плита — стояк подшипника — вал, приводят к коррозии поверхности подшипников, шеек вала и вызывают старение масла. Причиной появления этих токов является ЭДС, наводимая в вале от сцепленного с ним изменяющего во времени потока, вызванного магнитной несимметрией из-за наличия стыков между частями статора и сегментами, наличием шпоночных канавок, эксцентричным положением ротора и т. д. Появление подшипниковых токов наблюдается главным образом у машин относительно больших мощностей.

По конструктивным признакам подшипники подразделяют на подшипники качения (роликовые и шариковые подшипники) и подшипники скольжения. По роду воспринимаемой нагрузки различают опорные подшипники с радиальной нагрузкой и упорные подшипники с аксиальной нагрузкой, а по функциональным признакам — несущие и направляющие подшипники.

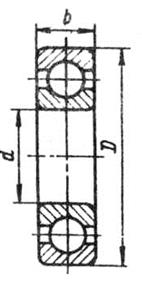

Подшипники качения.В машинах с горизонтальным расположением вала, в основном, применяют радиальные однорядные шарико- и роликоподшипники. Радиальные шарикоподшипники (рис. 8.18) могут кроме радиальной нагрузки воспринимать некоторую осевую нагрузку. При повышенном радиальном зазоре между шариками и дорожками качения колец подшипник приобретает свойства радиально-упорного подшипника и хорошо работает на восприятие больших осевых нагрузок. Поэтому в некоторых случаях (особенно в малых машинах) такие подшипники могут быть установлены в машинах с вертикальным расположением вала.

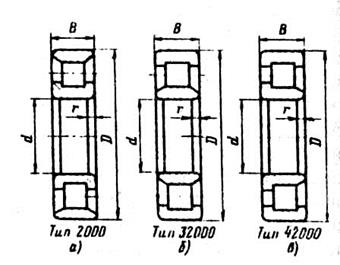

Роликоподшипники (рис. 8.19) применяют для больших нагрузок, чем это допустимо для шарикоподшипников. Подшипники, показанные на рис. 8.19,

От осевого перемещения на посадочных местах под действием осевой нагрузки кольца подшипников удерживаются при помощи выступа и гайки или специальной упорной пластинки, закрепляющейся на болтах в торце вала, — или насаживаемым на вал кольцом. В машинах небольшой мощности обычно не делают фиксации внутреннего кольца шарикоподшипника на валу, а закрепляют

Рис. 8.18. Шарикоподшипник Рис. 8.18. Шарикоподшипник |  Рис. 8.19. Роликоподшипник Рис. 8.19. Роликоподшипник |

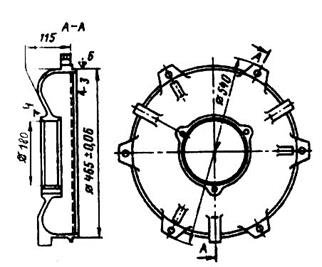

Рис. 8.20. Подшипниковые узлы с шарикоподшипниками

лишь наружное его кольцо подшипниковой крышкой, являющейся одновременно деталью, удерживающей смазку подшипника. Если в машине применяются оба шариковых подшипника, то для возможности перемещения подшипника в осевом направлении при расширении вала у одного из них, а иногда и у обоих, следует предусмотреть зазоры между крышками и наружным кольцом (рис. 8.20).

Подшипники катящегося трения смазываются преимущественно консистентными смазками. Смазка служит для обеспечения коррозийной стойкости подшипников, распределения и отвода тепла, снижения потерь энергии за счет предотвращения сухого трения, уменьшения шума, защиты от попадания грязи. Рабочее пространство подшипникового узла заполняется смазкой не более чем на 2/3 объема. Выбор консистентной смазки проводится на основании данных об условиях работы подшипников.

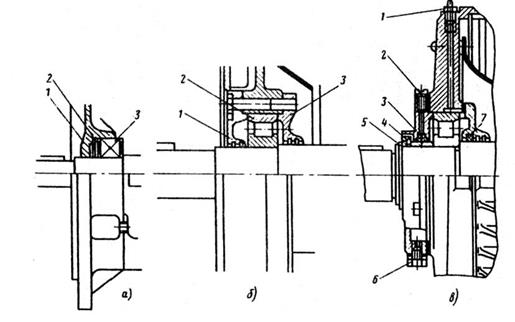

Дня нормальной работы подшипников необходимо предусмотреть уплотнения подшипниковых узлов, защищающих их от пыли, грязи, а также препятствующих вытеканию смазки в полость машины. Применяются различные конструкции уплотнений: фетровые, кольцевые зазоры, манжетные, лабиринтные и др. На рис. 8.21 показаны некоторые из таких конструкций.

При больших частотах вращения (когда

При проектировании машины перед конструктором ставится задача выбора по каталогу типа подшипника, соответствующего нагрузке и условиям их работы.

Для подбора конструкции, типа и размера подшипника необходимо знать: 1) значение и направление действующих на подшипник нагрузок; 2) характер нагрузки (спокойная, ударная, переменная); 3) диаметр цапфы, на которую

Рис. 8.21. Подшипниковые узлы асинхронных двигателей серии 4А:

(1 — подшипниковый щит; 2 — пружинное кольцо; 3 — герметизированный подшипник);

(1 — наружная крышка подшипника; 2 — подшипник; 3 — внутренняя крышка подшипника);

(1 — масленка; 2 — пробка; 3 — войлочное уплотнение наружной крышки подшипника; 4 — кольцо уплотнения; 5 — стопорное кольцо; 6 — пробка спускного канала; 7 — войлочное уплотнение внутренней крышки подшипника)

сажается подшипник; 4) частоту вращения машины; 5) желательный срок службы подшипника.

В общем случае на подшипник действуют радиальная и осевая нагрузки. Выбор подшипника проводится по приведенной динамической нагрузке

где

Таблица 8.4. Значение

|  |  |

| 0,014 | 0,19 | 2,3 |

| 0,028 | 0,22 | 1,99 |

| 0,056 | 0,26 | 1,71 |

| 0,084 | 0,28 | 1,55 |

| 0,11 | 0,3 | 1,45 |

| 0,17 | 0,34 | 1,31 |

| 0,28 | 0,38 | 1,15 |

| 0,42 | 0,42 | 1,04 |

| 0,56 | 0,44 |

Для промежуточных значений

где

При определении радиальной нагрузки на подшипники

где

Определяя приведенную нагрузку  , а также учитывая частоту вращения подшипника , а также учитывая частоту вращения подшипника  и требуемый срок службы и требуемый срок службы  , находят динамическую грузоподъемность , находят динамическую грузоподъемность  (Н), которая является основной характеристикой подшипника: для шарикоподшипников (Н), которая является основной характеристикой подшипника: для шарикоподшипников  (8.38) для роликоподшипников (8.38) для роликоподшипников  . (8.38 а) Срок службы (или долговечность) подшипника может быть задан или его выбирают равным . (8.38 а) Срок службы (или долговечность) подшипника может быть задан или его выбирают равным  ч. ч. |  Рис. 8.22. К определению радиальных реакций подшипников Рис. 8.22. К определению радиальных реакций подшипников |

По найденной динамической грузоподъемности по таблицам ГОСТ (см. табл. П5.1 и П5.2) выбирают конкретный подшипник и находят его габаритные размеры. Диаметр внутреннего кольца выбранного подшипника должен быть равен диаметру цапфы (цапфа — часть вала, на которую горячей посадкой насаживается подшипник). Наряду с динамической грузоподъемностью в таблицах приведены данные о предельной частоте вращения. Расчетное значение

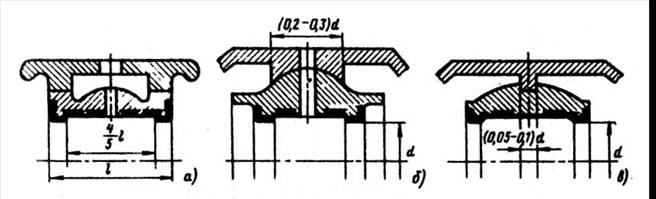

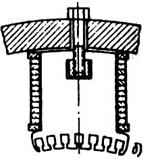

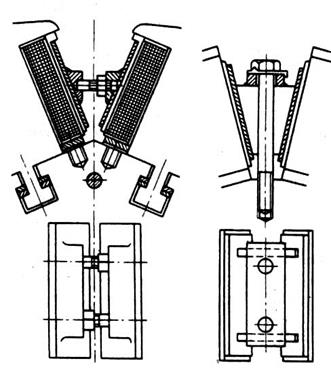

Подшипники скольжения.В настоящее время подшипники скольжения применяют главным образом для крупных электрических машин и выполняют в виде стояковых подшипников (рис. 8.23). Корпус подшипника изготовляется из чугуна. В корпус входят стояк 1 и верхняя крышка 2. Основным элементом подшипника являете вкладыш 3 — втулка, разрезанная по образующей на две половины. В его верхней половине выполняют одно или два отверстия для смазочных колец 4. Вкладыши изготовляются из стали, чугуна, бронзы и других материалов. Толщина вкладышей принимаете равной

Рис. 8.23. Стояковый подшипник с кольцевой смазкой

Рис. 8.24. Посадки вкладышей в корпусе подшипника:

а — жесткая; б — сферическая; в — узкоцилиндрическая

Для смазки трущихся поверхностей применяют масло. Способ подачи смазки выбирают в зависимости от условий работы машины. Наиболее распространенным способом смазки является кольцевая. Для этого на цапфу надевают металлическое кольцо большего диаметра. Кольцо свободно висит на цапфе, погружаясь в масляный резервуар подшипника. При вращении цапфы кольцо также начинает вращаться и, проходя через масляный резервуар, подает масло на верхнюю часть цапфы, где оно растекается по всей поверхности. Для контроля уровня масла в ванной подшипника имеется маслоуказатель, который снабжают смотровым стеклом. Кольцевая смазка применяется при окружных скоростях цапф

Для предотвращения попадания масла в машину и вытекания его из подшипника в месте выхода из стояка помещают лабиринтные уплотнения и маслоулавливающие кольца.

Отдельные элементы подшипников скольжения стандартизированы.

Выбор подшипника скольжения проводят по табл. 8.5, исходя из нагрузки на подшипник, которую определяют по (8.36) или (8.37).

Таблица 8.5. Допускаемые нагрузки на подшипники с кольцевой смазкой, кН

| Размеры, мм | Частота вращения, об/мин | |||||||||||

100  130 130 | — | — | — | — | — | — | — | — | ||||

110  130 130 | — | — | — | — | — | — | — | |||||

120  140 140 | — | — | — | — | — | — | — | 12,5 | 13,5 | 14,5 | 15,5 | 24 |

130  140 140 | — | — | — | — | — | — | 17,5 | 22,5 | ||||

140  150 150 | — | — | — | — | — | — | 14,5 | 16,5 | 17,5 | 18,5 | 20,5 | 22,5 |

150  150 150 | — | — | — | — | — | — | 20,5 | 22,5 | 32,5 | |||

160  160 160 | — | — | — | — | — | — | 18,5 | 20,5 | 23,5 | 25,5 | — | |

180  180 180 | — | — | — | — | — | 24,5 | 33,5 | 42 | — | |||

200  200 200 | — | — | — | — | 26,5 | 31,5 | 34,5 | 36,5 | — | |||

220  220 220 | — | — | — | 31,5 | 33,5 | 36,5 | 39,5 | 48,5 | — | |||

250  250 250 | — | — | 32,5 | 46,5 | 49,5 | 53,5 | 79 | — | — | |||

280  280 280 | — | 53,5 | 55,5 | 71,5 | 77,5 | 87,5 | — | — | ||||

300  300 300 | — | 84,5 | 111 | 122,5 | — | — | ||||||

350  350 350 | 95,5 | 150 | — | — | — | |||||||

400  400 400 | — | — | — | |||||||||

450  450 450 | 256 | — | — | — | — | |||||||

500  500 500 | — | — | — | — | — |

Указанные в таблице размеры вкладыша подшипника означают его внутренний диаметр и длину. В таблице приведена ступенчатая линия, которая разграничивает подшипники с кольцевой смазкой (выше линии) и подшипники, требующие принудительной смазки.

При диаметре цапфы 110 мм выбираем шарикоподшипник средней серии 322 (

При диаметре цапфы 110 мм выбираем радиальный роликоподшипник легкой узкой серии 32222 (

ПОЛЮСЫ

На полюсах электрических машин располагается обмотка возбуждения, которая создает магнитный поток. Необходимый характер распределения этого потока в воздушном зазоре обеспечивается соответствующей конфигурацией полюсного наконечника. Как правило, полюсы машин постоянного тока размещаются на статоре, а у синхронных машин — на роторе. В машинах постоянного тока кроме главных полюсов на статоре размещаются добавочные, предназначенные для улучшения коммутации.

Главные полюсы машин постоянного тока (рис. 8.25) собирают из отдельных листов, которые штампуют из электротехнической стали толщиной 1 мм. Собранные в пакет, они спрессовываются при давлении (20. 25)·10 5 Па и скрепляются заклепками. Крайние листы пакета выполняются более толстыми. В зависимости от размера полюса они штампуются из листовой стали толщиной 4. 10 мм. Эти листы по размеру делаются несколько меньшими, чем остальные.

Заклепки вставляются в предусмотренные в листах отверстия, а затем развальцовываются в конических углублениях листов (см. рис. 8.25).

Рис. 8.25. Главный полюс машины постоянного тока Рис. 8.25. Главный полюс машины постоянного тока |   Рис. 8.26. Крепление главного полюса к станине Они равномерно распределяются по поверхности листов и занимают около 0,02—0,03 этой поверхности. Обычно их не менее четырех. Диаметры отверстий под клепки принимаются на 0,15. 0,2 мм больше диаметра самой заклепки. Для полюсов применяются заклепки диаметром 6, 8, 10 и 12 мм. Полюсы прикрепляются к станине не болтами. Для этого в теле шихтованного Рис. 8.26. Крепление главного полюса к станине Они равномерно распределяются по поверхности листов и занимают около 0,02—0,03 этой поверхности. Обычно их не менее четырех. Диаметры отверстий под клепки принимаются на 0,15. 0,2 мм больше диаметра самой заклепки. Для полюсов применяются заклепки диаметром 6, 8, 10 и 12 мм. Полюсы прикрепляются к станине не болтами. Для этого в теле шихтованного |

полюса высверливаются отверстия, и нарезается резьба (рис. 8.26, а). Резьба в шихтованном теле полюса механически ненадежна и не всегда обеспечивает плотное прилегание полюса станине. Поэтому в более крупных машинах, а также у маши, работающих в условиях тряски, болты вворачиваются в стержни, вставляемые в тело полюса (рис. 8.26, б).

В крупных машинах постоянного тока в полюсных наконечниках выштамповываются пазы для размещения компенсационной обмотки (рис. 8.26, б).

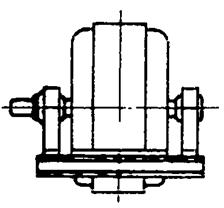

Добавочные полюсы выполняются цельными или собранными из штампованных стальных листов. В машинах относительно небольшой мощности добавочные полюсы выполняются в виде стальных отливок или из полос проката. В настоящее время они часто собираются из листовой стали толщиной 1 мм. На рис. 8.27 даны различные исполнения добавочных полюсов. Сердечник полюса и его наконечник (рис. 8.27, а)выполняются из одной заготовки путем ее последующей обработки. Полочки (рис. 8.27, б и г),служащие для поддержания катушек, выполняются из немагнитных материалов и прикрепляются заклепками к телу полюса. В машинах относительно большой мощности полюсы выполняются Т-образной формы (рис. 8.27, в), при таком их выполнении увеличивается поверхность прилегания полюса к станине и уменьшается индукция в стыке. Полюсы, собранные из отдельных листов, имеют преиму-

Рис. 8.27. Добавочные полюсы машин постоянного тока

щество перед массивными, так как в них уменьшается действие вихревых токов при переходных процессах, что способствует улучшению коммутации.

При механическом расчете полюсов проверяется их крепление к станине и проводится расчет заклепок.

Расчет крепления главных полюсов в машинах постоянного тока проводится из условия, что на болты, которыми полюс соединяется со станиной, действует тангенциальная сила

Тангенциальная сила, действующая на полюс, Н,

где

Сила тяжести полюса с обмоткой, Н,

здесь

Рис. 8.28 К расчету крепления главного полюса Рис. 8.28 К расчету крепления главного полюса |  Рис. 8.29 К расчету крепления добавочного полюса Рис. 8.29 К расчету крепления добавочного полюса |

Принимая коэффициент трения между станиной и полюсом равным 0,2, определяют необходимую площадь сечения болтов полюса по внутреннему диаметру резьбы, м 2 :

где

Ст3 с некоторым запасом

Размер болта по внутреннему диаметру резьбы, м, при числе болтов на полюс

Заклепки полюсов проверяются на растяжение:

где

Расчет крепления добавочных полюсов проводится, исходя из того, что на болты, притягивающие их к станине, действует усилие магнитного притяжения к соседним разноименным главным полюсам. В передаче вращающего момента добавочные полюсы не участвуют. Учитывая, что основание добавочного полюса значительно уже, чем у главного, необходимо проверить полюс не только на сдвиг, но и на опрокидывание.

Силу взаимодействия между добавочным полюсом и главными полюсами, расположенными по обе стороны от него, различны по значению и направлению. Результирующая сила взаимодействия между концами добавочного полюса и полюсным наконечником соседнего главного полюса равна, Н:

Результирующая сила взаимодействия между сердечником добавочного полюса и сердечниками соседних главных полюсов, Н,

В приведенных формулах обозначения величин соответствуют обозначениям на рис. 8.29,

Полюс, расположенный по горизонтальному диаметру ярма, находится в наихудших условиях, поскольку действующие силы тяжести и магнитного притяжения суммируются. Для этого полюса расчетное натяжение болтов, при котором сила трения между станиной и полюсом обеспечивает отсутствие сдвига полюса, равно, Н:

Расчетное натяжение болтов, которое обеспечивает отсутствие опрокидывания полюса, Н,

Расчет болтов ведется по наибольшему натяжении

Внутренний диаметр резьбы болта, м,

где

В целях унификации болтов для крепления главных и добавочных полюсов при небольшой разнице в их диаметрах принимают одинаковыми.

Расчет болтов главного полюса:

тангенциальная сила по (8.39)

сила тяжести полюса с обмоткой

внутренний диаметр болта

Выбираем болт М16

Проверка заклепок главных полюсов из (8.42)

Расчет болтов добавочного полюса

сила тяжести добавочного полюса с обмоткой

внутренний диаметр резьбы болта

можно выбрать болт М12

Полюсы синхронных машинчаще всего выполняются шихтованными. Листы для полюсов штампуются из электротехнической стали толщиной 0,5…1 мм — для машин небольшой мощности (до 100 кВт) и из марки Ст3 толщиной 1. 2 мм — для более мощных машин.

Рис. 8.30. Концевые щеки полюсов синхронных машин Рис. 8.30. Концевые щеки полюсов синхронных машин | Листы собираются в пакет, по краям которого укладываются щеки. В зависимости от ширины полюса щеки имеют различную форму (рис. 8.30). Пакет стягивается шпильками, пропущенными через отверстия, предусмотренные в листах сердечника. Гайки утапливаются в тело щек. Количество стяжных шпилек берется не менее четырех. Диаметр шпилек и их число определяются по (8.42) и выбираются таким образом, чтобы напряжение в них не превышало 60 МПа, а усилие, стягивающее сердечник, вызывало давление между листами около 2 МПа. В машинах небольшой мощности полюсы болтами прикрепляют к валу или к напрессованной в него втулке (рис. 8.31). |

| Крепление полюсов в синхронных машинах мощностью свыше 100 кВт зависит от размеров ротора и частоты его вращения. В тихоходных машинах полюсы к ободу магнитного колеса прикрепляются с помощью болтов, которые вворачиваются в стержни, вставленные в тело полюса (рис. 8.32, а). В быстроходных машинах полюсы прикрепляются к остову ротора с помощью хвостов Т-образной формы (рис. 8.32, б), а в некоторых случаях в форме ласточкина хвоста (8.32, в). Т-образные хвосты более технологичны, поэтому они имеют преимущественное применение, за исключением |  Рис. 8.31. Крепление полюсов синхронных машин небольшой мощности Рис. 8.31. Крепление полюсов синхронных машин небольшой мощности |

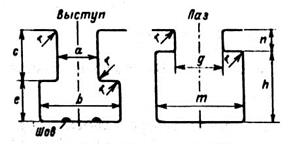

машин с небольшим диаметром ротора. Размеры Т-образных хвостов и пазов для них нормализованы. В табл. 8.6, в соответствии с рис. 8.33, приведены размеры хвостов и нагрузки в них в зависимости от толщины листов. Хвосты в пазы расклиниваются клиньями из шпоночной стали с уклоном 1 : 100. При необходимости полюс выполняют с двумя хвостами, расстояние между которыми обозначено в таблице буквой

Расчет крепления полюсов Т-образными хвостами в синхронных машинах производится путем сопоставления нагрузки на хвост с допустимой нагрузкой по табл. 8.6. Нагрузка на хвост обусловлена центробежной силой, которая определяется на единицу максимальной частоте вращения.

Рис. 8.32. Крепление полюсов синхронной машины большой мощности

Таблица 8.6. Размеры паза

| № хвоста | Размеры выступа, мм | Размеры паза, мм | Толщина листа, мм | Допустимая нагрузка, кН/м | |||||||

|  |  |  |  |  |  |  |  |  | Хвост не проварен | Хвост проварен |

| — | 0,5 | ||||||||||

| — | 1,5 | 1,5 | |||||||||

| 1,5 | 1,5 | ||||||||||

| 1,5 | 1,5 | ||||||||||

| 1,5 | 1,5 |

Центробежная сила полюса с обмоткой на 1 м длины полюса, Н/м,

где

где

Рис. 8.33. Размеры паза и хвосты Т-образной формы Рис. 8.34. Полюс с Т-образным хвостом Рис. 8.33. Размеры паза и хвосты Т-образной формы Рис. 8.34. Полюс с Т-образным хвостом |  |

Масса катушки обмотки возбуждения на 1 м длины, кг/м,

где

Масса полюса на 1 м длины, кг/м,

где

По найденной из (8.48) силе С’ по табл. 8.6 выбирается тип хвоста. В том случае если полученная из расчета нагрузка на хвост превышает допустимую, полюс можно выполнять с двумя или большим числом хвостов. При учете возможной неравномерности распределения усилий между хвостами нагрузка на каждый из них по сравнению с табличной снижаются на 10% при двух хвостах и на 20% при трех.

Пример.Исходные данные:

По табл. 8.6. для этой машины может быть выбран хвост № 2 без проварки основания.

Расчет крепления полюсов с помощью ласточкиныххвостов. Закрепление полюсов в ободе ротора с помощью выступов в виде ласточкина хвоста (см. рис. 8.32, в) применяют в машинах средней мощности, когда радиальная высота обода ротора может оказаться недостаточной для размещения паза Т-образной формы. Заклинивание хвостов производят двумя затяжными клиньями с уклоним 1 : 200, расположенными с боковой стороны хвоста.

В табл. 8.7 даны размеры нормализованных ласточкиных хвостов и пазов для них (обозначения см. на рис. 8.35).

Таблица 8.7. Размеры ласточкина хвоста

| № хвоста | Размеры хвоста, мм | Размеры паза, мм | Толщина листа, мм | Допустимая нагрузка, кН/м | ||||||||

|  |  |  |  |  |  |  |  |  |  | Хвост не проварен | Хвост проварен |

| 4,4 | 16,5 | 4,5 | 1,5 | 19,2 | 6,5 | 17,5 | 1,5 | 1,5 | ||||

| 6,4 | 20,5 | 4,5 | 1,5 | 23,2 | 6,5 | 26,5 | 1,5 | 1,5 | ||||

| 8,4 | 24,5 | 4,5 | 27,2 | 6,5 | 30,5 | 1,5 | ||||||

| 10,9 | 29,5 | 4,5 | 2,5 | 32,2 | 6,5 | 31,5 | 2,5 | 1,5 | ||||

| 13,9 | 36,5 | 4,5 | 38,2 | 6,5 | 43,5 | 1,5 | ||||||

| 17,4 | 44,5 | 4,5 | 45,2 | 6,5 | 51,5 | 1,5 |

Выбор хвоста производится так же, как и в предыдущем случае, исходя из рассчитанной по (8.48) нагрузки.

Расчет крепления полюса при помощи болтов. Число болтов для крепления полюса

Центробежная сила полюса при максимальной скорости, Н,

где

Внутренний диаметр резьбы болта, м,

Рис. 8.35. Размеры паза и ласточкина хвоста Рис. 8.35. Размеры паза и ласточкина хвоста | Допустимое напряжение  для болтов из стали марок Ст5 и 30 составляет 120 МПа. Пример.Исходные данные: для болтов из стали марок Ст5 и 30 составляет 120 МПа. Пример.Исходные данные:  кг, кг,  об/мин, об/мин,  м, м,  м. Из (8.49) м. Из (8.49)  м; по (8.52) м; по (8.52)  Н. Н. |

Внутренний диаметр болта по (8.53)

По диаметру

Расчет межполюсных распорок. При вращении ротора на проводники обмотки возбуждения действует центробежная сила

а) для катушки с двумя радиусами закругления (рис. 8.36)

б) для катушки с одним радиусом закругления

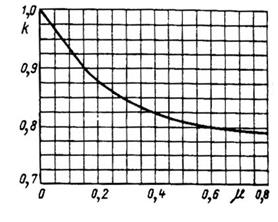

Индексы в формулах соответствуют обозначениям на рис. 8.36. Значения

Уменьшение напряжений при увеличении отношения

Рис. 8.36. К расчету межполюсных распорок Рис. 8.36. К расчету межполюсных распорок  Рис. 8.38. Межполюсные распорки Рис. 8.38. Межполюсные распорки |  Рис. 8.37. Зависимость Рис. 8.37. Зависимость  Если напряжение на изгиб медного проводника, полученное по (8.54) или (8.55), меньше или равно 50 МПа, то межполюсные распорки можно не ставить. Если же Если напряжение на изгиб медного проводника, полученное по (8.54) или (8.55), меньше или равно 50 МПа, то межполюсные распорки можно не ставить. Если же  МПа, то для укрепления обмотки между катушками следует поставить распорки (рис. 8.38). Их количество по длине машины определяют по формуле МПа, то для укрепления обмотки между катушками следует поставить распорки (рис. 8.38). Их количество по длине машины определяют по формуле  , (8.56) , (8.56)  принимается равным ближайшему целому числу. Напряжение в медном проводнике при наличии распорок, Па принимается равным ближайшему целому числу. Напряжение в медном проводнике при наличии распорок, Па  . (8.57) . (8.57) |

Боковое давление на распорку, Н,

Пример.Исходные данные:

По рис. 8.37

Определяем число распорок:

принимаем

Боковое давление на распорку по (8.58)

Центробежная сила 1 м обмотки, Н/м,

Центробежная сила кромки полюса, Н/м,

где

центра тяжести обмотки и кромки полюса, м;  и и  — размеры проводника обмотки возбуждения, м. Сила, действующая на 1 м от бокового давления обмотки через распорку, Н/м, — размеры проводника обмотки возбуждения, м. Сила, действующая на 1 м от бокового давления обмотки через распорку, Н/м,  , (8.61) где , (8.61) где  — сила бокового давления на распорку по (8.58); — сила бокового давления на распорку по (8.58);  — половина угла между полюсами; — половина угла между полюсами; |  Рис. 8.39. Силы, действующие на кромку полюса Рис. 8.39. Силы, действующие на кромку полюса |

Силы, действующие на 1 м кромки, от центробежной силы распорки, Н/м,