Что такое подготовительно заключительное время

Что такое подготовительно заключительное время

Опыт установления подготовительно-заключительного времени в мелкосерийном производстве

Это история о том, как в поисках решения конкретной задачи, поставленной передо мною руководством, я открыл универсальность применения нормативов времени для мелкосерийного производства.

После нескольких безрезультатных попыток решить все законным путем я обнаружил, что при необходимости для определения подготовительно-заключительного времени можно использовать нормативы на штучное время. И с отличным результатом!

Знаю, что это звучит как шутка. На первый взгляд совершенно несопоставимые вещи, однако работает «на ура»! Это как если бы кто-то впервые открыл для себя, что лопаткой для обуви можно чесать спину!

Но давайте обо всем по порядку…

Как мне дали важное поручение

Впервые мне довелось столкнуться с таким использованием нормативов при нормировании работ на прессах для гидроударной листовой штамповки Пинского ПО «Кузлитмаш». Сама операция по штамповке даже таких крупногабаритных и труднодеформируемых изделий, как спутниковые антенны из титановых сплавов, занимала доли секунды (речь идет о величине нормы основного времени tо), поскольку технология использовала эффект гидроудара. Немногим больше было и время вспомогательное tв, поскольку прессы «Кузлитмаша» предусматривали возможность и полуавтоматического, и автоматического режимов штамповки. Наибольшее время занимала установка технологической оснастки, а именно крупногабаритной и тяжелой матрицы.

Таким образом, если tо составляло доли секунды, tв – считанные секунды, то tпз могло вылиться в минуты и даже часы. Именно эту норму tпз мне как молодому специалисту и было поручено установить, причем сделать ее максимально жесткой, хоть как-то сопоставимой с нормой оперативного времени:

Понятно, что приходящаяся на одно изделие норма tпз определяется по формуле

где Tпз – суммарное подготовительно-заключительное время в смену,

n – размер партии изделий.

И при крупно- и среднесерийном производстве величина tпз чаще всего получается действительно сопоставимой с tоп. Однако у нас партии были небольшими, и на рост показателя n в условиях экономического спада рассчитывать особенно не приходилось.

Комментарии специалиста

В условиях мелкосерийного и единичного производства доля оперативного времени в структуре нормы штучно-калькуляционного времени действительно сравнительно мала. Больший удельный вес могут составлять даже время обслуживания рабочего места и подготовительно-заключительное время. Подготовительно-заключительное время, как время на подготовку и завершение изготовления партии деталей, в таких условиях вообще может представлять отдельный технологический процесс. Неслучайно в справочниках местных, единых и межотраслевых нормативов для мелкосерийного производства для подобных работ или приводятся отдельные карты, или они рассматриваются как технологические операции.

В поисках ответа…

Интернета на работе в те времена еще не было, я пересмотрел все бумажные нормативные справочники, которые были в нашем отделе труда и заработной платы, а также в заводской библиотеке. Конечно, прежде всего я обратил внимание на «Общемашиностроительные нормативы времени на слесарную обработку деталей и слесарно-сборочные работы по сборке машин. Мелкосерийное и единичное производство» (далее – Нормативы), но из всего 220-страничного сборника сначала мое внимание привлекли только карты 143 и 144, которые приводятся в виде табл. 1 и 2.

Карта 143 понравилась мне тем, что в ней было прямо написано то выражение, которое часто употребляли и основные, и вспомогательные рабочие, когда жаловались мне на особые трудности установки матрицы и требовали за это соответствующей доплаты, размер которой, впрочем, никто определить не мог. Выражение это было – «на ощупь», и повышающий коэффициент на норму времени был указан вполне конкретный – 1,2 (в табл. 1 выделен жирным шрифтом). Вообще карта предусматривала столько нюансов типа «стоя на коленях или сидя на корточках» или «лежа на спине, на боку, на животе и с опорой на локте», что я сразу сделал ее копию для себя лично, поскольку собирался переходить в автосервис и там эти поправочные коэффициенты могли пригодиться.

Карта 144 называлась очень привлекательно – «Подготовительно-заключительное время, время на обслуживание рабочего места, отдых и личные надобности», но меня смутило, что во всем перечне работ, включаемых в подготовительно-заключительное время, отсутствует такая процедура, как «смена матрицы», хотя что-то похожее есть в перечне работ, включаемых во время обслуживания рабочего места, – «смена и заправка затупившегося и вышедшего из строя инструмента и приспособлений». Кроме того, даже при отнесении указанной процедуры к работам самой низкой группы сложности можно было выйти на 2,5 % от оперативного времени в смену, т.е. 10 мин при Топ = 400 мин, а к работам самой высокой группы сложности – на 5 %, т.е. 20 мин, что было уже слишком много. К тому же самая высокая группа сложности более соответствовала истине, поскольку установка матрицы комбинировала в себе содержание работ II и III групп (в примечаниях к карте 144 приводилась характеристика работ по группам сложности, представленная в табл. 3, что существенно упрощало выбор нормировщиком той или иной величины из нормативной карты).

И все же установление такого норматива не казалось мне достаточно обоснованным. Я принялся читать комментарии и примечания к картам, посвященным штучному времени.

Еще больше меня расстроила фраза: «Для упрощения расчета норм времени в нормативных картах дано штучное время, в котором подготовительно-заключительное время, время на обслуживание рабочего места и время на отдых и личные надобности принято в размере 11 % от оперативного времени».

Комментарии специалиста

Сборник «Общемашиностроительные нормативы времени на слесарную обработку деталей и слесарно-сборочные работы по сборке машин. Мелкосерийное и единичное производство» достаточно известный. Его можно сравнительно легко найти в Интернете, правда, в не очень качественном, сканированном виде. Он содержит нормативные карты на комплексы и трудовые приемы слесарных и сборочных работ, имеющих применение на большинстве заводов машино- и приборостроения. Эти нормативы предназначены для расчета технически обоснованных норм времени на слесарную обработку и сборку машин в условиях мелкосерийного производства, для которых характерны такие особенности, как:

– разнообразие конструкций выпускаемых изделий;

– малые размеры партий предметов труда, запускаемых в производство;

– отсутствие взаимозаменяемости деталей и узлов;

– наличие маршрутной технологической документации;

– укрупненность операций с большим числом различных комплексов трудовых приемов;

– разнообразие работ, выполняемых слесарем-сборщиком или бригадой слесарей-сборщиков;

– преобладание универсальных приспособлений, инструмента и оборудования.

Нормативы времени разработаны с учетом следующих организационно-технических условий слесарно-сборочных работ:

1) наличие необходимого инструмента, приспособлений, испытательных стендов, подъемно-транспортных средств и другого оборудования;

2) рациональная планировка и организация рабочих мест, оборудование их необходимыми стеллажами, ящиками с ячейками и т.п.;

3) комплектование деталей, доставка их к рабочему месту производится вспомогательными рабочими;

4) получение из кладовой цеха инструмента и приспособлений самим слесарем-сборщиком;

5) прием и оформление выполненной работы осуществляется мастером и контролером ОТК, как правило, на рабочем месте.

Сборник нормативов содержит:

1) нормативные карты слесарных работ;

2) укрупненные нормативы штучного времени на комплексы слесарно-сборочных работ.

Нормирование укрупненными комплексами, приведенными в сборнике, значительно сокращает время расчета норм. При этом штучное время определяется путем простого суммирования штучного времени на отдельные приемы и комплексы сборочных работ:

где tшт – штучное время на укрупненный комплекс;

k – коэффициент, учитывающий количество собираемых узлов, изделий в партии;

3) нормативы штучного времени на комплексы приемов слесарно-сборочных работ (установочные, крепежные, пригоночные, регулировочные и прочие приемы);

4) нормативы штучного времени на отдельные приемы, связанные с выполнением сборочных операций;

5) приложение – карты на приемы и комплексы приемов работ, включенные в укрупненные нормативы штучного времени.

Работать с этими нормативами при установлении штучного времени очень удобно.

Решение найдено!

Изучая сборник нормативов, я обнаружил один интересный нюанс. Для слесарных и слесарно-сборочных работ по сборке машин мелкосерийного и единичного производства предусматривалось применение поправочных коэффициентов на величину партии, представленных в табл. 4. Именно эта небольшая табличка из нормативов навела меня на мысль, как можно решить проблему с подготовительно-заключительным временем. Ведь что это за коэффициенты, по сути своей, что они учитывают? Они корректируют норму времени в сторону ее ужесточения с учетом приноровительности рабочего к выполнению данной операции, возникающей по мере перехода от одного изделия в партии к другому.

Но тут-то меня и осенило, что нормативы штучного времени, указанные в данном сборнике, в случае необходимости и точного совпадения трудового процесса с типовым описанием можно рассматривать как варианты нормативов времени подготовительно-заключительного, тем более если функция установки матрицы будет возложена на вспомогательных рабочих, то для них она станет одним из оснований начисления заработной платы.

Расчет нормы времени

После того как стратегия действий была мною определена, расчет пошел гораздо веселее.

Итак, в качестве исходных у меня были данные, представленные в табл. 5.

В нормативных картах на сборочные работы наибольший размер деталей достигал до 4 000 мм при максимальном весе 3 000 кг. Это для наших матриц вполне подходило. Перемещение деталей, узлов при сборке было принято на расстояние до 5 м, но при перемещении на расстояние свыше 5 м предусматривается дополнительное время (см. табл. 6).

При сборке деталей, узлов весом до 20 кг перемещение и установку рекомендовалось производить вручную, детали и узлы весом свыше 20 кг – перемещать и устанавливать при помощи подъемных средств. Так мы и действовали, привлекая кран-балку с пультом дистанционного управления. (В карте на установку деталей или узлов с помощью подъемных средств предусматривалось применение тельфера, имеющего скорость перемещения 20 м/мин и скорость подъема 8 м/мин. При установке деталей или узлов с применением мостового крана к нормативному времени следовало добавлять время на вызов крана 1,3 мин, но примерно столько же в среднем уходило на ожидание в очереди на кран-балку. Принятая скорость крана при передвижении 50 м/мин, при подъеме – 8 м/мин.)

Указанное в нормативах время было определено для средних значений факторов, влияющих на продолжительность приемов работы, с указанием «до». Поэтому нужные значения следовало определять по ближайшим большим величинам факторов без интерполирования, кроме карт укрупненных комплексов, где предусматривалась интерполяция между принятыми величинами факторов.

Время в нормативных картах рассчитано на длительность выполнения сборочных комплексов и приемов работы одним слесарем-сборщиком. При выполнении работы по сборке узла или изделия одновременно двумя или большим количеством слесарей-сборщиков норму времени следует рассчитывать в зависимости от доли участия этих рабочих в выполнении сборочной операции, с учетом перекрытий и совмещения приемов работ.

Таким образом, по карте 64 для позиции 6 время для одного рабочего на установку на плоскость по риске детали весом 2 000 кг и наибольшего размера 2 000 мм равно 3,2 мин (в табл. 6 выделено жирным шрифтом), а для выполнения работы двумя рабочими нормативное штучное время будет равно:

С учетом поправочного коэффициента для партии деталей 10 шт. (попадает в диапазон более 8 деталей) – 0,85 (в табл. 4 выделено жирным шрифтом) получаем скорректированное штучное время:

Однако для нашего случая – штамповки антенны спутниковой – штучное время на смену матрицы превратится во время подготовительно-заключительное:

Выбираем из приведенных выше наиболее подходящую формулу для расчета:

и модернизируем ее для нашего случая, исключая αперер, поскольку регламентированные перерывы в данном трудовом процессе не предусмотрены:

Перерывы на отдых и личные надобности устанавливаем по карте 144 (см. табл. 2) как сумму минимального значения, традиционного для единичного и мелкосерийного производства, – на отдых и без вариантов 2 % – на личные надобности:

Поскольку производство не массовое и не крупносерийное, то время обслуживания устанавливаем без дифференциации на техническое и организационное все по той же карте 144 (см. табл. 2), но с учетом III группы сложности:

αом = 3,5 % (в табл. 2 выделено жирным шрифтом).

Оперативное время установлено циклическим хронометражом на уровне tоп = 0,5 мин и проверено по микронормативам БСМ-1.

Подставляем полученные данные в формулу и получаем искомые нормы штучного и штучно-калькуляционного времени:

tшт = 0,5 × (1 + (3,5 + 4,5) / 100) = 0,54 мин,

Самое интересное, что без каких-либо специальных подгонов получены действительно сопоставимые величины норм штучного и подготовительно-заключительного времени во избежание возможных конфликтов между основными и вспомогательными рабочими, если на последних будут возложены функции наладки оборудования.

Классификация затрат рабочего времени

по состоянию на 01.2010

Классификация затрат рабочего времени

У.В. Хорошавина,

библиотекарь 1 категории отдела библиотечно-информационных технологий РНТБ

При изучении трудовых процессов и разработке норм труда наиболее актуальными являются вопросы о том, какие затраты рабочего времени являются необходимыми и должны регламентироваться с последующим включением в трудовую норму, а какие считаются излишними, нерациональными затратами и потерями. Для решения поставленных вопросов на практике применяются различные виды классификаций рабочего времени, получаемые путем разделения последнего по различным категориям затрат.

Для анализа содержания труда библиотечных работников может применяться один из видов классификаций затрат рабочего времени, характерный для отраслей непроизводственной сферы, общая структура которого приведена на рисунке 1.

Рассмотрим более подробно приведенные в данной классификации категории затрат рабочего времени на примере библиотечно-информационных процессов.

Рабочее время — это установленная законодательством продолжительность рабочего дня, рабочей недели, то есть период времени, в течение которого исполнитель находится на рабочем месте в связи с выполняемой им работой.

Все рабочее время исполнителя подразделяется на время работы, затрачиваемое на действия, связанные с ее выполнением, и время перерывов, в течение которых трудовой процесс не осуществляется.

Время работы подразделяется на время выполнения производственного задания и время работы, не предусмотренной производственным заданием. К работе, не предусмотренной производственным заданием, относятся случайные работы, вызванные производственной необходимостью и не входящие в круг функциональных обязанностей исполнителя, возложенные на сотрудника специальным распоряжением руководителя. Категория этих затрат не относится к нормируемым.

Время выполнения производственного задания разделяют на оперативное время и время подготовительно-заключительной работы, в том числе по обслуживанию рабочего места.

Оперативное время – это время, затраченное сотрудниками отделов на выполнение повседневных повторяющихся практических заданий (видов работ). Оперативное время включает основное и вспомогательное время. Например, при выполнении работы по вводу информации в ПЭВМ основное время – это набор текста, а вспомогательное – редактирование текста.

Подготовительно-заключительное время – это время, затрачиваемое работником на подготовку к выполнению заданной работы и действия, связанные с ее окончанием. Сюда можно отнести:

Величина подготовительно-заключительного времени не зависит от объема работы, выполняемой по данному заданию. Поэтому, когда длительное время выполняется одна и та же работа, подготовительно-заключительное время в расчете на единицу продукции будет незначительным по величине. В практике нормирования подготовительно-заключительное время устанавливается, как правило, на выполнение конкретного задания (например: обработка, подбор, расстановка партии изданий и т.д.)

Теперь рассмотрим вторую составляющую рабочего времени, а именно время перерывов.

Время перерывов делится на время регламентированных перерывов и время нерегламентированных перерывов.

В состав регламентированных перерывов входит время на отдых и личные надобности в размере 12% от оперативного времени для библиотечно-информационных процессов, выполняемых без привлечения ПЭВМ, а также с учетом работы на ПЭВМ (где время работы на ПЭВМ составляет до 50% от оперативного времени) (рисунок 2 (А)).

Если время работы на ПЭВМ составляет не менее 50% от оперативного времени, то в соответствии с СанПиН 9-131 РБ 2000 «Гигиенические требования к видеодисплейным терминалам, электронно-вычислительным машинам и организации работы» вводятся дополнительные регламентированные перерывы (рисунок 2(В)).

Рис. 2 Доля регламентированных перерывов в структуре рабочего времени (без учета технологических перерывов)

Время регламентированных перерывов в течение рабочего дня (смены) зависит от его (ее) продолжительности, вида и категории трудовой деятельности. В соответствии с этим установлены следующие виды трудовой деятельности:

Для каждого из указанных видов трудовой деятельности в свою очередь устанавливается 3 категории тяжести и напряженности работы, которые определяются по суммарному числу считываемых знаков за рабочую смену в случае считывания или ввода информации, или по суммарному времени непосредственной работы в случае творческой работы в режиме диалога с ПЭВМ.

При выполнении в течение рабочего дня работ, относящихся к разным группам, за основную работу с ПЭВМ следует принимать такую, которая занимает не менее 50 % времени в течение рабочего дня (смены).

При 8-часовой рабочей смене и работе с ПЭВМ регламентированные перерывы устанавливаются в зависимости от категории (см. таблицу 1):

Продолжительность непрерывной работы с ПЭВМ без регламентированного перерыва не должна превышать 2 часов.

Также в состав регламентированных перерывов входит время перерывов, установленных технологическим процессом (для библиотечных процессов, например – ожиданием обслуживания читателя).

Время нерегламентированных перерывов включает время перерывов, вызванных:

Для анализа содержания труда библиотечных работников может также применяться другой вид классификаций затрат рабочего времени, при котором все перечисленные затраты рабочего времени делятся на нормируемые и ненормируемые. Нормируемые затраты включаются в норму. Они необходимы для выполнения заданной работы.

Общая структура такого вида классификации приведена на рисунке 3.

К нормируемым затратам рабочего времени относятся:

Ненормируемые затраты рабочего времени:

Кроме того, следует отметить, что в библиотеках также выделяется:

Ненормируемые затраты времени (время случайной и непроизводительной работы и не регламентируемых перерывов) в норму времени не включаются. Они являются прямыми потерями рабочего времени.

Таким образом, классификация затрат рабочего времени исполнителя позволяет выявить величину и причины потерь, а также нерациональных затрат рабочего времени. В этих целях производится изучение затрат времени на рабочем месте.

Список использованной литературы

1. СанПиН 9-131 РБ 2000 (СанПиН 2.2.2.9-131 РБ). Гигиенические требования к видеодисплейным терминалам, электронно-вычислительным машинам и организации работы : утв. 10.11.00 // Сборник официальных документов по медицине труда и производственной санитарии.- Минск, 2003. –Ч. 5.- С. 40-73.

2. Заочная школа общественных нормировщиков. Занятие 5-е. Методика учета Рабочего времени и классификация его затрат. Категории затрат рабочего времени // Научные и технические библиотеки. – 1985. — № 5. — С. 33-39.

3. Классификация затрат рабочего времени // Библиотеки учебных заведений. — Москва, 2008.- № 25-28, спец. прил. № 2 (Нормирование библиотечных процессов. Порядок разработки и применения норм). — С. 23-30.

4. Редькина, Н. С. Технологическая работа в библиотеке : практическое пособие / Н. С. Редькина. — Новосибирск : ГПНТБ СО РАН, 2006. — 103 с.

Как рассчитать подготовительно заключительное время. Расчет технической нормы времени

Техническая норма времени на обработку заготовки является одной из основных параметров для расчета стоимости изготовляемой детали, числа производственного оборудования, заработной платы рабочих и планирования производства.

Техническую норму времени определяют на основе технических возможностей технологической оснастки, режущего инструмента, станочного оборудования и правильной организации рабочего места.

Норма времени является одним из основных факторов для оценки совершенства технологического процесса и выбора наиболее прогрессивного варианта обработки заготовки.

В крупносерийном и массовом производстве общая норма времени (мин) на механическую обработку одной заготовки

Т ш =Т о +Т в +Т т.о +Т о.п,

Технологическое время для многих видов обработки

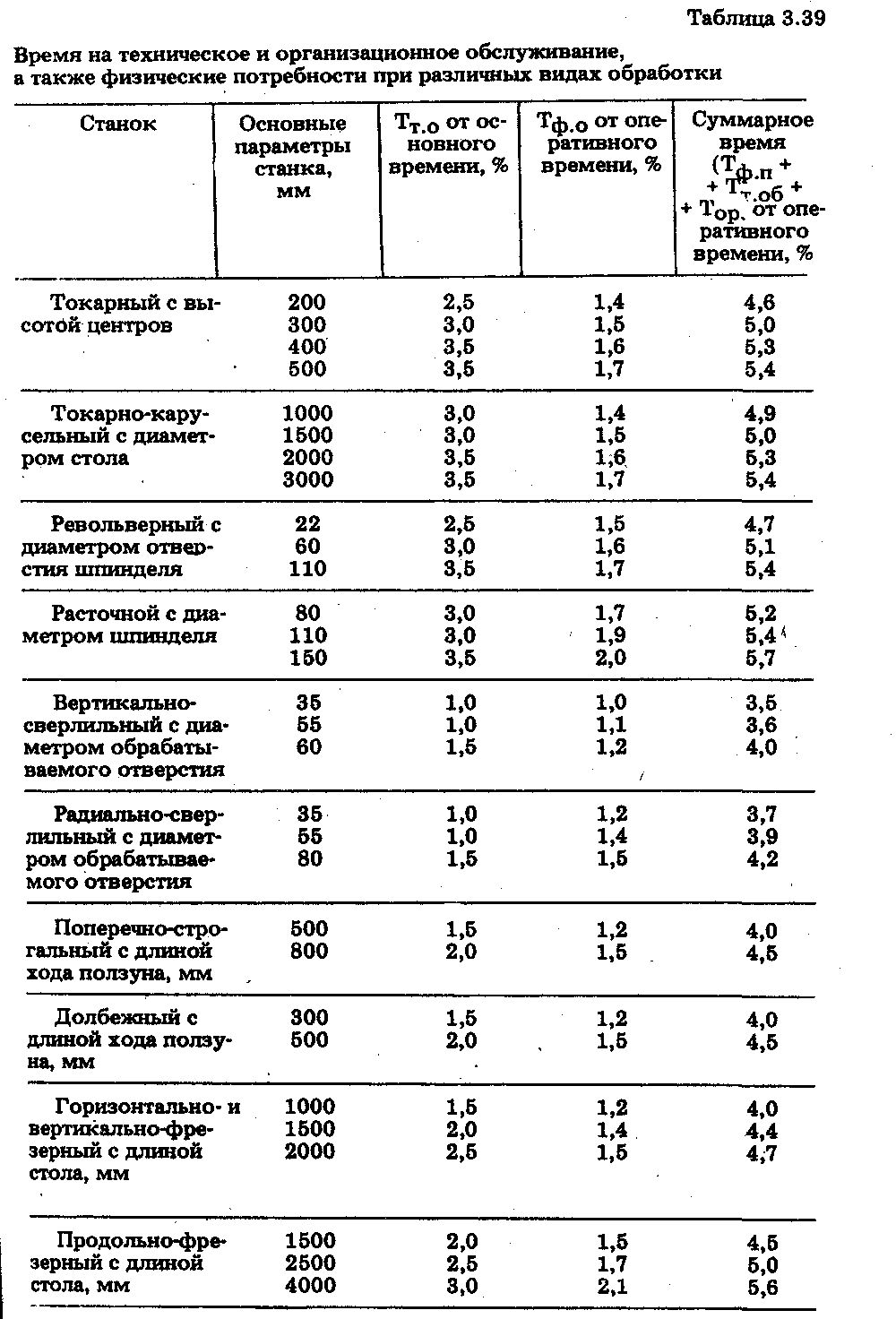

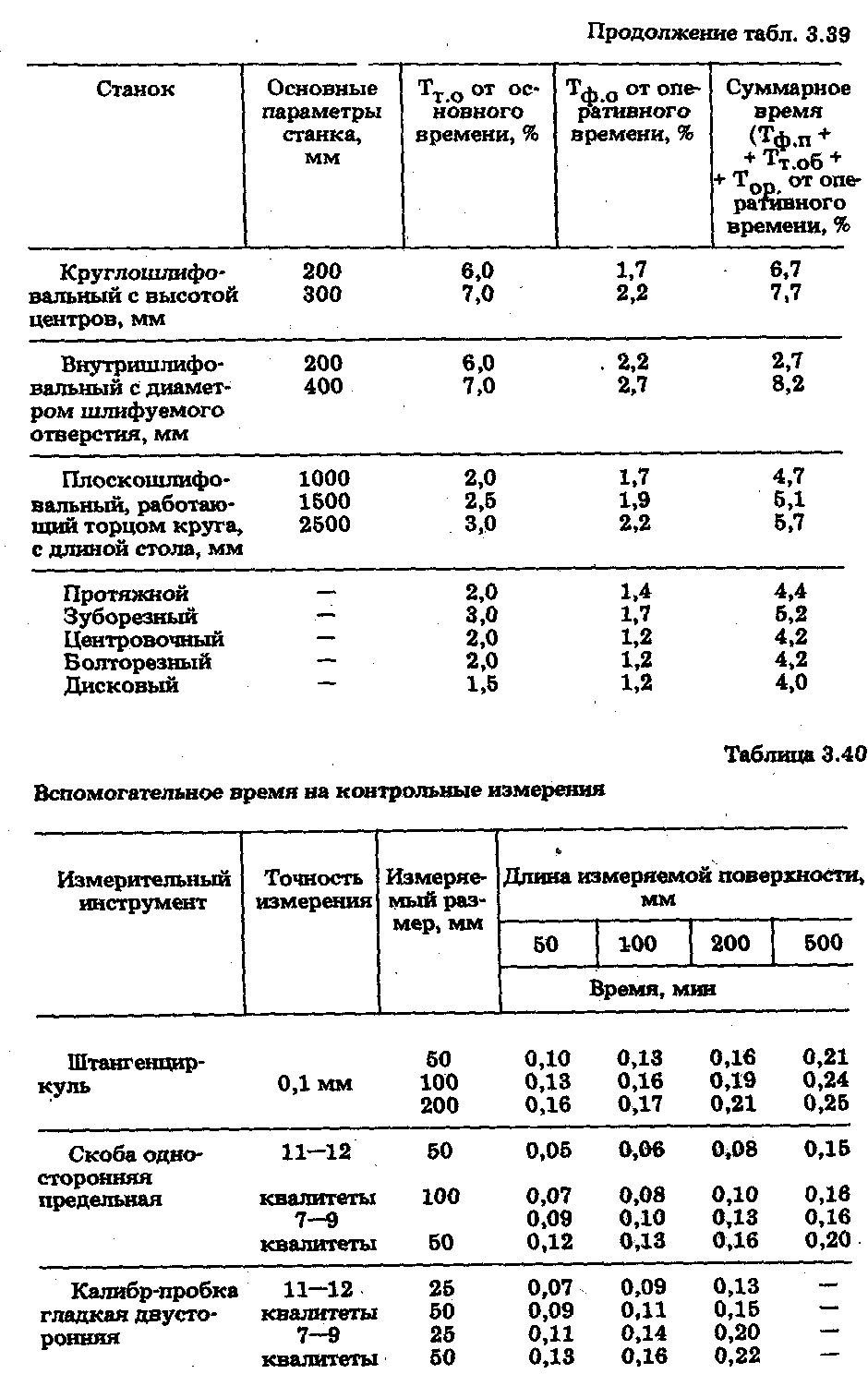

Вспомогательное время на обработку заготовки Т в зависит от степени механизации, массы заготовки и других элементов, выполняемых на данной операции. Вспомогательное время на контрольные измерения выбирают в зависимости от точности измерения и вида измерительного инструмента. Вспомогательное время определяют по нормативным таблицам. Оно зависит от выбранной технологической оснастки, методов обработки и станочного оборудования.

Вспомогательное время Т в состоит из времени на установку и снятия детали; времени, связанного с переходом (установки инструмента по лимбу, упору, разметке; предварительного промера; взятия пробной стружки и др.); времени, связанного с переходом на приемы, не вошедшие в комплексы (изменения частоты вращения шпинделя станка, изменения подачи, поворота резцовой головки и др.); вспомогательного времени на контрольные измерения, которые устанавливают по нормативным таблицам в зависимости от точности измерения, размеров измеряемых поверхностей с учетом коэффициента периодичности. Вспомогательное время на технологическую операцию

Т в = (Т у c т, + Т пер + Т пер.к + Т изм) К t в,

Время на техническое обслуживание рабочего места, затрачиваемое на установку, снятие и замену затупившихся режущих инструментов, на заправку шлифовальных кругов, смазывание и подналадку станка, уборку стружки в процессе работы и т. д.

В серийном и единичном производстве за техническую норму времени принимается штучно-калькуляционное время

Среднее значение поправочных коэффициентов

1. Установить, закрепить, раскрепить и снять четыре заготовки.

2. Фрезеровать зубья m =4мм, z = 40.

Решение.1. Выбираем червячную модульную фрезу с наружным диаметром D д = 100мм, с модулем m = 4 мм по ГОСТ 9224-74. Червячная фреза двузаходная, класса точности С. Направление подъема витка фрезы и зуба нарезаемого колеса одноименное. Материал режущей части червячной фрезы из стали Р18 ГОСТ 19256-73. Стойкость фрезы Т ст = 480 мин.

2. Нарезание зубьев зубчатого колеса производим за один рабочий ход. Глубина резания t p = 9 мм.

s расч =s табл К м К в =1,4*0,9*0,8=1,008 мм/об

Принимаем по паспорту станка,s ст = 1 мм/об.

Определяем расчетную скорость резания по формуле

V расч =s табл К м v К ŋ =0,7*0,8*0,9=0,5 м/с

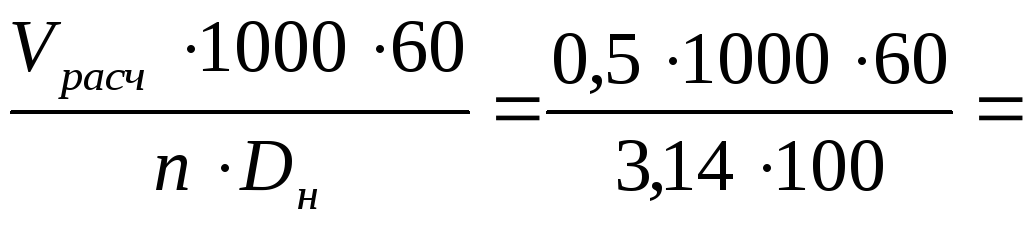

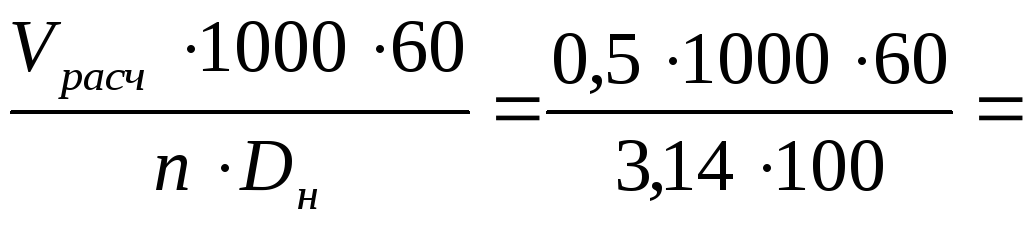

5. Определяем частоту вращения червячной фрезы

Устанавливаем частоту вращения фрезы по паспорту станка, где n ст = 100 об/мин.

Время на организационное обслуживание и физические потребности

Вспомогательное время на контрольные измерения

6. Действительную скорость резания определяем по формуле

v д =D н n ст /(1000 60) =3,14 100 100/ (1000 60) = 0,62 м/с.

7. Длину рабочего хода инструмента в процессе обработки определяем по формуле

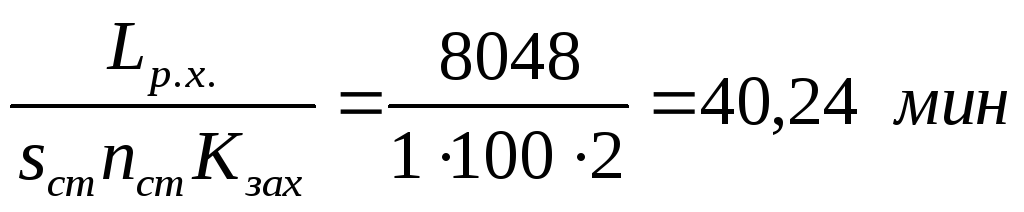

L р.х = (L pa сч +l 1 +l 2 +l 3)z 3 = (160+2+37,2+2)40 =8048 мм.

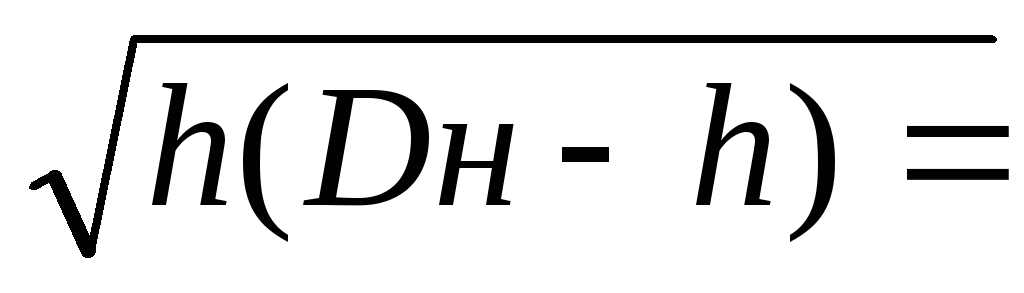

L расч = 40 мм (принимаем по чертежу детали) l 1 = 2 мм; l 3 = 2 мм. Величину врезания l 2 определяем по формуле

В связи с одновременной обработкой четырех зубчатых колес необходимо увеличить L расч в 4 раза (L расч = 40 4 = 160 мм).

8. Основное (технологическое) время на обработку зубьев четырех зубчатых колес определяем по формуле:

На одно нарезаемое зубчатое колесо основное время составит Т о = 40,24/4 = 10,06 мин.

9. Вспомогательное время на операцию Т в определяют по нормативным таблицам. Вспомогательное время на установку детали на оправку с массой до 5 кг Т уст = 0,7 мин. Добавочное вспомогательное время на каждую последующую установку детали Т доб на оправку составит Т доб = 0,26 мин.

Время на контрольные измерения в норму вспомогательного времени не включается, так как перекрывается основным временем.

10. Время на обслуживание рабочего места для зуборезных работ определяются (в %) от основного времени, где а т о = 3 %:

Т т.о. =Т о а т.о. /100=10,063/100=0,3 мин.

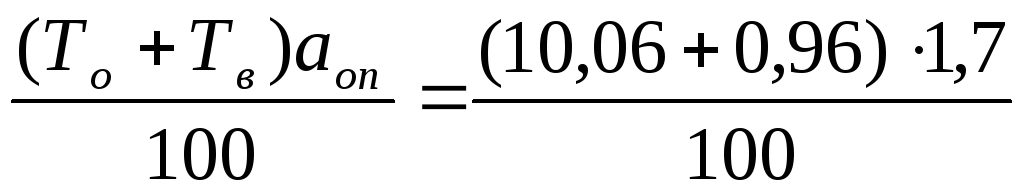

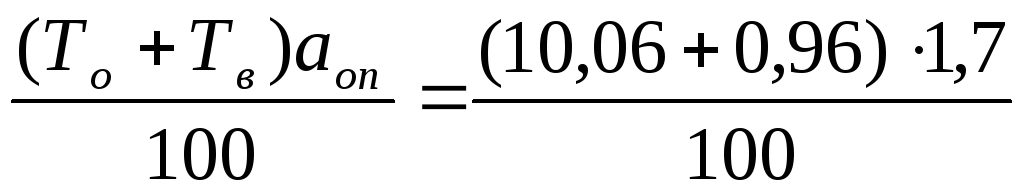

11. Время на отдых и естественные надобности рабочего определяют (в %) от оперативного времени, где а оп = 1,7 % :

12. Штучное время на изготовление одной детали составит:

Т ш =Т о +Т в +Т т.о +Т оп =10,06+0,96+0,3+0,2=12,52 мин.

Подготовительно-заключительноевремя для массового производства не определяется.

Рис. 6.2. Классификация затрат рабочего времени:

Рис. 6.3. Структура полной нормы времени на операцию:

Как видно из рис. 6.3, полная норма времени на операцию (штучно-калькуляционная норма) t шк определяется следующим образом:

где t ш – норма штучного времени;

t пз – норма подготовительно-заключительного времени на партию;

n – размер партии, шт.;

t o – основное время;

t * в – вспомогательное время, не перекрываемое основным;

t * то – время технического обслуживания, не перекрываемое основным;

Длительность операционного цикла зависит от времени выполнения операции над единицей продукции (штукой), от числа единиц продукции в партии, поступающей на операцию, от числа рабочих мест на операции (число каналов обслуживания в многоканальном устройстве).

Расчет операционного цикла. При расчете операционного цикла возможны следующие простейшие случаи.

Порядок прохождения партии через операцию. Операция может иметь сложную структуру и состоять из многих переходов, выполняемых на одном рабочем месте. Под переходом понимается часть операции, выполняемая над одной или несколькими поверхностями детали одним или несколькими инструментами одновременно при одном режиме резания. В этом случае на операционный цикл Т o влияет порядок прохождения партии через операцию, так как от этого зависят затраты времени, в частности, на установку и снятие детали в оборудовании, а также на переналадку оборудования при чередовании переходов. На рис. 6.4 показаны два возможных вида прохождения партии через операцию:

Рис 6.4. Виды прохождения партии продукции в операции:

Техническая норма времени на обработку заготовки является одной из основных параметров для расчета стоимости изготовляемой детали, числа производственного оборудования, заработной платы рабочих и планирования производства.

Техническую норму времени определяют на основе технических возможностей технологической оснастки, режущего инструмента, станочного оборудования и правильной организации рабочего места.

Норма времени является одним из основных факторов для оценки совершенства технологического процесса и выбора наиболее прогрессивного варианта обработки заготовки.

В крупносерийном и массовом производстве общая норма времени (мин) на механическую обработку одной заготовки

Т ш =Т о +Т в +Т т.о +Т о.п,

Технологическое время для многих видов обработки

Вспомогательное время на обработку заготовки Т в зависит от степени механизации, массы заготовки и других элементов, выполняемых на данной операции. Вспомогательное время на контрольные измерения выбирают в зависимости от точности измерения и вида измерительного инструмента. Вспомогательное время определяют по нормативным таблицам. Оно зависит от выбранной технологической оснастки, методов обработки и станочного оборудования.

Вспомогательное время Т в состоит из времени на установку и снятия детали; времени, связанного с переходом (установки инструмента по лимбу, упору, разметке; предварительного промера; взятия пробной стружки и др.); времени, связанного с переходом на приемы, не вошедшие в комплексы (изменения частоты вращения шпинделя станка, изменения подачи, поворота резцовой головки и др.); вспомогательного времени на контрольные измерения, которые устанавливают по нормативным таблицам в зависимости от точности измерения, размеров измеряемых поверхностей с учетом коэффициента периодичности. Вспомогательное время на технологическую операцию

Т в = (Т у c т, + Т пер + Т пер.к + Т изм) К t в,

Время на техническое обслуживание рабочего места, затрачиваемое на установку, снятие и замену затупившихся режущих инструментов, на заправку шлифовальных кругов, смазывание и подналадку станка, уборку стружки в процессе работы и т. д.

В серийном и единичном производстве за техническую норму времени принимается штучно-калькуляционное время

Среднее значение поправочных коэффициентов

1. Установить, закрепить, раскрепить и снять четыре заготовки.

2. Фрезеровать зубья m =4мм, z = 40.

Решение.1. Выбираем червячную модульную фрезу с наружным диаметром D д = 100мм, с модулем m = 4 мм по ГОСТ 9224-74. Червячная фреза двузаходная, класса точности С. Направление подъема витка фрезы и зуба нарезаемого колеса одноименное. Материал режущей части червячной фрезы из стали Р18 ГОСТ 19256-73. Стойкость фрезы Т ст = 480 мин.

2. Нарезание зубьев зубчатого колеса производим за один рабочий ход. Глубина резания t p = 9 мм.

s расч =s табл К м К в =1,4*0,9*0,8=1,008 мм/об

Принимаем по паспорту станка,s ст = 1 мм/об.

Определяем расчетную скорость резания по формуле

V расч =s табл К м v К ŋ =0,7*0,8*0,9=0,5 м/с

5. Определяем частоту вращения червячной фрезы

Устанавливаем частоту вращения фрезы по паспорту станка, где n ст = 100 об/мин.

Время на организационное обслуживание и физические потребности

Вспомогательное время на контрольные измерения

6. Действительную скорость резания определяем по формуле

v д =D н n ст /(1000 60) =3,14 100 100/ (1000 60) = 0,62 м/с.

7. Длину рабочего хода инструмента в процессе обработки определяем по формуле

L р.х = (L pa сч +l 1 +l 2 +l 3)z 3 = (160+2+37,2+2)40 =8048 мм.

L расч = 40 мм (принимаем по чертежу детали) l 1 = 2 мм; l 3 = 2 мм. Величину врезания l 2 определяем по формуле

В связи с одновременной обработкой четырех зубчатых колес необходимо увеличить L расч в 4 раза (L расч = 40 4 = 160 мм).

8. Основное (технологическое) время на обработку зубьев четырех зубчатых колес определяем по формуле:

На одно нарезаемое зубчатое колесо основное время составит Т о = 40,24/4 = 10,06 мин.

9. Вспомогательное время на операцию Т в определяют по нормативным таблицам. Вспомогательное время на установку детали на оправку с массой до 5 кг Т уст = 0,7 мин. Добавочное вспомогательное время на каждую последующую установку детали Т доб на оправку составит Т доб = 0,26 мин.

Время на контрольные измерения в норму вспомогательного времени не включается, так как перекрывается основным временем.

10. Время на обслуживание рабочего места для зуборезных работ определяются (в %) от основного времени, где а т о = 3 %:

Т т.о. =Т о а т.о. /100=10,063/100=0,3 мин.

11. Время на отдых и естественные надобности рабочего определяют (в %) от оперативного времени, где а оп = 1,7 % :

12. Штучное время на изготовление одной детали составит:

Т ш =Т о +Т в +Т т.о +Т оп =10,06+0,96+0,3+0,2=12,52 мин.

Подготовительно-заключительноевремя для массового производства не определяется.