к какой группе посадок относится посадка 25h7 js6

Основные таблицы допусков и посадок

Основные термины и определения

Государственные стандарты (ГОСТ 25346-89, ГОСТ 25347-82, ГОСТ 25348-89) заменили систему допусков и посадок ОСТ, которая действовала до января 1980 года.

Термины приведены согласно ГОСТ 25346-89 «Основные нормы взаимозаменяемости. Единая система допусков и посадок».

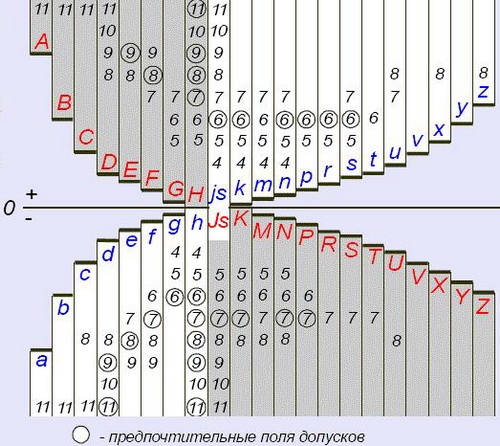

СХЕМА ОСНОВНЫХ ПОЛЕЙ ДОПУСКОВ

Назначение посадок. Посадки выбирают в зависимости от назначения и условий работы оборудования и механизмов, их точности, условий сборки. При этом необходимо учитывать и возможность достижения точности при различных методах обработки изделия. В первую очередь должны применяться предпочтительные посадки. В основном применяют посадки в системе отверстия. Посадки системы вала целесообразны при использовании некоторых стандартных деталей (например, подшипников качения) и в случаях применения вала постоянного диаметра по всей длине для установки на него нескольких деталей с различными посадками.

Допуски отверстия и вала в посадке не должны отличаться более чем на 1-2 квалитета. Больший допуск, как правило, назначают для отверстия. Зазоры и натяги следует рассчитывать для большинства типов соединений, в особенности для посадок с натягом, подшипников жидкостного трения и других посадок. Во многих случаях посадки могут назначаться по аналогии с ранее спроектированными изделиями, сходными по условиям работы.

Примеры применения посадок, относящиеся главным образом к предпочтительным посадкам в системе отверстия при размерах 1-500 мм.

Посадки с зазором. Сочетание отверстия Н с валом h (скользящие посадки) применяют главным образом в неподвижных соединениях при необходимости частой разборки (сменные детали), если требуется легко передвигать или поворачивать детали одну относительно другой при настройке или регулировании, для центрирования неподвижно скрепляемых деталей.

Посадку H7/h6 применяют:

— для сменных зубчатых колес в станках;

— в соединениях с короткими рабочими ходами, например для хвостовиков пружинных клапанов в направляющих втулках (применима также посадка H7/g6);

— для соединения деталей, которые должны легко передвигаться при затяжке;

— для точного направления при возвратно-поступательных перемещениях (поршневой шток в направляющих втулках насосов высокого давления);

— для центрирования корпусов под подшипники качения в оборудовании и различных машинах.

Посадку H8/h7 используют для центрирующих поверхностей при пониженных требованиях к соосности.

Посадки H8/h8, H9/h8, H9/h9 применяют для неподвижно закрепляемых деталей при невысоких требованиях к точности механизмов, небольших нагрузках и необходимости обеспечить легкую сборку (зубчатые колеса,муфты, шкивы и другие детали, соединяющиеся с валом шпонкой; корпуса подшипников качения, центрирование фланцевых соединений), а также в подвижных соединениях при медленных или редких поступательных и вращательных перемещениях.

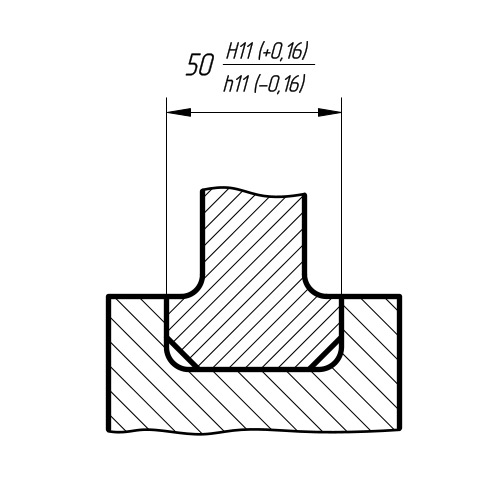

Посадку H11/h11 используют для относительно грубо центрированных неподвижных соединений (центрирование фланцевых крышек, фиксация накладных кондукторов), для неответственных шарниров.

Посадка H7/g6 характеризуется минимальной по сравнению с остальными величиной гарантированного зазора. Применяют в подвижных соединениях для обеспечения герметичности (например, золотник во втулке пневматической сверлильной машины), точного направления или при коротких ходах (клапаны в клапанной коробке) и др. В особо точных механизмахприменяют посадки H6/g5 и даже H5/g4.

Посадки Н7/е7, Н7/е8, Н8/е8 и Н8/е9 применяют в подшипниках при высокой частоте вращения (в электродвигателях, в механизме передач двигателя внутреннего сгорания), при разнесенных опорах или большой длине сопряжения, например, для блока зубчатых колес в станках.

Посадка H11/d11 применяется для подвижных соединений, работающих в условиях пыли и грязи (узлы сельскохозяйственных машин, железнодорожных вагонов), в шарнирных соединениях тяг, рычагов и т. п., для центрирования крышек паровых цилиндров с уплотнением стыка кольцевыми прокладками.

Переходные посадки. Предназначены для неподвижных соединений деталей, подвергающихся при ремонтах или по условиям эксплуатации сборке и разборке. Взаимная неподвижность деталей обеспечивается шпонками, штифтами, нажимными винтами и т.п. Менее тугие посадки назначают при необходимости в частых разборках соединения, при неудобствах требуется высокая точность центрирования, при ударных нагрузках и вибрациях.

Посадка Н7/п6 (типа глухой) дает наиболее прочные соединения. Примеры применения:

— для зубчатых колес, муфт, кривошипов и других деталей при больших нагрузках, ударах или вибрациях в соединениях, разбираемых обычно только при капитальном ремонте;

— посадка установочных колец на валах малых и средних электромашин; в) посадка кондукторных втулок, установочных пальцев, штифтов.

Посадка Н7/к6 (типа напряженной) в среднем дает незначительный зазор (1-5 мкм) и обеспечивает хорошее центрирование, не требуя значительных усилий для сборки и разборки. Применяется чаще других переходных посадок: для посадки шкивов, зубчатых колес, муфт, маховиков (на шпонках), втулок подшипников.

Посадка H7/js6 (типа плотной) имеет большие средние зазоры, чем предыдущая, и применяется взамен ее при необходимости облегчить сборку.

Посадку Н7/р6 применяют при сравнительно небольших нагрузках (например, посадка на вал уплотнительного кольца, фиксирующего положение внутреннего кольца подшипника у крановых и тяговых двигателей).

Посадки Н7/г6, H7/s6, H8/s7 используют в соединениях без крепежных деталей при небольших нагрузках (например, втулка в головке шатуна пневматического двигателя) и с крепежными деталями при больших нагрузках (посадка на шпонке зубчатых колес и муфт в прокатных станах, нефтебуровом оборудовании и др.).

Посадки Н7/u7 и Н8/u8 применяют в соединениях без крепежных деталей при значительных нагрузках, в том числе знакопеременных (например, соединение пальца с эксцентриком в режущем аппарате уборочных сельскохозяйственных машин); с крепежными деталями при очень больших нагрузках (посадка крупных муфт в приводах прокатных станов), при небольших нагрузках, но малой длине сопряжения (седло клапана в головке блока цилиндров грузового автомобиля, втулка в рычаге очистки зерноуборочного комбайна).

Посадки с натягом высокой точности Н6/р5, Н6/г5, H6/s5 применяют относительно редко и в соединениях, особо чувствительных к колебаниям натягов, например посадка двухступенчатой втулки на вал якоря тягового электродвигателя.

Допуски по 12-18-му квалитетам характеризуют несопрягаемые или сопрягаемые размеры относительно низкой точности. Многократно повторяющиеся предельные отклонения в этих квалитетах разрешается не указывать у размеров, а оговаривать общей записью в технических требованиях.

ЕСДП рекомендует применять преимущественно посадки в системе отверстия (основное отверстие Н) и в системе вала (основной вал h).

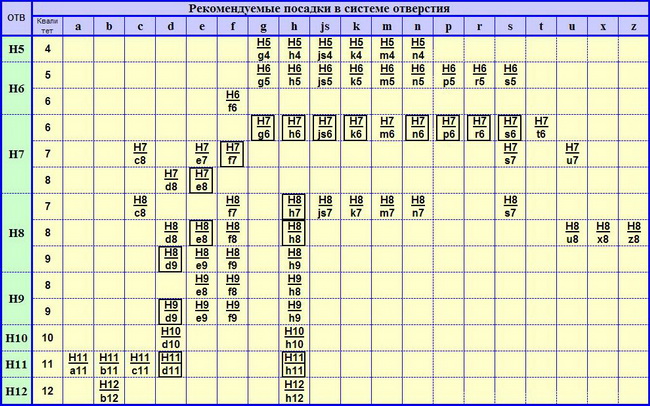

РЕКОМЕНДУЕМЫЕ ПОСАДКИ В СИСТЕМЕ ОТВЕРСТИЯ

при размерах от 1 до 500 мм

Предпочтительные посадки помещены в рамку.

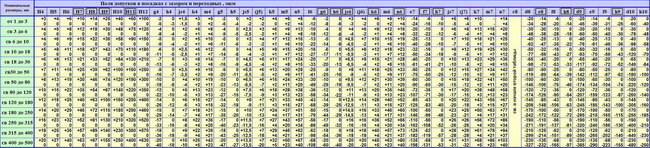

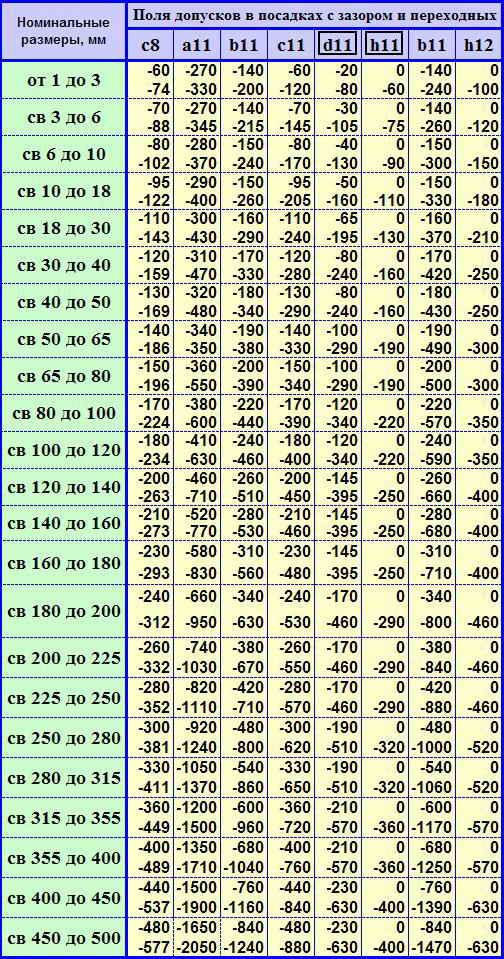

ПОЛЯ ДОПУСКОВ В ПОСАДКАХ С ЗАЗОРОМ И ПЕРЕХОДНЫХ

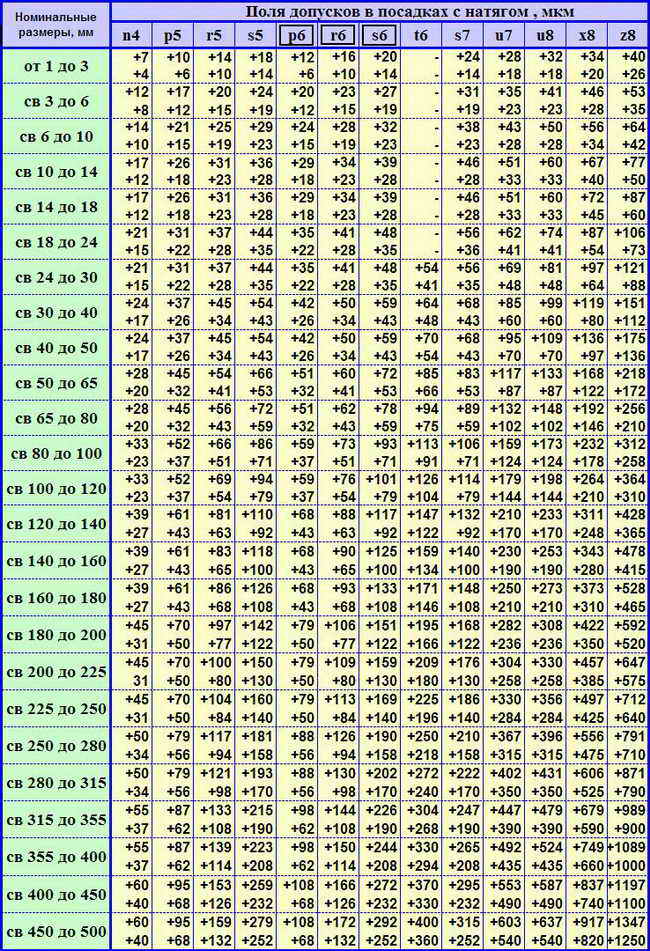

ПОЛЯ ДОПУСКОВ В ПОСАДКАХ С НАТЯГОМ

Электронная таблица допусков отверстий и валов с указанием полей по старой системе ОСТ и по ЕСДП.

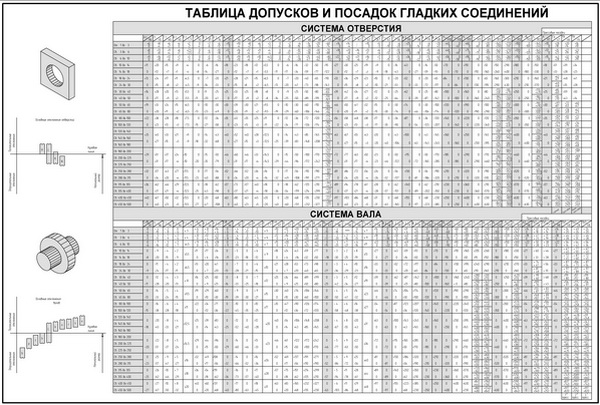

Полная таблица допусков и посадок гладких соединений в системах отверстия и вала, с указанием полей допусков по старой системе ОСТ и по ЕСДП:

Таблицы Допусков углов

ГОСТ 25346-89 «Основные нормы взаимозаменяемости. Единая система допусков и посадок. Общие положения, ряды допусков и основных отклонений»

ГОСТ 8908-81 «Основные нормы взаимозаменяемости. Нормальные углы и допуски углов»

ГОСТ 24642-81 «Основные нормы взаимозаменяемости. Допуски формы и расположения поверхностей. Основные термины и определения»

ГОСТ 24643-81 «Основные нормы взаимозаменяемости. Допуски формы и расположения поверхностей. Числовые значения»

ГОСТ 2.308-79 «Единая система конструкторской документации. Указание на чертежах допусков формы и расположения поверхностей»

ГОСТ 14140-81 «Основные нормы взаимозаменяемости. Допуски расположения осей отверстий для крепежных деталей»

Примеры применения посадок в системе отверстия при размерах 1-500 мм

Краткая характеристика и примеры применения посадок, относящиеся главным образом к предпочтительным посадкам в системе отверстия при размерах 1-500 мм.

Посадки с зазором

H6/h5 – особо точное центрирование (пиноли в корпусе бабки станка).

H7/h6 – сменные зубчатые колеса; соединения с короткими рабочими ходами; соединение деталей, которые должны легко передвигаться при затяжке; точное направление при возвратно-поступательных перемещениях; центрирование корпусов под подшипники качения.

H8/h7 – центрирующие поверхности при пониженных требованиях к соосности.

H8/h8, H9/h8, H9/h9 – неподвижно закрепляемые детали при невысоких требованиях к точности, небольших нагрузках и необходимости обеспечить легкую сборку (зубчатые колеса, муфты, шкивы и др. детали с валом на шпонке).

H11/h11 – грубое центрирование неподвижных соединений (центрирование фланцевых крышек), для неответственных шарниров.

H7/g6 – минимальная величина гарантированного зазора (неподвижные соединения для обеспечения герметичности, точное направление или при коротких ходах).

H7/f7 – подшипники скольжения при умеренных и постоянных скоростях и нагрузках.

H6/f6 – точные подшипники.

H8/f8, H8/f9, H9/f9 – подшипники скольжения при нескольких или разнесенных опорах (крупные подшипники, посадки сцепных муфт, поршней, центрирование крышек поршней).

H7/e7, H7/e8, H8/e8, H8/e9 – подшипники при высокой частоте вращения (электродвигатели, механизм передач ДВС), при разнесенных опорах или большой длине сопряжения.

H8/d9, H8/d9 – поршни паровых машин и компрессоров.

H7/d8, H8/d8 – крупные подшипники при высокой частоте вращения.

H11/d11 – подвижные соединения работающие в условиях пыли и грязи, в шарнирных соединениях тяг, рычагов.

Переходные посадки

H7/n7 (глухая) – наиболее прочное соединение (зубчатые колеса, муфты, кривошипы и другие детали при больших нагрузках, ударах или вибрациях в соединениях, разбираемых обычно только при капитальном ремонте); посадка установочных колец на валах малых и средних электромашин; посадка кондукторных втулок, установочных пальцев, штифтов. Сборка производится под прессом.

H7/m6 (тугая) – слабее посадки типа глухой, ее применяют при необходимости изредка разбирать соединение.

H7/k6 (напряженная) – дает незначительный зазор 1-5мкм и обеспечивает хорошее центрирование, не требуя значительных усилий для сборки и разборки.

H7/j6 (плотная) – имеет бОльшие средние зазоры, чем предыдущая и применяется взамен ее при необходимости облегчить сборку.

Посадки с натягом

H7/p6 – небольшие нагрузки (посадка на вал уплотнительного кольца, фиксирующего положение внутреннего кольца подшипника у крановых и тяговых двигателей).

H7/r6, H7/s6, H8/s7 – соединения без крепежных деталей при небольших нагрузках и с крепежными деталями при больших нагрузках (посадка на шпонке).

H7/u7 и H8/u8 – соединения без крепежных деталей при значительных нагрузках, в том числе знакопеременных; с крепежными деталями при очень больших нагрузках; при небольших нагрузках, но малой длине сопряжения.

H8/x8 и H8/z8 – большой натяг и допуск натяга, в тяжелонагруженных соединениях или материалах с относительно небольшим модулем упругости.

К какой группе посадок относится посадка 25h7 js6

Основные нормы взаимозаменяемости

ЕДИНАЯ СИСТЕМА ДОПУСКОВ И ПОСАДОК

Поля допусков и рекомендуемые посадки

Basic norms of interchangebility. Unified sistem of tolerances and fits. Tolerance zones and recommendalle fils*

Дата введения 1983-07-01

1. РАЗРАБОТАН И ВНЕСЕН Министерством станкостроительной и инструментальной промышленности СССР

2. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного комитета СССР по стандартам от 21.07.82 N 2764

3. Стандарт полностью соответствует СТ СЭВ 144-88

4. Стандарт соответствует международным стандартам ИСО 286-2-88*, ИСО 1829 в части отобранных полей допусков

5. ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

Обозначение НТД, на который дана ссылка

6. ИЗДАНИЕ с Изменением N 1, утвержденным в октябре 1989 г. (ИУС 1-90)

Настоящий стандарт распространяется на гладкие элементы деталей с номинальными размерами до 3150 мм и устанавливает поля допусков для гладких деталей в посадках и для несопрягаемых элементов.

1. ОБЩИЕ ПОЛОЖЕНИЯ

1.1. Устанавливаемые настоящим стандартом поля допусков валов и отверстий являются ограничительным отбором для общего применения из всей совокупности полей допусков, которые могут быть получены различным сочетанием основных отклонений и допусков по ГОСТ 25346.

Поля допусков, не включенные в данный стандарт, являются специальными. Их применение допускается лишь в технически и экономически обоснованных случаях (если применение полей допусков по настоящему стандарту не обеспечивает требования, предъявляемые к изделиям) или если они предусмотрены в государственных стандартах для соответствующих видов продукции (изделий), материалов или способов изготовления.

1.2. Рекомендации по образованию посадок из предусмотренных в настоящем стандарте полей допусков валов и отверстий приведены в приложении 1.

2. ПОЛЯ ДОПУСКОВ ПРИ НОМИНАЛЬНЫХ РАЗМЕРАХ менее 1 мм

2.1. Поля допусков должны соответствовать указанным в табл.1 и 2.

2.2. Числовые значения предельных отклонений размеров должны соответствовать указанным в табл.3 и 4.

(Измененная редакция, Изм. N 1).

2.3. Рекомендуемые поля допусков валов и отверстий в интервалах номинальных размеров менее 1 мм приведены в приложении 2.

3. ПОЛЯ ДОПУСКОВ ПРИ НОМИНАЛЬНЫХ РАЗМЕРАХ от 1 до 500 мм

3.1. Поля допусков должны соответствовать указанным в табл.5 и 6. В первую очередь следует применять предпочтительные поля допусков (обозначение их заключено в утолщенные рамки).

3.2. Числовые значения предельных отклонений размеров должны соответствовать указанным в табл.7 и 8.

3.1, 3.2. (Измененная редакция, Изм. N 1).

3.3. В технически и экономически обоснованных случаях (если применение полей допусков по табл.5 и 6 не обеспечивает предъявляемых к изделиям требований) допускается применение дополнительных полей допусков, приведенных в приложении 3.

4. ПОЛЯ ДОПУСКОВ ПРИ НОМИНАЛЬНЫХ РАЗМЕРАХ свыше 500 до 3150 мм

4.1. Поля допусков должны соответствовать указанным в табл.9 и 10.

4.2. Числовые значения предельных отклонений размеров должны соответствовать указанным в табл.11 и 12.

4.1, 4.2. (Измененная редакция, Изм. N 1).

Поля допусков валов при номинальных размерах менее 1 мм

Таблица допусков и посадок валов и отверстий

Дополнительные варианты назначения предельных отклонений линейных размеров с неуказанными допусками

А.1 Настоящее приложение устанавливает дополнительные варианты предельных отклонений линейных размеров с неуказанными допусками, нашедшие применение в промышленности.

Назначение дополнительных вариантов предельных отклонений линейных размеров с неуказанными допусками при новом проектировании рекомендуется ограничить.

Таблица А.1 — Дополнительные варианты неуказанных предельных отклонений линейных размеров

Обозначения предельных отклонений

размеров элементов, не относящихся к отверстиям и валам

А.2 Предельные отклонения по квалитетам (Н, h, ± IT/2) должны соответствовать ГОСТ 25346 и ГОСТ 25348.

Таблица А.2 — Односторонние предельные отклонения линейных размеров, кроме притупленных кромок (наружных радиусов скругления и высот фасок, см. таблицу ) по классам точности

Размеры в миллиметрах

Обозначение предельных отклонений

Предельные отклонения для интервалов номинальных размеров

А.3 Неуказанные предельные отклонения размеров притупленных кромок (наружных радиусов скругления и высот фасок) и угловых размеров для дополнительных вариантов должны соответствовать приведенным в таблицах и для соответствующих классов точности.

«Общие допуски по ГОСТ 30893.1: Н14, h14, ± IТ14/2»

Квалитет

Квалитет (в русском от нем. Qualität, которое от лат. qualitas — качество) — характеристика точности изготовления изделия (детали), определяющая значения допусков.

Квалитет является мерой точности. С увеличением квалитета допуск увеличивается, а точность понижается.

Значение допусков для размеров основного отверстия до 500 мм:

| Размер, мм | Допуск, мкм, при квалитете | ||||||||||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| 01 | 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 | 11 | 12 | 13 | 14 | 15 | 16 | 17 | ||

| До 3 | 0,3 | 0,5 | 0,8 | 1,2 | 2 | 3 | 4 | 6 | 10 | 14 | 25 | 40 | 60 | 100 | 140 | 250 | 400 | 600 | 1000 |

| 3—6 | 0,4 | 0,6 | 1 | 1,5 | 2,5 | 4 | 5 | 8 | 12 | 18 | 30 | 48 | 75 | 120 | 180 | 300 | 480 | 750 | 1200 |

| 6—10 | 0,4 | 0,6 | 1 | 1,5 | 2,5 | 4 | 6 | 9 | 15 | 22 | 36 | 58 | 90 | 150 | 220 | 360 | 580 | 900 | 1500 |

| 10—18 | 0,5 | 0,8 | 1,2 | 2 | 3 | 5 | 8 | 11 | 18 | 27 | 43 | 70 | 110 | 180 | 270 | 430 | 700 | 1100 | 1800 |

| 18—30 | 0,6 | 1 | 1,5 | 2,5 | 4 | 6 | 9 | 12 | 21 | 33 | 52 | 84 | 130 | 210 | 330 | 520 | 840 | 1300 | 2100 |

| 30—50 | 0,6 | 1 | 1,5 | 2,5 | 4 | 7 | 11 | 16 | 25 | 39 | 62 | 100 | 160 | 250 | 390 | 620 | 1000 | 1600 | 2500 |

| 50—80 | 0,8 | 1,5 | 2 | 3 | 5 | 8 | 13 | 19 | 30 | 46 | 74 | 120 | 190 | 300 | 460 | 740 | 1200 | 1900 | 3000 |

| 80—120 | 1 | 1,5 | 2,5 | 4 | 6 | 10 | 15 | 22 | 35 | 54 | 87 | 140 | 220 | 350 | 540 | 870 | 1400 | 2200 | 3500 |

| 120—180 | 1,2 | 2 | 3,5 | 5 | 8 | 12 | 18 | 25 | 40 | 63 | 100 | 160 | 250 | 400 | 630 | 1000 | 1600 | 2500 | 4000 |

| 180—250 | 2 | 3 | 4,5 | 7 | 10 | 14 | 20 | 29 | 46 | 72 | 115 | 185 | 290 | 460 | 720 | 1150 | 1850 | 2900 | 4600 |

| 250—315 | 2,5 | 4 | 6 | 8 | 12 | 16 | 23 | 32 | 52 | 81 | 130 | 210 | 320 | 520 | 810 | 1300 | 2100 | 3200 | 5200 |

| 315—400 | 3 | 5 | 7 | 9 | 13 | 18 | 25 | 36 | 57 | 89 | 140 | 230 | 360 | 570 | 890 | 1400 | 2300 | 3600 | 5700 |

| 400—500 | 4 | 6 | 8 | 10 | 15 | 20 | 27 | 40 | 63 | 97 | 155 | 250 | 400 | 630 | 970 | 1550 | 2500 | 4000 | 6300 |

Квалитет (квалитет точности).

Другое дело, если по задумке конструктора требуется в это отверстие в последствии вставлять какой-то например вал, здесь уже нужна точность, чтобы вал хотя бы просто пролез в него, и не болтался как карандаш в стакане (зависит от конструкторской задумки), а лишь немного люфтил – посадка с зазором. Или же наоборот зашел туго и образовал так называемую посадку с натягом. Для изготовления такого отверстия потребуется во-первых потратить силы, применить нужный инструмент, сразу заложить нормальный станок. А во вторых описать каким-то образом, что именно мы хотим получить. Поэтому к диаметру ставят ещё и допуск. Такое отверстие считается классным, потому что имеет квалитет точности допусков и квалитет посадок. Иными словами к ней применяется система допусков и посадок. Выглядит это так: 10H7. Отверстие диаметром 10мм с квалитетом Н7.

Чтобы всё лучше понять, посмотрим на простенькую табличку. Допуски (они же квалитеты) для отверстий обозначаются всегда только большими буквами плюс цифра, и никак иначе. А допуски валов – только маленькими буквами плюс цифра. Кстати, это справедливо не только именно для валов и отверстий, вместо них так же могут быть, например: шпонки и пазы и всё такое прочее. В нашем случае есть отверстие: 10H7. Это будет означать, что это классное отверстие, имеющее определенные допуска. Далее надо открываем справочник “система допусков и посадок”, и смотрим какие именно цифры прячутся за этим магическим Н7 (именно для размера 10мм как в нашем случае!).

В табличке будет нечто следующее: для диапазона размеров отверстий 6…10мм допуск H7 означает (0… +15 микрон). То есть 10Н7 отверстие может быть изготовлено с размерами от 10,000 мм до 10,015 мм. Вот так просто. Для других различных диаметров исходного отверстия квалитет Н7 будет иметь свои цифры. В общем, чем больше отверстие – тем больше на него будет допуск по таблице. Поэтому зачастую около станков висят именно такие таблички допусков. Примеры:

10Н6 – допуск (0…+9мкм)

10Н7 – допуск (0…+15мкм)

10Н8 – допуск (0…+22мкм)

вот 10А11 – допуск (+280…+370мкм). То есть такое отверстие, прикиньте, можно изготовить только в пределах от 10,28мм до 10,37мм! Изготовить его ровно 10,000мм – нельзя, если оно имеет такой квалитет! На практике конечно 10А11 практически нереально встретить, это чисто для примера. Но всё работает именно так.

Буква квалитета – вообще говорит нам о том, насколько сильное НАЧАЛЬНОЕ отклонение у диапазона допусков от номинального значения. Напомню, что в случае с Н7, это начальное отклонение как раз равно нулю. У букв А и Z – оно максимальное.

Цифра квалитета – говорит нам насколько большой именно диапазон допуска.

Квалитет

Квалитет – это как бы совокупность буквы и цифры. То есть совокупность начальной точки отсчета диапазона допуска (буква) и непосредственно размер самого диапазона допуска (цифра). То есть квалитет H5 будет означать довольно высокую точность исполнения отверстий, и наоборот А11 – это большое отклонение в плюс. И чем больше само отверстие – тем больше допуск на него будет.

В соответствии с рисунком, буквы от А до H – диапазоны допусков постепенно стремятся к номинальным. От К до Z – допуска отверстий становятся минусовыми (то есть отверстия будут меньше своего номинала!) Такая же история и с валами, буквами от а до h – обозначаются валы, имеющие отрицательные допуска, от k до z – валы начинают стремиться в плюсовые значения допуска, соответственно их диаметры с ростом букв увеличиваются.

Для чего нужны квалитеты?

Все эти буквы, квалитеты нужны для того чтобы обеспечить нужную посадку в каком-то конкретном случае. Допустим иногда надо, чтобы в отверстие диаметром 10 мм вал сел свободно, с зазором, тогда вал делают не ровно 10мм, а с отрицательными допусками. А иногда необходимо чтобы вал наоборот сел с натягом, тогда вал будет исполнен по нужному квалитету с диаметром большим чем 10мм.

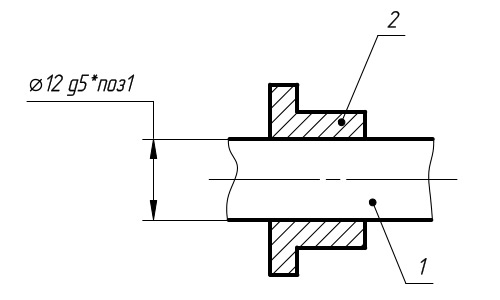

Предельные отклонения размеров деталей в сборе

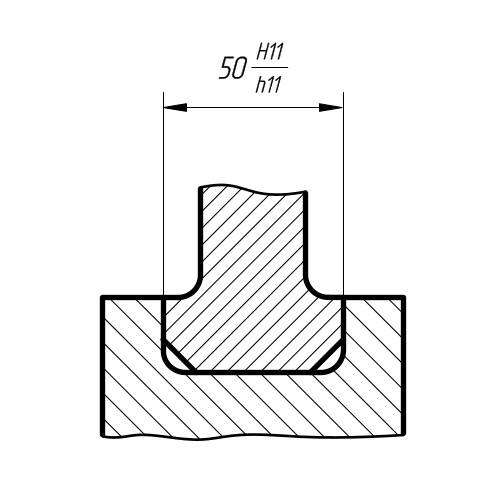

Те предельные отклонения размеров, которые имеют детали, обозначенные на сборочных чертежах, принято, согласно действующим правилам, указывать в виде дробных чисел. При этом в их знаменателях ставятся условные обозначения поля допуска вала, а в числителях — условные обозначения поля допуска отверстия. Для примера:

Такие обозначения чрезвычайно широко распространены в технике, поскольку без их использования оказывается очень непросто производить сборку различных устройств, машин и механизмов, имеющих достаточно сложную конструкцию и состоящих из немалого количества деталей.

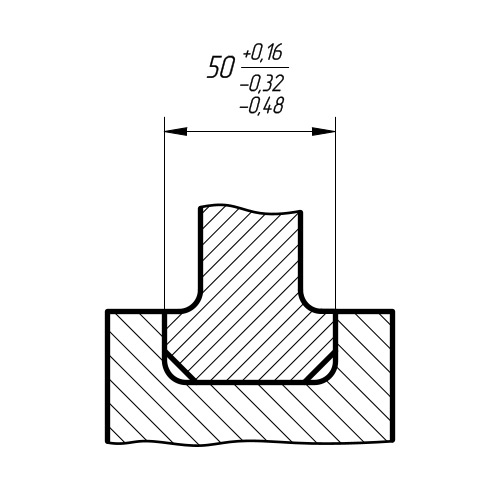

Предельные отклонения размеров деталей в виде дроби

Предельные отклонения размеров отверстия и вала

Предельные отклонения размеров деталей в сборе

Во многих случаях те предельные отклонения размеров, которые имеют детали, изображенные на сборочных чертежах, указываются в виде записей. При этом они обозначаются только для одной из тех деталей, которые имеются в сопряжении. В таких случаях составители чертежей в обязательном порядке должны пояснить то, к какой именно детали из изображенных на сборочном чертеже относятся обозначенные отклонения.

Предельные отклонения размеров деталей в сборе с пояснениями

Допуски формы

Этот вид разрешённых отклонений вызван неточностями обработки, которые происходят из-за реальных возможностей обрабатывающего оборудования.

К первой категории относятся следующие отклонения:

Оценка величины параметров производится сравнением номинальной поверхности (обозначенной на чертеже) и реальной (полученной на станках заданного класса точности). Полученные отклонения и позволяют рассчитать величину требуемого допуска.

Изменение величины радиуса готового изделия по отношению к заданному на чертеже, называется нарушение круглости. Для предотвращения возможных негативных последствий при эксплуатации вводят допуск круглости. При рассмотрении детали в одной из плоскостей определяют необходимый допуск профиля продольного сечения.

Характер взаимного искривления расположения плоскостей подразделяется на следующие виды:

Допуск плоскостности определяет величину разрешённого отклонения от обозначенного уровня. Основной характеристикой служит так называемое поле допуска. Его обозначают в выбранной области, которая расположена между плоскостями, для которых необходимо соблюдать строгие параметры параллельности. Расстояние до поверхности определяется существующими стандартами. Контроль отклонения этих параметров от заданных на чертеже обозначается на профилограмме.

Понятие посадки

До этого мы рассматривали точность одной детали, которая задавалось только допуском. А что будет с точностью при соединении нескольких деталей в один узел? Как они будут взаимодействовать друг с другом? И так, здесь необходимо ввести новый термин «посадка», который будет характеризовать расположение допусков деталей друг относительно друга.

Подбор посадок производится в системе вала и отверстия

Система вала — совокупность посадок, в которых величина зазора и натяга подбирается за счет изменения размера отверстия, а допуск вала остается неизменным. В системе отверстия все наоборот. Характер соединения определяется подбором размеров вала, допуск отверстия считается постоянным.

В машиностроении 90% продукции производится в системе отверстия. Причина этому служит боле сложный процесс изготовления отверстия с технологической точки зрения, по сравнению с валом. Система вала применяется при возникновении затруднений обработки наружной поверхности детали. Ярким примером этого являются шарики подшипника качения.

Все виды посадочных соединений регулируются стандартами и также имеют квалитеты точности. Целью такого разделения посадок на группы является повышение производительности за счет увеличения эффективности взаимозаменяемости.

Виды посадок

Тип посадки и ее квалитет точности выбирают, исходя из условий работы и способа сборки узла. В машиностроении разделяют следующие их разновидности:

Обычно использование той или иной посадки указано в специальной технической литературе. Мы просто определяем тип соединения и выбираем нужный нам тип посадки и квалитет точности. Но стоит отметить, что в особо ответственных случаях стандартом предусмотрен индивидуальный подбор допуска сопрягаемых деталей. Производится этой с помощью специальных расчетов, указанных в соответствующих методологических пособиях.