к какому компоненту системы 5с относится определение поддержание процесса улучшений

К какому компоненту системы 5с относится определение поддержание процесса улучшений

Бизнес без MBA: кейсы и проверенные инструменты — от реальных предпринимателей

Впервые принципы бережливого производства 5S были разработаны Тайити Оно, инженером и председателем совета директоров компании Toyota, и Шигео Синго, который также сформулировал концепцию Poka-Yoke.

Концепция бережливого производства по методологии 5S сегодня нашла отражение в ГОСТ Р 56906-2016 «Бережливое производство. Организация рабочего пространства (5S)».

Содержание:

Шаг 2. Элементы бережливого производства 5S

Название 5S включает в себя пять принципов бережливого производства. Термины заимствованы из японского языка: все они начинаются с буквы S. По сути, эти пять терминов представляют пять шагов к совершенству в работе и процессах:

SEIRI (整理) «сортировка»: отделите необходимые инструменты, материалы и инструкции от ненужных. Уберите из рабочей зоны все лишнее.

SEITON (整頓) «соблюдение порядка»: отсортируйте и систематизируйте все инструменты, оборудование, файлы, данные, материалы и ресурсы для быстрого и удобного поиска и использования. Пометьте все места хранения, инструменты и оборудование.

SEISO (清掃) «содержание в чистоте»: установите новые стандарты чистоты. Очистите и удалите весь мусор. Чистота обеспечивает безопасное рабочее место и делает потенциальные проблемы заметными.

SHISUSKE (清潔) «стандартизация»: привлекайте сотрудников к систематическому выполнению шагов 1, 2 и 3, указанных выше, ежедневно, чтобы поддерживать рабочее место в идеальном состоянии в качестве стандартного процесса. Внедрите принципы 5S на уровне предписаний и правил. Включайте в рабочее время необходимость ухода за рабочим местом.

SEIKETSU (躾) «совершенствование»: сделайте 5S частью своей культуры и включите ее в корпоративную философию. Принципы бережливого производства должны стать вашими организационными ценностями, повседневными привычками каждого сотрудника компании.

Шаг 3: План действий

Начните внедрение 5S с обучения своих сотрудников пониманию системы. За этим могут последовать однодневные встречи с каждым сотрудником отдельно или командой. Убедитесь, что сотрудники «на одной волне» в том, что касается реализации принципов бережливого производства.

Во время первого однодневного занятия необходимо выполнить следующее:

Рекомендации эксперта

Для стандартизации рабочего места сотрудника вполне подойдет «рабочая ячейка», которая будет состоять из стеллажа и рабочего стола со встроенными розетками.

Стеллаж располагается за спиной сотрудника и служит как психологической опорой, элементом зонирования, а также подойдет для хранения документации, различных каталогов, экземпляров продукции и пр.

Стол дополняем перфорированной панелью и располагаем все необходимые канцтовары, мелочи, семейные фото, напоминалки и прочие мелочи в органайзерах на ней. Так они всегда остаются под рукой и не занимают рабочую поверхность стола.

Подобные панели можно разместить с 1, 2 или со всех трёх сторон стола. Они также будут служить элементом зонирования, что актуально в офисах, где трудятся сразу несколько человек.

Такая система подойдет и для ангарных помещений, где рабочие места располагаются просто рядами.

«Рабочие ячейки» можно располагать рядами и размещать сотрудников как лицом, так и спиной друг к другу. В первом случае они смогут, если необходимо, общаться через зонирующую перфорированную панель и погружаться в дела, не отвлекаясь на то, что происходит вокруг. Во втором случае ряды рабочих мест разделяются стеллажами, которые находятся за спиной каждого сотрудника. Тогда никто не сможет подглядеть в чужой монитор, и каждая «ячейка» будет оснащена местом для хранения и полноценным рабочим пространством.

Шаг 4. Стандартизация

Во время второго однодневного сеанса (через две недели после первого) необходимо сделать третий снимок и сравнить его с первыми двумя. Многие организации проводят коллегиальные аудиты, чтобы проверить, как соблюдаются принципы 5S, а также убедиться, что план выполняется. Работайте вместе, чтобы определить способы стандартизации с течением времени: составьте графики уборки, определите роли и обязанности и подготовьте письменные процедуры или диаграммы.

Шаг 5: Завершение

Во время третьего однодневного сеанса (через два месяца после второго) проверьте, как выглядят рабочие места сотрудников, и запланируйте еще одну экспертную оценку. Так вы сможете убедиться, что 5S поддерживается, графики и процедуры соблюдаются.

Опыт использования инструмента бережливого производства 5S в международной сети автосервисов FIT Service

Светлана Соловьева, HR-директор, международной сети автосервисов FIT Service:

Внедрять методику 5S мы начали в 2012 году. На тот момент в сети было 8 автосервисов, а сейчас 248 станций в 127 городах России и Казахстана.

На первом этапе мы сконцентрировались на оптимизации физического пространства станций. Для этого определили стандарт размещения постов, расстояния между подъёмниками, расстояния до стен и так далее. Это нужно как для экономии площади, а значит и сокращения арендной ставки, так и для сокращения пути до инструмента.

Инструменты и оборудование расположили в цехе, в зависимости от их категории. Индивидуальные, например, отвёртки и гаечные ключи, разместили на посту каждого механика. Специальные — на полках в закрытых шкафах. Инструменты общего пользования закрепили на контурных стендах или боксах, где по контурам видно, какого инструмента не хватает.

Оптимизировали расположение товаров на складе: на уровне глаз и рук — наиболее востребованные запчасти, на верхних и нижних полках — используемые редко. Это нужно для того, чтобы сократить время на выдачу товара. При пиковых нагрузках каждая минута на счету.

Отдельный стеллаж — для товаров под заказ и на возврат. Это нужно для контроля возвратов. Помимо отдельных полок мы так же сделали специальные условия возврата — можно вернуть со следующим курьером, без проволочек.

Конечно, персонал не был готов к столь масштабным изменениям. Люди сопротивлялись новым требованиям, не хотели соблюдать правила расположения инструментов и оборудования. Часть сотрудников ушла.

С внедрением бережливого производства дополнительная нагрузка легла на руководителей станций. Если раньше необходимо было решать исключительно производственные вопросы, например, если сотрудники не вышли на смену, разбирать конфликтные ситуации с клиентом, то теперь нужно было постоянно разъяснять сотрудникам, почему важно приводить в порядок рабочее место, почему нужно вырезать формы под оборудование или инструмент.

Недовольство персонала продолжалось в течение полугода. Затем, люди привыкли и поняли, что порядок на рабочих местах действительно экономит не только время, но и силы.

После успешного внедрения системы 5S на наших станциях. Мы также её внедрили в офисе Управляющей компании. Нанесли разметку на столы, подписи на кухне, разместили стеллажи в быстром доступе для каждого сотрудника.

Принцип бережливого производства позволил нам:

Комплекс мер, включая и внедрение 5S, дал такие результаты:

5S — пять шагов к идеальному рабочему месту

5S – сокращение от «5 Steps» (пять шагов) представляет собой инструмент для обеспечения системы бережливого производства, рационализации рабочего места с помощью маркировки. Это не «стандартизация уборки», а философия экономного, успешного, бережливого производства. Система была разработана в послевоенной Японии, в компании Toyota.

Цели 5S

• создание комфортного психологического климата, стимулирование желания работать;

• повышение производительности труда;

• снижение числа несчастных случаев;

• повышение уровня качества продукции, снижение количества дефектов.

Что такое 5S

5S – это пять японских слов, описывающих цикл, состоящий из последовательных шагов:

Шаг 1. Сортировка

Сортировка (cэири) — чёткое разделение вещей на нужные и ненужные и избавление от последних. Означает, что вы высвобождаете рабочее место от всего, что не понадобиться при выполнении текущих производственных операций.

Все сотрудники вовлекаются в сортировку и выявление предметов, которые:

• должны быть немедленно вынесены, выброшены, утилизированы;

• должны быть перемещены в более подходящее место для хранения;

• должны быть оставлены и для них должны быть созданы и обозначены свои места.

Необходимо чётко обозначить «зону красных ярлыков» предметов с красными флажками и тщательно её контролировать. Предметы, остающиеся нетронутыми свыше 30 дней, подлежат переработке, продаже или удалению.

Шаг 2. Соблюдение порядка

Соблюдение порядка (сэитон) — аккуратность, организация хранения необходимых вещей, которая позволяет быстро и просто их найти и использовать. Означает определить и обозначить «дом» для каждого предмета, необходимого в рабочей зоне, сделать расположение рациональным. Иначе, если, например, производство организовано по сменам, рабочие разных смен будут класть инструменты, документацию и комплектующие в разные места. В целях рационализации процессов и сокращения производственного цикла крайне важно всегда оставлять нужные предметы в одних и тех же отведённых для них местах. Это ключевое условие минимизации затрат времени на непродуктивные поиски.

Шаг 3. Содержание в чистоте

Содержание в чистоте (сэисо) — уборка, соблюдение рабочего места в чистоте и опрятности. Значит обеспечить оборудованию и рабочему месту опрятность, проводить современную уборку, достаточную для проведения контроля, и постоянно поддерживать её. Уборка в начале и/или в конце каждой смены обеспечивает немедленное определение потенциальных проблем, которые могут приостановить работу или даже привести к остановке всего участка, цеха или завода.

Шаг 4. Стандартизация

Стандартизация (сэикэцу) — поддержание порядка, необходимое условие для выполнения первых трёх правил. Это метод, при помощи которого можно добиться стабильности при выполнении процедур первых трех этапов 5S – значит разработать такой контрольный лист, который всем понятен и прост в использовании. Продумать необходимые стандарты чистоты оборудования и рабочих мест, и каждый в организации должен знать, как это важно для общего успеха.

Шаг 5. Совершенствование

Совершенствование (сицукэ) — формирование привычки, воспитание привычки точного выполнения установленных правил, процедур и технологических операций. Означает то, чтобы выполнение установленных процедур превратилось в привычку.

Мероприятия, лежащие в основе 5S (сортировка, рациональное расположение, уборка, стандартизация и совершенствование), абсолютно логичны. Они представляют собой базовые правила управления любым продуктивно работающим отделом. Однако именно системный подход, который система 5S применяет к этим мероприятиям, и делает ее уникальной.

Система 5S

5S (система 5s) – это метод организации рабочего пространства (офиса), целью которого является создание оптимальных условий для выполнения операций, поддержания порядка, чистоты, аккуратности, экономии времени и энергии. 5S является инструментом бережливого производства. Порядок и чистота на рабочем месте, а не „упорядоченный хаос“, являются основой всех улучшений, повышения производительности и качества в промышленном производстве и других отраслях. Только в чистой и упорядоченной среде могут производиться бездефектные, соответствующие требованиям клиентов товары и услуги и реализовываться соответствующая требованиям результативность применяемых процессов. Необходимыми предпосылками для достижения этого является методика 5S, или 5 шагов. Типовые инструкции, шаблоны, лучший опыт предприятий вы можете найти в практическом руководстве по внедрению 5S. 5 шагов методики 5S Шаг 1 – SEIRI – Сортировка, удаление ненужного. На рабочем месте все предметы разделяются на необходимые и ненужные. Производится удаление ненужных предметов. Эти действия на рабочем месте приводят к улучшению культуры и безопасности труда. Все сотрудники вовлекаются в отсортировку и определение предметов, которые должны быть: а) немедленно удалены и утилизированы; б) перенесены в место для хранения; в) оставлены, как необходимые и для выполнения работы. Необходимо установить правила, каким образом делать отсортировку ненужного. Шаг 2 – SEITON – Самоорганизация, соблюдение порядка, определение для каждой вещи своего места. Навести порядок с необходимыми предметами. Необходимые предметы располагают на определенные места так, чтобы они были легко доступными для каждого, кто пользуется ими! Следует также промаркировать их для быстрого поиска. Шаг 3 – SEISO – Соблюдение чистоты, систематическая уборка. Создается система, в которой ничего больше не загрязняется. Убедиться, что всё находится на своих местах. Рабочие зоны для рабочих мест должны быть разграничены и обозначены. Регулярно и часто убирать, чтобы в случае, когда вам что-нибудь понадобится, оно находилось на месте и в рабочем состоянии. Тщательная уборка оборудования обеспечивает предотвращение и идентификацию возможных проблем в работе. Шаг 4 – SEIKETSU – “Стандартизировать” процесс. Поддерживать порядок и чистоту посредством регулярного выполнения первых трех шагов. Самые эффективные решения, найденные в ходе реализации первых трех шагов необходимо закрепить письменно, чтобы стать наглядными и легко запоминающимися. Разработать стандарты документов, приемов работы, обслуживания оборудования, техники безопасности с использованием визуального контроля. Шаг 5 – SHITSUKE – Совершенствование порядка и дисциплина. Для поддержания рабочего места в нормальном состоянии выполнять работу дисциплинированно, в соответствии с установленными стандартами. Осознание системы 5S как общепринятой повседневной деятельности и ее совершенствование. Визуализировать действия по улучшению: выявлять улучшения в оборудовании; записывать предложения для улучшений; внедрять новые улучшенные стандарты. 5S – это методика для конструирования, организации и стандартизации рабочей среды: 5S – это упорядоченный образ действий для конструирования, организации и стандартизации рабочей среды. Хорошо структурированные условия работы облегчает труд и являются хорошим мотивирующим средством. 5S улучшает безопасность труда, эффективность работы, которая оказывает помощь в росте результатов и помогает идентифицировать себя с рабочим местом или рабочей системой. 5S помогает организации офиса, рабочего места и рабочей системы в целом через: сокращение потребности в том, что необходимо; установление того, где это необходимо и сколько из этого необходимо. Для обеспечения постоянства чистоты и порядка оказывают помощь, с одной стороны, стандартизация внедряемых процессов и принимаемых мер, с другой стороны, проведение аудита, возможно, во взаимосвязи с системой вознаграждения. На схеме 1 представлен один из вариантов плана чек-листа (плана) аудита метода 5S, использование которого позволит оценить фактическую ситуацию на рабочем месте, производственном участке, функциональной области и разработать мероприятия по наведению чистоты и порядка. Схема 1. Чек-лист аудита метода 5S Руководитель подразделения Аудитор Фамилия руководителя Фамилия аудитора Дата: Оценка Комментарии Шаг 1 – SEIRI 1. Все ненужные вещи удалены или обозначены 2. Все ненужные вещи перемещены на новое место или утилизированы 3. Определены места для нахождения материалов, штабелеров и др. 4. Разработан список отсутствующих предметов. Шаг 2 – SEITON 1. Все пути и проходы доступны и свободны 2. Все средства производства чисты и функциональны 3. Рабочие места содержаться в чистоте 4. Рабочие места для производственных отходов и их переработки в наличие и функциональны Шаг 3 – SEISO 1. Графики уборки и обслуживания существуют и соблюдаются 2. Рабочие зоны для рабочих мест разграничены и обозначены 3. Пространство для загрузки доступно и свободно 4. Порядок поддерживается через визуализацию Шаг 4 – SEIKETSU 1. Все ненужные вещи регулярно удаляются 2. Места складирования установлены для минимальной потребности и используются в нужных целях 3. Все маркировки и обозначения актуальны 4.Сотрудники следуют предписаниям и инструкциям по охране и безопасности труда Шаг 5 –SHITSUKE 1. Результаты предыдущего аудита вывешены для ознакомления 2. Планы мероприятий вывешены и реализуются 3. Корректирующие действия по последнему аудиту выполнены 4. Проводится внутренний аудит Общая оценка в баллах Установленный целевой показатель Пример 5S в офисе (фото) Изображение ниже помагает наглядно увидеть результаты внедрения системы 5s в офисе: все инструмента упорядочены, категоризированы и находятся в легкой доступности. Больше статей на эту тему можно найти в разделе Бережливое производство библиотеки портала.

5S (система 5s) – это метод организации рабочего пространства (офиса), целью которого является создание оптимальных условий для выполнения операций, поддержания порядка, чистоты, аккуратности, экономии времени и энергии. 5S является инструментом бережливого производства.

5 шагов методики 5S

Шаг 1 – SEIRI – Сортировка, удаление ненужного.

На рабочем месте все предметы разделяются на необходимые и ненужные. Производится удаление ненужных предметов. Эти действия на рабочем месте приводят к улучшению культуры и безопасности труда. Все сотрудники вовлекаются в отсортировку и определение предметов, которые должны быть: а) немедленно удалены и утилизированы; б) перенесены в место для хранения; в) оставлены, как необходимые и для выполнения работы. Необходимо установить правила, каким образом делать отсортировку ненужного.

Шаг 2 – SEITON – Самоорганизация, соблюдение порядка, определение для каждой вещи своего места.

Навести порядок с необходимыми предметами. Необходимые предметы располагают на определенные места так, чтобы они были легко доступными для каждого, кто пользуется ими! Следует также промаркировать их для быстрого поиска.

Шаг 3 – SEISO – Соблюдение чистоты, систематическая уборка.

Создается система, в которой ничего больше не загрязняется. Убедиться, что всё находится на своих местах. Рабочие зоны для рабочих мест должны быть разграничены и обозначены. Регулярно и часто убирать, чтобы в случае, когда вам что-нибудь понадобится, оно находилось на месте и в рабочем состоянии. Тщательная уборка оборудования обеспечивает предотвращение и идентификацию возможных проблем в работе.

Шаг 4 – SEIKETSU – “Стандартизировать” процесс.

Поддерживать порядок и чистоту посредством регулярного выполнения первых трех шагов. Самые эффективные решения, найденные в ходе реализации первых трех шагов необходимо закрепить письменно, чтобы стать наглядными и легко запоминающимися. Разработать стандарты документов, приемов работы, обслуживания оборудования, техники безопасности с использованием визуального контроля.

Шаг 5 – SHITSUKE – Совершенствование порядка и дисциплина.

Для поддержания рабочего места в нормальном состоянии выполнять работу дисциплинированно, в соответствии с установленными стандартами. Осознание системы 5S как общепринятой повседневной деятельности и ее совершенствование. Визуализировать действия по улучшению: выявлять улучшения в оборудовании; записывать предложения для улучшений; внедрять новые улучшенные стандарты.

5S – это методика для конструирования, организации и стандартизации рабочей среды:

Для обеспечения постоянства чистоты и порядка оказывают помощь, с одной стороны, стандартизация внедряемых процессов и принимаемых мер, с другой стороны, проведение аудита, возможно, во взаимосвязи с системой вознаграждения. На схеме 1 представлен один из вариантов плана чек-листа (плана) аудита метода 5S, использование которого позволит оценить фактическую ситуацию на рабочем месте, производственном участке, функциональной области и разработать мероприятия по наведению чистоты и порядка.

Схема 1. Чек-лист аудита метода 5S

Руководитель подразделения

Система 5S на производстве: секреты успешного внедрения

Система 5S на производстве: секреты успешного внедрения

Финансовый директор группы компаний «Радиус». Имеет большой опыт работы в финансовом консалтинге, а также в управлении финансовой службой инвестиционной компании, специализирующейся на вложениях в высокотехнологичные проекты.

Определение и принципы системы 5S

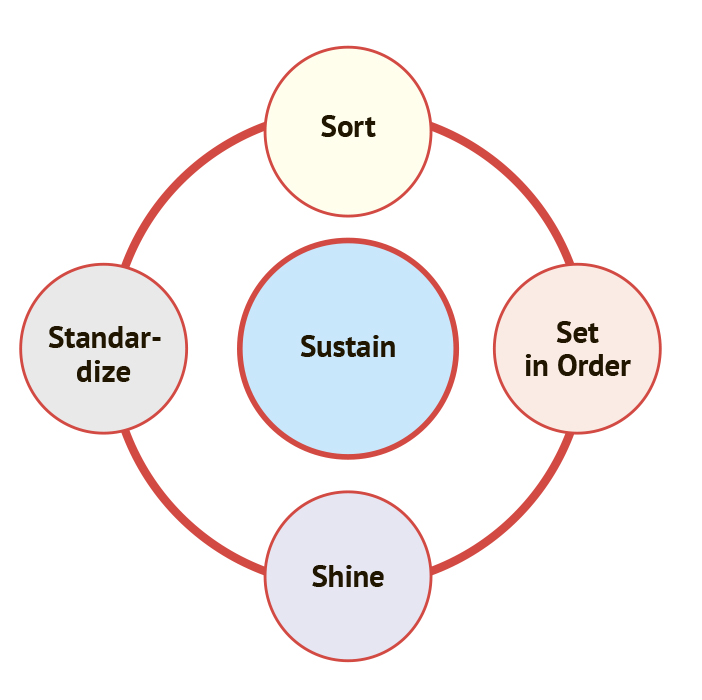

Система 5S – это способ организации рабочего пространства, основанный на следующих принципах (см. таблицу 1 и рисунок 1).

| № | Японский | Английский | Русский |

|---|---|---|---|

| 1 | Seiri | Sort | Сортировка |

| 2 | Seiton | Set in Order | Соблюдение порядка |

| 3 | Seiso | Shine | Содержание в чистоте |

| 4 | Seiketsu | Standartise | Стандартизация |

| 5 | Shitsuke | Sustain | Совершенствование |

Являясь, на первый взгляд, набором простых и очевидных правил, 5S призван сформировать определенную культуру. Это больше чем инструкции, это часть идеологии бережливого отношения к самому себе и своему рабочему окружению.

Рисунок 1. Что такое система 5S

Этапы перехода на систему 5S

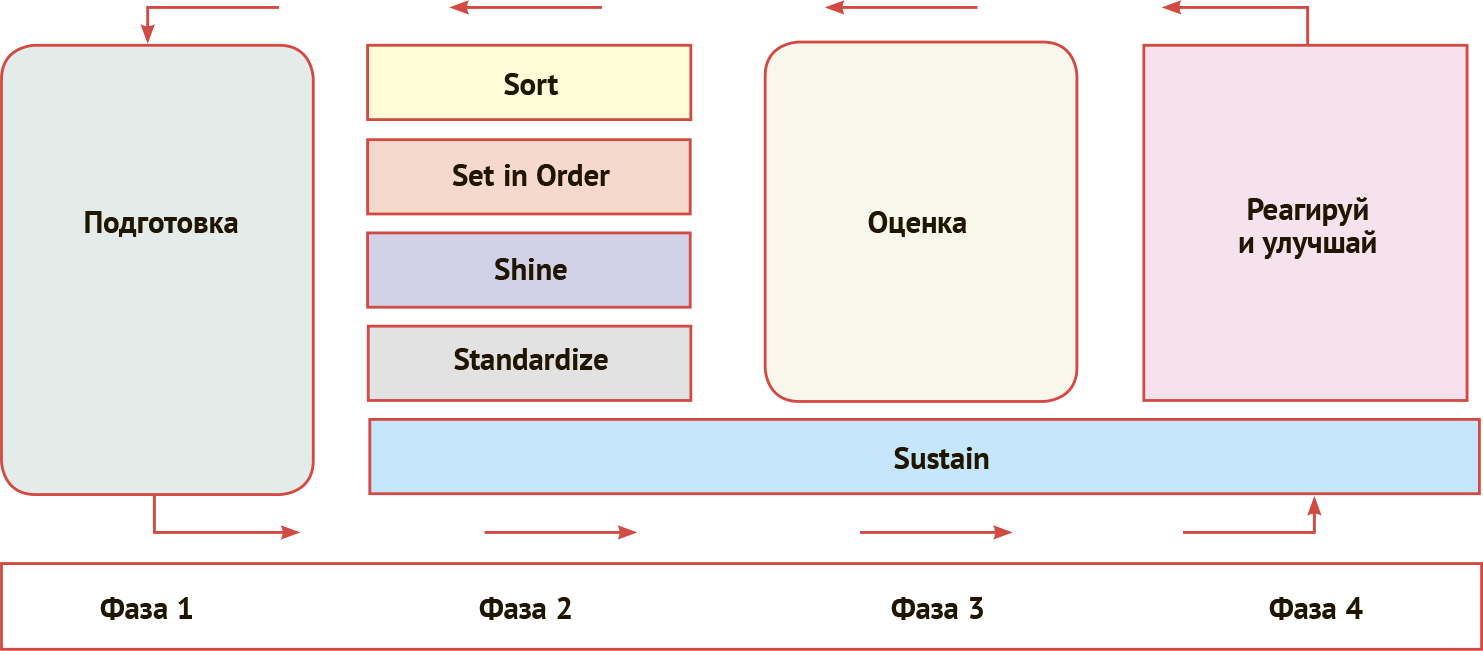

Реализация принципов 5S в компании происходит в несколько этапов, структура и названия которых остаются на усмотрение компании. Хорошим обобщением возможных вариантов будет представление в виде стандартного цикла P-D-C-A (Plan/Prepare – Do – Check – Act, см. рисунок 6).

Результатом стандартизации должны стать пакет документов, регламентирующий предыдущие фазы 5S, система средств визуального контроля и информирования сотрудников

Фаза 1. Подготовка. Выполняет следующие задачи:

Каждый из шагов важен. Акцент следует сделать на объяснении того, как 5S может способствовать повышению безопасности, предотвращению несчастных случаев на рабочем месте, снижению затрат, облегчению работы и т.д. Двигателем изменений станет топ-менеджмент компании, поэтому лидеру проекта необходимо выстроить эффективные коммуникации прежде всего с ними.

Фаза 2. Исполнение. Детальное планирование и исполнение принципов 5S.

2.1. Сортировка: определяются критерии сортировки, организовываются временные склады для условно лишних предметов, выполняется сортировка, организовывается утилизация ненужных предметов (см. таблицу 2).

Таблица 2. Пример критериев сортировки

| Решения | Частота использования предмета | Критерий |

| Ненужные | ||

| Не использовался в течение последнего года | Временный склад для принятия дальнейших решений | |

| Не используется в рабочем процессе | Временный склад для принятия дальнейших решений | |

| Не подлежит ремонту | Удалить | |

| Необходимые редко | Использовался не больше 3 раз за последние полгода | Хранить в пределах рабочей зоны на среднем расстоянии |

| Используется не чаще 2 раз в год | Хранить в пределах рабочей зоны на удаленном расстоянии | |

| Необходимые часто | Используется еженедельно | Хранить в пределах рабочей зоны на близком или среднем расстоянии |

| Используется ежедневно | Хранить в пределах рабочей зоны на близком расстоянии | |

| Используется ежечасно | Хранить в непосредственной близости либо носить с собой |

2.2. Соблюдение порядка. Продолжается тотальная инвентаризация с сопутствующей расстановкой вещей на определенные позиции. Примерами новых правил могут являться следующие:

Предметы и их маркировку следует подготовить не только для сотрудников, использующих их постоянно. Удобный доступ к предмету и обозначениям следует организовать для любого сотрудника, имеющего соответствующее право на использование предмета.

2.3. Содержание в чистоте. Этот пункт может играть ключевую роль на производственных площадках с высокими требованиями к чистоте. Например, микробиологическое производство особенно чувствительно к заражениям сторонними микроорганизмами. Спецификой технологического процесса определяется степень регламентации и контроля. Можно выделить несколько общих шагов:

Сочетание функций очистки и диагностики дефектов и поломок приводит к более комфортной и безопасной среде, создает лучшие условия для посещений сторонними людьми (например, кредиторами).

2.4. Стандартизация. Не представляет большой сложности для компаний в России. Десятилетия бюрократизации процессов сформировали высокий уровень компетенции в регламентации действий сотрудников. Но нередко за толстыми томами положений и регламентов теряется смысл этапа стандартизации, который заключается в постоянном улучшении процесса. На этом этапе документируются или улучшаются:

Результатом стандартизации должны стать пакет документов, регламентирующий предыдущие фазы 5S, система средств визуального контроля и информирования сотрудников.

Фаза 3 и 4. Оценка и совершенствование. Цель этих фаз в преобразовании принятых решений в образ мышления, в культуру бережливого отношения к производственному процессу, сотрудникам, материалам и оборудованию. Необходимо найти баланс между дисциплиной и собственным участием сотрудников в восприятии новых ценностей.

3.1. Оценка. Аудит исполнения принятых решений является обязательной частью проекта внедрения 5S. Примером чек листа, который можно использовать на этом этапе, является приложенный файл.

3.2. Реагируй и улучшай. Если процесс не работает, то не стоит спешить с поиском причин в сотрудниках. Нередко существуют объективные причины, о которых сотрудники по разным причинам не могут сообщить руководству. Важно стимулировать сотрудников на генерацию новых идей, но не в ущерб основным обязанностям. В этом случае важно не оставлять инициативы без ответа.

Использование системы организации и рационализации рабочего места 5S на практике

5S — это мягкий переход в бережливое производство. В идеале цели бережливого производства достигаются за счет коучинга и участия команды, но на практике свою эффективность чаще доказывают контроль, приказы и наложение незначительных штрафов. Почему так происходит?

Дело в том, что, говоря о 5S, мы говорим об изменении мышления. Как следствие, причины неудачного внедрения новой парадигмы — это чаще всего субъективные причины. И речь прежде всего о руководстве компании. Внедрение 5S с последующим переходом к этапам внедрения бережливого производства вскрывает большинство болезней, распространенных в той или иной мере, но на всех предприятиях. Сформулируем наиболее частые ограничения, с которыми приходится сталкиваться на практике:

Выводы

5S — это способ организации рабочего пространства, основанный на принципах бережливого отношения к сотрудникам, коммуникациям, оборудованию и материалам. Внедрение 5S — это процесс изменения мышления всех сотрудников компании. Чаще всего успех проекта зависит от наличия ресурсов и руководства компании к изменениям. Большое внимание стоит уделить общению с сотрудниками и контролю за исполнением принятых решений.