что такое углеродное волокно

Углеродное волокно. Карбон.

Сегодня мы поможем разобраться в одном из самых интересных материалов 21 века. Начнем с военных технологий, закончим тюнингом.

Углеродное волокно — материал, состоящий из тонких нитей диаметром от 3 до 15 микрон, образованных преимущественно атомами углерода. Атомы углерода объединены в микроскопические кристаллы, выровненные параллельно друг другу. Выравнивание кристаллов придает волокну большую прочность на растяжение. Углеродные волокна характеризуются высокой силой натяжения, низким удельным весом, низким коэффициентом температурного расширения и химической инертностью.

Углеродное волокно является основой для производства углепластиков (или карбона, карбонопластиков, от «carbon», «carbone» — углерод). Углепластики — полимерные композиционные материалы из переплетенных нитей углеродного волокна, расположенных в матрице из полимерных (чаще эпоксидных) смол.

Углеродные композиционные материалы отличаются высокой прочностью, жесткостью и малой массой, часто прочнее стали, но гораздо легче.

Слово «карбон» — своего рода профессиональный жаргонизм, точнее сокращение от английского Carbon Fiber (углеродное волокно), под эгидой которого, в общем понимании, объединилось огромное количество самых разных материалов. Примерно, как тысячи различных веществ с отличающимися физическими, химическими и техническими свойствами носят название «пластмасса». В случае с карбоном, общим для материалов стал углеволоконный наполнитель, но не связующее вещество, которое может быть разным. Даже полиэтиленовая пленка с впаянными в нее угольными нитями с полным правом может носить это гордое имя. Просто сложившейся классификации углепластиков еще нет.

Большинство современных материалов, применяемых в технике и, особенно, в автомобильной области, доходят до рядового потребителя по схожему сценарию. Новшества появляются в научных лабораториях обычно для нужд «оборонки». Затем, исполнив почетную обязанность по защите Отечества, они прокладывают себе дорогу через спорт и, как следствие, тюнинг к конвейеру. Так произошло и в случае с углеродными материалами.

Какое применение для карбона?

В последние годы проникновение карбона в конструкцию затюнингованных энтузиастами «аппаратов» приняло лавинообразный характер. Кроме того, углепластик все чаще и чаще упоминается в описаниях серийных машин. Этот материал, имеющий военно-космическую и спортивную предысторию, становится все популярнее. Прочность и легкость материалов ценятся конструкторами автомобилей уже давно, примерно с 50-х годов прошлого века. Сегодняшний прогресс технологий производства увеличивает соблазн применять больше композитов в новых разработках. Для владельца машины подобные детали ценны не только декоративностью рисунка углеродной ткани и завораживающей «переливчатостью» отраженного волокнами света, но и сохраняющейся аурой эксклюзивности. Со стороны производителя предложение карбоновых элементов в отделке — показатель технологической «продвинутости» фирмы.

Краткий курс истории.

Не нарушая сложившихся традиций, после «службы в армии» углепластик «занялся» спортом. Лыжники, велосипедисты, гребцы, хоккеисты и многие другие спортсмены по достоинству оценили легкий и прочный инвентарь. В автоспорте карбоновая эра началась в 1976 году. Сначала на машинах McLaren появились отдельные детали из диковинного черно-переливчатого материала, а в 1981 на трассу вышел McLaren MP4 с монококом, полностью изготовленным из углеволоконного композита. Так идея главного конструктора команды Lotus Колина Чепмена, создавшего в 1960-х несущую основу гоночного кузова, получила качественное развитие. Однако в то время новый материал был еще неведом технологам от автоспорта, потому неразрушаемую капсулу для McLaren изготовила американская компания Hercules Aerospace, обладающая опытом военно-космических разработок. Сейчас же в активе практически всех ведущих команд Формулы-1 есть собственное оборудование для выпуска карбоновых монококов, рычагов подвески, антикрыльев, спойлеров, сидений пилотов, рулей и даже тормозных дисков.

Что же такое КАРБОН или углеродное волокно?

Углеродное волокно состоит из множества тончайших нитей углерода. Прочность нитей на разрыв, сравнимая с прочностью легированной стали, при массе, меньшей, чем у алюминия, обуславливает высокие механические характеристики карбонов. Интересно, что наиболее распространенная технология получения столь прочного материала основана на методе «обугливания» волокон, по изначальным свойствам близким к шерсти. Исходный полимер белого цвета с мудреным названием полиакрилонитрил подвергается нескольким циклам нагрева в среде инертных газов. Сначала под воздействием высокой температуры (около 260 C) на молекулярном уровне изменяется внутренняя структура вещества. Затем при температурах повыше (около 700 C) атомы углерода «сбрасывают» водород. После нескольких «поджариваний» водород удаляется полностью. Теперь удерживавшие его силы направлены на упрочнение связей между оставшимися элементами. На шерсть материал уже не похож, однако его прочность еще далека от идеала. И процесс под названием графитизация продолжается. Повторяющиеся операции нагрева до 1300 C «очищают» почерневшее волокно уже от азота. Полностью избавиться от последнего не удается, однако его количество уменьшается. Каждый «шаг» делает содержание в веществе атомов углерода все больше, а их связь все крепче. Механизм упрочнения такой же, как и при «изгнании» водорода. Самая прочная продукция проходит несколько ступеней графитизации при температуре до 3000 C и обозначается аббревиатурой UHM.

Большие затраты энергии — основная причина высокой себестоимости углеродного волокна. Впрочем, это с лихвой компенсируется впечатляющим результатом. Даже не верится, что все начиналось с «мягкого и пушистого» материала, содержащегося в довольно прозаических вещах и известных не только сотрудникам химических лабораторий. Белые волокна — так называемые сополимеры полиакрилонитрила — широко используются в текстильной промышленности. Они входят в состав плательных, костюмных и трикотажных тканей, ковров, брезента, обивочных и фильтрующих материалов. Иными словами, сополимеры полиакрилонитрила присутствуют везде, где на прилагающейся этикетке упомянуто акриловое волокно. Некоторые из них «несут службу» в качестве пластмасс. Наиболее распространенный среди таковых — АБС-пластик. Вот и получается, что «двоюродных родственников» у карбона полным-полно.

Угольная нить имеет впечатляющие показатели по усилию на разрыв, но ее способность «держать удар» на изгиб «подкачала». Поэтому, для равной прочности изделий, предпочтительнее использовать ткань. Организованные в определенном порядке волокна «помогают» друг другу справиться с нагрузкой. Однонаправленные ленты лишены такого преимущества. Однако, задавая различную ориентацию слоев, можно добиться искомой прочности в нужном направлении, значительно сэкономить на массе детали и излишне не усиливать непринципиальные места.

Что такое карбоновая ткань?

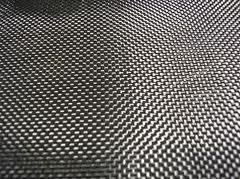

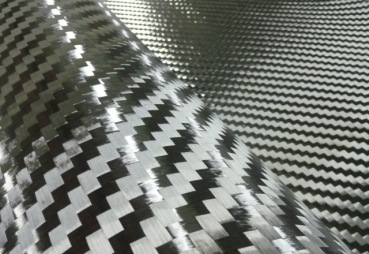

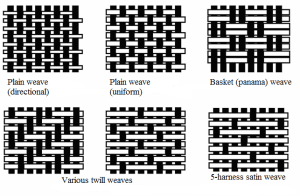

Для изготовления карбоновых деталей применяется как просто углеродное волокно с хаотично расположенными и заполняющими весь объем материала нитями, так и ткань (Carbon Fabric). Существуют десятки видов плетений. Наиболее распространены Plain, Twill, Satin. Иногда плетение условно — лента из продольно расположенных волокон «прихвачена» редкими поперечными стежками только для того, чтобы не рассыпаться.

Плотность ткани, или удельная масса, выраженная в г/м2, помимо типа плетения зависит от толщины волокна, которая определяется количеством угленитей. Данная характеристика кратна тысячи. Так, аббревиатура 1К означает тысячу нитей в волокне. Чаще всего в автоспорте и тюнинге применяются ткани плетения Plain и Twill плотностью 150–600 г/м2, с толщиной волокон 1K, 2.5K, 3К, 6K, 12K и 24К. Ткань 12К широко используется и в изделиях военного назначения (корпуса и головки баллистических ракет, лопасти винтов вертолетов и подводных лодок, и пр.), то есть там, где детали испытывают колоссальные нагрузки.

Бывает ли цветной карбон? Желтый карбон бывает?

Часто от производителей тюнинговых деталей и, как следствие, от заказчиков можно услышать про «серебристый» или «цветной» карбон. «Серебряный» или «алюминиевый» цвет — всего лишь краска или металлизированное покрытие на стеклоткани. И называть карбоном такой материал неуместно — это стеклопластик. Отрадно, что и в данной области продолжают появляться новые идеи, но по характеристикам стеклу с углем углеродным никак не сравниться. Цветные же ткани чаще всего выполнены из кевлара. Хотя некоторые производители и здесь применяют стекловолокно; встречается даже окрашенные вискоза и полиэтилен. При попытке сэкономить, заменив кевлар на упомянутые полимерные нити, ухудшается адгезия такого продукта со смолами. Ни о какой прочности изделий с такими тканями не может быть и речи.

Отметим, что «Кевлар», «Номекс» и «Тварон» — патентованные американские марки полимеров. Их научное название «арамиды». Это родственники нейлонов и капронов. В России есть собственные аналоги — СВМ, «Русар», «Терлон» СБ и «Армос». Но, как часто бывает, наиболее «раскрученное» название — «Кевлар» — стало именем нарицательным для всех материалов.

Что такое кевлар и какие у него свойства?

По весовым, прочностным и температурным свойствам кевлар уступает углеволокну. Способность же кевлара воспринимать изгибающие нагрузки существенно выше. Именно с этим связано появление гибридных тканей, в которых карбон и кевлар содержатся примерно поровну. Детали с угольно-арамидными волокнами воспринимают упругую деформацию лучше, чем карбоновые изделия. Однако есть у них и минусы. Карбон-кевларовый композит менее прочен. Кроме того, он тяжелее и «боится» воды. Арамидные волокна склонны впитывать влагу, от которой страдают и они сами, и большинство смол. Дело не только в том, что «эпоксидка» постепенно разрушается водно-солевым раствором на химическом уровне. Нагреваясь и охлаждаясь, а зимой вообще замерзая, вода механически расшатывает материал детали изнутри. И еще два замечания. Кевлар разлагается под воздействием ультрафиолета, а формованный материал в смоле утрачивает часть своих замечательных качеств. Высокое сопротивление разрыву и порезам отличают кевларовую ткань только в «сухом» виде. Потому свои лучшие свойства арамиды проявляют в других областях. Маты, сшитые из нескольких слоев таких материалов, — основной компонент для производства легких бронежилетов и прочих средств безопасности. Из нитей кевлара плетут тонкие и прочные корабельные канаты, делают корд в шинах, используют в приводных ремнях механизмов и ремнях безопасности на автомобилях.

А можно обклеить деталь карбоном?

Непреодолимое желание иметь в своей машине детали в черно-черную или черно-цветную клетку привели к появлению диковинных суррогатов карбона. Тюнинговые салоны обклеивают деревянные и пластмассовые панели салонов углеродной тканью и заливают бесчисленными слоями лака, с промежуточной ошкуриванием. На каждую деталь уходят килограммы материалов и масса рабочего времени. Перед трудолюбием мастеров можно преклоняться, но такой путь никуда не ведет. Выполненные в подобной технике «украшения» порой не выдерживают температурных перепадов. Со временем появляется паутина трещин, детали расслаиваются. Новые же детали неохотно встают на штатные места из-за большой толщины лакового слоя.

Не принимайте это на свой счет, кто ищет тот найдет! Автор не претендует на истину в конечной инстанции.

Как производятся карбоновые и/или композитные изделия?

Технология производства НАСТОЯЩИХ карбоновых изделий основывается на особенностях применяемых смол. Компаундов, так правильно называют смолы, великое множество. Наиболее распространены среди изготовителей стеклопластиковых обвесов полиэфирная и эпоксидная смолы холодного отверждения, однако они не способны полностью выявить все преимущества углеволокна. Прежде всего, по причине слабой прочности этих связующих компаундов. Если же добавить к этому плохую стойкость к воздействию повышенных температур и ультрафиолетовых лучей, то перспектива применения большинства распространенных марок весьма сомнительна. Сделанный из таких материалов карбоновый капот в течение одного жаркого летнего месяца успеет пожелтеть и потерять форму. Кстати, ультрафиолет не любят и «горячие» смолы, поэтому, для сохранности, детали стоит покрывать хотя бы прозрачным автомобильным лаком.

Компаунды холодного твердения.

«Холодные» технологии мелкосерийного выпуска малоответственных деталей не позволяют развернуться, поскольку имеют и другие серьезные недостатки. Вакуумные способы изготовления композитов (смола подается в закрытую матрицу, из которой откачан воздух) требуют продолжительной подготовки оснастки. Добавим к этому и перемешивание компонентов смолы, «убивающее» массу времени, что тоже не способствует производительности. Это Россия, раслабся 😀 Метод же напыления рубленого волокна в матрицу не позволяет использовать ткани. Собственно, все идентично стеклопластиковому производству. Просто вместо стекла применяется уголь. Даже самый автоматизированный из процессов, который к тому же позволяет работать с высокотемпературными смолами (метод намотки), годится для узкого перечня деталей замкнутого сечения и требует оборудования.

Эпоксидные смолы горячего отверждения прочнее, что позволяет выявить качества карбонов в полной мере. У некоторых «горячих» смол механизм полимеризации при «комнатной» температуре запускается очень медленно. На чем, собственно, и основана так называемая технология препрегов, предполагающая нанесение готовой смолы на углеткань или углеволокно задолго до процесса формования. Приготовленные материалы просто ждут своего часа на складах.

В зависимости от марки смолы время жидкого состояния обычно длится от нескольких часов до нескольких недель. Для продления сроков жизнеспособности, приготовленные препреги, иногда хранят в холодильных камерах. Некоторые марки смол «живут» годами в готовом виде. Прежде чем добавить отвердитель, смолы разогревают до 50–60 C, после чего, перемешав, наносят посредством специального оборудования на ткань. Затем ткань прокладывают полиэтиленовой пленкой, сворачивают в рулоны и охлаждают до 20–25 C. В таком виде материал будет храниться очень долго. Причем остывшая смола высыхает и становится практически не заметной на поверхности ткани. Непосредственно при изготовлении детали нагретое связующее вещество становится жидким как вода, благодаря чему растекается, заполняя весь объем рабочей формы и процесс полимеризации ускоряется.

Компаунды горячего твердения.

«Горячих» компаундов великое множество, при этом у каждой собственные температурные и временные режимы отверждения. Обычно, чем выше требуемые показания термометра в процессе формовки, тем прочнее и устойчивее к нагреву готовое изделие. Исходя из возможностей имеющегося оборудования и требуемых характеристик конечного продукта, можно не только выбирать подходящие смолы, но делать их на заказ. Некоторые отечественные заводы-изготовители предлагают такую услугу. Естественно, не бесплатно.

Препреги как нельзя лучше подходят для производства карбона в автоклавах. Перед загрузкой в рабочую камеру нужное количество материала тщательно укладывается в матрице и накрывается вакуумным мешком на специальных распорках. Правильное расположение всех компонентов очень важно, иначе не избежать нежелательных складок, образующихся под давлением. Исправить ошибку впоследствии будет невозможно. Если бы подготовка велась с жидким связующим, то стала бы настоящим испытанием для нервной системы рабочих с неясными перспективами успеха операции.

Процессы, происходящие внутри установки, незатейливы. Высокая температура расплавляет связующее и «включает» полимеризацию, вакуумный мешок удаляет воздух и излишки смолы, а повышенное давление в камере прижимает все слои ткани к матрице. Причем происходит все одновременно.

С одной стороны, одни преимущества. Прочность такого углепластика практически максимальна, объекты самой затейливой формы делаются за один «присест». Сами матрицы не монументальны, поскольку давление распределено равномерно во всех направлениях и не нарушает геометрию оснастки. Что означает быструю подготовку новых проектов. С другой стороны, нагрев до нескольких сотен градусов и давление, порой доходящее до 20 атм., делают автоклав очень дорогостоящим сооружением. В зависимости от его габаритов цены на оборудование колеблются от нескольких сотен тысяч до нескольких миллионов долларов. Прибавим к этому нещадное потребление электроэнергии и трудоемкость производственного цикла. Результат — высокая себестоимость продукции. Есть, впрочем, технологии подороже и посложнее, чьи результаты впечатляют еще больше. Углерод-углеродные композиционные материалы (УУКМ) в тормозных дисках на болидах Формулы-1 и в соплах ракетных двигателей выдерживают чудовищные нагрузки при температурах эксплуатации, достигающих 3000 C. Эту разновидность карбона получают путем графитизации термореактивной смолы, которой пропитывают спрессованное углеродное волокно заготовки. Операция чем-то похожа на производство самого углеволокна, только происходит она при давлении 100 атмосфер. Да, большой спорт и военно-космическая сфера деятельности способны потреблять штучные вещи по «заоблачным» ценам. Для тюнинга и, тем более, для серийной продукции такое соотношение «цены-качества» неприемлемо.

Если решение найдено, оно выглядит настолько простым, что удивляешься: «Что же мешало додуматься раньше?». Тем не менее, идея разделить процессы, происходящие в автоклаве, возникла спустя годы поиска. Так появилась и стала набирать обороты технология, сделавшая горячее формование карбона похожим на штамповку. Препрег готовится в виде сэндвича. После нанесения смолы ткань с обеих сторон покрывается либо полиэтиленовой, либо более термостойкой пленкой. «Бутерброд» пропускается между двух валов, прижатых друг к другу. При этом лишняя смола и нежелательный воздух удаляются, примерно так же, как и при отжиме белья в стиральных машинах образца 1960-х годов. В матрицу препрег вдавливается пуансоном, который фиксируется резьбовыми соединениями. Далее вся конструкция помещается в термошкаф.

Тюнинговые фирмы изготавливают матрицы из того же карбона и даже прочных марок алебастра. Гипсовые рабочие формы, правда, недолговечны, но пара-тройка изделий им вполне по силам. Более «продвинутые» матрицы делаются из металла и иногда оснащаются встроенными нагревательными элементами. В серийном производстве они оптимальны. Кстати, метод подходит и для некоторых деталей замкнутого сечения. В этом случае легкий пуансон из вспененного материала остается внутри готового изделия. Антикрыло Mitsubishi Evo — пример такого рода.

Автор статьи :Алексей Романов ( в редакции Rules26 :))

редактор журнала «ТЮНИНГ Автомобилей» имеет свой взгляд на мир карбона)))

И не изготовив пару тройку деталей судит о том что «знает» только по книжкам.

Пробуйте и дерзайте!

Все об углеволокне

Свойства

УВ имеют исключительно высокую теплостойкость: при тепловом воздействии вплоть до 1600—2000 °С в отсутствие кислорода механические показатели волокна не изменяются. Это предопределяет возможность применения УВ в качестве тепловых экранов и теплоизоляционного материала в высокотемпературной технике. На основе УВ изготавливают углерод-углеродные композиты, которые отличаются высокой абляционной стойкостью. УВ устойчивы к агрессивным химическим средам, однако окисляются при нагревании в присутствии кислорода. Их предельная температура эксплуатации в воздушной среде составляет 300—370 °С. Нанесение на УВ тонкого слоя карбидов, в частности, SiC или нитрида бора, позволяет в значительной мере устранить этот недостаток. Благодаря высокой химической стойкости УВ применяют для фильтрации агрессивных сред, очистки газов, изготовления защитных костюмов и др. Изменяя условия термообработки, можно получить УВ с различными электрофизическими свойствами (удельное объёмное электрическое сопротивление от 2⋅10−3 до 106 Ом/см) и использовать их в качестве разнообразных по назначению электронагревательных элементов, для изготовления термопар и др.

Активацией УВ получают материалы с большой активной поверхностью (300—1500 м²/г), являющиеся прекрасными сорбентами. Нанесение на волокно катализаторов позволяет создавать каталитические системы с развитой поверхностью.

Обычно УВ имеют прочность порядка 0,5—1 ГПа и модуль 20—70 ГПа, а подвергнутые ориентационной вытяжке — прочность 2,5—3,5 ГПа и модуль 200—450 ГПа. Благодаря низкой плотности (1,7—1,9 г/см³) по удельному значению (отношение прочности и модуля к плотности) механических свойств лучшие УВ превосходят все известные жаростойкие волокнистые материалы. Удельная прочность УВ уступает удельной прочности стекловолокна и арамидных волокон. На основе высокопрочных и высокомодульных УВ с использованием полимерных связующих получают конструкционные углеродопласты. Разработаны композиционные материалы на основе УВ и керамических связующих, УВ и углеродной матрицы, а также УВ и металлов, способные выдерживать более жёсткие температурные воздействия, чем обычные пластики.

Углебетон

Разработан углебетон в техническом университете Дрездена, и если сравнивать со знакомым любому строителю армированным бетоном, то особой разницы нет – просто металлический армокаркас заменен на углеродный. Улеволокна применяется для строительного бетона и усиления конструкций в виде нетканых полотен, сеток, ровинга и самого различного углеволоконного текстиля. Поскольку углеродные нити сверхпрочные, то комбинации из десятков тысяч подобных нитей дают уникальные качества прочности несущим конструкциям.

Углебетон в монолитном строительстве

Для приготовления углебетона используется углеткань – нетканые полотна, нити в которых имеют толщину, измеряемую в микронах. Но полотно из десятков тысяч этих нитей – сверхпрочная основа материалов, называемых углеволоконным текстилем. Также применяют сетки, микроармирующую фибру. Основное применение углебетона в новом строительстве и реконструкции:

Производство углеволокна

Углеродное волокно относится к полимерам и представляет собой одну из форм графита (чистый углерод листового, или вернее «нитевидно-ленточного» атомарного строения). Технологическая пиролизная цепочка связана с последовательным нагревом полимера (на самом деле нагрев этот цикличный и схема его очень сложная) под названием «полиакрилонитрил», или проще по обиходному — ПАН. Постепенно и до все более высоких температур – при этом вещество теряет сначала водородные атомы, затем – при нагреве порядка 600 град начинается рост полимерных цепочек, при этом продолжается удаление газообразного водорода. Далее полимер «жарят» до 1000 град и выше – до температур карбонизации и далее графитизации – это порядка 3 000 град (энергозатраты при этом крайне существенны, что объясняет высокие цены на углеволокно). Все процессы – в инертных средах. Цепи становятся «лентами», у которых краевые атомы – азот, а структура уже полностью углеродная. Конец процесса – почти чистый углерод (на 99%) в форме графита, а это значит — плоского нитевидно-ленточного строения. Лента из сетки атомов углерода, которая «стремится» сложиться в нить – это примерное представление углеволокна без микроскопа. Далее начинается композитная технология, и в результате продукт — например, углерод-арамидная ткань.

Углеродное волокно само по себе использовать невозможно, но все композитные материалы основаны именно на нем, и в результате уникально прочны для своей массы. Использовать же композиты можно практически везде – в космических кораблях и спорттоварах.

Перечисленное – всего лишь первый этап технологической цепи углеволоконных продуктов, далее повышают адгезию нитей-жгутов с матрицей, выполняют тонкую обработку поверхностей – при этом «обнажаются» углеродные атомы для усиления ионного обмена, последний важный этап – защита готовых «нитей» аппретированием. Возможно производство не только из ПАН, но и на основе вискозы, каменноугольных и нефтяных пеков, гидратоцеллюлозы. Углеволокно в виде конечного продукта можно увидеть в продаже в виде нитей, лент и тканей, нетканых полотне, сорбирующих изделий, а также и в дисперсном виде – порошки из размолотого углеволокна.

Технические характеристики карбоновых волокон

Для углеродных волокон основными механическими характеристиками являются предел прочности на растяжение σв, предел прочности на единицу объема, а также модуль упругости, определяющий эластичность и способность работать на изгиб.

Механические свойства сильно зависят от ориентации волокон, то есть они анизотропны, хотя в плетении Pane и Twill эффект анизотропии свойств проявляется меньше. Технические характеристики, как правило, приводятся для продольного направления.

Углеродные волокна обладают следующими механическими характеристиками по сравнению с армирующими металлическими, стекловолокном и полимерными волокнами.

Например, параметры углеродных волокон Toray из полиакрилата (PAN) c высокой прочностью на растяжение High Modulus Carbon Fiber.

Модуль упругости (msi)

Предел прочности (ksi)

Существует взаимосвязь — чем выше предел прочности, тем ниже модуль упругости.

Что влияет на технические характеристики карбоновых композитов

При подборе материала очень важно найти оптимальный баланс между характеристиками, подбирая слои, направление волокна, метод плетения и плотность. Механические свойства готовых композитов определяются следующими параметрами:

Ну и не забываем про опыт и навыки работы с композитами.

При копировании материалов не забывайте, что у каждого текста есть автор. Поэтому при добавлении материала на свой сайт не забывайте ставить индексируемую ссылку на первоисточник.

Усиление углеволокном

Усиление углеволокном возможно не только для монолита, но и для сборных элементов. Пока еще фасадные панели и плиты перекрытия из углебетона – будущее и находятся в разработке, и скорее всего поначалу их цена будет запредельной. Углеволокно производится по дорогостоящим технологиям и стоит соответственно, и это одна из причин, по которой широкое распространение углебетонных изделий и конструкций для строительства пока что фантастика.

По прогнозам специалистов, через 5-10 лет возможно вытеснение традиционного железобетона более легким и прочным композитным бетоном с углеволоконным усилением. Что касается усиления монолитных конструкций и реконструкции, то эта сказка уже стала реальностью.

Усиление углеволокном бетонных конструкций

Усилить бетонную ленту, перекрытие, балку, стойку можно как минимум двумя решениями:

Армирующие наполнители

Процесс изготовления углеродных волокон заключается в последовательном температурном и механическом воздействиях на исходные органические волокна, приводящих к их карбонизации, графитации и совершенствованию структуры.

На первом этапе нагрев исходных растянутых волокон до температуры 220 °С приводит к образованию поперечных химических связей между макромолекулами полимера.

На втором этапе нагрев до температуры 1000 °С позволяет получить так называемые карбонизованные волокна, на 80…95 % состоящие из элементарного углерода и обладающие достаточно высокой прочностью.

На третьем этапе (термообработка до температуры 1500…2000 °С) получают конечный продукт — графитизированное углеродное волокно с кристаллической структурой, близкой к структуре графита. В зависимости от условий получения и типа исходного сырья предел прочности и модуль упругости углеродных волокон находятся соответственно в пределах 2…3,5 ГПа и 220…700 ГПа. Наибольшей прочностью обладают волокна, которые при нагреве на последнем этапе (Т = 1600 °С) имеют мелкокристаллическую структуру. Высокомодульные материалы получают в результате растяжения волокна при температуре 2700 °С.

В качестве армирующих элементов углеродные волокна применяют в виде жгутов, лент и тканей. Они являются более хрупкими и менее технологичными, чем стеклянные, отличаются химической инертностью, низкой поверхностной энергией, обусловливающей плохое смачивание волокон растворами и расплавами матричных материалов, что в итоге приводит к низкой прочности сцепления на границе «волокно-матрица». Основное достоинство — высокая жесткость. Механические характеристики остаются постоянными до температуры 450 °С, что позволяет применять углеродные волокна с полимерной и металлической матрицами. Волокна характеризуются отрицательным коэффициентом линейного расширения, что в совокупности с положительным коэффициентом у матрицы позволяет синтезировать композиции для конструкций, сохраняющих свои размеры при температурном воздействии. Углеродные волокна используют для изготовления элементов, необходимая жесткость которых является условием, снижающим эффективность применения материалов, армированных стеклянными волокнами. Стоимость углеродных волокон на два порядка выше, чем стеклянных.

Виды плетений полотна

Полотно (Plane Weave, P) – cамый плотный вид плетения карбонового волокна, самый распространенный. Нити утка и основы переплетаются поочередно 1Х1. Высокая плотность позволяет избежать искажений фактуры, но в то же время такое плетение делает полотно менее пластичным и затрудняет выкладывание полотна в форму, требуя определенных навыков.

Елочка (Twill, T) – саржевое плетение 2Х2, наиболее универсальное и распространенное полотно, используемое для тюнинга автомобилей. Нити утка и основы переплетаются через две нити.

Этот тип ткани следует четкой диагональной схеме. Это делает ее более гибкой и рыхлой. Такое плетение прочнее, чем 1Х1, вопреки расхожему мнению.

Тоже очень распространенный, универсальный тип плетения. Подходит для приобретения навыков работы с углеполотном. Ткань рыхлая и пластичная, с изотропией свойств, что позволяет легко подтянуть ее в нужном направлении

Однако это означает, что такое плетение нужно обрабатывать более осторожно, чем простое 1 × 1 плетение, так как легко получить просветы и искажение фактуры.

Разновидность елочки, которая используется весьма редко. Очень пластичная структура для нестандартных решений.

Сатин (Satin WEAVE, R) – наименее плотное и самое пластичное полотно

Рыхлость полотну придают особенности плетения: каждая нить утка и основы проходит над несколькими нитями утка или основы.

При работе с этим типом полотна необходим определенный уровень навыков.

Реже используется корзинное плетение – Leno, Basket Weave. Красивая фактура, но такое полотно сложно выложить без искажений рисунка.

Схематически виды плетения карбонового полотна представлены на рисунке.

Технология производства

Получить углеродное волокно можно из самых разных типов полимеров. Режим обработки определяет две основные разновидности таких материалов — карбонизированный и графитизированный типы

Важное различие существует между волокном, получаемым из ПАН и из различных видов пека. Качественные волокна углерода, как высокопрочной, так и высокомодульной категории, могут иметь несходный уровень твердости и модуль упругости

Принято относить их к разным маркам.

Волокна делают в формате нити либо жгута. Их образует от 1000 до 10000 непрерывных элементарных волокон. Ткани из этих волокон также можно выработать, как и жгуты (в этом случае число элементарных волокон еще больше). Исходным сырьем выступают волокна не только простых, но и жидкокристаллических пеков, а также полиакрилонитрила. Процесс получения подразумевает сначала выработку исходных волокон, а затем их прогревают в воздухе при 200 — 300 градусах.

В случае с ПАН такой процесс получил название предварительной обработки или повышения огневой стойкости

Пек после подобной процедуры получает такое важное свойство, как неплавкость. Частично волокна окисляются

Режим дальнейшего прогрева определяет, будут ли они относиться к карбонизированной или графитизированной группе. Окончание работы подразумевает придание поверхности необходимых свойств, после чего ее аппретируют либо шлихтуют.

Окисление в воздушной атмосфере повышает огневую стойкость не только в результате окисления. Свой вклад вносят не только частичное дегидрирование, но и межмолекулярное сшивание и иные процессы. Дополнительно уменьшается подверженность материала плавлению и улетучивание углеродных атомов. Карбонизация (в высокотемпературной фазе) сопровождается газификацией и уходом всех посторонних атомов.

Последующая их карбонизация проводится в окружении азота при 1000 — 1500 градусах. Оптимальный уровень прогрева, по мнению ряда технологов, составляет 1200 — 1400 градусов. Высокомодульное волокно придется прогревать примерно до 2500 градусов. На предварительном этапе ПАН получает лестничную микроструктуру. За ее возникновение «отвечает» конденсация на внутри молекулярном уровне, сопровождающаяся возникновением полициклического ароматического вещества.

Чем больше возрастает температура, тем больше будет и структура циклического типа. После окончания термообработки по технологии размещение молекул либо ароматических фрагментов таково, что главные оси будут параллельны волоконной оси. Натяжение позволяет избежать падения степени ориентации. Особенности разложения ПАН при термообработке определяются концентрацией привитых мономеров. Каждый тип таких волокон определяет изначальные условия обработки.

Жидкокристаллический нефтяной пек требуется долгое время держать при температуре от 350 до 400 градусов. Такой режим приведет к конденсации полициклических молекул. Их масса повышается, и постепенно происходит слипание (с образованием сферолитов). Если нагрев не останавливается, сферолиты растут, молекулярная масса увеличивается, и итогом становится формирование неразрывной жидкокристаллической фазы. Кристаллы изредка растворимы в хинолине, но обычно как в нем, так и в пиридине они не растворяются (это зависит от нюансов технологии).

Волокна, полученные из жидкокристаллического пека с 55 — 65% жидких кристаллов, текут пластически. Прядение ведут при 350 — 400 градусах. Высокоориентированную структуру формируют первоначальным нагревом в воздушной атмосфере при 200 — 350 градусов и последующим выдерживанием в инертной среде. Волокна марки Thornel P-55 приходится прогревать до 2000 градусов, чем выше модуль упругости, тем выше должна быть температура.

Научные и инженерные работы в последнее время обращают все больше внимания на технологию с применением гидрирования. Первоначальная выработка волокон часто производится гидрированием смеси каменноугольного пека и нафталовой смолы. При этом должен присутствовать тетрагидрохинолин. Температура обработки составляет 380 — 500 градусов. Твердые примеси можно удалить за счет фильтрации и прогонки через центрифугу; после этого сгущают пеки при повышенной температуре. Для производства карбона приходится применять (в зависимости от технологии) довольно разнообразное оборудование:

Правила выбора углеполотна

Выбор текстиля определяется назначением, способом планируемого использования карбона и выбранным способом получения углепластика. Его основными характеристиками являются:

Для автотюнинга чаще всего используются полотна плотностью 150-600 г/м.куб с толщиной волокон 1-12К. А для велосипедных рам К3.

Большинство деталей и аксессуаров из углеродного волокна изготавливаются с использованием плетений “полотно” и “елочка”. Другие типы плетения предназначены для особых запросов и назначений.

Стоит сказать еще об однонаправленном виде плетения – это когда волокна вытянуты в одном направлении (Unidirectional Carbon Weave) Этот вид переплетения скрепляется только случайными нитями из углерода или полиэстера, проходящими через волокна под углом 90 градусов. Этот вид углеродного волокна лучше всего использовать там, где силы прилагаются в одном направлении и требуется анизотропия свойств, например, в стрельбе из лука и стрелы.

Обратите внимание при выборе необходимых вам параметров на единицы измерения на китайских сайтах – это не метрическая система!

Изделия и сферы применения

Углеродное волокно применяют, чтобы получать композитную арматуру. Также распространено его использование для получения:

Достаточно серьезной инновацией сейчас является инфракрасный теплый пол. В этом случае материал применяют как замену традиционного металлического провода. Он может выделить в 3 раза больше тепла, вдобавок расход электроэнергии сокращается примерно на 50%. Любители моделирования сложной техники часто применяют карбоновые трубы, получаемые путем намотки. Эти изделия востребованы также производителями автомобилей и иной техники. Углеволокно часто применяют, к примеру, для ручного тормоза. Также на основе этого материала получают:

Панели из углеткани на 18% жестче алюминия и на 14% больше, чем у конструкционной стали. Рукава на базе этого материала нужны, чтобы получать трубы и трубки изменяемого сечения, спиральные изделия различного профиля. Их применяют также для производства и для ремонта клюшек. Стоит еще указать на его использование при выпуске особо прочных чехлов для смартфонов и иных гаджетов. Такие изделия обычно имеют премиальный характер и имеют повышенные декоративные качества.

Что касается дисперсного порошка графитового типа, то он нужен:

Шпатлевка с углеволокном по целому ряду параметров лучше традиционной шпаклевки. Подобное сочетание ценится многими специалистами за пластичность, механическую крепость. Состав подходит для прикрытия глубоких дефектов. Стержни или прутки из карбона прочны, легки и служат долго. Такой материал нужен для:

При помощи пиролиза солей карбоновых кислот можно получать кетоны и альдегиды. Отличные тепловые качества углеволокна позволяют использовать его в обогревателях и электро-грелках. Такие нагреватели:

Углерод-углеродные композиты используют при выпуске:

Из дополнительных сфер применения можно назвать:

Современные строители давно применяют этот материал не только для наружного армирования. Он нужен еще для упрочнения каменных домов и бассейнов. Оклеечный армирующий слой восстанавливает качества опор и балок в мостах. Также его используют при создании септиков и обрамлении естественных, искусственных водоемов, при работе с кессоном и силосной ямой.

В следующем видео вас ждет дополнительная информация о производстве углеродного волокна.

Углеродное волокно-производство

Столь высокую стоимость углеродного волокна обуславливает сложность и энергоемкость процесса его получения. Смысл процесса состоит в поэтапной чистке углеродосодержащих нитей от ненужных атомов, оставляя в конце процесса до 99% углерода в объеме нити.

УВ получают путем термического разложения (пиролизом) исходных нитей: гидратоцеллюлозных, полиакрилонитрильных (ПАН). Так же нефтяных или каменноугольных пеков. В настоящее время, промышленное значение имеет производство УВ на базе вискозы или ПАН.

Процесс получения УВ на основе ПАН

Следует заметить, что химический состав и структура УВ зависит от состава исходного сырья.

В первую очередь, полиакриловые жгуты подвергают окислению, проводя термическую обработку на воздухе при температуре около 200 °С.

Окисленный ПАН так же представляет интерес в некоторых сферах производства как термостойкий и трудно горючий материал.

После окисления, полотно проходит через печи карбонизации (около 1500 °С) и графитизации (около 3000 °С). На этой стадии удаляются остатки водорода и гетероатомов, происходит образование двойных связей между атомами углерода. Процессы карбонизации и графитизации проводятся в инертной среде.

В завершении процесса карбонизации (в некоторых случаях стадия графитизации может исключаться) жгут имеет готовый химический состав и структуру, но проходит еще ряд этапов для повешения адгезии с матрицей:

— обработка поверхности. Поверхность карбонового полотна вследствие данной реакции становится «шероховатой». Обнажая атомы углерода и создавая свободные функциональные группы способные к ионному обмену.

— нанесение ПАВ (поверхностно активное вещество). Оно же, так называемое аппретирование. В качестве аппрета чаще наносятся эпоксидные смолы без отвердителя. Аппрет защищает от истирания в процессе хранения, транспортировки и текстильной переработки. Вытесняет из пор влагу и воздух.

Этап сушки после нанесения аппрета является завершающим этапом, после которого жгуты наматываются на бобины (обычно массой до 8 кг).

История

Впервые получение и применение углеродных волокон было предложено и запатентовано в 1880 г. американским изобретателем Эдисоном для нитей накаливания в электрических лампах. Эти волокна получались в результате пиролиза хлопкового или вискозного волокна и отличались высокой пористостью и хрупкостью.

Вторично интерес к углеродным волокнам появился, когда велись поиски материалов, пригодных для использования в качестве компонентов для изготовления ракетных двигателей. Углеродные волокна по своим качествам оказались одними из наиболее подходящих для такой роли армирующими материалами, поскольку они обладают высокой термостойкостью, хорошими теплоизоляционными свойствами, коррозионной стойкостью к воздействию газовых и жидких сред, высокими удельными прочностью и жёсткостью.

Углеродное волокно 3К, 12К, 24К

В 1958 г. в США были получены УВ на основе вискозных волокон. При изготовлении углеродных волокон нового поколения применялась ступенчатая высокотемпературная обработка гидратцеллюлозных (ГТЦ) волокон (900 °C, 2500 °C), что позволило достичь значений предела прочности при растяжении 330—1030 МПа и модуля упругости 40 ГПа. Несколько позднее (в 1960 г.) была предложена технология производства коротких монокристаллических волокон («усов») графита с прочностью 20 ГПа и модулем упругости 690 ГПа. «Усы» выращивались в электрической дуге при температуре 3600 °C и давлении 0,27 МПа (2,7 атм). Совершенствованию этой технологии уделялось много времени и внимания на протяжении ряда лет, однако в настоящее время она применяется редко ввиду своей высокой стоимости по сравнению с другими методами получения углеродных волокон.

Почти в то же время в СССР и несколько позже, в 1961 г., в Японии были получены УВ на основе полиакрилонитрильных (ПАН) волокон. Характеристики первых углеродных волокон на основе ПАН были невысоки, но постепенно технология совершенствовалась и уже через 10 лет (к 1970 г.) были получены углеродные волокна на основе ПАН-волокон с пределом прочности 2070 МПа и модулем упругости 480 ГПа. Тогда же была показана возможность получения углеродных волокон по этой технологии с ещё более высокими механическими характеристиками: модулем упругости до 800 ГПа и пределом прочности более 3 ГПа. УВ на основе нефтяных пеков были получены в 1970 г. также в Японии.

Углеродная ткань плотностью 200 гр/м2

Чэнь и Чун исследовали эффект углеродного волокна с добавкой кремнезема на усадку при высыхании бетона и пришли к выводу, что объемное соотношение углеродного волокна в количестве 0,19 % (при средней длине волокна 5 мм и диаметре 10 мкм) с отношением микрокремнезема, равным 15 % от массы цемента, вызывало снижение усадки при высыхании до 84 %. Исследователи обнаружили, что использование углеродного волокна с микрокремнеземом позволяет улучшить такие свойства, как прочность при сжатии и химическая стойкость.

Алхадиси Абдул Кадир и другие исследовали влияние добавки углеродного волокна на механические свойства легкого бетона. Волокно было добавлено в соотношении 0,5 %, 0,1 %, 1,5 % по объёму. Все составы характеризовалось повышенной прочностью на сжатие и прочностью на разрыв, а также сопротивлению изгибу около 30 %, 58 % и 35 %, соответственно, по сравнению с эталонной смеси.

Заключение

Надо понимать, УВ не является гарантией качества и гарантией сверх прочностных свойств изделия. Сами по себе углеродные нити довольно хрупкие и ломкие. Без правильных условий полимеризации или при не правильном подборе матрицы или ее не совместимости с нитью можно и не достигнуть заявленных производителем свойств. К тому же УВ уступает базальту и стеклу в некоторых видах мех. испытаний. При том, что даже самое дорогое стекло и базальт в 10ки раз дешевле, чем самое дешевое углеродное волокно. В дополнение ко всему, по причине широкого применения углеродных волокон в оборонной промышленности, для того чтобы купить его за рубежом напрямую у производителя необходимо получение лицензии.

Буду признателен за любую обратную связь. Спасибо!