что такое углекислотная коррозия

Защита от коррозии, вызванной углекислым газом

Дата публикации: 13.07.2017

Статья просмотрена: 2405 раз

Библиографическое описание:

Маматов, Ж. Р. Защита от коррозии, вызванной углекислым газом / Ж. Р. Маматов, Н. Б. Рахимов, Н. О. Каландаров. — Текст : непосредственный // Техника. Технологии. Инженерия. — 2017. — № 4 (6). — С. 27-31. — URL: https://moluch.ru/th/8/archive/68/2259/ (дата обращения: 10.12.2021).

Углекислый газ (CO2) — естественный компонент атмосферного воздуха, содержание его в атмосфере составляет около 0,04 %. Растворимость CO2 в воде более чем в 200 раз превышает растворимость кислорода и процессы атмосферной коррозии всегда протекают с некоторым участием углекислого газа. Однако результатам теоретических и практических коррозионных исследований более полувека назад было установлено, что роль кислорода в процессах атмосферной коррозии несоизмеримо выше, чем CO2 вследствие различий окислительных способностей и парциальных давлений этих газов. Кроме того, CO2, растворяясь в воде, способен образовывать с некоторыми металлами инертные карбонаты, дающие защитными антикоррозийными свойствами.

Ситуация резко изменилась с началом разработки глубоко залегающих газоконденсатных месторождений с пластовыми температурами 40÷80 0 С, давлениями до 35 МПа содержанием CO2 в газе до при незначительных концентрациях H2S. При обустройстве месторождений были применены напорные герметизированные системы сбора нефти и газа, исключавшие попадание в них значительных количеств кислорода воздуха. Углекислый газ, таким образом, являлся главным коррозийным компонентом газовой фазы продукции скважин. Из-за высоких парциальных давлений CO2 добываемый из скважин водный конденсат представлял собой крепкий раствор угольной кислоты pH=4÷5,5. Накопление водного конденсата в муфтовых зазорах насосно-компрессорных труб приводило к катастрофически быстрому их разрушению. Глубина проникновения локальной коррозии достигала 7÷8 мм/год. Впервые углекислотная коррозия вылилась в проблему, без решения которой было невозможно обеспечить нормальную эксплуатацию скважин и трубопроводов.

Таким образом, в нефтегазодобывающей промышленности можно выделить два типа систем, где коррозия обусловлена присутствием углекислоты:

‒ С высокими парциальными давлениями CO2;

‒ С низкими парциальными давлениями CO2.

В обоих случаях коррозия обусловлена наличием минерализованной водной фазы и растворенной в ней углекислоты, поэтому рассмотрим подробнее процесс растворения CO2 в водных средах.

Защиту трубопроводов от внутренней коррозии ингибиторами и термином трубопроводы будем обозначать следующий объекты:

‒ Трубопроводы нефтяных месторождений, транспортирующие обводненную нефть от кустов скважин до пунктов сбора, дожимных насосных станций, установок подготовки нефти, установок предварительного сбора воды, кустовых сборных пунктов;

‒ Межпромысловые трубопроводы, транспортирующие обводненную нефть от одних пунктов сбора до других;

‒ Трубопроводы, транспортирующие обводненную и частично подготовленную нефть от пунктов сбора до товарных парков.

Задача организации эффективной защиты трубопроводов от внутренней коррозии ингибиторами состоит в том, чтобы в перекачиваемой по трубопроводу жидкости создать и поддерживать концентрацию ингибитора коррозии не ниже Си.р. (Си.р.— концентрация данного ингибитора коррозии в жидкости).

Технология защиты трубопроводов от внутренней коррозии ингибиторами коррозии состоит всего из двух операций:

‒ выбор ингибитора коррозии (в том числе и его типа — водорастворимого, вододиспергируемого, нефтерастворимого) и определение его концентрации, обеспечивающей в данной системе необходимый защитный эффект;

‒ подача ингибитора коррозии тем или иным способом в защищаемые трубопроводы.

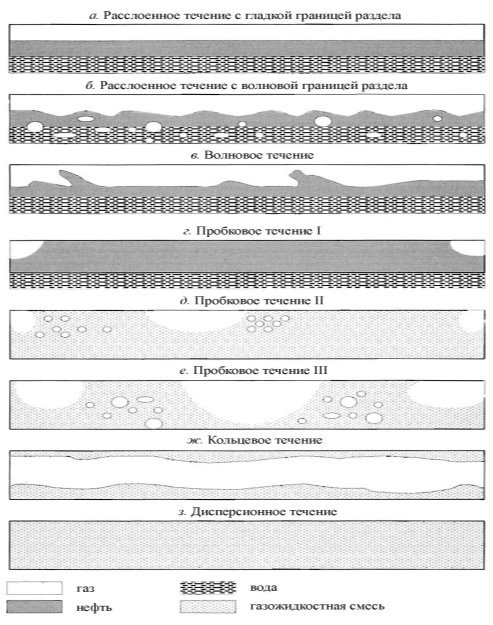

Для эффективной защиты трубопроводов от внутренней коррозии ингибиторами важнейшим моментом является правильный выбор ингибитора в зависимости от структуры газожидкостного потока, существующей в защищаемом трубопроводе. Даже абсолютная величина Си.р. в большой степени зависит от того, несколько данный ингибитор коррозии подходит к структуре газожидкостного потока. Например, при защите от внутренней коррозии протяженного трубопровода, транспортирующего обводненную нефть, в котором структура газожидкостного потока соответствует одному из рис 1. а-г (то есть происходит отделение воды в отдельную фазу) водорастворимым ингибиторам коррозии, Си.р. для высокоэффективных реагентов составит 15÷30 г/т. Если для защиты такого трубопровода выбран вододиспергируемый реагент, то Си.р. будет в 2–10 раз выше, а при использовании нефтерастворимого ингибитора коррозии добиться эффективной защиты по всей длине трубопровода, скорее всего, вообще не удастся.

Рис. 1. Структуры газожидкостных поток в горизонтальных газопроводах

Поэтому при организации защиты трубопроводов от внутренней коррозии ингибиторами коррозии первым шагом является хотя бы приблизительное определение структуры газожидкостного потока, существующей в этих трубопроводах. Важно выяснит, происходит на каком-либо участке трубопровода выделение воды в отдельную фазу или нет. Для этого можно использовать как расчетные методы, так и прямые измерения: послойный (каждый 5–10 см) отбор проб жидкости из трубопровода с помощью пробоотборных устройств. Если в пробах с различных уровней содержится только эмульсия и газ, то отделения воды в отдельную фазу не происходит. Место отбора проб следует выбирать там, где отделение воды в отдельную фазу наиболее вероятно — на пониженных участках трасса трубопровода. Отбор проб желательно производить в период минимального, в пределах средней технологической загрузки трубопровода, расхода жидкости. Общие рекомендации по выбору типа ингибитора коррозии в зависимости от структуры газожидкостного потока, существующей в защищаемом трубопроводе. Часто бывает так, что на начальном участке телескопического трубопровода, уложенного из труб малого диаметра (114 или 169 мм), структура газожидкостного потока соответствует одному из рис 1. д-з и отделения воды в отдельную фазу не происходит. Далее, по мере подключения к этом трубопроводу трубопроводов от других кустов скважин и увеличения диаметра трубы до 325, 426, или 530 мм, структура газожидкостного потока изменяется и вода выделяется в отдельную фазу. При защите такого трубопровода от внутренней коррозии наилучшие результаты даст использование двух различных ингибиторов — нефтерастворимого для начального участка и водорастворимого для участков, где происходит отделение воды в отдельную фазу. Точки подачи ингибиторов коррозии в трубопроводы должны быть соответственно разнесены по длине трубопровода, а ингибитора должны быть совместимы между собой то есть нефтерастворимый ингибитор не должен ухудшать защитные свойства водорастворимого (или вододиспергируемого) ингибитора. Идеальный случай — ингибиторы должны давать синергетический эффект.

Коррозия под действием угольной кислоты

Следует отметить, что в условиях, которые реализуются при переработке нефти и газа, опасен только влажный CO2. Сухой диоксид углерода (влажность менее 60%) коррозии не вызывает.

Характер поражения оборудования под воздействием угольной кислоты — общая и язвенная коррозия.

Механизм и интенсивность развития поражения зависят от многих факторов, в том числе от парциального давления CO2 в среде, температуры и значения pH среды.

В средах, содержащих угольную кислоту, при отсутствии кислорода наряду с ионами водорода (гидроксония) катодными деполяризаторами могут служить молекулы угольной кислоты, гидрокарбонат-ионы и сам диоксид углерода. При высоком насыщении среды диоксидом углерода (высокое парциальное давление CO2) в водных средах с рН 7 возможно восстановление молекул воды с последующим взаимодействием образовавшихся гидроксид-ионов с гидрокарбонат-ионами:

Язвенный характер коррозионных поражений в средах, содержащих угольную кислоту, как правило, объясняют наличием в продуктах коррозии наряду с плохо растворимыми карбонатом и гидроксидом железа хорошо растворимого гидрокарбоната железа. Последний преимущественно появляется на участках поверхности, омываемых средой с избытком диоксида углерода (угольной кислоты).

Следующим фактором, оказывающим существенное влияние на скорость коррозии в углекислотных средах, является температура. Влияние ее на коррозионный процесс неоднозначно. С одной стороны, скорость коррозии любой химической реакции, в том числе и процессов, лежащих в основе коррозии, возрастает с понижением температуры. С другой стороны, с повышением температуры среды снижается растворимость в ней CO2. Поэтому зависимость скорости коррозии в углекислотных средах от температуры имеет экстремальный характер (рис. 3.23).

Коррозия бетона: виды и методы устранения

Коррозия бетона — это процесс разрушения конструкций в результате воздействия на их структуру различных внешних агрессивных сред, или вследствие внутренних химических и физико-химических процессов. Экономические потери в результате снижения долговечности и прочности эксплуатируемых сооружений, в некоторых случаях, соизмеримы с солидными инвестициями в отдельные отрасли промышленности.

Заблаговременно выявляя факторы коррозии бетона и железобетона, изучая закономерности процессов, можно существенно сократить финансовые риски и повысить надежность объектов гражданского и промышленного строительства (см. видео в этой статье).

Общие сведения, виды и характер разрушений

Долговечность конструкций зависит от структуры бетона и свойств окружающей среды, в которой они эксплуатируются.

По степени своего влияния агрессивные среды делятся на:

По агрегатному состоянию реагенты можно разделить на:

Величина агрессивного воздействия на железобетонные конструкции вычисляется для каждой среды индивидуально, в зависимости от того, в каких условиях эксплуатируются сооружение.

Для твердых агрессивных веществ (аэрозоли, пыль, соли):

Скорость коррозии бетона зависит от следующих факторов:

Классификация процессов коррозии в жидкой среде

В химических реакциях, приводящих к разрушению, участвует вода, цементный камень и заполнитель. Долговечность сооружений определяется периодом от начала эксплуатации объекта до ухудшения его эксплуатационных характеристик и началом разрушения.

Виды коррозии бетона и агрессивность воздействия жидкой среды подлежат классификации по общим признакам воздействия на конкретные конструкции.

Проведенные исследования и анализ поврежденных сооружений позволяют сделать заключение, что все действующие причины можно разделить на 3 вида:

Первый вид коррозии

Способность растворения продуктов процесса гидратации цемента в водной среде и вымывание их из структуры цементного камня значительно влияет на прочностные характеристики бетонных сооружений. Наиболее растворимым компонентом структуры цементного раствора, приготовленным на портландцементе, является известь. Поэтому, коррозия железобетона в этом случае определяется как процесс растворения гидроксида кальция.

Цементный раствор по своей структуре — это сложная неустойчивая система, состоящая из негидратированных зерен клинкера и продуктов гидратации цемента, находящихся в состоянии равновесия. Под действием воды это равновесие нарушается, и вся система переходит в новое устойчивое состояние, но с другими условиями взаимодействия.

Протекание процесса растворения (выщелачивания) компонентов можно разделить на два периода:

Способность гидроксида кальция растворяться даже в дистиллированной воде, отрицательно влияет на деструктивные процессы способствующие коррозии.

Примечание: Растворенный в воде гидроксид кальция, в результате химических реакций, происходящих в структуре материала, карбонизируется и выделяется на поверхности конструкций в виде белого налета карбоната кальция.

Повреждения первого типа сравнительно широко распространены в подземных и гидротехнических сооружениях, подвергающихся временному или постоянному влиянию пресных вод. Снизить скорость разрушений первого вида помогают пуццолановые добавки (опоки, трасса, трепел и др.), связывающие соединения Ca(OH)2 и снижающие проницаемость бетона.

Помимо этого, для повышения устойчивости материалов к влиянию коррозии первого вида, необходимо проводить следующие мероприятия:

Сопротивление материалов выщелачиванию позитивно сказывается и на способности изделий сопротивляться обменным реакциям, протекающим в структуре конструкций, в процессе коррозийного воздействия второго вида.

Второй тип коррозии

Ко второму виду разрушающих процессов, происходящих в жидкой среде, относятся химические реакции обмена между составляющими раствора и цементного камня. Полученные в результате реакции вещества, либо легко растворяются в воде и вымываются из структуры бетона фильтрационным потоком, либо выпадают в осадок в виде аморфных соединений, не обладающих вяжущими свойствами.

Данный вид коррозии возможен при агрессивном воздействии на покрытия химических соединений отдельных типов солей и кислотных растворов. Чем интенсивней будет происходить реакция замещения, и чем быстрее будут растворяться образовавшиеся продукты, тем короче и глубже процесс разрушения цементного камня.

Основные типы коррозии второго вида:

В сравнении с разрушениями первого вида, когда происходило постепенное растворение веществ, получаемых в результате гидролиза цемента, схема отрицательных воздействий второго вида несколько иная и проходит она в верхних слоях бетона, непосредственно соприкасающихся с агрессивной средой.

Новообразования на поверхности, полученные в результате реакций обмена и не обладающие достаточной плотностью и вяжущими свойствами смываются водой, обнажая тем самым следующий слой бетона и уже в этом слое начинают происходить реакции разрушения.

Этот слой также растворяется и удаляется. По этой схеме, и в такой последовательности протекают последующие этапы коррозии второго вида вплоть до полного разрушения конструкции.

Разрушение сооружений под действием углекислотных соединений

Что такое углекислотная коррозия, и какой механизм действия данного вида разрушений рассмотрим в этой главе.

Одним из наиболее часто встречающихся деструкций второго вида — это дефекты бетона, возникающие в результате действия углекислых вод. Углекислота в той или иной степени присутствует в составе любых природных жидкостей.

Причиной присутствия CO2 в природных водах являются биохимические процессы, происходящие как в самой жидкости, так и в грунте, с которым вода постоянно контактирует.

Выделение углекислого газа связано с микробиологическими процессами, протекающими при гниении остатков растительности на разной глубине залегания. Также выделение CO2 возможно в результате соединения карбонатных осадочных пород с протекающими грунтовыми водами.

Определяющим фактором скорости происходящих разрушений, в этом случае, является концентрация углекислоты в растворе. Чем больше H2CO3, тем выше кислотные характеристики раствора и скорость углекислотной коррозии.

Характер кислотных разрушений конструкций

Агрессивное воздействие на конструкции органических или неорганических кислот также активизирует в материале процессы коррозии второго вида, которые в определенный момент могут трансформироваться в коррозию первого вида, вызывая при этом полное разрушение цементного камня в структуре изделия.

Из состава неорганических кислот, вызывающих коррозию бетона, помимо углекислоты, наиболее чаще приходится сталкиваться с реакциями:

А из органических — это молочная, уксусная и др.

Под действием кислоты цементный камень почти полностью разрушается. Причем химические продукты разрушения отчасти растворяются, а в некоторой своей части сохраняются в месте прохождения реакций.

Степень активности кислотной коррозии определяется силой действующей кислоты и концентрацией ионов водорода. В результате кислотной реакции на поверхности цементного камня формируются соли кальция и рыхлая аморфная масса.

Соли кальция, растворимые в воде, вымываются из структуры, а рыхлая масса остается. Все эти процессы снижают прочность сооружения, а с течением времени разрушают его полностью.

Важную роль в развитии процесса кислотных агрессивных воздействий играет скорость обменных реакций у поверхности пораженной конструкции.

Щелочные реакции разрушения

Этот тип коррозии может возникать при высоком содержании щелочей в вяжущих и заполнителях, используемых для приготовления бетона.

Обратите внимание: Наиболее эффективным способом защиты от щелочной деструкции, является включение в состав цемента 10–20% активных тонкомолотых минеральных добавок, которые замедляют реакции гидратации и устраняют причины напряжений, вызывающих разрушения.

На прекращение процесса щелочного воздействия положительно влияет автоклавная обработка, в результате которой на частицах заполнителя образуются защитные микропленки гидросиликата кальция.

Третий тип коррозии

Наиболее известными жидкими агрессивными средами третьего вида выступают подземные и промышленные воды, содержащие в своем составе сульфатные соединения. Сульфатная коррозия бетонов — это результат воздействия на конструкции жидких сульфатных растворов.

Применение хлоридов в качестве добавок способно оказывать замедляющее действие на развитие сульфатной коррозии, а присутствие бикарбонатов, образующих труднорастворимые компоненты, препятствует проникновению сульфатов вглубь конструкций.

Биокоррозия бетонов

Биологическая коррозия бетонов — это прямое или косвенное влияние микроорганизмов, бактерий на технические характеристики материалов. К такому виду организмов относятся различные грибковые образования, морские водоросли, лишайники, плесень и др.

Биоповреждения бетонных конструкций заключаются в нарушении плотности бетона под действием различных кислот микробного происхождения.

Микроорганизмы, реагируя в период своей жизнедеятельности с окружающей средой и загрязнениями, на поверхности конструкций выделяют кислоты, аммиак и другие агрессивные вещества. Вступая в реакцию с цементным камнем, они способствуют разрушению структурных связей и нарушению прочности конструкций.

Газообразные агрессивные среды

На развитие химических коррозионных реакций в бетоне, большое воздействие оказывает газовая среда, в которой эксплуатируются изделия.

В воздухе, помимо азота и кислорода, в небольших количествах находятся аргон, водород, углекислый газ и др. Также, в зависимости от географического положения и от развития индустриализации региона, в атмосфере могут присутствовать выбросы промышленных предприятий, автотранспорта и т.д.

В сочетании с достаточной температурой и влажностью этой воздушной среды, создаются прекрасные условия для протекания газовой коррозии.

Перечисленные выше газы легко растворимы в воде, и при контакте с цементным камнем могут образовывать кислотные соединения. Особенно опасна углекислота, которая реагируя с гидроксидом кальция образует легко растворимый в воде бикарбонат кальция, который под действием грунтовых вод или осадков свободно вымывается из структуры материала.

Способы защиты бетона от коррозии

Коррозийные процессы протекают особенно интенсивно, когда агрессивные жидкости через трещины, поры и капилляры проникают в толщу бетона.

К причинам агрессивного воздействия относятся:

Инструкция по предотвращению коррозийных разрушений предлагает следующие методы защиты:

Первичная защита конструкций

К мерам, применяемым для первичной защиты изделий и конструкций относятся:

Вторичная защита бетона

К методам вторичной защиты относятся пропитки и защитные материалы, наиболее распространенные в индивидуальном строительстве и знакомые любому застройщику, который хотя бы раз проводил ремонт бетонных поверхностей своими руками:

Внимание! – выбор антикоррозионных составов должен проводиться с учетом требований пожарной безопасности и их совместимости с огнезащитными лакокрасочными материалами.

Если осуществлен правильный выбор состава цемента, заполнителей, химических и минеральных добавок, приняты во внимание условия эксплуатации конструкций и учтены все технологические особенности приготовления и укладки смесей, то возведенные объекты будут служить долго, невзирая на любые виды коррозии бетона. И наоборот, цена допущенным просчетам в проектировании и исполнении технологической схемы — быстрое разрушение железобетонных сооружений.

Коррозия

Кислородная коррозия проявляется в образовании поеданий в форме отверстий или углублений и происходит когда конденсат собирается в ёмкости под атмосферным давлением. До тех пор, пока резервуар находится под давлением паровой подушки, в него не проникает кислород. Если в резервуар попадает доохлажденный конденсат, то через воздушный клапан в него начинает поступать наружный воздух. Далее в этой главе будет описано, каким способом можно избежать попадание кислорода в конденсатную ёмкость.

Углекислотная коррозия конденсатных систем имеет место прежде всего там, где в процессе подготовки питательной воды используются только установки умягчения. В питательной воде присутствуют соединения, образующие углекислоту, а именно свободный углекислый газ (CO2) из окружающего воздуха и связанная в воде углекислота (H2CO3). Свободный углекислый газ удаляется в деаэраторе. Связанная углекислота сначала расщепляется в котле при высокой температуре на углекислый газ и воду. Углекислый газ вместе с паром подаётся потребителю, после чего попадает в конденсат. При этом показатель pH может уменьшаться до значения ниже 4.

Коррозия происходит особенно активно в местах охлаждения и продувки конденсата. Углекислотная коррозия проявляется на дне трубопроводов или аппаратов в форме пятен или её равномерного распределения по площади. Для предотвращения углекислотной коррозии часто применяют дозирование (нейтрализующих) химикалиев, увеличивающих значение pH. Также, для образования защитного слоя в конденсатной сети, дозируются амины. Амины вводятся только по необходимости в проточные части конденсатной системы.

Применение выше приведённых методов иногда приводит к неприятным последствиям, как то наличие механических включений, например отслоившейся старой ржавчины, которая, в свою очередь, забивает фильтры и арматуру. При использовании аминов необходимо следовать предписаниям поставщика.

Отслаивание ржавчины также наступает при переводе системы подготовки питательной воды с простого умягчения на полное обессоливание.

Для паро-конденсатных систем, которые работают по временной схеме с периодическим выводом из работы, напр. на выходные дни, рекомендуется нижние точки системы оснастить оборудованием опорожнения.

Источник: «Рекомендации по применению оборудования ARI. Практическое руководство по пару и конденсату. Требования и условия безопасной эксплуатации. Изд. ARI-Armaturen GmbH & Co. KG 2010»