что такое сварочный подрез

Что такое подрез в сварке

Подрезы в сварке — это разновидность дефекта, который представляет собой канавку вдоль сварного шва. Подрез образуется вследствие слишком длинной дуги, при маленьком напряжении или в результате ошибок сварщика при выполнении сварочных работ.

В результате этого шов получается широким и некрасивым, с недостаточным количеством наплавленного металла. Чаще всего металл наплавляется по краям, что и приводит к появлению такого дефекта как подрез.

В данной статье будет рассказано о том, что такое подрезы в сварке и из-за чего они случаются.

Подрезы в сварке – что это такое, из-за чего они появляются и как устранить

Любой дефект сварных швов недопустим, если нужно получить качественное, прочное и надежное соединение. Подрезы, как и непровары, а также другие дефекты, приводят к тому, что соединение ослабевает и обладает недостаточной прочностью.

Возникновение подрезов в сварке происходит по следующим причинам:

Достаточно часто подрезы сварного шва возникают и при сварке угловых соединений, а также первого слоя многослойных соединений. Подрезы в сварке сильно снижают прочность сварных соединений, в особенности тех изделий, которые будут работать при высоких вибрационных нагрузках.

Как устранить подрез сварного шва

При этом следует брать во внимание следующие нюансы:

Подрезы в сварке — это достаточно распространённый дефект, который приводит к снижению прочности сварных соединений. Чтобы они не возникали важно понимать причины появления подрезов, а также знать, как именно можно их устранить.

Подрез сварного шва

Имеющиеся фактические дефекты на металлическом изделии усложняют принцип использования конструкции по прямому назначению. Но, если грамотно и профессионально провести устранение дефекта, например подрез дефект сварного шва, то можно добиться отличных результатов механических и физических свойств материала. Чаще всего подрез сварного шва признается явным изъяном технологического процесса, который возникает от естественного перегрева металла, или места, где образован шов, так называемая технологическая усадка на кромках, которые происходят в процессе плавления. Чаще всего этот эффект возникает тогда, когда сварщик использует высокую скорость проведения сварочных мероприятий, а также в случае нарушения технологических процессов сварки, например, есть место появления высокого сварочного тока.

Кроме этого, неправильный угол наклона изделия, создаёт направление зоны горения дуги сварочного аппарата в места с тонкими краями, что в свою очередь создаёт технологическую глубину подреза сварного шва. В результате, в естественной газовой среде, при достаточно высоких температурах можно сжечь металл, а это, приводит к нарушению прочности конструкционного строения металла.

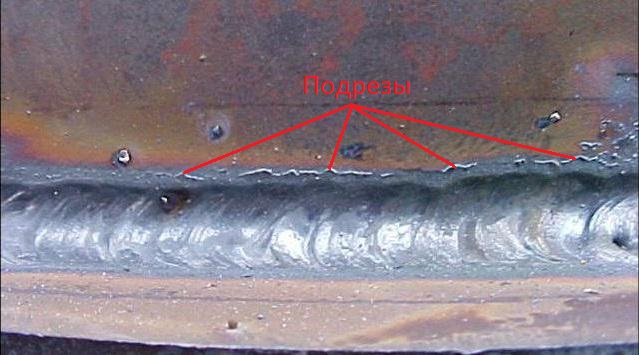

Пример подреза сварного шва

Как образуются дефекты?

Попробуем разобраться, что такое подрез сварочного шва и как он влияет на физическую природу строения металла. Сам подрез является конструкционным углублением внутри основного металла, имеющий расположение по краям готового сварного шва. Чаще всего такой дефект возникает по причине появления излишнего показателя силы сварочного тока в рабочем процессе варки или пайки металла. Также причины подреза сварного шва вызваны неконтролируемой длиной электрической дуги. В данном случае длина сварного шва неестественным образом увеличиться, а края готовых кромок сильно оплавятся.

Внешний вид подреза сварного шва

На представленных фото подрез сварного шва можно заметить, если видны смещения электрода к самой видимой и близкой части горизонтальной стенки. При этом сама вертикальная стенка оплавляется максимально быстро, чем горизонтальная. Расплавленный в данном случае металл мгновенно стекается по горизонтальной части. В этом случае возникает допуск подреза сварного шва на вертикальной части, а в горизонтальной плоскости образуются наплывы.

Способы предотвращения появления дефектов

Несмотря на то, что есть определённый технологический регламент контроля дефекта ГОСТ 30242-97 подреза сварного шва, рекомендуется все же предотвратить эти явления, соблюдая минимальные требования, в числе которых представлены следующие:

работать умеренно, не допускать высоких скоростей работы, но и медленная работа не даёт нужного результата.»

Допускаются ли подрезы в сварных швах

В силу ряда причин допускается использование подреза сварных швов, которые чаще всего вынуждены использовать в сложных конструкционных решениях. Для точного определения надобности наличия подреза, учитываются следующие факторы:

При выборе прибора для измерения, учитываем возможности устройства. Если прибор имеет предел измерения 5 мм, то невозможно точно определить данные дефекта с диаметром менее 2 мм. Внимательно изучите инструкцию прибора, и правильно производите измерение параметра глубины дефекта. Учитываем также общее состояние металлоконструкции, уставший металл верный признак того, что подрез сварного шва будет неэффективным по многим параметрам.

Что такое подрез в сварке и 7 способов его предотвращения

Изъян, называемый подрезом, это углубление, образующееся рядом со швом. Из-за уменьшения толщины металла на месте дефекта снижается прочность сварного соединения. Внешне подрезы выглядят как усадочные канавки по всей длине шва или на отдельных участках.

Причины возникновения

Чаще всего изъяны, называемые подрезами, получаются у неопытных сварщиков при неправильном выборе тока. Также причиной могут стать:

Способы предотвращения подрезов сварных швов

Риск образования дефектов сводится к минимуму, если подготовка стыка выполнена в полном объеме, а сварка проводится с соблюдением технологических правил:

Устранение подрезов

Для устранения такого дефекта участок изъяна очищают от шлака и грязи, а затем заваривают тонким швом. Желательно, чтобы у электрода был высокий показатель смачиваемости. Однако при этом увеличивается потребность в расходных материалах. Чтобы избежать непредусмотренных затрат, подрезы в сварных швах устраняют аргонодуговой сваркой неплавящимся электродом. После нагрева огрех замазывают расплавленным металлом. Однако такой метод исправления не рекомендуется, если соединение было выполнено другим видом сварки, так как внутри могут быть поры, посторонние включения и пр. Чтобы прочность не уменьшалась, участки сварного соединения с многочисленными подрезами вырубают или вырезают до основного металла и переваривают. Размер удаляемой части должен превышать длину изъяна на 1- 2 см с каждой стороны.

После исправления сварные соединения проходят повторную проверку. При выявлении дефектов отправляются на доработку. Один и тот же участок допускается исправлять в зависимости от сорта стали не более 2 — 3 раз. Это связано с изменением характеристик металла после повторной сварки. При исправлении следует учитывать, что при усилении сварного соединения снижается стойкость к вибрации.

Допускаются ли подрезы в сварных швах

Смонтированные конструкции принимают в эксплуатацию, если размеры подрезов в сварных швах не превышают указанных в ГОСТ30242-97 норм. Окончательное решение принимают после рассмотрения следующих факторов:

Прибор для замера изъянов должен иметь необходимый предел измерения. Поэтому следует внимательно изучить инструкцию, чтобы знать его возможности. Прибором с пределом до 5 мм не получится с необходимой точностью измерить дефект до 2 мм.

Даже у многоопытных сварщиков случаются подрезы, поэтому новичкам не следует расстраиваться, если не все швы получаются идеальными. Чтобы снизить количество огрехов в период обучения сварку лучше выполнять многофункциональными инверторами. Дополнительные опции такого оборудования компенсируют недостаток опыта.

Что такое подрез в сварке?

Начинающие сварщики часто задают вопросы: «Что такое подрез в сварке? Какие причины образования подрезов при сварке? Как производить ремонт подрезов сварных швов?» и в данной статье на все эти вопросы есть ответы.

Содержание

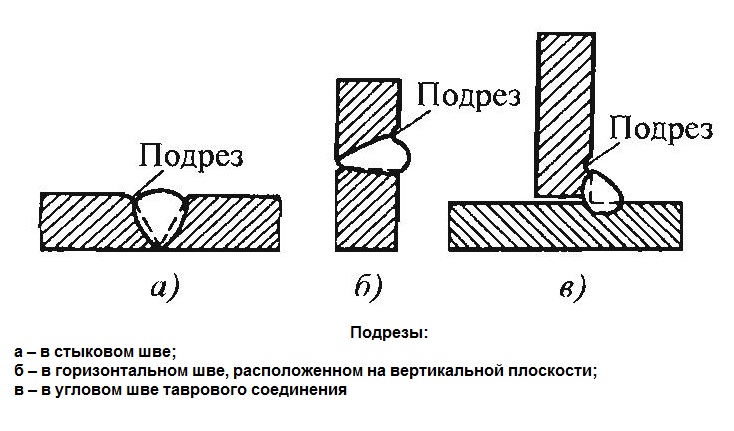

Похожие определения для данного вида дефекта сварного шва указаны и в нормативных документах на сварку ГОСТ 2601 и ГОСТ 30242:

Подрез это дефект в виде углубления по линии сплавления сварного шва с основным металлом. Подрез это углубление продольное на наружной поверхности валика сварного шва, образовавшееся при сварке.

Напоминаем, что в статье о дефектах сварных швов и в пособии о дефектах сварных швов Юхина Н.А. есть фотографии, причины и способы устранения всех дефектов сварки.

Причины образования подрезов при сварке

Причиной образования подреза при сварке является выполнение сварки либо на повышенных режимах или с большой скоростью. Также, результатом возникновения может служить выбор неправильного угла наклона к более тонкому краю детали, что в свою очередь вызывает ее перегрев.

Исследования показывают, что с уменьшением температуры твердой поверхности смачивание ее жидким металлом ухудшается и улучшается с повышением температуры. Следовательно, одним из основных факторов, влияющих на смачивание является температура. На горизонтальных плоскостях смачивание играет ключевую роль т.к. вследствие действия сил поверхностного натяжения, жидкий металл на холодной поверхности стремиться к сжиманию, сокращая свою площадь и поверхность, которую он занимает, что и приводит к образованию подреза в сварном шве. В вертикальной плоскости, т.е. при сварке угловых и горизонтальных швов, дополнительной причиной является стекания жидкого металла под действием силы тяжести.

Неправильное использование газовой защиты, неправильная техника сварки и положение при сварке являются дополнительными причинами образования подреза сварного шва.

Подрезы при сварке всегда были серьезной проблемой в сварочном производстве, поэтому в последние годы все больше производителей сварочного оборудования и материалов и предпринимают попытки решить данную проблему.

Наличие подрезов обусловливает существенную концентрацию напряжений вблизи данного дефекта и может вызвать локальное или общее разрушение конструкции. Продольные углубления снижают сечение основного металла в зоне термического влияния. В результате чего сварные швы плохо воспринимают динамическую нагрузку и в данных местах могут возникнуть трещины. При проведении испытаний сварных швов на растяжение и угол загиба разрушение металла начинается от подреза, при значительного заниженных механических показателях.

Восемь советов для уменьшения вероятности образования подрезов в сварном шве

Ниже приведены рекомендации, которые помогут уменьшить вероятность образования подрезов при сварке изделий из труб, листов, швеллеров, уголков и т.д.

Правильное тепловложение

Одной из самых главных причин образования подрезов в сварных швах является большая величина нагрева при выполнении сварки вблизи свободных краев детали в результате чего происходит более глубокое проплавление одной из кромок, что приводит к образованию канавки, которая остается после затвердевания металла сварочной ванны. Это может привести к перегреву и расплавлению близлежащего основного металла или ранее наложенного металла шва. Для предотвращения необходимо следить за тепловложением при этом уменьшая сварочный ток при приближении к более тонким участкам детали или к свободному краю изделия.

Правильный угол электрода

Как известно угол электрода играет очень важную роль для предотвращения образования дефектов при сварке. Если выполнить сварку с неправильным углом, который будет направлять больше тепла к свободным кромкам изделия, вероятность образования подреза увеличивается в несколько раз. В связи с чем необходимо использовать правильный угол, чтобы направлять больше тепла на более толстую часть детали.

Правильная скорость сварки

Сварка с большой скоростью является еще одной причиной образования подрезов на сварных швах. При большой скорости некоторая часть основного метала переходит в расплавленный металл сварного шва и в результате быстрой кристаллизации остаются углубления (канавки) по краям. Поэтому рекомендуется производить сварку в умеренном темпе потому что слишком маленькая скорость сварки не дает удовлетворительных результатов. Таким образом, конкретным условиям сварки соответствует определенный диапазон скорости, в пределах которого возможно получение швов без подрезов.

Правильный выбор газовой защиты

При сварке полуавтоматом неправильный выбор защитных газов также является одной из основных причин подрезов при сварке. Сварщик должен быть уверен, что использует правильную сварочную смесь, которая подходит именно для сварки этого металла. Применение смесей углекислоты с инертными газами обеспечивает качественные результаты при сварке углеродистых сталей.

Правильная техника сварки

Причиной образования подрезов при сварке также является попытка сварщика выполнять сварку с чрезмерными поперечными колебаниями электрода. Рекомендуется выполнять сварку с минимальными поперечными колебаниями – так называемым «ниточным швом». Размер колебаний не должен превышать допустимых значений, потому что это значительно увеличивает вероятность образования подреза в сварном шве. Для предотвращения образования данного дефекта сварного шва необходимо либо уменьшить ширину поперечных колебаний электрода, либо выполнять многослойный шов вместо однослойного.

При ручной дуговой сварке покрытыми электродами рекомендуемый размах поперечных колебаний должен составлять не более 2-3 диаметров электрода.

Правильное пространственное положение при сварке

Сварка в горизонтальном или вертикальном положении в свою очередь увеличивает вероятность образования подреза шва. В данном случае, канавка образуется из-за недостаточного заполнения вдоль зоны сплавления шва. Если есть возможность, сварку необходимо выполнять в нижнем положении.

Использовать многослойную сварку

Это самый лучший вариант для предотвращения образования подрезов при сварке. Техника наложения многослойного шва подразумевает выполнение всех вышесказанных рекомендаций и помогает добиться качественных сварных соединений с гарантированными механическими свойствами.

Использование предварительного подогрева

Предварительный подогрев снижает скорость кристаллизации металла и улучшает смачиваемость за счет меньшей разности температур между сильно нагретым металлом сварочной ванны и слабо нагретым основным металлом.

Измерение глубины подреза сварного шва

В большинстве случаев измерение подрезов сварных швов производится с помощью:

Прибор для измерения глубины подреза сварного шва

Прибор для измерения глубины подреза сварного шва представляет собой опорное основание 1 в котором закрепляется индикатор часового типа со специальным наконечником индикатора. Путем установки основания на ровную поверхность необходимо выставить 0 на индикаторе, после чего прибор передвинуть к месту измерения и установить наконечник индикатора в канавку. Размер устанавливается значением на шкале индикатора.

Кстати, конструкция прибора предусматривает два типа наконечников:

Измерение глубины подреза сварного шва универсальным шаблоном сварщика (УШС-3; УШС-4)

Измерение подреза при помощи универсального шаблона сварщика производится путем установки указателя 1 в канавку. Размер определяется напротив риски 2 по шкале 3.

Принципиального отличия в методах проведения контроля нет, поэтому чем измерить подрез сварного шва зависит только от наличия того или иного мерительного инструмента.

Допуски на подрезы в сварных швах

Конечно же лучше изготавливать конструкции без дефектов, но чаще всего это является необоснованно дорого или невозможно, поэтому всегда имеются допуски с указанием какие дефекты, их количество и размеры являются допустимыми в той или иной конструкции и не влияют на её эксплуатационные свойства. В первую очередь от назначения конструкции и требований нормативных документов зависит какого размера подрезы допускаются в сварных швах:

Чтобы узнать допуски на подрезы в сварных швах, прежде всего необходимо найти данную информацию в нормативных документ с требованиями к сварным швам.

Ремонт подрезов сварных швов

Сварные швы — дефекты и их устранение

Виды дефектов сварных швов

Все допуски по размерам шва регламентированы требованиями ГОСТа для каждого из видов сварки. Любые отклонения показаний от утвержденных нормативов принято считать дефектами. Они могут быть последствием ошибок в процессе как подготовки, так и выполнения сварочных работ.

Большинство изъянов сварочного соединения отрицательно сказываются на его прочностных характеристиках. Все дефекты делятся на три группы:

Любые дефекты являются основанием для выбраковки работы и должны быть устранены. Это правило особенно актуально для металлоконструкций несущего плана – каркасов, рам, обрешеток и т.п. Они должны быть сварены безупречно, чтобы выдерживать предполагаемые нагрузки. В противном случае конструкции могут служить источником опасности для окружающих.

Разновидности дефектов сварных швов

В сварочном производстве выделяют наружные, внутренние и сквозные виды дефектов сварных соединений.

Наружные

К этой категории относятся такие виды дефектов.

Подрезы. Встречаются наиболее часто. Это канавки (углубления), расположенные по краям шва.

С чем может быть связано появление дефекта при сварке:

Подрезы, в результате воздействия рабочих нагрузок, ослабляют сечение основного металла, а также могут служить причиной разрушения швов. Дефекты этого вида недопустимы в конструкциях, работающих на выносливость.

Наплывы. Это дефекты сварных соединений, образующиеся при стекании жидкого металла электрода на основной нерасплавленный металл, не соединяясь с ним. Основные причины:

В местах наплывов происходит резкое изменение очертаний швов, образуется концентрация напряжений, что приводит к снижению прочности соединений и выносливости конструкций.

Неравномерная ширина шва. Причины:

Внутренние

Эта разновидность включает такие дефекты.

Трещины. Классифицируют по нескольким признакам:

Основные причины появления трещин:

Результат воздействия трещин — резкое снижение пластических качеств сварных соединений, а также их разрушение.

Непровар — это название внутреннего дефекта, местного (локального) несплавления главного металла с наплавленным металлом. А также — несплавление слоев шва между собой при многослойной сварке (представляют собой тонкие полоски загрязнений). Еще одно объяснение термина — незаполнение расчетного сечения шва металлом.

При V-образном способе разделки кромок непровары располагаются в корне стыковых швов, при Х-образной — в центральной части соединения.

Характеристика непроваров по сечению:

А — в вершине Х и V-образных швов; б – нижней кромки в стыковых соединениях при односторонней сварке; в – в вершине угла и в угловых швах (в угловых, нахлесточных и тавровых соединениях)

Непровары способствуют значительному снижению прочности сварного шва и могут привести к разрушению всей конструкции.

По влиянию на прочность самыми опасными являются непровары по кромкам (несплавление). При незаполнении металлом расчетного сечения шва, с одновременным непроваром по кромке, опасность снижения качества соединения сильно возрастает.

Посторонние включения. Эта группа внутренних дефектов включает шлаковые, окисные, вольфрамовые включения.

Дефекты шлаковые, которые еще могут называться неметаллическими, в сварном соединеньи образуются шлаками, которые не успели всплыть на поверхность металла. По структуре несплошности подразделяются на виды:

Окисные включения (пленки) образуются при любом виде сварки. Причины: низкое качество флюса или электродного покрытия, слабая растворимость частиц в расплавленном металле и слишком быстрое охлаждение, загрязненные поверхности соединяемых деталей, плохая зачистка поверхностных слоев от шлака при проведении многослойной сварки. Результат воздействия — ослабление сечения шва и снижение его прочности.

Образование в сварном шве включений вольфрамовых связано с выполнением, например, соединения алюминиевых сплавов неплавящимся электродом методом аргонодуговой сварки.

Следующая разновидность внутренних дефектов — пористость. Характеризуется возникновением в расплавленном металле полостей, заполненных газами — пор. При интенсивном газообразовании, до начала затвердевания сварного соединения, выйти наружу успевают не все пузырьки. Могут наблюдаться как скопление пор, так и единичные экземпляры, а также — раковины и свищи. Основные причины, приводящие к пористости:

Пористость приводит к нарушению герметичности изделия и снижению механических свойств металла (ударной вязкости, прочности и др.).

Сквозные

При проведении сварки в среде углекислого газа или под флюсом возникает образование сквозных пор — свищей, диаметр которых может достигать 6-8 мм. Это дефекты, представляющие собой трубчатые полости, вызванные выделением газа, выходящие на поверхность сварного соединения, уменьшающие его прочность и способствующие развитию трещин.

К этой группе также относятся сквозные трещины и прожоги.

Классификация дефектов сварных соединений

Далеко не в каждом случае получается добиться идеального качества сварного соединения. При желании можно найти отклонения от установленных требований. Полностью классификация сварных соединений изложена в пунктах ГОСТа 30242-97. Документ содержит информацию обо всех возможных изъянах. Из них можно выделить часть, которые чаще других встречаются при контрольном осмотре соединительных стыков.

Трещины

Наибольшее негативное влияние на качество сварного шва оказывают трещины. Потенциально они наиболее опасны, поскольку могут стать причиной быстрого разрушения всей конструкции, что в свою очередь может привести к трагедии.

Появляются трещины по разным причинам:

По способу образования трещины могут быть продольными, поперечными или радиальными, а по размеру принято различать макро- и микротрещины. Вне зависимости от вида, причин и способа образования трещина является недопустимым дефектом.

Подрезы

Визуально изъян представляет собой продольное углубление с наружной части шва. Из-за подреза уменьшается сечение шва и образуется внутреннее напряжение соединения. Прочность такого шва вызывает большие сомнения. Основная причина образования дефекта – завышенный показатель сварочного тока. Чаще всего подрезы характерны для горизонтальных швов.

Наплывы

Избыточный расплав натекает на поверхность заготовки, остывает и образует ложный валик. Это наплыв, не имеющий прочного сплавления с рабочей поверхностью. Чаще всего дефект образуется при горизонтальной сварке стыковых или угловых швов. Причиной их образования является недостаточный прогрев основного металла, из-за избытка присадочного материала или окалин на кромках стыкуемых поверхностей.

Прожоги

Изъян представляет собой сквозное отверстие, которое образуется из-за вытекания металла из сварочной ванны. Как правило, из обратной стороны образуется наплыв. Провоцирует прожог слишком медленное перемещение электрода по линии стыка, слишком большой ток, недостаточная толщина прокладки или же неплотное ее прилегание, большой зазор между деталями.

Непровары

Если между швов и основным металлом есть участки, где видно несплавление между ними, то это непровар. То есть, основной металл не прогрелся как следует, чтобы образовать с расплавом единое целое. Такой дефект сильно понижает прочностные характеристики соединения и все конструкции в целом. Причиной непровара может быть слишком высокая скорость перемещения электрода, плохая предварительная подготовка кромок, присутствие окалины, ржавчины и прочих загрязнений на поверхности соединяемых заготовок.

Кратеры

Небольшие углубления в сварном валике образуются в результате разрыва сварочной дуги. Изъяны приводят к уменьшению поперечного сечения стыка, что снижает степень его прочности. вторичная опасность кратера заключается в том, что его дно может иметь дополнительные рыхлые включения, приводящие к появлению трещин.

Свищи

Изъяны представляют собой поверхностные дефекты в виде полостей. Они снижает прочность стыка и дополнительно опасны тем, что могут провоцировать образование трещин. Свищи характеризуются произвольной формой, могут образовываться как на внешней стороне, так и на внутренней.

Поры в сварном шве

В процессе сварки могут образовываться наполненные газами поры. Причиной их возникновения являются разные загрязнения на поверхности заготовки, высокая скорость перемещения электрода, слишком высокое содержание углерода в присадочном материале.

Посторонние включения

Качество шва значительно снижается из-за посторонних включений – шлаковых, флюсовых, оксидных, вольфрамовых и прочих. Основной причиной, которая их вызывает, является неправильно выбранный режим сварки.

Виды дефектов

Существуют наружные и внутренние дефекты сварных соединений. Исходя из названий несложно понять, что наружные дефекты располагаются на поверхности шва и их можно легко обнаружить невооруженным глазом. А внутренние дефекты не видны, поскольку располагаются внутри соединений и их можно обнаружить только с помощью специальных приборов.

Наружные дефекты

Непровары

Непровары появляются из-за того, что сварщик установил слишком маленькое значение силы сварочного тока на своем сварочном аппарате. Проще говоря, силы сварочного тока не хватило для полноценной проварки металла. Иногда непровары образуются из-за большой скорости сварки или из-за неправильной разделки кромок.

Чтобы предотвратить появление непроваров нужно устанавливать оптимальную силу тока и уменьшить длину сварочной дуги.

Подрезы

Подрез — наиболее часто встречающийся дефект при сварке тавровых соединений и соединений внахлест. Реже встречается при сварке стыкового шва. Зачастую подрез образовывается в том случае, когда установлено неправильное напряжение дуги или вы варите слишком быстро.

Устранение дефектов сварки такого вида требует уменьшения напряжения дуги и равномерной скорости сварки. Также рекомендуем уменьшить длину дуги. Ведь при большой длине дуги шов становится широким, тепловложения просто не хватает на все соединение и образовываются подрезы.

Наплывы

Главная причина наплыва — неправильно настроенный режим сварки. Чтобы предотвратить образование наплывов нужно тщательно очистить кромки и правильно настроить сварочный ток, скорость подачи присадочного материала (если вы варите полуавтоматом), и повысить напряжение в сварочной дуге.

Причины возникновения дефектов сварных швов

Любой дефект образуется вследствие определенного фактора. Существуют разные причины образования дефектов сварного шва:

Чтобы получить металлоконструкцию высокого качества, требуется строгое соблюдения технологических параметров и норм сваривания, привлекать к работе специалистов с достаточным уровнем квалификации.

Методы выявления дефектов

Для выявления дефектов сварного шва применяются разные методы:

Визуальное определение качества сварного шва выполняется только после тщательной очистки его поверхности от шлака, устранения разных загрязнений и застывших брызг металла. Проверяются размеры, форма, наличие дефектов – прожогов, свищей, трещин, кратеров и прочих изъянов.

Благодаря испытаниям на герметичность удается определить наличие или отсутствие дефектов трубопроводов – пор, трещин, непроваров. На герметичность конструкции проверяются такими способами:

При обнаружении дефекта требуется дополнительная обработка с целью его устранения.

Способы устранения дефектов сварных соединений

Вне зависимости от задействованного оборудования – инвертор, классический аппарат, трансформатор и прочее – образование дефектов не исключено. Принято различать так называемые допустимые и недопустимые дефекты сварки. В зависимости от типа и сложности изъянов определяется пригодность готового изделия к эксплуатации.

Не допущенные к использованию конструкции направляются на доработку. Каким способом будет устраняться дефект, зависит от типа изъяна:

В случае, когда в процессе контроля обнаруживаются дефекты технологического характера соединений труб, то исправление выполняется одним из методов:

Прочность и герметичность сетей газоснабжения восстанавливается дуговой сваркой. Применение газосварочных установок не допускается.

Методы контроля сварных соединений

Само собой разумеется, что любые дефекты сварного соединения увеличивают риск разрушения конструкции. Чтобы такую вероятность свести к минимуму, следует внимательно проверять качество сварных соединений. Весь процесс выполняется поэтапно:

Применяемые сегодня методы контроля делятся на две группы – неразрушающие и разрушающие. Для выявления дефектов готовых конструкций применяются, как правило, неразрушающие методы контроля:

Разрушающий контроль используется в отношении отобранных для этого образцов. Он позволяет установить параметры прочности сварного шва и зоны термического влияния. В контроле задействованы химические, механические и металлографические методы проверки.

Причины повреждения и образования дефектов в сварных соединениях

От качественного состояния сварных соединений, стыков и швов зависит устойчивость конструкции, неотъемлемой частью которой они и являются, а также ее безопасность и эффективность технологических процессов производственного объекта. Чтобы обеспечить высокий стандарт при выполнении сварочных работ необходимо строгое соблюдение следующих параметров:

Но для того, чтобы реально оценить качество сварки и ее влияние на эффективность эксплуатации объекта и безопасность конструкции, необходимо полное диагностическое обследование поверхности металла в месте проведения технологической операции, а также оценка на соответствие выполнения процесса нормативным регламентам.

Результаты исследования сварных швов и соединений ложатся в основу принятия решения о дальнейшей эксплуатации производственного объекта (или его части). В этом случае, возможно не только фиксация бракованного обработанного изделия, но также изменение самого технологического процесса и переход на более современные сварочные технологии.

Обследование и контроль сварных соединений, соответствующего профильного оборудования и оснастки необходимо осуществлять в постоянном режиме, причем на всех производственно-технологических этапах.

Контроль в этой области начинается сразу же после стадии заготовки необходимых материалов, которые подвергаются внешнему осмотру на предмет присутствия в них различных механических дефектов (заусенцев, трещин, последствий ударов и т.д.). На следующем этапе происходит процедура проверки выбранных деталей измерительными инструментами и разнообразными шаблонами. Но самая главная и ответственная часть диагностического обследования заключается в контроле самого сварочного процесса, который помогает увидеть негативные последствия и предотвратить их в дальнейшем.

При образовании шва зачастую появляются механические и структурные последствия, имеющие отклонения от нормативных регламентов. Они проявляются в виде более ухудшенного внешнего состояния обрабатываемого объекта, снижения эффективности и безопасности эксплуатируемой конструкции. В конечном итоге, это может привести к возникновению аварии на объекте или даже несчастным случаям, связанных с угрозой жизни и здоровья людей.

Все дефекты и повреждения сварных швов имеет свою классификацию по причинам их возникновения, формы, размерных величин, а также расположения на обследуемом объекте, степени последствий и т.д.

Самой распространенной системой классификации повреждений в местах сварки является документ, соответствующий ГОСТу 30242-97. Дефекты, согласно этому стандарту, подразделяются на:

Но существуют и другие документы, классифицирующие повреждения и дефекты, образующиеся в местах сварки. Один из них составлен исходя из причин их появления и места пролегания на поверхности сварного соединения. В этом классификаторе все дефекты условно распределены на две части:

Диагностическое обследование сварных соединений, стыков и швов может осуществляться двумя способами: разрушающим и неразрушающим.

К первому методу относятся следующие виды исследовательских технологий:

Подобные исследования проводятся, главным образом, на тех сварных конструкциях, которые берутся как образцы. Анализ контрольного образца проводится на предмет определения степени твердости, усталости металла, статического и ударного изгиба, а также растяжения.

Второй метод – неразрушающий – состоит из следующих обязательных диагностических процедур:

Наиболее доступным и распространенным диагностическим способом является обмер сварного соединения и его визуальный осмотр. Кроме этого используются следующие виды неразрушающего контроля: люминесцентный, вакуумный, магнитный, радиационный, под воздушным и гидравлическим давлением, течеискатели газоэлектрического типа, с помощью керосина и аммиака, а также с использованием краски.

Если вы нашли ошибку, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.