что такое сварочный башмак

Технология сварки ручным экструдером

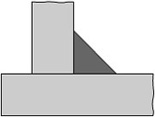

2 Основные формы экструзионных сварных швов

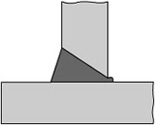

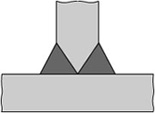

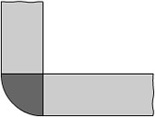

Нормы DVS 2207-4 (Германия) описывают следующие основные формы экструзионных сварных швов для листов и пленок:

|  |  |

| Шов V-типа | Шов X-типа | Шов K-типа |

|  |  |

| Шов HV-типа | Шов Double HV-типа | Шов E-типа |

| ||

| Шов F-типа | ||

Экструзионный сварной шов обычно выполняется за один проход.

По возможности следует делать швы двусторонними – как, например, швы X-типа и Double HV-типа. Двусторонний шов уменьшает количество присадочного материала и позволяет уменьшить неизбежную деформацию сварной детали во время остывания шва.

ГОСТ 16310-80 уделяет значительно меньше внимания подготовке свариваемых поверхностей и технологии выполнения сварки и совершенно не описывает форму сварочных башмаков. Зато очень подробно описывает многочисленные формы сварных соединений.

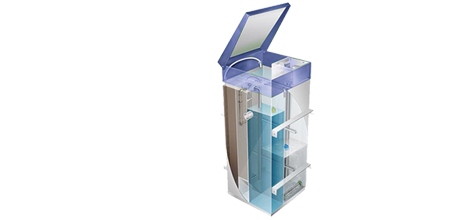

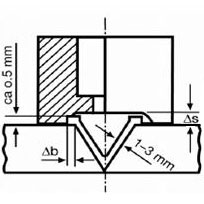

3 Форма сварочного башмака

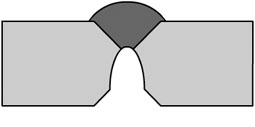

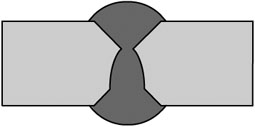

Пластифицированный присадочный материал подается в зону шва через сварочный башмак. Башмак прижимает присадочный материал и сообщает ему давление, необходимое для сварки. Одновременно с этим, башмак формирует сварной шов и сглаживает его поверхность. Таким образом, форма и размеры рабочих поверхностей сварочного башмака должны соответствовать форме и размеру предполагаемого сварного шва (рис.6 и 7).

|  |

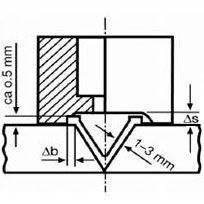

| Рис. 6 Сварочный башмак V-типа | Рис. 7 Геометрия сварочного башмака |

Сварочный башмак изготавливается из ПТФЭ (фторопласт-4), который отличается высокой рабочей температурой и прекрасными антиадгезионными свойствами.

Расстояние Δb должно быть не менее 0,2 глубины шва и не менее 3 мм. Глубина подреза должна быть около 0,5 мм и расширяться к переду. Таким образом, зона опоры не повреждает поверхности свариваемых деталей, только что нагретые горячим воздухом.

Глубина Δs зоны создания давления должна быть 0,1-0,2 глубины шва.

Нос сварочного башмака предотвращает течение присадочного материала в неверном направлении. Кроме того, присадочный материал, давя на нос башмака, заставляет экструдер продвигаться вперед.

Нос сварочного башмака должен повторять форму свариваемых поверхностей, но не должен их касаться. Для обеспечения этого условия расстояние между носом и свариваемыми поверхностями должно быть 1-3 мм в зависимости от размеров шва. Передняя кромка носа и передняя кромка зоны опоры должны быть скруглены.

Зона опоры не позволяет присадочному материалу выдавливаться в стороны за пределы сварного шва. Для этого в процессе сварки следует прижимать сварочный башмак к свариваемым деталям с заметным усилием.

4 Подготовка зоны сварки

Подготовка свариваемых поверхностей должна производиться непосредственно перед проведением сварки, т.к. поверхность многих термопластов быстро окисляется на воздухе. Кроме того, даже небольшое запыление или другое загрязнение свариваемых поверхностей может губительно повлиять на прочность сварного шва при экструзоинной сварке. Если после подготовки кромок прошло более 20 минут, следует очистить поверхности и сразу приступать к сварке. Очистка растворителями неэффективна. Используйте скребки для механической очистки.

|  |

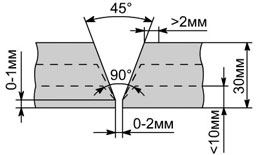

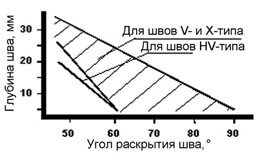

| Рис. 8 Подготовка сварочной канавки перед сваркой швом V-типа | Рис. 9 Зависимость угла раскрытия шва от его глубины |

Перед проведением сварки двух листов швом V-типа необходимо подготовить кромки листов (рис.8). Для этого можно использовать инструменты, обычные для работы с деревом – пилу, рубанок, рашпиль и пр.

Кромки должны быть скошены таким образом, чтобы угол раскрытия шва составлял 45-90° (рис.9) – меньший угол для более толстых листов и больший угол для тонких листов. Угол раскрытия должен быть достаточно большим, чтобы вязко-текучий материал уверенно заполнил всю зону шва. Ограничение угла раскрытия для более толстых листов вызвано тем, что общая ширина шва, включая зоны перехлеста на поверхности шва, должна быть не более 30 мм. В противном случае оператор не сможет прижать сварочный башмак с усилием, гарантирующим, что присадочный материал не будет выступать за зону опоры сварочного башмака.

В корневом слое шва необходимо оставить нескошенные участки толщиной до 1 мм. В противном случае малейшая неравномерность продвижения экструдера вызовет неравномерное оплавление корневого слоя горячим воздухам и, как следствие, заметную неравномерность ширины зазора между свариваемыми листами.

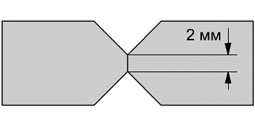

Перед экструзионной сваркой листы необходимо зафиксировать друг относительно друга, оставив между ними в корневом слое зазор шириной до 2 мм. В этом случае присадочный материал будет немного выдавливаться на противоположную сторону листов, гарантированно проваривая корневой слой.

Принимая во внимание, что перехлест «шляпки» шва в обе стороны может составлять до 2 мм, механическую очистку необходимо провести также и на верхней плоскости листов, на расстояние не менее 2 мм от скоса кромок.

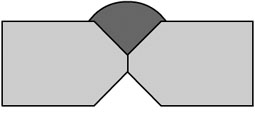

Шов X-типа, фактически, является двусторонним швом V-типа. Поэтому основные рекомендации по подготовке шва здесь те же, что и для швов V-типа. Отличие состоит в том, что при сварке швов X-типа невозможно проконтролировать, насколько хорошо проварен коневой слой. Поэтому подход к корневому слою здесь другой (рис.10).

|  |

| 1. Подготовленная зона сварки | 2. Готовый верхний шов |

|  |

| 3. Подготовка корневого слоя | 4. Готовый сварной шов Х-типа |

| Рис. 10 Последовательность сварки шва X-типа | |

Вначале с обеих сторон листов выполняются скосы как для швов V-типа. Угол раскрытия шва – согласно рис.9. Верхняя плоскость листов механически очищается на расстояние не менее 2 мм от скоса кромок.

Листы закрепляются без зазора в корневом слое, можно даже скрепить их по корневому слою, проварив с помощью ручного термофена со специальным соплом для сшивки. Затем выполняется экструзионная сварка верхнего шва V-типа.

Перевернув листы на другую сторону, вырезаем корневой слой. Очистив зоны перехлеста на плоскости листов, выполняем экструзионную сварку обычного шва V-типа с этой стороны.

Сварка пластика: выбор ручного сварочного экструдера

Двадцать первый век без сомнения можно назвать веком пластика. Из него изготавливается всё больше технических деталей и предметов обихода. Разработаны полимерные материалы твёрдые, как камень, крепкие, как сталь. Ну а в коррозионной стойкости и химической инертности пластику просто нет равных. Кроме того, он лёгкий, не бьётся и может принять практически любую форму и свойства.

Использование полимерных материалов во всех областях промышленности и бытовых условиях делает актуальным ремонт пластиковых изделий, а также соединение деталей. Как и в случае с металлом, эти работы получили название сварочных. В основе схожий принцип: материал разогревается и подаётся на соединяемые поверхности.

Правда, низкая температура плавление поливинилхлорида, полиэтилена и полистирола позволяет не так сильно разогревать предварительно заготовки, с которыми ведётся работа, в отличие от сварки металлов. Не получится и использовать для разогрева высокое напряжение: пластик является диэлектриком и не проводит электрический ток. На помощь приходит ручной сварочный экструдер.

Устройство и принцип действия ручного аппарата для сварки пластика

Агрегат для сварки изделий из пластика чаще всего выполняется с рукояткой пистолетного типа, как и многие другие инструменты, например, электродрель.

В конструкцию любого экструдера входят следующие элементы:

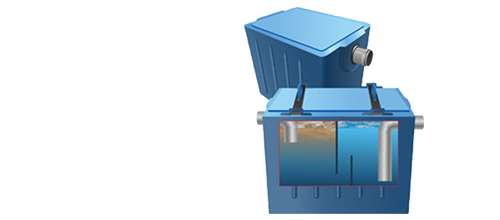

Принцип действия ручного сварочного экструдера принципиально выглядит следующим образом: подаваемый внутрь аппарата присадочный пруток или гранулы пластика в загрузочной камере начинают размягчаться и становятся вязкими.

Шнековый винт измельчает и продвигает пластик, пока тот не накопится в экструзионной камере. Оттуда тот выдавливается под давлением, как с помощью кондитерского шприца выдавливают крем. Одновременно горячий воздух, подаваемый на заготовки из сопла, разогревает их до состояния склеивания с выходящей массой.

www.rosecology.ru

You are using an outdated browser.

Please upgrade your browser to improve your experience.

Пластифицированный присадочный материал подается в зону шва через сварочный башмак. Башмак прижимает присадочный материал и сообщает ему давление, необходимое для сварки. Одновременно с этим, башмак формирует сварной шов и сглаживает его поверхность. Таким образом, форма и размеры рабочих поверхностей сварочного башмака должны соответствовать форме и размеру предполагаемого сварного шва (рис.6 и 7).

Рис. 6 Сварочный башмак V-типа

Рис. 7 Геометрия сварочного башмака

Сварочный башмак изготавливается из ПТФЭ (фторопласт-4), который отличается высокой рабочей температурой и прекрасными антиадгезионными свойствами.

Расстояние Δb должно быть не менее 0,2 глубины шва и не менее3 мм. Глубина подреза должна быть около0,5 мм и расширяться к переду. Таким образом, зона опоры не повреждает поверхности свариваемых деталей, только что нагретые горячим воздухом.

Глубина Δs зоны создания давления должна быть 0,1-0,2 глубины шва.

Нос сварочного башмака предотвращает течение присадочного материала в неверном направлении. Кроме того, присадочный материал, давя на нос башмака, заставляет экструдер продвигаться вперед.

Нос сварочного башмака должен повторять форму свариваемых поверхностей, но не должен их касаться. Для обеспечения этого условия расстояние между носом и свариваемыми поверхностями должно быть 1-3 ммв зависимости от размеров шва. Передняя кромка носа и передняя кромка зоны опоры должны быть скруглены.

Зона опоры не позволяет присадочному материалу выдавливаться в стороны за пределы сварного шва. Для этого в процессе сварки следует прижимать сварочный башмак к свариваемым деталям с заметным усилием.

Экструзионная сварка и экструдеры сварочные — Что это и для чего? Сварочные башмаки.

Современная промышленность отличается высокими темпами развития, особенного прогресса достиг выпуск различных видов синтетических материалов, которые востребованы в самых разных сферах и отраслях – полиэтилен, полипропилен, поливинилхлорид и многие другие. Выполненные из термопластика изделия встречаются практически везде – отделочные материалы, бытовые мелочи и т.д. Подобное обилие привело к появлению специальных приборов, выполняющих функцию обработки различных видов пластика – сварочных экструдеров.

Ручной сварочный экструдер занимает особое положение на современном рынке инструментов. Аппарат предназначен для выполнения прочного и надежного соединения изделий, изготовленных из полипропилена, пропилена, полиэтилена и других видов пластмасс. Для большего удобства при использовании механическое приспособление обычно выполняется в виде пистолета с ручкой. Сверху предусмотрена верхняя насадка, обеспечивающая нагрев рабочей смеси в процессе эксплуатации.

Конструкция устройства включает следующие узлы:

При выполнении работ соединение осуществляется в несколько этапов. Подвергаемый нагреву пластик становится вязким, после чего массу наносят на стыкуемые поверхности. После этого потребуется некоторое количество времени для того, чтобы образуемый сварочный шов остыл.

Производители представляют на выбор покупателя два вида моделей экструдеров ручного типа. Устройства отличаются видом используемого сырья – гранулы или пруток. Производительность устройств обоих типов одинакова.

Принцип действия устройства с прутком

Перед началом работы требуется заправка устройства присадочным прутком, который должен быть выполнен из того материала, что и свариваемые элементы. Его пропускают в размещенную на передней панели приёмную втулку. Заправляют пруток таким образом, чтобы его свободный конец попадал в зону захвата шнеком. Включение электродвигателя активизирует два процесса:

Далее под воздействием вращающегося шнека пруток начинает дробиться, постепенно превращаясь в гранулированную массу. Плавясь, перемещается дальше, где гранулят становится гомогенно однородным. Оказываемое шнеком давление приводит к перемещению массы в сварочную зону и дальнейшему поступлению в сварочное сопло. Следующий этап – прижим к поверхности свариваемых изделий. В результате давления смесь выдавливается наружу. Аккуратная и точная работа способствует получению однородной полосы. В зависимости от конфигурации сопла ее ширина может быть различной. Внешняя температура существенно ниже создаваемой терморегулятором. Благодаря этому происходит мгновенное застывание присадочного прутка. В итоге образуется высокопрочный сварочный шов.

Поверхности свариваемых изделий должны быть обязательно очищены от загрязнений. Также они должны быть одинаковыми. Имеются в виду следующие параметры:

Используемый пруток также должен быть идентичен материалу обрабатываемых деталей.

Описание экструдеров

Назначение.

В современный мир прочно и надолго вошли пластиковые изделия различного назначения. Пластмассовые изделия есть практически везде: в промышленности, на стройке, в быту, в упаковке продуктов питания, в космонавтике, в офисе. Но для такого объём пластиковых изделий просто необходимо специальное оборудование, которое позволяет надёжное сделать и скрепить пластик. Одним из самых популярных видов оборудования для скрепления пластика является ручной сварочный экструдер.

Типы ручных экструдеров: шнековые, безшнековые, комбинированные.

Почти все ручные сварочные экструдеры имеют общий принцип работы. Но их можно разделить на несколько типов:

В безшнековых (так называемых дисковых экструдерах ) расплав полимера в головку проталкивает диск специальной формы. Движение расплава по сварочному экструдеру достигается с помощью движущей силы, которая создаётся в полимерной массе за счёт силы направленного напряжения. Безшнековые экструдеры используют для получения смеси полимерных компонентов более высокого качества. Но в безшнековых экструдерах трудно получить высокое давление. Это накладывает ограничения не технические характеристики экструдеров.

В комбинированных экструдерах одновременно используется шнековая и дисковая часть. И такие экструдеры назвали червячно-дисковыми. У данного типа экструдеров наблюдается хороший смесительный эффект. Особенно это удобно при переработке композитных материалов.

Но самыми полярными аппаратами являются экструдеры шнекового типа. Данные аппараты делятся на несколько типов:

Наиболее распространённым является одношнековый экструдер не имеющий зоны дегазации. Состоит из следующих компонентов: обогреваемый цилиндр, шнек и сменная формующая насадка.

Преимущества применения

Использование инструмента обеспечивает эффективность сварочных работ, которые выполняются в более короткие сроки, отличаются более высоким уровнем качества. Под воздействием высоких температур образуется надежный и долговечный шов, который гарантированно сохранится на протяжении всего срока эксплуатации изделий. Работать с устройством можно в любом удобном для пользователя положении. Кроме этого его использование обеспечивает возможность сваривания изделий различной толщины и геометрической формы.

Аппарат используется для сварки различных видов пластика, тканей ПВХ, пленки, выполненных из термопластика листов, пластиковых труб и т.д. Применение экструдера значительно облегчает процесс локального ремонта трубопровода, позволит выполнить в более короткие сроки монтаж разводки. В зависимости от модели выполняемые инструментами дополнительные функции могут быть различными.

Производители сварочных экструдеров

Наибольшей популярностью в данном сегменте рынка пользуются следующие устройства:

Цены на экструдеры зависят от их функциональности и производительности. В среднем стоимость отечественных устройств составляет от 30000 до 55000 руб., импортных – от 50000 руб. и более.

Слово «экструдер» в буквальном смысле означает «выталкиватель». Так называют группу аппаратов, предназначенных для выдавливания на поверхность различных полужидких масс, в том числе полимерных (пластиковых), резиновых и прочих. Экструдер для резиновой массы иногда называется также шприц-машиной.

Сварочный экструдер для полипропилена: что это такое, как и где используется, характеристики

Место ручного экструдера для сварки — одно из почётных на полках с оборудованием строительных магазинов.

Его основная работа — соединение полипропиленовых заготовок и деталей из полипропилена, создание конструкций из пластмасс и предметов из плотной плёнки, сварка листов пластика, пайка резервуаров, сооружение предметов детской площадки и тому подобное.

Однако, для пайки поливинилхлоридных деталей этот аппарат не подходит, как и для создания трубопроводных конструкций. Прочность швов, полученных с помощью экструдера, менее 85 процентов, поэтому трубопровод не будет достаточно герметизирован.

Общая информация

Этот аппарат работает по такой системе: нагретая воздушная масса, идущая из сопел экструдера и увеличивает температуру промежутка (канавы или стыка) между соединяющимися деталями, делая последние пластичнее.

Параллельно в рабочую зону аппарата подходит прут. Он плавится и соединяется с диском (его называют также шнек), образуя однородную пластиковую массу.

Через фильерный инструмент или сварочный башмак выходит расплавленная полимерная смесь. Шов получается, когда вся масса остывает до комнатной температуры. Это похоже на выдавливание кетчупа из упаковки.

Поверхности, которые соединяет мастер, должны быть идентичны друг другу. Это подразумевает, что составные элементы, плотность упаковки материала и его текучесть у деталей одинаковы.

Прут для сварки по этим характеристикам также должен быть похож на элементы.

Сварочные экструдеры лучше выбирать, когда нужно сварить пластиковые детали с большой толщиной.

При этом соединения получатся быстро и практически безошибочно.

Всё потому, что мастеру не нужно контролировать состояние сварочного углубления, как во время варки металлических конструкций.

Кроме того, правильно подавать и убирать шлак тоже не приходится. Новичок легко справится с экструдерным устройством в первые часы практики.

Ручной сварочный экструдер: схема работы

Перед тем, как соединять элементы, их нужно нагреть. В корпус сварочного экструдера для этой цели может быть встроен термофен. Он нужен для того, чтобы пластиковые детали нагрелись потоком воздуха перед тем, как на них подастся присадочный материал.

Нагретая воздушная масса может идти не только от термофена, но и от компрессорной установки или организационной пневмосети. Присадочная проволока нагревается благодаря электрическим нагревателям, встроенным по кругу экструзионного отделения.

В устаревших моделях экструдеров шнековая камера подогревается жарким воздухом, который нагревает также и зону сварочной работы. Перед тем, как «дойти до сварки» воздух идёт через отделение с диском и плавит материалы для присадки.

Последний подходит к зоне сварки сквозь башмак в состоянии своеобразной лавы.

Ручной сварочный экструдерный аппарат используют в основном для пайки полиэтилена с низким давлением, полипропиленовых деталей и остальных типов термических пластмасс из первой группы.

У них температура плавления и температура разрушения рознятся на 50 градусов Цельсия. Это уменьшает беспокойство по поводу деструкции, так как даже перенапряжение на 35-45 градусов не повреждает итоговое соединение.

Вторая группа термических пластмасс включает поливинилиденфторид и поливинилхлорид. Они плавятся и разрушаются с очень маленькой температурной разницей, поэтому тут важно жёстко контролировать терморежим сварки.

Чтобы работа со 2й группой термопластов протекала «как надо», шнековая деталь должна быть особой: иметь специальную форму, чтобы перемешивание массы было равномерным, а сам полимер не перегревался.

При работе с элементами из этих материалов, экструдер должен долго работать в ожидающем режиме или не выключатся долгое время.

Виды швов

Экструдер создает нужное соединение с первого раза. Виды швов ручного сварочного экструдера:

Подготовительный этап

Момент подготовки перед экструзионной сварки отличается от такого для других типов. Но, как и в других случаях, поверхности деталей нужно очистить от грязи и пыли, иначе шов получится некачественным.

Также пластмассы легко окисляются из-за воздействия воздуха. Очистить кромки нужно не более чем за двадцать минут до начала пайки.

Если вы сделаете это раньше, детали всё равно придется расчищать заново. Не пробуйте использовать для очистки растворитель, он может деформировать пластмассу.

Выполнение сварки

Если экструдерный аппарат не новый, и вы уже использовали его раньше, уберите из резервуара остатки присадки, которые вы применяли до этого.

Сделать это нужно, даже если вы использовали тот же материал, что и в этот раз. Если присадка нагреется еще раз, её прочность уменьшится.

Затем нужно снять блокировку с холодного пуска, разогреть устройство и подающие детали до температуры, при которой вы собираетесь работать, установить настройки производительности.

Во время того, как вы будете варить, поддерживайте необходимый наклон экструдера. Он будет зависеть от того, какой тип шва вы выбрали. Если вы проработали долго и нуждаетесь в перерыве, поместите сварочный аппарат на подставку для него.

Если пауза будет долгой, снизьте температуру аппарата примерно на 45 градусов. Нагрев присадки приостановится, но проблем с продолжением процесса не будет.

Для каких материалов применим?

Аппарат предназначен для работы с полимерными термопластами, которые под действием высокой температуры приобретают высокую эластичность или переходят в текучее состояние. Попытка нагрева термореактивной пластмассы сопровождается необратимой химической реакцией.

Полимеры имеют различную температуру плавления. Полимеры низкого давления (ПНД) изменяют агрегатное состояние при 120 Сº, поливинилхлорид – при 220 Сº. Диапазон температуры плавления прочих составов промышленного назначения варьируется в пределах 160-220 Сº.

Качественные агрегаты оснащены механизмом регулировки температуры смеси, что позволяет работать с любым полимером.

Самодельное устройство

Для сборки самого простого агрегата понадобится промышленный фен и двигатель коллекторного типа, который легко переносит постоянные изменения режима работы. Подавать прутки придется вручную. Насадки изготавливают самостоятельно или приобретают и приспосабливают запасные части существующих моделей.

Использование плунжерного привода позволит выполнять работы на гранулированном сырье.

Такое устройство подходит только для простых домашних работ, поскольку качество готового соединения будет гораздо ниже, по сравнению со сваркой полиэтилена экструдером промышленного изготовления.

|  |