что такое стопорение резьбовых соединений

Детали машин

Предотвращение самоотвинчивания резьбы

Способы стопорения резьбовых деталей

Стопорение резьбовых деталей осуществляют различными способами, при которых используют дополнительное трение в резьбе или фиксирующие детали и материалы. Иногда применяют комбинацию этих способов.

Дополнительное трение в резьбе

Дополнительное трение в резьбе, создают с помощью контргаек, пружинных шайб, фрикционных вставок в винты или гайки и т. п.

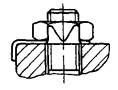

Контргайка (рис. 1, а) устанавливается на шпильку или болт после затяжки соединения основной гайкой. При этом между элементами крепежа создается натяг, способствующий увеличению силы трения в резьбе и между контактирующими плоскостями деталей. Этот способ практически не используется в машиностроении, а применяется, преимущественно, в быту, поскольку не является эффективным и существенно повышает стоимость соединения за счет дополнительной гайки. Нередко его применяют совместно с другими способами стопорения резьбовых деталей.

Самоконтрящимися являются гайки с завальцованным пластмассовым стопорным кольцом. Резьба в кольце образуется при навинчивании на гайки винт.

Применение фиксирующих деталей

Широко распространены для предотвращения самоотвинчивания фиксирующие детали, т. е. шплинты, проволоку, стопорные шайбы с лапками, которые отгибают после завинчивания гаек или винтов. Подобные устройства обладают достаточно высокой надежностью, простотой конструкции, удобством сборки и разборки соединения.

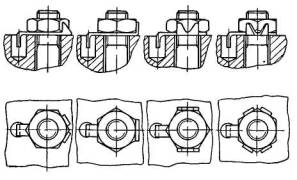

Некоторые из этих способов приведены на рисунке 1 (в-л) : стопорение специальными винтами, вворачиваемыми в гайку, штифтами, шплинтами, различными шайбами.

Приварка и деформирование резьбы

Еще один способ предотвращения самоотвинчивания резьбы – приварка или пластическое деформирование деталей расклепыванием и кернением.

Подобные методы применяют в тех случаях, когда не требуется частый демонтаж соединения в процессе эксплуатации, поскольку соединительные элементы крепежа повреждаются в той или иной степени и, зачастую, требуют замены после разборки и последующей сборки.

Применение клеящих и фрикционных материалов

Для предотвращения самоотвинчивания резьбовых соединений нередко используют склеивающие материалы – пасты, лаки, краски и клеи, которые либо значительно увеличивают коэффициент трения в резьбе, либо склеивают между собой детали крепежа.

Склеивающие материалы наносятся на резьбу непосредственно перед завинчиванием.

Иногда на практике используют комбинацию перечисленных выше способов стопорения крепежных деталей, что позволяет повысить надежность резьбовых соединений от самоотвинчивания.

Виды стопорения крепежных деталей

Виды стопорения крепежных деталей.

Все нарезные крепежные детали машин должны быть надежно застопорены от самоотвертывания. Несоблюдение этого правила приводит к самым серьезным последствиям; известны случаи, когда отвернувшиеся внутри механизма гайка или болт вызывали тяжелые аварии и выводили из строя дорогостоящие агрегаты.

Различают два основных способа стопорения. Позитивное (или жесткое) стопорение заключается в том, что стопоримая деталь соединяется со стопорящей деталью жесткой связью стопором; отвертывание стопоримой детали невозможно без среза, разрушения или деформации стопора. К этому способу относится стопорение шплинтами, отгибными шайбами, пластинками, вязочной проволокой и т. д.

Другой способ заключается в создании повышенного трения между стопоримой и стопорящей деталями; этот способ называют фрикционным стопорением. К нему относится стопорение контргайками, упругими подкладными шайбами, самоконтрящимися гайками и т. д. Фрикционное стопорение менее надежно, чем позитивное; всегда существует опасность уменьшения силы трения и, как следствие, ослабление соединения.

По этой причине во всех ответственных соединениях и в соединениях, расположенных внутри машины, применяют только позитивное стопорение (главным образом шплинтами). Менее ответственные соединения, ослабление которых не может вызвать аварии машины, а также наружные (доступные для наблюдения) соединения допускается стопорить фрикционным способом. Однако в этом случае необходим периодический контроль с подтяжкой ослабевших соединений.

Разновидностью фрикционного стопорения является упругое стопорение, заключающееся в том, что в соединение вводят упругий элемент, постоянно поддерживающий натяжение в системе. Чем больше податливость системы, тем надежнее фрикционное стопорение; сила трения между стопоримой и стопорящей деталью будет поддерживаться при появлении некоторых остаточных деформаций, вибрациях, пульсациях нагрузки и т. д. При стопорении контргайками система почти не обладает упругостью, при стопорении шайбами Гровера (пружинными шайбами) обладает незначительной упругостью; при некоторых видах фрикционного стопорения обеспечивается весьма большая упругость.

Существуют и смешанные способы стопорения, в которых сочетаются принципы позитивного и фрикционного стопорения. Таков, например, случай храповых шайб. Здесь стопорение осуществляется отчасти повышенным трением в резьбе в результате упругой деформации шайбы при затяжке и отчасти созданием жесткой связи между гайками и корпусом в результате врезания зубьев шайбы в торец гайки и опорную поверхность корпуса.

Гайку можно стопорить на болт и на корпус (стягиваемую деталь). Различают следующие случаи.

1. Гайка удерживается за резьбу болта. При этом способе между витками резьбы гайки и болта теми или иными приемами создают повышенное трение, увеличивающее сцепление между гайкой и болтом. К данному способу относят, например, стопорение за счет натяга в соединении, контргайками, упругими подкладными шайбами, самоконтрящимися упругими гайками и т. д.

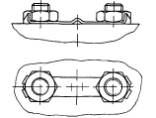

2. Гайка удерживается за тело болта. При этом способе применяют стопор той или иной формы, который одновременно входит в отверстия или выемки в теле болта и гайки. К данному способу относят стопорение шплинтами, шайбами с oтгибными лапками и т. д. Этот способ стопорения позитивный.

3. Гайка удерживается за корпус. При этом способе создают жесткую или упругую связь между гайкой и стягиваемой деталью (корпусом) или установленными на ней элементами. К данному способу относят, например, стопорение гаек лепестковыми шайбами с отгибом лепестков на гайку и на корпус, стопорение привертными шайбами с вырезами под гайку, вязку гаек проволокой и т. д. При этом способе обязательна одновременная фиксация болта от проворота относительно корпуса; иначе возможно самопроизвольное вывертывание болта из гайки.

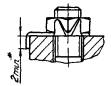

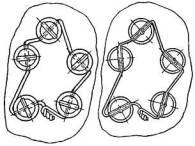

На рис. 284 изображены различные способы стопорения крепежных деталей. Здесь примером фрикционного способа является стопорение шайбой Гровера, примером позитивного способа — стопорение шплинтами, отгибной шайбой и проволочной вязкой. Для болтов (а) и шпилек (б) применимы все возможные способы стопорения: фрикционного, позитивного с фиксацией гайки на тело болта или шпильки, позитивного с фиксацией гайки на корпус. Для ввертных болтов (в) возможно фрикционное (I) и позитивное стопорение болта на корпус (II, III).

Во всех случаях целесообразно увеличивать податливость болта. Это повышает надежность стопорения, способствуя сохранению постоянного натяга в соединении.

Соединения с короткими жесткими болтами (рис. 285, I) быстро ослабевают в эксплуатации, так как остаточные деформации, неизбежно возникающие со временем в резьбе и на опорных поверхностях, соизмеримы с удлинением болта при затяжке; поддерживать постоянный натяг в соединениях такого типа невозможно, особенно в условиях тряски, вибраций и пульсации нагрузки. Не помогает в данном случае и позитивное стопорение (рис. 285, II), шплинты только предупреждают потерю болта или гайки, соединение же с течением времени все равно ослабевает и делается неработоспособным.

В тех случаях, когда применение коротких жестких болтов продиктовано необходимостью (например, случай крепления отъемных листовых элементов рам, облицовок и т. д.), приходится прибегать к периодическому осмотру и подтяжке ослабевших соединений (регулярная подтяжка всех болтовых соединений шасси и корпуса автомашин). Шплинтовку гаек в данном случае не применяют, так как она только затруднила бы подтяжку.

Рациональное решение задачи состоит в увеличении податливости системы. Длинные тонкие упругие болты (рис. 285, III) могут удерживать гайку от самоотвертывания; шплинтовка в данном случае является дополнительной мерой предосторожности. Применение длинных болтов, однако, далеко не всегда возможно из-за габаритных условий; в этих случаях прибегают к установке специальных упругих элементов (рис. 285, IV—VI).

Аналогичный результат дает и повышение упругости стягиваемых деталей. На рис. 286, I, II приведены способы стягивания упругих фланцев; на рис. 287, I, II, III — прижима упругой крышки. Подобные конструкции, разумеется, применимы только в случае, если детали изготовлены из прочного материала с высоким модулем упругости. В целях исключения перетяжки соединении вводят ограничители (рис. 287, II, III). Величина затяжки в данном случае определяется размером зазора (а), выбираемого при затяжке.

Гайки, работающие под постоянным натягом сильных пружин (рис. 288, I), испытывают фрикционное стопорение. Однако при работе в условиях вибраций или под динамической нагрузкой целесообразно дополнительно стопорить гайку тем иди иным способом (рис. 288, II).

Глухое стопорение применяют в случаях, когда гайку на болте устанавливают навсегда.

На рис. 289 показаны различные способы глухого стопорения: полной (I) или частичной (II) сваркой (пайкой) гайки и болта, раскерновкой (III), расклепкой (IV) или развальцовкой (V, VI), обжатием удлиненного «воротника» гайки (VII), расклиниванием конца болта коническим штифтом (VIII), прошпиливанием гайки и болта штифтом (IX).

Наиболее простым способом из указанных является сварка, особенно частичная (достаточно одной капли расплавленного металла).

ОСТ 1 39502-77 Стопорение болтов, винтов, шпилек, штифтов и гаек

СТОПОРЕНИЕ БОЛТОВ, ВИНТОВ ШПИЛЕК,

ОСТ 1 39502-77

Распоряжением Министерства от 25 октября 1977 года № 087-16

срок введения установлен с 1 июля 1978 года

1. СТОПОРЕНИЕ СТОПОРНЫМИ ШАЙБАМИ

2. СТОПОРЕНИЕ ШПЛИНТАМИ

3. СТОПОРЕНИЕ ДЕФОРМАЦИЕЙ МЕТАЛЛА

4. СТОПОРЕНИЕ ПРОВОЛОКОЙ

Проверен в 1986 г. Подлежит проверке в 1996 г.

(Измененная редакция, Изм. № 1, 2).

Настоящий стандарт устанавливает следующие типы стопорения болтов, винтов, шпилек, и гаек в резьбовых соединениях и штифтов:

— 1- стопорение стопорными шайбами;

В резьбовых соединениях могут применяться и другие типы стопорения, например, стопорение самоконтрящимися гайками, пружинными и зубчатыми шайбами, контргайками.

(Измененная редакция, Изм. № 1, 2).

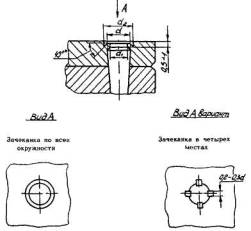

1. СТОПОРЕНИЕ СТОПОРНЫМИ ШАЙБАМИ

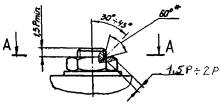

1.1. Стопорение по типу 1 должно соответствовать указанному на черт. 1, 2 и 3.

(Измененная редакция, Изм. № 1).

* Размер для справок

(Измененная редакция, Изм. № 1).

Изображение гайки и шайбы, расположенных справа заменяются ® ® ® ®

(Измененная редакция, Изм. № 1).

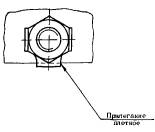

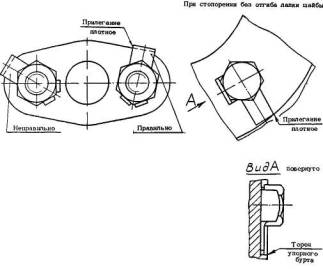

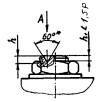

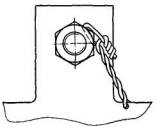

1.2. Загиб лепестков шайбы на грани шестигранника гайки (болта) производить в положении шайбы развернутой в сторону отвинчивания по ее упора носком в гнезде детали (черт. 4) или лапкой в торец детали (черт. 5).

1.3. Загнутая лапка шайбы должна плотно сопрягаться с деталью. Допускается зазор между шайбой и деталью в месте изгиба лапки и лепестка шайбы.

(Измененная редакция, Изм. № 2).

1.4. Установка шайб на фланце и загиб папок шайб или их упор в торец бурта должны исключать возможность разворота шайб в сторону отвинчивания (черт. 6). При стопорении без отгиба лапки шайбы выступание лапки относительно торца упорного бурта не допускается.

1.5. Подгонку совпадения лепестков шайбы с гранями гайки (болта)производить путем подтяжки гайки (болта)на угол не более 30 ° или замены гайки (болта).

Подгонка путем отворачивания гайки не допускается.

При подтяжке гайки (болта) превышение максимально допустимого крутящего момента затяжки не допускается.

(Измененная редакция, Изм. № 2).

1.6. Лепестки шайб должны быть поджаты к граням гаек.

1.7. Загиб лепестков шайбы может производиться как на одну, так и на две грани гайки (болта). Загиб на грань усиленных лепестков производить той частью отгибаемого лепестка, которая обеспечивает наибольшую площадь контакта с гранью болта (гайки).

— срез или сдвиг материала, трещины и надрывы в месте загиба лепестков шайбы;

— забоины и расплющивание лепестков шайбы при загибе;

— производить загиб лепестков более одного раза;

— выступание лепестков над гайкой (болтом) более чем на 2 мм;

— удары молотком по месту загиба лепестков шайбы;

— оставлять незагнутыми лепестки шайбы.

1.9. Загиб лепестков шайбы должен производиться специальными щипцами согласно технологии на сборку изделия. В труднодоступных местах разрешается производить загиб лепестков шайбы с помощью специальных оправок или выколоток из меди и алюминиевых сплавов.

(Измененная редакция, Изм. № 1).

2. СТОПОРЕНИЕ ШПЛИНТАМИ

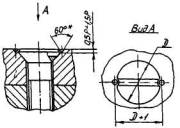

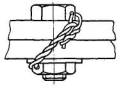

2.1. Стопорение по типу 2 должно соответствовать указанному на черт. 7, 8 и 9.

2.2. Совмещение отверстия под шплинт в болте, винте и шпильке с прорезью в гайке должно производиться путем подтяжки гайки на угол не более 30 °, путем замены гайки или болта, винта, шпильки или подбором толщины шайб.

Подгонка путем отворачивания гайки не допускается.

При подтяжке гайки превышение максимально допустимого крутящего момента затяжки не допускается.

* Применять в труднодоступных местах

(Измененная редакция, Изм. № 2).

2.3. Шплинт должен входить в отверстие свободно или под незначительной безударной нагрузкой.

2.4. Шплинт должен утопать в прорези гайки. Допускается выступание шплинта над прорезью гайки на величину не более 0,4 от номинального диаметра шплинта.

— неплотное прилегание концов шплинта к поверхности гайки в пределах 0,1 ¸ 0,3 мм;

— касание отогнутых концов шплинта резьбы болта, винта, шпильки;

— откусывание шплинтов с последующим снятием заусенцев.

При необходимости на нарушенные в результате откусывания места наносится лакокрасочное покрытие, назначаемое разработчиком изделия.

(Измененная редакция, Изм. № 1).

— смятие головки шплинта;

— надрывы и трещины на концах шплинта;

— расплющивание и перекручивание концов шплинта;

— раскачивание шплинта после установки;

— использование шплинта более одного раза.

3. СТОПОРЕНИЕ ДЕФОРМАЦИЕЙ МЕТАЛЛА

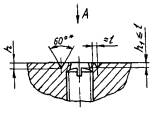

3.1. Стопорение по типу 3 должно соответствовать указанным:

(Измененная редакция, Изм. № 1).

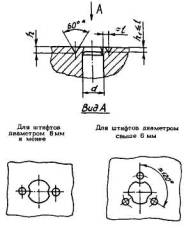

с резьбой свыше М8

(Измененная редакция, Изм. № 1).

с резьбой свыше М8

(Измененная редакция, Изм. № 1).

* Размеры обеспеч. инстр.

Кернение установочных винтов

Для неразъемных соединений

с резьбой М6 и менее

с резьбой свыше М8

* Размер обеспеч. инстр.

(Измененная редакция, Изм. № 2 ).

Кернение цилиндрических штифтов

* Размер обеспеч. инстр.

(Измененная редакция, Изм. № 2).

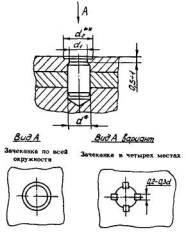

Зачеканка цилиндрических штифтов

* Размер для справок

** Размер обеспеч. инстр.

Зачеканка конических и цилиндрических штифтов

* Размер обеспеч. инстр.

(Измененная редакция, Изм. № 1).

3.2. При кернении в резьбу кернер ставить в месте выхода болта, винта, шпильки из гайки.

3.3. Размеры и расположение точек кернения не контролировать.

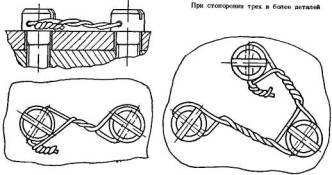

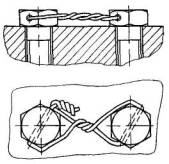

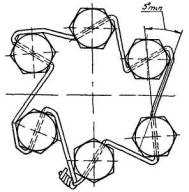

4. СТОПОРЕНИЕ ПРОВОЛОКОЙ

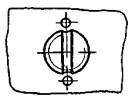

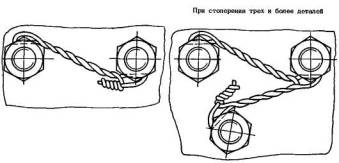

4.1. Стопорение по типу 4 должно соответствовать указанному на черт. 17-22.

(Измененная редакция, Изм. № 1).

(Измененная редакция, Изм. № 1, 2).

Гайки изображены условно. Данное исполнение может применяться и на шестигранных головках болтов

(Измененная редакция, Изм. № 1).

При стопорении трех и более деталей (исполнения 4.1 и 4.4) количество болтов или гаек, стопорящихся одной проволокой, устанавливается конструкторской документацией или технологией изготовления изделия.

(Измененная редакция, Изм. № 2).

4.2. Проволока должна располагаться таким образом, чтобы при приложении к ней произвольно ориентированной нагрузки происходила затяжка резьбового соединения.

(Измененная редакция, Изм. № 2).

4.4. В труднодоступных местах при малых расстояниях между стопорящимися деталями допускается проволоку не перевивать.

(Измененная редакция, Изм. № 1).

4.5. Концы проволоки должны быть перевиты (3-4 витка) и поджаты.

4.6. При выполнении стопорения надрывы и перекручивание проволоки не допускаются.

4.7. Проволока должна быть туго натянута, прогибы, и слабина не допускаются.

Пример записи в конструкторской документации стопорения исполнения 2,1:

Стопорение резьбовых соединений

Механические соединения при эксплуатации, как правило, подвергаются воздействию внешних нагрузок. Этот фактор обусловливает снижение надежности всей конструкции. Чтобы предотвратить данное явление, на стадии сборки реализуются технические решения, способствующие увеличению прочности скрепления. Стопорение – одно из них.

Способы стопорения

Наибольшее практическое применение нашли два способа.

Стопорение позитивное. Его принято также называть жестким. Суть этого способа – использование специального элемента фиксации. Без его удаления разъединить два компонента конструкции будет невозможно. С этой целью данный элемент обычно механически разрушается либо подвергается деформированию.

Стопорение фрикционное. Основан этот метод на создании повышенного сопротивления путем использования контргаек, шайб специфической конфигурации и иных деталей. Его уровень надежности ниже по сравнению с вышеуказанным способом. Фиксация, реализованная при помощи фрикционного стопорения, предоставляет возможность осуществить разборку резьбового сопряжения без необходимости разрушения отдельных компонентов. У этого способа имеется много разновидностей. Одна из них – упругое стопорение. Функцию контрящего приспособления выполняет упругая деталь. Она обеспечивает увеличение силы трения между скрепляемыми частями конструкции.

Стопорные винты

Применение стопорного винта входит в число самых надежных способов фиксации механического узла. Чаще всего он вкручивается в отверстие, проделанное на боковой грани гайки до плотного соприкосновения со стержнем болта, на который та навинчена. Чтобы не допустить выкручивания самого стопорного винта, его резьбовую накатку выполняют с минимально возможным шагом.

Преимуществом данного метода является обеспечение возможности контрить соединение в любом пространственном расположении. Недостаток очевиден – не исключено повреждение резьбы болта, в результате чего надежность скрепления будет снижена. Чтобы не допустить это явление, рекомендуется перед завинчиванием стопорного винта вставить в отверстие шарик из мягкого металла, например, из свинца. Тогда фиксация не вызовет смятие витков резьбовой нити болта.

Выбирать крепеж необходимое с учетом положений государственных и отраслевых нормативных документов, а также технических условий.

Шплинты

Шплинт является металлическим креплением, произведенным из проволоки. По конструктивному исполнению он представляет собой стержень, согнутый так, что один из отрезков длиннее другого, а в качестве их общего основания выступает ушко.

Существуют две разновидности этого крепежа.

Шплинт прямой. Применяется для сопряжения элементов, не подвергающихся в ходе эксплуатации воздействию высоких нагрузок, и для препятствования самопроизвольному отвинчиванию гаек. Чтобы зафиксировать скрепление, на грани гайки проделывается сквозное отверстие, перпендикулярное основному. Такая же операция выполняется со стержнем болта. После затягивания резьбового соединения продольные оси этих отверстий совмещаются и в них продевается шплинт до упора ушка в грань гайки. При этом оба отрезка должны выйти с ее противоположной стороны. После того как все это будет сделано, выступающие концы сгибаются.

Стопорение проволокой

Допустимость и варианты стопорения резьбовых соединений посредством проволоки утверждены положениями отраслевого стандарта OCT 1 35902, принятого в 1970 году. Этот способ получил название «обвязка». Реализуется он:

стопорением между собой обоих компонентов резьбового соединения – гайки с болтом;

их фиксацией к корпусу конструкции.

Любой из этих вариантов предусматривает просверливание в гайках и шляпках болтов отверстий, продольная ось которых располагается перпендикулярно граням. После затяжки соединения, его каждый элемент обвязывается пропущенной через эти отверстия проволокой. В итоге детали болтокомплекта фиксируются в требуемом положении.

Нормы вышеуказанного отраслевого стандарта допускают стопорение не только одного, но и нескольких элементов конструкции путем создания единой системы обвязки. Законтривание сразу целой группы крепежных изделий обусловливает повышение надежности создаваемого объекта. Достижению такого же эффекта способствует просверливание трех диаметральных отверстий с внешними кромками, расположенными на каждой из шести граней метиза. Именно таким методом подлежат стопорению гайки с большими размерами. Полученная фиксация называется угловой бесступенчатой.

При стопорении гаек проволокой обязательно необходимо учитывать направление резьбовой накатки. Как известно, основное усилие при отвинчивании этих крепежных элементов нужно прикладывать в начальный момент данной процедуры, чтобы преодолеть сопротивление, вызванное диффузией металлов метиза и скрепляемого объекта одного в другой. На сленге профессионалов эта операция называется «сорвать гайку с места». Даже незначительный ее поворот снизит надежность соединения. На рисунке представлены правильный и неправильный вариант обвязки. Очевидно, что, хотя проволока и не позволит неправильно обвязанным гайкам окончательно открутиться, соединение ослабеет.

Дополнительные способы стопорения

Главной задачей крепежных элементов является создание с последующим надежным сохранением усилия затяжки соединения в течение всего времени работы механизма. Таким образом, прежде всего, нужно создать данное усилие. Указанные выше детали, используемые для стопорения, успешно выполняют данную функцию только при условии обеспечения изначальной требуемой затяжки. Один из наиболее распространенных методов, способствующих повышению стопорящих качеств – это использование крепежных деталей с мелкой резьбовой накаткой.

Степень работоспособности резьбового соединения является характеристикой производной от совокупности многих факторов. К их числу относятся:

наличие смазывающего состава;

шероховатость соприкасающихся поверхностей;

прочность: крепежа; сопрягаемых компонентов конструкции и другие факторы.

Причин снижения первоначального усилия затяжки тоже предостаточно. Основные из них такие:

пластические деформации металла скрепляемых компонентов в местах под гайкой либо шляпкой болта;

воздействие ударных/импульсных нагрузок с вектором, направленным под углом к продольной оси крепежной детали либо вдоль нее;

влияние внешних сил знакопеременного характера.

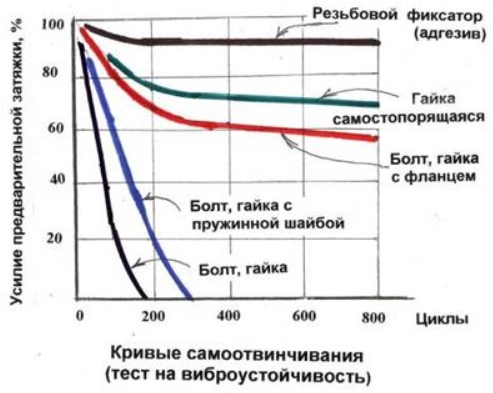

При этом с увеличением количества крепежных элементов (шайбы не являются исключением) скорость ослабевания соединения в ходе эксплуатации возрастает. Ниже представлены графики самопроизвольного отвинчивания разных резьбовых соединений, а также методов их фиксации. Числовые данные, использованные для их построения, были получены при испытаниях воздействием циклических нагрузок в условиях колебания скрепляемых деталей в плоскости контакта. Для этого применялась методика Юнкера. Испытательный стенд продуцировал колебания с частотой от 13 до 16 в минуту. Так были смоделированы в высшей степени жесткие условия, наблюдающиеся при эксплуатации автотранспортных средств.

Кривые показывают различную динамику самопроизвольного отвинчивания крепежа различного вида. В этом контексте стопорение пружинными шайбами эффективно только с болтами небольшой длины и с невысокими прочностными характеристиками. Например, может быть достигнуто снижение переменной нагрузки на 30-40 процентов на болт M10 длиной 15 мм в соединении, отличающимся малым усилием затяжки. В отношении болта M10 длиной 45 мм снижение этого показателя составляет не больше 8-10 процентов. На основании этих цифр пружинные, а также зубчатые шайбы выведены категорию т.н. «мнимых формозапирающих элементов». Немецким институтом стандартизации в конце 80-х годов минувшего столетия были введены ограничения на применение этих метизов. В частности, если они используются совместно с болтами, обладающими прочностью не выше класса 6.8:

срок полного отказа от подобных конструкций установлен такой: 5 лет;

их отмена запланирована без замены.

На территории нашей страны часто встречаются объекты с пружинными шайбами, размещенными под стержневым крепежом с прочностными характеристиками классов 8.8 и выше.

Графики самопроизвольного отвинчивания демонстрируют факт обладания стопорными и пружинными шайбами худшими показателями. По принципу «глобального стопорения», подкладывать их необходимо под обе детали болтокомплекта. Однако в большинстве случаев размещают эти детали исключительно под гайку. Для справки: значение такого показателя, как соотношение упругой силы пружинных нормальных шайб (H) и усилия затягивания резьбового сопряжения:

с прочностью класса 6.8 колеблется в пределах от 1,2 процента до 1,8 процента;

соответствующего требованиям класса прочности 8.8, изменяется в диапазоне от 1,0 процента до 1,4 процента.

Эти данные взяты из ГОСТа 6402-70.

Анализ приведенной выше информации позволил экспертам сделать следующий вывод:

под повсеместным использованием зубчатых (стопорных) и пружинных шайб в продукции машиностроительной отрасли нет никаких оснований, доказанных практикой. И бояться отказываться от данной устоявшейся традиции не стоит. Мировой опыт автомобилестроительной отрасли доказывает это весьма убедительно.

Существуют крепежные детали, способные обеспечить надежность повышенной степени, например, для механизмов, работающих под воздействием высоких нагрузок (болты ГБЦ, шатунов и т.д.). В эту группу входят болты, получившие название «податливые» и имеющие утоненный стержень. Они характеризуются прочностью, соответствующей условиям класса 10.9 или выше, и длиной стержня (обозначение L), изменяющейся в пределах 8,0×Д≤L≤10,0×Д, где Д – диаметр резьбы. Затягивающее усилие надежно сохраняется на продолжительное время эксплуатации за счет доведения напряжений в утоненном ботовом стержне до состояния упругих, то есть, обратимых деформаций.

В последнее время широко стали применяться анаэробные герметики. Они наносятся на резьбовую нить крепежных деталей. В ходе сборки их масса заполняет находящиеся в ней зазоры. В условиях отсутствия доступа атмосферного кислорода герметик становится твердым. В итоге получается надежное долгосрочное стопорение.

Производятся сегодня гранулированные герметики. Их тоже наносят на резьбу, только заблаговременно. Помимо всего прочего, так обеспечивается удобство хранения крепежа и его транспортировки. В ходе сборки происходит разрушение гранул, и в итоге соединение прочно фиксируется. Применение этих компаундов предоставляет возможность отказаться от специальной резьбы, например, тугой с натягом, которая нередко применяется на навертываемой части шпилек.

Стопорение соединений, которые не предполагается в будущем подвергать разборке, может осуществляться посредством пластического деформирования либо сварки. В качестве первого варианта чаще всего используется кернение. Допустимые разновидности этой операции прописаны в отраслевом стандарте OCT 1 39052-77.

Заключение

Сегодня на рынке метизов присутствуют самоконтрящиеся гайки, не нуждающиеся в дополнительном стопорении. Особенностью их конструкции является наличие пластикового кольца. Когда гайка завинчивается, на нейлоновом вкладыше происходит нарезка резьбы, плотно прилегающей к стержню болта. При воздействии нагрузок вибрационного характера гайка, как говорится, «намертво» удерживается в затянутом положении за счет эластичности полимерного кольца. Кроме того, данный компонент выполняет функции своего рода амортизатора и гасит возникшие колебательные перемещения всего метиза.