что такое спиральное сверло

Спиральное сверло – универсальный инструмент для любых отверстий

Сверление – один из распространенных способов изготовления отверстий. Исходя из того, каких размеров они должны получаться и в каком материале их делают, выбирают инструмент. Спиральное сверло – самое универсальное и востребованное.

1 Спиральные сверла – конструкция и основные характеристики

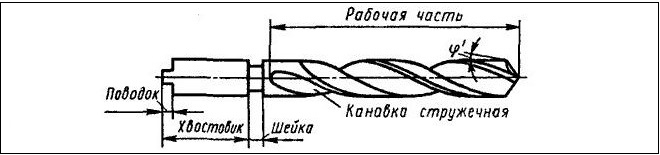

Спиральное сверло (или, по-другому, винтовое) конструктивно представляет собой стержень цилиндрической формы, состоящий из элементов:

Рабочая часть состоит из:

Из всех сверл известных на сегодняшний день конструкций спиральные нашли наиболее широкое применение за счет следующих достоинств:

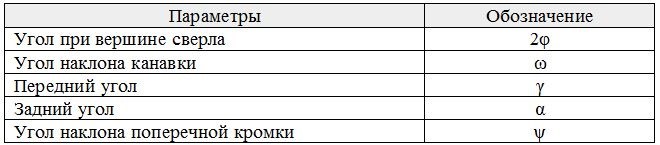

Основные геометрические параметры спирального сверла:

Значения этих параметров зависят от типа, вида и назначения сверла.

Спиральные сверла по металлу также отличаются от прочих винтовых (по бетону, дереву, универсальных и других) размерами, формами и протяженностью своих конструктивных элементов. По форме хвостовика они бывают:

Для установки последних на станок используют универсальные специальные переходные втулки – конусы Морзе. Для наиболее распространенных видов инструмента по металлу ниже даны короткие описания.

2 Сверла с цилиндрическим хвостовиком

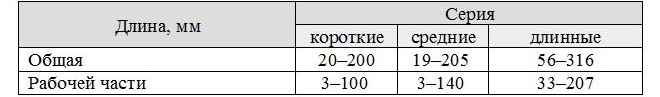

Сверло спиральное с цилиндрическим хвостовиком выпускается короткой, средней и длинной серий по соответствующим стандартам. Такое разнообразие обеспечивает оптимальный подбор нужного инструмента для выполнения каждой конкретной задачи.

Для всех сверл центровые отверстия выполняются согласно ГОСТ 14034. Допустимо выпускать инструмент без центровочных отверстий. Изделия средней и длинной серии согласно своим стандартам могут изготавливаться с шейкой или без нее. Ее размеры не регламентируются.

ГОСТ 4010-77 распространяется на левые и правые сверла короткой серии диаметром 0,5–40 мм. Согласно этому стандарту, в зависимости от диаметра выпускаемого сверла длина составляет (мм):

ГОСТ 10902-77 распространяется на левые и правые сверла средней серии диаметром 0,25–20 мм. Длина составляет (мм):

ГОСТ 886-77 распространяется на сверла длинной серии диаметром 1–31,5 мм. Длина составляет (мм):

У данных изделий направление спирали – правое. С левым изготовляются по согласованию с заказчиком.

Для всего этого инструмента технические требования к изготовлению регламентируются ГОСТ 2034-80. Согласно этого документа данные сверла производятся из быстрорежущей стали и предназначены для просверливания отверстий в ковких и серых чугунах, легированных и углеродистых конструкционных и инструментальных сталях, конструкционных сталях высокой и повышенной обрабатываемости. Этот инструмент изготовляется 3 классов точности:

Помимо инструмента из быстрорежущей стали допускается по заказу потребителя изготовление сверл также из легированной стали 9ХС. Инструмент может производиться не только цельным, но и сварным. Хвостовики сварных изделий должны быть выполнены из стали 45 или 40Х. Не допускаются в зоне сварки: непровар, поверхностные раковины и кольцевые трещины.

3 Сверла с коническим хвостовиком по ГОСТ 10903 и другие

Сверло спиральное с коническим хвостовиком выпускается разных типов и, соответственно, по различным стандартам. Это позволяет оптимально подобрать именно тот инструмент, который лучше всего подойдет для того или иного вида работ. Существуют следующие ГОСТы:

Весь этот инструмент согласно своим стандартам может изготавливаться с шейкой или без нее. Ее размеры не регламентируются.

ГОСТ 10903 распространяется на сверла нормальной длины диаметром 5–80 мм, которые выпускаются в двух исполнениях: с нормальным и усиленным хвостовиком. Согласно ГОСТ 10903, в зависимости от диаметра выпускаемого сверла с нормальным хвостовиком длина составляет (мм):

С усиленным хвостовиком сверла ГОСТ 10903 выпускаются диаметрами 12–76 мм. Длина их рабочей части такая же, как и у с нормальным хвостовиком. Длины следующие (мм):

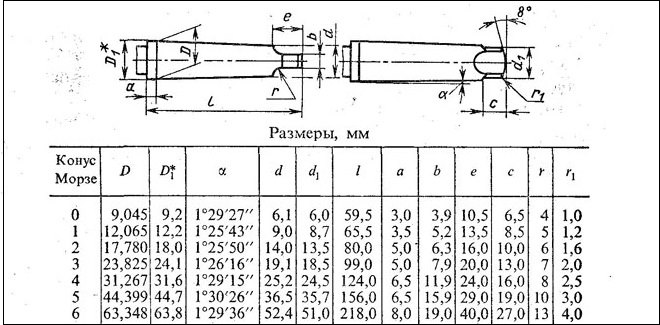

Размеры используемых для крепления в патроне станка конусов Морзе от 1 до 6.

ГОСТ 12121 распространяется на длинные сверла диаметром 5–50 мм, которые предназначены для выполнения сверления через специальные кондукторные втулки. Длина составляет (мм):

Размеры используемых для крепления в патроне станка конусов Морзе от 1 до 4. У инструмента этих двух стандартов направление спирали – правое. С левым изготовляются по согласованию с заказчиком.

ГОСТ 2092 распространяется на удлиненные сверла диаметром 6–30 мм. Длина составляет (мм):

Размеры используемых для крепления в патроне станка конусов Морзе от 1 до 3.

4 Сверла с коническим хвостовиком ГОСТ 22736

ГОСТ 22736 распространяется на сверла диаметром 10–30 мм, оснащенные твердосплавными пластинами. Инструмент производится в укороченном и нормальном исполнении. Длина составляет (мм):

Размеры используемых для крепления в патроне станка конусов Морзе от 1 до 4.

Для этого инструмента технические требования к изготовлению регламентируются ГОСТ 5756-81. В соответствии с ним данные сверла предназначены для сверления различных деталей из чугуна. Должны изготавливаться классов:

В качестве режущей оснастки должны применяться твердосплавные пластины типа ВК. Корпуса изделий выполняются из быстрорежущей стали или сплава 9ХС. Допускается производство корпусов из иных марок с содержанием вольфрама в пределах до 6 %. Недопустимо использовать стальные сплавы, содержащие кобальт.

Инструмент с рабочей частью диаметром от 6 мм и больше, корпус которого выполнен из быстрорежущего сплава, должен изготавливаться сварным. Хвостовики сварных изделий должны быть выполнены из стали 45 или 40Х. Не допускаются в зоне сварки: непровар, поверхностные раковины и кольцевые трещины.

Как выбрать сверло

Виды сверл и их назначение.

Зачем нужно сверло, знает каждый – для сверления отверстий. Многие знают, что сверла бывают по металлу, дереву и бетону. Некоторые смогут отличить сверло Форстнера от перового. Но прогресс не стоит на месте и сегодня на полках магазинов лежат десятки видов сверл, различающихся как конструкцией и материалом изготовления, так и особенностями применения. И, разумеется, различаются они и ценами.

Одиночное сверло по металлу может стоить как 10, так и 500 рублей, причем, внешне на первый взгляд различия между ними не будет. Вот только первое будет вязнуть в алюминии, перегреется и затупится при сверлении толстого железа, а нержавеющую сталь сверлить просто не сможет. Для того, чтобы не выкинуть деньги на ветер при покупке сверл, следует четко определиться с тем, какой материал требуется сверлить и на какие характеристики сверл следует обращать внимание при обработке этого материала.

Характеристики сверл.

Вид. Определяет конструкцию сверла. Различают сверла следующих видов:

Спиральные (винтовые) – самый распространенный вид сверл. Представляет собой металлический цилиндр с 2-4 винтовыми спиральными канавками, отводящими стружку и уменьшающими трение боковой поверхности сверла о стенки отверстия. С одной стороны сверло заточено, образуя – по линии пересечения заточки и передних поверхностей канавок – режущую кромку. С противоположной стороны находится хвостовик, предназначенный для закрепления сверла в станке или дрели. На хвостовике часто находится маркировка, по которой иногда можно определить материал сверла и его эксплуатационные характеристики. На сверлах российского (и китайского для России) производства должна быть указана марка стали, на сверлах иностранного производства маркировка может быть различной, чаще всего встречается упоминание HSS (High Speed Steel – быстрорежущая сталь).

Спираль Левиса или шнековое сверло – от спирального сверла отличается числом спиральных канавок (она одна) и режущей частью с центрирующим жалом. Жало имеет резьбовую нарезку, позволяющую сверлу самостоятельно заглубляться в дерево без нажима на дрель. Такие сверла предназначены для проделывания глубоких сквозных отверстий среднего диаметра. Отверстия, просверленные спиралью Левиса, имеют гладкую внутреннюю поверхность. К недостаткам можно отнести высокую стоимость таких сверл, склонность к уходу от оси и к заклиниванию. Также такие сверла достаточно хрупкие.

Для предотвращения ухода от оси можно порекомендовать предварительное просверливание на максимально доступную глубину обычным тонким (не толще центрирующего жала) сверлом. До этой глубины спираль Левиса пройдет в нужном направлении, дальше направление будет поддерживаться за счет фиксации сверла в уже просверленном отверстии.

Для предотвращения заклинивания сверлить следует на малых оборотах, мощность дрели должна соответствовать диаметру сверла и глубине сверления. Для спиралей Левиса диаметром более 30 мм рекомендуются дрели с константой электроникой, дополнительными ручками, мощностью от 1500 Вт и высоким крутящим моментом.

Перовое сверло имеет плоскую рабочую часть с двумя режущими кромками, разделенными центрирующим острием. За рабочей частью идет хвостовик, представляющий собой относительно длинный и тонкий стержень. Такие сверла используются для сверления в дереве отверстий большого диаметра (12-55 мм). К преимуществам перовых сверл относятся простота применения и низкая цена. Кроме того, глубокие отверстия диаметром 35-55 мм можно просверлить только такими сверлами. Недостатков тоже хватает:

— отсутствует отвод стружки, сверло необходимо часто вынимать и извлекать из отверстия стружку

— сверло склонно к уходу от оси и к непрямолинейности сверления, предварительное просверливание направляющего отверстия помогает слабо

— края отверстия грубые, неровные

— невозможно рассверлить отверстие диаметра большего, чем максимальный диаметр центрующего кончика

— диаметр и форма отверстия выдерживается неточно

Сверло Форстнера позволяет делать в дереве аккуратные отверстия большого (20-40 мм) диаметра. Аккуратный рез обеспечивается сложной конструкцией режущей части, содержащей, кроме двух режущих кромок, еще и радиальные резцы по кругу, подрезающие волокна древесины до снятия их режущими кромками. Два наклонных канала в режущей части отводят стружку. Сверло фиксируется в отверстии за счет плотного прилегания стенок режущей части к дереву, что обеспечивает прямолинейность сверления. В результате получается идеально круглое отверстие с плоским, ровным дном (за исключением углубления от направляющего шипа) и ровными краями. Аккуратность отверстий позволяет использовать сверло Форстнера при изготовлении мебели.

К недостаткам сверла Форстнера относятся их высокая стоимость и невозможность рассверливания отверстий.

Ступенчатые сверла представляют собой набор режущих частей разного диаметра на одном стержне, расположенных по возрастанию диаметра. Предназначены для сверления листового материала толщиной 1-8 мм. Максимальная толщина материала определяется высотой одной режущей части ступенчатого сверла. Основными преимуществами ступенчатого сверла являются точное выдерживание центра и аккуратные края отверстия; даже при сверлении отверстий большого диаметра в тонких листах. Если попытаться просверлить тонкий лист сверлом большого диаметра, материал, скорее всего, будет поврежден, а центр точно выдержать не удастся. Раньше такие отверстия сверлили с помощью набора спиральных сверл, понемногу увеличивая диаметр. Ступенчатое сверло делает то же самое, но без смены инструмента. Также достоинствами ступенчатых сверл являются универсальность (одним сверлом можно сверлить отверстия разного диаметра) и возможность снятия фаски одновременно с сверлением. Недостатками являются высокая цена и ограниченная толщина просверливаемого материала, определяемая высотой «ступеньки»

У фрезеровального сверла на боковых гранях есть острые насечки, с помощью которых оно способно производить фрезерование не слишком толстого листового материала. Кто из мастеров не ломал сверло, пытаясь расширить просверленное отверстие, двигая дрель вдоль поверхности? Обычные спиральные сверла такого не любят, да и эффект обычно далек от идеального – канавки спиральных сверл для фрезеровки годятся плохо. А вот фрезеровальным сверлом такой фокус вполне можно провернуть. Конечно, ручной фрезер такое сверло не заменит – производительность его невысока, да и качество пропила оставляет желать лучшего. Но для расширения просверленного отверстия или для просверливания овальных отверстий оно подходит как нельзя лучше. Недостатки фрезеровального сверла:

— сложно фрезеровать пазы: нижняя часть фрезеровального сверла представляет собой обычное спиральное сверло, и, если отверстие не сквозное, то эта часть будет мешать фрезеровке.

— толщина обрабатываемого материала ограничена длиной фрезерующей части

— нагрузка, создаваемая таким сверлом при фрезеровке, вредна для подшипников дрели – следует двигать сверло по поверхности медленно, с дозированным усилием, иначе есть опасность повредить дрель.

Центровочный кернер – это не сверло, а приспособление для точной разметки мест установки шкантов в мебельных деталях. Кернер плотно вставляют тупой частью в готовое отверстие под шкант (для этого подбирают из набора кернер подходящего диаметра), прикладывают деталь к соединяемой точно так, как они должны быть соединены и легким ударом по первой детали оставляют на второй отметку для сверления ответного отверстия под шкант. Это наиболее точный способ ручного сверления отверстий под шканты.

Назначение сверла определяет, для сверления какого материала оно предназначено.

Сверла по металлу могут быть спиральными, ступенчатыми и фрезеровальными.

Сверла по металлу должны быть изготовлены из быстрорежущей стали. Об этом должна сказать маркировка на сверле. Если никакой маркировки на сверле нет, следует отнестись к такому изделию с осторожностью, особенно если оно выделяется низкой ценой. В продаже есть большое количество дешевых сверл из низкокачественной стали, неспособных просверлить отверстие даже в тонком железе, не говоря уже о более прочных металлах. Если маркировка есть, она может подсказать, какие металлы можно сверлить этим сверлом.

Также некоторое представление о назначении сверла можно составить по углу заточки. Острый угол заточки (80-90°) говорит о том, что сверло предназначено для мягких металлов. Самый распространенные углы заточки находятся в пределах 100-120° – у сверл для сверления сталей и чугунов. Сверла для сверления самых твердых металлов имеют угол заточки 130-140°.

Сверлом по дереву может быть спиральное и перовое сверло, сверло Форстнера, спираль Левиса, а также ступенчатое и фрезеровальное сверла. Спиральное сверло по дереву имеет особый вид заточки режущей части – в центре сверла при заточке формируется центрирующий шип – он призван точно центрировать сверло в выбранной точке. Можно сверлить дерево сверлом по металлу, но, из-за неоднородной твердости дерева, в начале сверления сверло может съехать в сторону – туда, где дерево мягче. Поэтому, если требуется точность сверления, лучше сверлить специализированным сверлом по дереву.

Сверла по кирпичу и бетону чаще всего бывают спиральными и имеют на конце режущей части напайку из победита (композитный материал повышенной твердости). При покупке такого сверла следует выбирать изделия проверенных производителей, таких как Bosch или Makita – победитовые сверла стоят недорого и большого урона кошельку такая покупка не нанесет, зато убережет от покупки некачественного китайского сверла, которое не то, что бетонную – гипсовую стену толком не просверлит. В то же время следует иметь в виду, что отверстие большого диаметра (более 6 мм) и/или большой глубины в бетоне даже самым качественным сверлом просверлить будет проблематично – даже ударной дрелью. Если таких отверстий нужно сделать более одного-двух, делать их надо исключительно перфоратором.

Спиральные сверла по камню схожи со сверлами по кирпичу/бетону и отличаются разве только большим углом заточки режущей напайки из победита. Чаще всего такие сверла являются универсальными и способны сверлить как камень, так и кирпич или бетон. Другое дело, что производительность таких сверл может оказаться удручающе низкой – природный камень прочнее бетона и сверление одного-единственного отверстия может занять десятки минут.

Сверла по стеклу/кафелю бывают двух видов – трубчатые с алмазным напылением и перовые с напайкой из карбида вольфрама. И те и другие сверлят примерно с одинаковой эффективностью, разве что при просверливании больших отверстий в кафеле лучше воспользоваться трубчатым сверлом (оно скорее сохранит эмалевую поверхность от сколов). А просверлить большое отверстий в стекле, наоборот, перовым будет легче – его острым кончиком начать сверлить намного проще; трубка же будет первое время «ездить» по стеклу.

Привод сверл (хвостовик) определяет вид части сверла, зажимаемого патроном. Чаще всего бывает цилиндрическим или шестигранным. Цилиндрический привод предназначен для зажатия в патроне дрели. Шестигранный также можно зажать в патроне, либо вставить в стандартный держатель для бит – это ускоряет замену сверла. Кроме того, шестигранный хвостовик позволяет передать на сверло больший момент без его прокручивания. Поэтому для сверл с тонким хвостовиком, требующих высокого момента (например, перовых) хвостовик делается шестигранным.

Варианты выбора.

Для сверления металла выбирайте соответствующие сверла по цене от 55 до 4800 рублей за комплект. К дешевым сверлам по металлу следует отнестись с недоверием – шанс, что они сделаны из дешевой некачественной стали, достаточно велик.

Если вы занимаетесь изготовлением мебели, вам наверняка пригодятся сверла Форстнера различного диаметра. Стоят они от 400 до 800 рублей за штуку.

Для сверления отверстий в кирпичных и бетонных стенах нужны победитовые сверла и здесь лучше отдать предпочтение проверенному производителю. Стоить они будут 110-1250 рублей.

Если вам потребовалось просверлить отверстие в кафеле, стекле или зеркале, покупайте специализированные сверла по стеклу/кафелю. Стоят они от 350 рублей.

Основные элементы спирального сверла

Части и элементы спирального сверла.

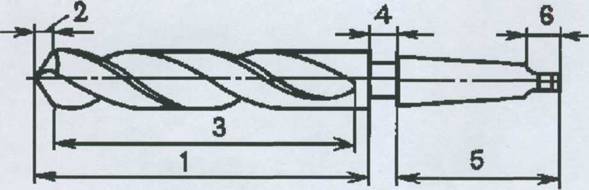

Рис.21. Части и элементы спирального сверла.

1 — рабочая часть; 2 — режущая часть; 3 — направляющая часть; 4 — шейка;

5 — хвостовик; 6 — лапка

Режущая часть — часть сверла, заточенная на конус. Рабочая часть — часть сверла, снабженная двумя спиральными канавками. Направляющая часть — часть сверла, которая обеспечивает направление сверла в процессе резания. Хвостовик — часть сверла, служащая для закрепления сверла.

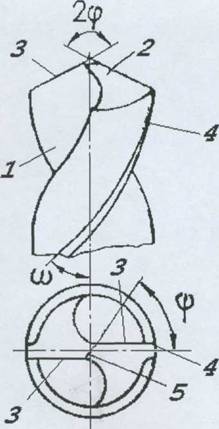

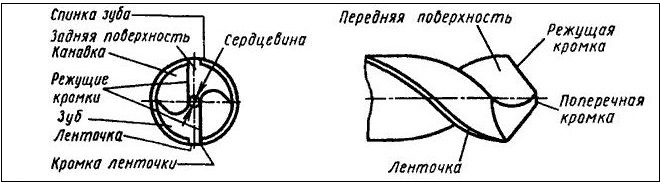

Рис.22. Основные элементы рабочей части сверла

1 — передняя поверхность; 2 — задняя поверхность; 3 — режущая кромка;

4 — ленточка; 5 — поперечная кромка

Передняя поверхность — винтовая поверхность канавки, по которой сходит стружка. Задняя поверхность — поверхность, обращенная к поверхности резания.Режущая кромка — линия, образованная пересечением передней и задней поверхностей; режущих кромок у сверла две. Ленточка — узкая полоска на цилиндрической поверхности сверла, расположенная вдоль винтовой канавки; обеспечивает сверлу направление при резании. Поперечная кромка — линия, образованная в результате пересечения обеих задних поверхностей.

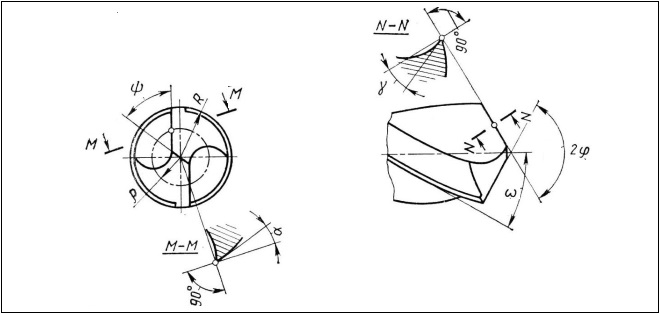

Геометрия спирального сверла.

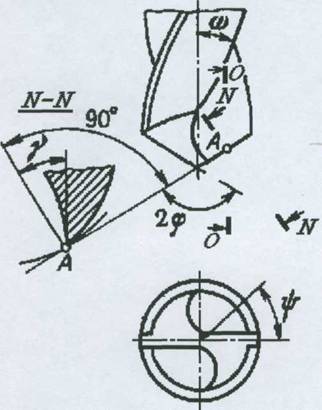

Геометрические параметры спирального сверла показаны на рис. 23.

Рис.23. Геометрия спирального сверла.

Угол 2φ (удвоенный угол в плане) между режущими кромками колеблется в широких пределах в зависимости от обрабатываемого материала. Угол наклона винтовой канавки ω определяет величину переднего угла и колеблется от 100 до 45° в зависимости от обрабатываемого материала.

Угол ψ — угол наклона поперечной режущей кромки измеряется между проекциями поперечной и главной режущей кромок на плоскость, перпендикулярную оси сверла.

Для определения геометрических параметров режущих кромок их рассматривают

1) в плоскости NN, перпендикулярной к режущей кромке;

2) в плоскости ОО, параллельной оси сверла.

Передний угол γ рассматривается в плоскости NN.

Угол наклона винтовой канавки ω и задний угол α рассматриваются в

Элементы резания при сверлении.

Скоростью резания при сверлении называется окружная скорость вращения наиболее удаленной от оси сверла точки режущей кромки.

Подачей при сверлении называется перемещение сверла вдоль оси за один его оборот. Величина подачи измеряется в миллиметрах на один оборот

то подача, приходящаяся на каждую из них Sz= S/2.

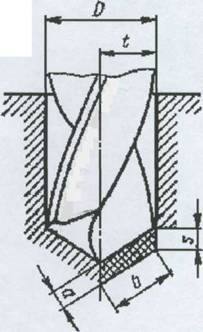

Рис.24. Элементы резания при сверлении.

a— толщина среза в мм., измеряемая в направлении, перпендикулярном к режущей кромке;

b — ширина среза в мм., измеряемая вдоль режущей кромки;

t — глубина резания — расстояние от обрабатываемой поверхности отверстия до оси сверла t = D/2.

Фрезерование.

Фрезерование — один из высокопроизводительных и распространённых способов обработки металлов резанием.

Фреза представляет собой инструмент, имеющий несколько зубьев, причём каждый из них можно рассматривать как резец.

Рис.25 Режущая часть фрезы.

При фрезерование главное (вращательное) движение осуществляет фреза, а движение подачи — заготовка. Фрезерованием производится обработка плоскостей, пазов, фасонных поверхностей, разрезка металлов.

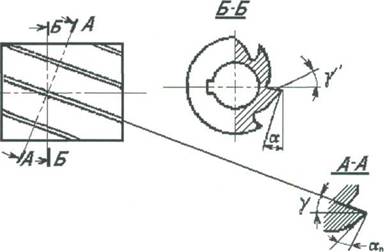

Геометрия фрез.

|

| Рис.26 Геометрия режущей части фрезы. |

Фреза состоит из корпуса (тела) и режущих зубьев. Она представляет собой многозубный режущий инструмент в виде тела вращения, на образующейповерхности или на торце которого расположены режущие кромки. Различают углы главной режущей кромки зуба в плоскости, нормальной к режущей комке, и углы в плоскости, нормальной к оси фрезы.

Основное назначение переднего угла γ — уменьшение работы пластической деформации и работы трения по передней поверхности в процессе резания и обеспечение наивыгоднейшей стойкости режущего инструмента.

Главный задний угол α измеряется в плоскости Б-Б, перпендикулярной к оси фрезы.

Назначение заднего угла:

1. в создании условий беспрепятственного перемещения задней поверхности

зуба относительно поверхности резания;

2. в уменьшении работы трения по задней поверхности зуба.

Спиральное сверло – универсальный инструмент для любых отверстий

Сверление – один из распространенных способов изготовления отверстий. Исходя из того, каких размеров они должны получаться и в каком материале их делают, выбирают инструмент. Спиральное сверло – самое универсальное и востребованное.

1 Спиральные сверла – конструкция и основные характеристики

Спиральное сверло (или, по-другому, винтовое) конструктивно представляет собой стержень цилиндрической формы, состоящий из элементов:

Рабочая часть состоит из:

Из всех сверл известных на сегодняшний день конструкций спиральные нашли наиболее широкое применение за счет следующих достоинств:

Основные геометрические параметры спирального сверла:

Значения этих параметров зависят от типа, вида и назначения сверла.

Спиральные сверла по металлу также отличаются от прочих винтовых (по бетону, дереву, универсальных и других) размерами, формами и протяженностью своих конструктивных элементов. По форме хвостовика они бывают:

Для установки последних на станок используют универсальные специальные переходные втулки – конусы Морзе. Для наиболее распространенных видов инструмента по металлу ниже даны короткие описания.

2 Сверла с цилиндрическим хвостовиком

Сверло спиральное с цилиндрическим хвостовиком выпускается короткой, средней и длинной серий по соответствующим стандартам. Такое разнообразие обеспечивает оптимальный подбор нужного инструмента для выполнения каждой конкретной задачи.

Для всех сверл центровые отверстия выполняются согласно ГОСТ 14034. Допустимо выпускать инструмент без центровочных отверстий. Изделия средней и длинной серии согласно своим стандартам могут изготавливаться с шейкой или без нее. Ее размеры не регламентируются.

ГОСТ 4010-77 распространяется на левые и правые сверла короткой серии диаметром 0,5–40 мм. Согласно этому стандарту, в зависимости от диаметра выпускаемого сверла длина составляет (мм):

ГОСТ 10902-77 распространяется на левые и правые сверла средней серии диаметром 0,25–20 мм. Длина составляет (мм):

ГОСТ 886-77 распространяется на сверла длинной серии диаметром 1–31,5 мм. Длина составляет (мм):

У данных изделий направление спирали – правое. С левым изготовляются по согласованию с заказчиком.

Для всего этого инструмента технические требования к изготовлению регламентируются ГОСТ 2034-80. Согласно этого документа данные сверла производятся из быстрорежущей стали и предназначены для просверливания отверстий в ковких и серых чугунах, легированных и углеродистых конструкционных и инструментальных сталях, конструкционных сталях высокой и повышенной обрабатываемости. Этот инструмент изготовляется 3 классов точности:

Помимо инструмента из быстрорежущей стали допускается по заказу потребителя изготовление сверл также из легированной стали 9ХС. Инструмент может производиться не только цельным, но и сварным. Хвостовики сварных изделий должны быть выполнены из стали 45 или 40Х. Не допускаются в зоне сварки: непровар, поверхностные раковины и кольцевые трещины.

3 Сверла с коническим хвостовиком по ГОСТ 10903 и другие

Сверло спиральное с коническим хвостовиком выпускается разных типов и, соответственно, по различным стандартам. Это позволяет оптимально подобрать именно тот инструмент, который лучше всего подойдет для того или иного вида работ. Существуют следующие ГОСТы:

Весь этот инструмент согласно своим стандартам может изготавливаться с шейкой или без нее. Ее размеры не регламентируются.

ГОСТ 10903 распространяется на сверла нормальной длины диаметром 5–80 мм, которые выпускаются в двух исполнениях: с нормальным и усиленным хвостовиком. Согласно ГОСТ 10903, в зависимости от диаметра выпускаемого сверла с нормальным хвостовиком длина составляет (мм):

С усиленным хвостовиком сверла ГОСТ 10903 выпускаются диаметрами 12–76 мм. Длина их рабочей части такая же, как и у с нормальным хвостовиком. Длины следующие (мм):

Размеры используемых для крепления в патроне станка конусов Морзе от 1 до 6.

ГОСТ 12121 распространяется на длинные сверла диаметром 5–50 мм, которые предназначены для выполнения сверления через специальные кондукторные втулки. Длина составляет (мм):

Размеры используемых для крепления в патроне станка конусов Морзе от 1 до 4. У инструмента этих двух стандартов направление спирали – правое. С левым изготовляются по согласованию с заказчиком.

ГОСТ 2092 распространяется на удлиненные сверла диаметром 6–30 мм. Длина составляет (мм):

Размеры используемых для крепления в патроне станка конусов Морзе от 1 до 3.

4 Сверла с коническим хвостовиком ГОСТ 22736

ГОСТ 22736 распространяется на сверла диаметром 10–30 мм, оснащенные твердосплавными пластинами. Инструмент производится в укороченном и нормальном исполнении. Длина составляет (мм):

Размеры используемых для крепления в патроне станка конусов Морзе от 1 до 4.

Для этого инструмента технические требования к изготовлению регламентируются ГОСТ 5756-81. В соответствии с ним данные сверла предназначены для сверления различных деталей из чугуна. Должны изготавливаться классов:

В качестве режущей оснастки должны применяться твердосплавные пластины типа ВК. Корпуса изделий выполняются из быстрорежущей стали или сплава 9ХС. Допускается производство корпусов из иных марок с содержанием вольфрама в пределах до 6 %. Недопустимо использовать стальные сплавы, содержащие кобальт.

Инструмент с рабочей частью диаметром от 6 мм и больше, корпус которого выполнен из быстрорежущего сплава, должен изготавливаться сварным. Хвостовики сварных изделий должны быть выполнены из стали 45 или 40Х. Не допускаются в зоне сварки: непровар, поверхностные раковины и кольцевые трещины.

Спиральные сверла с цилиндрическими и коническими хвостовиками: ГОСТ 10902-77 и 10903-77

К самым универсальным и, соответственно, популярным инструментам, используемым для выполнения отверстий в различных материалах, относятся сверла спирального типа. Регламентируют спиральные сверла ГОСТ 10902-77 и ГОСТ 10903-77. Руководствуясь положениями данных нормативных документов, а также параметрами отверстия, которое требуется создать, выбрать подходящий инструмент довольно легко.

Сверла спиральные по металлу

Особенности конструкции и основные характеристики

Конструкция спиральных сверл, которые часто называют винтовыми, состоит из следующих элементов.

На рабочей части есть две канавки, расположенные по винтовой линии. Они выполняют одновременно несколько функций: формируют режущую часть, отводят создаваемую в зоне обработки стружку, обеспечивают подачу СОЖ в область сверления.

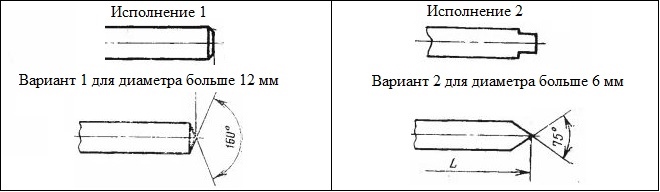

При помощи этого конструктивного элемента инструмент фиксируется в патроне используемого оборудования. Хвостовик может изготавливаться со специальной лапкой, облегчающей извлечение инструмента из гнезда конусной формы, или поводком, который участвует в передаче крутящего момента от патрона.

Этот технологический элемент отвечает за выход абразивного круга при его использовании для шлифовки инструмента.

Основные части сверла

Рабочую часть сверла спирального с цилиндрическим или коническим хвостовиком составляют несколько конструктивных элементов.

Данный элемент выглядит как узкая полоска, продолжающая канавку на рабочей части. Эта направляющая часть имеет другое распространенное название – «ленточка».

Эту часть составляют пять режущих кромок: 2 главных, 2 вспомогательных, которые располагаются по спирали вдоль оси сверла, и 1 поперечная, находящаяся на конце инструмента и имеющая форму конуса. Все они формируются благодаря пересечениям поверхностей канавок. Так, главные режущие кромки – это пересечение передней поверхности канавки инструмента с задней, вспомогательные – передней поверхности канавки с поверхностью калибровочной части, поперечные – пересечение задних поверхностей ленточек.

Элементы рабочей части сверла

Высокая популярность спиральных сверл связана со следующими их достоинствами.

Основные параметры сверл спиральных с цилиндрическим и коническим хвостовиками, требования к которым оговаривают ГОСТ 10902 и ГОСТ 10903-77, перечислены в таблице.

Таблица 1. Обозначение основных параметров сверл

Геометрические параметры режущей части сверла

Значения всех вышеуказанных параметров определяются задачами, для решения которых планируется использовать инструмент.

Спиральные сверла применяются не только для обработки металла, но и для выполнения отверстий в других материалах, таких как бетон и древесина. Существуют также инструменты универсального назначения. Сверла, используемые для обработки различных материалов, отличаются друг от друга как формой и конструкцией, так и своими геометрическими параметрами, приведенными в соответствующих ГОСТах.

В зависимости от конфигурации зажимаемой в патроне части выделяют сверла:

Для фиксации на оборудовании спиральных сверл с коническими хвостовиками, как указывает ГОСТ 10903-77, используются универсальные переходные втулки, посадочные отверстия в которых выполнены по типу «конус Морзе». Соответствующие ГОСТу инструменты данного типа можно применять для оснащения любого оборудования.

Сверла с хвостовиками цилиндрической формы

Сверла спиральные с цилиндрическим хвостовиком в соответствии с требованиями нормативного документа могут выпускаться в нескольких сериях: короткой, средней и длинной. Пользуясь соответствующим ГОСТом на сверла, можно оптимально подбирать инструмент для решения определенных технологических задач.

Цилиндрические спиральные сверла, согласно ГОСТу, изготавливают с центровочным отверстием или без него. Инструменты средней и длинной серий, в соответствии с ГОСТом, могут иметь в своей конструкции шейку, облегчающую их шлифовку. Специальных требований к размерам такого элемента нет.

Ознакомиться с требованиями ГОСТ к спиральным сверлам с цилиндрическим хвостовиком можно, скачав документ в формате pdf по ссылке ниже.

Сверла по металлу с цилиндрическим хвостовиком

Левые и правые спиральные инструменты, относящиеся к короткой серии и имеющие диаметр от 0,5 до 40 мм, изготавливаются по ГОСТу 4010-77. Производство правых и левых цилиндрических сверл средней серии, диаметр которых находится в интервале 0,25–20 мм, регламентирует ГОСТ 10902-77. Спиральные сверла длинной серии выпускаются в диапазоне диаметров 1–31,5 мм. Нормативным документом, в котором оговариваются требования к изделиям данной серии, является ГОСТ 886-77.

Сверла с цилиндрическим хвостовиком длинной серии производят преимущественно с правым направлением спирали. ГОСТ допускает изготовление изделий данной серии и в другом конструктивном исполнении по договоренности с заказчиком. Длина спиральных инструментов с цилиндрическим хвостовиком всех серий указана в приведенной ниже таблице.

Таблица 2. Длина спиральных сверл с цилиндрическим хвостовиком

Технические требования к производству спиральных сверл всех вышеперечисленных серий оговариваются ГОСТом 2034-80. Согласно положениям этого нормативного документа, изделия данной серии, которые используются для сверления заготовок из ковкого и серого чугуна, углеродистых (конструкционных и инструментальных) и легированных сталей, а также конструкционных сталей обычной обрабатываемости и автоматных, изготавливаются из быстрорежущих стальных сплавов. Инструменты данной серии могут относиться к одному из трех классов точности:

Цилиндрические хвостовики могут иметь разные исполнения

ГОСТ допускает, что сверла данной серии могут быть произведены не из быстрорежущей стали, а из легированного стального сплава марки 9ХС, при этом их хвостовики могут быть сделаны из стали марки 45 или 40Х. По своей конструкции такие сверла могут быть как цельными, так и сварными. При использовании сварки в местах соединений исключается наличие непроваренных участков, пустот и кольцевых трещин.

Сверла с коническими хвостовиками

Современная промышленность выпускает различные типы сверл, хвостовик которых имеет коническую форму. Соответственно, требования, предъявляемые к таким инструментам, регламентируются разными ГОСТами. Унификация различных типов сверл позволяет оптимально подбирать их для решения определенных технологических задач. Нормативными документами, в соответствии с требованиями которых производятся спиральные инструменты с коническими хвостовиками, являются:

Сверла по металлу с конусным хвостовиком для глубокого сверления

Ознакомиться с требованиями ГОСТ к спиральным сверлам с коническим хвостовиком можно, скачав документ в формате pdf по ссылке ниже.

Спиральные сверла нормальной длины, на которые распространяет требования ГОСТ 10903-77, могут выпускаться в диапазоне диаметров 5–80 мм. Хвостовики таких сверл в зависимости от диаметра последних имеют нормальную или усиленную конструкцию. С усиленным хвостовиком изготавливают спиральные сверла диаметром от 12 до 76 мм. Их посадочная конусная часть соответствует стандарту Морзе – от 1 до 6.

Диаметр длинных сверл, согласно ГОСТу, может находиться в интервале 5–20 мм, при этом обработка, выполняемая с их помощью, осуществляется через кондукторные втулки. Хвостовик таких сверл выполняется по стандарту Морзе от 1 до 4. Спиральная часть длинных сверл и инструментов нормальной длины имеет правое направление, но по договоренности с производителем может выпускаться и с левым направлением.

Конусы Морзе с лапкой

Удлиненные сверла с коническим хвостовиком производятся с диаметрами 6–30 мм. Конусный хвостовик таких сверл должен соответствовать стандарту Морзе от 1 до 3.

Сверла с коническим хвостовиком, на металлический стержень которых напаяны твердосплавные пластины типа ВК, могут выпускаться с диаметром от 10 до 30 мм, в укороченном и нормальном вариантах.

Длина спиральных инструментов с коническим хвостовиком всех серий представлена в приведенной ниже таблице.

Таблица 3. Длина спиральных сверл с коническим хвостовиком

Материалы изготовления основной части таких сверл – быстрорежущая сталь, стальной сплав марки 9ХС либо стали других марок, в составе которых не должно быть кобальта, а количество вольфрама не должно превышать 6%.

И в заключение небольшой видео-обзор сверл по металлу от различных производителей с испытанием данной продукции на практике.

Конструктивные элементы и геометрия спирального сверла

Спиральное сверло состоит из рабочей части 1, шейки /3 и хвостовика /4, имеющего на конце лапку /5 (рис. 6.30). Рабочая часть в свою очередь разделяется на режущую /2 и калибрующую / 2. Рабочая часть включает следующие элементы: шлифованные ленточки (вспомогательные режущие кромки) 1, поперечную режущую кромку 2, канавки 3, две главные режущие кромки 4, передние 7 и задние 5 поверхности, два зуба (пера) 6 сверла.

Рис. 6.30. Конструктивные элементы спирального сверла

Хвостовик сверла может быть как коническим, так и цилиндрическим с поводком.

В первом случае крутящий момент передается из-за сил трения между коническими поверхностями хвостовика сверла и посадочного отверстия шпинделя, а во втором — посредством поводка. Лапка необходима для выбивания сверла из шпинделя станка и передачи крутящего момента в начале резания, когда еще отсутствует осевая сила и силы трения малы. Шейка предназначена для выхода шлифовального круга при изготовлении сверла. Калибрующая часть обеспечивает направление сверла в просверливаемом отверстии и является резервом для образования режущей части при его переточках.

Режущие свойства сверла определяются геометрическими параметрами и материалом его рабочей части. Угол наклона винтовой канавки со — это угол, заключенный между осью сверла и развернутой винтовой линией стружечной канавки (рис. 6.31, б).

Величина его непостоянна: чем ближе к оси сверла, тем меньше угол со. Определяют его так:

Рис. 6.31. Геометрические параметры спирального сверла

где D — диаметр сверла на периферии; Dx — диаметр сверла, соответствующий текущей точке Л»; со — угол наклона винтовой канавки, измеренный в сечении, параллельном оси сверла; для сверл диаметрами 0,25. 80 мм из быстрорежущей стали угол со назначается в зависимости от их диаметра в пределах от 17 до 34° (для меньших диаметров угол меньше).

Угол наклона поперечной режущей кромки (перемычки) у заключен между проекциями поперечной и одной из главных режущих кромок на плоскость, перпендикулярную оси сверла. Обычно j/ = 50. 55° (рис. 6.31, а). Угол резания у перемычки больше 90°, поэтому металл не режется, а скоблится.

Угол при вершине 2ср (рис. 6.31, а) заключен между проекциями главных режущих кромок на плоскость, проходящую через ось сверла (основную плоскость). Величина этого угла зависит от свойств обрабатываемого материала и лежит в пределах 80. 140°. Для сверления пластичных материалов принимают большие значения угла 2ф, чем для хрупких. Например, для обработки стали и чугуна 2ср = 116. 120°, для алюминия 2ф = 80, для труднообрабатываемых материалов 2ф = 140°.

Угол наклона главной режущей кромки X определяется так же, как и для резцов общего назначения.

Передним углом у называется угол между касательной к передней поверхности сверла в рассматриваемой точке и нормалью в той же точке к поверхности вращения, образованной при вращении режущей кромки вокруг оси сверла (рис. 6.31, а). В каждой точке режущей кромки в плоскости Ш угол у имеет различную величину, а в плоскости ОО, параллельной оси сверла, он равен углу наклона винтовой канавки, т. е. уо = со. Из рис. 6.31, б видно, что

где Я—шаг винтовой канавки сверла; Я = const.

Разделив одно уравнение на другое, получают

Аналогично, для текущей точки X

Совместное решение уравнений (6.35) и (6.37) дает

Анализ последней формулы показывает, что наибольшее значение передний угол имеет у периферии сверла. Поскольку в осевом сечении углы у и со равны между собой, для точек режущей кромки, лежащих ближе к центру, передний угол уо меньший, чем для периферийных.

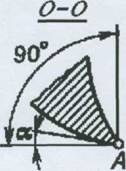

Задний угол а — это угол, заключенный между касательной к задней поверхности пера в рассматриваемой точке режущей кромки и касательной к окружности ее вращения вокруг оси сверла (рис. 6.31, а). Измеряется он в плоскости 00, параллельной оси сверла и касательной к цилиндрической поверхности, на которой лежит данная точка режущей кромки. В статическом состоянии (по аналогии со значением переднего угла) задний угол а, измеренный в нормальной плоскости,

В процессе резания значение заднего угла уменьшается, так как действительной траекторией точки, лежащей на главной режущей кромке, будет не окружность, а винтовая линия с шагом, равным величине подачи. Поверхность же резания представляет собой винтовую поверхность. Поэтому действительный задний угол ад определяется между касательными к этой винтовой и задней поверхностям в рассматриваемой точке. По своей величине он будет меньше значения а на величину угла ц (рис. 6.31, а):

Спиральные сверла

Наиболее употребительный режущий инструмент для образования отверстий в сплошном материале — спиральное сверло. По всей длине рабочей части сверла (рис. 121, а) делаются две винтовые канавки. Материал, оставшийся между канавками, называется сердцевиной сверла.

Передние поверхности (рис. 121, б) винтовых канавок, пересекаясь с затылочными поверхностями сверла, образуют его режщие кромки. Передняя поверхность канавки сверла, поднимаясь вверх, как бы отходит назад, вследствие чего образуется передний угол у. Величина этого угла непостоянная, так как передняя поверхность отходит назад больше в точках режущих кромок, расположенных вблизи от боковой поверхности сверла, и меньше в точках, близких к его оси. У стандартных сверл диаметром 10 мм и больше этот угол у боковой поверхности сверла равен 30°, а у оси сверла уменьшается до 1—4°. Задний угол а боковой поверхности сверла делается равным 8—14° с постепенным увеличением до 20—26° вблизи от оси сверла. Большие из указанных значений а относятся к малым, а меньшие — к большим диаметрам сверл.

Рис. 121. Спиральное сверло и его элементы

Угол А между режущими кромками сверла называется углом при вершине. Величина этого угла у сверл, используемых при обработке стали, принимается 116—118°, при обработке чугуна и твердой бронзы 90—100°, латуни, дуралюмина и силумина 140°. Если сверло предназначается для обработки различных материалов, угол при вершине его делается равным 116—118°.

Поперечная кромка спирального сверла не режет, а скоблит материал. Чем больше диаметр сверла, тем длиннее эта кромка и, как следствие, тем хуже >словия работы сверла. Ввиду этого у сверл больших диаметров длину поперечной кромки несколько уменьшают, делая с двух сторон подточки (рис. 121, в) вдоль сердцевины сверла. Угол α1 подъема поперечной кромки сверла при правильной его заточке должен быть около 55°.

Режущие кромки сверла должны быть прямолинейными, одинаковой длины и должны быть расположены под равными углами к оси сверла. При невыполнении этих условий сверло во время работы уводит в сторону, а высверлит аемое им отверстие получается больше диаметра сверла.

Для уменьшения трения сверла о боковые стенки высверливаемого отверстия часть материала наружной поверхности рабочей части сверла снимается так, чтобы получились ленточки (рис. 121, б). С этой же целью диаметр у вершины сверла делается несколько большим, чем у хвостовика. Это уменьшение диаметра сверла незначительно (всего 0,04—0,10 мм на каждые 100 мм длины сверла) и осуществляется за счет толщины ленточки; поэтому уменьшение диаметра отверстия, получающееся по мере износа рабочей части сверла, практического значения не имеет

Хвостовик (рис. 121, а) служит для закрепления спирального сверла и может быть коническим или цилиндрическим.

Спиральные сверла изготовляются из инструментальной углеродистой стали марки У12А и из быстрорежущей стали. Применяются также сверла, оснащенные пластинками из металлокерамических сплавов.

Правильность заточки спиральных сверл проверяется посредством шаблона (рис. 122, а). Проверка прямолинейности режущих кромок, равномерности длины их и углов, которые они образуют с осью сверла, показана на рис. 122, б Проверка положения поперечной кромки сверла изображена на рис. 122, в, а угла заострения его — на рис. 122, г.

Рис. 122. Шаблон для проверки правильности заточки спиральных сверл и его применение

Спиральные сверла

Части, элементы и геометрические параметры спирального сверла

Спиральные сверла имеют наибольшее распространение. Это сверло (рис. 309) состоит из рабочей части, включающей режущую часть, шейки, конического ( рис. 309, а ) или цилиндрического ( рис. 309, б ) хвостовика для крепления сверла в шпинделе станка, лапки, служащей упором для выбивания сверла из гнезда шпинделя. Режущая часть ( рис. 309, в ) состоит из двух зубьев, образованных двумя канавками для отвода стружки; сердцевины— срединной части сверла, соединяющей оба зубца; двух передних поверхностей, по которым сбегает стружка и которые воспринимают силу резания; двух ленточек — узких полосок по наружному диаметру сверла, служащих для его направления и центрирования в отверстии; двух главных режущих лезвий, образованных пересечением передних и задних поверхностей и выполняющих основную работу резания; поперечного лезвия или перемычки, образованной пересечением обеих задних поверхностей.

Спиральное сверло содержит пять лезвий: два главных, два вспомогательных (вдоль ленточек) и поперечное, которое не режет, а сминает, выдавливает металл. Поперечное лезвие у сверла есть основной его дефект. Геометрические параметры сверла рассматриваются на его режущей части.

Задний угол α рассматривается в плоскости АА, параллельной оси сверла (рис. 309, г), для текущей точки х (см. сечение АА); он изменяется от αmin на периферийной точке сверла до αmах, у перемычки сверла.

Передний угол γ берется в плоскости ББ, перпендикулярной режущему лезвию сверла ( рис. 309, г ), для текущей точки х; этот угол изменяется от γmin у перемычки сверла до γmах на периферийной точке сверла. Угол при вершине сверла 2φ находится между главными режущими лезвиями: 2φ = 116 ÷ 118° при обработке стали, чугуна, твердой бронзы; 2φ = 140° при обработке алюминия и легких сплавов; 2φ = 80 ÷ 90° при обработке эбонита, целлулоида, мрамора.

Угол наклона поперечного лезвия ψ равен 55º.

Кроме этого, нужно, чтобы ось сверла проходила через середину перемычки и делила угол при вершине 2φ на две равные части и чтобы главные режущие лезвия были равны.Во избежание защемления сверла на сверле дают обратный конус в сторону хвостовика на величину примерно 0,05 мм на 100 мм длины.

Бесперемычное спиральное сверло предложено новатором В. И. Жировым. Такие сверла получаются из стандартных сверл применением особой их заточки.

В поперечном лезвии ( рис. 310, в ) сверла шлифовальным кругом прорезают паз, что значительно уменьшает силу подачи.

Рис. 310. Бесперемычное спиральное сверло конструкции В. И. Жирова.

Однако лучшие результаты (повышение производительности и увеличение стойкости) обеспечивает комбинированная подточка поперечного лезвия сверла ( рис. 310, б ). Здесь на расстоянии К, равном одной трети длины режущего лезвия, производится подточка поперечного лезвия с поднутрением ее сердцевины под углом 30°. Ширина прорезанного паза а и глубина h равны 0,15 диаметра сверла.