что такое проход в машиностроении

Дать определение следующим понятиям: технологический процесс, переход, установка, проход

Часть производственного процесса, во время которого происходит изменение качественного состояния объекта производства (материала, заготовки, детали, машины), называется технологическим процессом.

Физический процесс установки заготовки или детали в приспособлении станка получил название установки.

Основным элементом технологического процесса является производственная операция, законченная часть технологического процесса, выполняемая на одном рабочем мечте одним рабочим или группой.

Операция состоит из переходов. Переходом называется часть производственной операции, выполняемая без смены инструмента и без перестановки, обрабатываемой детали. Переход может состоять из одного или нескольких проходов. Проходом называется процесс снятия одного слоя металла.

Показать теоретическую схему базирования втулки (в двух проекциях) при ее установке на разжимной оправке.

Скрытые базы, их материализация, примеры.

Дать описание следующим понятиям: основные поверхности, вспомогательные поверхности, исполнительные поверхности, свободные поверхности.

Основные поверхности – это поверхности, с помощью которых определяют положение данной детали в изделии.

Вспомогательные поверхности – это поверхности, определяющие положение всех присоединяемых деталей относительно данной.

Показать схему базирования диска (в двух проекциях) при его установке в трехкулачковом самоцентрирующем патроне.

Описание точечной диаграммы, показывающей ход технологического процесса с рядом поднастроек технологической системы.

Что такое проход в машиностроении

Технология машиностроения — наука, изучающая и устанавливающая закономерности протекания процессов обработки и параметры, воздействие на которые наиболее эффективно сказывается на интенсификации процессов обработки и повышении их точности. Предметом изучения в технологии машиностроения является изготовление изделий заданного качества в установленном производственной программой количестве, при наименьших затратах материалов и минимальной себестоимости.

Изделием в машиностроении называется любой предмет производства, подлежащий изготовлению на предприятии.

Изделием может быть машина, её элементы в сборе и даже отдельная деталь, в зависимости от того, что является продуктом конечной стадии данного производства. Для автомобильного завода изделием является автомобиль, для цеха карбюраторов — карбюратор, для участка поршней — поршень.

Деталь — это составная часть изделия, изготовленная из однородного материала без применения сборочных операций. Характерный признак детали — отсутствие в ней разъёмных и неразъёмных соединений. Деталь — это первичный сборочный элемент каждой машины.

Сборочная единица — это изделие, соединённое из составных частей, собранных обособленно от остальных элементов изделия. В качестве составных частей сборочной единицы могут выступать как отдельные детали, так и составные части более низших порядков (см. рис. 1).

Производственный процесс представляет собой совокупность взаимосвязанных действий, в результате которых исходные материалы и полуфабрикаты превращаются в готовые изделия. В понятие производственный процесс входит:

В машиностроении различают три типа производств: массовое, серийное и единичное.

В массовом производстве изделия изготавливают непрерывно, в больших количествах и в течение продолжительного времени (до нескольких лет). В серийном — партии (серии) изделий, регулярно повторяющиеся через определённые промежутки времени. В единичном — изделия изготавливают в малых количествах и, зачастую, индивидуально.

Критерием, определяющим тип производства, является не количество выпускаемых изделий, а закрепление за рабочим местом одной или нескольких технологических операций (т. н. коэффициент закрепления технологических операций kз ).

Другим отличительным признаком типов производств является такт выпуска. Такт выпуска — это интервал времени, через который периодически производится выпуск изделий. Такт выпуска, мин, определяется по формуле:

| Массовое производство | t |

| Крупносерийное производство | 1,0 t |

| Серийное производство | 24 t |

| Мелкосерийное производство | 90 t |

| Единичное производство | t > 180 часов |

Производственная программа завода (цеха, участка) — это годовое количество выпускаемых изделий выраженное в трудоёмкости:

Производственная программа судоремонтного завода (СРЗ)

Трудоёмкость работ по кварталам, чел · час.

ПРИМЕЧАНИЕ: под значком ХХХ или ХХХХ в таблице понимается какое-либо число человеко-часов.

Номенклатура — годовое количество выпускаемых изделий, выраженное в наименованиях.

Номенклатура судостроительно-судоремонтного завода (ССРЗ)

Пассажирский теплоход (ПТ) пр. 544

Грузопассажирский теплоход (ГПТ) пр. 305

Буксирный теплоход (БТ) пр. 911 В

Технологическим процессом (ТПР) называют часть производственного процесса, содержащую действия по изменению состояния предмета производства.

По последовательности выполнения в производственном процессе различают следующие тех. процессы:

В технологических процессах механической обработки заготовок происходит последовательное изменение состояния предмета труда от исходной заготовки до получения готовой детали. Сюда входят все действия, направленные на изменение геометрических форм и размеров заготовки, качества её поверхностей. Такие действия как установка и снятие заготовок, пуск и остановка станка, подвод и отвод режущего инструмента и т. п. не изменяют состояния заготовки, однако они настолько связаны с выполнением обработки, что не могут быть отделены от технологического процесса. Они называются вспомогательными действиями.

В технологических процессах сборки изделий производится образование разъёмных и неразъёмных соединений составных частей изделия. Для его выполнения также необходимо произвести вспомогательные действия.

Технологический процесс расчленяют на операции.

Технологической операцией называют законченную часть технологического процесса, выполняемую на одном рабочем месте. Она охватывает все действия оборудования и рабочих над одним или несколькими совместно обрабатываемыми предметами труда (операционная партия) начиная с установки заготовок на станке и заканчивая их снятием.

Операция может состоять из одного или нескольких установов.

Установ – часть операции, выполняемая при неизменном закреплении заготовок.

При одном установе деталь может обрабатываться с одной или нескольких позиций.

Позицией называется положение, занимаемое неизменно закреплённой заготовкой, фиксированное относительно режущего инструмента или неподвижной части оборудования для выполнения определённой части операции. Если применить поворотное приспособление, позволяющее изменять и фиксировать положение заготовки без её снятия, то в этом случае речь идёт об одном установе и нескольких позициях.

Технологическая операция состоит из переходов.

Переходом называется законченная часть операции, характеризуемая постоянством применяемого инструмента и поверхностей, образуемых обработкой.

Вспомогательным переходом называется законченная часть операции, не сопровождаемая обработкой, но необходимая для выполнения данной операции (установка и снятие заготовки, инструмента, контрольный промер).

Переход может состоять из одного или нескольких проходов.

Рабочим ходом ( проходом ) называется законченная часть перехода, состоящая из однократного перемещения режущего инструмента относительно заготовки и сопровождаемая изменением формы, размеров и шероховатости поверхности или свойств заготовки.

Вспомогательным ходом называется законченная часть перехода, состоящая из однократного перемещения режущего инструмента относительно заготовки не сопровождаемая изменением формы, размеров и шероховатости поверхности или свойств заготовки, но необходимая для выполнения рабочего хода.

Технологическая документация (ТД) – комплекс текстовых и графических документов, определяющих в отдельности или в совокупности технологический процесс изготовления или ремонта изделия и содержащих необходимые данные для организации производства.

Госстандартом принята «Единая система технологической документации» (ЕСТД), где определены взаимосвязанные правила и положения о порядке разработки, оформления и обращения ТД. К технологической документации общего назначения относятся:

Дать определение операции, перехода, прохода, позиции, установа

Технологическая операция – это законченная часть технологического процесса, выполняемая на одном рабочем месте и включающая в себя все последовательные действия рабочего по обработке детали, сборке сборочной единицы, агрегата или машины.

Переход— законченная часть технологической операции, выполняемая над одной или несколькими поверхностями заготовки, одним или несколькими одновременно работающими инструментами без изменения или при автоматическом изменении режимов работы станка.

2. Подрезать торец 4

3. Точить поверхность 2 с образованием торца 1

5. Сверлить отверстие 6

6. Расточить фаску 5

9. Точить поверхность 7.

Под проходом понимают часть перехода, охватывающего все действия, связанные со снятием одного слоя метала при неизменности инструмента, поверхности обработки и режима работы станка.

Позиция– фиксированное положение, занимаемое неизменно закреплённой обрабатываемой деталью или сборочной единицей совместно с приспособлением относительно инструмента или неподвижной части оборудования.

Установ – это часть технологической операции, выполняемая при неизменном закреплении обрабатываемой детали, разбираемой или собираемой сборочной единицы.

8. Типы машиностроительных производств и их характеристики. Коэффициент Кз.о.

Тип производства представляет собой комплексную характеристику технических, организационных и экономических особенностей производства, обусловленных степенью специализации, сложностью и устойчивостью изготовляемой номенклатуры изделий, размером и повторяемостью выпуска продукции.

В отечественной теории и практике различают три типа производства: единичное, серийное и массовое. Серийное производство в свою очередь подразделяется на мелкосерийное, среднесерийное и крупносерийное.

Единичное производство характеризуется:

Серийное производство характеризуется производством нескольких однородных типов изделий:

Массовое производство характеризуется:

Основным показателем, характеризующим тип производства, является коэффициент закрепления операций (Кзо), который определяется как отношение числа всех различных технологических операций, выполняемых или подлежащих выполнению в течение месяца, к числу рабочих мест.

Коэффициент закрепления операций составляет:

мелкосерийное

среднесерийное

крупносерийное

массовое

Доля всех производственных предприятий, использующих единичное мелкосерийное производство (стратегию, ориентированную на процесс), стратегию производства «на заказ», составляет около 75-85%.

Согласно одной из характеристик типа производства, т. е. классификационной категории производства, выделяемой по признакам широты номенклатуры, регулярности, стабильности, объема выпуска изделий является коэффициент закрепления операций Кз. о.

Кз. о показывает отношение числа всех различных технологических операций, выполняемых или подлежащих выполнению подразделением в течение месяца, к числу рабочих в одной смене. Таким образом, Кз. о характеризует число различных технологических операций, приходящихся в среднем на одно рабочее место участка за месяц. Он также характеризует среднюю частоту смены технологических операций на производственном участке. Например, если Кз. о = 22, а количество рабочих дней в месяц 22, то ежедневно происходит смена операций на каждом рабочем месте участка. Таким образом, Кз. о характеризует и время непрерывной работы по выполнению операций на всех деталях производственной партии.

Изменение времени непрерывного выполнения одной работы влияет на специализированные навыки рабочих, трудоемкость обработки и оплату труда рабочих подразделения, затраты на переналадки, периодичность в обслуживании со стороны мастера, наладчика и оплату простоев рабочих мест в ожидании обслуживания, на затраты на планирование и учет движения продукции. Все эти величины в рублях показывают изменение себестоимости выпускаемой продукции в зависимости от величины Кз. о.

Так как величина Кз. о отражает частоту смены различных технологических операций и связанную с этим периодичность в первую очередь обслуживания рабочего информационными и вещественными элементами производства, то Кз. о оценивается применительно к явочному числу рабочих подразделения из расчета на одну смену:

где

9. Что такое – технологическая наследственность?

Количественно технологическая наследственность характеризуется коэффициентом наследования, указывающим степень изменения определенного свойства заготовки после обработки.

Технологическим наследованием называется явление переноса свойств объектов от предшествующих технологических операций к последующим. Эти свойства могут быть как полезными, так и вредными. Сохранение этих свойств в процессе технологических переходов называют технологической наследственностью. Параметрами технологического наследования являются конструктивные формы заготовок и деталей, погрешности технологических баз, погрешности геометрических отклонений размеров, физико-химические, механические свойства, дефектность и химический состав поверхностных слоев и др. Носители информации активно участвуют в технологическом процессе, проходя через различные «барьеры» либо задерживаясь на них частично или полностью. Самыми существенными барьерами являются металлургические и термические. В ходе прохождения металлургических барьеров такие дефекты как микротрещины, поры, раковины, риски, расслоения и др. могут либо развиваться, либо «залечиваться». Во всех этих или аналогичных случаях возникновение, изменение, ликвидация параметров характеризуется наследственной информацией. Процессом технологического наследования можно управлять, с тем, чтобы свойства, положительно влияющие на ресурс работы и надежность, сохранять в течение всех технологических переходов, а свойства, влияющие отрицательно, ликвидировать в начале. Если не предпринимать необходимые меры для ликвидации передачи вредных наследственных свойств от предшествующих технологических операций к последующим, качество изделий неизменно снижается. Пороки исходных заготовок и их материалов возникают еще в металлургическом производстве, имеют наследственный характер и, если не ликвидируются там же, проявляются и в ходе механической обработкой в готовом изделии. Такие дефекты связаны с особенностями заготовительного производства и свойствами материалов.

10. Какие существуют методы достижения заданной точности заготовок при обработке на станке?

При адаптивном методе получения размеров станок оснащается адаптивной самоподнастраивающейся системой управления, которая регулирует положение инструмента в процессе резания.

На точность сборочных работ влияют следующие погрешности: погрешность сопрягаемых деталей, плохое качество поверхности сопрягаемых деталей, неточнаяустановка при сборке, нарушение технологии сборки, неточность сборочного оборудование, остаточные напряжения в детали.

11. Какие задачи решают с помощью размерных цепей в технологии машиностроения?

1. Прямая задача (проектная). По заданным параметрам замыкающего звена определяются параметры составляющих звеньев. Практически при этом по известным предельным отклонениям и допуску замыкающего звена, называемому в этом случае исходным, рассчитываются допуски и предельные отклонения размеров составляющих звеньев.

2. Обратная задача (проверочная). По известным параметрам составляющих звеньев определяются параметры замыкающего звена. Практически при этом по известным номинальным размерам и их предельным отклонениям, допускам и характеристикам рассеяния размеров составляющих звеньев рассчитываются: номинальный размер замыкающего звена, его допуск или поле рассеяния и предельные отклонения.

В процессе решения обратной задачи определяются также величина, допуск и предельные отклонения размера одного из составляющих звеньев по известным характеристикам других составляющих и замыкающего (исходного) звеньев, а также некоторые другие технологические задачи.

В зависимости от поставленной задачи и производственных условий, технологические размерные цепи рассчитываются следующими способами: на максимум и минимум; вероятностным методом; методом групповой взаимозаменяемости (при селективной сборке); с учетом регулирования размеров при сборке; с учетом пригонки размеров отдельных деталей при сборке.

12. Какие факторы и как влияют на качество обрабатываемой поверхности?

Под качеством поверхности детали (заготовки) понимают состояние ее поверхностного слоя как результат воздействия на него одного или нескольких последовательно применяемых технологических методов. Оно характеризуется шероховатостью, волнистостью, а также физико-механическими свойствами поверхностного слоя.

Шероховатостью поверхности называется совокупность неровностей с относительно малыми шагами на базовой длине.

Под волнистостью поверхности понимают совокупность периодически чередующихся неровностей с относительно большим шагом, превышающим принимаемую при измерении шероховатости базовую длину. Волнистость занимает промежуточное положение между шероховатостью и погрешностями формы (макрогеометрией) поверхности.

Физико-механические свойства поверхностного слоя характеризуются его твердостью, структурными и фазовыми превращениями, величиной, знаком и глубиной распространения остаточных напряжений, деформацией кристаллической решетки материала. При применении химико-термических методов обработки изменяется также химический состав материала поверхностного слоя.

По ГОСТ 2789—73 установлено шесть параметров шероховатости поверхности: Ra, Rz, Rmax, Sm, S и tp (рис. 2).

Среднее арифметическое отклонение профиля Ra определяется из абсолютных значений отклонений профиля y от средней линии в пределах базовой длины.

Высота неровностей профиля по десяти точкам Rz — это сумма средних арифметических абсолютных отклонений точек пяти наибольших минимумов и пяти наибольших максимумов профиля в пределах базовой длины.

Наибольшая высота неровностей профиля Rmax — расстояние между линией выступов профиля и линией впадин профиля в пределах базовой длины.

Средний шаг неровностей Sm — это среднее арифметическое значение шага неровностей профиля в пределах базовой длины.

Средний шаг неровностей профиля по вершинам S — среднее арифметическое значение шага неровностей профиля по вершинам в пределах базовой длины.

Относительная опорная длина профиля tp — отношение опорной длины профиля к базовой длине.

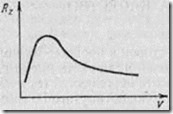

При обработке заготовок резанием на их поверхности возникают микронеровности. Шероховатость, измеренная в направлении движения подачи (поперечная шероховатость), обычно больше шероховатости, измеренной в направлении главного движения режущего инструмента (продольная шероховатость). На шероховатость обработанной поверхности влияет множество факторов. 1) Прежде всего она зависит от метода обработки. Каждому методу обработки свойствен определенный диапазон высоты микронеровностей, форма и схема расположения штрихов от режущего инструмента на обрабатываемой поверхности, определяемые кинематикой движения инструмента относительно заготовки (параллельные, кругообразные, пересекающиеся, по спирали). 2) Режимы резания влияют на шероховатость поверхности. При скорости резания 20 – 25 м/мин высота микронеровностей достигает наибольшего значения. При дальнейшем увеличении скорости резания, при прочих неизменных условиях, шероховатость поверхностей постепенно уменьшается (рис. 3). Зона увеличенной шероховатости связана с образованием нароста на режущей кромке инструмента. С увеличением скорости резания наростообразование прекращается и шероховатость уменьшается. На шероховатость поверхности влияют захват и отрыв слоев, расположенных под режущей кромкой инструмента (при обработке стальных заготовок) и явления хрупкого выламывания частиц материала (при обработке заготовок из серого чугуна и твердых цветных сплавов). При высоких скоростях резания стружка отделяется режущим инструментом более плавно без вырывания частиц металла. Подача по-разному влияет на шероховатость поверхности при разных методах обработки. При точении стандартными проходными резцами с углом в плане 45° и малым радиусом закругления вершины (до 2 мм) подача заметно влияет на шероховатость (кривая 1 на рис. 4). При точении резцами с широкой режущей кромкой (кривая 2) шероховатость поверхности не зависит от подачи, что позволяет повысить производительность отделочных операций. При сверлении и зенкеровании отверстий, торцовом и цилиндрическом фрезеровании и других методах обработки (кривая 3) подача незначительно влияет на шероховатость поверхности.

Рис. 3 Влияние скорости резания на шероховатость обработанной поверхности.

Рис. 4 Влияние подачи на шероховатость обработанной поверхности.

Глубина резания не оказывает заметного влияния на шероховатость поверхности, если жесткость технологической системы достаточно велика. В некоторых случаях (при снятии корки или удалении наклепанного слоя) увеличение глубины резания уменьшает шероховатость поверхности, так как инструмент работает по основному металлу.

3) Форма режущей кромки инструмента также влияет на шероховатость поверхности. Однако образование микронеровностей нельзя объяснить только следом движения режущей кромки в материале заготовки. Фактическая шероховатость, особенно при чистовой и тонкой обработке, получается больше расчетной, найденной из геометрических соотношений. Микронеровности образуются также вследствие трения задней поверхности инструмента по обрабатываемой поверхности, которое возрастает по мере износа режущего инструмента. Уменьшение неровностей и зазубрин на режущей кромке путем ее доводки способствует получению более гладкой обработанной поверхности. Это особенно заметно при чистовой обработке развертками, протяжками, широкими резцами.

4) На шероховатость поверхности влияют механические свойства, химический состав и структура материала заготовок. При обработке заготовок из мягкой низкоуглеродистой стали получается более шероховатая поверхность, чем при обработке заготовок из твердой стали с большим содержанием углерода. Заготовки из стали с повышенным содержанием серы (автоматные стали) и из стали с присадкой свинца после обработки имеют менее шероховатую поверхность, чем заготовки из углеродистой стали. Заготовки из сталей с мелкозернистой структурой обрабатываются лучше заготовок из сталей с крупнозернистой структурой. Заготовки из стали со структурой пластинчатого перлита обрабатываются хуже заготовок из сталей с глобулярным перлитом.

5) Соответствующим выбором смазочно-охлаждающей жидкости можно уменьшить шероховатость и повысить стойкость инструмента. При применении минеральных осененных и растительных масел высота микронеровностей уменьшается на 25 – 40% по сравнению с обработкой без охлаждения. Шероховатость поверхности при шлифовании можно уменьшить тщательной фильтрацией охлаждающей жидкости от частиц абразива.

6) На шероховатость поверхности влияет жесткость технологической системы Различная жесткость в сечениях заготовки, обусловленная условиями ее закрепления, вызывает появление неодинаковой шероховатости обработанной поверхности. При консольном закреплении вала шероховатость поверхности повышается на свободном конце вала; при обработке вала в центрах с вращающимся задним центром шероховатость поверхности повышается у заднего центра при длине вала L до 15d, а при большей длине вала повышается от заднего центра к середине его длины и затем уменьшается по мере приближения к переднему центру. Неоднородность шероховатости поверхности, определяемая отношением Rzmax/Rzmin, может достигать 2—3.

7) Вибрации элементов технологической системы периодически изменяют положение режущей кромки инструмента относительно обрабатываемой поверхности, создавая на ней выступы и впадины. На процесс вибрации влияют жесткость системы, зазоры в ее звеньях, неуравновешенность вращающихся частей и дефекты приводов станка. В зависимости от частоты и амплитуды колебаний изменяются форма и размеры неровностей. При относительно невысокой частоте и большой амплитуде колебаний на обрабатываемой поверхности образуется волнистость; на отдельных участках поверхности она изменяется в зависимости от жесткости технологической системы в различных сечениях обрабатываемой заготовки. Вибрации технологической системы являются основной причиной появления волнистости. Волнистость может возникать в результате копирования неровностей заготовки, а также от действия остаточных напряжений в нежестких заготовках.

8) Квалификация рабочего Зная влияние технологических факторов на шероховатость поверхности, можно назначить условия обработки, обеспечивающие достижение заданной шероховатости поверхности.

13. Назовите исходные данные, необходимые для проектирования технологического процесса?

Для проектирования технологического процесса механической обработки необходимы следующие основные материалы и сведения:

–рабочий чертеж обрабатываемой детали и другие технические условия на готовую деталь (если они имеются);

–чертеж узла, в который входит обрабатываемая деталь;

–годовой выпуск объектов производства;

–количество запасных частей па каждый объект;

–данные об оборудовании (паспорта станков, каталожный материал в соответствии с коньюнктурными условиями, сведения о размещении и загрузке существующего в цехе оборудования).

Кроме того, необходимы следующие справочные материалы:

–нормали операционных припусков и допусков (ГОСТ и др.);

–данные о применяемых в промышленности охлаждающих жидкостях;

–каталоги режущего, мерительного и вспомогательного инструмента;

–стандарты сортамента материалов, изготовляемых промышленностью;

–нормативы по режимам резания, нормативы вспомогательного и подготовительно-заключительного времени и времени обслуживания рабочего места и перерывов на отдых;

–таблицы величин врезания инструмента.

Подробное и тщательное ознакомление с чертежом детали и с другими техническими условиями на ее изготовление перед проектированием технологического процесса обработки обязательно. В большинстве случаев необходимо также подробное ознакомление со сборочными чертежами узлов и комплектов (или машины в целом), в которые входят обрабатываемые детали.

Проектирование технологического процесса механической обработки детали любой машины невозможно без знания всего комплекса технических требований, предъявляемых к этой детали. Перед началом разработки технологического процесса необходимо самое подробное и тщательное ознакомление с требованиями, которые предъявляются к детали. Основной документ, в котором зафиксированы такие требования – это рабочий чертеж детали.

14. Какие способы отделочной обработки вы знаете? Дайте их характеристику.

Суперфиниширование — один из наиболее производительных процессов обработки. Этим способом обрабатываются главным образом наружные поверхности тел вращения и плоскостей. Сущность процесса состоит в том, что головке с абразивными брусками 1 с очень мелкой зернистостью сообщается возвратно-поступательное, колебательное движение, а обрабатываемой детали 2 — вращательное.

Полирование — отделочная операция, которая применяется для придания поверхности детали металлического блеска, повышения долговечности и внешней красоты, или как подготовительная операция перед хромированием, никелированием и другими покрытиями.

Полировальники обычно имеют форму круга и вращаются с большой скоростью. Для предварительного полирования применяются абразивные порошки, стеклянная и наждачная шкурка, а для окончательного полирования — полирующие составы, пасты, для наведения блеска — фетр и стекло. Находит Широкое применение для полирования паста ГОИ — смесь абразивного порошка с поверхностно-активными веществами. В этом случае шероховатость поверхности может быть доведена до зеркального блеска.

В современном машиностроении для заточки инструментов и резки металлов применяют прогрессивный метод анодно-механической обработки. Этот метод применяется также для обработки деталей машин, требующих высокого качества шероховатости поверхности и точности размеров.

Весьма эффективен метод отделки и поверхностного упрочнения деталей алмазным выглаживанием. Легко поддаются Выглаживанию поверхности стальных деталей, цементированные и азотированные, имеющие твердые покрытия, а также детали из бронзы и других сплавов. Этот процесс осуществляется на токарных или расточных станках и не требует особой оснастки. Кристалл алмаза 3, закрепленный в оправке приспособления 1 и 2, перемещается вместе с суппортом станка. Наконечник для выглаживания обычно изготовляют из искусственных алмазов.

Разновидностью алмазного выглаживания является процесс вибрационного выглаживания или виброобкатывания. Конструкции виброобкатных головок бывают разные.

Все они крепятся на суппорте токарного станка и перемещаются вместе с ним.

Существуют и другие прогрессивные методы обработки деталей. Рассмотрим некоторые из них.

Электроискровая обработка. Электроискровой метод обработки металлов основан на явлении электрической эрозии. Электроэрозия разрушает поверхность металла под воздействием искр, получаемых от электрических разрядов. В результате можно получить в металле любой твердости отверстия размерами 0,15 мм и менее, профильные канавки, пазы (в штампах, волочильных досках, режущем инструменте и др.).

Светолучевая обработка металлов. Эта обработка основана на использовании мощного светового луча, который посредством оптической системы фокусируется на обрабатываемую поверхность, создавая температуру в несколько тысяч градусов. Источником энергии является лазер — прибор, излучающий свет в виде направленного луча. Этот луч используется для обработки небольших отверстий, пазов, разрезки заготовок из материалов, имеющих любые физико-механические свойства.