Что такое повторяемость станка

Точность и повторяемость станков с ЧПУ

Точность станка с ЧПУ это насколько точно его оси могут следовать намеченным путям к заданным конечным точкам под нагрузкой.

Повторяемость это насколько точно ЧПУ может дублировать управляемые движения (опять же, под нагрузкой) в течение нескольких циклов в течение дня.

Эти определения динамической точности и повторяемости скорее всего будут отличаться от технических характеристик производителя вашего станка. Характеристики производителя обычно указывают статическую точность и повторяемость; то есть станок не находится в цикле выполнения операций механической обработки, когда выполняются соответствующие измерения.

Честно говоря, динамическая точность и повторяемость зависят от величины нагрузки, оказываемой на компоненты машины. Чем больше нагрузка, тем труднее поддерживать точность и повторяемость. Это лишает машиностроителей возможности предоставить характеристики динамической точности и повторяемости. Просто слишком много переменных.

Тем не менее, машиностроители должны сказать, может ли их ЧПУ соответствовать требованиям точности / повторяемости для вашего конкретного производства.

Ответственность производителей обычно включает

• Конструкцию станка.

ЧПУ должен быть в состоянии выполнять самые тяжело нагруженные операции обработки без чрезмерного отклонения в точности и повторяемости.

• Систему обратной связи.

Линейные шкалы непосредственно контролируют положение движущихся осей станка.

Ответственность за другие факторы, связанные с точностью, несет пользователь станка. Это включает:

• Калибровка станков.

Производители станков первоначально калибруют погрешность шага и компенсацию люфта в узлах станка, но для поддержания точности наладчики должны повторять эти калибровки через регулярные промежутки времени в течение всего срока службы станка.

• Среда.

Станки необходимо размещать в стабильной рабочей среде, которая сводит к минимуму колебания температуры и влажности окружающей среды.

Машиностроители делают все возможное, чтобы минимизировать тепловые изменения в узлах станка (например, охлаждение шпинделя и / или направляющих систем). Кроме того, они используют методы проектирования, которые сводят к минимуму влияние температуры на изменения повторяемости при обработке. Например, в токарных центрах с ЧПУ передняя бабка может располагаться перпендикулярно станине. По мере нагревания изменяется только высота режущей кромки инструмента. Это сводит к минимуму количество отклонений обрабатываемого диаметра от детали к детали при прогреве станка.

Приобретая любой новый станок с ЧПУ, вы должны понимать, как производитель справляется с температурными колебаниями. Что еще более важно, вы должны подтвердить, что отклонения обработанной поверхности, вызванные термическим ростом во время прогрева, не будут превышать требуемых допусков. В противном случае вы можете быть удивлены потерей производительности, когда обнаружите, что ваш новый станок должен работать очень долго для прогрева узлов, прежде чем его можно будет использовать в производстве.

Какие есть примеры вариаций?

Примеры вариаций во время производственного цикла включают:

• Износ инструмента.

По мере износа режущих кромок обработанные поверхности будут изменяться. Внешние поверхности растут, а внутренние — сжимаются.

• Настройка оснастки.

Многие факторы влияют на стабильность заготовки (например, размещение / выравнивание зажимного приспособления, положение зажима и прилагаемое усилие, а также установка нуля программы).

• Сборка режущего инструмента, измерение и ввод смещения.

Вариации компонентов и сборки приводят к колебаниям жесткости, что может привести к проблемам при обработке.

• Состояние станка.

Вариации, вызванные ошибками и пренебрежением ТО.

Определение точности позиционирования станка: суть процедуры, методы измерений, факторы, влияющие на точность оборудования

При выборе станка и в процессе оценивания технического состояния оборудования с целью определения возможности его дальнейшей эксплуатации требуется проведение комплекса диагностических мероприятий, частью которого является проверка точности позиционирования. Именно от этого показателя зависит, насколько детали, изготовленные с помощью данной машины, будут соответствовать заданным параметрам.

Разрешение позиционирования

Чтобы понять, насколько важен данный фактор, и разобраться в том, что он означает, рекомендуется рассмотреть простой пример.

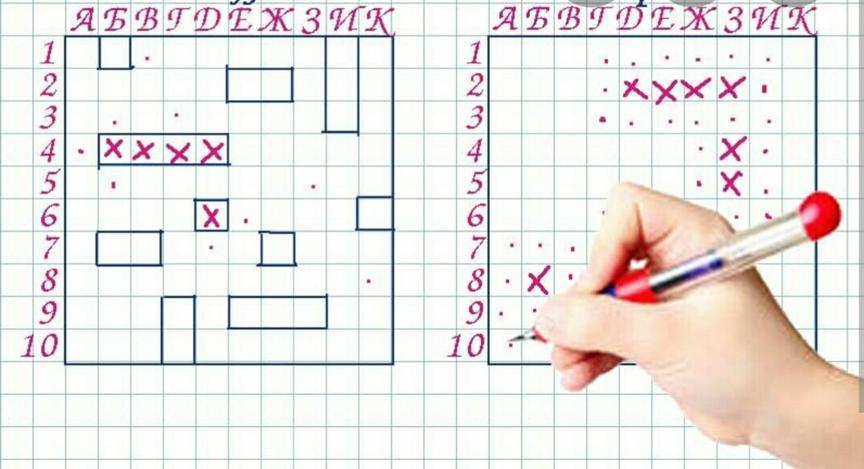

Для начала следует вспомнить, что из себя представляет всем известная детская игра «Морской бой», но не в современном компьютерном виде, а на обычном листе бумаги в клетку, как изображено на иллюстрации:

Чтобы приступить к сражению, соперники в первую очередь чертят поле установленных стандартов, в пределах которого и будут разыгрываться все дальнейшие события. В классическом варианте игры это площадь 10 × 10 квадратов.

Проведя аналогию со станком, представим рабочую поверхность с размерами 600 × 900 мм. Это такое же поле, как в игре, но со стороной квадрата 1 мм. Станок способен различать эти параметры с большой точностью, включая несколько знаков после запятой.

Внимание! Чем больше знаков после запятой видит машина, тем выше показатель ее точности.

Точность позиционирования станка — что это?

Точность позиционирования станка с числовым программным управлением (ЧПУ) — это показатель позиционной точности, которая достигается путем перемещения каждой оси координат машины под воздействием цифровой системы управления. Другими словами, это точность движения механизма.

Внимание! Точность позиционирования оборудования, управляемого вручную, определяется в основном ошибкой чтения. В отличие от данной особенности, движение машины с ЧПУ задается цифровой системой управления и механической передачей.

Алгоритм работы оборудования с программным управлением выглядит следующим образом:

Внимание! Точность перемещения каждой части машины оказывает прямое влияние на показатель точности каждой изготовленной детали.

Точность позиционирования демонстрирует, насколько значительной может быть ошибка позиционирования по оси и в каком диапазоне может находиться координата, установленная оператором.

Способы определения точности позиционирования

Существует несколько способов определения точности позиционирования:

От чего зависят цифры после запятой?

Количество цифр после запятой, различаемых машиной, зависит от типа двигателя, которым она оборудована:

Что еще влияет на точность позиционирования?

Разрешение позиционирования имеет ограничения в зависимости от настроек и возможностей системы управления. Они обычно установлены таким образом, чтобы исключить вероятность ошибки, и демонстрируют показатель уровня точности ниже, чем значение, которое на самом деле может обеспечить двигатель соответствующего типа.

На точность позиционирования оказывают влияние следующие факторы:

Точность станка зависит:

Внимание! Важное значение при выборе станка для деревообработки имеет качество его рамы и материал, из которого она изготовлена. Некоторые производители экономят на металле и сварочных работах, что впоследствии отражается на точности оборудования. Обычно высота рамы низкого качества не достигает 60 см. Это помогает компенсировать ее небольшую массу и снизить инерцию, возникающую при боковых нагрузках.

Что такое повторяемость на станках с ЧПУ?

Повторяемость — это показатель погрешности, с которой станок прибывает в одну и ту же позицию.

Допустим, система управления подала команду машине переместиться в определенную точку, затем вернуться в исходное положение и вновь отправиться в заданную позицию. Предположим, этот маршрут нужно повторить несколько раз. Машина будет прибывать в указанную точку с разбросом. Это и является повторяемостью.

Внимание! Как правило, у большинства станков показатель повторяемости колеблется в пределах 0,02–0,05 мм. Это значение считается нормой.

Повторяемость и точность изготавливаемых деталей

Повторяемость и точность изготавливаемых деталей — приоритетные параметры при выборе станка. Методы вычисления данных показателей аналогичны алгоритмам определения значений соответствующих характеристик позиционирования. Отличительной чертой является то, что измерению подлежат не положения оси, а параметры готовых изделий.

Значения данных характеристик показывают, насколько оборудование годно к эксплуатации и какого качества изделия можно изготовить с его помощью. Но результаты расчетов во многом зависят от различных факторов, в т. ч. от используемых материалов и режимов резки.

Внимание! Производители указывают в техническом паспорте станка теоретическую точность изготовления деталей. Часто она не соответствует реальному значению. Показатель колеблется в среднем в пределах от 0,05 до 0,2 мм.

Точность обработки — это базовый критерий оценки качества изготавливаемых изделий. Главная задача производителя заключается в минимизации отклонения фактических параметров продукции от заданных стандартов. Чтобы решить данную проблему, важно периодически проводить контроль станков на их технологическую точность. Для этого недостаточно их осмотра и измерения соответствующих деталей оборудования. Важно разработать полноценный комплекс мероприятий, который позволит точно определить, возможна ли дальнейшая эксплуатация машины либо требуется ее модернизация или полная замена станка.

Испытание и проверка фрезерных станков на точность

Точность металлообработки является базовым критерием для оценки качества металлических изделий. Приоритетная задача состоит в минимизации отклонений размеров изготавливаемой продукции от заданных параметров. Для решения этой проблемы проводится периодический контроль станков на технологическую точность. При этом следует понимать, что подобная проверка – это больше чем просто осмотр и измерения соответствующих частей оборудования. В ходе этой работы осуществляется целый комплекс мероприятий.

Цель проверок на технологическую точность

Главной целью проведения контроля является проверка совпадения текущих параметров станка с характеристиками, указанными в паспорте на оборудование. Необходимость в этой процедуре диктуется износом оснащения в процессе эксплуатации. И речь здесь идёт не о сменных инструментах – резцы, фрезы, свёрла и точильные камни проверяются в текущем режиме. При проверках технологической точности исследуются постоянные компоненты конструкции станков, в числе которых следующие.

В оборудовании, оснащённом системой ЧПУ, проверке подвергаются также измерительные устройства (датчики), которые используются для автоматического управления металлообработкой.

Итогом контрольных мероприятий становится вывод о возможности дальнейшего использования машины на данном производственном участке. Снижение технологической точности до недопустимых пределов становится основанием для коренной модернизации или замены станка.

Точность, повторяемость и разрешение позиционирования станков с ЧПУ

Когда речь заходит о станках или иных системах с числовым управлением, не избежать упоминаний таких понятий, как точность позиционирования, разрешение позиционирования, повторяемость позиционирования и повторяемость деталей. Эти понятия очень тесно связаны, и у начинающих станкостроителей и операторов ЧПУ часто возникает путаница. Академические определения и способы расчета данных параметров указаны в соответствующем ГОСТ, а в данной статье будут объяснены их базовые отличия для неспециалистов. Начнем с наиболее простой характеристики.

Разрешение позиционирования

Разрешение позиционирования(дискретность) — величина, показывающая, насколько точно вы можете задать перемещение в вашей системе ЧПУ.

Рассмотрим на примере. Допустим, на оси Y станка под управлением Mach3 установлен шаговый двигатель с шагом 1.8 градуса(200 шагов/об) и драйвером с режимом деления шага 1/16, который соединен с винтом ШВП 1605 с шагом 5 мм на оборот. Mach3 работает в режиме STEP/DIR — посылает дискретные импульсы на контроллер, которые затем интерпретируются в шаги двигателя. Один импульс STEP вызовет перемещение вала двигателя, которое будет соответствовать перемещению идеальной оси, без люфтов и погрешностей, на 1/(200*16)*5 = 0.0015625 мм. Таково разрешение позиционирования оси Y — позиция по оси в управляющей программе будет всегда кратна этой величине, и вы не сможете задать перемещение в точку с координатой Y = 2.101 — программа управления «округлит» это значение в зависимости от настроек либо до 2.1, либо до 2.1015625. Естественно, все это вовсе не означает, что, послав один импульс STEP, на самом деле получим перемещение в 0.0015625 мм, ведь существует множество факторов, вносящих погрешность — начиная от погрешности позиционирования вала двигателя до люфта в ходовой гайке. Здесь уместно перейти к следующей характеристике:

Повторяемость позиционирования оси с ЧПУ

Если мы будем отправлять ось в одну и ту же точку из разных положений, то каждый раз будем получать немного разный результат из-за механических погрешностей — ось будет останавливаться на каком-то расстоянии от требуемой точки. Повторяемость показывает, насколько велик разброс этого расстояния, а если точнее — повторяемость прямо пропорциональна среднеквадратичному отклонению ошибки позиционирования. Одним словом, повторяемость — характеризует величину «разброса» ошибки позиционирования относительно некоего среднего значения. Повторяемость зависит главным образом от люфтов передачи и возникающих упругих деформаций, и на самом деле достаточно малоинформативна, т.к. говорит лишь о том, стабильна ли ошибка позиционирования или нет, но ничего не сообщает о её величине. Можно построить совершенно неточный станок с прекрасной повторяемостью.

Точность позиционирования оси с ЧПУ

Точность позиционирования оси — обобщенная величина, показывающая, в каких пределах может находиться реальная координата оси после завершения позиционирования. Когда говорят «точность станка», подразумевают обычно именно точность позиционирования. Точность зависит от повторяемости, но включает в себя не только величину «разброса» ошибки позиционирования, но и её среднее значение, т.е. является более универсальной характеристикой. Точность показывает, как велика может быть ошибка позиционирования оси. Точность — основная характеристика станка. Зачастую производители станков среднего и хоббийного класса просто указывают некую «точность станка», не указывая «фактор охвата» — т.е. коэффициент пропорциональности, ведь точность, скажем, 0.05 мм, измеренная для 3σ и для 1σ — большая разница: в первом варианте позиционирование с погрешностью не более 0.05 мм произойдет в 97% случаев, а во втором всего лишь в 32%.(если Вам интересно, откуда взяты проценты, вам сюда).

Повторяемость и точность изготавливаемых деталей

(с) 2012 Darxton.ru Копирование разрешено с указанием прямой ссылки на источник

Технические средства для проведения измерений

Очевидно, что качество проверок технологической точности напрямую определяется характеристиками измерительных приборов. При проведении контроля используются следующие технические средства:

В большинстве случаев измерения выполняются типовыми механическими приборами, но существуют и более точные измерители – лазерные. Эти устройства применяются сегодня всё чаще и чаще.

Обзор

Оказываем услуги по диагностике точности станков с ЧПУ (проверка станков с чпу на технологическую точность): 1. Измерение точности оборудования при одновременном перемещении по двум осям. Обычно плоскости XY, XZ, YZ. Датчик Renishaw QC20-W — дискретность 0.1 мкм 2. Оценка уровня шума и вибрации станка 3. Диагностика механических узлов При помощи высокоточного датчика Renishaw QC20-W специалисты компании готовы произвести проверку оборудования на территории заказчика: 1. Токарное оборудование – прямая, наклонная станина. Проверка с диаметром обкатки 100 или 200 мм в зависимости от величины поперечного хода станка. Проверка идет в одной плоскости XZ. 2. Фрезерное оборудование, вертикальные, горизонтальные обрабатывающие центра – проверка в 3х взаимоперпендикулярных плоскостях. XY – проверка 360 градусов диаметром от 200 до 1200мм. Плоскости XZ, YZ проверяются по «неполной дуге» 220 градусов. 3. Расточные станки 4. Карусельные станки с ЧПУ – проверка в плоскость XZ, дугой 360 градусов. На планшайбу устанавливается угольник, а на суппорт специальный VTL адаптер. 5. Система газовой, плазменной резки

Регламент контроля

Плановый контроль технологической точности металлообрабатывающей техники проводится по графику, который составляется согласно специальному документу – ведомости станочного оборудования. В неё заносятся сведения о периодичности технологических операций, влияющих на точность изготовления продукции. Этот документ содержит также сведения о режимах работы станков.

Проверка может носить не только плановый характер, но и выполняться при аварийных отказах оборудования. В этом случае контрольные мероприятия проводятся в соответствии с регламентами, разработанными для устранения форс-мажорных обстоятельств.

Любые проверки – как плановые, так и аварийные – проводятся при условии временного вывода машин из эксплуатации. По этой причине разработка графика контрольных мероприятий является весьма важной для планирования как производственной деятельности, так и модернизации оборудования. Остаётся добавить, что ответственным за это направление работы предприятия отвечает, как правило, главный технолог завода.

ПЕРЕЧЕНЬ стандартов (ГОСТ), определяющих нормы точности станков

(имеются в электронном формате в 101-м кабинете)

ГОСТ 8-82. Станки металлорежущие. Общие требования к испытаниям на точность.

ГОСТ 8-82. Станки металлорежущие. Общие требования к испытаниям на точность.

ГОСТ 17-70. Станки токарно-револьверные. Нормы точности.

ГОСТ 17-70. Станки токарно-револьверные. Нормы точности.

ГОСТ 25-90. Станки внутришлифовальные. Основные параметры и размеры. Нормы точности.

ГОСТ 26-75. Станки долбежные. Нормы точности и жесткости.

ГОСТ 35-85. Станки продольно-строгальные. Нормы точности и жесткости.

ГОСТ 43-85. Автоматы токарные многошпиндельные горизонтальные прутковые. Нормы точности и жесткости.

ГОСТ 44-93. Станки токарно-карусельные. Основные параметры и размеры. Нормы точности и жесткости.

ГОСТ 98-83. Станки радиально-сверлильные. Нормы точности и жесткости.

ГОСТ 273-90. Станки плоскошлифовальные с крестовым столом и горизонтальным шпинделем. Нормы точности и жесткости.

ГОСТ 370-93. Станки вертикально-сверлильные. Основные размеры. Нормы точности и жесткости.

ГОСТ 594-82. Станки отделочно-расточные вертикальные. Нормы точности.

ГОСТ 599-93. Станки заточные для спиральных сверл. Основные размеры. Нормы точности.

ГОСТ 627-93. Станки заточные для резцов. Основные размеры. Нормы точности.

ГОСТ 658-89. Станки зубодолбежные вертикальные для цилиндрических колес. Основные параметры и размеры. Нормы точности.

ГОСТ 659-89. Станки зубофрезерные вертикальные для цилиндрических колес. Основные параметры и размеры. Нормы точности.

ГОСТ 594—82. Станки отделочно-расточные. Вертикальные. Нормы точности.

ГОСТ 1584-87. Станки универсально-заточные. Нормы точности.

ГОСТ 1797-78. Станки резьбофрезерные. Нормы точности.

ГОСТ 2041-78. Станки хонинговaльные и притирочные вертикальные. Нормы точности.

ГОСТ 2041-78. Станки хонинговальные и притирочные вертикальные. Нормы точности.

ГОСТ 2110-93. Станки расточные горизонтальные с крестовым столом. Нормы точности.

ГОСТ 5642-88. Станки шлицефрезерные. Нормы точности.

ГОСТ 6566-88. Полуавтоматы и автоматы отрезные круглопильные. Основные размеры. Нормы точности.

ГОСТ 6819-84. Полуавтоматы токарные многошпиндельные горизонтальные патронные. Нормы точности и жесткости.

ГОСТ 6820-75. Станки токарные многошпиндельные вертикальные патронные полуавтоматические. Нормы точности и жесткости.

ГОСТ 7640-76. Станки зубошлифовальные с коническим кругом для цилиндрических колес. Нормы точности.

ГОСТ 8716-81. Станки резьбошлифовальные. Нормы точности и жесткости.

ГОСТ 8831-71. Станки токарно-продольные. Автоматы. Нормы точности.

ГОСТ 9152-83. Станки зуборезные для конических колес с круговыми зубьями. Нормы точности и жесткости.

ГОСТ 9153-83. Станки зуборезные для конических колес с прямыми зубьями. Нормы точности и жесткости.

ГОСТ 9735-87. Станки профильно-шлифовальные. Нормы точности.

ГОСТ 10791-1-2009 (Р ИСО). Центры обрабатывающие. Ч. 1. Контроль геометрической точности обрабатывающих центров с горизонтальным шпинделем.

ГОСТ 10663-88. Автоматы правильно-отрезные для металла круглого, фасонного сечения и арматуры. Параметры и размеры. Нормы точности.

ГОСТ 11357-89. Приборы для измерения конических мелкомодульных зубчатых колес и пар. Типы и основные параметры. Нормы точности.

ГОСТ 11576-83. Станки отделочно-расточные горизонтальные с подвижным столом. Нормы точности.

ГОСТ 11654-90. Станки круглошлифовальные. Основные параметры и размеры. Нормы точности.

ГОСТ 13086-77. Станки зубошлифовальные с червячным кругом для цилиндрических колес. Нормы точности.

ГОСТ 13135-90. Станки плоскошлифовальные с прямоугольным столом. Основные размеры. Нормы точности.

ГОСТ 13142-90. Станки зубошлифовальные для конических колес. Основные размеры Нормы точности.

ГОСТ 13133-77. Станки зубошлифовальные с профильным кругом для цилиндрических колес. Нормы точности.

ГОСТ 13150-77. Станки зубошлифовальные горизонтальные для цилиндрических колес. Нормы точности.

ГОСТ 13281-93. Станки зубошевиноговальные. Основные размеры. Нормы точности и жесткости.

ГОСТ 13510-93. Станки круглошлифовальные бесцентровые. Нормы точности и жесткости. Основные параметры и размеры.

ГОСТ 16015-91. Полуавтоматы протяжные горизонтальные Основные параметры и размеры. Нормы точности и жесткости.

ГОСТ 16015-91. Полуавтоматы протяжные горизонтальные Основные параметры и размеры. Нормы точности и жесткости.

ГОСТ 15995-70. Станки комбинированные и универсальные по дереву. Основные параметры и размеры.

ГОСТ 16025-91. Полуавтоматы протяжные вертикальные. Основные параметры и размеры. Нормы точности и жесткости.

ГОСТ 16163-90. Столы поворотные делительные координатно-шлифовальных станков. Основные размеры. Нормы точности.

ГОСТ 16461-93. Столы силовые прямолинейного движения агрегатных станков. Основные размеры. Нормы точности.

ГОСТ 16460-90. Столы делительные поворотные агрегатных станков. Основные размеры. Нормы точности.

ГОСТ 16473-80. Станки контрольно-обкатные для конических зубчатых колес. Нормы точности.

ГОСТ 17734-88. Станки фрезерные консольные. Нормы точности и жесткости.

ГОСТ 18065-91. Станки зубофрезерные горизонтальные для цилиндрических колес. Основные параметры и размеры. Нормы точности.

ГОСТ 18097-93. Станки токарно-винторезные и токарные. Основные размеры. Нормы точности.

ГОСТ 18098-94. Станки координатно-расточные и координатно-шлифовальные. Нормы точности.

ГОСТ 18101-85. Станки продольно-фрезерные. Нормы точности и жесткости.

ГОСТ 19166-73. Станки зубозакругляющие. Нормы точности.

ГОСТ 20551-93. Станки электроэрозионные вырезные. Основные размеры. Нормы точности.

ГОСТ 21186-91. Бабки расточные агрегатных станков. Основные размеры. Нормы точности и жесткости.

ГОСТ 21191-91. Бабки сверлильные агрегатных станков. Основные размеры. Нормы точности.

ГОСТ 22267-76. Станки металлорежущие. Схемы и способы измерения геометрических параметров.

ГОСТ 22410-91. Бабки фрезерные агрегатных станков. Основные размеры. Нормы точности и жесткости.

ГОСТ 23856-91. Коробки многошпиндельные агрегатных станков. Основные размеры. Нормы точности.

ГОСТ 23857-91. Угольники упорные агрегатных станков. Основные размеры. Нормы точности.

ГОСТ 24380-91. Станины агрегатных станков. Основные размеры. Нормы точности.

ГОСТ 24381-91. Стойки агрегатных станков. Основные размеры. Нормы точности.

ГОСТ 25427-91. Головки силовые с выдвижной пинолью агрегатных станков. Основные размеры. Нормы точности.

ГОСТ 25443-82. Станки металлорежущие. Образцы-изделия для проверки точности обработки. Общие технические требования.

ГОСТ 25889.1-83. Станки металлорежущие. Методы проверки точности образца-изделия.

ГОСТ 25889.4-86. Станки металлорежущие. Методы проверки постоянства диаметров образца-изделия.

ГОСТ 25889.2-83. Станки металлорежущие. Методы проверки параллельности двух плоских поверхностей образца-изделия.

ГОСТ 25889.3-83. Станки металлорежущие. Методы проверки перпендикулярности двух плоских поверхностей образца-изделия.

ГОСТ 26016-83. Станки фрезерные широкоуниверсальные инструментальные. Нормы точности.

ГОСТ 26189-84. Станки металлорежущие. Метод комплексной проверки параллельности и прямолинейности двух плоских поверхностей образца-изделия.

ГОСТ 26190-84. Станки металлорежущие. Методы проверки постоянства размер0в цилиндрических образцов-изделий в пределах одной партии.

ГОСТ 26542-85. Станки металлорежущие. Методы проверки торцового биения поверхностей образца-изделия.

ГОСТ 27843-88. Станки металлорежущие. Методы проверки точности позиционирования.

ГОСТ 27855-88. Металлорежущие станки. Шпиндели внутришлифовальные. Нормы точности.

ГОСТ 30027-93. Модули гибкие производственные и станки многоцелевые сверлильно-фрезерно-расточные. Нормы точности.

ГОСТ 30051-93. Станки шлицешлифовальные. Основные размеры. Нормы точности и жесткости.

ГОСТ 30098-93. Станки электроэрозионные копировально-прошивочные. Основные размеры. Нормы точности и жесткости.

ГОСТ 30512-97. Станки вальцешлифовальные. Нормы точности.

Преимущества

Регулярная проверка станков с помощью системы Renishaw ballbar QC20-w обеспечивает следующие преимущества:

•подтверждение соответствия рабочих параметров заявленным характеристикам станка, а также стандартам по управлению качеством;

•точное изготовление деталей на станках с ЧПУ с первого раза;

•снижение времени простоя станков, объема брака и затрат на контроль изготавливаемой продукции;

•внедрение профилактического техобслуживания с учетом обоснованных фактических данных.

•отчеты с результатами тестирования системой QC20-W дают общепризнанные подтверждения рабочих характеристик оборудования (т.е. их соответствие международным стандартам, таким как ASME B5.54, ASME B5.57, JIS B6194, ISO 230-4 и ГОСТ 30544-97). Эти данные полезны при проведении аудитов, а также представляют собой мощное средство при участии в конкурсе на получение контракта. Рекомендуется внедрить проверки системой QC20-W ballbar в систему контроля качества на предприятии.