Что такое поверхностный монтаж

Поверхностный монтаж

Поверхностный монтаж — технология изготовления электронных изделий на печатных платах, а также связанные с данной технологией методы конструирования печатных узлов.

Содержание

Технология

Типовая последовательность операций в технологии поверхностного монтажа включает:

В единичном производстве, при ремонте изделий и при монтаже компонентов, требующих особой точности, как правило, в мелкосерийном производстве также применяется индивидуальная пайка струей нагретого воздуха или азота.

Разработка термопрофиля (термопрофилирование) в настоящее время приобретает особую важность в связи с распространением бессвинцовой технологии, в которой окно процесса (разница между минимальной необходимой и максимально допустимой температурой термопрофиля) значительно у́же из-за повышенной температуры плавления припоя.

Компоненты, которые используются для поверхностного монтажа называют SMD-компонентами или КМП (компонент, монтируемый на поверхность).

История

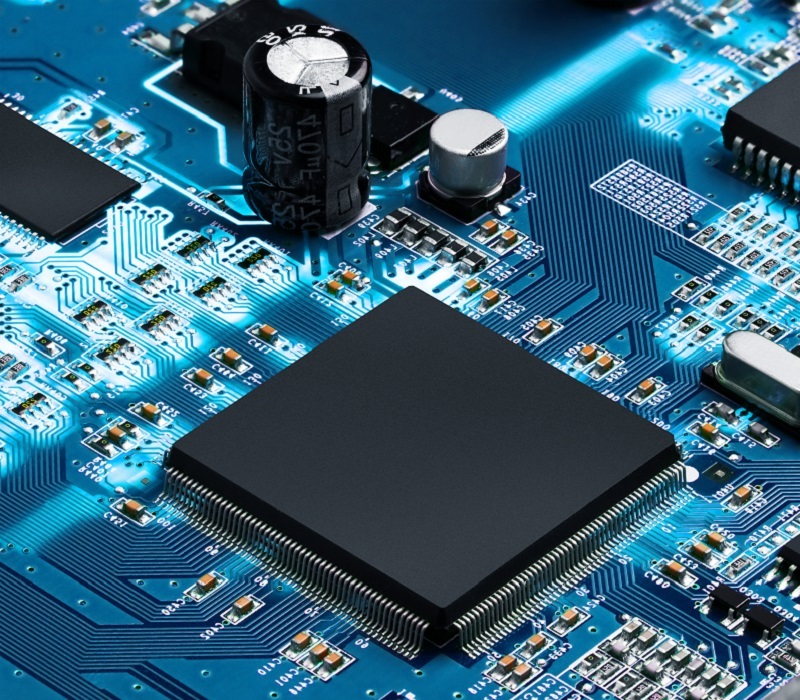

Технология поверхностного монтажа начала своё развитие в 1960-х и получила широкое применение к концу 1980-х годов. Одним из первопроходцев в этой технологии была IBM. Элементы были перепроектированы таким образом, чтобы уменьшить контактные площадки или выводы, которые бы паялись непосредственно к поверхности печатной платы. В сравнении с традиционными, платы для поверхностного монтажа имеют повышенную плотность размещения электронных элементов, обладают меньшими расстояниями между проводниковыми элементами и контактными площадками. Часто припоя достаточно для установки компонента на плату, однако элементы на нижней («второй») стороне платы необходимо приклеивать. Компоненты поверхностного монтажа (Surface-mounted devices (SMDs)) зачастую имеют небольшой вес и размер. Технология поверхностного монтажа зарекомендовала себя в повышении автоматизации производства, уменьшении трудоёмкости и увеличении продуктивности. Компоненты поверхностного монтажа могут быть в 4-10 раз меньше, и на 25-50% дешевле, чем аналогичные компоненты для монтажа в отверстия.

Преимущества

Недостатки

Размеры и типы корпусов

Компоненты SMD выпускаются различных размеров и в разных типах корпусов:

Поверхностный монтаж SMD компонентов

Поверхностный монтаж печатной платы

Поверхностный монтаж — это технология, с помощью которой устанавливаются электронные компоненты на поверхность печатной платы. Размещенные таким образом электронные компоненты называются устройствами поверхностного монтажа (SMD).

Технологический процесс поверхностного монтажа был разработан для минимизации производственных затрат при эффективном использовании пространства печатной платы.

Поверхностный монтаж электронных компонентов

Внедрение технологии поверхностного монтажа дало возможность выполнять работы по проектированию печатных плат для очень сложных электронных схем с небольшими сборками. Существуют различные преимущества и недостатки метода поверхностного монтажа, которые мы обсудим в этой статье.

В этой статье мы рассмотрим следующие темы:

Как появился поверхностный монтаж

Технология поверхностного монтажа была разработана в 1960-х годах и широко использовалась в 1980-х. К 90-м годам она уже применялась в большинстве сборок печатных плат высокого класса. Обычные электронные компоненты были усовершенствованы, и теперь в них были добавлены металлические выступы или торцевые крышки, которые можно было прикрепить непосредственно к поверхности платы.

Это заменило типичные проволочные выводы, которые необходимо было пропустить через просверленные отверстия. SMT привел к созданию компонентов гораздо меньшего размера и позволил размещать их с обеих сторон платы чаще, чем при установке в сквозное отверстие. Поверхностный монтаж обеспечивает более высокую степень автоматизации, сводя к минимуму затраты на рабочую силу и увеличивая темпы производства, что приводит к усовершенствованному проектированию и разработке печатных плат.

Ниже приведены основные характеристики технологий поверхностного монтажа и сквозных отверстий:

Поверхностный монтаж(SMT) печатных плат

SMT позволяет устанавливать электронные компоненты на поверхность печатной платы без сверления. Эти приборы имеют меньшие размеры, чем элементы для установки в сквозные отверстия. Поскольку устройства для поверхностного монтажа не требуют большого количества просверленных отверстий, они более компактны и отлично подходят для компоновки высокой плотности.

Технология сквозного отверстия

Технология сквозных отверстий уже много лет используется почти для всех печатных плат. Такой монтаж включает вставку выводов электронного компонента в отверстия, просверленные на печатной плате, и их припайку к контактным площадкам, расположенным на другой стороне печатной платы.

Поскольку монтаж в сквозном отверстии обеспечивает прочное механическое соединение, он отличается высокой надежностью. Однако сверление печатных плат во время производства имеет тенденцию увеличивать производственные затраты. Кроме того, технология сквозных отверстий ограничивает область маршрутизации для трассировок сигналов ниже верхнего слоя на многослойных платах.

Основные различия относительно технологией сквозного отверстия и поверхностного монтажа (SMT)

Между методами поверхностного и сквозного монтажа есть несколько различий. Вот несколько ключевых различий между ними:

Какие преимущества дает поверхностный монтаж?

Общее количество преимуществ SMT указано ниже:

Преимущества SMT по конструкции:

Преимущества SMT в промышленном производстве:

Какие недостатки имеет поверхностный монтаж:

Несмотря на то, что SMT имеет несколько преимуществ, поверхностный монтаж устройства также имеет определенные недостатки:

Когда нужно использовать поверхностный монтаж?

Большинство электронных компонентов, производимых в настоящее время, используют технологию поверхностного монтажа. Но SMT подходит не во всех случаях. Как правило, SMT следует применять, если:

Комплекты для устройств поверхностного монтажа (SMD)

Комплекты SMD бывают самых разных форм и размеров, как указано ниже:

Часто используемые пассивные дискретные компоненты

Эти компоненты в основном представляют собой резисторы и конденсаторы и являются частью большинства электронных устройств, доступных сегодня.

Ниже приведены сведения SMD-корпусов конденсаторов и резисторов.

Транзисторы

Распространенные типы корпусов для транзисторов следующие:

Комплекты интегральных схем (ИС)

Комплекты интегральных схем представлены в широком диапазоне, как показано ниже:

Шариковый массив из припоя (BGA)

В корпусах BGA вместо контактов на нижней стороне микросхемы расположены шарики припоя. Расстояние между ними обычно составляет 1,27, 0,8, 0,5, 0,4 и 0,35 мм.

Пластиковый держатель для чипов с выводами

Пластиковый корпус с размещенными по периметру контактами. Он может быть квадратным или прямоугольным.

Размеры SMD в дюймах или метрической системе

Стандарты компонентов для поверхностного монтажа определены Объединенным советом по разработке электронных устройств (JEDEC) и Ассоциацией твердотельных технологий (JEDEC.org). JEDEC — это независимая торговая организация по стандартизации в области полупроводниковой техники, штаб-квартира которой находится в Арлингтоне, Вирджиния, США.

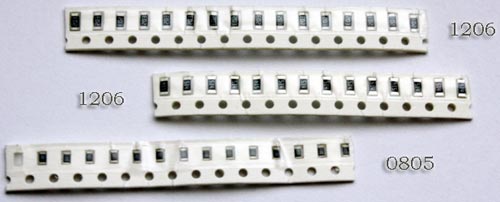

Вы можете измерять размер SMD в дюймах по британской измерительной системе и миллиметрах в метрической системе. Для компонентов с британской системой, размер 0201 составляют 0,02 x 0,01 дюйма. Для измерения в метрической системе, размер 0201 равен, 0,2 x 0,1 мм.

Поверхностный монтаж, применение ЧИП (SMD) компонентов

Современная радиоаппаратура строится в основном только на так называемых чип компонентах, это чип резисторы, конденсаторы, микросхемы и прочее. Выводные радиодетали, которые мы привыкли выпаивать со старых телевизоров и магнитофонов и которые радиолюбители обычно применяют для сборки своих схем и устройств, все реже применяются в современной радиоаппаратуре.

В чем же заключаются плюсы применения таких чип элементов? Давайте разберемся.

Плюсы данного вида монтажа

Во первых, применение чип компонентов заметно уменьшает размеры готовых печатных плат, уменьшается их вес, как следствие для этого устройства потребуется небольшой компактный корпус. Так можно собрать очень компактные и миниатюрные устройства. Применение чип элементов заставляет экономить печатную плату (стеклотекстолит), а так же хлорное железо для их травления, кроме того, не приходиться тратить время на высверливание отверстий, в любом случае, на это уходит не так много времени и средств.

Платы изготовленные таким образом легче ремонтировать и легче заменять радиоэлементы на плате. Можно делать двухсторонние платы, и размещать элементы на обеих сторонах платы. Ну и экономия средств, ведь чип компоненты стоят дешево, а оптом брать их очень выгодно.

Для начала, давайте определимся с термином поверхностный монтаж, что же это означает? Поверхностный монтаж – это технология производства печатных плат, когда радиодетали размещаются со стороны печатных дорожек, для их размещения на плате не приходится высверливать отверстия, если коротко, то это означает «монтаж на поверхность». Данная технология является наиболее распространенным на сегодняшний день.

Кроме плюсов есть конечно же и минусы. Платы собранные на чип компонентах боятся сгибов и ударов, т.к. после этого радиодетали, особенно резисторы с конденсаторами просто напросто трескаются. Чип компоненты не переносят перегрева при пайке. От перегрева они часто трескаются и появляются микротрещины. Дефект проявляет себя не сразу, а только в процессе эксплуатации

Типы и виды чип радиодеталей

Резисторы и конденсаторы

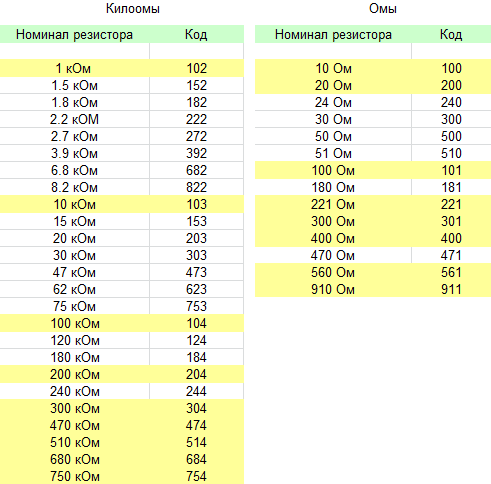

Все чип резисторы обозначаются кодовой маркировкой, хоть и дана методика расшифровки этих кодов, многие все равно не умеют расшифровывать номиналы этих резисторов, в связи с этим я расписал коды некоторых резисторов, взгляните на таблицу.

Примечание: В таблице ошибка: 221 «Ом» следует читать как «220 Ом».

Что касается конденсаторов, они никак не обозначаются и не маркируются, поэтому, когда будете покупать их, попросите продавца подписать ленты, иначе, понадобится точный мультиметр с функцией определения емкостей.

Транзисторы

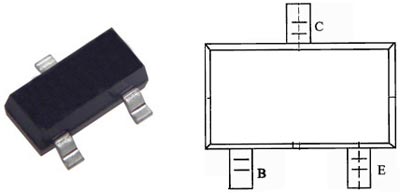

В основном радиолюбители применяют транзисторы вида SOT-23, про остальные я рассказывать не буду. Размеры этих транзисторов следующие: 3 × 1,75 × 1,3 мм.

Как видите они очень маленькие, паять их нужно очень аккуратно и быстро. Ниже дана распиновка выводов таких транзисторов:

Распиновка у большинства транзисторов в таком корпусе именно такая, но есть и исключения, так что прежде чем запаивать транзистор проверьте распиновку выводов, скачав даташит к нему. Подобные транзисторы в большинстве случаев обозначаются с одной буквой и 1 цифрой.

Диоды и стабилитроны

Диоды как и резисторы с конденсаторами, бывают разных размеров, более крупные диоды обозначают полоской с одной стороны – это катод, а вот миниатюрные диоды могут отличаться в метках и цоколевке. Такие диоды обозначаются обычно 1-2 буквами и 1 или 2 цифрами.

Стабилитроны, так же как и диоды, обозначаются полоской с краю корпуса. Кстати, из-за их формы, они любят убегать с рабочего места, очень шустрые, а если упадет, то и не найдешь, поэтому кладите их например в крышку от баночки с канифолью.

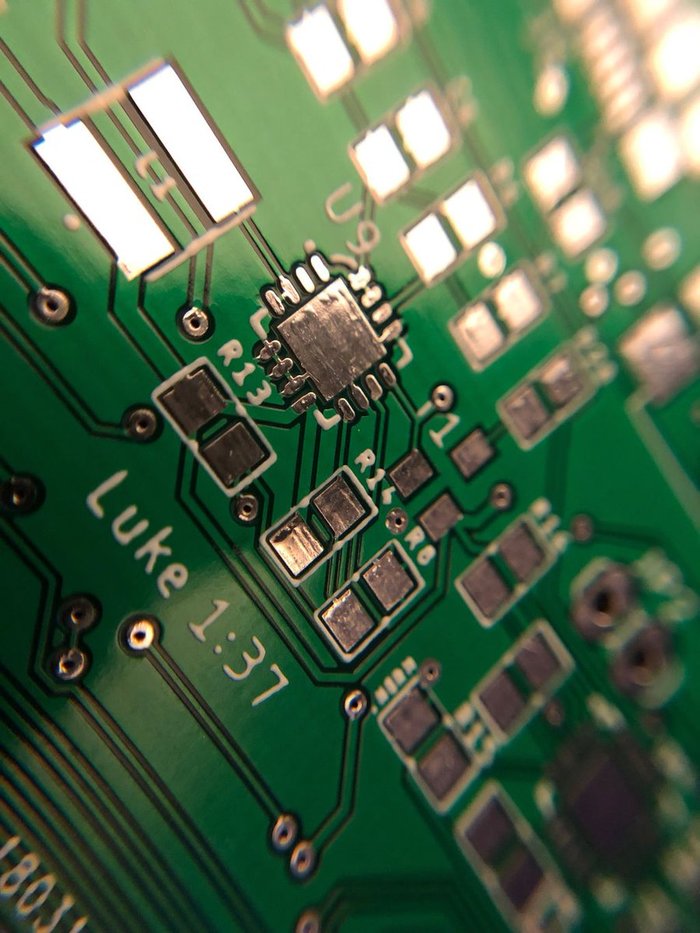

Микросхемы и микроконтроллеры

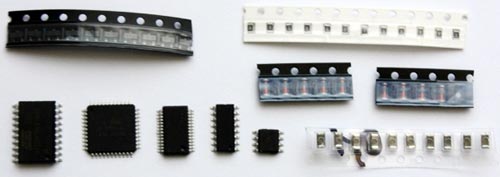

Микросхемы бывают в разных корпусах, основные и часто применяемые типы корпусов показаны ниже на фото. Самый не хороший тип корпуса это SSOP – ножки этих микросхем располагаются настолько близко, что паять без соплей практически нереально, все время слипаются ближайшие вывода. Такие микросхемы нужно паять паяльником с очень тонким жалом, а лучше паяльным феном, если такой имеется, методику работы с феном и паяльной пастой я расписывал в этой статье.

Следующий тип корпуса это TQFP, на фото представлен корпус с 32мя ногами (микроконтроллер ATmega32), как видите корпус квадратный, и ножки расположены с каждой его стороны, самый главный минус таких корпусов заключается в том, что их сложно отпаивать обычным паяльником, но можно. Что же касается остальных типов корпусов, с ними намного легче.

Как и чем паять чип компоненты?

Чип радиодетали лучше всего паять паяльной станцией со стабилизированной температурой, но если таковой нет, то остается только паяльником, обязательно включенным через регулятор! (без регулятора у большинства обычных паяльников температура на жале достигает 350-400*C). Температура пайки должна быть около 240-280*С. Например при работе с бессвинцовыми припоями, имеющими температуру плавления 217-227*С, температура жала паяльника должна составлять 280-300°С. В процессе пайки необходимо избегать избыточно высокой температуры жала и чрезмерного времени пайки. Жало паяльника должно быть остро заточено, в виде конуса или плоской отвертки.

Рекомендации по пайке чип компонентов

Печатные дорожки на плате необходимо облудить и покрыть спирто-канифольным флюсом. Чип компонент при пайке удобно поддерживать пинцетом или ногтем, паять нужно быстро, не более 0.5-1.5 сек. Сначала запаивают один вывод компонента, затем убирают пинцет и паяют второй вывод. Микросхемы нужно очень точно совмещать, затем запаивают крайние вывода и проверяют еще раз, все ли вывода точно попадают на дорожки, после чего запаивают остальные вывода микросхемы.

Если при пайке микросхем соседние вывода слиплись, используйте зубочистку, приложите ее между выводами микросхемы и затем коснитесь паяльником одного из выводов, при этом рекомендуется использовать больше флюса. Можно пойти другим путем, снять экран с экранированного провода и собрать припой с выводов микросхемы.

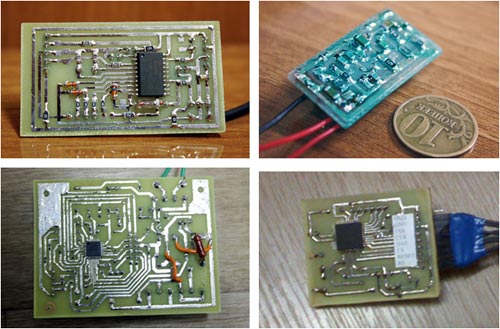

Несколько фотографий из личного архива

Заключение

Поверхностный монтаж позволяет экономить средства и делать очень компактные, миниатюрные устройства. При всех своих минусах, которые имеют место, результирующий эффект, несомненно, говорит о перспективности и востребованности данной технологии.

Технология SMT монтажа печатных плат

Пост опубликован: 21 ноября, 2020

Сборка печатных плат — сложный процесс, требующий использования современных точных технологий для получения продукта высочайшего качества. Плата, предназначенная для сборки электронных компонентов, должна производиться на заводах с особой точностью. При производстве электронных схем существует несколько методов сборки компонентов. Один из них — поверхностный монтаж SMT.

Контрактная сборка — что это такое и в какой отрасли будет работать

Сборка печатных плат https://a-contract.ru/produkcija/montazh-pechatnykh-plat/ требует использования специальных точных технологий и инструментов. По этой причине производство печатных плат крупными заводами и компаниями из различных отраслей (например, автомобильной, строительной или медицинской), использующих печатные платы, часто бывает убыточным.

Открытие собственной линии обходится очень дорого. По этой причине крупные компании решают нанять внешнего подрядчика, специализирующегося в этой отрасли.

Способы сборки компонентов на печатной плате

Cуществуют три основных метода:

Что такое поверхностный монтаж SMT

Подробно рассмотрим, что такое поверхностный монтаж SMT, который, за исключением особых случаев, является полностью автоматическим.

Что означает аббревиатура SMT?

Это аббревиатура с английского языка Surface Mount Technology — технология поверхностного монтажа.

Что означает монтаж SMT?

Это способ размещения электронных компонентов на печатной плате. Компоненты непосредственно приклеиваются к плате, и при необходимости могут быть встроены с обеих сторон. Электронные элементы имеют соответствующую аббревиатуру, например, SMD (устройства для поверхностного монтажа). Составляющие, предназначенные для поверхностного монтажа, отличаются небольшими размерами, имеют плоские корпуса и фланцы, охватывающие концы корпуса.

Чем еще отличается поверхностный монтаж?

Этот тип сборки требует высокой точности при размещении электронных компонентов на контактных площадках, поэтому он является автоматическим и осуществляется на соответствующих производственных линиях. Машины, предназначенные для SMT — это устройства, которые отличаются высокой точностью и, прежде всего, скоростью. Это означает большие возможности для серийного производства, и обеспечение полной повторяемости производственного процесса.

Поверхностный монтаж печатных плат — этапы

В процессе поверхностного монтажа (SMT) печатная плата проходит четыре стадии:

Стоит отметить, что современные производственные линии SMT оснащены устройством для захвата и размещения, которое размещает элементы с большой точностью и скоростью до 40000. шт в час.

В чем же преимущества монтажа SMT?

Какие услуги предоставляет подрядная монтажная компания?

Использование услуг компании, специализирующейся на контрактной сборке, может принести ряд преимуществ многим предпринимателям из различных отраслей, таких как косметика, медицина, строительство, бытовая техника и электроника или автомобилестроение. Сторонние услуги сборки по контракту способствуют повышению качества продукции за счет:

С другой стороны, предприниматели, пользующиеся услугами контрактной сборки, могут увеличить прибыль не только за счет вывода на рынок передовых технологических решений, но и за счет отсутствия необходимости поддерживать собственную производственную линию в условиях быстро меняющихся технологий.

Поверхностный монтаж. Часть 1. Печатные платы

После моего поста про СМД-компоненты на меня подписалось почти 30 человек, были просьбы описать технологии поверхностного монтажа. Я решил разбить всё на части иначе получится довольно таки объёмно.

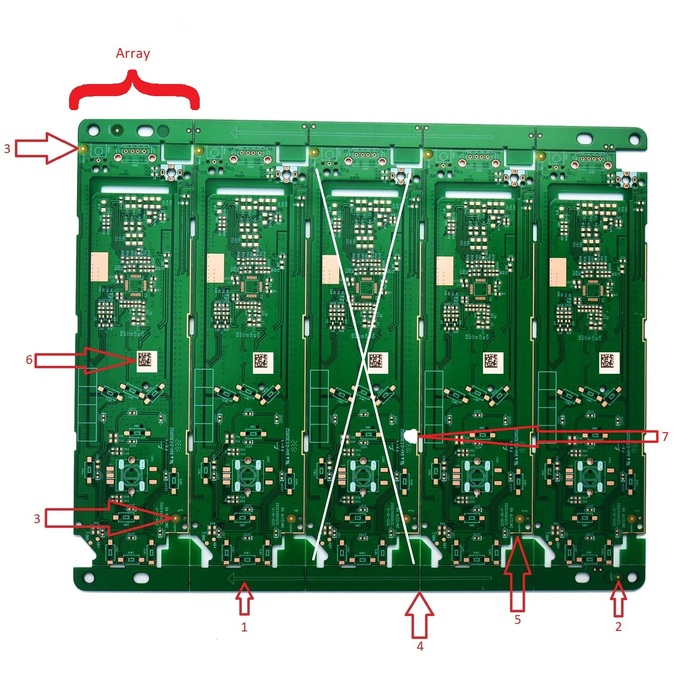

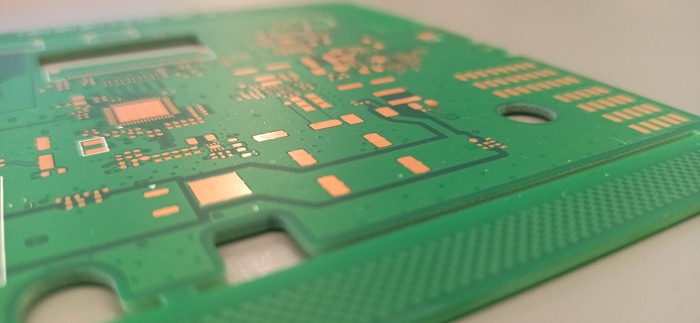

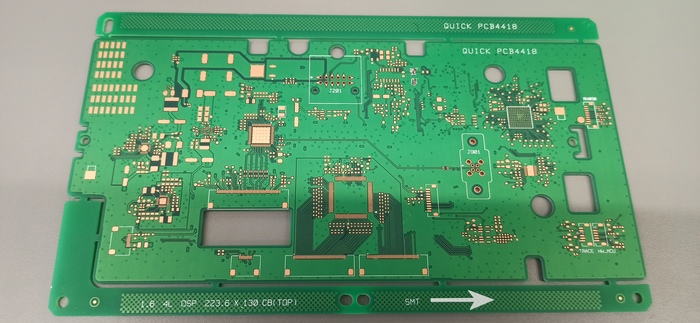

Собственно, на фото ниже классическая групповая заготовка (все сноски расписаны чуть ниже).

Вернёмся к основным элементы групповой заготовки.

Любое искажение реперного знака влияет на его считываемость машиной. Поэтому вскрытие маски делается с бОльшим диаметром.

Кстати, реперный знак может быть и другой формы: крест, ромб, квадрат и т.д.

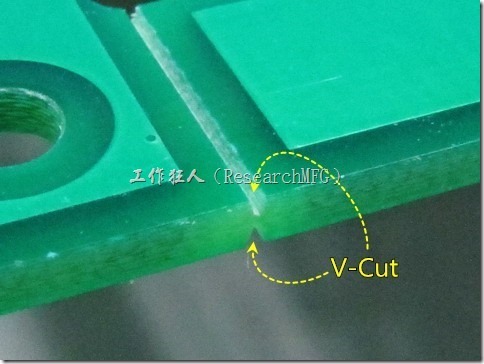

4. Скрайбирование или V-cut. По сути, это фрезеровка канавки с обеих сторон заготовки V-образной фрезой, отсюда и название.

Скрайбирование предназначается для последующего разделения групповой заготовки на отдельные модули специальной установкой-разделителем. V-cut используется в случаях когда грань модуля прямая.

5. Отрывной мостик либо single/double-side breakout.

Мостик используется для соединения модуля с технологическими полями в сложных местах (где её невозможно будет разделить прямолинейным движением). Различия между single/double заключаются в наличии отверстий с одной либо двух сторон, бывают вообще без отверстий. В последствии мостик выламывается специальным гильотинным разделителем.

На фото DataMatrix размером 5х5 мм выжжен на слое шелкографии. Видны горизонтальные линии прохода лазера. Время выжигания одного такого штрихкода где-то 0.5 сек.

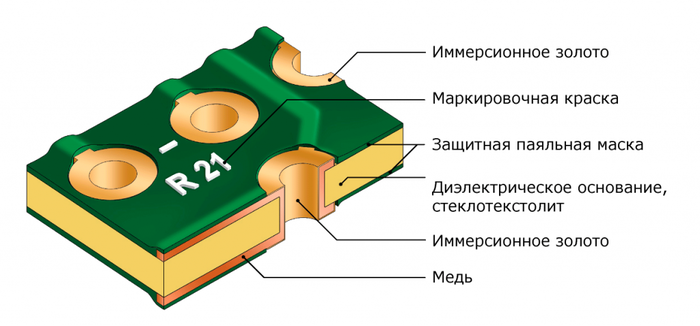

Теперь немного о структуре самой ПП.

На следующей картинке двухслойная печатная плата в разрезе (имеются в виду слои металлизации, их может быть и 20 штук. В таком случае все слои с проводниками кроме верхнего и нижнего расположены между слоями стеклотекстолита. Все эти дополнительные слои нужны для того чтобы чтобы проводники не пересекались друг с другом там где это не нужно, т.е. слои выполняют функцию перемычек. Чем сложнее изделие, тем больше слоёв).

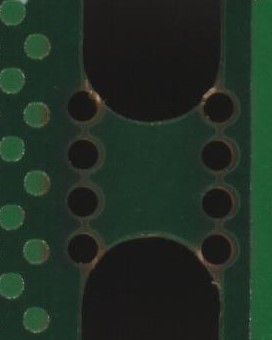

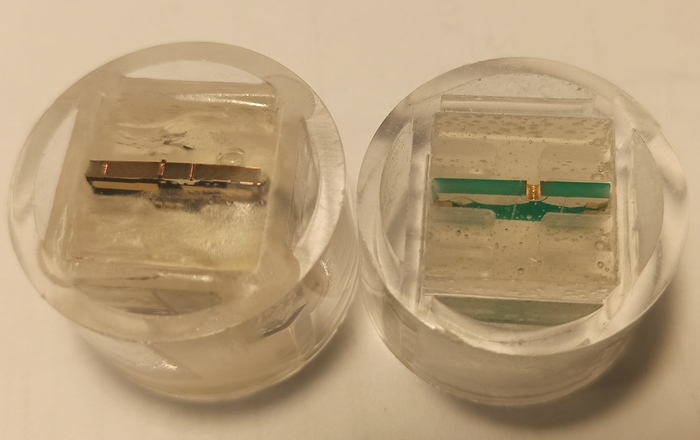

А вот, собственно, и срез реальной платы. Поставщики иногда присылают такие образцы. На левом образце переходные отверстия разных диаметров. Переходное отверстие связывает между собой разные слои платы. На правом образце срез отверстия для монтажа выводного компонента.

Теперь поговорим немного о финишных покрытиях печатных плат. Финишное покрытие необходимо для обеспечения хорошей смачиваемости припоем контактных площадок, и сохранения данного свойства длительное время.

Основные финишные покрытия:

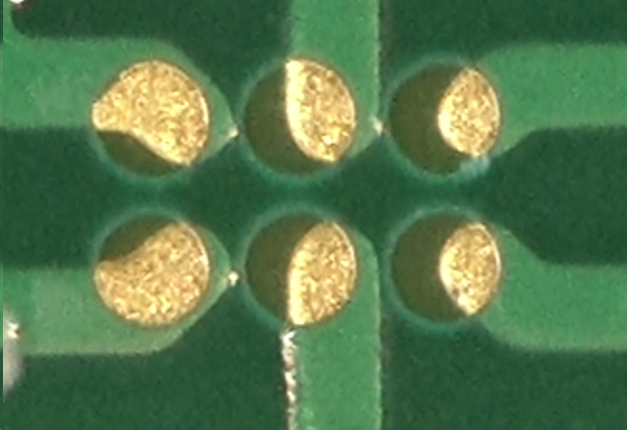

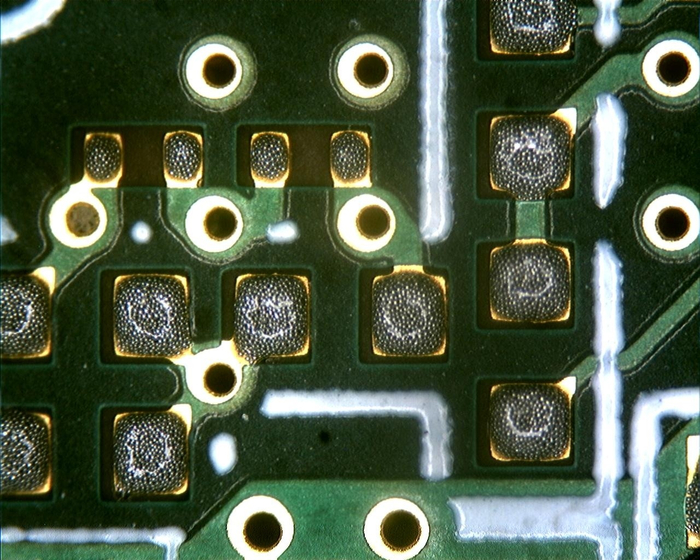

1.HASL (Hot Air Solder Levelling) оно же «горячее лужение». Все контактные площадки лудятся припоем (окунаются в ванну с расплавленным припоем). К преимуществам можно отнести хорошую паяемость, невысокую стоимость и срок хранения до 12 месяцев. Ну а из недостатков можно выделить неровную поверхность ( наплывы до 0.2мм что довольно много) и, как следствие, плохое качество пайки BGA- компонентов. Также использование свинца не соответствует директиве ROHS, которая ограничивает содержание вредных веществ. Есть ещё бессвинцовый HASL, в отдельный тип выносить не буду, все тоже самое, только отсутствует свинец.

Если присмотреться, хорошо видны наплывы финишного покрытия на контактных площадках.

2.Иммерсионное золото (ENIG – Electroless Nickel/Immersion Gold). Химическое осаждение слоя золота на никелевый подслой. Толщина слоя золота составляет 0.05-0.1мкм, а никелевого подслоя 3-7мкм. Для сравнения, толщина человеческого волоса составляет 80-100мкм.

В принципе, это два основных финишных покрытия, есть ещё иммерсионное серебрение и другие, здесь их рассматривать не буду, и так пост получился не маленький.

Некоторые вещи, не относящиеся к печатным платам напрямую, здесь описал очень поверхностно дабы не лепить все в кучу. Все основные процессы с подробностями будут в следующих частях. Постараюсь не затягивать с написанием следующей части.

Если что-то не понятно, спрашивайте, постараюсь ответить.

Всем хороших выходных!

Спасибо! Жду продолжения, часть не знал, очень познавательно.

А почему у золочёных плат срок хранения меньше, чем у лужёных? Золото же не окисляется.

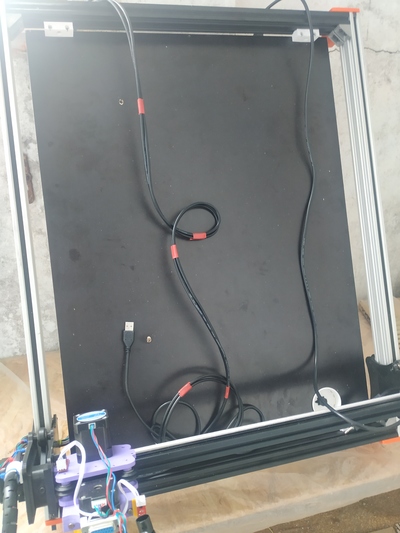

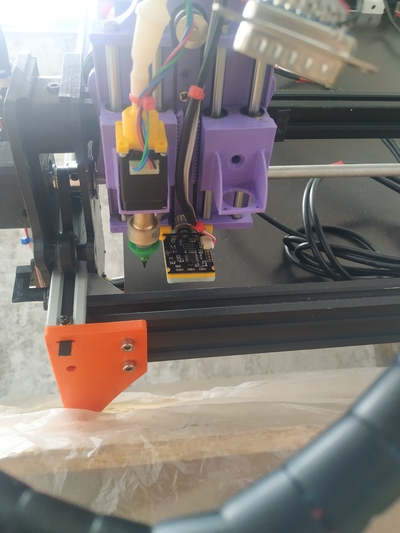

круть, а я установщик смд собираю потихоньку)

Поверхностный монтаж. Часть 2. Паяльная паста, трафаретная печать

Всем привет! Кому-то была полезна первая часть, поэтому продолжаю серию постов про поверхностный монтаж. Ссылка на предыдущий пост: Поверхностный монтаж. Часть 1. Печатные платы

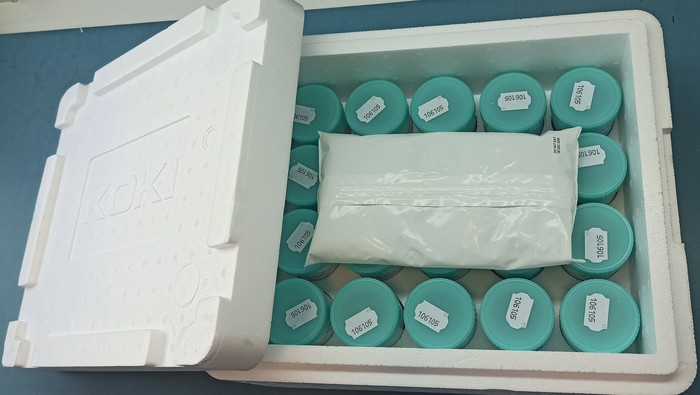

Сегодня поговорим о паяльной пасте. Паяльная паста представляет собой массу, состоящую из смеси порошкообразного припоя с частицами, обычно сферической формы, и флюса-связки. Свойства паяльной пасты зависят от процентного содержания металлической составляющей, типа сплава, размеров частиц порошкообразного припоя и типа флюса.

Кстати, ящик из-под пасты отлично зарекомендовал себя как походный холодильник для прохладительных напитков. В один ящик влезает 12 жестяных банок объёмом 0.5л, а также один аккумулятор холода, замороженный в лёд. Через 12 часов жаркого летнего дня аккумулятор остался частично ледяным, а напитки очень холодными.

Но, вернемся к пасте. На фото ниже банка 0.5кг и два SEMCO картриджа на 0,5кг и 1 кг пасты.

На следующем фото паяльная паста нанесена на контактные площадки, видны сферические частицы припоя, также виден блеск от более жидких составляющих пасты.

При длительном хранении паяльной пасты она расслаивается из-за разной массы составляющих, перед применением пасту необходимо перемешать до однородности. Есть два способа:

1. Достать банку из холодильника на ночь, утром тщательно перемешать пасту шпателем. Как результат, имеем однородную пасту комнатной температуры.

2. Непосредственно перед использованием размешать в специальном миксере (смотрите видео ниже). При необходимости размешивается сразу две банки, если нужна только одна банка, во второй слот вставляется противовес (банка, заполненная песком, например) чтобы не было вибраций.

Как результат, имеем однородную пасту комнатной температуры (во время перемешивания между частицами припоя возникают силы трения, из-за этого паста нагревается до комнатной температуры за несколько минут). Время перемешивания выбирается для каждой пасты индивидуально, зависит от размеров частиц, количества флюса и других составляющих пасты.

Кстати, паяльная паста в SEMCO картриджах специально разработана с целью уменьшения разделения флюсующей и металлической составляющих и не требует перемешивания перед началом использования.

Паяльные пасты бывают с содержанием свинца, а также бессвинцовые. Далее пасты разделяются на более универсальные либо направленные на уменьшение каких-либо дефектов, смотря что нужно заказчику. Далее несколько типов с сайта производителя для примера:

* Паяльная паста с длительным временем жизни;

* Паяльная паста для хранения при комнатной температуре;

* Бессвинцовая серия паяльных паст с высокой стойкостью к термоударам;

* Паяльная паста для микро-элементов (до 0201);

* Паяльная паста для пайки по сильно окисленным поверхностям;

* Высокопроизводительная паяльная паста с низким образованием пустот и широким диапазоном настройки термопрофиля;

* Паяльная паста, разработанная по заказу корпорации TOYOTA (да, есть даже такое).

И это только часть типов, каждый производитель постоянно разрабатывает что-то новенькое. Характеристикам паяльной пасты уделяется большое внимание, ведь по статистике, до 60% дефектов поверхностного монтажа возникает именно при нанесении паяльной пасты (также зависит от качества/характеристик самой пасты).

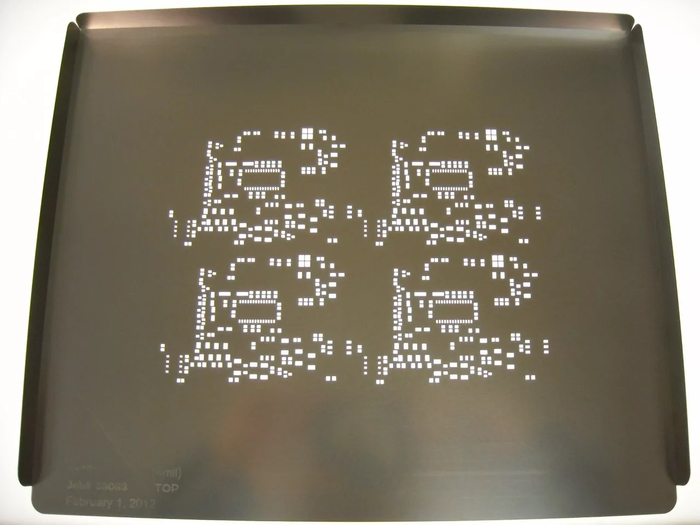

Трафарет для нанесения паяльной пасты в большинстве случаев представляет собой лист нержавеющей стали толщиной 0.1-0.15 мм и размерами примерно 500×500мм, закрепленный на жесткой раме либо без нее.

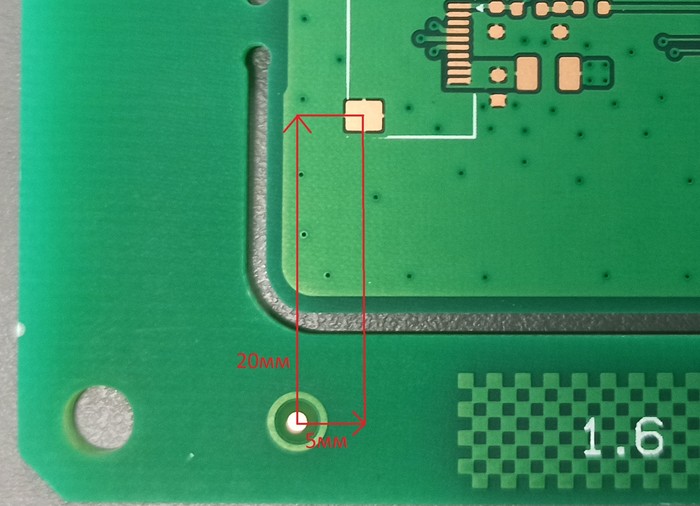

Таким образом, если мы совместим реперные знаки на плате с реперными знаками на трафарете, то апертуры трафарета лягут ровно на контактные площадки. Здесь очень важный момент: реперный знак на фото выше изготавливается на одном слое/операции вместе с контактными площадками. Таким образом не создается проблема рассовмещения. Иными словами, у нас всегда расстояние из фото выше будет 5мм и 20мм соответственно.

Нанесение паяльной пасты на плату состоит из нескольких этапов:

1. Загрузка ПП в принтер трафаретной печати;

2. Считывание реперных знаков на ПП и трафарете;

3. Совмещение ПП с трафаретом;

4. Нанесение паяльной пасты проходом ракеля;

5. Отделение групповой заготовки от трафарета;

6. Передача ПП с нанесенной паяльной пастой следующему оборудованию.

На видео есть все шаги кроме первого, плата уже находится в принтере.

Машина камерой определяет координаты центров реперных знаков на трафарете и плате, в зависимости от конфигурации принтера двигает стол с платой или трафарет таким образом, чтобы при прижимании ПП к трафарету центры реперных знаков на ПП и трафарете совпали. Соответственно, совпадут и апертуры трафарета с контактными площадками что и нужно для качественного нанесения пасты. К слову, камера в принтере не обычная, она смотрит одновременно на трафарет и плату, то есть и вверх и вниз. На камере установлена система линз и зеркал + подсветка.

Далее ракель двигаясь по трафарету катит перед собой валик с пастой, в это время паста через апертуры трафарета продавливается на контактные площадки печатной платы.

После прохода ракеля стол начинает очень медленно опускаться в течение нескольких секунд, т.к. плата некоторое время прилипает к трафарету под действием поверхностного натяжения пасты, особенно если плата маленькая/легкая/тонкая. После этих нескольких секунд стол с платой возвращается в свое исходное состояние, плата конвейером передается на следующее оборудование.

Кстати, возможно у вас возник вопрос: «зачем же так усложнять, можно в качестве реперного знака использовать любую площадку?». Конечно можно, но не всегда. И скорее всего повторяемость качественного нанесения паяльной пасты будет такая себе. Помните в предыдущей части я говорил про вскрытие маски на реперном знаке с бОльшим диаметром? Так вот, на контактных площадках не делают вскрытие маски намного больше размеров самой площадки, либо делают но с очень небольшим запасом. И при сдвиге маски центр реперного знака-площадки изменится, соответственно при совмещении ПП с трафаретом получим смещение. На фото с нанесенной пастой вначале поста как раз есть смещение маски, но оно незначительное.