Что такое поверхностная закалка

поверхностная закалка

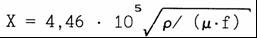

90 % тепла выделяется в этом слое толщиной γ = 5000√ ρ/μf см, которая зависит от электросопротивления ρ, Ом • см, нагреваемого металла, магнитной проницаемости μ, Гс/Э, и частоты тока f, Гц. В последние годы все чаще начинают применять для нагрева изделий для поверхностной закалки концентрированные излучения с высокой плотностью энергии (плазменные, лазерные, электронные лучи и др.). При их использовании поверхностная закалка может идти с оплавлением поверхности, что обеспечивает формирование неравновесной структуры поверхностного слоя в результате перехода из жидкого состояния в твердое. Реже, главным образом для крупных изделий, применяют поверхностную закалка с нагревом газовым пламенем. Требуемая глубина закаленного слоя, определяемая размерами и условиями работы детали, 0,5-3,0 мм. При поверхностной закалке твердость поверхностного слоя, как правило, выше достигаемой у той же стали при обычных способах закалки в связи с особенностями структуры аустенита, образующейся при быстром нагреве, и значительными напряжениями в поверхностной зоне;

Смотри также:

— Закалка

— ступенчатая закалка

— объемно-поверхностная закалка

— полная закалка

— изотермическая закалка

— закалка с самоотпуском

— закалка с обработкой холодом

— закалка из жидкого состояния

— закалка двойная

— закалка в двух средах

— неполная закалка

— закалка в горячей среде

— закалка без полиморфного превращения

Полезное

Смотреть что такое «поверхностная закалка» в других словарях:

поверхностная закалка — Процесс поверхностного упрочнения, при котором поверхность стальной заготовки при нагреве и закалке образует мартенситный слой, сохраняя контуры детали и окружает сердцевину с перлитной структурой. [http://www.manual steel.ru/eng a.html] Тематики … Справочник технического переводчика

поверхностная закалка — paviršinis grūdinimas statusas T sritis fizika atitikmenys: angl. flame hardening; surface hardening vok. Brennhärtung, f; Oberflächenhärtung, f rus. пламенная закалка, f; поверхностная закалка, f pranc. durcissement de la surface, m;… … Fizikos terminų žodynas

Поверхностная закалка — Shell hardening Поверхностная закалка. Процесс поверхностного упрочнения, при котором поверхность стальной заготовки при нагреве и закалке образует мартенситный слой, сохраняя контуры детали и окружает сердцевину с перлитной структурой. (Источник … Словарь металлургических терминов

объемно-поверхностная закалка — [bulk shallow hardening] закалка, при которой глубина прокаливаемости регулируется химическим составом стали и режимом индукционного нагрева; глубина залегания полумартенситного слоя при этом 0,15 0,25 диаметра или толщины изделия; Смотри также:… … Энциклопедический словарь по металлургии

Объёмно-поверхностная закалка — Эта статья или раздел носит ярко выраженный рекламный характер. Это не соответствует правилам Википедии. Вы можете помочь проекту … Википедия

Объемно-поверхностная закалка — (металлов) это современная технология закалки стали. Данная технология разработана ведущими российскими учеными, является новым словом в области упрочнения металлов. Разработка этой технологии это результат более чем 10 летнего труда… … Википедия

Пламенная поверхностная закалка — Flame hardening Пламенная поверхностная закалка. Процесс повышения твердости поверхности железных сплавов, в которых интенсивное пламя используется для нагрева поверхностных слоев выше верхней критической температуры превращения, после чего… … Словарь металлургических терминов

пламенная поверхностная закалка — Процесс повышения твердости поверхности железных сплавов, в которых интенсивное пламя используется для нагрева поверхностных слоев выше верхней критической температуры превращения, после чего заготовка немедленно охлаждается. [http://www.manual… … Справочник технического переводчика

закалка с самоотпуском — [temper quenching] закалка стали, в процессе охлаждения которой за счет аккумулирования теплоты может протекать отпуск; Смотри также: Закалка ступенчатая закалка объемно поверхностная закалка … Энциклопедический словарь по металлургии

закалка с обработкой холодом — [cold quenching] закалка, включающая охлаждение стали до температуры ниже комнатной, обеспечивающая превращение остаточного аустенита в мартенсит; Смотри также: Закалка ступенчатая закалка … Энциклопедический словарь по металлургии

Основные способы поверхностной закалки стали

На сегодняшний день, в промышленном производстве применяются следующие способы поверхностной закалки сталей:

Далее мы приведем краткое описание и ссылки на основные технологии поверхностной закалки сталей, которые применяются в промышленности, а на закалке в электролите остановимся подробнее.

Основные способы поверхностной закалки сталей

Поверхностная закалка в электролите

Способ закалки в электролите был предложен И. З. Ясногорским. Он основан на пропускании электрического тока напряжением 200-300 вольт через электрическую цепь с анодом (закалочная ванна) и катодом (закаливаемая деталь) в растворе электролита. В качестве электролита применяют 5-16% раствор кальцинированной соды (Na2CO3), 10% раствор поваренной соли (NaCl), может применяться раствор карбоната калия (K2CO3) или едкий натр (NaOH).

Во время процесса, на поверхности детали образуется пароводородная рубашка с максимальным электрическим сопротивлением, которая разогреваясь до почти 1500°C, разогревает деталь до температуры закалки. Непосредственно саму закалку можно осуществлять в том же электролите или другой закалочной среде. Можно использовать закалку в двух средах. Время закалки составляет примерно 5-10 секунд.

В принципе, при постоянном составе электролита и характеристиках тока, процесс можно считать управляемым. Однако, в некоторых случаях после закалки, на поверхности изделия может получаться неравномерная твердость (мягкие пятна). Такие несплошности являются следствием неравномерной плотности тока или неравномерного охлаждения. В связи с этим, в 1977 году было предложено во время нагрева под закалку пропускать через систему ультразвук. По мнению авторов, ультразвук должен выравнивать тепловое поле во время нагрева. Данный способ был запатентован в 1980 году в СССР.

Поверхностная закалка ТВЧ

Закалка сталей токами высокой частоты (ТВЧ) — это один из распространенных методов поверхностной термической обработки, который позволяет повысить твердость поверхности заготовок. Применяется для деталей из углеродистых и конструкционных сталей или чугуна. Индукционная закалка ТВЧ являет собой один из самых экономичных и технологичных способов упрочнения. Она дает возможность закалить всю поверхность детали или отдельные ее элементы или зоны, которые испытывают основную нагрузку.

При этом под закаленной твердой наружной поверхностью заготовки остаются незакаленные вязкие слои металла. Такая структура уменьшает хрупкость, повышает стойкость и надежность всего изделия, а также снижает энергозатраты на нагрев всей детали.

Технология высокочастотной закалки

Поверхностная закалка ТВЧ — это процесс термообработки для повышения прочностных характеристик и твердости заготовки.

Основные этапы поверхностной закалки ТВЧ — индукционный нагрев до высокой температуры, выдержка при ней, затем быстрое охлаждение. Нагревание при закалке ТВЧ производят с помощью специальной индукционной установки. Охлаждение осуществляют в ванне с охлаждающей жидкостью (водой, маслом или эмульсией) либо разбрызгиванием ее на деталь из специальных душирующих установок.

Выбор температуры

Для правильного прохождения процесса закалки очень важен правильный подбор температуры, которая зависит от используемого материала.

Стали по содержанию углерода подразделяются на доэвтектоидные — меньше 0,8% и заэвтектоидные — больше 0,8%. Сталь с углеродом меньше 0,4% не закаливают из-за получаемой низкой твердости. Доэвтектоидные стали нагревают немного выше температуры фазового превращения перлита и феррита в аустенит. Это происходит в интервале 800—850°С. Затем заготовку быстро охлаждают. При резком остывании аустенит превращается в мартенсит, который обладает высокой твердостью и прочностью. Малое время выдержки позволяет получить мелкозернистый аустенит и мелкоигольчатый мартенсит, зерна не успевают вырасти и остаются маленькими. Такая структура стали обладает высокой твердостью и одновременно низкой хрупкостью.

Заэвтектоидные стали нагревают чуть ниже, чем доэвтектоидные, до температуры 750—800°С, то есть производят неполную закалку. Это связано с тем, что при нагреве до этой температуры кроме образования аустенита в расплаве металла остается нерастворенным небольшое количество цементита, обладающего твердостью высшей, чем у мартенсита. После резкого охлаждения аустенит превращается в мартенсит, а цементит остается в виде мелких включений. Также в этой зоне не успевший полностью раствориться углерод образует твердые карбиды.

В переходной зоне при закалке ТВЧ температура близка к переходной, образуется аустенит с остатками феррита. Но, так как переходная зона не остывает так быстро, как поверхность, а остывает медленно, как при нормализации. При этом в этой зоне происходит улучшение структуры, она становится мелкозернистой и равномерной.

Перегревание поверхности заготовки способствует росту кристаллов аустенита, что губительно сказывается на хрупкости. Недогрев не дает полностью феррито-перритной структуре перейти в аустенит, и могут образоваться незакаленные пятна.

После охлаждения на поверхности металла остаются высокие сжимающие напряжения, которые повышают эксплуатационные свойства детали. Внутренние напряжения между поверхностным слоем и серединой необходимо устранить. Это делается с помощью низкотемпературного отпуска — выдержкой при температуре около 200°С в печи. Чтобы избежать появления на поверхности микротрещин, нужно свести к минимуму время между закалкой и отпуском.

Также можно проводить так называемый самоотпуск — охлаждать деталь не полностью, а до температуры 200°С, при этом в ее сердцевине будет оставаться тепло. Дальше деталь должна остывать медленно. Так произойдет выравнивание внутренних напряжений.

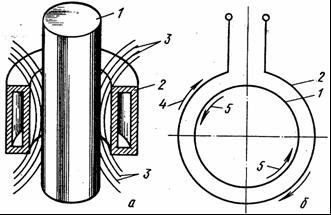

Индукционная установка

Индукционная установка для термообработки ТВЧ представляет собой высокочастотный генератор и индуктор для закалки ТВЧ. Закаливаемая деталь может располагаться в индукторе или возле него. Индуктор изготовлен в виде катушки, на ней навита медная трубка. Он может иметь любую форму в зависимости от формы и размеров детали. При прохождении переменного тока через индуктор в нем появляется переменное электромагнитное поле, проходящее через деталь. Это электромагнитное поле вызывает возникновение в заготовке вихревых токов, известных как токи Фуко. Такие вихревые токи, проходя в слоях металла, нагревают его до высокой температуры.

Индукционный нагреватель ТВЧ

Отличительной чертой индукционного нагрева с помощью ТВЧ является прохождение вихревых токов на поверхности нагреваемой детали. Так нагревается только наружный слой металла, причем, чем выше частота тока, тем меньше глубина прогрева, и, соответственно, глубина закалки ТВЧ. Это дает возможность закалить только поверхность заготовки, оставив внутренний слой мягким и вязким во избежание излишней хрупкости. Причем можно регулировать глубину закаленного слоя, изменяя параметры тока.

Повышенная частота тока позволяет сконцентрировать большое количество тепла в малой зоне, что повышает скорость нагревания до нескольких сотен градусов в секунду. Такая высокая скорость нагрева передвигает фазовый переход в зону более высокой температуры. При этом твердость возрастает на 2—4 единицы, до 58—62 HRC, чего невозможно добиться при объемной закалке.

Для правильного протекания процесса закалки ТВЧ необходимо следить за тем, чтобы сохранялся одинаковый просвет между индуктором и заготовкой на всей поверхности закаливания, необходимо исключить взаимные прикосновения. Это обеспечивается при возможности вращением заготовки в центрах, что позволяет обеспечить равномерное нагревание, и, как следствие, одинаковую структуру и твердость поверхности закаленной заготовки.

Индуктор для закалки ТВЧ имеет несколько вариантов исполнения:

В зависимости от формы, размеров и глубины слоя закаливания используют такие режимы закалки ТВЧ:

Одновременный нагрев ТВЧ всей поверхности требует больших затрат мощности, поэтому его выгоднее использовать для закалки мелких деталей — валки, втулки, пальцы, а также элементов детали — отверстий, шеек и т.д. После нагревания деталь полностью опускают в бак с охлаждающей жидкостью или поливают струей воды.

Непрерывно-последовательная закалка ТВЧ позволяет закалять крупногабаритные детали, например, венцы зубчатых колес, так как при этом процессе происходит нагрев малой зоны детали, для чего нужна меньшая мощность генератора ТВЧ.

Охлаждение детали

Охлаждение — второй важный этап процесса закалки, от его скорости и равномерности зависит качество и твердость всей поверхности. Охлаждение происходит в баках с охлаждающей жидкостью или разбрызгиванием. Для качественной закалки необходимо поддерживать стабильную температуру охлаждающей жидкости, не допускать ее перегрева. Отверстия в спрейере должны быть одинакового диаметра и расположены равномерно, так достигается одинаковая структура металла на поверхности.

Чтобы индуктор не перегревался в процессе работы, по медной трубке постоянно циркулирует вода. Некоторые индукторы выполняются совмещенными с системой охлаждения заготовки. В трубке индуктора прорезаны отверстия, через которые холодная вода попадает на горячую деталь и остужает ее.

Закалка токами высокой частоты

Достоинства и недостатки

Закалка деталей с помощью ТВЧ обладает как достоинствами, так и недостатками. К достоинствам можно отнести следующее:

Но индукционные установки экономически целесообразно применять только при серийном производстве, а для единичного производства покупка или изготовление индуктора невыгодно. Для некоторых деталей сложной формы производство индукционной установки очень сложно или невозможно получить равномерность закаленного слоя. В таких случаях применяют другие виды поверхностных закалок, например, газопламенную или объемную закалку.

Учебные материалы

Поверхностная закалка является одним из способов увеличения твердости поверхностных слоев изделия, тогда как его сердцевина остается незакаленной (мягкой вязкой) и хорошо воспринимает ударную нагрузку.

Поверхностную закалку проводят индукционным нагревом током высокой частоты (ТВЧ), газовым пламенем, нагревом лазерным лучом.

Закалка с индукционным нагревом. Индукционный нагрев происходит вследствие теплового действия тока, индуктируемого в изделии, помещенном в переменное магнитное поле.

Для нагрева изделие устанавливают в индуктор (соленоид), представляющий собой один или несколько витков пустотелой водоохлаждаемой медной трубки или шины (рисунок 43).

Переменный ток, протекая через индуктор, создает переменное магнитное поле. В результате индукции в поверхностном слое возникают вихревые точки и в слое обрабатываемого изделия происходит выделение джоулевой теплоты. Ток проходит в основном в поверхностном слое металла.

Около 90 % теплоты выделяется в слое толщиной Х (м):

где f- частота тока, Гц;

r — электрические сопротивления материала детали, Ом×м;

m — магнитная проницаемость, Г/м.

Для закалки применяют сравнительно большую мощность (0,1…2,0 кВт/см 2 ), и поэтому время нагрева составляет 2…50 с. Для получения слоя толщиной 1 мм частота тока 50…60 кГц, для слоя толщиной 2 мм — 15 кГц и для слоя толщиной 4 мм — 4 кГц. Обычно считают, что площадь сечения закаленного слоя должна быть не более 20 % всего сечения. После нагрева в индукторе деталь быстро перемещается в специальное охлаждающее устройство — спрейер, через отверстия которого на нагретую поверхность разбрызгивается закалочная жидкость; иногда нагретые детали сбрасываются в закалочные баки.

Высокая скорость нагрева смещает фазовые превращения в область более высоких температур, поэтому температура закалки при нагреве ТВЧ для одной и той же стали должна быть выше, чем при объемной закалке.

Наиболее целесообразно использовать этот метод для нагрева изделий из углеродистых сталей, содержащих более 0,4 % С. Для легированных сталей ТВЧ, как правило, не применяют, так как одно из их преимуществ — глубокая прокаливаемость легированных сталей — при таком методе не используется.

Преимущество метода ТВЧ — высокая производительность, отсутствие обезуглероживания и окисления поверхности детали, возможность регулирования и контроля режима термической обработки, а также полной автоматизации всего процесса.

Недостаток — высокая стоимость индукционных установок и индукторов (для каждой детали свой индуктор), поэтому этот метод экономически целесообразно использовать только при массовом производстве однотипных деталей простой формы.

Толщина закаленного слоя обычно 2…4 мм, а его твердость для стали с 0,45…0,5 % С — 50…56 HRС. Процесс газопламенной закалки можно автоматизировать и включить в общий поток механической обработки. Для крупных деталей этот способ закалки часто более рентабелен, чем закалка с индукционным нагревом.

Поверхностная закалка при нагреве лазером. Является одним из широко применяемых видов лазерной обработки металлов и сплавов. Она основана на локальном нагреве участка поверхности световым лучом лазера и охлаждения этого участка со сверхкритической скоростью за счет теплоотвода во внутренние слои металла. При этом не требуется применять охлаждающие среды, что существенно упрощает технологию термоупрочнения. Толщина упрочненного слоя не превышает 1,5…2,0 мм.

Поверхностная закалка: способы и технологии. Закалка металлов

Необходимость поверхностной закалки и отпуска

Поверхностная закалка деталей делается для достижения лучших характеристик наружного слоя, а в сердцевине металл остается вязким и пластичным. Таким образом удается изменить физико-механические свойства металла.

Чтобы уменьшить хрупкость и остаточные напряжения, металл затем подвергают отпуску, после чего его твердость несколько снижается, а свойства становятся более стабильными.

Температура закалки поверхности стали составляет 820-900 0С. Ее можно различать по цвету.

Для получения необходимой глубины термической обработки после быстрого разогрева поверхность детали охлаждают воздухом или водой.

Простейшие представления о полиморфности металлов

Газопламенная закалка

Температурные режимы, связанные с нагревом и охлаждением, могут быть непрерывными или цикличными. Поверхностная закалка выполняется четырьмя способами.

Технология газопламенной закалки

Поверхностная закалка производится на станках, где процессы перемещения нагревательно-охлаждающих приспособлений и деталей механизированы. Процесс широко применяется в промышленности. Для него требуются простые устройства. В качестве источника энергии применяется смесь ацетилена с кислородом, природный газ или керосин. Иногда газопламенный нагрев применять более выгодно, чем ТВЧ. Особенно это относится к крупногабаритным изделиям, для которых сложно изготовить индукторы. Способ часто применяют в мелкосерийном производстве, когда к качеству деталей не предъявляются высокие требования. Закалочные горелки инжекторного типа содержат сменные наконечники для регулирования мощности пламени. Мундштуки выполняются в соответствии с профилем обрабатываемых деталей. Их делают с большим количеством сопел или щелевыми. Разбрызгиватели струйного типа подают воду на охлаждение.

Механизмы для перемещений инструментов и деталей применяются специализированные или универсальные. Предприятия часто самостоятельно их изготавливают на базе металлоообрабатывающих станков.

Закалка металлов зависит от состава, а также от размеров и формы изделий.

Как закалить сталь на открытом огне

Как уже говорилось выше, закалить сталь можно и в домашних условиях, используя для нагрева открытый костер. Начинать такой процесс, естественно, следует с разведения костра, в котором должно образоваться много раскаленных углей. Вам также потребуются две емкости. В одну из них надо налить минеральное или синтетическое масло, а в другую – обычную холодную воду.

Для того чтобы извлекать раскаленное железо из костра, вам понадобятся кузнечные клещи, которые можно заменить любым другим инструментом подобного назначения. После того как все подготовительные работы выполнены, а в костре образовалось достаточное количество раскаленных углей, на них можно уложить предметы, которые требуется закалить.

Параметры процесса

Регулируемые параметры следующие.

Технология закалки стали включает процессы нагрева металла, выдержку для выравнивания температуры с прохождением необходимых структурных превращений и охлаждение с заданной скоростью. Отличительной особенностью поверхностной закалки является быстрый нагрев.

Подготовка деталей перед закалкой заключается в сглаживании острых углов и очистке разными способами: пескоструйная, химическая, щетками вручную.

Поверхностная закалка при правильном режиме обеспечивает повышение стойкости деталей в 2-5 раз. Выбор режимов охлаждения позволяет плавно увеличивать твердость закаленного слоя до 700 HB. Процесс должен проходить быстро. На конечном этапе, когда температура составляет 200-3000С, скорость охлаждения замедляется. В результате уменьшается образование трещин и изделия не коробятся.

При перегреве легированных сталей твердость может уменьшиться, что рассматривается как брак. Здесь также отсутствует возможность точной регулировки толщины закаленного слоя. Кроме того, при работе с газом требуются дополнительные меры по обеспечению безопасных условий труда.

Распространенные дефекты, возникающие при термической обработке

Несоблюдение технологии поверхностной закалки приводит к появлению брака. При отсутствии внешних признаков это обнаруживается в процессе проведения испытаний (изделие не выдерживает нагрузки, теряет первоначальную форму, на нем появляются трещины).

Недостаточная твердость

Уровень прочности и ударной вязкости в зоне закалки может не соответствовать заданным при проектировании параметрам, если не соблюдается температурный режим или скорость охлаждения. Это приводит к увеличению хрупкости сплава с одновременным ростом зерна аустенита. Такие конструкции не выдерживают испытаний на излом и требуют повторной закалки.

Уровень прочности в зоне закалки может не соответствовать нужным параметрам.

Мягкие пятна

При неравномерном остывании заготовки, недостаточной очистке поверхности от загрязнений, нарушениях однородности структуры металла возможно образование локализованных участков малой прочности. После повторной термообработки брак устраняется.

Пережог и закалочные трещины

Превышение уровня нагрева до показателей, которые близки к температуре плавления, приводит к интенсивному образованию окислов в межзерновом пространстве. Внутренняя структура стального сплава нарушается, он теряет свои прочностные характеристики. Использовать металл в дальнейшем нельзя.

Трещины возникают при наличии концентраторов напряжения на поверхности (выступов, отверстий, углублений), при превышении сопротивления сплава отрыву уровня внутреннего напряжения растяжения. Их относят к дефектам, которые не поддаются устранению. Чтобы свести к минимуму вероятность появления трещин, рекомендуют проводить закалку при минимально возможных температурах, медленное охлаждение с отпуском.

Коробление и деформация

Причиной брака, который сопровождается изменением формы заготовки, часто становятся структурные и термические напряжения, которые возникают при неоднородном воздействии на металл. Чтобы свести к минимуму вероятность появления таких проблем, на производстве применяют прессы, штампы, позволяющие зажимать изделия на время их охлаждения.

Обезуглероживание и окисление поверхности

Отсутствие контролируемой атмосферы в пламенных или электропечах приводит к возникновению брака. Припуск на механическую обработку деталей при этом увеличивается. Минимизировать такие явления можно, если использовать соляные ванны или задействовать оборудование с искусственной рабочей средой.

Строгое соблюдение технологии поверхностной закалки, учет марки стали и особенностей будущей эксплуатации деталей обеспечивают стабильность их характеристик, длительный срок службы. У каждой из методик есть достоинства, сложности в применении, которые определяют сферу использования. Поэтому при выборе специалисты практикуют индивидуальный подход к решению производственных задач.

Закалка токами высокой частоты (ТВЧ)

Высокочастотный нагрев является одним из наиболее эффективных способов упрочнения поверхности. Применение ТВЧ до 10 тыс. кГц существенно сокращает время термической обработки. Через водоохлаждаемый медный индуктор пропускается высокочастотный ток. Образующееся электромагнитное поле проникает в деталь из стали, образуя в ней вихревые токи, тем самым вызывая нагрев. Основная энергия сосредотачивается в поверхностных слоях. Глубина прогрева зависит от магнитной проницаемости стали, электросопротивления и частоты тока. Регулируя эти параметры, можно изменять величину закаленного слоя.

Охлаждение клинка

Существует 2 способа охлаждения закаленной стали – в емкости с водой или маслом. Нержавеющие сплавы необходимо охлаждать с помощью минерального масла, низколегированные профили – в воде с добавлением поваренной соли. Неверный выбор способа охлаждения может свести на нет всю процедуру закаливания. Не рекомендуется использовать комбинированное охлаждение – последовательное опускание изделия в емкости с водой и маслом.

Как выбрать правильный метод охлаждения? Выбор зависит от цели и способа каления:

Достоинства индукционного метода

К недостаткам метода закалки ТВЧ относится высокая стоимость и сложность изготовления индукционных устройств.

Медные индукторы изготавливаются с душирующими устройствами или без них.

Существуют следующие виды поверхностной закалки.

Нагрев ТВЧ позволяет создавать автоматизированные агрегаты в потоке цехов механической обработки. За счет этого нет необходимости в транспортировке деталей в термические цеха.

Как изготовить камеру для закаливания?

Лучше всего для проведения процедуры закаливания подходит камера, в которой изделие постепенно нагревается до нужной температуры, а затем плавно охлаждается. Чтобы изготовить такую печь, потребуется огнеупорный материал – обычно используют глину.

Для начала следует сделать заготовку печи из твердого картона. Размеры заготовки – 20*10*7,7 см. Картон заранее следует пропитать парафином. Когда картонная коробка готова, на нее следует нанести слой сырой глины, особое внимание уделяя стыкам – в них не должно быть щелей. Отдельно из глины лепится дверь камеры.

Далее заготовку следует высушить, а затем нагреть в печи при температуре 90-100 С, чтобы удалить остатки влаги. После этого изделие обжигают при температуре 900 С, а затем медленно остужают, не открывая дверцу печи.

Для создания нагревателя будущей камеры используют проволоку из нихрома диаметром 0,75 мм. Потребуется около 18 м проволоки, которую нужно аккуратно намотать на корпус камеры. Затем обмотку следует промазать сырой глиной, чтобы предотвратить замыкание. После этого в корпусе камеры проделать 2 отверстия – для визуального контроля за процессом обжига и для установки измерительной термопары. Готовая печь для обжига получается легкой – ее вес не превышает 10 кг.

Другие способы поверхностной закалки стали

Отпуск после закалки

Закалка и отпуск — это 2 процесса, дополняющих друг друга и обеспечивающих получение качественных деталей. Назначение отпуска — заключительная операция после закалки, формирующая окончательные, более устойчивые свойства металла, обеспечивающая снятие внутренних напряжений. Изделие из стали определенной марки нагревают и выдерживают при соответствующей температуре, после чего охлаждают на воздухе.

Как закалить металл в домашних условиях

Существует большое количество способов, подразумевающих различную технику и другие приспособления. Однако в данной статье мы рассмотрим два наиболее популярных, которые лучше всего подойдут для домашних условий: в печи или духовке и на костре.

Первым делом происходит отжиг, то есть главный шаг термообработки. Важно следить за температурой стали и не допустить перегрева. Если нет специального прибора, которым можно измерить ее текущий показатель, можно оценивать его по цвету каления:

Также проверить готовность закалки можно с помощью обычного магнита. Если он перестал «липнуть» к металлу, то его температура составляет порядка 760 градусов, и необходимо как можно быстрее переходить к охлаждению.

Для более удобного отпуска также можно сверяться по цвету изделия, таким образом:

Итак, как видите, довольно просто произвести закалку изделия из стали в домашних условиях. Однако всегда нужно помнить о мерах безопасности, а также иметь в виду инструкцию, описанную в данной статье.