Что такое подача в машиностроении

Подача

Смотреть что такое «Подача» в других словарях:

ПОДАЧА — ПОДАЧА, подачи, жен. Действие по гл. подать во всех знач., кроме 2. Подача пара в котел. Подача корпуса влево. Талантливая подача образа автором. У этого игрока хорошая подача мяча. Подача поезда к перрону. Подача жалобы. Подача первой… … Толковый словарь Ушакова

подача — 1. Порция одноврем. загружаемых в шахтную печь рудных материалов, флюсов и тв. топлива с определ. соотношением компонентов. 2. Операция перемещения заготовки в одном из направлений (продольном, поперечном, или др.) в промежутках между единичными… … Справочник технического переводчика

подача — См … Словарь синонимов

подача — ПОДАЧА, и, ПОДАЧКА, и, ж. 1. Подача документов на выезд из страны. 2. Рекомендации, «замолвленное словечко». С чьей подачи его взяли? Ректорская подача то! Быть в подаче подать документы на выезд из страны и находиться в ожидании официального… … Словарь русского арго

ПОДАЧА — один из основных параметров режима резания, относительное перемещение режущего инструмента или обрабатываемой на станке заготовки. Различают подачу непрерывную прямолинейную (напр., на токарных станках), прерывистую прямолинейную (напр., на… … Большой Энциклопедический словарь

ПОДАЧА — доставка боезапаса из погребов к орудиям. Самойлов К. И. Морской словарь. М. Л.: Государственное Военно морское Издательство НКВМФ Союза ССР, 1941 … Морской словарь

ПОДАЧА — перемещение режущего инструмента или заготовки за один оборот или рабочий ход заготовки либо инструмента; может быть ручной или автоматической (по заданной программе или копиру). В зависимости от направления П. инструмента по отношению к… … Большая политехническая энциклопедия

подача — 3.5 подача: Объем газа, входящий в компрессор с определенными параметрами, сжатого и доставленного при определенном давлении на выходе. Примечание Подача компрессора не включает газ, который вытекает из компрессора в процессе сжатия, а также… … Словарь-справочник терминов нормативно-технической документации

подача — сущ., ж., употр. сравн. часто Морфология: (нет) чего? подачи, чему? подаче, (вижу) что? подачу, чем? подачей, о чём? о подаче; мн. что? подачи, (нет) чего? подач, чему? подачам, (вижу) что? подачи, чем? подачами, о чём? о подачах 1. Подачей… … Толковый словарь Дмитриева

Элементы режима резания

Режимом резания называется совокупность элементов, определяющих условия протекания процесса резания.

К элементам режима резания относятся – глубина резания, подача, период стойкости режущего инструмента, скорость резания, частота вращения шпинделя, сила и мощность резания.

Аналитический (расчетный) метод определения режима резания менее трудоёмок и более предпочтителен при учебном проектировании технологических процессов механической обработки резанием. Он сводится к определению, по эмпирическим формулам, скорости, сил и мощности резания по выбранным значениям глубины резания и подачи.

Выбор режущего инструмента

Его следует начинать с анализа шероховатости поверхностей детали, которая задана на чертеже. В зависимости от параметра шероховатости выбирается метод обработки данной поверхности, которому соответствует свой специфический режущий инструмент. В табл. 1 приведена зависимость шероховатости поверхности от различных методов обработки.

Немаловажное значение для расчета режимов резания имеет выбор материала инструмента. При его выборе следует руководствоваться рекомендациями табл. 2. Для тонких (отделочных) методов обработки материалов с высокими скоростями резания (свыше 500 м/мин) рекомендуется применение сверхтвердых инструментальных материалов.

Наиболее распространенными среди них являются материалы, полученные на основе кубического нитрида бора.

Выбор и назначение глубины резания

Рис. 1.Схема к определению глубины резания при точении

Глубиной резания называется расстояние между обрабатываемой и обработанной поверхностями, измеренное по нормали к последней.

При черновых методах обработки назначают по возможности максимальную глубину резанияt, равную всему припуску или большей части его. При чистовом резании припуск срезается за два прохода и более. На каждом следующем проходе следует назначать меньшую глубину резания, чем на предшествующем. Глубину последнего прохода назначают в зависимости от требований точности и шероховатости обработанной поверхности.

В данной работе рекомендуются следующие глубины резания t, мм:

черновая обработка t >2;

При сверлении глубина резания t=0,5·D, при рассверливании, зенкеровании и развертывании t=0,5·(D-d) мм, где

Рис. 2.Схемы для определения глубины резания при сверлении (а) и рассверливании (б) отверстий.

При отрезании, точении канавок и фасонном точении глубина резания приравнивается длине лезвия резца (см. рис. 3).

Рис. 3. Схема к определению глубины резания при отрезании

Выбор величины подачи

Подачей называется путь, пройденный какой-либо точкой режущей кромки инструмента, относительно заготовки, за один оборот заготовки (режущего инструмента), либо за один двойной ход режущего инструмента.

Различают подачу на один зуб Sz, подачу на один оборот S и подачу минутную Sм, мм/мин, которые находятся в следующей зависимости:

При черновом точении выполняется вариантный расчёт режимов резания для нескольких значений подач в диапазоне, ограниченном чистовой (табл. 3) и максимальной подачей, допустимой прочностью режущей пластины (табл. 4).

При обработке отверстий осевым режущим инструментом выбирают рекомендуемую подачу, допустимую по прочности инструмента (табл.5).

В учебных целях рекомендуется значения подач выбирать из наиболее распространённого диапазона: 0,05- 0,5 мм/об.

Выбор значения периода стойкости

Периодом стойкости (стойкостью) режущего инструмента называется время его непрерывной работы между двумя смежными переточками.

Выбор значения периода стойкости режущего инструмента рекомендуется сделать из следующего ряда:

Меньшие значения периода стойкости следует назначать для мелких инструментов.

Глубина резания, скорость резания и подача

Для того чтобы обрабатывать заготовку резанием и получать в результате этого обработанные поверхности той или иной детали, заготовка и применяемый режущий инструмент должны совершать определенные движения. Эти движения разделяются на основные (служащие для осуществления процесса резания) и вспомогательные (служащие для подготовки к процессу резания и для завершения операции). Основных движений два:

Глубина резания (t)—величина срезаемого слоя за один проход, измеренная в направлении, перпендикулярном обработанной поверхности. Глубина резания всегда перпендикулярна направлению движения подачи (см. также рис. 11 —14). При наружном продольном точении (рис. 16) она представляет собой полуразность между диаметром заготовки и диаметром обработанной поверхности, полученной после одного прохода:

Скорость резания υ — величина перемещения точки режущей кромки относительно поверхности в единицу времени в процессе осуществления движения резания*.

При токарной обработке, когда обрабатываемая заготовка вращается с частотой n об/мин, скорости резания в точках МК режущей кромки будет величиной переменной. Максимальная скорость:

где D — наибольший диаметр поверхности в мм.

* Скорость резания является функцией частоты вращения заготовки и скорости перемещения резца (подачи).

Если скорость будет известна, то легко определить частоту вращения:

При продольном точении скорость резания имеет постоянную величину на протяжении всего времени резания (если диаметр заготовки вдоль всей ее длины одинаков, а частота вращения неизменна). При подрезке торца, когда резец перемещается от периферии заготовки к центру, скорость резания при постоянной частоте вращения переменна. Она имеет наибольшее значение у периферии и равна нулю в центре (рис. 17). Переменной вдоль обработанной поверхности скорость резания будет и при отрезке (см. рис. 14). Однако в этих случаях учитывают максимальную скорость резания.

Подача s (точнее, скорость подачи) — величина перемещения режущей кромки относительно обработанной поверхности в единицу времени в направлении движения подачи. При токарной обработке может быть продольная подача, когда резец перемещается в направлении, параллельном оси заготовки (см. рис. 16); поперечная подача, когда резец перемещается в направлении, перпендикулярном оси заготовки (см. рис. 17), и наклонная подача — под углом к оси заготовки (например, при точении конической поверхности).

Различают подачу за один оборот заготовки, т. е. величину относительного перемещения резца за время одного оборота заготовки (из положения I резец переместился в положение II, рис. 16), и минутную подачу, т. е. величину относительного перемещения резца за 1 мин. Минутная подача обозначается Sм (мм/мин), а подача за одни оборот — s (мм/об). Между ними существует следующая зависимость:

Что такое подача в токарном станке

Для того чтобы обрабатывать заготовку резанием и получать в результате этого обработанные поверхности той или иной детали, заготовка и применяемый режущий инструмент должны совершать определенные движения. Эти движения разделяются на основные (служащие для осуществления процесса резания) и вспомогательные (служащие для подготовки к процессу резания и для завершения операции). Основных движений два:

Глубина резания (t)—величина срезаемого слоя за один проход, измеренная в направлении, перпендикулярном обработанной поверхности. Глубина резания всегда перпендикулярна направлению движения подачи (см. также рис. 11 —14). При наружном продольном точении (рис. 16) она представляет собой полуразность между диаметром заготовки и диаметром обработанной поверхности, полученной после одного прохода:

Скорость резания υ — величина перемещения точки режущей кромки относительно поверхности в единицу времени в процессе осуществления движения резания*.

При токарной обработке, когда обрабатываемая заготовка вращается с частотой n об/мин, скорости резания в точках МК режущей кромки будет величиной переменной. Максимальная скорость:

где D — наибольший диаметр поверхности в мм.

* Скорость резания является функцией частоты вращения заготовки и скорости перемещения резца (подачи).

Если скорость будет известна, то легко определить частоту вращения:

При продольном точении скорость резания имеет постоянную величину на протяжении всего времени резания (если диаметр заготовки вдоль всей ее длины одинаков, а частота вращения неизменна). При подрезке торца, когда резец перемещается от периферии заготовки к центру, скорость резания при постоянной частоте вращения переменна. Она имеет наибольшее значение у периферии и равна нулю в центре (рис. 17). Переменной вдоль обработанной поверхности скорость резания будет и при отрезке (см. рис. 14). Однако в этих случаях учитывают максимальную скорость резания.

Подача s (точнее, скорость подачи) — величина перемещения режущей кромки относительно обработанной поверхности в единицу времени в направлении движения подачи. При токарной обработке может быть продольная подача, когда резец перемещается в направлении, параллельном оси заготовки (см. рис. 16); поперечная подача, когда резец перемещается в направлении, перпендикулярном оси заготовки (см. рис. 17), и наклонная подача — под углом к оси заготовки (например, при точении конической поверхности).

Различают подачу за один оборот заготовки, т. е. величину относительного перемещения резца за время одного оборота заготовки (из положения I резец переместился в положение II, рис. 16), и минутную подачу, т. е. величину относительного перемещения резца за 1 мин. Минутная подача обозначается Sм (мм/мин), а подача за одни оборот — s (мм/об). Между ними существует следующая зависимость:

Скорость резания и подача при токарной обработке

И снова здравствуйте! Сегодня тема моего поста главные движения при токарной обработке такие как скорость резания и подача. Эти две составляющие режимов резания являются основополагающие при токарной обработке металла и других материалов.

Скорость резания и подача при токарной обработке.

Главное движение или скорость резания.

Если мы посмотрим на рисунок который приведен выше то увидим, что главное движение при токарной обработке тел вращения на токарном станке совершает именно заготовка. Она может вращаться как по часовой стрелке так и против. В основном как видим вращение направленно на резец, так как это обеспечивает срезание поверхностного слоя с заготовки и образования стружки.

Вращение заготовке придает шпиндель токарного станка и диапозон оборотов шпинделя (n) достаточно большой и может регулироваться в зависимости от диаметра детали ее материала и применяемого режущего инструмента. При точении в основном это токарные резцы различных видов и назначения.

Скорость резания при токарной обработке расчитывается по формуле:

V — это само главное движение именуемое скорость резани.

П — это постоянная константа которая равняется 3,14

D — диаметр обрабатываемой детали (заготовки).

n — число оборотов шпинделя станка и зажатой в нем детали.

Движение подачи при токарной обработке.

Формулы для расчета движения подачи на токарном станке выглядит по разному,ведь это может быть как подача на оборот так и минутная подача.

Подача на оборот — это расстояние которое проходит режущий инструмент в нашем случае резец за один оборот обрабатываемой детали. В зависимости от вида обработки определение может быть другим. Например при фрезеровании — это расстояние на которое перемещается заготовка относительно фрезы за один ее оборот.

Минутная подача — это расстояние которое проходит резец за одну минуту (что и логично из названия).

Скорость резания и подача. Заключение.

На сегодня все. До скорой встречи друзья!

Изучайте статьи моего блога!

Основные виды токарных работ. Основные понятия обработки резанием

Токарная обработка

Учебные материалы

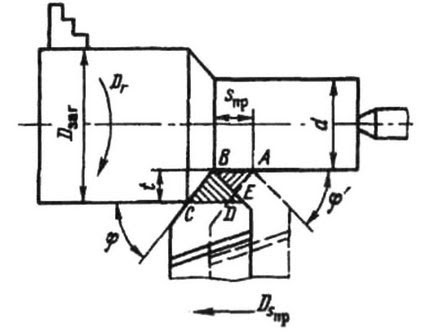

К основным элементам режима резания относят глубину, подачу и скорость резания. Рассмотрим схему резания при точении на примере обтачивания цилиндрической поверхности на токарном станке.

Глубина резания

t – глубина резания, величина снимаемого слоя металла, измеряемая перпендикулярно к обработанной поверхности и снимаемая за один проход режущего инструмента:

где Dзаг – диаметр обрабатываемой поверхности, мм;

d – диаметр обработанной поверхности, мм;

Глубина резания t принимается обычно равной припуску. При чистовом проходе t должна быть не более 1…2 мм.

Рисунок 4.1 – Элементы резания и геометрия срезаемого слоя

Подача

Подача S – величина (путь) перемещения режущей кромки за один оборот обрабатываемой заготовки, либо за один ход заготовки или инструмента в направлении движения подачи, мм/об, мм/дв.ход.

Подачу назначают из условия обеспечения требуемой шероховатости обрабатываемой поверхности. Обычно работают на Sпр = (0,20…0,25) мм/об. Высокая чистота получается при работе на Sпр = 0,03…0,05 мм/об.

Эти параметры элементы режима резания t и S непосредственно влияют на размеры снимаемой стружки, так:

а – толщина срезаемого слоя, расстояние между двумя последовательными положениями главной режущей кромки за один оборот заготовки определяется а = S · sinφ;

Заштрихованная площадь называется площадью поперечного сечения срезаемого слоя F:

Скорость резания

V – скорость резания, путь перемещения обрабатываемой поверхности заготовки относительно режущей кромки резца в единицу времени, м/мин.

n – число оборотов заготовки/мин.

Если главное движение возвратно–поступательное, (например строгание), а скорости рабочего и холостого ходов различны, то скорость резания в м/мин находят по следующей зависимости

где L – расчетная длина хода инструмента;

m – число двойных ходов инструмента в мин;

К – коэффициент показывающий отношение скоростей рабочего и холостого ходов.

Для повышения производительности процесса обработки V резания должна быть наибольшей. Однако, скорость резания ограничивается стойкостью режущей кромки инструмента, т.е.

где Т – стойкость инструмента, т.е. способность сохранять в рабочем состоянии режущие кромки (до достижения критического критерия затупления hзкр);

Сv – коэффициент учитывающий конкретные условия обработки: физико-механические свойства обрабатываемого материала, качество поверхности заготовки, углы резца, условия охлаждения и т.д.;

хy и yv – показатели степени при глубине резания t и подаче S, точно также как и Сv указаны в нормативных справочниках по резанию. Для определения оптимальной скорости резания нужен экономический анализ, необходимо выяснить, что выгоднее – повышение скорости резания или повышение стойкости инструмента. Например, расчетами или опытами выявлено, что при скоростях резания

| V, м/с | 1,2 | 1,5 | 1,7 | 2,0 |

| Т, сек | 425 | 166 | 100 | 33 |

Анализируя эти результаты можно отметить, что увеличение скорости резания на 25% приводит к снижению стойкости резца почти в три раза. Поэтому нужно учитывать, что по времени выгоднее – увеличение скорости или сохранение стойкости? В справочниках имеются рекомендуемые скорости резания V для данных конкретных условий обработки. При назначении V учитывают ее влияние на шероховатость поверхности, которая оказывает существенное влияние на износостойкость рабочих поверхностей детали, ее усталостную и коррозионную стойкость, а также на коэффициент полезного действия машин.

Шероховатость – один из показателей качества поверхности оценивается высотой, формой, направлением неровностей, включающая выступы и впадины на поверхности деталей, характеризующиеся малыми шагами т.е.

Она характеризуется тремя высотными параметрами Ra, Rr, Rmax двумя шаговыми Sm, S и относительной опорной длиной tр.

На шероховатость влияют режим резания, геометрия инструмента, вибрации, физико-механические свойства материала заготовки.

По современным представлениям сила трения Fт включает силу молекулярного взаимодействия контактирующих поверхностей и силу сопротивления их перемещению вследствие зацепления неровностей.

При благоприятном профиле износостойкость детали выше за счет меньшей величины контактных напряжений. Необходимо иметь ввиду, что усталостные разрушения вызываются знакопеременными нагрузками и трещины при этом развиваются с поверхности, причем в местах наиболее напряженных, т.е. во впадинах, где высокая степень пластического деформирования.

Следовательно скорость резания назначается таким образом, чтобы через определенное время (период стойкости Т) резец износился до значения критерия h3. Так Т = 30…60 мин для резцов из быстрорежущей стали и Тmax = 90 мин – для резцов с напаянными твердыми сплавами.

Пример

Для определенных условий обработки на токарно-винторезном станке модели IК62 определим значения теоретической скорости резания Vт:

Значения Сv = 5640 и 1500, m = 0,8, Хv = 0,55 и Уv = 0,55 приняты из справочных нормативных материалов по резанию.

Необходимо отметить, что скорость резания не оказывает существенного влияния на шероховатость, как значение подачи.

По паспортным данным станка IК62 определяем фактическую скорость резания Vд.

Расчетная частота вращения шпинделя, пр (для Vт = 120 м/мин):

На станке Vт – теоретическая скорость резания для данных условий обработки, м/мин; Dз – диаметр заготовки, мм.

Машинное время обработки определяется по формуле

где l – длина заготовки, мм;

l2 – длина перебега, по нормативным таблицам: для глубины резания

где d – диаметр, обработанной поверхности;

l1 – длина врезания

где φ – главный угол в плане проходного резца, примем равным 60°.

S – продольная подача резца за один оборот заготовки. Теоретическое значение подачи S = 0,6 мм/об заменяем величиной ближайшей подачи, имеющейся на станке IК62, т.е. S = 0,61 мм/об.

Мощность Nр, затрачиваемую на процесс резания, при силе резания Рz = 300 кГ определяем по формуле

Необходимая мощность электродвигателя для выполнения заданного режима обработки

где η – коэффициент полезного действия (кпд), равный 0,75.

Коэффициент загрузки станка IК62 для указанной обработки, при мощности его электродвигателя Nст = 10 кВт.

К параметрам процесса резания относят основное (технологическое) время обработки – время, затрачиваемое непосредственно на процесс изменения формы, размеров и шероховатости обрабатываемой поверхности заготовки.

При токарной обработке цилиндрической поверхности основное (машинное) время и элементы режима резания связаны зависимостью

где Li = l + l1 + l2 – путь режущего инструмента относительно заготовки в направлении подачи ( l – длина обрабатываемой поверхности, мм; l1 = t·ctgφ – величина врезания резца, мм; l2 = 1–3 мм выход резца (перебег)), i =H/t число рабочих ходов резца, необходимое для снятия материала, оставленного на обработку (Н – толщина удаляемого слоя металла, мм).

В целом штучное время состоит

где Тв – вспомогательное время необходимое для выполнения действий, связанных с подготовкой к процессу резания (подвод и отвод инструмента, установка и снятие заготовки и т.д.);

Тоб – время обслуживания рабочего места, оборудования и инструмента в рабочем состоянии;

Тп – время на отдых и естественные потребности, отнесенное к одной детали.

Уважаемые студенты!

Специалисты нашего сайта готовы оказать помощь в учёбе по разным предметам:

✔ Решение задач

✔ Выполнение учебных работ

✔ Помощь на экзаменах