Что такое плазмотрон и где его используют

Плазматроны для резки металла: конструкция, виды, правила выбора

Плазматроны – устройства для плазменной резки металла, которая считается одним из самых эффективных способов раскроя профильного и листового металлопроката. С ее помощью режут черные и цветные виды металлов. Также этот метод используется для скоса кромок перед сваркой толстостенных заготовок.

Что это такое?

Плазмотрон представляет собой устройство для генерации плазмы – ионизированного газа с квазинейтральными свойствами, используемого для обработки металлов. В его конструкции электрический ток и плазмообразующий газ используются для образования и стабилизации плазменной струи.

Рисунок 1. Плазматроны для ручных аппаратов и агрегатов с ЧПУ

Конструкция

Конструктивно плазмотроны для резки листового металла и металлических заготовок состоят из таких компонентов:

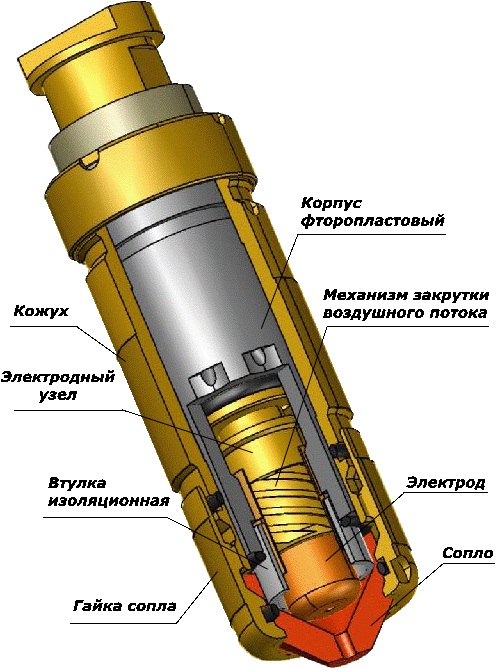

Рисунок 2. Стандартная конструкция плазмотрона

Устройство

Назначение основных элементов плазмотрона:

Фото 3. Внешний вид сопла

Фото 4. Внешний вид катода

Фото 5. Завихрители

Принцип действия

Принцип работы плазмотронов заключается в подаче плазмообразующего газа в разрядную камеру (здесь происходит его ионизация) и вынесении плазменной струи за пределы промежутка между соплом и катодом на поверхность разрезаемого металла.

Рисунок 6. Конструктивная схема работы плазматрона с водяным охлаждением

Процесс плазменной резки начинается с поджига дежурной (пилотной) дуги между катодом и соплом в результате подачи высокого напряжения. Она служит для создания основной (режущей) дуги при касании к металлической заготовке.

Небольшое отверстие в сопле формирует плазменную струю направленного действия, истекающую со скоростью до 3 км/секунду. При этом температура струи достигает 5000-30000 °C. Направленное воздействие плазмы обеспечивает мгновенный нагрев металла до его плавления и выдувает из зоны реза.

Для получения детали заданных размеров и формы плазмотрон направляется по определенному контуру. При резке важно поддерживать постоянный зазор между разрезаемым материалом и соплом, что позволяет получить ровные кромки с минимальным количеством шлака и окалины.

Фото 7. Процесс вырезания заготовок сложной конфигурации машиной с числовым программным управлением

Сфера применения, плюсы и минусы плазменной резки

Плазмотроны широко применяются в таких отраслях:

Технология плазменного раскроя металла обладает множеством преимуществ:

В отличие от воздушно-дуговой резки, где рабочие параметры определяются скоростью истекания воздуха в минуту и видом используемого газа, стабильность процесса раскроя струей плазмы и качество реза зависят от правильного выбора плазмообразующего газа, силы тока, поддержания постоянного зазора между соплом и обрабатываемым материалом.

Фото 8. Процесс вырезания деталей ручным плазморезом

Порядок эксплуатации

Изначально нужно подготовить плазморез к работе – в зависимости от вида он работает от сети 220 или 360 В. Последовательность подготовки следующая:

Качественный рез без наплывов и окалины возможен только при условии правильного выбора силы тока. Подбирается она с учетом вида разрезаемого металла и толщины. Зависимость силы тока для разрезания заготовок толщиной 1 мм из таких материалов:

Также на качество реза влияет и скорость ведения резака. Она может достигать 0,2-2 м/минуту и зависит от толщины, вида материала, установленной силы тока. В автоматизированном оборудовании скорость задается программой, а при ручном процессе за это отвечает резчик.

Перед началом работы нужно продуть плазмотрон для удаления инородных частиц и конденсата – для этого следует нажать кнопку поджига и выждать примерно полминуты. Затем можно поджигать дежурную дугу, она горит до 2 секунд, после чего зажигается рабочая плазменная дуга.

Важным моментом при плазменной резке является поддержание постоянного расстояния между соплом и обрабатываемым металлом (обычно 1,6-3 мм) – это влияет на стабильность горения рабочей дуги и качество реза. Однако в продаже есть специальные направляющие для ручных резаков, что значительно облегчает рабочий процесс и увеличивает производительность труда.

Фото 9. Направляющее приспособление для поддержания постоянного зазора между соплом и заготовкой.

При работе сопло резака должно быть расположено перпендикулярно разрезаемому металлу или под небольшим углом (отклонение до 10-50°) при раскрое материалов толщиной до 25 % от максимально допустимой для конкретного оборудования. Такой прием позволит минимизировать риски деформации тонколистовых заготовок.

Виды плазморезов

Плазмотроны для плазменной резки металлов выпускаются разных модификаций по типу резки, поджига дуги, с различными рабочими параметрами.

Плазморезы по типу резки

По виду резки различают ручные аппараты и автоматические машины с ЧПУ. Здесь все зависит от выполняемых работ, максимальной толщины разрезаемого металла.

Плазморезы для ручной резки

Плазмотроны для ручной резки применяются в разных отраслях деятельности – от небольших автомастерских до промышленных предприятий. Процесс раскроя предполагает ведение резака вручную – т.е. резчик самостоятельно регулирует скорость реза.

Фото 10. Ручная плазменная резка

Ручной процесс резания не обеспечивает такой высокой точности и производительности, как автоматический. Однако аппараты более компакты, что обеспечивает возможность их транспортировки. Инверторные устройства можно переносить даже вручную, так как их вес не превышает 15-20 кг.

Плазморезы для автоматической резки

Плазматроны для автоматической резки отличаются конструкцией – она зависит от типа оборудования, на которое будет устанавливаться устройство. Автоматический процесс раскроя отличается повышенной производительностью, обычно выполняется на специальном столе, на который укладываются листы разрезаемого металла. Также машины бывают портативного типа для резания небольших заготовок. Управляются ЧПУ (числовым программным управлением), что минимизирует человеческий фактор.

Фото 11. Автоматическая плазменная резка

Плазморезы по типу используемого газа

Плазмотроны работают с разными газами – инертными, восстановительными, химически активными и их смесями. Выбираются они в зависимости от марки обрабатываемого металла:

Плазморезы по типу поджига дуги

Производятся с дугой прямого и косвенного действия. Дуга прямого действия возбуждается в результате протекания электрического тока между катодом (неплавящимся электродом) и анодом, в качестве которого выступает металлическая заготовка. Дуга косвенного действия поджигается между катодом и соплом, но такие устройства применяются гораздо реже.

Рисунок 12. Схемы плазмотронов прямого и косвенного действия

Плазморезы по типу охлаждения

Охлаждение плазмотронов может быть следующих типов:

Как выбрать плазморез?

Выбор плазматрона для резки металла выполняется по рабочим характеристикам с учетом выполняемых работ (габаритов, толщины и типа металлопроката).

Толщина разрезаемого металла и сила тока

Предполагаемая толщина обрабатываемого металла влияет на номинальную силу тока оборудования – например, чтобы резать черный металл и нержавейку, на каждый 1 мм толщины нужно 4 А мощности. Поэтому для раскроя листовой конструкционной стали 10 мм нужно выставить рабочий ток в 40 А. При этом покупать плазморез лучше с небольшим запасом по мощности.

Продолжительность включения

ПВ или продолжительность включения определяет время непрерывной работы устройства. Если в технических характеристиках плазмореза указано ПВ 60 %, то это значит, что из рабочего цикла 10 минут он может непрерывно работать 6 минут. При превышении этого порога вероятен перегрев и выход из строя.

Рекомендуемые значение ПВ в зависимости от сферы применения:

Необходимая мощность компрессора

От мощности компрессора напрямую зависит стабильность процесса плазменной резки. Поэтому аппарат должен обладать большей на 20-25 % производительностью, чем указано в паспорте плазмореза. Также желательно, чтобы он был оборудован масловлагоотделителем для исключения влияния конденсата и примесей на качество плазмы.

Длина шлангпакета

Длина шлангпакета может составлять от 1,5 до 8 и более метров, поэтому при выборе нужно руководствоваться габаритными размерами металлопроката, с которым предполагается работать.

Видео о том, как выбрать плазморез

Лучшие плазморезы

Группа компаний ПУРМ производит надежные устройства разного назначения, рассчитанные на интенсивную эксплуатацию даже в суровых климатических и производственных условиях:

Фото 13. Инверторный плазморез типа КЕДР

Фото 14. Инверторное устройство ПУРМ-70А

Фото 15. Машина для плазменной резки OPTITOME 15 с ЧПУ

Каждый из плазморезов имеет свои преимущества и предназначен для плазменной резки металла с разной толщиной и характеристиками.

Плазмотрон: принцип работы и конструкция

Плазмотрон – это генератор плазмы, то есть такое техническое устройство, в котором электрический ток используется для образования плазмы, которая, в свою очередь, применяется с целью обработки материалов, например, для резки плазмотроном.

Первые плазмотроны появились в середине ХХ века, что было вызвано расширением производства тугоплавких металлов и необходимостью введения технологии обработки материалов, устойчивых в условиях высоких температур. Ещё одна причина появления плазмотронов – потребность в источнике тепла повышенной мощности.

Предлагаем посмотреть, как работает ручной плазмотрон (он же плазморез):

Вот основные особенности современных плазмотронов:

Устройство плазмотрона

Устройство плазмотрона для резки металла представлено следующими конструктивными элементами:

Сопла и катоды – это основные расходные материалы плазмотронов. При толщине обрабатываемого металла до 10 мм одного комплекта расходных материалов бывает достаточно для одной рабочей смены – восьми часов работы. Сопла и катоды плазмотронов, как правило, изнашиваются с одинаковой интенсивностью, поэтому их замену можно организовать одновременно.

Несвоевременная замена расходников может оказать большое влияние на качество реза: например, при нарушении геометрии сопла может возникнуть эффект косого реза, или на поверхности реза будут возникать волны. Износ катода выражается в постепенном выгорании гафниевой вставки, выработка которой в объёме более 2 мм способствует пригоранию катода и перегреванию плазмотрона. Таким образом, несвоевременная замена изношенных расходных материалов влечёт за собой более скорый износ и остальных комплектующих плазмотронов.

Для защиты плазмотрона от брызг расплавленного металла и металлической пыли в процессе работы, на него надевают специальный кожух, который необходимо время от времени снимать и очищать от загрязнений. Отказ от использования защитного кожуха приводит к риску негативного влияния вышеуказанных загрязнений на качество работы плазмотрона и даже к его поломке. Кроме очистки кожуха, время от времени стоит чистить и сам плазмотрон.

Узнать больше о технологии плазменной резки вы сможете, посмотрев следующее видео:

Разновидности плазмотронов для резки металлов

Все существующие плазмотроны делятся на три большие группы:

Электродуговые плазмотроны оснащены как минимум одним анодом и катодом, подключёнными к источнику питания плазмотрона постоянного тока. В качестве хладагента таких устройств используется вода, которая циркулирует в охладительных каналах.

Существуют следующие разновидности электродуговых плазмотронов

Высокочастотные плазмотроны не имеют ни электродов, ни катодов, ведь для связи такого плазмотрона с источником питания используется индуктивный/ёмкостной принцип. Из этого следует, что высокочастотные плазмотроны делятся на индукционные и ёмкостные.

Принцип работы плазмотронов высокочастотной группы требует того, чтобы разрядная камера таких устройств была выполнена из непроводящих материалов, и в качестве таковых обычно используются керамика или кварцевое стекло.

Так как поддержание безэлектродного разряда не нуждается в электрическом контакте плазмы с электродами, в плазмотронах такого типа используется газодинамическая изоляция стенок от плазменной струи, что даёт возможность избежать их перегрева и ограничиться воздушным охлаждением.

Комбинированные плазмотроны работают при совместном действии ТВЧ – токов высоких частот – и горении дугового разряда, в том числе с его сжатием магнитным полем.

Кроме общей классификации плазмотронов на электродуговые, высокочастотные и комбинированные, такие устройства можно разделять на группы по многим принципам: например, в зависимости от типа охлаждения, по способу стабилизации дуги, в зависимости от типа электродов или используемого тока.

Система стабилизации дуги в процессе работы плазмотрона

Самая простая и распространённая система стабилизации дуги – газовая. Её принцип работы заключается в охлаждении и сжимании стенок столба дуги внешним, более холодным плазмообразующим газом. Водяная система даёт возможность достичь большей степени сжатия и поднять температуру столба дуги до 50000 градусов.

Плазмотроны такого типа используют графитовый электрод, подающийся в меру его сгорания, поскольку пары воды вблизи электрода обеспечивают повышенную скорость этого процесса. По сравнению с этими двумя системами стабилизации, магнитная стабилизация дуги считается менее эффективной, однако её преимущество заключается в возможности регулировки степени сжатия без потерь плазмообразующего газа.

Что такое плазмотрон и где его используют

История плазмотрона берет свое начало с середины прошлого века. Производство тугоплавких металлов, набиравшее в то время обороты, потребовало особой технологии обработки. Еще одним фактором, послужившим началу выпуска устройств, стала потребность в мощном источнике света и тепла. Чтобы ответить на вопрос, какой плазмотрон лучше, следует сначала разобраться с особенностями этого технического прибора, рассмотреть его разновидности.

Краткое содержимое статьи:

Плазмотрон: общие черты

Элементы прибора

Устройство плазмотрона представлено таким образом, чтобы обеспечивать резку металлов, относящихся к классу тугоплавких. Электрод (катод) имеет специальную циркониевую или гафниевую вставку. Использование указанных металлов при высоких температурах позволяет добиться эффекта выбивания электронов с их поверхности (термоэлектронная эмиссия).

Сопло – еще один расходный элемент плазмотрона, который всегда изолируется от катода. Прибор также оснащен механизмом для закручивания газа, образующего плазму.

Расходники способны функционировать в течение одной 8-часовой рабочей смены, если речь идет об обработке металла толщиной до 1 см. Далее они подлежат замене, причем последнюю желательно проводить одновременно для катода и сопла.

При несоблюдении сроков замены качество получаемого реза значительно ухудшается, могут появиться волны или дать о себе знать эффект реза под углом. Если гафниевая или циркониевая вставка выгорят более чем на 2 мм, то электрод пригорит. Следствием станет значительный перегрев устройства.

Чтобы расплавленный обрабатываемый материал не повредил элементы плазмотрона, его оснащают защитным кожухом. Регулярный демонтаж и чистка кожуха – залог долгой и качественной работы всего прибора. При несоблюдении элементарных условий эксплуатации можно в скором времени добиться серьезной поломки плазмореза. Не менее важно чистить и другие элементы.

Разновидности плазмотронов

Чтобы понять особенности работы каждого вида плазмотрона из обозначенных классов, следует рассмотреть их по отдельности.

Электродуговые плазмотроны

Все приборы этого класса оснащаются анодом и катодом, которые подключаются к источнику постоянного тока. Роль хладагента выполняет обычная вода, циркулирующая по специальным каналам. На рынке можно встретить устройства с электролитическим электродом. Последний также может вращаться.

Высокочастотные плазморезы

Особенностью приборов данного класса является отсутствие электродов, поскольку связь с питающим источником осуществляется благодаря индуктивному (или емкостному) принципу. Соответственно, плазматроны делятся на индукционные и емкостные.

Принцип работы плазмотронов, принадлежащих к классу высокочастотных устройств, подразумевает выполнение камеры, где происходит разряд, из не проводящих ток материалов. Зачастую применяется стекло или керамика.

Изоляция стенок осуществляется по газодинамическому принципу, поэтому приборы застрахованы от перегрева и могут охлаждаться за счет воздуха.

Комбинированные устройства

Приборы сочетают в себе работу дугового разряда (его горение) и работу токов высокой частоты. Причем в некоторых приборах дуговой разряд дополнительно сжимается благодаря внешнему магнитному полю. Помимо указанного деления приборы подразделяются на виды согласно способу их охлаждения, способу стабилизации электрической дуги и т.д.

Плазменная резка металлов: тройка лидеров

Критерием для определения лучших производителей плазмотронов являются: надежность устройства, его стоимость и вес, а также функциональность.

Сварог CUT 40B (R34) представляет собой превосходное сочетание стоимости аппарата и показателей мощности. Средняя рыночная цена составляет 28 тысяч рублей. Прибор отличается компактными размерами и небольшим весом. Оптимален для разрезания тонколистового металла.

Эргономичная панель управления в сочетании с разъемом для присоединения горелки делают работу с устройством комфортной и простой. Недостатком является ограниченный рабочий ресурс.

Aurora Pro AirForce 60 IGBT – зарекомендовал себя как наиболее энергосберегающий прибор. Цена порядка 40 тысяч рублей. Справляется с разрезанием мягкой стали, алюминия, меди. Благодаря режущему току в 60 А прибор способен справиться с 20-миллиметровой сталью. Минусом является плохая приспособленность к условиям промышленного поточного использования.

Brima CUT 120 идеален для работы с толстым материалом. Стоит прибор порядка 90 тысяч рублей. Если взглянуть на фото плазмотрона, то в глаза сразу бросается небольшой размер трансформатора. Отсюда проистекает и малый вес прибора. Толщина металла, подвергаемого обработке, может доходить до 35 мм. Главный недостаток – чувствительность к влажной среде.