Что такое плавающий тормозной диск

Составные тормозные диски и диски с плавающим ротором.

Тормоза автомобиля – основа вашей безопасности на дороге. К выбору тормозных компонентов необходимо относиться очень серьезно.

Дисковые тормоза на сегодняшний день являются самым эффективным вариантом тормозных механизмов в авто и мототехнике. Именно поэтому они уже давно вытеснили барабанные тормозные механизмы из самых популярных сегментов мирового автомобильного и мотоциклетного рынка. Задние барабанные тормоза можно ещё встретить в бюджетном В классе. В данной статье мы расскажем о типах тормозных дисков и о том, как они эволюционировали.

Эффективность дисковых тормозов

Производители тормозных систем для автомобилей давно уже поняли, что дисковый тормозной механизм намного эффективнее позволяет затормозить автомобиль и к тому же он оказался значительно дешевле в производстве барабанных тормозов. Да, к достоинствам дисковых тормозов можно отнести тот факт, что сжимание чугунного тормозного диска можно производить с очень высоким усилием, при этом он не сломается. Мощность такой тормозной системы будет ограничена только прочностью тормозного суппорта и самой тепловой нагрузкой, которая будет переходить на тормозной диск. В борьбе с тепловой нагрузкой и началась эволюция дисковых тормозов. Производители начали разрабатывать новые технологии отвода тепла с тормозных дисков. Именно благодаря этому и появились вентилируемые дисковые тормоза, диски с насечками, перфорированные тормозные диски. Верхом эволюции можно считать керамические дисковые тормоза с перфорацией.

Составные тормозные диски

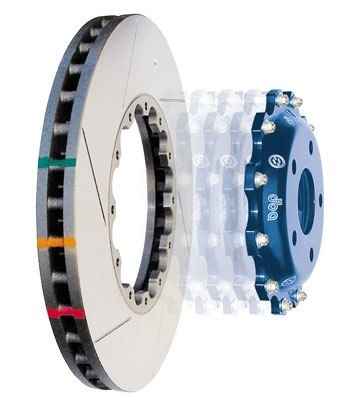

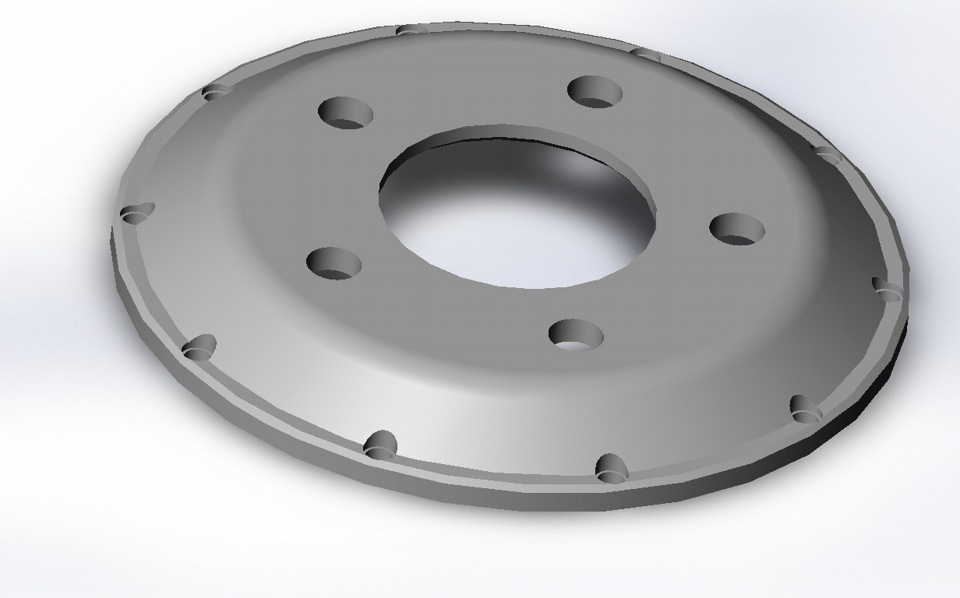

Составные тормозные диски пришли в гражданское автомобилестроение из автоспорта. Производители стремились облегчить тормозные диски. Однако рабочая поверхность тормозного диска, к которой прикасаются тормозные колодки, обязательно должна быть выполнена из чугуна. Именно поэтому было решено делать двухсоставные тормозные диски, состоящие из тонкой внешней чугунной части и центральной части, выполненной из лёгких сплавов.

Составной диск состоит из ротора, та часть к которой прилагает усилие суппорт посредством прижимания к нему тормозных колодок.

и центральной части которая устанавливается не посредственно на ступицу.

Преимущество данных дисков заключается в том, что при износе ротора, меняется только он, а дорогая центральная часть тормозного диска остается, так же можно легко увеличить производительность тормозной системы, просто увеличив диаметр устанавливаемого ротора, ну и соответственно заменив суппорт с колодками, если суппорт не универсальный. Бывают варианты суппортов в которых при не большом переходе допустим с 330мм на 350мм диск, меняются только колодки.

Отдельным видом составных тормозных дисков являются плавающие диски. Известно, что при нагреве тормозной диск начинает увеличиваться. От этого падает эффективность тормозной системы, и мы чувствуем биение по педали тормоза. Чтобы убрать проблему биения по педали тормоза, производители придумали плавающие тормозные диски, у которых чугунная внешняя часть будет при нагревании слегка сдвигаться. Соответственно, у плавающего тормозного диска его мощность не будет быстро снижаться после нескольких торможений. Тормозная мощность у плавающих дисков в среднем на 30 % выше, чем у дисков обычной конструкции.

Современные тормозные диски с плавающим ротором бывают как составные так и полностью изготовлены как одна деталь на заводе изготовителем.

Спасибо что дочитали до конца! Подписываемся 🙂 репост приветствуется!

Дисковые тормоза на мотоциклах: всё, что вам нужно о них знать

Чтобы представить, как работают дисковые тормоза, зажмите монетку между большим и указательным пальцами. Монетка — это диск, соединенный с колесом мотоцикла, пальцы, удерживающие монетку – тормозные суппорты, кончики пальцев – тормозные колодки, а усилия пальцев, сжимающих монетку – гидравлика тормозной системы, за счет которой все и работает. Теперь, когда мы разобрались в устройстве тормоза, поговорим о различных типах дисков и суппортов, применяемых в подобных системах.

Тормозные суппорты и их типы

Тормозной суппорт находится над тормозным диском. В нем закрепляются тормозные колодки: они прижимаются к дискам гидравлическими цилиндрами каждый раз, когда вы нажимаете на педаль тормоза и масло из бака поступает к устройству. В зависимости от необходимого тормозного усилия, цилиндры могут быть изготовлены из пластика, алюминия или хромированной стали.

По типу конструкции

Моноблочные — изготовлены в виде единой литой детали. Такие суппорты прочнее, но дороже в изготовлении.

Составные — состоят из двух половин, соединенных болтами. Они имеют меньшее сопротивление изгибу при нагрузке, но дешевы в изготовлении и проще в серийном производстве.

По типу крепления

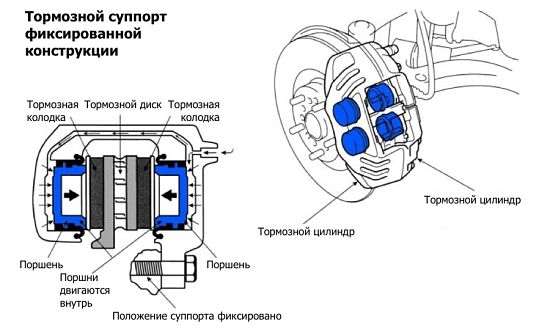

Плавающие и неподвижные

Если вернуться к примеру с монеткой, у плавающих суппортов цилиндр будет только с одной стороны. Например, если цилиндр будет располагаться со стороны вашего большого пальца, он будет оказывать усилие сначала на монетку, а потом на указательный палец. При торможении такой суппорт сдвигается вбок, чтобы тормозные колодки сжались.

Неподвижные суппорты не перемещаются относительно диска, и поэтому менее снисходительны к отклонениям формы диска. Неподвижный суппорт позволяет использовать несколько цилиндров парами — обычно это два, четыре или шесть цилиндров, в отличие от одного или двух в плавающем суппорте. Он позволяет развивать большее сжимающее усилие и распределяет его одновременно и равномерно на обе стороны диска. В нашем примере оба пальца будут сжимать монетку с одинаковым усилием.

Неподвижные суппорты обеспечивают лучшее ощущение педали тормоза, что нравится многим гонщикам. Но подобная система дороже, так как цилиндры изготавливаются с соблюдением высокой точности параметров и их всегда больше одного. По этой причине неподвижные суппорты используются на высокомощных мотоциклах.

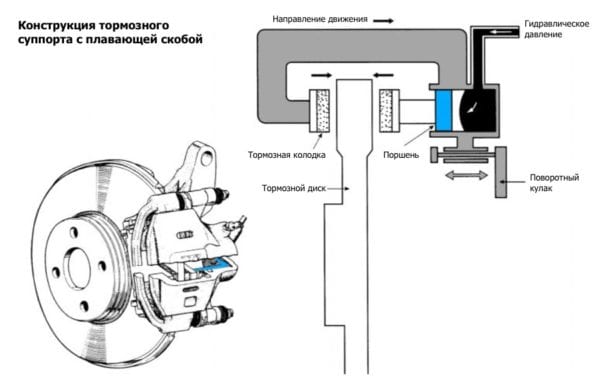

Конструкция неподвижного суппорта

Плавающий суппорт также монтируется неподвижно, но его наружная рама может скользить влево-вправо с помощью штифтов и вкладышей. Усилие при торможении создаёт давление, и оно передаётся на поршень, который прижимает колодку к диску. Но так как диск неподвижен и не может скользить, усилие начинает тянуть скользящую раму, которая удерживает вторую колодку на обратной стороне диска. Преимущества плавающего суппорта – дешевизна по сравнению с неподвижным. Он легче, состоит из меньшего числа деталей и более компактен.

Конструкция плавающего суппорта

Радиальные и осевые

«Плавающие» тормозные диски

Всех с прошедшими праздниками и всего наилучшего в новом году!

Штатная система Brembo на Grand Cherokee SRT8 спереди 6 поршневая Brembo и имеет размер тормозного диска 380x34mm.

Диски цельные идут штатно на авто, не составные.

При интенсивных циклах торможения наступал момент когда вибрация все же возникала в следствии перегрева тормозных дисков — их вело.

Вариант составных дисков возник достаточно быстро, было предложено установить диски DBA 5000 серии в сборе с центрами. Этот «cэтап» я прошел — в итоге тоже после нагрева возникали биения.

Все это тоже в итоге «насилуется» и начинаются биения. Также диски пострескивали в момент остывания, что тоже периодически озадачивало.

Возникла идея сделать диски более мощными, обязательно с плавающим крепежом на направляющих, позволяющих расширяться очень сильно ротором и ступицам независимо друг от друга.

Хотелось «побороть» и решить всего одну постоянно досаждающую проблему — Ибавиться от биения, возникающего в процессе нагрева дисков. На деле это получается нужно решить следующие задачи:

Подобрать более эноргоемкие и мощные тормозные рабочие полотна тормозных дисков.

По возможности установить рабочий ротор с увеличеными по толщине стенками рабочих поверхностей.

Подобрать и/или применить «плавающие» направляющие\крепеж для сборки рабочего ротора со ступичной частью. Это позволило бы расширяться и чугунному роторы и ступичной части как по диаметру так и линейно независимо друг от друга полностью исключая биения.

Спроектировать и разработать ступицную часть, позволяющую работать с «плавающим» крепежом и собрать в итоге все это на авто.

С данными вопросами обратился к AntonPromaBrakes.

В итоге диалога и переписке с Антоном получил от него предложение изготовить такие тормозные диски…

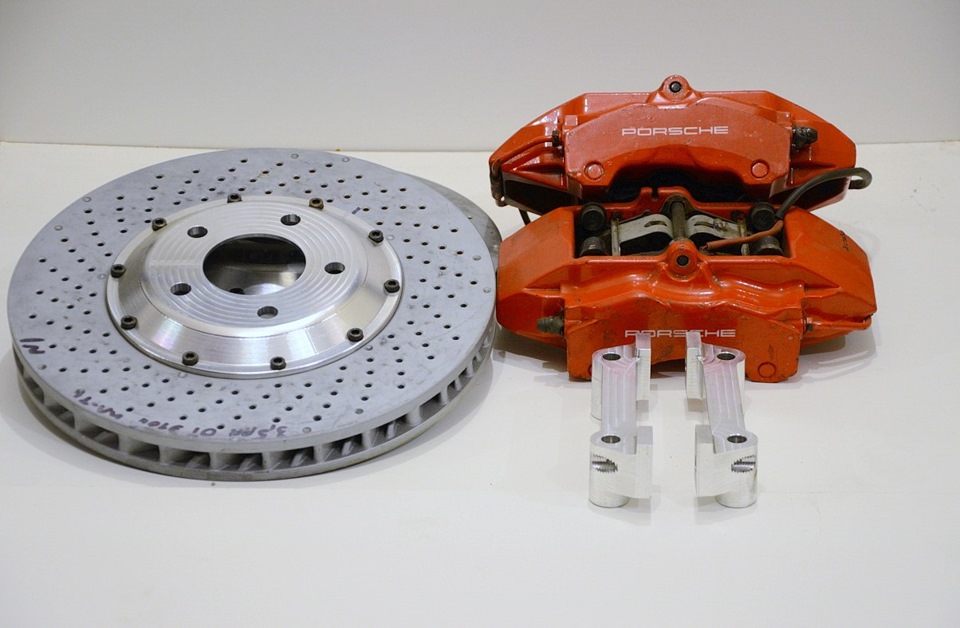

В итоге роторы Brembo получили размер 382x36mm.

Ступичные части плавающего типа изготовлены специально для SRT8, по параметрам штатного тормозного диска (вылет, ет, pcd и тд). Разумеется с поправкой на увеличение толщины ротора и вылету.

В 99% случаев как заявлял Антон — ему всегда удавалось установить в суппорт диски на 2мм толще штатных, там всегда по толщине запас имеется. И даже новая колодка встает «без напильника»

В итоге все было прекрасно изготовлено. Оперативно, срок ожидания 2 недели был выжержан. Даже мне периодически присылали фото процесса изготовления — ступицы, плавающий крепеж, роторы и тд…

Диски конечно серьезные Brembo — толщина 36мм, вместо штатных 34. Это очень существенное увеличение и энергоемкость. И толщина стенок — она конечно просто сумасшедшая, очень «толстенькие» рабочие полотна.

Плавающий крепеж, сборка, изготовление — выполнено на высоком профессиональном уровне.

Монтаж на автомобиль был также проведен без особых сложностей и диски заняли свое место в суппорте. Прикатаны, работают.

Фото ниже, смотрите, делайте выводы…

PS:так-же мыслям о установке данного комплекта способствовало увиденное изображение передних тормозных дисков Dodge Challenger/Charger SRT Hellcat и Jeep Grand Cherokee SRT Nigth Edition

продолжение 1 часть чуть ниже

вариант с покупкой готовых роторов я рассматривать не буду, по причине его не бюджета.

даже если вам достаются пара новых мажорных роторов (про бу вообще молчу) по хорошей цене (апи, брембо, алкон), не стоит под это делать всю систему. сначала посмотрите сколько стоят именно эти роторы в магазине и насколько просто их купить — роторы, вещь не вечная. это расходник. влететь вы на них можете очень внезапно. почему надо смотреть именно на такие же? потому, что размеры не совсем универсальны, какие то размеры есть только у конкретных производителей например есть у брембо, но нет у апи, или наоборот, и я молчу про разболтовку (крепление к колоколу), которое тоже часто разное, в зависимости от производителя.

поэтому перейдем к решениям попроще, когда роторы делаются из обычных тормозных дисков.

в этом случае диски мы выбираем по похожему принципу, как выбирали выше из целиковых, но с некоторыми отличиями.

высота нас теперь не волнует, так как колокол все равно будет отрезан. нам нужно как можно больше рабочей поверхности, так как нам понадобится место под крепление колокола, из практики от 12ти мм рабочей поверхности, в идеале миллиметров 15, уже будет хорошо smile.png. если будет больше — не страшно, отпилить лишнее не проблема.

вторым параметром я бы смотрел на вентиляцию. в идеале она должна быть правильно направленной (см выше).

хинт — если нам надо к примеру 60мм рабочей поверхности, а у диска 75мм, но при этом левый и правый направлены одинаково — мы можем их использовать! центральная часть в этом случае срезается полностью, а площадки под колокола делаются с разных сторон ротора, тем самым мы меняем направление, делаем их левым и правым.

в этом плане суппорта с узкой колодкой для такого колхоза с роторами подходят лучше, так как легче подобрать диск с необходимой шириной рабочей поверхности.

из менее важного, но интересного. кроме направления вентиляции, обратите внимание на толщину каналов охлаждения. особенно на джипах, роторы даже с приличной толщиной могут иметь совсем узкие каналы и очень много чугунины. для наших целей — меньше чугунины, жирнее каналы, зэ бест!

ну и последнее — тут уже важно смотреть на стоимость наших «болванок». так как к этому добавляется работа по переделке и подготовке под колокол + изготовление самих колоколов.

в будущем при замене вы будете каждый раз доплачивать за переделку и подготовку под колокола, учитывайте это.

по колоколам особо расписывать не буду, так как по сути надо знать размеры необходимой ступицы и нужную высоту.

болты для колоколов использовать самые прочные, сажать на резьбовой клей, тянуть правильным моментом (динамиком). тут косячить нельзя, это тормоза, может быть печалька.

пример изготовления составных дисков. диски сделаны под ступицу астры Н и 4 поршевой брембо суппорт 911(996) турбо:

колхоз или не колхоз?

делать роторы таким способом (перетачивая из дисков), вполне нормальное решение, если соблюдены все нюансы — высокая точность соблюдения размеров, нельзя допускать биение! делать это только на нормальном оборудовании.

хинт — снаружи дисков есть балансировка (спиленная полоса). не стоит упиливать ротор в диаметре — выбирайте сразу нужный диаметр wink.png.

если кто то думает, что это реальный колхоз, а вот вы пойдете и купите готовое и все будет шоколадно, то я вас разочарую. так делают почти все бюджетные производители тормозов (первый и самый яркий пример — прома)

чучуть из жизни теперь, конкретные примеры

собирал на астру Н опц комплект тормозов, конфиг следующий:

суппорт 911 (996) турбо, брембо 4х поршневой, крепления радиальные.

в стоке стоит на поршаке на диске 330х34мм. диски на поршаке под этот суппорт в стоке чугунина, не составные, с направленной вентиляцией (левый/правый), снаружи диски перфорированные.

колодка на суппорте шириной 62мм.

долго ломал голову, какие роторы использовать, в итоге решил переделывать именно поршаковские, так как после прикидок стало понятно, что места под крепление ротора будет достаточно, т.е. все подойдет. да и купить их можно по +- адекватной цене, а на счет качества сомневаться не стоит.

диски:

996.351.40902 левый

996.351.41002 правый

я выбрал по неоригиналу — АТЕ, которые всегда имеют хорошее качество и являются поставщиком для очень многих марок авто.

далее при замерах получилось, что диск можно утопить от стока на 7мм дальше. на кулаке пришлось отрезать маленькие выступающие края от ушей крепления суппорта и загнуть задний кожух. но 7мм важнее, так как диск по толщине жирнее стокового на 6мм…

после всех замеров, была сделана модель колокола в солид ворксе

далее модель отправили на завод, где по ней на чпу станке сделали колокола из авиационного алюминия, д16т.

тем временем от тормозных дисков отрезали центральную часть/колокол, и подготовили площадку для крепления к новому ротору, сделанному под нужные параметры ступицы. фото ротора в процессе изготовления к сожалению найти не могу, поэтому покажу как это выглядит уже собранным:

переход с одно поршня на многопоршень. размеры поршней.

кроме того, как выглядит суппорт внешне, важно знать что у него «внутри».

вот конкретный пример

задний суппорт 911 турбо и передний суппорт бокстера S

внешне суппорта одинаковые, но внутри, передние суппорта имеют большие поршни (40/36mm), а задние меньшие (30/28mm).

чем плохо использовать задний суппорт на переде?

ок, простая физика — у нас есть размер/площадь главного тормозного цилиндра (который по сути мы не трогаем, площадь постоянна) и есть площадь поршней на суппортах. если мы увеличиваем размер поршней на суппортах, площадь увеличивается, усилие на педали тормоза будет меньше, ход больше. если поршни на суппортах меньше — ход меньше, усилие больше.

как считать площадь 1 поршневых плавающих скоб и многопоршневых суппортов?

например суппорт бокстера s передний, два поршня 40мм, два по 36.

3.142 х R x R x «количество поршней»

3.142 х 20 х 20 х 2 + 3.142 х 18 х 18 х 2 = 2513 + 2036=4549мм квадратных.

на однопоршневом плавающем суппорте 1 цилиндр приравнивается к 2м, т.е. если у нас например в стоке суппорт с поршнем, размером в 60 мм

3.142 х R x R x 2

3.142 х 30 х 30 х 2 = 5656мм квадратных.

т.е. если мы поставим вместо суппорта с 1 60мм поршнем, 4х поршневые суппорта с поршнями 40/36, ход уменьшится, усилие увеличится.

собственно что нам надо получить? вообще из практики, чаще всего дают хороший результат суппорта с чуть большей рабочей площадью цилиндров, чем в стоке, т.е. чтобы ход чуть увеличился, усилие уменьшилось, но в результате этого нам легче будет дозировать усилие педалью, легче будет ехать на грани срыва в скольжение, т.е. результат на практике будет лучше.

так же не стоит забывать, что изменяя размер цилиндров/рабочую площадь, мы меняем распределение баланса тормозов по осям.

исходя из всего этого, ставить задние суппорта с маленькими поршнями на перед, не есть гуд, и такой «чунинг» даст скорее отрицательный результат, нежели положительный.

поэтому не ведитесь на более дешевые предложения по задним суппортам, спеша их покупать со словами «ведь они такие же красные». не все что красное, полезно! 😀

после прикручивания таких тормозов, следующяя тема на форуме будет «я вот тормоза поставил, теперь даже если немного трогаю педаль, колеса сразу же срываются в скольжение/отрабатывает абс»

хотя я видел и обратное, «поставил тормоза, даже слегка трогаю педаль, колеса сразу же срываются! вот это МОЩЬ! вот это тормоза!11»

когда я только начинал интересоваться железками, даже со средним знанием английского языка, гуглить технические термины было ооочень сложно. поэтому думаю будет полезным создать такой пост «переводчик»

BRAKE ROTOR — это вовсе не тот ротор, который мы привыкли слышать на русском, как отдельную часть составного диска, этим термином обозначают вообще все тормозные диски.

у ротора может быть diameter, width, height — диаметр, толщина диска (рабочей поверхности), высота диска (положите лежа на стол и меряйте общую высоту), иногда на форумах можно услышать касательно тормозных дисков offset — вылет. используется редко.

1 PIECE ROTOR — диск из единого куска чугунины, целиковый.

2 PIECE ROTOR — составной диск

2 PIECE FLOATING ROTOR — составной плавающий диск. писал уже выше, с плавающим механизмом крепения ротора можно часто встретить mclaren antirattle shims — пластины, которые прижимают колокол к ротору, чтобы убрать свободный ход.

2 PIECE FIXED ROTOR — составной фиксированный диск

CURVED VANE ROTOR — ротор с направленной вентиляцией (каналы охлаждения внутри ротора). curved 48 vane rotor — ротор с направленной вентиляцией, 48 каналов.

STRAIGHT VANE ROTOR — ротор с прямой вентиляцией

ROTOR BELL — колокол составного диска. часто так же называют rotor hat

VENTED ROTOR — вентилируемый диск (с каналами внутри)

SOLID ROTOR — не вентилируемый 🙂

SLOTTED ROTOR — диск с насечками на рабочей поверхности

CROSS DRILLED ROTOR — диск с перфорацией (насверленные дырки)

BRAKE DRUM — ну тут все просто. тормозной барабан.

CALIPER — суппорт

4/6/8 POT CALIPER — 4/6/8 поршневой суппорт. так же иногда пишут 4/6/8 piston caliper. не могу сказать точно, но возможно разница в языках, pot- английское, piston — американское.

LUG MOUNT CALIPER — суппорт с боковыми креплениями/ушами

RADIAL MOUNT CALIPER — суппорт с радиальными креплениями

CALIPER WITH DUST BOOTS — суппорт с пыльниками (на поршнях).

CALIPER CARRIER — скоба плавающего суппорта.

BRAKE PADS — тормозные колодки

BRAIDED BRAKE HOSE — армированный тормозной шланг. так же часто бывает brake lines — тормозные магистрали. cooper brake lines — медные трубки, steel brake lines- стальные трубки.

MASTER CYLINDER — главный тормозной цилиндр

ADAPTER BRACKET- переходники. обычно звучит типа caliper adapter brackets — переходники для суппортов.

CALIPER SHIM PLATES — противоскрипные пластины суппорта. такие часто стоят на суппортах брембо порше, между колодкой и поршнями.

BOLT PATTERN — разболтовка. это касается и разболтовки роторов (rotor bolt pattern) к колоколу и разболтовки колесной ступицы (wheel bolt pattern), например 5х110.

BRAKE BIAS VALVE — клапан баланса тормозных усилий. туда же brake proportioning valve.

Технологии и практика использования составных дисков

Итак, для затравки, стоит начать с привычных нам цельных (односоставных) дисков. Все они изготавливаются из чугуна. Не из стали, не из других волшебных сплавов – именно из чугуна. Для того, чтобы понять природу поведения дисков – необходимо понять природу этого материала. Чугун – это сплав железа и углерода: в стали его содержится до 2%, в чугуне же доля от 2% до 6%. Кроме того, углерод в чугунном сплаве присутствует в виде графита, что делает материал весьма эластичным, пригодным для выплавки разных форм и шаблонов. Поэтому чугун, на сегодня, признан лучшим продуктов для отливки болванок тормозных дисков. Ну и, разумеется, не забываем о высокой степени теплопроводности – что важно в условиях температурных нагрузок.

В контексте же производства и эксплуатации тормозов – основные плюсы выглядят так:

— легкоплавкий состав, позволяющий инженерам фантазировать на тему формы вентиляционных каналов, крепления ступичной части к полотну и т.д.

— повышенная износостойкость в сравнении со сталью

— дешевизна в производстве

Отрицательные стороны сплава:

— чугун не любит резких перепадов температур. Температура плавления чугуна 1100 градусов, и нагревом в дорожных условиях до 300-400 С сплав не испугать.

— при локальных перепадах температур в разных точках изделия – временно деформируется. После охлаждения он вновь возвращается к первоначальной форме.

А теперь рассмотрим эти свойства на практике. Колебания температур в коридоре до 400 градусов не смогут изменить структуру болванки, и вызвать сколь-нибудь значимую деформацию. В случае спокойной и средне активной езды на автомобиле диски редко выходят за пределы этих самых 400 C, и все возможные деформации будут иметь временный и обратимый эффект. В частности, диск нагревается неравномерно: температура рабочего полотна (зоны трения диск-колодка) может доходить до 500 градусов, в то время как ступичная часть болванки не превысит и 150. Все это влияет на геометрию диска в момент нагрева.

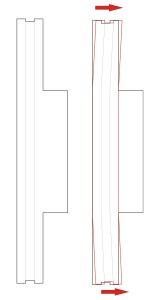

Так родилась инженерная мысль – плавающие двусоставные тормозные диски. Суть – крепление рабочего полотна к «шляпе» имеет не круглое, а овальное отверстие, в которое вкручиваются болты. Таким образом, крепящие болты имеют некоторую степень свободы, позволяя диску смещаться при тепловом расширении, и потом также возвращаться с исходную точку.

Есть и более интересный вариант – крепление полотна и ступичной части через специальные штифты. Вместо параллельной схемы там используют радиальные крепления. Из ступичной части компонента радиально торчат штифты, с противоположной стороны к которым и крепится чугунное полотно. Так, при тепловом расширении, рабочая часть как бы расползается по штифтам наружу. Такие решение штатно использует BMW, Audi.

— Практические исключение фактора деформации вследствие перегрева

— Снижение веса, а следовательно – неподрессоренных масс

— Улучшенная теплоотдача за счет направленных лопастей внутренней вентиляции

Отдельно стоит сказать о внутренней вентиляции таких компонентов. Качественный продукт обязательно будет иметь разнонаправленные вентиляционные лопасти. Здесь важно помнить, что задача этих лопаток – разгонять и выталкивать наружу горячий воздух, направляя его от ступицы к внешнему радиусу – не наоборот! Поэтому, если вы хотите получить эффективно охлаждаемый диск – стоит запомнить, что болванки будут разные для левой стороны и для правой. Соответственно, направление внутренний лопастей тоже будет зеркальным.

Если говорить о качестве самого чугуна таких дисков, то здесь все достаточно прозаично: серый чугун, хорошо известный по классическим тормозам. Качество отливки и последующей балансировки – это уже вопрос каждого производителя.

Ну и о больном вопросе. Является ли двухсоставной плавающий диск гарантией того, что его не «поведет»? А вот тут нужно разобраться – кому шашечки, а кому ехать. Говоря о тормозах – нас, по сути, беспокоит их полноценная работоспособность и комфорт управления. Поэтому деформированы диски или нет – нас волнует лишь когда мы ощущаем биение в руле. В том смысле, если диски и будут иметь фактическое отклонение, например, в 0,07, но вибраций ощущаться не будет, то – проблема ли это?

Тем не менее, двухсоставные плавающие диски – прекрасное решение для любителей острой езды и трековых нагрузок.