что такое феродо на колодках

Тормозные колодки: как и из чего их делают

О том, как выглядит тормозная колодка и для чего она предназначена, известно большинству автомобилистов – даже тем из них, которым и в голову не придет заниматься ремонтом своей машины самостоятельно. Тормозные колодки подвержены естественному износу и требуют регулярной замены – как правило, в ходе планового технического обслуживания. В отличие от большинства других узлов и агрегатов автомобиля, вмешательство в которые требуется скорее из-за их внезапной поломки. Из чего же состоят эти простые на вид и знакомые всем детали, и как их производят?

Колодка дискового тормоза современного автомобиля – часть ответственного механизма, которая должна безотказно работать в очень тяжелых условиях. Выдерживать интенсивные механические нагрузки, воздействие высокой температуры и ее перепады, влияние грязи и химических реагентов, способствующих развитию коррозии. При этом не издавать посторонних звуков, не изнашиваться чрезмерно быстро и не слишком интенсивно «съедать» поверхность более дорогого тормозного диска.

Подобный «букет» задач и требований – подчас весьма противоречивых – неизбежно превращает обыкновенную тормозную колодку в технологически сложное изделие. И чтобы выпустить качественные детали, способные эффективно служить в течение долгого времени, производитель должен строго следовать установленному регламенту, контролируя качество продукта на каждом этапе. Рассмотрим, как это происходит.

Из чего состоит колодка

Основные элементы тормозной колодки – несущая стальная пластина и прикрепленная к ней фрикционная накладка, вступающая во взаимодействие с рабочей поверхностью тормозного диска при торможении. Однако и в этой элементарной конструкции есть несколько важных нюансов.

Основа для будущей колодки должна быть чистой, ровной и шероховатой – для этого перед сборкой металлические заготовки подвергают дробеструйной обработке. Слой клея, наносимого на пластину должен лежать максимально равномерно. В процессе производства колодок Ferodo правильность нанесения клея контролируется автоматически для каждой колодки. Также отслеживаются и их геометрические параметры.

Помимо «рабочего» фрикционного материала на несущую пластину сначала наносят термоизоляционный слой, препятствующий излишней отдаче тепла по направлению к рабочей поверхности поршня тормозного цилиндра. Хотя современные тормозные жидкости имеют высокую температуру кипения (свыше 250° С), а их уплотнительные манжеты изготавливаются из прочных и эластичных материалов, излишнее воздействие высокой температуры здесь ни к чему. Как известно, жидкость является несжимаемой средой. Вскипание тормозной жидкости в гидравлическом контуре тормозной системы приведет к образованию паровых пробок и потере эффективности торможения. Поэтому важно ограничить передачу тепла от колодки в суппорт и далее в гидравлический контур тормозной системы. Главная деталь, служащая для рассеивания тепла, возникшего в процессе трения – сам тормозной диск. Кроме того, термоизоляционный слой способствует лучшему сцеплению фрикционной накладки с несущей пластиной и снижает возникающие в процессе торможения вибрации, уменьшая уровень возникающего шума.

Сделать колодку более «тихой» призван специальный шумоизолирующий слой, получаемый использованием либо специальной антискрипной накладки или нанесением антискрипной мастики на обратной стороне несущей пластины – той, которая обращена к цилиндру. Впрочем, на возникновение шума при торможении влияют очень многие факторы. Подробно об этом мы рассказывали здесь

В состав фрикционного материала для тормозных колодок входит до 30 компонентов. Это органические и неорганические волокна, абразивы, металлы, наполнители, натуральные и синтетические смазочные материалы. И каждая из составляющих тем или иным образом влияет на эксплуатационные свойства готового изделия. К примеру, применение неорганических волокон повышает коэффициент трения и снижает износ колодки, но увеличивает шум при работе. Применение большего процента абразивов увеличивает коэффициент трения, но в то же время делает колодку более шумной и к тому же увеличивает ее износ. Смазывающие вещества снижают шум и износ – но вместе с тем ухудшают эффективность работы за счет уменьшения трения.

Задача специалистов, выводящих формулу смеси – обеспечить оптимальный баланс характеристик. А также учесть, на каком автомобиле будет применяться деталь и какими динамическими свойствами он обладает.

Совместно с автопроизводителем

Тормозные колодки, поставляемые на конвейерную комплектацию, проектируют в тесном сотрудничестве с инженерами автопроизводителя и производителя тормозной системы автомобиля. Колодки Ferodo серии Premier, поставляемые на вторичный рынок, производятся по оригинальным технологиям на тех же предприятиях, что и оригинальные комплектующие, соответствуют всем необходимым спецификациям – а в ряде случаев даже превосходят их. Качественная тормозная колодка должна обеспечивать эффективное торможение в холодном и прогретом состоянии, в сухих и мокрых условиях, быстро восстанавливать работоспособность в случае перегрева, а также обладать высокой прочностью на срез – то есть исключать возможность разрушения рабочей поверхности даже при экстренном торможении на высокой скорости. Отдельные требования предъявляются к шумам, вибрации и сроку службы.

Формуем, прессуем и запекаем

Итак, колодка спроектирована и испытана, состав смеси утвержден, а стальные несущие пластины прошли предварительную обработку. Какова последовательность превращения компонентов в готовое изделие? Смеси для фрикционного и термоизоляционного слоев готовятся в специальных миксерах – при строгом контроле, взвешивании компонентов на электронных весах и точном соблюдении рецептуры. На несущую пластину наносится ровный слой клея (что также контролируется автоматикой). Далее – термоизоляционный и фрикционный слои. Затем будущие тормозные колодки отправляются под пресс и одновременно нагреваются: в течение нескольких минут происходит их формование и первичная вулканизация. После пресса заготовки несколько часов выдерживаются при высокой температуре в специальной камере – для завершения этого процесса и стабилизации. По завершении этого процесса следует первичная механическая обработка – колодки доводят до предусмотренной спецификацией толщины. Затем рабочая поверхность колодки подвергается поверхностному обжигу в печи при температуре около 1050° С. Под воздействием высокой температуры из поверхностного слоя фрикционного материала испаряются летучие соединения, смолы, обнажая зерна абразива. Этот процесс ускоряет период приработки колодки к поверхности тормозного диска, снижая риск его перегрева в первоначальный период эксплуатации.

Как? Опять в печь?! Да. Очередное воздействие высоких температур почти готовые тормозные колодки получают для запекания слоя краски, нанесенной в электростатическом поле, формируя надёжную защиту от коррозии. Окраске предшествует окончательная механообработка и нанесение всяких противоскрипных хитростей – фасок, проточек и специальных покрытий или пластин на тыльной стороне основания. Остается только окончательно обмерить изделия, сфотографировать, нанести на них маркировку и упаковать в коробки. Следующая остановка – автомагазин.

И чище, и лучше: тормозные колодки FERODO

НЕМНОГО ИСТОРИИ

У нас марка FERODO известна очень давно, а в советские времена даже приобрела имя нарицательное: когда речь шла о замене тормозных колодок или дисков сцепления, говорили, что нужно заменить «феродо». И если вспомнить историю бренда, то в этом нет ничего удивительного: еще в 1897 году англичанин Герберт Фруд разработал фрикционный состав, применявшийся затем в тормозах конных экипажей. А двумя годами позже в Детройте была образована Federal-Mogul Corporation, которая быстро развивалась, используя методы слияния и поглощения. С 1924 года бренд FERODO вошел в состав Federal-Mogul Corporation, а пятью годами позже появился первый научно-исследовательский центр, специализирующийся на разработке фрикционных смесей. В последующие годы география производственных площадей, центров разработок и тестовых полигонов FERODO ширилась с потрясающей быстротой: США, Мексика, Бразилия, Великобритания, Испания, Германия, Чехия, Румыния, Италия, Китай, Индия, Южная Африка — экспансия бренда впечатляла. И еще в самом начале пути маркетологи FERODO поняли, что участие в автомобильных соревнованиях является прекрасной рекламой качества производимых продуктов. В 1926 году тормоза FERODO использует для установления рекорда скорости Джон Годфри Парри-Томас, а в 1963 году англичанин Дональд Кэмпбелл устанавливает очередной рекорд скорости на суше — 649 км/ч. На его автомобиле «Синяя птица» также использовались тормозные системы с колодками FERODO. Но участие в автогонках — это не только реклама, но и отличный испытательный полигон. И не случайно в 1998 году в итальянском городке Мондови начинает работать подразделение Ferodo Racing.

Тормозные колодки Eco Feiction. Верхняя предназначена для вторичного рынка, нижняя — для оригинальной комплектации

БЫТЬ В ТРЕНДЕ

Еще с десяток лет назад производителям фрикционных материалов достаточно было сосредоточиться лишь на повышении качества конечного продукта, который должен соответствовать неким общим техническим характеристикам автомобилей. Сегодня же для успеха в бизнесе производителям тормозных систем и, соответственно, тормозных колодок, которыми эти системы комплектуются, нужно четко следовать всем тенденциям развития автомобильного рынка. Массовая унификация автомобильных платформ, новые решения в разработке тормозных систем, акценты на экологичность, предполагающие увеличение выпуска автомобилей с гибридными технологиями и электромобилей… И если вектор развития компании, производящей комплектующие, не соответствует основному направлению развития отрасли, то есть тому самому тренду, то об успехе на рынке можно забыть. В FERODO это прекрасно понимают, и в результате мировая доля рынка поставок тормозных колодок этого бренда на предприятия автопроизводителей в легковом сегменте превышает 40 %. Но возможно ли добиться подобного признания ведущих фирм-производителей автомобилей, лишь опираясь на историю и узнаваемость бренда? И что значит для производителя тормозных колодок «быть в тренде»? Вот несколько примеров. Все больше автопроизводителей переходят на более легкие тормозные суппорты меньшего размера. Таким образом, снижаются неподрессоренные массы, создается меньше условий для вибраций. В то же время меньший размер суппорта снижает эффективность отвода тепла от тормозов. И этот фактор должны учитывать разработчики фрикционных смесей колодок, которые предполагается использовать в подобных тормозных механизмах. Или современная тенденция использования стояночного тормоза с электроприводом, которым сегодня оснащаются порядка 20 % выпускаемых автомобилей. В этом случае необходимы фрикционные смеси с более высоким коэффициентом статического трения — именно такие колодки способствуют надежному удержанию автомобиля на наклонной поверхности. Не менее высоки требования и к тормозным системам гибридных и электрических автомобилей. Что касается последних, то здесь должны быть максимально возможно исключены шум и вибрация. То же самое можно сказать о выбросах в окружающую среду продуктов износа тормозов. В отношении гибридных и электрических автомобилей тормоза должны обеспечивать высокую эффективность торможения вне зависимости от используемых на автомобиле систем рекуперации энергии. И в связи со всем сказанным стоит отметить, что именно тормозные колодки FERODO применяются для первичной комплектации автомобилей Tesla.

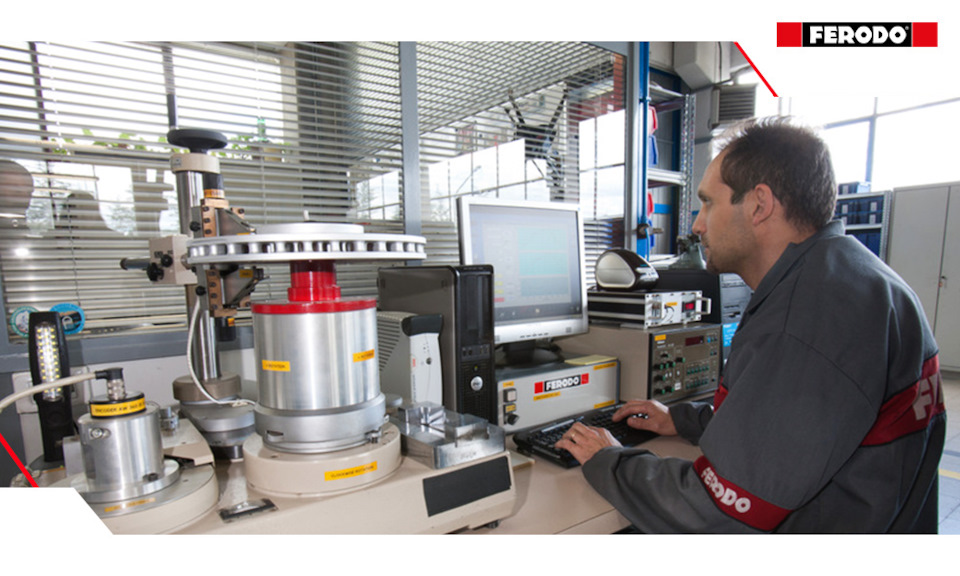

Каждая из операций по производству колодок сопровождается контролем качества

БЕЗ МЕДИ

Коль скоро мы заговорили об экологически чистых технологиях, самое время перейти к цели визита на завод FERODO в Италии — тормозным колодкам Eco-Friction с нулевым или крайне низким содержанием меди. Здесь можно вспомнить кампанию по борьбе с содержанием асбеста в смесях для производства тормозных колодок, но чем помешала медь? Все началось с того, что тревогу забили экологи штатов Калифорния и Вашингтон, обнаружившие в воде водоемов повышенное содержание меди — фактора, оказывающего негативное влияние на здоровье рыбы, особенно лососевых пород. И первыми «под подозрение» попали выбросы от тормозных систем, в колодках которых содержание меди может составлять до 20 %. Постепенное ограничение на использование меди во фрикционных смесях уже принято в ряде штатов США — к 2021 году ее содержание в тормозных колодках должно быть менее 5 %, а к 2025 году — менее 0,5 %, что принято считать нулевым содержанием. И уже сегодня крупнейшие европейские автопроизводители стали требовать установку на свои автомобили тормозных механизмов с колодками с пониженным содержанием меди. Серийный выпуск экологичных колодок Eco-Friction начался в 2014 году, когда компания Daimler выбрала продукцию FERODO в качестве оригинальных комплектующих для нового Mercedes-Benz C-Class, а с сентября прошлого года колодки Eco-Friction устанавливаются и на Audi A4. К концу 2015 года число новых автомобилей с колодками Eco-Friction приблизилось к миллиону, также эти колодки были рекомендованы для вторичного рынка автокомплектующих. Просто ли было перейти на новые стандарты? На самом деле медь является важным элементом в формуле фрикционной смеси. Во-первых, медь обеспечивает эффективный отвод тепла, во-вторых, является хорошим связывающим материалом, обеспечивающим целостность колодки, в-третьих, способствует сокращению выделения пыли при износе… перечислять можно и дальше. Таким образом, отказ от этого элемента дался разработчикам FERODO не столь легко.

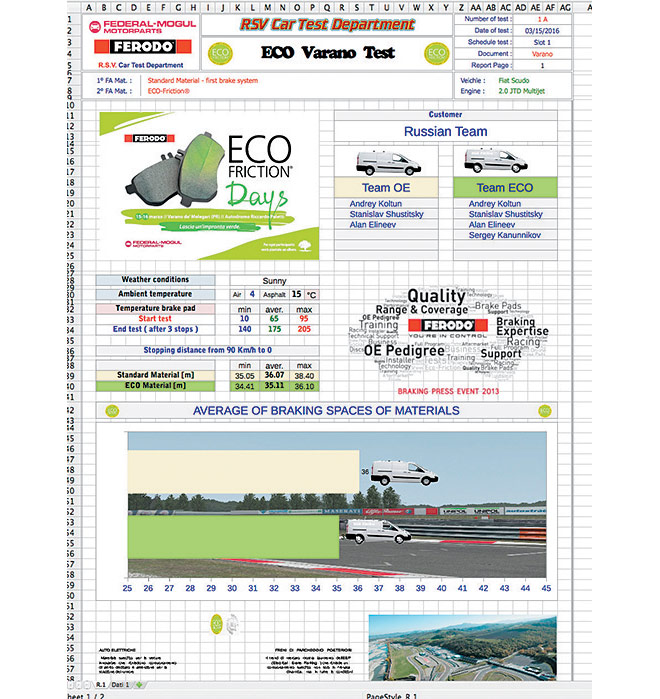

В ходе мероприятия Eco Friction Days была возможность и субъективно оценить эффективность работы колодок Eco Friction, и получить данные инструментального контроля

СВЕРХ НОРМАТИВОВ

На стеллажах цеха готовых фрикционных смесей десятки бочек, снабженных индивидуальными кодами. «Идеальной фрикционной смеси не существует, — рассказывает менеджер по продуктовой линейке FERODO Марио Гарелли. — В среднем смесь состоит из двух десятков компонентов, но в формуле колодок Eco-Friction их около 25. А за пять лет разработок смеси для колодок Eco-Friction мы провели более полутора тысяч испытаний различных материалов». Новая смесь — новая серия испытаний, как в центре разработок, так и в реальных дорожных условиях. Причем у FERODO своя методика испытаний. Существует сертифицированный европейский стандарт безопасности Regulation 90, по которому тормозные колодки должны соответствовать четырем основным параметрам, среди которых тесты на сжимаемость фрикционного материала и статическое трение, скоростные испытания на динамометрическом стенде, тест на плотность закрепления фрикционного материала на несущей пластине. В FERODO свои продукты премиум-сегмента тестируют по десяти параметрам, и эта практика применяется не только к премиальным продуктам, но и к продуктам среднего ценового сегмента. И если тормозная колодка, соответствующая требованиям R 90, должна выдержать цикл испытаний длительностью 3–5 часов, то испытания новой продукции FERODO проводятся от года до двух лет. Согласитесь, впечатляющее «перевыполнение плана» с точки зрения безопасности. Излишне говорить, что все смеси, используемые FERODO, являются продуктом собственного производства. В подтверждение того, насколько здесь важен процесс разработок и тестов, достаточно привести пару цифр: на НИОКР в компании Federal-Mogul тратится 4 % от годового оборота. А если учесть, что годовой оборот компании составляет порядка 7 млрд долларов США, становятся понятны объемы затрат на исследования и разработки. Если же говорить о результатах этой работы, то он, опять же, прекрасно иллюстрируется цифрами: в 2015 году на предприятиях Federal-Mogul происходила адаптация производства для выпуска колодок Eco-Friction на вторичный рынок, и уже в том же году доля продукции, выпущенной по этой технологии, составила порядка 95 %.

В ходе разработок продукция FERODO тестируется как в лабороторных условиях, так и в ходе реальных дорожных испытаний

И ДАЖЕ ЛУЧШЕ

Предвижу определенные сомнения: колодки Eco-Friction стали «чище», они полностью соответствуют стандартам безопасности… Но хотелось бы, чтобы и потребительские качества новинки возросли. Для того чтобы в этом убедиться, журналистам предложили провести небольшие сравнительные испытания на автодроме. Взяты две пары идентичных автомобилей (два Fiat Scudo и два VW Golf), тормозные системы которых были оснащены стандартными колодками и колодками Eco-Friction. Предлагается произвести несколько жестких торможений со скорости в 90 км/ч. На легковых автомобилях более короткий тормозной путь обеспечили стандартные тормозные колодки, и разница составила 45 см, а вот на легких коммерческих машинах победу с результатом 35,25 против 36,07 м одержали Eco-Friction. Практически ничья? Не совсем. Во-первых, на автомобилях были задействованы оба контура тормозных систем и ABS. Во-вторых, приведены средние результаты группы участников. Так что вряд ли этот тест можно назвать объективным. Реальные испытания колодок Eco-Friction не только показали, что тормозной путь автомобиля с использованием этих колодок стал короче, но и продемонстрировали улучшение еще целого ряда параметров. Например, в ряде испытаний суммарный износ пары «колодка — диск», по сравнению с медесодержащими колодками, сократился почти на 60 %. Причем это коснулось не столько колодки, сколько тормозного диска.

Компания Federal Mogul особое внимание уделяет защите своей продукции от подделок

«Градусник», фиксирующий температуру тормозных колодок в ходе испытаний

ВЫБОР НЕПРОСТ, НО… ОЧЕВИДЕН

На вопросы о выборе тормозных колодок отвечает технический специалист Federal-Mogul Motorparts Максим Атаров

При выборе колодок «под замену» мы обращаем внимание на бренд и цену. А еще на то, «оригинал» это или «не оригинал», зачастую отдавая предпочтение последнему — он дешевле…

Что касается продукции Federal-Mogul, то мы называем «оригиналом» то, что идет на первичную комплектацию автопроизводителям и в сервисные центры авторизованных дилеров. В полной мере это относится и к тормозным колодкам FERODO.

Но далеко не все знают, что тот продукт, который появляется на вторичном рынке под брендом FERODO Premier, на 100 % тот же, что и «оригинальная» продукция. В этих колодках абсолютно та же фрикционная смесь, и они собраны на том же самом конвейере. А вот в ценовом диапазоне они будут отличаться — продукция, идущая на вторичный рынок, дешевле, чем та, которая отправляется на сборочные конвейеры автопроизводителей. Так что, зная об этом, клиент может сэкономить. Кстати, что касается экономии. На вторичном рынке, где представлены более сотни производителей, можно встретить и очень дешевые тормозные колодки. Но из этих предложений лишь пара десятков фирм сами производят и фрикционные смеси, и колодки. Кроме того, из этих двадцати лишь несколько являются основными поставщиками продукции на конвейеры для первичной комплектации.

И как же не ошибиться в этом многообразии?

Когда мы смотрим на маркировку колодки, снятой с автомобиля, то видим клеймо автопроизводителя, а дальше надпись, которую многие принимают за бренд, который произвел колодку. На самом деле это бренд производителя тормозной системы. Что касается продукции FERODO, то все данные либо выдавлены на стальной несущей пластине, либо нанесены на нее краской: это либо кодовое FER, либо надпись FERODO и цифры. Первое — это производитель колодки, второе — тип фрикционного материала. Продукция среднеценового сегмента для европейского рынка обязательно должна иметь клеймо R 90. Но клеймо R 90 отнюдь не означает, что это «оригинал». «Оригиналом» мы называем те колодки, которые идут на первичную комплектацию.

Но есть еще и опасность подделок. Кстати, об этой проблеме говорили и на заводе в Италии…

Если говорить об основной нашей продукции FERODO Premier, то для нее используется фирменный способ защиты от подделок — наклейка с уникальным буквенно-цифровым кодом, последние четыре символа которой дублируются на голографической наклейке. Подлинность можно проверить и еще одним способом: взять две колодки с одинаковым артикулом и сличить коды — они должны различаться. А еще можно зайти на сайт ferodo.com в раздел проверки продукции на подлинность, отсканировать смартфоном матричный код на упаковке и вставить его в окно проверки. Если появится зеленая иконка, продукт подлинный, красная — или подделка, или при вводе кода была допущена ошибка.

Стала ли цена колодок Eco-Friction на вторичном рынке выше, чем у предшествующих моделей?

Нет, с внедрением новой технологии цена колодок не изменилась. Достаточно сказать, что медь — компонент весьма дорогостоящий, а он составлял в ряде случаев пятую часть состава фрикционной смеси.

На первый взгляд, замена тормозных колодок собственными силами — процесс не очень сложный. Но каким правилам при этом нужно следовать?

Прежде всего, нужно провести ревизию, определить износ узлов, направляющих, поршня суппорта, крепежа. При замене колодок должна использоваться специальная высокотемпературная смазка направляющих. А чтобы избежать электрохимической коррозии, желательно использовать смазку на керамической основе. Важно, чтобы колодку не заклинило в направляющих суппорта — это приведет к снижению эффективности торможения и к возможному возникновению вибрации и шума. Если производится замена не только колодок, но и тормозного диска, то последний желательно вымыть металлической щеткой в горячей воде с мыльным раствором. При обработке в производстве на поверхности диска образуются микронеровности, которые затем сглаживаются абразивным инструментом. Частицы металла попадают в микровпадины, и затем внедряются в поверхностную структуру фрикционного материала тормозной колодки. Таким образом, происходит контакт металла по металлу, что вызывает скрип при торможении. И желательно первые 200 км не слишком нагружать тормоза — на первых порах площадь контакта колодок и диска ниже, чем после того как поверхности притрутся. А для того чтобы продлить срок службы диска и колодок желательно провести два десятка торможений со скорости 80 км/ч до 30 км/ч с интервалом между циклами в 30 секунд. Таким образом, происходит первоначальная притирка тормозов. Также нужно обращать внимание на качество тормозной жидкости. Она очень гигроскопична, а появление в ней влаги приводит к снижению «точки кипения» — температуры, при которой тормозная жидкость закипает. Это провоцирует образование паровых пробок и отрицательно сказывается на безопасности. Даже наличие 3 % влаги в тормозной жидкости может понизить точку кипения на 100о C. Большинство автопроизводителей рекомендуют заменять тормозную жидкость раз в два года или через 40 000 км пробега.

Колодки Ferodo

Поделитесь в соцсетях:

Описание бренда

Вначале пару слов непосредственно о производителе. Компания Ferodo была образована в конце 19 века в Европе и занималась выпуском тормозных систем для гужевых повозок, а потом и для автомобилей. В настоящее время производят следующие виды продукции:

Компания выпускает описанные товары не только для использования в легковых, но и в коммерческих, а также спортивных автомобилях (выпускаются также колодки для мотоциклов). В настоящее время колодками Ferodo пользуются как производителя тормозных систем, такие фирмы как Lucas, Ate, Brembo, Bosch, Wabco, так и всемирно известные автопроизводители — Mercedes, Rolls Royce, Rover, Opel, VW, Audi, Ford, Ferrari, Fiat, Citroen, Nissan, Peugeot, Renault, Lancia, Daewoo, Honda, Jaguar, Mazda, Seat, Skoda, Suzuki, Toyota. Еще одним подтверждением высокого качества товаров Ferodo является тот факт, что на спортивных машинах Ferrari и Jaguar и используются тормозные накладки Ferodo.

Разнообразие тормозных колодок Ferodo

Производитель Ferodo на сегодняшний день выпускает три основных типа тормозных колодок. В частности:

Отличительной особенностью колодок FERODO PREMIER является тот факт, что они изготовлены для 99% коммерческого транспорта, и состоит на данный момент из 240 разнообразных позиций. Таким образом, колодки FERODO PREMIER можно купить практически для любого коммерческого транспорта.

Выбор колодок Феродо

Выбор передних и/или задних тормозных колодок, выпущенных под торговой маркой Ferodo, в настоящее время проще всего сделать с помощью электронного каталога. Его можно найти на официальном сайте производителя или на ресурсах его партнеров (дилеров). На сайте есть специальный сервис, где из выпадающих списков вы можете выбрать марку и модель автомобиля, год его выпуска, тип и объем установленного двигателя. На основании этих данных система в автоматическом режиме предложит для вас возможные варианты тех или иных тормозных колодок. Это могут быть обычные колодки или относящиеся к серии Ferodo Premier.

Другой вариант подбора заключается в том, что если вы уже знаете из документации, какие именно колодки установлены у вас на автомобиле. В этом случае у вас не возникает необходимости пользоваться электронным каталогом, а можно просто по уже готовому номеру артикула тормозные колодки Ferodo в интернет-магазине или приобрести их в ближайшей торговой точке.

Преимущества и недостатки тормозных колодок Ferodo

Тормозные колодки Ferodo отличаются от своих конкурентов следующими преимуществами:

Однако есть у колодок Ferodo и недостатки. К ним относится:

Большая популярность тормозных колодок Ferodo,3 их повсеместное распространение, а также многочисленные положительные отзывы автовладельцев позволяют говорить о том, что преимуществ у данных изделий гораздо больше и они более существенны. Поэтому можете смело покупать их на любой автомобиль, то будь то обычная легковая машина или коммерческий транспорт. Но приобретая всегда обращайте на упаковку и что внутри, так как всегда есть вероятность попасть на поддельный товар.

Как отличить подделку Ferodo

В связи с тем, что торговая марка Ferodo является весьма популярной и распространенной среди

Поддельные колодки с цветными болтами

автолюбителей по всему миру, то в настоящее время существует немало подделок, которые по качеству значительно хуже оригинала, но отличить их бывает не всегда просто. Однако существует несколько несложных советов, которые помогут вам минимизировать вероятность покупки поддельного товара.

В первую очередь убедитесь, что коробка, в которую упакована покупка, не должна быть вскрыта, а защитная наклейка не должна быть повреждена. Дело в том, что защитная наклейка с кодом сделана из такого материала, который рвется при малейших попытках оторвать его от поверхности и/или заменить на другой.

Далее существует три способа проверить подлинность покупки по коду, имеющемуся на упомянутой ленте. В частности:

Существует еще ряд защит упаковки от подделки с помощью кода безопасности, нанесенного на голографическую наклейку PRIOSPOT. Так, к ним относится:

Как видите, компания Ferodo достаточно скрупулезно относится к защите произведенных ею изделий. Однако несмотря на это, все же лучше покупать тормозные колодки Ferodo в проверенных магазинах, в том числе, в интернет-магазинах. А лучше всего это делать у официальных дилеров. Это минимизирует вероятность покупки поддельных запчастей.