Окалина после термообработки что это

MetalloPraktik.ru

Технология производства металлопроката | Опыт. Исследования. Результаты.

Механизм образования железной окалины на поверхности стали

На поверхности стального проката всегда присутствует окисный слой. Состав и структура окисных соединений будет зависеть от марки стали, состава окружающей среды, температуры, режима термообработки, наличия и количества окислителей, например кислорода и ряда других факторов.

В сухой воздушной среде при низких температурах возникают очень тонкие окисные пленки, которые невозможно увидеть даже при увеличении поверхности металла под микроскопом. При увеличении температуры толщина окисного слоя увеличивается, и получаются хорошо различимые окисные слои.

При производстве проката поверхность металла часто подвергается высокотемпературному воздействию в присутствии кислорода воздуха, что приводит к образованию толстого многослойного окисного слоя, называемого окалиной.

Поэтому, в данном случае оксидная пленка, практически состоит из магнетита и гематита.

Восстановление полученной оксидной пленки происходит по реакциям:

Восстановленный слой состоит из практически чистого железа.

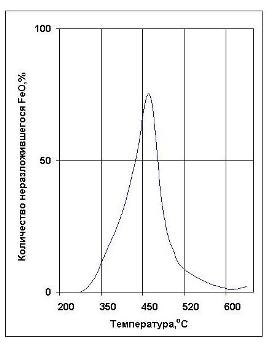

Зависимость скорости превращения окислов от температуры представлена на рисунке 1.

Рисунок 1- Зависимость скорости превращения окислов от температуры

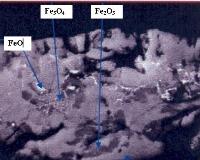

Строение окалины на поверхности проката в основном соответствует правилу последовательности превращений. Сначала к металлу примыкает вюстит, затем магнетит, и затем внешний слой — гематит. Вюстит легко растворим в минеральных кислотах, в отличие от магнетита и гематита. Магнетит в меньшей степени растворяется в кислотах. Гематит же считается нерастворимым соединением.

Трехслойное образование железной окалины получается только при температуре свыше 570 о С и при высоком содержании кислорода, а также при быстром охлаждении. В других условиях образуется двухслойная или однослойная железная окалина. Если окисление железа проходит при температуре меньше 570 о С, то слой вюстита образуется в виде очень тонкой пленки под слоем окалины, которая состоит из магнетита и гематита. Чем ниже температура, тем тоньше слой вюстита. Если процесс окисления происходит при температуре 700 о С, то толщина слоя вюстита будет 100 мкм, слоя магнетита 10 мкм, а гематита — 1 мкм. Если окалина образуется при низком содержании кислорода и высоком содержании водяного пара или окислов углерода, особенно при температуре свыше 1000 о С, то в составе окалины не обнаруживают гематита, так как он восстанавливается.

Структура железной окалины, получающейся в промышленных условиях всегда более сложная. Это связанно с влиянием различных легирующих элементов, находящихся в стали, неравномерностью состава стали и особенностями производства металла.

Например, условия, определяющие образование прокатной окалины на горячекатаном прокате, зависят также и от режима работы стана горячей прокатки. Перед чистовой группой клетей окалина удаляется водой. Но, при прохождении металла через чистовую группу клетей, и в процессе охлаждения металла, прокатная окалина образуется вновь. И, в зависимости от условий прохождения металла, существует несколько различных типов окалины на горячекатаном металле.

Технологии, секреты, рецепты

Имитация черного дерева (протрава).

Гладко обструганное черное (эбеновое) дерево имеет чистый черный цвет без блеска и обладает столь мелким строением волокон, что последнее невозможно увидеть невооруженным глазом. Удельный вес этого дерева очень велик. Полируется черное дерево настолько хорошо, что отполированная поверхность е. Подробнее

Имитации орехового дерева (протрава).

Обыкновенное ореховое дерево имеет светло-бурый оттенок, который даже после полирования выглядит не очень красиво. Поэтому натуральному ореховому дереву следует придать более темный тон, что достигается обработкой раствором марганцовокислого калия. Как только дерево высохнет, этот раствор наносят втори. Подробнее

Имитации розового дерева (протрава).

Розовое дерево отличается темно-красными жилками. Для имитации этого дерева берется клен, как наиболее подходящий по своему строению. Кленовые дощечки или фанеры должны быть тщательно отшлифованы, прежде чем идти в обработку, так как только в этом случае они хорошо прокрашиваются.

Имитация дубового дерева (протрава).

Варят в течение часа смесь из 0,5 кг кассельской земли, 50 г поташа в 1 литре дождевой воды, затем полученный темный отвар процеживают через полотно и варят до сиропообразного состояния. После этого выливают ее в совершенно плоские ящики из жести (крышки из-под жестянки), дают затвердеть и измельчают при. Подробнее

Имитация красного дерева (протрава).

Имитация палисандрового дерева (протрава).

Палисандровое дерево имеет темно-бурую окраску с характерными красноватыми жилками. Так как ореховое дерево ближе всего к палисандровому, то для имитации последнего и берут ореховое, с другими сортами дерева не получается такой красивой подделки.

Ореховое дерево сначала шлифуют пемзой, а потом р. Подробнее

Имитация серого клена (протрава).

В качестве серой протравы для дерева хорошо использовать растворимую в воде прочную и легкую анилиновую краску нигрозин. Раствор 7 частей нигрозина в 1000 частях воды окрашивает дерево в красивый серебристо-серый цвет, который настолько прочен, что даже по прошествии двух лет нисколько не изменяется.

Методы удаления окалины с поверхности металла

Неудаленная окалина, всякого рода загрязнения, плохая отделка поверхности деталей резко снижают коррозионную стойкость металла. Поэтому с поверхности деталей следует полностью удалять даже следы окалины, а также мельчайшие частички железа.

В практике применяют химические, электрохимические и механические способы удаления окалины.

К химическим и электрохимическим способам относятся травление, пассивирование и электролитическое полирование, а к механическим — галтовка, крацевание, шлифование и полирование.

Коррозионная стойкость полированной поверхности значительно выше, чем шлифованной или травленой (непассивированной). Поэтому в процессе отделки деталей из нержавеющих сталей следует добиваться высокой чистоты поверхности и полного сглаживания мельчайших неровностей.

Аустенитные хромоникелевые стали хуже шлифуются и полируются, чем хромистые стали. Многие детали, применяемые в машиностроении, подлежат отделке. Поэтому с двухфазных сталей типа 08Х22Н6Т окалину целесообразно удалять механическими способами, так как при химических в результате вытравливания ферритной фазы поверхность металла становится шероховатой и ее дополнительно требуется шлифовать и полировать.

Травление и пассивирование.

Процесс травления состоит из следующих операций: обработки в щелочном расплаве, промывки в холодной проточной воде, травления в растворе кислоты, промывки, пассивирования, промывки, протирки и сушки.

При обработке в щелочном расплаве окись хрома взаимодействует со щелочью:

Сr2O3 + 2NaOH → 2NaCrO2 + Н2O.

Хромит натрия при окислении селитрой переходит в легко растворимый в воде хромат натрия:

2NaCrO2 + 3NaNО3 + 2NaOH → 2Na2CrO4 + 3NaNO3 + H2O.

Входящие в состав окалины окислы железа и хромит железа окисляются селитрой:

Эти химические реакции вызывают изменение структуры окалины, в результате чего она легко разрушается.

Щелочной расплав состоит из 60—70% едкого натра, 25— 35 % натриевой селитры и 5 % поваренной соли. Металл выдерживают в расплаве 5—25 мин при 450—500 °С.

Детали перед загрузкой в расплав тщательно просушивают. В процессе обработки металла в расплаве окалины частично отслаивается и оседает в виде шлама на дно ванны. Оставшуюся окалину после промывки удаляют травлением в растворе, содержащем 10—18% серной кислоты (плотность 1,84) с добавкой 3—8 % поваренной соли, или в растворе, содержащем 20% серной кислоты, 1,5% азотнокислого натрия и 2,5% поваренной соли. Продолжительность травления 3—5 мин, температура раствора 70—80 °С. При травлении хромистых нержавеющих сталей типа 1X13, Х17, Х25 и Х27 температура раствора должна быть 50—60 °С.

Окислы, образующиеся на поверхности стали в процессе сварки, и травильный шлам можно удалять в 15—20%-ном растворе перекиси водорода. Продолжительность процесса 5—10 мин, температура раствора комнатная. Помимо травильных качеств, раствор перекиси водорода обладает хорошими пассивирующими свойствами. Перекись водорода при взаимодействии с окислами металлов быстро разлагается, в связи с чем значительно повышается ее расход, и травление в указанном растворе требует больших затрат.

Для удаления ржавых пятен, образующихся на изделиях в процессе хранения, можно применять 10%-ный раствор лимоннокислого натрия.

Осветление стали Х18Н10Т с целью очистки поверхности от цветов побежалости, окислов и неудаленного травильного шлама можно осуществлять в 30%-ной перекиси водорода при температуре 55—65 °С или в смеси, состоящей из 25 мл/л 30%-ной перекиси водорода и 75 мл/л азотной кислоты (плотность 1,32) при температуре 20—60 °С. Скорость удаления травильного шлама резко возрастает при повышении температуры растворов.

Осветление стали 10Х17Н13М2Т с целью удаления окислов после сварки металла рекомендуют выполнять пастой следующего состава: 200 г/л H2SO4, 20 % NaCl и 400 г/л асбеста, а пассивацию сплава 06ХН28МДТ после шлифования металла — в 19%-ной серной кислоте, содержащей 0,1 % перекиси водорода.

Анодное травление можно также осуществлять в 10%-ном водном растворе серной кислоты при плотности тока 10— 20 А/дм 2 в течение 2—10 мин. Температура комнатная. В качестве катодов применяют свинцовые пластины или пластины из нержавеющей стали.

Химическое травление.

Удалять окалину после термической обработки с нержавеющих хромоникелевых сталей можно химическим травлением в водном растворе 4%-ной азотной кислоты (плотность 1,35), 36 %-ной соляной кислоты (плотность 1,19). Температура раствора 35—50 °С, продолжительность травления 3—6 мин.

Травление пастами.

Данный вид очистки применяют для листового проката из двухслойной стали, например нержавеющей стали Х18Н10Т и Ст3.

Травильную пасту приготовляют из 200—250 г/л H2SO4, 150—175 г/л NaCl и 15—20 г/л NaNО3. В раствор вводят измельченную огнеупорную глину до получения сметанообразной консистенции.

Пасту наносят кистью на поверхность коррозионностойких листов, затем их укладывают горизонтально и выдерживают в течение суток. После чего пасту смывают водой и биметалл травят по режиму для углеродистой стали в течение 10—15 мин, промывают, пассивируют и сушат.

Для слабого травления (удаления оксидов) рекомендуют насыщенные водные растворы сульфата меди, сильно подкисленные соляной кислотой. Для травления применяют также царскую водку (смесь концентрированных кислот): 3 ч. НС1 + 1 ч. HNО3.

Одновременное травление и окрашивание в темный цвет поверхности нержавеющих сталей достигается в растворе, содержащем 250 см 3 концентрированной НС1 и 750 мл воды, в который добавляют 50 г нитрата висмута и 50 г теллуристой кислоты. Для этих же целей (травление и окраска) можно использовать смесь, состоящую из концентрированного раствора 800 мл FeCl3 и концентрированной НС1 (20 мл).

Химическое клеймение деталей из стали типа Х18Н10Т проводят в растворе следующего состава:

Клеймо наносят резиновым штампом, смачивая его о подушечку из листового асбеста или пористой резины. Раствор следует хранить в стеклянной банке с притертой пробкой.

Электролитическое полирование.

Сущность этого способа заключается в анодной обработке поверхности металла в специальных электролитах.

Селен (металлический), 4г

Поверхность металла сглаживается в результате растворения выступающих участков. При электролитическом полировании удаляются лишь мелкие шероховатости (второго порядка). Поэтому изделия после грубой обработки резцом ми изделия, имеющие глубокие впадины на поверхности (шероховатости первого порядка), перед электрополированием должны предварительно подвергаться механической обработке и иметь поверхность, соответствующую 7—8-му классу чистоты обработки.

Химическое полирование.

Для химического полирования аустенитных сталей может быть применен раствор следующего состава: 4 объема соляной кислоты, 1 объем азотной кислоты, 0,5 объема серной кислоты, 5 г/л уксусной кислоты, температура раствора 80—150 °С.

Для химического полирования хромистых и хромоникелевых нержавеющих сталей, а также углеродистых сталей готовят раствор фосфорной кислоты, который медленно нагревают до 250 °С, при этом фосфорная кислота частично переходит в пирофосфорную. Реакция продолжается 1,5 ч (ее окончание определяют по прекращению выделения газа). Затем кислоту быстро охлаждают и добавляют около 10% серной кислоты. Чем больше содержание углерода в стали, тем меньше добавляют кислоты. Полирование проводят при 200 °С в течение 1 —10 мин. После пассивирования, электролитического или химического полирования необходима нейтрализация остатков кислоты на деталях, которую осуществляют в 1—3%-ном растворе кальцинированной соды с последующей промывкой и сушкой.

Дли химического полирования пружин из стали 12Х18Н10Т рекомендуют раствор следующего состава:

Температура раствора 65—70 °С, выдержка 5—30 мин. После электролитического (или химического) полирования получают поверхность с высокой отражательной способностью,

Азотная кислота (плотность 1,4), мл 40

Соляная ( плотность 1,19), мл 70

Серная ( плотность 1,84), мл 230

Клей столярный, г/л 10

Хлористый натрий, г/л 5—6

Краситель кислотный черный, г/л 5—6

которая не загрязняется остатками полировальных веществ. Такому полированию подвергают, предварительно хорошо отшлифованную поверхность. Вместе с тем электролитическое (и химическое) полирование имеет существенный недостаток: детали, подвергнутые сильной деформации, приобретают шероховатую поверхность, а сварные швы, невидимые при механическом полировании, резко выявляются.

Крацевание.

Крацевание применяют для удаления разрыхленного слоя окалины и шлама с поверхности изделий сложной конфигурации.

Поверхность изделий во время крацевания смачивают 3— 5%-ным раствором кальцинированной соды или полировочной известью.

Галтовка.

Эту операцию осуществляют перед шлифованием для удаления с поверхности металла различных загрязнений, травильного шлама, грубых неровностей и заусенцев.

Различают галтовку мокрую и сухую. В первом случае детали обрабатывают с абразивными материалами, к которым добавляют 2—3%-ный раствор соды, во втором —с сухими абразивными материалами.

Не допускается обработка деталей, выполненных из коррозионностойких сталей, шариками из обычной стали.

Гидроочистка.

К гидроочистке относятся гидрошлифование и гидрополирование.

На большинстве установок гидроочистки все операций, за исключением загрузки и выгрузки деталей, механизированы.

Детали шлифуются и полируются в перфорированных барабанах, при этом устраняется ручная отделка на войлочных кругах. Чистота поверхности повышается до 8—9-го класса.

Жидкостному шлифованию и полированию подвергают мелкие детали (массой до 500 г) после штамловки, литья, механической обработки с чистотой поверхности не ниже 4—6-го классов.

При вращении барабана детали и шлифующий материал перемешиваются и взаимно притираются. Барабан с отверстиями диаметром 3—5 мм выполнен из винипласта, ванна из стали Ст3 внутри облицована винипластом.

Все металлические детали крепления, привод форсунки, баки, мешалки, змеевики и сопла (при струйной подаче жидкости) должны быть выполнены из коррозионностойкой стали, пластмассы или стекла.

Установка должна быть предназначена специально для отделки коррозионностойких сталей. Не допускается одновременная загрузка деталей из обычных сталей.

В качестве рабочей жидкости применяют кипяченую воду, добавляя 0,1—0,2 % нейтрального мыла и 0,1—0,2 % кальцинированной соды. Температура раствора 25—45 °С.

При шлифовании в качестве абразивного материала используют бой электрокорундовых кругов зернистостью 150—180. Барабан загружают из расчета 2 ч. (по массе) абразивного материала и 1 ч. (по массе) деталей.

При полировании применяют фарфоровый бой, иногда добавляют шарики из коррозионностойкой стали (Х17Н2 или Х18). Соотношение полирующих материалов и деталей в барабане примерно то же, что и при шлифовании.

В процессе жидкостного шлифования и полирования не допускается загрязнение раствора металлической пылью, ржавчиной, а также применение в качестве абразивного материала наждака и других веществ, содержащих окислы железа.

Данный процесс обработки широко применяют на машиностроительных заводах легкой и пищевой промышленности при обработке точеных, литых и штампованных деталей различной конфигурации, изготовленных не только из коррозионностойких, но и из углеродистых сталей, а также меди, титана и их сплавов.

Шлифование и полирование.

Шлифование осуществляют для предварительной подготовки поверхности металла перед полированием.

При шлифовании острорежущие грани зерен абразива сглаживают крупные неровности на поверхности деталей, однако при этом остаются риски. Шлифование выполняют на станках с вращающимися кругами (главным образом фетровыми), на поверхность которых наклеивают абразивный материал.

Детали из коррозионностойких сталей перед шлифованием и механическим полированием следует декапировать в 5— 8%-ном растворе азотной кислоты для удаления всех следов, оставленных инструментом.

При шлифовании и полировании необходимо учитывать состав стали, ее структуру и физико-химические свойства.

Аустенитные стали следует шлифовать с давлением образца на круг 3,0—7,5 МН/м 2 (30—75 кгс/см 2 ), дальнейшее увеличение давления уменьшает чистоту поверхности металла. При шлифовании хромистых (мартенситных) сталей давление образца на круг не сказывается на чистоте поверхности и практически может повышаться до 25 МН/м 2 (250 кгс/см 2 ). Шлифование коррозионностойких сталей следует вести кругами с абразивным порошком, предварительно просаленным жировыми веществами.

Из абразивных материалов при шлифовании и полировании коррозионностойких сталей наиболее широко используют корунд, содержащий 99 % А12О3. Для получении поверхности высокого качества шлифование и полирование следует вести с большим числом переходов и последовательным применением абразивов соответствующих номеров.

Горячекатаный металл шлифуют кругами с тремя переходами абразива № 60—80, 100—120, 150—200. Полируя холоднокатаный лист, обработку ведут с двумя переходами (№ 250 и 300).

При шлифовании камнями нужно чаще править круги (так как они быстро засаливаются) и применять интенсивное охлаждение. При чистовом полировании коррозионностойких сталей для получения зеркальной поверхности применяют войлочные круги, а также круги, сшитые из дисков эластичной кожи и ткани.

Полирование устраняет неровности, которые остаются после шлифования, и поверхность металла приобретает зеркальный блеск.

Его осуществляют на том же оборудовании, что и шлифование. При полировании коррозионностойких сталей применяют известковые, алюминиевые и хромовые пасты. Наилучшими из хромовых паст являются пасты, состоящие из окиси хрома, так называемые пасты ГОИ (различают грубые, средние и тонкие).

При шлифовании и полировании коррозионностойких сталей такие материалы, как наждак, содержащий до 35 % окиси железа, карборунд с небольшим количеством графита, крокус и железный сурик, применять нельзя. Окислы железа в пастах вызывают появление ржавчины, а графит науглероживает поверхность деталей, что может сделать металл склонным к межкристаллитной коррозии. По этим же причинам не следует применять наждачную и особенно крокусную пасту.

Пассивность, а следовательно, и коррозионная стойкость коррозионностойких сталей связаны не только с состоянием поверхности металла, но и со структурой. Поэтому для снятия наклепа и напряжений металл следует подвергать закалке. После термической обработки окалина должна быть полностью удалена. Однако в процессе межоперационного хранения на поверхности коррозионностойких сталей иногда образуются ржавые участки, которые необходимо удалить промывкой в 10%-ном растворе лимоннокислого натрия. Для очистки не следует применять металлические щетки из обычной углеродистой проволоки. Необходимо помнить, что любые частицы железа, остатки окалины, окислы после сварки могут вызвать образование ржавчины.

Обезжиривание и пассивирование.

После окончательной механической обработки с целью повышения коррозионной стойкости деталей следует производить обезжиривание и пассивирование их с тщательной промывкой в горячей воде.

Обезжиривание (удаление жировых загрязнений) осуществляют в одном из следующих растворов, г/л:

2. К2СО3 или Na2CО3 — 15—25

NaOH — 5—10

Температура растворов 80—90 °С и выше.

Пассивирование — создание тонкой пленки окислов на поверхности металла — происходит в результате его обработки в 5 %-ной азотной кислоте при температуре раствора 50—60 °С в течение 3—5 мин.

Покрытия.

На детали из нержавеющих сталей типа Х18Н10Т можно наносить металлические покрытия.

Источник:

Туфанов Д.Г. Коррозионная стойкость нержавеющих сталей, сплавов и чистых металлов.М.: Металлургия, 1990.

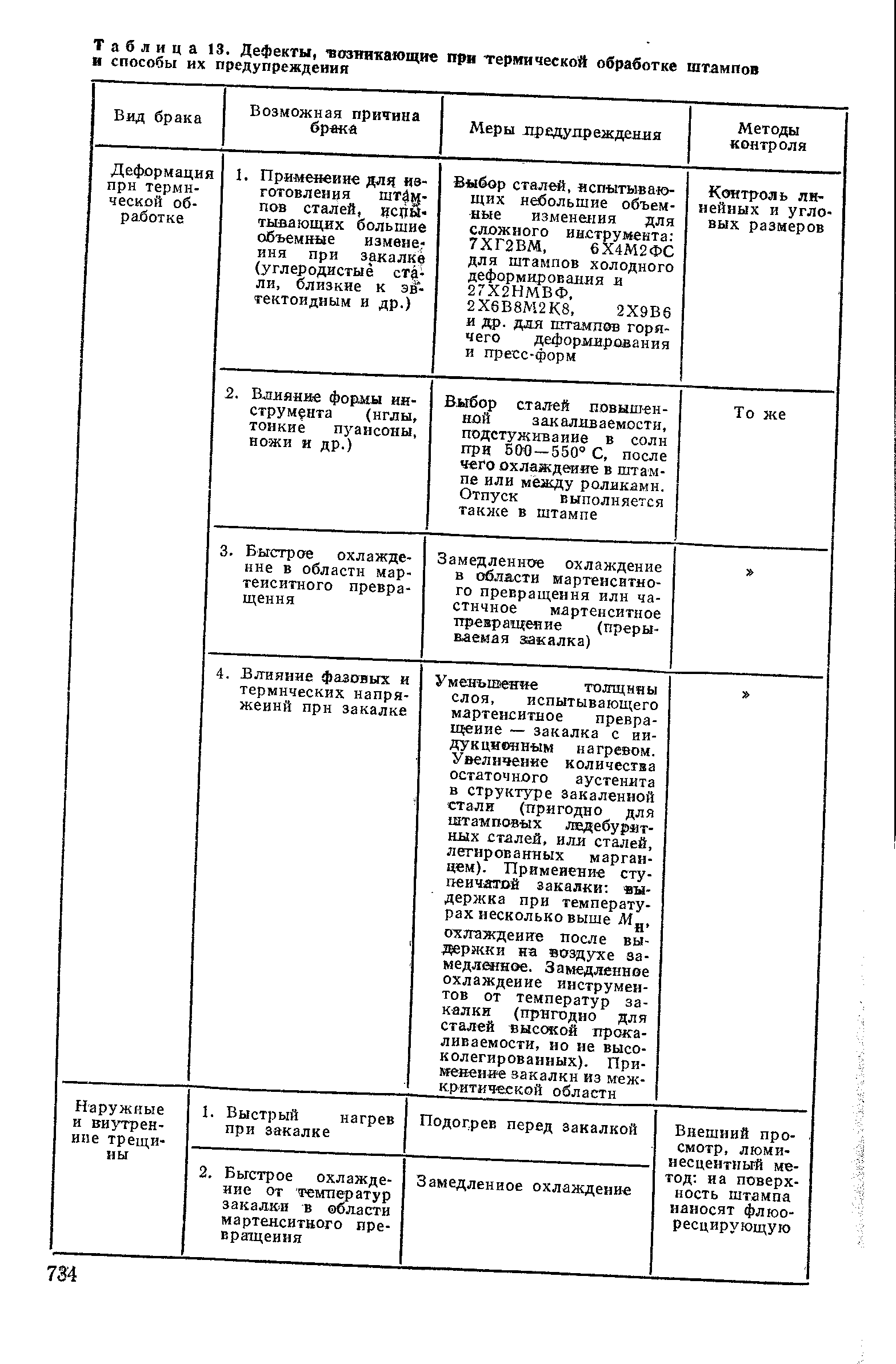

Дефекты, возникающие при термической обработке и их устранение

Неправильно проведенная закалка стали приводит к дефектам (браку изделия). Наиболее распространенные из них:

В этой небольшой статье мы детально рассмотрим каждый из этих потенциальных дефектов закаленной стали.

Недостаточная твердость

Недостаточная твердость закаленного изделия появляется в результате неправильно выбранной температуры закалки или недостаточно интенсивного охлаждения. Скажем, при закалке доэвтектоидных сталей недостаточная твердость может получиться в результате того, что температура закалки была ниже АС3 и в структуре стали сохранился феррит.

Кроме того, в доэвтектоидной стали пониженная твердость может быть результатом перегрева. Образование при этом крупноигольчатой структуры мартенсита, помимо пониженной твердости, вызывает понижение ударной вязкости.

В заэвтектоидных сталях недостаточная твердость закаленного изделия может также являться результатом перегрева и образования крупноигольчатого мартенсита.

Образование мягких пятен

Образование мягких пятен может являться результатом неравномерного охлаждения, соприкосновения деталей друг с другом в процессе охлаждения, наличия жировых пятен на поверхности изделия и неоднородности структуры.

Исправляется такой брак повторной закалкой изделия. Неоднородность структуры устраняется предварительной его нормализацией.

Окисление и обезуглероживание

Такой брак термической обработки неисправим, но если позволяет припуск на механическую обработку, то окисленный и обезуглероженный слой удаляют шлифовкой.

Для предотвращения этого вида брака нагрев изделий рекомендуется проводить в печах с нейтральной атмосферой либо в жидких средах.

Пережог

Пережог наступает при весьма высоких температурах нагрева, близких к температуре плавления, поэтому имеет место проникновение кислорода внутрь металла и образование окислов, располагающихся по границам зерен, или даже оплавление металла по границам зерен. Это нарушает сплошность металла, и, как результат, он становится не пригодным для применения. Такой брак термической обработки также неисправим.

Закалочные трещины

Закалочные трещины могут являться результатом слишком быстрого и неравномерного нагрева, либо слишком быстрого охлаждения, либо наличия на детали резких переходов сечений, где возникают большие внутренние напряжения, приводящие к растрескиванию.

Они могут получиться и в том случае, если после закалки деталь сразу не подвергли отпуску для снятия внутренних напряжений.

Для устранения растрескивания деталей при закалке необходимо обеспечить равномерный и более медленный нагрев, использовать закалку с одстуживанием (в двух средах или ступенчатую), отпускать изделия непосредственно после закалки и т.д.

Деформация и коробление

Такие дефекты закаленной стали происходят в связи с тем, что структуры имеют различный удельный объем. Это следует учитывать при назначении допуска на шлифовку. Например, удельный объем мартенсита больше, чем удельный объем перлита. Также форма различных деталей под влиянием структурных напряжений изменяется иначе, чем под влиянием термических напряжений.

Тела простой формы после деформации и правильное положение положение деталей при погружении их в закалочный бак

Для предотвращения деформаций и коробления необходимо обеспечить медленное охлаждение в интервале мартенситного превращения путем ступенчатой и изотермической закалок, закалки.