какая величина суммарного зазора между передним упором и упорной плитой и задним упором и корпусом

Вагонник

понедельник, 24 февраля 2014 г.

Конструкция упоров, ударной розетки, центрирующего прибора, расцепного привода, тягового хомута, крепление клина тягового хомута, требования в эксплуатации

Во время технического обслуживания вагонов при подготовке поездов к следованию, а также вагонов под погрузку исправность поглощающего аппарата контролируется по расстоянию между упором головы автосцепки и ударной розеткой, которое должно находиться в пределах 110-150 мм в не заторможенном состоянии поезда. Суммарный зазор между передним упором и упорной плитой, и задним упором и корпусом аппарата должен быть не более 5 мм.

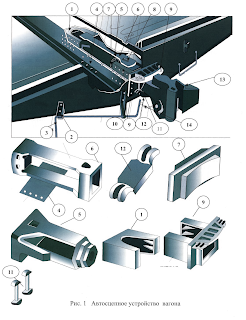

Передний и задний упоры (см. рис. 1, фото).

Передний 9 и задний 1 упоры (объединенные упорные угольники), расположенные между вертикальными стенками хребтовой балки, передают нагрузку на раму вагона, при этом тяговые усилия от поглощающего аппарата передаются на передний упор через упорную плиту 7, а задний упор воспринимает ударные нагрузки непосредственно от корпуса поглощающего аппарата.

Ударная розетка (см. рис. 1, фото).

Ударная розетка 9 предназначена для усиления концевой балки вагона и восприятия в некоторых случаях части удара непосредственно от автосцепки наряду с поглощающим аппаратом.

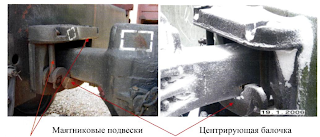

Ударная розетка объединена с передним упором в одной отливке, в верхней части имеет отверстия для прохода нижних и опорные площадки для верхних головок маятниковых подвесок, ребра для восприятия ударов от головки автосцепки, а в нижней части углубление для ограничения продольных перемещений центрирующей балочки.

Центрирующий прибор (см. рис.1, фото).

Центрирующий прибор, состоящий из двух маятниковых подвесок 11 и центрирующей бал очки 12. Центрирующая балочка имеет плоскость, переходящую в расположенный под прямым углом к ней ограничитель, который при установке балочки на вагон, заходит за вертикальную стенку ударной розетки. Ограничитель удерживает балочку на месте во время продольных перемещений автосцепки, а боковые ограничители не допускают выхода автосцепки за пределы опорной плоскости при отклонении ее в приподнятом состоянии. Крюкообразными выступами балочка опирается на маятниковые подвески.

Автосцепки восьмиосных и длиннобазных вагонов являются полужесткими, т.к. имеют ограничители, препятствующие разъединению их при больших относительных перемещениях, в том числе и при прохождении горба сортировочных горок. В центрирующем приборе этих вагонов находится подвижная плита с направляющими, на которую опирается корпус автосцепки. Подвижная плита опирается на пружины (см. фото выше), которые предварительно затянуты болтами. Возврат сцепных приборов в центральное положение после горизонтальных отклонений осуществляется за счет удлиненных маятниковых подвесок.

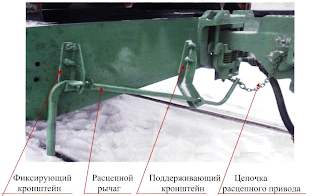

Расцепной привод (см. рис.1, фото).

Расцепной провод служит для расцепления автосцепок и постановки механизма автосцепки в положение на «буфер» (соединение автосцепок без сцепления) и состоит из расцепного рычага 3, цепи 14, фиксирующего 2 и поддерживающего кронштейнов 10, укрепленных на концевой балке рамы вагона болтами с гайками, контргайками и шплинтами.

Расцепной рычаг предназначен для расцепления автосцепки, имеет короткое плечо с отверстием для регулировочного болта, стержень и рукоятку. Между стержнем и коленом приварен ограничитель перемещений.

Поддерживающий кронштейн поддерживает расцепной рычаг, стержень которого проходит через отверстие в нем.

Фиксирующий кронштейн удерживает рычаг в расцепленном и нормальном положениях. В нормальном положении плоская часть расцепного рычага находится в прямоугольном пазу отверстия

Цепь расцепного привода состоит из регулировочного болта с гайкой, контргайкой и шплинтом, круглого звена, удлиненного звена для соединения с валиком подъемника автосцепки и промежуточный звеньев.

Длина цепи считается нормальной, если при таком положении автосцепки и рычага замок утоплен в карман и не выступает за плоскость ударной стенки зева. Если при постановке рычага «на буфер» замок полностью утоплен в карман и упирается в серповидный прилив с внутренней стороны стенки малого зуба, то цепь коротка и, ее надо удлинить за счет свертывания гайки с регулировочного болта, а в случае нехватки длины болта нарастить цепь новыми промежуточными звеньями.

При длинной цепи, когда рычаг установлен на полочку кронштейна (положение «на буфер»), а замок не ушел в карман корпуса и выступает за ударную стенку зева, цепь укорачивают подкручиванием гаек регулировочного болта, а при недостатке длины резьбы уменьшают число звеньев цепи. При этом все звенья цепи, по окончанию регулировки длины ее, должны быть заварены газовой сваркой (электросварку разрешается применять только для удлиненного соединительного звена).

Поддерживающая планка (см. рис.1, фото).

Поддерживающая планка 4 удерживает тяговый хомут в горизонтальном положении, а через него корпус автосцепки на определенной высоте от головки рельса, крепится к нижним полкам хребтовой балки восемью болтами диаметром 22 мм с гайками, контргайками и шплинтами. Допускается крепление десятью болтами диаметром 20 мм. Имеет привалочную и опорную плоскости. В зависимости от конструкции вагона планки устанавливаются прямые или изогнутые вниз или выгнутые вверх.

Тяговый хомут ( см. рис.1, фото).

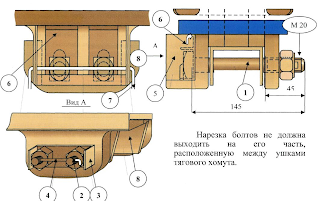

Тяговый хомут 6 через клин 8 передает поглощающему аппарату тяговое усилие от автосцепки, состоит из головной и задней опорной частей, которые соединены между собой верхней и нижней тяговыми полосами. Внизу головной части находятся приливы с отверстиями для болтов, поддерживающих клин.

В автосцепном устройстве восьмиосных вагонов соединение автосцепки с тяговым хомутом выполнено посредством цилиндрического валика, при этом между валиком и хвостовиком автосцепки устанавливается вкладыш, а валик удерживается от выпадения с помощью планки, проходящей через отверстия в переднем упоре. Расстояние между внутренними поверхностями соединительных планок увеличено, что позволяет автосцепке отклоняться от продольной оси на больший угол. Расстояние между верхней и нижней тяговыми полосами 252 мм, что необходимо для размещения поглощающего аппарата типа Ш-2-Т.

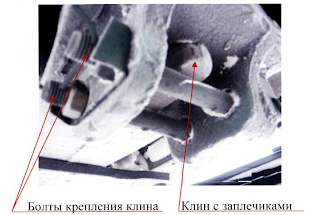

Клин тягового хомута.

Клин тягового хомута в нижней части имеет заплечики, которые удерживают его от выжимания вверх, упираясь в кромки отверстия хомута.

Клин вставляют снизу через отверстие в головной части хомута и хвостовика автосцепки и устанавливают два болта 1, под которые устанавливают запорную шайбу 6, разгибая ее до упора в нижнюю тяговую полосу хомута (в целях исключения поднятия болтов выше предохранительного козырька).

Под гайки 2 болтов 1 устанавливают запорную планку 3, которую после затяжки гаек и постановки проволочного фиксатора 4 длинной 120 мм загибают на грани гаек. Для дополнительной блокировки болтов со стороны их головок, к приливу тягового хомута привариваются стенки 5, (стенки могут быть отлиты при изготовлении хомута) и через отверстия в них пропускается проволока 7 диаметром 5 мм, концы которой загибают под углом не менее 90 °.

В автосцепном устройстве с поглощающим аппаратом бесхомутовой конструкции типа Ш-6-ТО-4 соединение автосцепки с тяговым хомутом выполнено посредством клина без заплечиков. Поскольку отверстия под клин хомутовой части этих аппаратов имеют увеличенные размеры и клин с заплечиками может попасть в отверстие, нарушив тем самым взаимодействие деталей, устанавливают поддерживающую планку 8 через отверстия, в которой пропускают поддерживающие болты, закрепляя их от выпадания, как указано выше. Головки и торцы болтов окрашивают белой краской. Запрещается наличие клина с заплечиками, отсутствие предохранительной планки в узле крепления тягового хомута, выход вкладышей крепления крышки поглощающего аппарата за наружные плоскости боковых стенок корпуса.

В связи с затрудненным доступом осмотра состояния клина поглощающего аппарата Ш-6-ТО-4 ОРВ обязаны обращать особое внимание на вагоны, имеющие окрашенные головки болтов крепления клина аппарата, в момент их перестановки (выводки) из сортировочного парка в парки отправления или при прибытии поезда на станцию. Во время осмотра вагонов поезда сходу ОРВ должны контролировать выход автосцепки более установленного размера (т.е. возможный излом клина в процессе роспуска с сортировочной горки с нарушением технологии роспуска и др.).

Крепление клина тягового хомута поглощающего аппарата Ш-6-ТО-4

В связи с тем, что клин тягового хомута в отличие от серийной установки перемещается по удлиненному отверстию, во избежание выпадения клина и истирания крепежных болтов, необходимо особое внимание обращать на наличие планки, а также на наличие на планке металлической стружки.

Внешние признаки излома соединительного клина поглощающего аппарата Ш-6-ТО-4:

Вагонник

вторник, 4 марта 2014 г.

Порядок обслуживания эластомерных поглощающих аппаратов

ПОРЯДОК СЕРВИСНОГО ОБСЛУЖИВАНИЯ ЭЛАСТОМЕРНЫХ ПОГЛОЩАЮЩИХ АППАРАТОВ

При подготовке поездов на ПТО, ППВ и осмотре вагонов под погрузку у эластомерного аппарата контролируется расстояние от упора головы автосцепки до ударной розетки, которое должно быть в пределах 110-150 мм.

Браковочным признаком всех типов эластомерных поглощающих аппаратов, независимо от завода-изготовителя при техническом обслуживании поездов на ПТО, ППВ является наличие суммарного зазора между передним упором и упорной плитой и задним упором и корпусом поглощающего аппарата более 5 мм, наличие на деталях вытекающей эластомерной массы.

При зазоре не более 50 мм допускается следование вагона к месту по-грузки, где неисправный аппарат должен быть заменен при подготовке вагона к перевозкам.

При обнаружении суммарного зазора более 50 мм. вагон должен быть отцеплен в текущий отцепочный ремонт, где аппарат снимается с вагона и заменяется на исправный из обменного фонда имеющегося в сервисном участке вагонного депо. В случае отсутствия на ПТО исправного ЭПА допускается установка технически исправного пружинно-фрикционного аппарата для проследования вагона к месту погрузки.

При выявлении неисправного ЭПА обязательно должен быть составлен акт рекламации ф. ВУ-41.

Особенности технического обслуживания вагонов с эластомерными поглощающими аппаратами.

Поглощающий аппарат 73ZW 12 Исправность аппарата контролируется по расстоянию между упором головы автосцепки и ударной розеткой, которое должно быть в пределах 110-150 мм (при укороченной розетке) в незаторможенном состоянии.

Какая величина суммарного зазора между передним упором и упорной плитой и задним упором и корпусом

Скачать умную клавиатуру Очень рекомендуем скачать умную клавиатуру с автоисправлением от Яндекса на свой телефон

С этой клавиатурой вы сможете в 3 раза быстрее вводить текст в поле поиска

Поделится с коллегами:

Какая величина суммарного зазора между передним упором и упорной плитой и задним упором и корпусом поглощающего аппарата является браковочной? (КАСКОР).

Ответ на вопрос находится ниже.