как померить параллельность плоскостей каким инструментом

Измерение отклонений от параллельности плоскостей и осей корпускулярной детали

Страницы работы

Фрагмент текста работы

измерить отклонения расположения поверхностей корпусной детали установить годность ПО этому параметру;

o измерить отклонения расположения осей корпусной детали и установить годность по этому параметру.

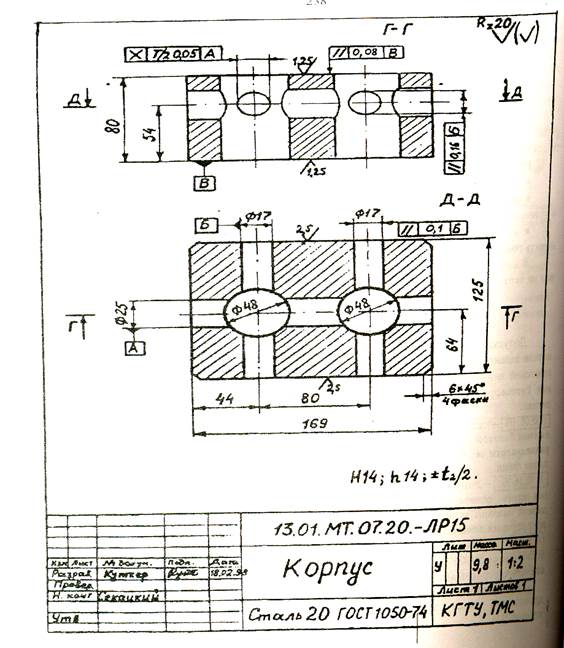

Эскиз измеряемой детали

3. Допуски расположении поверхностей и осей

Допуски на правильное взаимное расположение поверхностей и осей детали задают обычно в виде условных обозначений, записанных в рамке, с выносной линией со стрелкой, обращённой к нормируемой поверхности или оси. Расшифруем допуски расположения, указанные на чертеже измеряемой детали.

// 0.1 Б – допуск параллельности осей правого отверстия диаметром 17 и левого базового отверстия диаметром 17. Этот допуск означает, что отклонение от параллельности осей отверстий не должно превышать 0,1 мм на ширине детали 125 мм.

Рассматривается параллельность осей в общей плоскости, номинально проходящей через эти оси и расположенной параллельно базовой плоскости В.

4.Методика измерения отклонений от параллельности поверхностей и осей корпусной детали

4.1.Нормы точности измерений.

На чертеже указано, что допуск параллельности верхней поверхности относительно нижней поверхности В не должен превышать 0,08 мм на их длине 169 мм, а допуск параллельности осей отверстий диаметром 17 мм не должен превышать 0,1 мм на длине 125 мм. Для измерения того и другого параметра принимаем Индикатор часового типа ИЧ-10, ГОСТ 577 с ценой деления

4.2.Используемые средства измерения.

Для выполнения лабораторной работы используют следующие принадлежности:

1. Поверочная плита.

2. Контрольные оправки.

3. Штангенциркуль ЩЦ-II, ГОСТ 166.

4. Индикатор часового типа ИЧ-10, ГОСТ 577 со стойкой.

Измерение отклонения от параллельности плоскостей производим прямым методом, так как величину отклонения определяем непосредственно по шкале индикатора. При измерении отклонения от параллельности осей используем косвенный метод, так как искомую величину получаем в результате расчета по формуле (1.1).

4.4. Условия выполнения измерений.

1. Температура окружающей среды 20

2. Относительная влажность окружающего воздуха 58

Таблица 1.1.Результаты измерения отклонения от параллельности

Наименование отклонения расположения

Действительное значение отклонения расположения, мм

Наименование допуска расположения и его величина на чертеже, мм

Заключение о годности

Отклонение от параллельности верхней грани и боковой плоскости В

Допуск параллельности плоскостей

Отклонение от параллельности отверстий диаметром 17

Допуск параллельности осей

Формула (1.1)

Вывод: 1) на опыте я изучил методы и средства для измерения отклонений от параллельности поверхностей и осей деталей;

2) проверил деталь на годность по этим параметрам, после обработки данных деталь была признана годной по обоим параметрам.

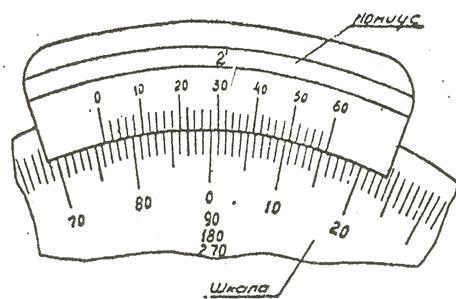

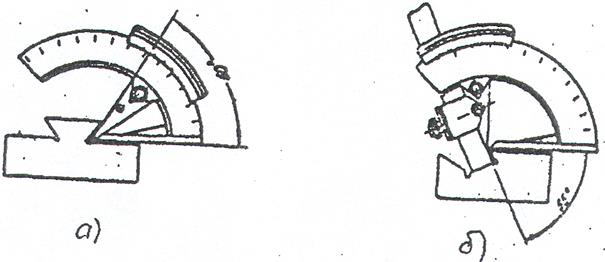

Рис. 2 «Нониус угломера»

Отсчет, полученный при измерении угловых величин или при установке заданного угла, производится по шкале и нониусу следующим образом: нулевой штрих нониуса показывает число градусов, а штрих нониуса, совпадающий со штрихом шкалы основания – число минут.

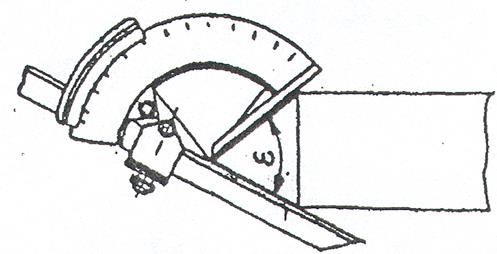

Рис. 3 «Схема измерения резьбонарезного резца»

Рис. 4 «Схема измерения внутренних углов»

Измерение наружных углов

Номинальное значение угла

Действительное значение угла

Предельное отклонение угла

Действительное отклонение

Заключение о годности по углу

Измерение внутренних углов

Действительное отклонение угла

Предельное отклонение угла

Заключение о годности по углу

Вывод

Я изучил устройство угломера II и его нониуса, ознакомился с допусками на угловые размеры (СТ СЭВ 178–75) и определил пригодность

Как померить параллельность плоскостей каким инструментом

ГОСТ 25889.2-83

(CT СЭВ 3717-82)

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

Методы проверки параллельности двух плоских поверхностей образца-изделия

Metal-cutting machine tools.

Methods of checking specimen two flat surfaces for parallelism

Дата введения 1984-01-01

РАЗРАБОТАН Министерством станкостроительной и инструментальной промышленности

В.С.Белов, Н.Ф.Хлебалин, Н.В.Соколова

ВНЕСЕН Министерством станкостроительной и инструментальной промышленности

Зам. министра Н.А.Паничев

УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного комитета СССР по стандартам от 28 июля 1983 г. N 3514

Настоящий стандарт устанавливает методы проверок параллельности двух плоских поверхностей образца-изделия, длина измерения которого не превышает 1600 мм.

Стандарт полностью соответствует требованиям СТ СЭВ 3717-82.

1. ОБЩИЕ ПОЛОЖЕНИЯ

1.2. Проверку следует проводить одним из следующих методов:

Метод 1. Проверка с помощью прибора для измерения длин, измерительный наконечник которого касается верхней поверхности поверочной линейки, приложенной к проверяемой поверхности образца-изделия.

Метод 2. Проверка с помощью прибора для измерения длин, измерительный наконечник которого касается нижней поверхности поверочной линейки, приложенной к проверяемой поверхности образца-изделия.

1.3. Образец-изделие опорной поверхностью должен быть установлен на поверочной плите, в данном случае как прилегающую плоскость. На проверяемую поверхность образца-изделия в заданном сечении накладывается поверочная линейка, в данном случае как прилегающую прямую. Размеры рабочей поверхности поверочной плиты и длина поверочной линейки должны быть больше размеров проверяемых поверхностей образца-изделия.

1.5. Количество и расположение проверяемых сечений устанавливается в зависимости от формы и размеров образца-изделия в стандартах на нормы точности и в технических условиях на конкретные типы станков. Если такие указания отсутствуют, то при проверке прямоугольных поверхностей измерения следует проводить в сечениях, указанных на черт.1, расположение которых должно соответствовать условиям, приведенным в табл.1 и 2.

Длина проверяемой поверхности, мм

Расположение проверяемых поперечных сечений

Среднее поперечное сечение

Ширина проверяемой поверхности, мм

Расположение проверяемых продольных сечений

Среднее продольное сечение

Если обработанная прямоугольная поверхность образца-изделия разделена пазами на ряд обрабатываемых продольных полос, то проверяемые сечения должны быть расположены в середине продольных полос.

2. МЕТОДЫ ПРОВЕРКИ

2.1. Проведение проверок по методам 1 и 2

Средства проверки: прибор для измерения длин, поверочная плита, поверочная линейка, измерительная стойка, концевые меры длины (при проверке поверхностей с отклонением в сторону выпуклости).

Схемы проверок указаны на черт.2 (метод 1) и на черт.3 (метод 2)

Измерения проводят последовательно в сечениях, установленных в п.1.5.

При проведении проверки по методу 2 расстояние между точками измерения и образцом-изделием должно быть минимальным.

С целью исключения влияния отклонения от параллельности рабочих поверхностей поверочной линейки на результат измерения допускается менять положение концов линейки, т.е. производить ее перестановку с поворотом на 180° вокруг оси, перпендикулярной ее рабочей поверхности.

2.2. Оценка результатов проверки по методам 1 и 2.

Отклонение от параллельности определяют как наибольшую разность результатов измерения в проверяемых сечениях для каждого заданного направления.

Если положение концов линейки меняют, то для каждого проверяемого сечения определяют алгебраическую разность результатов измерения, полученных в точках измерения и до (положение I) и после (положение II) изменения положения концов линейки. Из обеих разностей определяют для каждого сечения среднее арифметическое значение.

Отклонением от параллельности является наибольшее среднее арифметическое значение результатов измерений в проверяемых сечениях для каждого заданного направления.

Пример оценки результатов без изменения положения концов линейки

При проверке образца-изделия с прямоугольной проверяемой поверхностью ( =800 мм, =450 мм) получены по отдельным сечениям (см. черт.1) результаты измерения, приведенные в табл.3.

Специальные методы контроля

приблизительно в ее среднем сечении по длине. Можно поворачивать деталь 7 и на ножевых опорах 5 (рис. 85, г).

Отклонения от прямолинейности оси отверстия в пространстве можно изучить с помощью пневматической скалки (рис. 85, д), имеющей два цанговых центрирующих пояска 6 и измерительное сопло 7 в средней части. Поворачивая скалку в отверстии контролируемой детали 7, находят по шкале отсчетного устройства наибольшее и наименьшее показания, по которым судят об отклонении оси в этом сечении.

6.4. КОНТРОЛЬ ОТКЛОНЕНИЙ РАСПОЛОЖЕНИЯ ПОВЕРХНОСТЕЙ И ОСЕЙ

Отклонением расположения называют отклонение реального (действительного) расположения рассматриваемого элемента (поверхности, оси или плоскости симметрии) от его номинального расположения. Под номинальным понимают расположение, определяемое чертежом или техническими условиями. В технической документации номинальное расположение может быть задано линейными или угловыми размерами, связывающими данный элемент с другими поверхностями, осями или плоскостями симметрии, называемыми базами. Размеры, связывающие элементы деталей с базами, принято называть координирующими. В ряде случаев номинальное расположение задается в виде условных обозначений без указания номинального размера между элементами (например, требования перпендикулярности, параллельности, соосности, симметричности и др.).

Для оценки точности расположения поверхностей, как правило, задается база, которой может являться поверхность (плоскость), ее образующая или точка (вершина конуса, центр сферы), ось (цилиндрическая или коническая поверхность, резьба).

Допуски формы и расположения поверхностей при необходимости указывают на чертеже двумя способами: условными обозначениями или текстом в технических требованиях. Предпочтительным является первый способ.

За отклонение от параллельности плоскостей принимают разность А наибольшего и наименьшего расстояний между прилегающими плоскостями в пределах нормируемого участка. Измерение отклонения от параллельности плоскостей на практике осуществляют следующим образом. Деталь 3 (рис. 86, а) базовой поверхностью устанавливают на поверочную плиту 7. С помощью измерительной головки, закрепленной на стойке 2, определяют отклонение.

В случае невозможности установки детали базовой поверхностью (например, при измерении параллельности наружной поверхности детали и дна призматического паза) пользуются другим методом. Деталь с помощью домкратов и уровня выставляют таким образом, чтобы одна из поверхностей (в дальнейшем она станет базой) заняла горизонтальное положение. После этого стойку с измерительной головкой устанавливают на горизонтальную базовую поверхность и, перемещая в пределах нормируемой длины l, определяют отклонение от параллельности. Иногда возникает необходимость проверить параллельность внутренних плоскостей (например, в детали, имеющей вид короба). В этом случае может быть использован индикаторный нутромер, рассмотренный в § 4.7. При измерениях по данной схеме в результате входит погрешность, вызываемая отклонением измеряемых поверхностей от плоскостности.

Отклонения от параллельности плоскости и оси отверстия или осей двух отверстий можно измерять с помощью специальных контрольных оправок. На рис. 86, б показана схема измерения отклонения от параллельности установочной поверхности детали и оси отверстия. Деталь 3 устанавливают базовой поверхностью на поверочную плиту 7. В отверстие детали вводят оправку 4 и с помощью измерительной головки со стойкой 2 определяют отклонение от параллельности, как разность двух отсчетов. При такой схеме измерения необходимо учитывать, что в технической документации допустимое отклонение от параллельности задается для нормированной длины l. Так, если на чертеже были заданы откло

нения от параллельности на длине l детали, а измерения провели на другой длине L, то необходимо привести измеренное на длине L отклонение от параллельности al к нормированной длине измерений l, т. е. A = Al(1/L), где A — отклонение от параллельности на длине l.

При измерении отклонения от параллельности осей двух отверстий используют две оправки. Измерения могут быть выполнены двумя способами. Первый способ идентичен предыдущему, но деталь базируют не по плоскости, а по отверстию. Для этого в одно из отверстий вставляют оправку и выступающие концы ее опирают на две призмы одинаковой высоты, установленные на поверочной плите. В этом случае деталь оказывается подвешенной на оправке. Во второе отверстие вставляют другую оправку и на ее концах проводят измерения. Таким образом можно измерять легкие детали, которые в подвешенном состоянии занимают устойчивое положение.

По второй схеме (рис. 86, в), аналогично предыдущей, можно оценить отклонение от параллельности, пользуясь блоками концевых мер 5. Об отклонении судят по разности их номинальных размеров l2 и l4 с учетом длины L измерений и нормированной длины I. Для измерения отклонений можно воспользоваться одним блоком концевых мер и набором щупов, а также (вместо концевых мер) — соответствующим измерительным инструментом, оценив отклонение от параллельности, как разность размеров l1 и l3.

Для измерений отклонений от параллельности плоскостей и осей отверстий или валов могут быть использованы уровни, различные оптические приборы и специальные контрольные приспособления.

За отклонение от перпендикулярности принимают отклонение от 90 °угла между плоскостями, осями или осью и плоскостью, выраженное в линейных единицах A на длине нормируемого участка от прилегающих поверхностей или линий.

Отклонение от перпендикулярности боковой стороны детали 7 (рис. 87, а) базовому торцу может быть оценено с помощью угольника 2. С его применением измерения сводятся к оценке параллельности стороны угольника и поверхности поверочной плиты. Результаты измерений тем не менее будут характеризовать отклонение от перпендикулярности боковой стороны базовому торцу. Если отклонение от перпендикулярности задавалось на длине l, а измерения были выполнены на длине L, то измеренное значение отклонения нужно привета к требуемой длине: A = Aи(l/L).

Отклонение от перпендикулярности можно измерить с помощью угольника 2 и блоков концевых мер 4 (рис. 87, б).

Прижимая угольник одной стороной к плите 3, между другой его стороной и поверхностью детали вставляют блоки концевых мер 4. Разность размеров блоков соответствует отклонению от перпендикулярности. По этой же схеме можно измерить отклонение от перпендикулярности, используя блок одного размера и набор щупов или только набор щупов.

Довольно часто отклонение от перпендикулярности измеряют с помощью регулируемого упора 5 (рис. 87, в). Перед измерениями по угольнику настраивают на нуль измерительную головку 6. С этой целью на плиту ставят угольник, касаются упором его рабочей стороны и добиваются нулевого показания головки. В процессе измерения детали со шкалы прибора считывают значение отклонения A.

В ряде случаев приходится измерять отклонение от перпендикулярности оси отверстия и плоскости. На рис. 87, г показано, как решить эту задачу с помощью оправки 7, угольника 2 и набора концевых мер 4. Измерения выполняют так же, как при использовании схемы, приведенной на рис. 87, б.

Очень простое и достаточно распространенное приспособление 8 (рис. 87, д) позволяет измерять отклонение от перпендикулярности

_ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _

|

|

|

Поворотные тиски из стальной трубы своими руками

Поворотные тиски из стальной трубы своими руками