к какому классу по равновесной структуре относятся быстрорежущие стали

Быстрорежущие инструментальные стали: марки, характеристики, маркировка

Такой материал, как быстрорежущие стали, отличается уникальными свойствами, что дает возможность использовать его для изготовления инструментов, обладающих повышенной прочностью. Характеристики сталей, относящихся к категории быстрорежущих, позволяют производить из них инструменты самого различного назначения.

Фрезы, метчики, развертки – типичные изделия, производимые из высококачественной быстрорежущей стали

Характеристики быстрорежущих сталей

К категории быстрорежущие стали относят сплавы, химический состав которых дополнен рядом легирующих добавок. Благодаря таким добавкам сталям придаются свойства, позволяющие использовать их для изготовления режущего инструмента, способного эффективно работать на высоких скоростях. Быстрорежущие инструментальные стали от обычных углеродистых сплавов как раз и отличает то, что инструмент, который из них изготовлен, может с успехом применяться для обработки твердых материалов на повышенных скоростях.

Фрезеровка детали на профессиональном гравировальном станке

К наиболее примечательным характеристикам, которыми отличаются быстрорежущие стали различных марок, нужно отнести следующие.

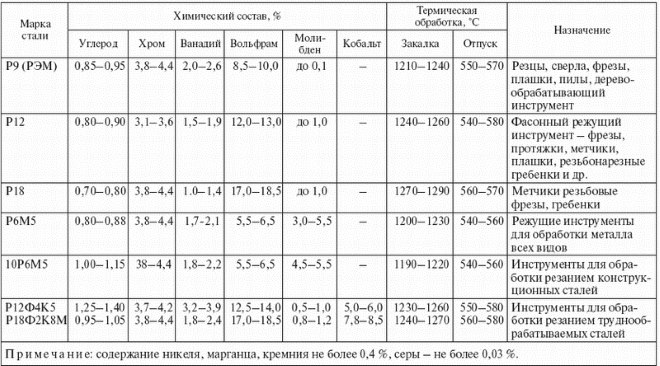

Характеристики и назначение быстрорежущих сталей

Расшифровка обозначения марок сталей

Изначально быстрорежущая сталь как материал для изготовления режущих инструментов была изобретена британскими специалистами. С учетом того, что инструмент из такой стали может использоваться для высокоскоростной обработки металлов, этот материал назвали «rapidsteel» (слово «рапид» здесь как раз и означает высокую скорость). Такое свойство данных сталей и придуманное им в свое время английское название послужили причиной того, что обозначения всех марок данного материала начинаются с буквы «Р».

Правила маркировки сталей, относящихся к категории быстрорежущих, строго регламентированы соответствующим ГОСТ, что значительно упрощает процесс их расшифровки.

Первая цифра, стоящая после буквы Р в обозначении стали, указывает на процентное содержание в ней такого элемента как вольфрам, который во многом и определяет основные свойства данного материала. Кроме вольфрама быстрорежущая сталь содержит в своем составе ванадий, молибден и кобальт, которые в маркировке обозначаются, соответственно буквами Ф, М и К. После каждой из такой буквы в маркировке стоит цифра, указывающая на процентное содержание соответствующего элемента в химическом составе стали.

Пример расшифровки марки быстрорежущей стали

В зависимости от содержания в составе стали тех или иных элементов, а также от их количества, все подобные сплавы делятся на три основных категории. Определить, к какой из категорий относится сталь, достаточно легко, расшифровав ее маркировку.

Итак, стали быстрорежущих марок принято разделять на следующие категории:

Определение разновидности стали по искре

Как уже говорилось выше, характеристики сталей, относящихся к категории быстрорежущих, преимущественно определяются содержанием в них такого элемента как вольфрам. Следует иметь в виду, что если в быстрорежущем сплаве содержится слишком большое количество вольфрама, кобальта и ванадия, то по причине формирования карбидной неоднородности такой стали режущая кромка инструмента, который из нее изготовлен, может выкрашиваться под воздействием механических нагрузок. Таких недостатков лишены инструменты, изготовленные из сталей, содержащих в своем составе молибден. Режущая кромка подобных инструментов не только не выкрашивается, но и отличается тем, что имеет одинаковые показатели твердости по всей своей длине.

Маркой стали для изготовления инструментов, к которым предъявляются повышенные требования по их технологическим характеристикам, является Р18. Обладая мелкозернистой внутренней структурой, такая сталь демонстрирует отличную износостойкость. Преимуществом использования стали данной марки является еще и то, что при выполнении закалки изделий из нее они не перегреваются, чего не скажешь о быстрорежущих сплавах других марок. По причине достаточно высокой стоимости инструментов, изготовленных из стали этой марки, ее часто заменяют на более дешевый сплав Р9.

Технические характеристики стали марки Р18

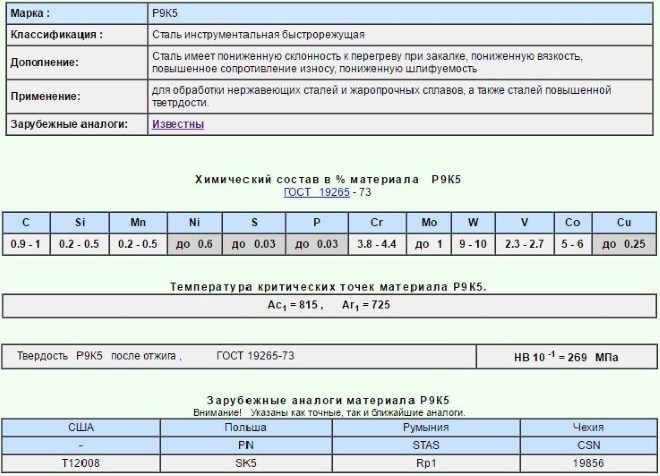

Достаточно невысокая стоимость стали марки Р9, как и ее разновидности — Р9К5, которая по своим характеристикам во многом схожа с быстрорежущим сплавом Р18, объясняется рядом недостатков данного материала. Наиболее значимым из них является то, что в отожженном состоянии такой металл легко поддается пластической деформации. Между тем сталь марки Р18 также не лишена недостатков. Так, из данной стали не изготавливают высокоточный инструмент, что объясняется тем, что изделия из нее плохо поддаются шлифовке. Хорошие показатели прочности и пластичности, в том числе и в нагретом состоянии, демонстрируют инструменты, изготовленные из стали марки Р12, которая по своим характеристикам также схожа со сталью Р18.

Свойства стали марки Р9К5

Методы производства и обработки

Для производства инструментов, изготавливаемых из быстрорежущих сплавов, используются две основные технологии:

Классическая технология, предполагающая проковку изделия из быстрорежущего сплава, которое предварительно было отлито в специальную форму, позволяет наделить такое изделие более высокими качественными характеристиками.

Подобная технология помогает избежать формирования карбидных ликваций в готовом изделии, а также дает возможность подвергнуть его предварительному отжигу и дальнейшей закалке. Кроме того, данная технология изготовления позволяет избежать такого явления, как «нафталиновый излом», которое приводит к значительному повышению хрупкости готового изделия, изготовленного из быстрорежущего сплава.

Закалка готовых инструментов, выполненных из быстрорежущего сплава, осуществляется при температурах, которые способствуют лучшему растворению в них легирующих добавок, но в то же время не приводят к росту зерна их внутренней структуры. После выполнения закалки быстрорежущие сплавы имеют в своей структуре до 30% аустенита, что не самым лучшим образом сказывается на теплопроводности материала и его твердости. Для того чтобы уменьшить количество аустенита в структуре сплава до минимальных значений, используются две технологии:

Улучшение характеристики изделий

Чтобы инструменты, изготовленные из быстрорежущих сплавов, обладали высокой твердостью, износостойкостью и коррозионной устойчивостью, их поверхность необходимо подвергнуть обработке, к методам выполнения которой относятся следующие.

Инструменты, изготовленные из быстрорежущих сплавов, также подвергают обработке паром, что позволяет улучшить характеристики их поверхностного слоя. Следует иметь в виду, что все вышеперечисленные операции выполняются с инструментом, режущая часть которого уже заточена, отшлифована и подвергнута термической обработке.

Быстрорежущие стали

Существует огромное количество различных металлов, которые обладают своими определенными достоинствами и недостатками. Быстрорежущие стали зачастую применяются для изготовления инструментов, которые должны обладать повышенной прочностью, некоторых ответственных деталей. Рассмотрим особенности этого сплава подробнее.

Характеристики быстрорежущих сталей

Быстрорежущие стали – сплавы, которые имеют достаточно большое количество легированных добавок. За счет добавления различных химических веществ свойства металла серьезно меняются. Рассматривая характеристики следует отметить, что материал подобного типа специально создается для эксплуатации при высоком показателе трения, который возникает на момент резания. Состав быстрорежущей инструментальной стали существенно повышает твердость металла, за счет чего он может работать на повышенной скорости.

Основные характеристики быстрорежущих сталей

Характеристики быстрорежущей стали следующие:

Именно химический состав быстрорежущей стали определяет ее основные эксплуатационные качества.

Классификация и маркировка быстрорежущих сталей

Все быстрорежущие стали классифицируются непосредственно по химическому составу, для чего проводится расшифровка маркировки. Инструментальные стали быстрорежущие делятся на следующие три группы:

При применении подобного металла получающаяся кромка не реагирует на механическое воздействие, по всей длине показатель твердости остается неизменным и металл не выкрашивается. Вышеприведенная классификация быстрорежущей стали определяет то, при какой скорости резания и подаче может использоваться сплав.

Состав быстрорежущих сталей различных марок

Рассматривая обозначение быстрорежущей стали следует уделить внимание тому, что первая буква для обозначения этой группы «Р». Цифра, которая идет первой в обозначении указывает процесс вольфрама в составе. Далее могут идти буквы, обозначающие легирующие элементы. Стоит учитывать, что расшифровка металла указывает на точное содержание определенных легирующих элементов, которые изменяют эксплуатационные качества материала.

Область применения различных марок быстрорежущих сталей

Рассматривая применение износостойкого металла следует уделить внимание тому, что конкретный состав металла определяет его эксплуатационные качества. Инструмент изготовленный из подобного металла может выдерживать длительную эксплуатацию.

Режущий инструмент из быстрорежущей стали

Область применения достаточно обширна:

Материал может использоваться для получения инструмента, который будет выдерживать высокую нагрузку.

Сегодня, при повсеместной установке станков с ЧПУ, режущий инструмент повышенной устойчивости является единственным выходом из сложившейся ситуации, когда высокие скорости обработки создают проблемы.

Особенности термической обработки быстрорежущих сталей

Для увеличения эксплуатационных качеств быстрорежущей стали могут применяться стандартные методы обработки. Однако при этом учитывается состав металла. Примером назовем то, что процесс закалки предусматривает нагрев среды до температуры, которая позволяет обеспечить условия для растворения различных примесей и добавок.

После того, как обработка быстрорежущей стали была завершена, в сплаве остается до 30% аустенита, что существенно повышает теплопроводность и твердость.

Для уменьшения показателя аустенита в структуре могут применяться две технологии:

Микроструктура быстрорежущей стали Р6М5: а) литое состояние; б) после ковки и отжига; в) после закалки; г) после отпуска

Кроме этого улучшение характеристик проводится следующим образом:

Сегодня часто встречается ситуация, когда поверхность обрабатывается паром, что позволяет существенно повысить характеристики поверхностного слоя. Зачастую дополнительная обработка проводится в случае, когда режущая кромка была полностью подготовлена.

К какому классу по равновесной структуре относятся быстрорежущие стали

ОСНОВЫ ТЕОРИИ РЕЗАНИЯ МАТЕРИАЛОВ

Лекция 2.2.

Инструментальные стали

Порошковая металлургия (Продолжительность видео 8 минут)

Инструментальные стали (Продолжительность видео 28 минут)

Текст для чтения вслух (Microsoft Edge) и с мобильных устройств

Для режущих инструментов в основном применяют быстрорежущие стали, а также в небольших количествах заэвтектоидные углеродистые стали с содержанием углерода 0,7–1,3% и суммарным содержанием легирующих элементов (кремния, ванадия, марганца, хрома и вольфрама) от 1,0 до 3,0%.

Ранее других материалов для изготовления режущих инструментов начали применять углеродистые инструментальные стали марок У7, У7А … У13, У13А. Кроме железа и углерода эти стали содержат 0,2–0,4% марганца. Инструменты из углеродистых сталей| имеют достаточную твердость при комнатной температуре, но теплостойкость их невелика, так как при сравнительно невысоких температурах (200–250 °C) твердость этих сталей резко уменьшается.

Легированные инструментальные стали по своему химическому составу отличаются от углеродистых повышенным содержанием кремния, марганца или наличием одного либо нескольких легирующих элементов: хрома, никеля, вольфрама, ванадия, кобальта, молибдена. Для режущих инструментов используются низколегированные стали марок 9ХФ, 11ХФ, 13Х, В2Ф, ХВ4, ХВСГ, ХВГ, 9ХС и др. Эти стали обладают более высокими технологическими свойствами – лучшей закаливаемостью и прокаливаемостью, меньшей склонностью к короблению, но теплостойкость их не превышает 350–400 °C, и поэтому они, как и углеродистые инструментальные стали, используются для изготовления ручных, дереворежущих инструментов (напильников, пил, ножовок) или машинных инструментов, предназначенных для обработки с низкими скоростями резания (мелкие сверла, метчики, плашки, протяжки, развертки).

Следует отметить, что за последние 15–20 лет существенных изменений в этих сталях не произошло, однако наблюдается стойкая тенденция снижения их доли в общем объеме используемых инструментальных материалов.

В настоящее время быстрорежущие стали являются основным инструментальным материалом, несмотря на то, что инструменты из твердого сплава, керамики и СТМ обеспечивают более высокую производительность обработки.

Широкое использование быстрорежущих сталей для изготовления сложнопрофильных инструментов определяется сочетанием высоких значений твердости (до HRC 68) и теплостойкости (550–650 °C) при высоком уровне хрупкой прочности и вязкости, значительно превышающих соответствующие значения для твердых сплавов. Эти стали получили наиболее широкое распространение при изготовлении сложнопрофильных режущих инструментов и в тех случаях, когда применение твердосплавного инструмента ограничивается его малой прочностью. Кроме того, быстрорежущие стали обладают достаточно высокой технологичностью, так как хорошо обрабатываются давлением и резанием в отожженном состоянии.

В обозначении быстрорежущей стали буква Р означает, что сталь быстрорежущая, а следующая за буквой цифра – содержание средней массовой доли вольфрама в процентах. Следующие буквы и цифры характеризуют процентное содержимое других легирующих элементов. Современные быстрорежущие стали можно разделить на три группы: нормальной, повышенной и высокой теплостойкости.

К сталям нормальной теплостойкости относятся вольфрамовая Р18 и ее заменитель с меньшим содержимым дефицитного вольфрама – сталь Р6М5 (табл. 2.2).

Эти стали имеют твердость в закаленном состоянии HRC 63–64, предел прочности на изгиб 2900–3400 МПа, ударную вязкость 2,7–4,8 Дж/м 2 и теплостойкость 600–620 °C.

Объем производства стали Р6М5 достигает 80% от всего объема выпуска быстрорежущих сталей. Она используется при обработке конструкционных сталей, чугунов, цветных металлов, пластмасс.

Стали повышенной теплостойкости характеризуются повышенным содержанием углерода, ванадия, молибдена и кобальта.

Среди ванадиевых сталей наибольшее применение получила марка Р6М5Ф3. Однако, наряду с высокой износостойкостью ванадиевые стали обладают плохой шлифуемостью из-за присутствия карбидов ванадия (VC), так как твердость последних не уступает твердости зерен электрокорундового шлифовального круга (Al 2 O 3 ). Обрабатываемость при шлифовании – «шлифуемость» – это важнейшее технологическое свойство, которое определяет не только условия изготовления инструментов, но и их эксплуатацию (переточки). По шлифуемости быстрорежущие стали можно разделить на 4 группы.

Группа 1. Содержание ванадия до 1,4% и относительная шлифуемость 0,9–1,0 (за единицу принята «обрабатываемость при шлифовании» стали Р18, обладающая наилучшей шлифуемостью).

Группа 2. Содержание ванадия 1,7–2,2%, относительная шлифуемость 0,5–0,95, в эту группу, в частности, входят стали Р6М5, Р6М5К5, Р2АМ9К5 и др.

Группа 3. Содержание ванадия 2,3–3,3%, относительная шлифуемость 0,3–0,5 (11Р3АМ3Ф2, Р6М5Ф3, Р12Ф3, Р9М4К8 и др.)

Группа 4. Содержание ванадия более 4%, относительная шлифуемость 0,2–0,3 (Р12Ф4К5 и др.).

Быстрорежущие стали, полученные методом порошковой металлургии, независимо от содержания ванадия относятся к 1-й и 2-й группам, т.е. обладают хорошей шлифуемостью.

Стали с пониженной шлифуемостью склонны к прижогам (изменению структуры приповерхностных слоев стали после шлифования или заточки), появлению вторичной закалки или зон вторичного отпуска с пониженной твердостью. Следствием прижогов может быть значительное снижение стойкости инструмента.

Однако, проблема «шлифуемости» высокованадиевых быстрорежущих сталей успешно решается, если при заточке и доводке режущих инструментов применяются абразивные круги с зернами из СТМ на основе сверхтвердого нитрида бора.

Ванадиевые быстрорежущие стали находят применение для инструментов несложных форм при чистовых и получистовых условиях резания для обработки материалов, обладающих повышенными абразивными свойствами.

Среди кобальтовых сталей наибольшее применение нашли марки Р6М5К5, Р9М4К8, Р18К5Ф2, Р9К5, Р2АМ9К5 и др. Введение кобальта в состав быстрорежущей стали наиболее значительно повышает ее твердость (до HRC 66–68) и теплостойкость (до 640–650 °C). Кроме того, повышается теплопроводность стали, так как кобальт является единственным легирующим элементом, порождающим такой эффект. Это дает возможность использовать данные стали для обработки труднообрабатываемых жаропрочных и нержавеющих сталей и сплавов, а также конструкционных сталей повышенной прочности. Период стойкости инструментов из таких сталей в 3–5 раз выше, чем из сталей Р18, Р6М5.

Стали высокой теплостойкости характеризуются пониженным содержанием углерода, но весьма большим количеством легирующих элементов – вольфрама, кобальта и молибдена. Основные марки В11М7К23, В14М7К25, 3В20К20Х4Ф имеют твердость HRC 69…70 и теплостойкость 700…720 °C. Наиболее рациональная область их использования – обработка труднообрабатываемых материалов и титановых сплавов. В последнем случае период стойкости инструментов в 60 раз выше, чем из стали Р18, и в 8–15 раз выше, чем из твердого сплава.

Значительными недостатками этих сталей является их низкая прочность на изгиб (не выше 2400 МПа) и низкая обрабатываемость резанием в отожженном состоянии при изготовлении инструмента из-за большой твердости (HRC 38–40).

Порошковые быстрорежущие стали. Наиболее эффективные возможности повышения качества быстрорежущих сталей, их эксплуатационных свойств и создания новых режущих материалов появились при использовании порошковой металлургии.

Порошковая быстрорежущая сталь характеризуется однородной мелкозернистой структурой, равномерным распределением карбидной фазы, пониженной деформируемостью в процессе термической обработки, хорошей шлифуемостью, более высокими технологическими и механическими свойствами, чем стали аналогичных марок, полученных по традиционной технологии.

Технологическая схема получения порошковых быстрорежущих сталей следующая: газовое распыление в порошок жидкой струи быстрорежущей стали, засыпка порошка в цилиндрический контейнер и дегазация, нагрев и ковка (или прокатка) контейнеров в прутки, окончательная обдирка резцом остатков контейнера с поверхности прутков. Основным преимуществом порошковой технологии является резкое снижение размеров карбидов, образующихся при кристаллизации слитка в изложнице. Это объясняется тем, что порошинка стали размером несколько микрометров, полученная газовым распылением, является микрослитком, в котором карбиды не могут быть крупнее ее самой.

Основные направления разработки новых составов порошковой быстрорежущей стали сводятся к введению в ее состав до 7% ванадия и значительного, в связи с этим, повышения износостойкости без ухудшения шлифуемости, и к введению углерода с «пересыщением» до 1,7%, позволяющему получить значительное количество карбидов ванадия и высокую вторичную твердость после закалки с отпуском. В обозначении марки стали, полученной методом порошковой металлургии, добавляют букву П или МП. В Украине выпускают ряд марок таких сталей: Р7М2Ф6-МП, Р6М5Ф3-МП, Р9М2Ф6К5-МП, Р12МФ5-МП и др. (ГОСТ 28369-89).

Технология порошковой металлургии также используется для получения карбидостали, которая по своим свойствам может быть классифицирована как промежуточная между быстрорежущей сталью и твердыми сплавами.

Карбидосталь отличается от обычной быстрорежущей стали высоким содержанием карбидной фазы (в основном карбидов титана), что достигается смешиванием порошка быстрорежущей стали и мелкодисперсных частиц карбида титана. Содержание TiC в карбидостали составляет до 20%. Пластическим деформированием спрессованного порошка получают заготовки простой формы. В отожженном состоянии твердость карбидостали составляет HRC 40–44, а после закалки и отпуска HRC 68–70.

При использовании для режущего инструмента карбидосталь обеспечивает повышение стойкости в 1,5–2 раза по сравнению с аналогичными марками обычной технологии производства. В ряде случаев карбидосталь является полноценным заменителем твердых сплавов, особенно при изготовлении деформирующих инструментов (деформирующие протяжки).

Структурные классы легированных сталей

Основные сведения

Для улучшения физических, химических, прочностных и технологических свойств стали легируют, вводя в их состав различные химические элементы (хром, марганец, никель и др). Стали могут содержать один или несколько легирующих элементов, которые придают им специальные свойства.

В зависимости от содержания углерода, степени легирования и применения легированные стали классифицируются по:

1. химическому составу;

2. структуре в равновесном состоянии;

3. назначению, то есть применению в промышленности.

По химическому составу стали подразделяются на низко-, средне- и высоколегированные.

По структуре в равновесном состоянии легированные стали подразделяются на пять структурных классов: перлитный, мартенситный, ферритный, аустенитный и карбидный.

По назначению легированные стали классифицируются на конструкционные, инструментальные и стали с особыми свойствами.

Конструкционные стали по содержанию углерода подразделяются на цементуемые (до 0,25% С), улучшаемые (0,3-0,45 % С) и рессорно-пружинные (0,5-0,7 %).

Маркировка легированных сталей

Марка легированной стали состоит из сочетания букв и цифр, обозначающих ее химический состав.

По ГОСТ 4543-71 принято обозначать: Х – хром, Н – никель, Г – марганец, С –кремний, М- молибден, В – вольфрам, Ф – ванадий, Т – титан, Д – медь, Р – бор, К – кобальт, Ю – алюминий, Б – ниобий, П – фосфор.

Содержание углерода указывается в начале марки цифрой, отвечающей его среднему содержанию. В конструкционных сталях и сталях с особыми свойствами (жаростойких, жаропрочных, нержавеющих) в начале марки ставится двузначная цифра, показывающая содержание углерода в сотых долях процента (35ХМ, 12Х17). В инструментальных сталях в начале марки ставится однозначная цифра, показывающая содержание углерода в десятых долях процента (9ХС, 3Х2В8Ф). При содержании в инструментальных сталях 1 % С и более цифру в начале марки опускают (Х12М, ХВ4).

После цифр в начале марки, указывающих на содержание углерода, следует сочетание букв Х, Н, М и т.д. Если после букв нет цифры, то содержание легирующего элемента в стали 1,0 –1,5 %. Исключением сделано для молибдена и ванадия, содержание которых в большинстве сталей 0,2 – 0,3 %. Если легирующего элемента больше 1,0 %, то цифра после буквы указывает на его содержание в целых процентах. Например, марка 45ХН обозначает сталь, имеющую в среднем 0,45 % углерода,

1,0 % хрома и столько же никеля; сталь 35Г2 – 0,35 % углерода, 2 % марганца.

Сталь с особыми свойствами можно отличить от конструкционной по сумме легирующих элементов. Обычно в конструкционных сталях содержится в сумме до 5 % легирующих элементов, а в сталях с особыми свойствами – свыше 10 %.

Отличие в обозначении качественных конструкционных сталей от высококачественных заключается в том, что в конце марки высококачественной стали приписывается буква А. Например, сталь 40ХНМ качественная, а 40ХНМА – высококачественная.

Аналогично особо высококачественная сталь обозначается буквой Ш в конце марки (40 ХН-Ш).

У сталей, применяемых в виде литья (в отливке), в конце марки приписывается буква Л (35ГТРЛ, 110 Г13Л).

Все инструментальные легированные, а также стали и сплавы с особыми свойствами всегда качественные или высококачественные, поэтому в марках этих сплавов буква А не указывается.

В марках некоторых сталей более узкого применения указывается их назначение. Так, стоящие в начале марки буквы Ш, Р, А указывают:

Ш – шарикоподшипниковые хромистые стали ШХ6, ШХ9, ШХ15. Содержание хрома в этих сталях указывается в десятых долях процента, а содержание углерода (

1% С) не указывается. Так, сталь ШХ15 содержит 1% С и 1,5% хрома.

Р – быстрорежущие стали. Цифра, следующая за Р, указывает содержание главного легирующего элемента (вольфрам) в целых процентах. Другие элементы обозначаются как в остальных сталях. Среднее содержание углерода (в марке не показывается) соответствует 1%. Так, например, сталь Р6М3 содержит:

1% С, 6% вольфрама, 3% молибдена.

Структурные классы легированных сталей

В отожженном состоянии или после охлаждения на спокойном воздухе легированные стали могут относиться к одному из следующих структурных классов: перлитный, мартенситный, ферритный, аустенитный, карбидный. Принадлежность стали к тому или иному классу определяется содержанием углерода и суммой легирующих элементов. Свойства стали при этом определяются свойствами основной структурной составляющей, то есть перлита (П), мартенсита (М), феррита (Ф), аустенита (А), карбидов (К).

В таблице 1 показано, при каких сочетаниях углерода и легирующих элементов образуется тот или иной структурный класс.

Таблица 1 – Структурные классы легированных сталей

Индивидуальные задания

При выполнении индивидуального задания работу оформить в виде таблицы:

| № п/п | Марка стали | Структурный класс | Тип | Главные механические или специальные свойства | Классификация по назначению |

Вариант 1

Определить химсостав, структурный класс, свойства и классифицировать по назначению стали: 45ХНМФА, Р12Ф3, 10Х14Н14Г4Т, Х, 15Х25Т, 120Г13ФЛ, 8ХФ, 18ХГТ, 40Х9С2, 40Г2.

Вариант 2

Определить химсостав, структурный класс, свойства и классифицировать по назначению стали: Х6ВФ, 7Х3, 12Х17, 40ХНМА, 10Х14АГ15, Р18, 65С2ВА, А40Г, 40Х13, 12ХН3А.

Вариант 3

Определить химсостав, структурный класс, свойства и классифицировать по на значению стали: Х12Ф1, Р6М5, 10Х13, 4Х5МФС, ХВ4, 70С3А, 08Х18Н12Т, 15Х28Ю5, ХГ, 40ХГР.

Вариант 4

Определить химсостав, структурный класс, свойства и классифицировать по назначению стали: 14Х17СЮ, 9Х2МФ, 11Х11Н4ГМВФ, 25ХГМ, АС20Г, ШХ9, 3Х2В8, Ф, Р6М3, Х12.

Вариант 5

Определить химсостав, структурный класс, свойства и классифицировать по назначению стали: 30Х2АФ, 10Х11Н20Т3Р, 5Х3В3МФС, 10Х13, 12ХМ, 55ХФА, 20ХНТЦ, Р9, ШХ15СГ, 12Х25Т.

Вариант 6

Определить химсостав, структурный класс, свойства и классифицировать по назначению стали: 10Х17Н13М2Т, А40ХЕ, 40Х10С2М, В2Ф, 5ХГМ, 30ХН2МФА, р12Ф4, ХГ, 38ХГС, 15Х28СЮ.

Вариант 7

Определить химсостав, структурный класс, свойства и классифицировать по назначению стали: 40ХН2МА, 110Г13Л, 04Х20Н14С2, Р5М8К4, 15Х11МБР, 65СГ, 12Х17, ХВГ, 10Х10С2М, 12ХН3А.

Вариант 8

Определить химсостав, структурный класс, свойства и классифицировать по назначению стали: Ф, Р6М5К5, 5Х2МФ, 30Х13, АС40Г, 07Х16Н6, 15Х18СЮ, 20Х2Н4ВА, ШХ15, 40Х25Н20С2.

Вариант 9

Определить химсостав, структурный класс, свойства и классифицировать по назначению стали: 4Х4ВМФС, 19Х14Н19В2БР, 20ХНТЦ, ХГС, 15Х6СЮ, Р10К5Ф5, Х12Ф, 15Х28Ю5, 40Х13.

Вариант 10

Определить химсостав, структурный класс, свойства и классифицировать по назначению стали: Р6М5Ф3, 15Х17АГ14, 40Х9С2, 7Х3, 55ХГР, 30ХГТ, Х, 12Х25Т, Х6ВФ, 45ХЕ.

Вариант 11

Определить химсостав, структурный класс, свойства и классифицировать по назначению стали: Р9К10, 10Х10С2М, 38МЮА, 55ХФ, 25ХГНМА, 10Х14АГ15МВ, Ф, 10Х14, 4ХС, 12Х17Т.

Вариант 12

Определить химсостав, структурный класс, свойства и классифицировать по назначению стали: Х12, 70С2ХА, ХВГ, 5ХНТ, 14Х14Н4Г12БТР, Х5В6, 35ГТРЛ, 3Х3М3ВФ, 15Х25Т, ШХ6.

Вариант 13

Определить химсостав, структурный класс, свойства и классифицировать по назначению стали: Р9М4К5, 20Х23Н20С, 5ХНВ, 09Г2, 3Х8, АЦ20ХНМ, 8Х4В9Ф2-Ш, 15Х13Л, 12Х28Ю5, 55СФА.

Вариант 14

Определить химсостав, структурный класс, свойства и классифицировать по назначению стали: 120Г13Х2БЛ, Х12ВМ, 10Х14, 12Х17Г9АН4Р, Р12Ф3, 20ХН3А, 7ХГ2НМ, 95Х18, 15ХМ, ШХ15СГ.

Вариант 15

Определить химсостав, структурный класс, свойства и классифицировать по назначению стали: Х6В3МФС, 08Х17СЮ, ХВСГ, Р9К10, 20ХГНР, 4Х5МФС, 6ХФ, Х12М, 15Х13Л, 18Х2Н4ВА.

Вариант 16

Определить химсостав, структурный класс, свойства и классифицировать по назначению стали: 25Х2МФ, Р6АМ5, 60ХГСФА, 9Х5ВФ, 08Х14МТЮР, АС19ХГМ, ХГ, 15Х28Ю5С, 40ХНМА, 3Х3М3ФС.