Что указывается в удостоверении сосуда

Что указывается в удостоверении сосуда

ФЕДЕРАЛЬНАЯ СЛУЖБА ПО ЭКОЛОГИЧЕСКОМУ, ТЕХНОЛОГИЧЕСКОМУ И АТОМНОМУ НАДЗОРУ

от 15 декабря 2020 года N 536

2. Настоящий приказ вступает в силу с 1 января 2021 г. и действует до 1 января 2027 г.

в Министерстве юстиции

31 декабря 2020 года,

регистрационный N 61998

УТВЕРЖДЕНЫ

приказом Федеральной службы

по экологическому, технологическому

и атомному надзору

от 15 декабря 2020 года N 536

Федеральные нормы и правила в области промышленной безопасности «Правила промышленной безопасности при использовании оборудования, работающего под избыточным давлением»

I. Общие положения

Область применения и назначение

а) пара, газа в газообразном, сжиженном состоянии (сжатых, сжиженных и растворенных под давлением газов);

б) воды при температуре более 115 градусов Цельсия (°С);

в) иных жидкостей при температуре, превышающей температуру их кипения при избыточном давлении 0,07 МПа (0,7 кгс/см ), а также при эксплуатации зданий и сооружений, предназначенных для осуществления технологических процессов, в составе которых используется перечисленное в пункте 3 ФНП оборудование.

Настоящие ФНП распространяются на следующие виды (типы) оборудования под давлением:

а) паровые котлы, в том числе котлы-бойлеры, а также автономные пароперегреватели и экономайзеры;

б) водогрейные и пароводогрейные котлы;

в) энерготехнологические котлы: паровые и водогрейные, в том числе содорегенерационные котлы;

д) котлы передвижных и транспортабельных установок;

е) котлы паровые и жидкостные, работающие с органическими и неорганическими теплоносителями (кроме воды и водяного пара), и транспортирующие их системы трубопроводов;

з) трубопроводы пара и горячей воды;

и) сосуды, работающие под избыточным давлением пара, газов, жидкостей;

к) баллоны, предназначенные для сжатых, сжиженных и растворенных под давлением газов;

л) цистерны и бочки для сжатых и сжиженных газов;

м) цистерны и сосуды для сжатых, сжиженных газов, жидкостей и сыпучих тел, в которых избыточное давление создается периодически для их опорожнения;

4. Для отнесения оборудования к области действия ФНП за основу принимаются максимальные рабочие значения давления и температуры рабочей среды, установленные в технической документации оборудования и проектной документации ОПО с учётом нормативных показателей физико-химических свойств рабочей среды (характеристик рабочей среды, установленных в технических регламентах и стандартах или при отсутствии таковых, определенных экспериментально-расчетными методами) и всех факторов опасности (рисков), влияющих на безопасность оборудования при его применении в соответствии с требованиями законодательства Российской Федерации о техническом регулировании, в области промышленной безопасности, а также ФНП.

5. ФНП не применяются при использовании видов (типов) оборудования, не перечисленных в пункте 3 настоящих ФНП, а также на следующее оборудование под давлением:

а) котлы, включая электрокотлы, а также автономные пароперегреватели и экономайзеры, трубопроводы пара и горячей воды, сосуды, устанавливаемые на морских и речных судах и других плавучих средствах (кроме драг и плавучих буровых установок) и объектах подводного применения;

б) отопительные и паровозные котлы железнодорожного подвижного состава;

в) котлы объёмом парового и водяного пространства 0,001 кубического метра (м ) и менее, у которых произведение значений рабочего давления (МПа) и объёма (м ) не превышает 0,002;

г) электрокотлы вместимостью не более 0,025 м ;

д) трубчатые печи и пароперегреватели трубчатых печей;

е) сосуды вместимостью не более 0,025 м независимо от давления, используемые для научно-экспериментальных целей.

В целях настоящих ФНП при определении вместимости сосуда из общего объёма сосуда исключают объём, занимаемый футеровкой, трубами и другими внутренними устройствами, при этом группа сосудов, а также сосуды, состоящие из отдельных корпусов и соединенные между собой трубами внутренним диаметром более 100 мм, рассматриваются как один сосуд. К группе относят сосуды, объединенные в соответствии с проектом в группу в количестве двух и более штук общим трубопроводом входа/выхода рабочей среды с установленными на нем запорной арматурой и предохранительным(ми) устройством(ми), и предназначенные для одновременной совместной работы, для хранения (накопления) находящегося в них под давлением газа в количестве, определяемом суммарной вместимостью группы сосудов и подачей его потребителям; необходимость оснащения каждого сосуда из группы, помимо общего отключающего устройства (запорной арматуры), индивидуально иными устройствами (арматурой) для дренирования, для сброса давления газа определяется проектом;

з) сосуды, работающие под давлением, создающимся при взрыве внутри них в соответствии с технологическим процессом или горении в режиме самораспространяющегося высокотемпературного синтеза;

и) сосуды и трубопроводы, работающие под вакуумом;

к) сосуды, устанавливаемые на самолетах и других летательных аппаратах;

л) воздушные резервуары тормозного оборудования подвижного состава железнодорожного транспорта, автомобилей и других средств передвижения;

м) оборудование под давлением, входящее в состав вооружения и военной техники, а также оборудование, применяемое в условиях ликвидации чрезвычайных ситуаций природного и техногенного характера;

н) сосуды и трубопроводы атомных энергетических установок, сосуды, работающие с радиоактивной средой, а также оборудование, работающее под давлением, специально сконструированное для применения в области использования атомной энергии, относящееся к области действия федеральных норм и правил в области использования атомной энергии;

о) отопительные приборы систем парового и водяного отопления;

п) сосуды, состоящие из труб внутренним диаметром не более 150 мм без коллекторов, а также с коллекторами, выполненными из труб внутренним диаметром не более 150 мм;

р) части машин, не представляющие собой самостоятельных сосудов (корпусы насосов или турбин, цилиндры двигателей паровых, гидравлических, воздушных машин и компрессоров);

с) трубопроводы пара и горячей воды, устанавливаемые на подвижном составе железнодорожного, автомобильного транспорта;

у) трубопроводы эксплуатационной категории пара и горячей воды наружным диаметром менее 51 мм;

ф) сливные, продувочные и выхлопные трубопроводы котлов, трубопроводов, сосудов, редукционно-охладительных и других устройств, соединенные с атмосферой;

х) оборудование, изготовленное (произведенное) из неметаллической гибкой (эластичной) оболочки;

ц) стерилизаторы, устанавливаемые в медицинских организациях для стерилизации медицинских изделий и обеззараживания медицинских отходов;

ч) корпуса газонаполненного электротехнического оборудования, находящиеся под избыточным давлением газа для обеспечения электрической изоляции и/или гашении электрической дуги.

7. Обеспечение промышленной безопасности, предупреждение аварий, инцидентов, производственного травматизма на опасных производственных объектах, на которых используется оборудование под давлением, должны осуществляться путем соблюдения организациями и их работниками требований промышленной безопасности, установленных законодательством Российской Федерации, федеральными нормами и правилами в области промышленной безопасности, а также принимаемыми в соответствии с ними распорядительными документами организаций.

8. К эксплуатирующим организациям в целях настоящих ФНП следует относить организации, осуществляющие эксплуатацию ОПО, на котором используется (эксплуатируется) оборудование, работающее под избыточным давлением (источник повышенной опасности), на основании имеющегося у него права собственности или иного законного основания использования земельных участков, зданий, строений и сооружений, а также технических устройств такого ОПО, в том числе на основании договора аренды, прав хозяйственного ведения, оперативного управления.

II. Проектирование, строительство, реконструкция, техническое перевооружение ОПО, на которых используется оборудование под давлением

Общие требования

9. При проектировании, строительстве, реконструкции, капитальном ремонте и эксплуатации ОПО, на которых используется (применяется) оборудование под давлением, в том числе входящих в их состав зданий и сооружений, а также при разработке проектной документации, определяющей решения по установке (размещению) и обвязке оборудования под давлением, должно обеспечиваться соблюдение обязательных требований законодательства Российской Федерации в области промышленной безопасности, о градостроительной деятельности, о техническом регулировании, и настоящих ФНП.

Выбор и состав оборудования под давлением при разработке соответствующих разделов проектной документации ОПО должен производиться исходя из назначения и влияющих на его безопасность условий эксплуатации, в том числе максимальных значений характеристик источника давления (давления, температуры, группы и физико-химических свойств рабочей среды) с применением в необходимых случаях автоматических регулирующих и предохранительных устройств, а также характеристик окружающей среды в зависимости от места установки оборудования (на открытой площадке, в неотапливаемом или отапливаемом помещении).

Не допускается установка и применение оборудования, если его технические характеристики и материалы, указанные в технической документации, не соответствуют физико-химическим свойствам рабочей среды и другим условиям эксплуатации, влияющим на его безопасность.

Сведения о разрешительных документах (декларация о соответствии или сертификат соответствия требованиям технических регламентов, номер и дата регистрации или выдачи и срок действия)

Общие сведения о сосуде

Идентификационный (заводской) номер __________

наименование и адрес изготовителя

1. Техническая характеристика и параметры

| Наименование частей сосуда | |||||

| Рабочее давление, МПа | |||||

| Расчетное давление, МПа | |||||

| Пробное давление испытания при изготовлении, МПа | гидравлическое | ||||

| пневматическое | |||||

| Рабочая температура, ºС | |||||

| Расчетная температура стенки, ºС | |||||

| Минимальная допустимая температура стенки сосуда, находящегося под расчетным давлением, ºС | |||||

| Наименование рабочей среды | |||||

| Характеристика рабочей среды | Класс опасности | ||||

| Взрывоопасность | |||||

| Пожароопасность | |||||

| Прибавка для компенсации коррозии (эрозии) за назна- ченный срок службы, мм | |||||

| Вместимость, м 3 | |||||

| Масса пустого сосуда, кг | |||||

| Максимальная масса заливаемой рабочей среды*, кг | |||||

| Назначенный или расчетный срок службы сосуда, лет | |||||

| Число циклов нагружения за назначенный или расчетный срок службы | |||||

| Группа сосуда по таблице 1 ГОСТ 34347 | |||||

| Группа рабочей среды по ТР ТС 032/2013 | |||||

| * Для сосудов со сжиженными газами. | |||||

2. Сведения об основных частях сосуда

| Наименование частей сосуда (обечайка. днище, решетка, трубы, рубашка и ар.) | Количество, шт. | Размеры, мм | Материал | |||

|---|---|---|---|---|---|---|

| Диаметр внутренний или наружный | Толщина сгонки | Длина (высота) | Марка | Стандарт или технические условия* | ||

* Действуют только в Российской Федерации и государствах, упомянутых в предисловии как проголосовавшие за принятие межгосударственного стандарта.

3. Данные о штуцерах, фланцах, крышках и крепежных изделиях

| Наименование | Количество, шт. | Размеры, мм. или номер по спецификации | Материал | |

|---|---|---|---|---|

| Марка | Стандарт или технические условия* | |||

* Действуют только 8 Российской Федерации и государствах, упомянутых в предисловии как проголосовавшие за принятие межгосударственного стандарта.

4. Данные о предохранительных устройствах, основной арматуре, контрольно-измерительных приборах, приборах безопасности

| Наименование | Количество, шт. | Место установки | Номинальный диаметр, мм | Номинальное давление, МПа | Материал корпуса | |

|---|---|---|---|---|---|---|

| Марка | Стандарт | |||||

5. Данные об основных материалах, применяемых при изготовлении сосуда

| Наимено вание элемента | Материал | Данные механических испытаний по сертификату или протоколу заводских испытаний | |||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|

| Марка | Стандарт или технич. условия | Номер плавки (партии) | Номер и дата сертифи ката (прото кола) | При t-20ºC | |||||||

| Предел текучести, R, МПа | Временное сопротив ление (предел прочности), Rm, МПа | Относи тельное удлине ние As, % | Относи тельное суже ние, Ψ, % | Ударная вязкость, Дж/см 2 | Тип образ ца | ||||||

| до старе ния | после старе ния | ||||||||||

| Данные механических испытаний по сертификату или протоколу заводских испытаний | Дополнительные данные (ультразвуковой контроль, испытания на твердость, состояние исходной термообработки и др.) | Химический состав по сертификату или протоколу заводских исследований | ||||||||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| При t 2 | Темпе ратура, ºС | Тип образ ца | C | Mn | Si | Cr | Ni | Ma | Cu | Ti | V | S | P | Прочие элементы | ||||

*Действует только в Российской Федерации и государствах, упомянутых в предисловие как проголосовавшие за принятие межгосударственного стандарта

6. Карта измерений корпуса сосуда

| Наимено вание элемента | Номер эскиза | Номер сече ния | Номиналь ный наружный или внутрен ний диаметр, мм | Отклонение диаметра, мм | Овальность, % | Отклонение от прямоли нейности, мм | Смещение кромок сварных стыковых соединений, мм | ||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| продольных | кольцевых | ||||||||||||

| допус тимое | изме ренное | допус тимая | изме ренная | допус тимое | изме ренное | допус тимое | изме ренное | допус тимое | изме рен ное | ||||

7. Данные о сварке и не разрушающем контроле сварных соединений

| Обозначение сварного шва | Материал соединяемых элементов | Вид сварки | Тип сварного соединения | Электроды, сварочная проволока, припой (тип. марка, стандарт или технические условия’) | Метод нераз- рушаюшего контроля | Объем контроля. % | номер и дата документа о проведении контроля | Оценка |

|---|---|---|---|---|---|---|---|---|

| * Действуют только в Российской Федерации и государствах, упомянутых в предисловии как проголосовавшие за принятие межгосударственного стандарта. | ||||||||

8. Результаты испытаний и исследований контрольных сварных соединений

| Номер контрольного сварного соединения и обозначение сырного шва, который оно воспроизводит | Обозначения однотипных сварных швов, на которые распространяется контрольное сварное соединение | Документ о проведении испытаний (номер и дата) | Механическое испытание | ||||

|---|---|---|---|---|---|---|---|

| сварного соединения | |||||||

| Временное сопротивление Rm, МПа | Ударная вязкость, Дж/см 2 (кгс/см 2 ) | Температура, °С | Тип образца | Диаметр оправки, мм и угол изгиба, ° | |||

| Механическое испытание | Металлографическое исследование | Клеймо свар щика | ||||||||

|---|---|---|---|---|---|---|---|---|---|---|

| металла шва | зоны термического влияния (околошовной зоны) | Оценка | Номер и дата документа макро- или микро иссле дования | Оценка | ||||||

| Временное сопротив ление Rm, МПа | Относи тельное удли нение As, % | Твер дость, НВ | Ударная вязкость, Дж/см 2 (кгс/см 2 ) | Темпе ратура, °С | Тип обра зца | Твер дость, НВ | ||||

9. Данные о других испытаниях и исследованиях

10. Данные о термообработке

| Наименование элемента | Номер и дата документа | Вид термообработки | Температура термообработки, ºС | Скорость, *С/ч | Продолжи- тельность выдержки, ч | Способ охлаждения | |

|---|---|---|---|---|---|---|---|

| нагрева | охлаждения | ||||||

11. Данные о гидравлическом (пневматическом) испытании

Сосуд успешно прошел следующие испытания:

| Вид и условия испытания | Испытуемая часть сосуда | ||||

|---|---|---|---|---|---|

| Гидравлическое испытание | Пробное давление, МПа | ||||

| Испытательная среда | |||||

| Температура испытательной среды, ºС | |||||

| Продолжительность выдержки, ч (мин) | |||||

| Пневматическое испытание | Пробное давление, МПа | ||||

| Продолжительность выдержки, ч (мин) | |||||

| Положение сосуда при испытании | горизонтальное | ||||

| вертикальное | |||||

| * В нужной графе указать «Да» | |||||

12. Заключение

Сосуд изготовлен в полном соответствии с наименование, обозначение и дата утверждения документа

Сосуд подвергнут визуальному контролю и гидравлическому или пневматическому испытаниям пробным давлением согласно разделу 11.

Сосуд признан годным для работы с указанными в настоящем паспорте параметрами.

13. Сведения о местонахождении сосуда

| Наименование предприятия-владельца | Местонахождение сосуда | Дата установки |

|---|

14.Ответственные за исправное состояние и безопасное действие сосуда

| Номер и дата приказа о назначении | Должность, фамилия, имя, отчество ответственного | Подпись |

|---|

15. Сведения об установленной арматуре

| Дата | Наименование | Кол-во, шт. | Номиналь- ный диа- метр, мм | Номиналь- ное давле- ние, МПа | Материал (марка, стандарт или технические условия*) | Место установки | Подпись ответ- ственного лица за исправное состояние и безо- пасное действие сосуда |

|---|---|---|---|---|---|---|---|

| * Действуют только в Российской Федерации и государствах, упомянутых в предисловии как проголосо- вавшие за принятие межгосударственного стандарта. | |||||||

16. Другие данные об установке сосуда

а) коррозионность среды_________________________

б) противокоррозионное покрытие__________________

в) тепловая изоляция____________________________

д) схема подключения сосуда в установку (линию)____

17. Сведения о замене и ремонте основных элементов сосуда и арматуры

| Дата | Сведения о замене и ремонте | Подпись ответственного лица, проводившею работы |

|---|

18. Запись результатов освидетельствования

| Освидетельствование | Разрешенное давление, МПа | Срок следующего освидетельствования | |

|---|---|---|---|

| Дата | Результаты | ||

19. Регистрация сосуда

Сосуд зарегистрирован за № ______________________

В паспорте пронумеровано и прошнуровано____________ страниц и ______________ чертежей

_____________________________ __________________________ ________________________________

должность представителя подпись ФИО

Т2 Инструкция о порядке оформления и заполнения паспорта

Т.2.1 Общие положения

Т.2.1.1 Раздел паспорта «Общие сведения», разделы 1—12 и приложения заполняет изготовитель сосуда, а разделы 13—19 — владелец сосуда.

Сведения о разрешительных документах (декларация о соответствии или сертификат соответствия требованиям ТР ТС 032/2013, номер и дату регистрации или выдачи и срок действия заполняет изготовитель или лицо, уполномоченное изготовителем.

Т.2.1.2 Единицы физических величин необходимо указывать в системе СИ.

Т.2.1.3 Опечатки, описки и графические неточности, допущенные 8 процессе заполнения паспорта, разрешается исправлять.

Правомочность исправления необходимо подтвердить надписью «Исправленному верить», заверенной печатью.

Т.2.1.4 Перед отрицательными значениями величин необходимо писать слово «минус». Не допускается проставлять математический знак (например. «+». «-». « », «в» и др.) без цифры, а также математический знак минус («-») перед отрицательным значением величины.

Т.2.1.5 Все строки и графы разделов (таблиц) должны быть заполнены.

Не допускается ставить кавычки вместо повторяющихся цифр, марок сталей, знаков, математических и химических символов.

Если в строках или графах разделов (таблиц) не требуется указывать цифровые или иные сведения, то в них ставят прочерк.

Т.2.1.8 Данная форма паспорта может быть использована в случае изготовления сосуда из других конструкционных материалов (цветных металлов, полимеров и др.>. а также с применением иных способов соединения элементов сосуда (пайки и др.) при соответствующей корректировке.

Т.2.2 Порядок заполнения разделов паспорта

Т.2.2.1 Раздел «Содержание паспорта»

Т.2.2.1.1 В графе «Наименование» перечисляют все разделы паспорта, содержащие сведения о данной конструкции. а также прилагаемые к паспорту документы.

Т.2.2.1.2 В графе «Количество листов/страниц» указывается общее количество листов/страниц документа данного наименования.

Т.2.2.1.3 Необходимость приложения дополнительной документации изготовителя, ее состав и объем определяет изготовитель сосуда.

Т.2.2.2 Раздел «Общие сведения о сосуде»

В строке «Идентификационный (заводской) номер» необходимо указывать порядковый номер сосуде по системе нумерации изготовителя.

Т.2.2.3 Раздел 1 «Техническая характеристика и параметры»

Т.2.2.3.1 Графу «Наименование частей сосуда» необходимо разделить на количество подграф, соответствующее количеству наименований герметично разделенных пространств (частей) сосуда: корпус, рубашка, трубное пространство и т. д. То есть количество подграф графы «Наименование частей сосуда» должно соответствовать количеству разделенных пространств (частей) сосуда.

Т.2.2.3.2 В строке «Рабочее давление» указывают рабочее давление, приведенное в конструкторской документации (в сборочном чертеже). Под рабочим давлением следует понимать максимальное внутреннее избыточное или наружное давление, возникающее при нормальном протекании рабочего процесса, без учета гидростатического давления среды и допустимого кратковременного повышения давления ао время срабатывания предохранительного клапана или другого предохранительного устройства.

Т.2.2.3.3 В строке «Расчетное давление» указывают расчетное давление, приведенное в конструкторской документации (а чертеже общего айда или в сборочном чертежа), или номинальное давление для стандартных сосудов.

В случае, когда указывают номинальное давление, необходимо дать сведения о пределах применения сосуда а зависимости от давления и температуры. Под расчетным давлением следует понимать давление, на которое проводят расчет на прочность.

Т.2.2.3.4 В строке «Пробное давление» указывают давление, при котором проводилось гидравлическое (пневматическое) испытание при изготовлении сосуда. При замене гидравлического (пневматического) испытания другим видом испытания в этой строке делают соответствующую запись (см. раздел 9 паспорта).

Т.2.2.3.5 В строках «Рабочая температура» и «Расчетная температура стенки» указывают температуру, приведенную а конструкторской документации (в сборочном чертеже). Под рабочей температурой следует понимать максимальную рабочую температуру среды, возникающую при нормальном протекании рабочего процесса.

Т.2.2.3.6 В строке «Минимально допустимая температура стенки сосуда, находящегося под расчетным давлением» указывают температуру а соответствии с 4.1.4.

Для сосудов, устанавливаемых в отапливаемом помещении, строку «Минимально допустимая температура стенки сосуда, находящегося под расчетным давлением» не заполняют.

Т.2.2.3.7 Строку «Наименование рабочей среды» заполняют в соответствии с конструкторской документацией (сборочным чертежом), а при отсутствии сведений о среде в чертеже данную строку заполняет владелец сосуда.

Т.2.2.3.8 В строке «Характеристика рабочей среды» необходимо указывать класс опасности согласно ГОСТ 12.1.007. взрывоопасность («Да» или «Нет»), пожароопасность («Да» или «Нет») среды.

Т.2.2.3.9 Строку «Прибавка для компенсации коррозии (эрозии)» заполняют в соответствии с технической характеристикой сборочного чертежа.

Т.2.2.3.10 В строке «Вместимость» указывают номинальный объем рабочего пространства (частей) сосуда.

Т.2.2.3.11 В строке «Максимальная масса заливаемой рабочей среды» указывают сведения только для сосудов со сжиженными газами, степень заполнения которых средой устанавливается взвешиванием.

Т.2.2.3.12 В строке «Назначенный или расчетный срок службы сосуда» указывают назначенный или расчетный срок службы сосуда согласно сведениям автора проектной документации.

T.2.2.3.13 Таблицу «Техническая характеристика и параметры» допускается дополнить данными, определяющими специфику эксплуатации конкретных типов сосудов.

Т.2.2.4 Раздел 2 «Сведения об основных частях сосуда»

Т.2.2.4.1 Графу «Наименование частей сосуда» заполняют в соответствии с данными сборочного чертежа.

В разделе приводят данные по основным частям сосуда, работающим под давлением (обечайкам корпуса, днищам, коническим переходам, корпусным фланцам, трубным решеткам, теплообменным трубам).

Элементы корпуса одного диаметра, толщины и материального исполнения разрешается не разбивать на отдельные составные части (обечайки и др.).

Т.2.2.4.2 В графе «Количество» указывают общее количество одинаковых частей сосуда.

Т.2.2.4.3 В графе «Размеры» указывают номинальные размеры (диаметр, толщину стеши, длину или высоту) частей сосуда после изготовления.

Т.2.2.4.4 В графе «Материал» указывают марку материала, номер стандарта или технических условий* на химический состав металла и технические требования.

Т.2.2.5 Раздел 3 «Данные о штуцерах, фланцах, крышках и крепежных изделиях»

Т.2.2.5.1 В графе «Наименование» указывают обозначение штуцера и перечисляют все детали, входящие в данный узел и находящиеся под рабочим давлением (патрубок, фланец, крышку, укрепляющее кольцо, прокладку, крепеж). Разрешается указывать условные обозначения стандартных деталей.

Т.2.2.5.2 В графе «Количество» указывают общее количество однотипных деталей.

Т.2.2.5.3 В графе «Размеры» необходимо указывать:

Т.2.2.5.4 В графе «Материал» указывают марку материала, номер стандарта (технических условий*) на химический состав и технические требования.

Т.2.2.6 Раздел 4 «Данные о предохранительных устройствах, основной арматуре, контрольно-измерительных приборах, приборах безопасности»

Т.2.2.6.1 Раздел заполняет изготовитель сосуда только в случае поставки предохранительных устройств, арматуры и приборов вместе с сосудом, в противном случае изготовитель делает запись «В объем поставки не входит».

Т.2.2.6.2 В графе «Наименование» указывают:

При установке звуковых, световых или других сигнализаторов и блокировок необходимо указать подробную их характеристику.

Т.2.2.6.3 В графе «Количество» указывают общее количество устройств, арматуры, приборов одного типа.

Т.2.2.6.4 В графе «Место установки» указывают наименование сборочной единицы, на которой устанавливают устройство, арматуру или приборы.

Т.2.2.6.5 В графе «Номинальный диаметр» для мембранных предохранительных устройств указывают номинальный диаметр мембраны.

Т.2.2.6.6 В графе «Номинальное давление» для мембранных предохранительных устройств указывают минимальное и максимальное давления срабатывания.

Т.2.2.6.7 В графе «Материал корпуса» указывают марку материала, номер стандарта или технических условий’ на химический состав и технические требования.

Т.2.2.7 Раздел 5 «Данные об основных материалах, применяемых при изготовлении сосуда»

Т.2.2.7.1 В графе «Наименование элемента» указывают наименование элементов, которые находятся под давлением (обечайки, днища, крышки, трубной решетки, рубашки, штуцеров, фланцев и т. д.).

Т.2.2.7.2 В графе «Материал» указывают марку материала, номер стандарта или технических условий* на химический состав и технические требования, номер плавки (партии) из сертификата на материал, номер и дату сертификата изготовителя металлопродукции или протокола или в случае отсутствия сертификата номер и дату протокола заводских испытаний изготовителя сосуда.

Т.2.2.7.3 В остальных графах указывают данные из сертификатов изготовителя металлопродукции, а в случае отсутствия сертификатов — данные из протоколов заводских испытаний изготовителя сосуда.

Для деталей, кроме указанных в разделе 2 паспорта, графы, содержащие сведения по механическим испытаниям, химическому составу, а также графу, содержащую дополнительные данные, не заполняют, если соответствующие сертификаты (протоколы заводских испытаний) приложены к паспорту.

Заполнение указанных граф для основных элементов сосудов по разделу 2 — обязательно.

Т.2.2.8 Раздел 6 «Карта измерений корпуса сосуда»

Т.2.2.8.1 В графе «Наименование элемента» указывают элементы сосуда, на которых проводят соответствующие измерения. Эти элементы — днища, цилиндрические части корпуса одного диаметра и материального исполнения.

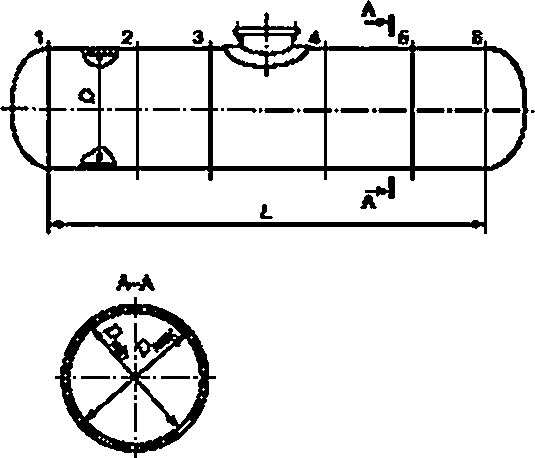

Т.2.2.8.2 В графе «Номер эскиза» указывают соответствующий номер эскиза, прилагаемого изготовителем сосуда к настоящему разделу паспорта. Эскиз выполняют по примеру эскиза № 1.

Эскиз N9 1 к разделу 6 — «Карта измерений корпуса сосуда»

Т.2.2.8.3 В графе «Номер сечения» указывают обозначение сечения элемента согласно прилагаемому эскизу.

Количество сечений для каждого элемента, в которых проводят измерения данных параметров и их расположение. устанавливает ОТК изготовителя в зависимости от конструкции, габаритов, результатов визуального контроля.

Т.2.2.8.4 В графе «Диаметр» указывают:

Измерение фактического диаметра в каждом сечении проводят с помощью рулетки прямым измерением по длине окружности.

Т.2.2.8.5 В графах «Овальность» и «Отклонение от прямолинейности* указывают:

Фактическую овальность в каждом сечении определяют путем прямых измерений фактических диаметров в нескольких взаимно перпендикулярных направлениях и определении пары с наибольшей разницей между минимальным и максимальным значениями диаметров для последующего вычисления значения фактической овальности.

Т.2.2.8.6 В графе «Смещение кромок сварных стыковых соединений» для продольных и кольцевых швов указывают:

Данную графу заполняют для каждого элемента сосуда. В графе необходимо указывать максимальное значение.

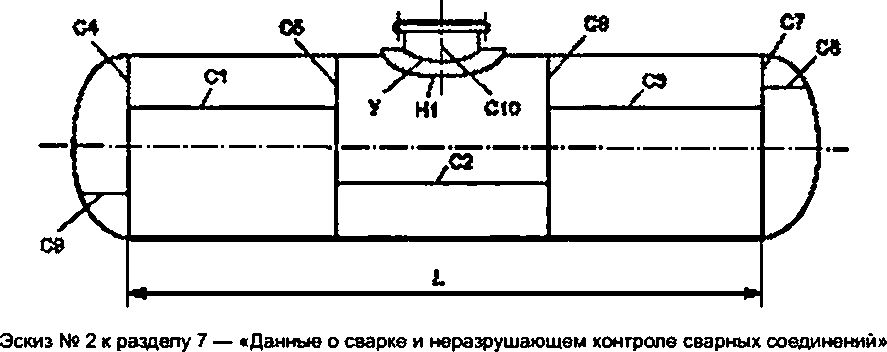

Т.2.2.9 Раздел 7 « Данные о сварке и неразрушающем контроле сварных соединений»

Т.2.2.9.1 В графе «Обозначение сварного шва» указывают номер и обозначение сварного шва в соответствии со схемой контроля сварных швов или эскизом, прилагаемым изготовителем к настоящему разделу паспорта. Эскиз выполняют по примеру эскиза N9 2.

Примечание — Все участки сварных швов, подвергаемых контролю. 8 том числе места пересечения швов, должны быть обозначены на схеме.

Должны быть указаны все сварные швы. работающие под давлением, а также шов приварки опоры к корпусу вертикальных сосудов.

Т.2.2.9.2 В графах »Вид сварки», «Тип сварного соединения» и «Электроды, сварочная проволока (тип. марка, стандарт или технические условия*)» указывают вид сварки (автоматическая, ручная и т. д.). тип сварного соединения (стыковой, угловой шов и т. д.). марку, стандарт или технические условия’ сварочных материалов.

Т.2.2.9.3 В графе «Метод неразрушающего контроля» указывают примененный метод неразрушающего контроля (визуальный и измерительный, радиографический, ультразвуковой и др.).

Т.2.2.9.4 В графе «Объем контроля» указывают объем проведенного контроля.

Т.2.2.9.5 В графе «Номер и дата документа о проведении контроля» указывают номер и дату документа (протокола. отчета или акта) о проведении неразрушающего контроля.

T2.2.9.6 В графе «Оценка» указывают оценку результата контроля и ссылку на соответствующий нормативный документ.

Т.2.2.10 Раздел 8 «Результаты испытаний и исследований контрольных сварных соединений»

Т.2.2.10.1 В графе «Номер контрольного сварного соединения и обозначение сварного шва. который оно воспроизводит» указывают номер контрольного сварного соединения и обозначение сварного шва. который оно воспроизводит (в соответствии со схемой контроля сварных швов или эскизом, прилагаемым к разделу 7 паспорта).

Т.2.2.10.2 В графе «Обозначения однотипных сварных швов, на которые распространяется контрольное сварное соединение» указывают обозначения однотипных сварных швов, на которые распространяется данное контрольное сварное соединение (в соответствии со схемой контроля сварных швов или эскизом, прилагаемым к разделу 7 паспорта).

Т.2.2.10.3 В графе «Документ о проведении испытаний (номер и дата)» указывают наименование, номер и дату документа о проведении испытаний.

Т.2.2.10.4 В графе «Механические испытания» для сварного соединения указывают:

Графы «Механические испытания» для металла шва и зоны термического влияния заполняют в случаях, оговоренных в технической документации.

В графе «Механические испытания» для металла шва указывают:

В графе «Механические испытания» для зоны термического влияния (околошовная зона), в которой проявляется температурно-деформационное влияние сварки, указывают значение ударной вязкости, температуру испытания, тип образца и твердость по Бринеллю.

В графе «Оценка» указывают оценку результатов механических испытаний и ссылку на нормативный документ.

Т.2.2.10.5 В графе «Металлографические исследования» указывают:

Т.2.2.10.6 В графе «Клеймо сварщика» указывают клейма сварщиков, выполнявших сварные швы контрольных сварных соединений.

Т.2.2.11 Раздел 9 «Данные о других испытаниях и исследованиях»

В разделе указывают проведенные при изготовлении сосуда его изготовителем испытания механических свойств сварных соединений в соответствии с таблицей 17 и исследования, не предусмотренные предыдущими разделами настоящего паспорта (испытание на стойкость к межкристаллитной коррозии, стилосхолирование. металлография и др.). но проведение которых требуется согласно нормативному документу.

Т.2.2.12 Раздел 10 «Данные о термообработке»

T2.2.12.1 Данный раздел заполняют для сосуда в сборе или его частей, подвергнутых послесварочной термообработке.

Т.2.2.12.2 В графе «Наименование элемента» указывают наименование сборочной единицы или элемента, которые подвергались послесварочной термообработке, в том числе и сосуд в сборе.

Т.2.2.12.3 В графе «Номер и дата документа» указывают номер и дату документа (протокола, акта) о проведении термообработки.

Т.2.2.12.4 Раздел разрешается заменять диаграммой термообработки, включающей все сведения настоящего раздела.

Т.2.2.13 Раздел 11 «Данные о гидравлическом (пневматическом) испытании»

Т.2.2.13.1 Раздел заполняет изготовитель сосуда, если испытание проводилось на предприятии-изготовителе. или организация, проводившая испытание на месте монтажа (установки).

T2.2.13.2 В графе «Испытуемая часть сосуда» указывают рабочее пространство (корпус, рубашка, трубное пространство и т. п.). подвергаемое испытанию.

Т.2.2.1Э.З В графе «Испытательная среда» указывают наименование жидкости «Вода» или наименование другой используемой жидкости.

T2.2.13.4 В зависимости от положения (горизонтальное или вертикальное) сосуда при испытании в соответствующей графе указать «Да».

Т.2.2.14 Раздел 12 «Заключение»

Т.2.2.14.1 В первом абзаце необходимо указать номер и наименование стандарта (технических условий*), в соответствии с которым(и) изготовлен сосуд.

Т.2.2.14.2 Подписи главного инженера и начальника ОТК должны быть заверены печатью.

Т.2.2.15 Разделы 13—19

Т.2.2.15.1 Разделы 13—19 заполняет владелец сосуда.

Т.2.2.15.2 Изготовитель сосуда должен предусмотреть в паспорте для раздела 17 не менее двух страниц, а для раздела 16 — не менее 10 страниц.