Что такое юстировка лазера

Хитрости юстировки лазерного станка

Юстировка лазерного станка – сложный процесс настройки работы агрегата, от которого зависит качество обработки деталей.

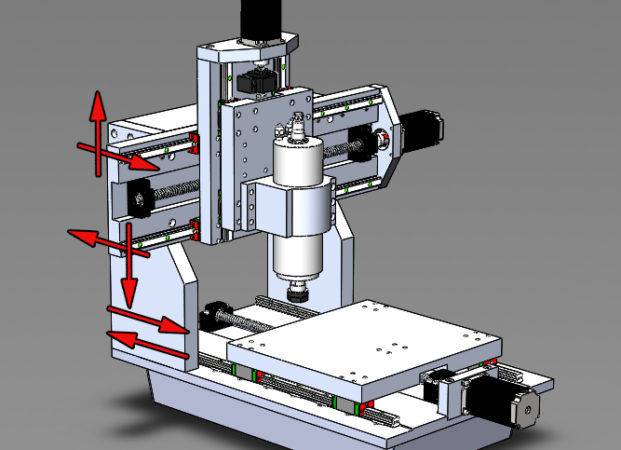

Лазерный станок – сложный комплекс, в который входит механическая система, электронная, оптическая.

Четко согласованная работа всех систем – необходимое условие изготовления качественной продукции. При эксплуатации станка элементы узлов подлежат износу, загрязнению, теряются их первичные характеристики. Возвратить нормальные показатели поможет настройка лазерного станка.

Настройка оптических узлов называется юстировкой.

Ошибки в настройках зеркал

Оптическая система станка нуждается в своевременном и тщательном уходе, так как дым и образующиеся газы оседают на зеркальную поверхность, и строгая геометрия отражения лучей нарушается. Соответственно, страдает качество обработки.

Признаки неправильной юстировки оптических узлов:

Эти и другие признаки говорят о необходимости юстировки лазерного станка. Корректировка положения зеркал в большинстве случаев решает проблему.

Правила юстировки станка

Иногда неопытные пользователи пытаются настроить оптическую систему в зависимости от дефекта, поворачивая отдельное зеркало. Это неправильный подход, он способен только усугубить положение. Настройка лазерного станка должна производиться при строгом соблюдении последовательности этапов.

Очередность: начинается настройка с первого оптического узла, затем настраивается второй, последним регулируется третий.

При юстировке первого и второго оптического узла необязательно стремиться к попаданию луча точно в центр. Пусть он отражается с легким смещением на одной из половин зеркала. Затем его легко повернуть, чтобы след падал на другую половину, оставшуюся чистой после эксплуатации.

Лучевой след не должен гулять по зеркальной плоскости при ее перемещении по координате.

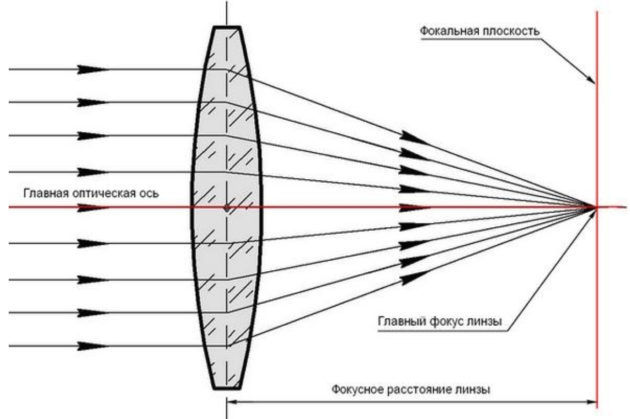

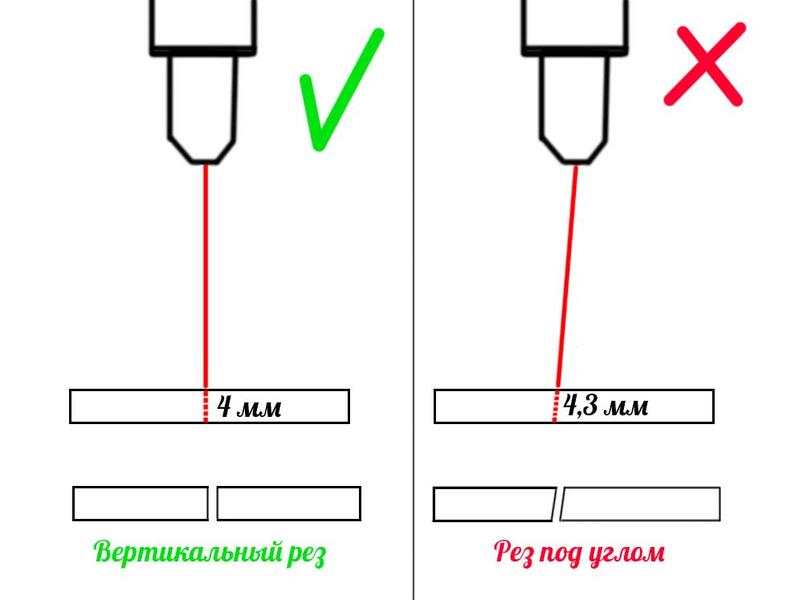

Третий оптический узел, размещенный вблизи тубуса с линзой, требует отражения луча точно по центру для вхождения его в линзу вертикально по отношению к рабочему столу. Отклонение от вертикальной плоскости спровоцирует увеличение длины линий заготовки и приведет к повреждению насадки излучателя из-за попадания луча на ее боковую стенку. Падает мощность лазера, происходит раздвоение.

Необходимо настроить точное горизонтальное положение рабочего стола станка, пользуясь регулировочными опорами. Периодический контроль надо проводить с помощью уровня.

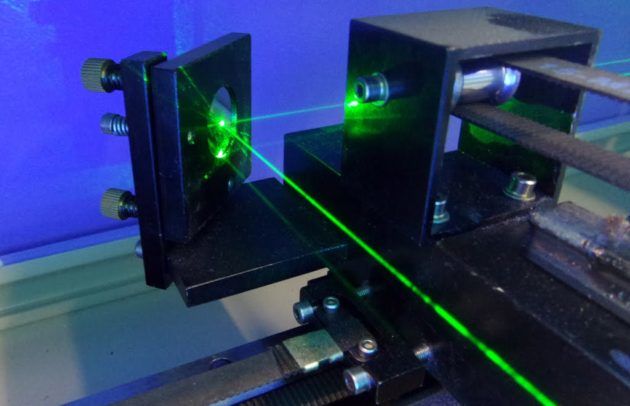

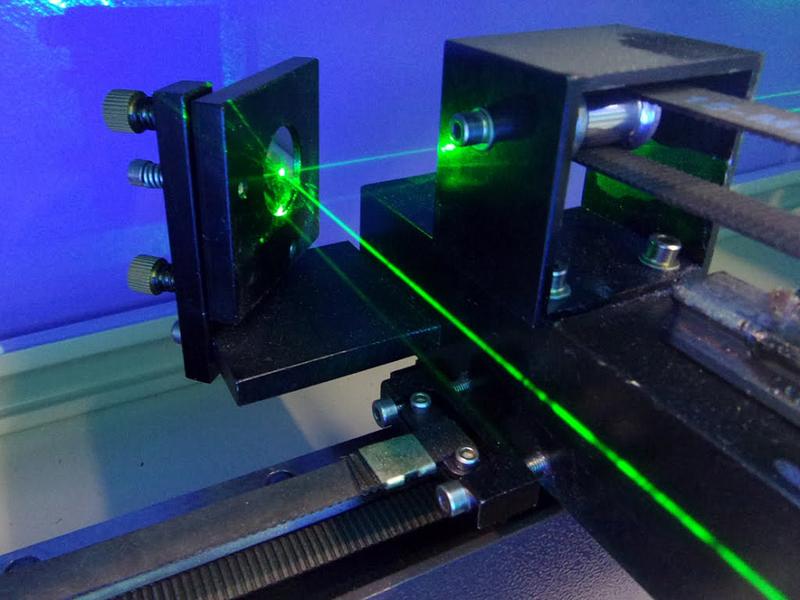

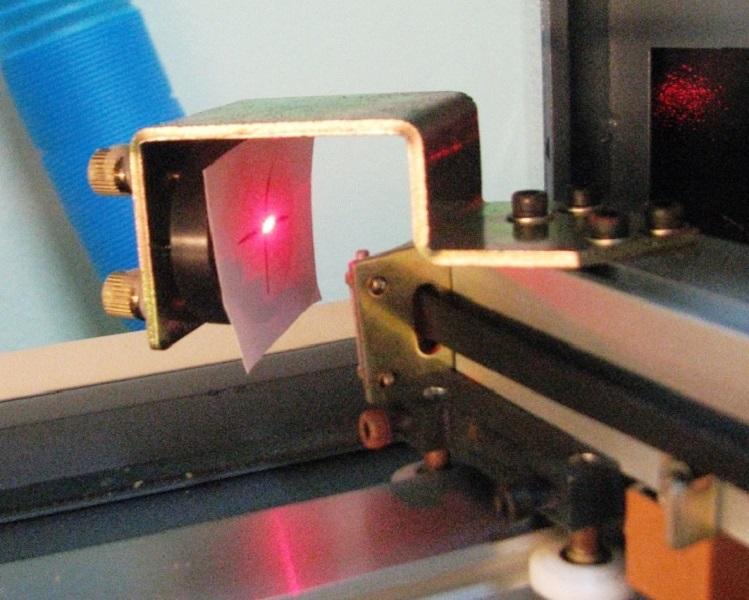

Это правила классической настройки, предложенной производителем и дополненные пользователями. На зеркальную поверхность наклеивается скотч и производится «пристрелка» рабочим лазером. Способ не всегда удобен из-за опасности травмирования невидимым лучом. Мишени горят, дополнительно загрязняя зеркала. Существует более простой и безопасный способ – юстировка лазерного станка с лазерной указкой.

Подготовка к настройке

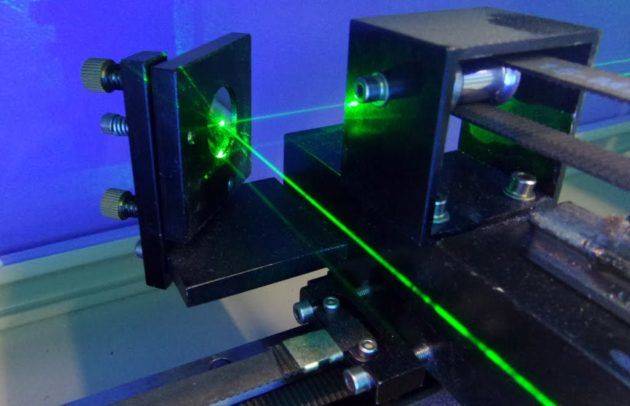

Метод основан на замене рабочего лазера лазерной указкой. Большие дорогостоящие станки оснащены встроенным красным, но диодным лазером для юстировки. В бюджетных моделях эту роль часто выполняет светодиодный модуль от указки.

Сначала указка разбирается, извлекается полезный элемент – лазерный модуль. Последующие действия:

Траектория красного луча, полученного от указки, хорошо видна. Он полностью безопасен и позволяет результативно вести настройку оптических узлов. По светодиодному лазеру настраивается и фокусирующая линза.

Легче делать это в затемненном помещении, так как небольшая мощность луча не может эффективно преодолеть поглощение линзы.

Этапы юстировки

С полученным вспомогательным лучом настройка ведется обычным способом от первого оптического узла:

Такую настройку оптической системы несложно произвести, пользуясь рабочим лазером, но с соблюдением мер предосторожности.

Другой вид настройки станка – в обратном порядке начиная от третьего оптического узла. Затем точность произведенной юстировки контролируется повторным прохождением этапов от первого зеркала.

В результате простого и оригинального способа настройки оптики, особенно лазерного станка точность и качество обработки улучшатся, а мощность лазера возрастет.

Видео по теме: Юстировка лазерного резака

Юстировка лазерного станка своими руками

В процессе эксплуатации лазерного станка, вследствие его интенсивной работы длительное время, может возникнуть рассогласованность элементов его оптической системы. Чтобы восстановить корректную работу аппарата, необходимо выполнить настройку его оптических узлов.

Читайте материал о порядке юстировки лазерного станка своими руками.

Содержание

Юстировка лазерного станка

Как и в любом сложном оборудовании, в лазерных станках, при длительной эксплуатации, может нарушиться изначальная настройка. Самое уязвимое место — система зеркал. При работе станка возникает дым, который частично оседает на зеркалах, из-за чего уменьшается их отражающая способность, поверхности зеркал нагреваются и могут выйти из-строя, лопнуть или сгореть.

Если зеркало лопнуло или оплавилось, то тут поможет только замена зеркала.

Если CO2-излучатель работает без проблем, зеркала чистые, а резки и гравировки не происходит, то скорее всего необходимо произвести юстировку станка.

Правила юстировки лазера

Основа юстировки оптической системы лазерного станка заключается в последовательной настройке каждого зеркала, которая позволит направить лазерный луч из трубки в фокусирующую линзу. Попытка исправить нарушение, отрегулировав только одно зеркало, усугубит проблему. Настраивать зеркала необходимо последовательно, от первого оптического узла к третьему.

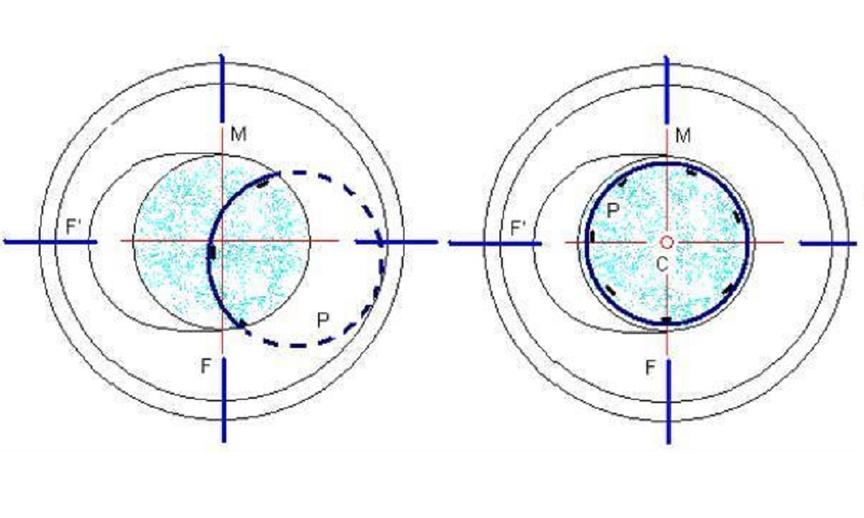

В процессе юстировки первого и второго оптического узла допускается отклонение лазерного луча от центра. Луч может отражаться с легким смещением на одной из половин зеркала. После дополнительной настройки зеркала след будет падать на вторую половину. Следует помнить, что лучевой след не должен смещаться вдоль зеркальной плоскости, когда она перемещается вдоль координатной оси.

Самый важный этап настройки — третий оптический узел, который расположен у тубуса с линзой. В данном случае луч должен отражаться строго по центру, проходить параллельно центральной оси линзы. В случае отклонения луча по вертикали будет повреждена насадка излучателя.

Подготовка к юстировке лазерного станка

Надежная юстировка лазерного станка осуществляется или при помощи встроенного юстировочного лазера, или с помощью светодиодной лазерной указки. Подготовка к юстировке осуществляется в такой последовательности:

Использование луча светодиодной указки не представляет опасности для оператора, поэтому юстировка не составит труда.

Как юстировать лазерный станок своими руками: пошаговая инструкция

Регулировка положения лазерной трубки

Начинать юстировку следует с регулировки положения лазерной трубки. Скотч, который выполняет роль мишени, наклеивают на первое зеркало. Затем трубку настраивают так, чтобы луч попадал в центральную часть мишени.

Установка мишени на зеркала

На следующем этапе мишень устанавливают на второе зеркало, что позволяет отрегулировать первое. Задача состоит в том, чтобы метка попала в центр при расположении каретки на оси Y на разных расстояниях от неподвижного узла. Направление луча регулируется при помощи винтов неподвижного зеркала.

Регулировка третьего оптического узла

Скотч наклеивают на третье зеркало, после чего повторяют предыдущую процедуру, но уже со вторым зеркалом. След от лазера должен попасть в центр. Следует на оси X выставить третье зеркало в предельные положения, чтобы убедиться в точности попадания на разных полюсах.

Совмещение мишени и сопла

Наибольшую сложность представляет юстировка третьего оптического узла. Обязательно нужно отрегулировать положение лучевой метки, чтобы она находилась в центре мишени, которая находится на рабочем столе.

Отладка лазерного станка

На завершающем этапе нужно убедиться, что круг мишени по диаметру совпадает с выходным соплом. Для этого поверхность рабочего стола поднимается до контакта с соплом, а затем рабочий стол медленно опускают, контролируя расположение мишени. Когда стол находится в нижнем положении, винтами третьего зеркала регулируется положение лазера.

Нюансы, которые надо учитывать при юстировке лазера своими руками

Самостоятельная настройка лазерного аппарата требует от специалиста максимальной внимательности на каждом этапе. При неправильной настройке, в лучшем случае, придется повторить юстировку, а в худшем, если рабочий луч лазера отклонится от верной траектории, может быть испорчено оборудование.

Важные нюансы при юстировке лазера:

Выполнение самостоятельной юстировки лазерного станка — процесс несложный, при соблюдении описанных выше правил. Работа не требует специальных инструментов, а благодаря использованию лазерной указки процесс становится безопасным.

Купите лазерный станок с ЧПУ в Top 3D Shop — получите качественное оборудование на гарантии, лучшую техподдержку и отличный сервис.

Юстировка лазерного станка: подготовка, настройка, правила и нюансы

Изготовление качественных изделий возможно только при согласованной работе всех систем лазерного станка. Поэтому при частом использовании прибора и ухудшении качества заготовок рекомендуется проводить юстировку лазерного станка. Рассмотрим что это такое, какие правила должны соблюдаться, процесс подготовки и самой настройки, а также нюансы, учитываемые при юстировке лазера.

Юстировка лазерного станка

Юстировка лазерного станка – это процедура настройки прибора, от которой зависит конечный результат обработки деталей. Оптическая система должна подвергаться регулярной юстировке. Так как при использовании агрегата выделяются газообразные вещества, и часть их остаётся на зеркальной поверхности. Вследствие этого геометрическая форма отражаемых лучей искажается.

При настройке станка зеркала регулируются так, чтобы лазерный луч попадал на рабочую поверхность перпендикулярно, под углом 90 градусов.

На неверно проведенную юстировку и необходимость настройки зеркал указывает наличие следующих дефектов:

Правила юстировки лазера

Настройка лазерного станка должна осуществляться в строго определённом порядке с соблюдением нескольких правил:

Важно! Юстировку третьего оптического узла следует проводить только при строго горизонтальном положении рабочего стола станка. Добиться этого можно при помощи опор для регулировки и уровня.

Подготовка к юстировке лазерного станка

Настройка лазерного станка начинается с его подготовки, которая состоит из шести последовательных этапов:

Совет! Подготовку к юстировке лазерного станка рекомендуется делать в неярко освещённой комнате, лучше притемнённой. Это объясняется тем, что малая мощность луча не сможет преодолеть поглощение линзы.

Как юстировать лазерный станок своими руками: пошаговая инструкция

Регулировка положения лазерной трубки

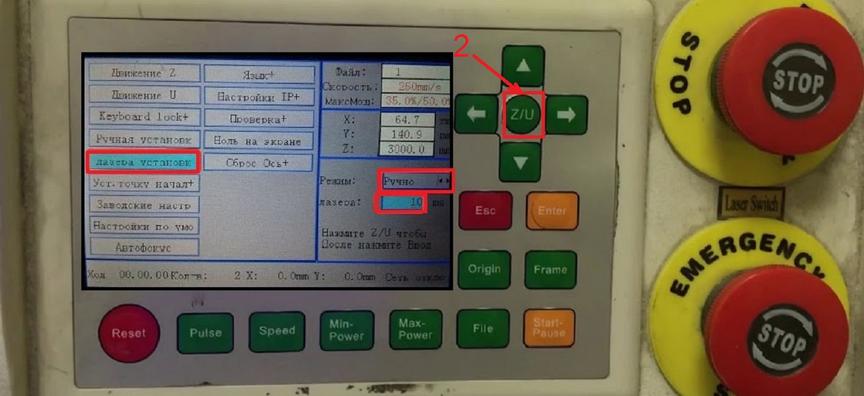

Лазерную трубку ровно устанавливают и фиксируют параллельно оси Х. Затем для более точной регулировки и предотвращения сильного пригорания скотча лазерный луч регулируется при помощи следующих параметров:

Установка мишени на зеркала

Скотч, наклеенный на все зеркала, выступает в роли мишени.

В центральную часть скотча на первом зеркале наводится трубка для попадания луча. Затем скотч клеится на второе зеркало – это потребуется для регулировки первого зеркала. При каретке расположенной на оси Y на минимальном и максимальном расстоянии от неподвижного узла метка должна попадать в центр.

Второе зеркало регулируется точно так же, как и первое.

Третье зеркало поочерёдно выставляется в максимальное и минимальное положение на оси X. Это действие выполняется для проверки точности попадания луча на различных полюсах.

Регулировка третьего оптического узла

Третий оптический узел считается самым сложным для настройки. Так как во время регулировке его винтов следует переместить лучевой след прямо в центр мишени, расположенной на рабочем столе. При этом расстояние до цели должно быть равно фокусному.

Совмещение мишени и сопла

Для правильного совмещения круговых границ мишени и выходного сопла необходимо поднять поверхность рабочего стола до контакта с соплом. После медленно опустить его, при этом мишень не должна менять своё местоположение.

Отладка лазерного станка

При окончательной отладке луч на выходе из лазерной головки должен попадать точно в центр фокусирующей линзы. Важно, чтобы луч не задевал стенки сопла, так как он начнет рассеиваться и терять мощность. Проверить положение луча можно, приклеив скотч прямо на выход лазерной головки и запустив станок. Если след от лазера остался ровно по центру, то процесс юстировки завершен.

Нюансы, которые надо учитывать при юстировке лазера своими руками

Процесс самостоятельной юстировки несложен, однако у многих пользователей возникают трудности в процессе настройки. Это связанно с тем, что при юстировке лазерного станка не были учтены следующие нюансы:

Рассмотрев подробно процесс юстировки лазерного станка, следует отметить: ее несложно выполнить самостоятельно. Однако следует точно выполнять инструкции, учитывать необходимые нюансы самого процесса и характеристики станка.

Юстировка зеркал лазерного станка с нуля на примере Wattsan 6090

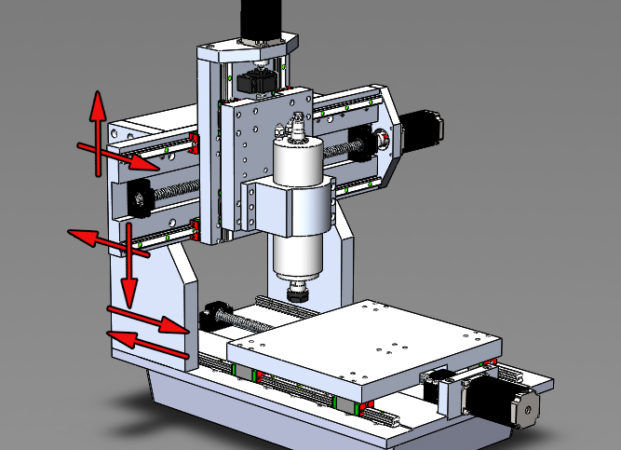

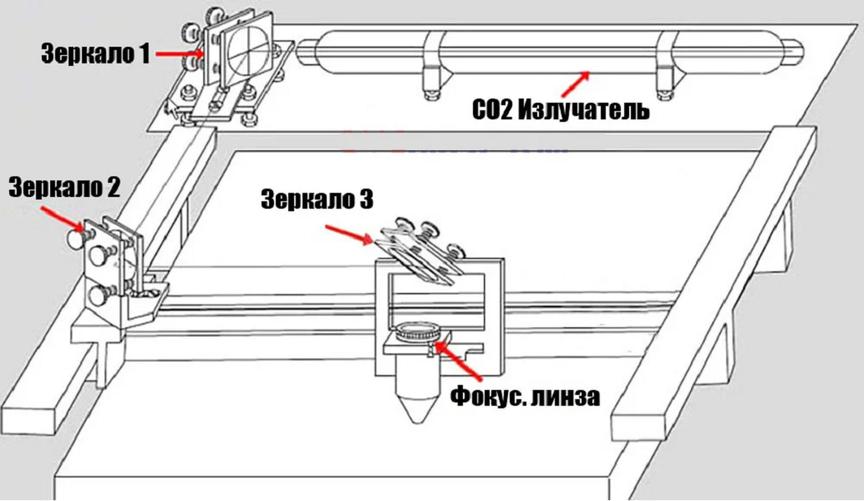

Юстировка – настройка оптического тракта лазерного луча. Луч выходит из лазерной трубки излучателя, проходит по зеркалам, попадает на фокусирующую линзу, передающую его на материал. Задача юстировки: достичь, чтобы при передвижении лазерной головки над рабочим столом луч имел одинаковую эффективность, приходил на третье зеркало и в линзу в фокусирующую точку.

Что будет, если юстировка сделана неправильно или сбилась?

В большинстве случаев некачественной резки виновата плохая юстировка.

Проверить ее просто. Если при нажатии кнопки Pulse и подаче импульса, на материале остается пятно не круглой формы, маленькое или размытое, требуется проверить юстировку.

Проверять юстировку лучше ежедневно перед началом работы. Обязательно – если появились признаки нарушения качества реза. Проверка занимает 5-7 минут, позволяя гарантировать качественную резку и отсутствие брака.

Важно во время работы соблюдать технику безопасности. Нежелательно смотреть на лазерный луч без специальных защитных очков. Попадание рук в зону работы лазера недопустимо.

Устройство оптического тракта

На станках с большой площадью рабочего поля, чтобы сократить длину оптического тракта, лазерная трубка устанавливается на портале.

Перед началом юстировки, нужно снять боковой кожух, крышку, кожух заднего отсека с лазерной трубкой. Работать удобнее вдвоем, чтобы не бегать от пульта к лазеру. Другой вариант: установить контроллер, поддерживающий возможность работы по локальной сети. Его подключают к компьютеру с Wi-Fi и управляют движениями станка.

Установка лазерной трубки

Трубка устанавливаться параллельно столу, что облегчает юстировку. Если она стоит под углом 2-4 градуса, это не ошибка. Если станок работает с помпой, неизбежны пузыри, лучше сделать уклон для облегчения их выхода. Однако, если у станка есть чиллер, то пузыри не образуются.

Понадобится малярный скотч. Его используют в 2-4 слоя, чтобы он не загорался, и наклеивают на зеркало.

У некоторых станков нет такой рамочки вокруг зеркала, как на станке Wattsan 6090. В этом случае для защиты от клея скотча используют монету.

Устанавливается мощность 19-20%. В меню в строке Laser set, выставляется для контроля импульса режим Manual – ручной, 50 мсек. При нажатии кнопки «Pulse» будут возникать импульсы, которые оставят небольшой отпечаток на малярном скотче и предотвратят воспламенение.

Лазерная трубка устанавливается в нижнее положение, наклеивается малярный скотч, проглаживается пальцем, чтобы были видны границы рамки. Проверяется попадание лазера в зеркало нажатием кнопки «Pulse».

При необходимости регулируется положение лазерной трубки. У станка Wattsan 6090 для этого предусмотрено удобное колесико и шкала, с помощью которых легко выравнивать положение задней и передней части трубки.

Лучу не обязательно попадать в самый центр, достаточно того, что он целиком приходит в первое и второе зеркало на максимальном режиме, когда мощность порядка 99%. Важно попасть в центр только третьего зеркала.

После того, как трубка выставлена в правильном положении, ее необходимо зафиксировать предусмотренными для этой цели болтами. Положение трубки обычно фиксируется один раз. При дальнейшей проверке юстировки достаточно контролировать положение зеркал.

Настройка первого зеркала

Крепление состоит из двух частей: у одной рамки винты с пружинками, на второй закреплено зеркало. Вторая рамка всегда старается прижаться к первой пружинами. Латунные винты регулируют угол наклона, отталкивая рамку с разных сторон.

Верхний винт регулирует угол наклона по вертикали, а правый и левый – по горизонтали и диагонали. Чем больше поле станка, тем более чувствительно отклоняется лазер при повороте винта.

Зеркало регулируется винтами до тех пор, пока весь луч не будет на него попадать, не задевая крепление даже на максимальной мощности.

Проверяется попадание луча в одну точку в двух крайних положениях перемещения портала по оси Y. Операция повторяется несколько раз, чтобы убедиться, что зеркало выставлено правильно и луч не уходит.

На максимальной мощности след от луча не должен выходить за границы рамки.

Настройка второго зеркала

Первая проверка производится на ближней дистанции, чтобы луч не мог уйти за границы рамки.

Принцип регулировки тот же, что и на предыдущем этапе. При необходимости можно все три регулировочных винта подкрутить на одинаковое число оборотов, тем самым подвинуть рамку строго по горизонтали.

Настройка проводится аналогично предыдущему разу, но теперь важно, чтобы луч приходил в центр.

Обязательно несколько раз поверить попадание лазера в одну точку в крайних положениях.

Для точной корректировки попадания в центр третьего зеркала, проще не начинать двигать второе и первое, а немного сместить лазерную трубку. Ослабив стопорные винты и немного смещая ее, можно за несколько минут отрегулировать точность попадания луча в нужную точку.

Проверяется попадание лазера в одну точку по всем зеркалам в крайних положениях.

Настройка третьего зеркала – выставление вертикальности луча

Понадобится прозрачный скотч и кусочек фанеры.

Принцип настройки остается неизменным, меняется только направление лазерного луча: из горизонтальной плоскости в вертикальную.

Сначала надо убедиться в том, что луч проходит через сопло и полностью приходит на материал.

Удобнее это делать в расфокусированном состоянии, чтобы лучше была видна форма отпечатка.

Когда отпечаток стал круглым, на сопло наклеивается прозрачный скотч. Выставляется минимальная мощность, порядка 10%, нажимается Pulse.

На скотче останется отпечаток сопла и след от луча. Отверстие должно оказаться точно в центре сопла. Корректируется положение зеркала. Снова наклеивается скотч, проверяется центровка. Операция повторяется, пока не будет достигнуто правильное положение.

После правильной центровки луча на материале остается маленькая круглая точка.

Важно после проведения юстировки затянуть все контрящие гайки! При закручивании винты нужно придерживать рукой, чтобы случайно не сместить их. После затяжки еще раз проверяется точность юстировки.

Часто возникающие проблемы

Видео: Правильная юстировка лазерного станка с нуля. Подробная инструкция, как настроить лазерный станок.

Настройка лазерного гравера. Пошаговая инструкция

Юстировка лазерного станка – сложный процесс настройки работы агрегата, от которого зависит качество обработки деталей.

Лазерный станок – сложный комплекс, в который входит механическая система, электронная, оптическая.

Четко согласованная работа всех систем – необходимое условие изготовления качественной продукции. При эксплуатации станка элементы узлов подлежат износу, загрязнению, теряются их первичные характеристики. Возвратить нормальные показатели поможет настройка лазерного станка.

Настройка оптических узлов называется юстировкой.

Ошибки в настройках зеркал

Оптическая система станка нуждается в своевременном и тщательном уходе, так как дым и образующиеся газы оседают на зеркальную поверхность, и строгая геометрия отражения лучей нарушается. Соответственно, страдает качество обработки.

Признаки неправильной юстировки оптических узлов:

Эти и другие признаки говорят о необходимости юстировки лазерного станка. Корректировка положения зеркал в большинстве случаев решает проблему.

Правила юстировки станка

Иногда неопытные пользователи пытаются настроить оптическую систему в зависимости от дефекта, поворачивая отдельное зеркало. Это неправильный подход, он способен только усугубить положение. Настройка лазерного станка должна производиться при строгом соблюдении последовательности этапов.

Очередность: начинается настройка с первого оптического узла, затем настраивается второй, последним регулируется третий.

При юстировке первого и второго оптического узла необязательно стремиться к попаданию луча точно в центр. Пусть он отражается с легким смещением на одной из половин зеркала. Затем его легко повернуть, чтобы след падал на другую половину, оставшуюся чистой после эксплуатации.

Лучевой след не должен гулять по зеркальной плоскости при ее перемещении по координате.

Третий оптический узел, размещенный вблизи тубуса с линзой, требует отражения луча точно по центру для вхождения его в линзу вертикально по отношению к рабочему столу. Отклонение от вертикальной плоскости спровоцирует увеличение длины линий заготовки и приведет к повреждению насадки излучателя из-за попадания луча на ее боковую стенку. Падает мощность лазера, происходит раздвоение.

Необходимо настроить точное горизонтальное положение рабочего стола станка, пользуясь регулировочными опорами. Периодический контроль надо проводить с помощью уровня.

Это правила классической настройки, предложенной производителем и дополненные пользователями. На зеркальную поверхность наклеивается скотч и производится «пристрелка» рабочим лазером. Способ не всегда удобен из-за опасности травмирования невидимым лучом. Мишени горят, дополнительно загрязняя зеркала. Существует более простой и безопасный способ – юстировка лазерного станка с лазерной указкой.

Подготовка к настройке

Метод основан на замене рабочего лазера лазерной указкой. Большие дорогостоящие станки оснащены встроенным красным, но диодным лазером для юстировки. В бюджетных моделях эту роль часто выполняет светодиодный модуль от указки.

Сначала указка разбирается, извлекается полезный элемент – лазерный модуль. Последующие действия:

Траектория красного луча, полученного от указки, хорошо видна. Он полностью безопасен и позволяет результативно вести настройку оптических узлов. По светодиодному лазеру настраивается и фокусирующая линза.

Легче делать это в затемненном помещении, так как небольшая мощность луча не может эффективно преодолеть поглощение линзы.

Этапы юстировки

С полученным вспомогательным лучом настройка ведется обычным способом от первого оптического узла:

Такую настройку оптической системы несложно произвести, пользуясь рабочим лазером, но с соблюдением мер предосторожности.

Другой вид настройки станка – в обратном порядке начиная от третьего оптического узла. Затем точность произведенной юстировки контролируется повторным прохождением этапов от первого зеркала.

В результате простого и оригинального способа настройки оптики, особенно лазерного станка точность и качество обработки улучшатся, а мощность лазера возрастет.

Видео по теме: Юстировка лазерного резака

Мы подготовили для вас объемный материал о самых распространенных ошибках при использовании лазерного станка. Публикуем в двух вариантах: для тех, кто любит смотреть видео, и для тех, кому удобно прочитать. Всем привет! В этой статьей мы расскажем вам о самых частых ошибках при работе на лазерных станках, от очевидных и серьёзных, до глупых и нелепых. Избежав этих ошибок, вы сэкономите себе немало времени, нервов и денег. Давайте начнём с 15-го места:

15. НЕСОБЛЮДЕНИЕ ТБ

Самое главное при работе на лазерных станках — это техника безопасности, если, конечно, у вас нет лишних пальцев, денег или дополнительной жизни. Травмы, ожоги, причём как кожи, так и лёгких и глаз, вывод из строя станка и его комплектующих, пожар — всё это может легко случиться при несоблюдении ТБ. Основные пункты, на которые стоит обратить особое внимание, это: заземление, вытяжка, стабилизатор, и работа с правильными материалами. Не стоит резать ПВХ, тефлон или толстую резину. Всегда надо понимать траекторию движения луча и желательно не попадать под него. А вообще лучше всегда работать с закрытой крышкой. И не забывайте про защитные очки. Если регулярно смотреть на работающий лазер, можно быстро посадить зрение. И самое главное — никогда не оставляйте станок в работе без присмотра, почти 95% пожаров происходит именно из-за того, что оператор ушёл и оставил станок в работе. Чаще всего возгорание можно потушить в первые минуты.

14. НЕПРАВИЛЬНАЯ ЮСТИРОВКА

Юстировка — это настройка положения зеркал для корректной передачи луча из излучателя на материал. Один из самых важных аспектов. Неправильно настроенная или сбитая юстировка несёт за собой искажения в макете, плохое прорезание, снижение мощности, раздвоение луча, толстый или чёрный рез. Как только появились проблемы при резке — в первую очередь стоить проверить юстировку.

13. ОТСУТСТВИЕ КОМПРЕССОРА

Компрессор охлаждает линзу и выдувает продукты горения из зоны резки. Чем больше подача воздуха, тем чище рез и больших скоростей можно добиваться. Без компрессора продукты горения попадают на линзу, оседают на ней, лазерный луч разогревает грязь на линзе и линза быстрее выходит из строя — перегревается и лопается. А оно вам надо?

12. РАБОТА БЕЗ СИСТЕМЫ ОХЛАЖДЕНИЯ

Работать совсем без системы охлаждения просто невозможно, думаю, это все прекрасно понимают. При перегреве трубки появляются микротрещины, трубка теряет мощность и преждевременно выходит из строя. Можно придумывать какие-то пивные охладители, карбюратор от 9-ки, кулеры, вентиляторы, если хочется этим заниматься. Но нужно тщательно следить, чтобы в такие самодельные охладители не попадал даже самый мелкий мусор, потому что он оседает на трубке и тоже очень негативно влияет на её срок службы. А если вы хотите работать комфортно и без заморочек, проще купить чиллер, например, CW-5000 и забыть о такой проблеме, как охлаждение. В чиллере замкнутый контур и вода не контактирует с внешней средой. Просто с периодичностью раз в полгода менять воду и поглядывать на табло при работе. Про системы охлаждения можно ещё много чего сказать, главное — не забывайте включать их перед работой!

11. НЕПРАВИЛЬНАЯ НАСТРОЙКА СИЛЫ ТОКА ЛАЗЕРНОЙ ТРУБКИ

Если сила тока слишком высокая, то электроды на лазерной трубке перегреваются, просаживается мощность и месяца через три трубка выходит из строя. А если сила тока слишком слабая — просто вы просто не будете использовать ресурс мощности, заложенный в трубке. Обязательно настраивайте силу тока в соответствии с заводскими рекомендациями производителя трубки.

10. НЕПРАВИЛЬНАЯ НАСТРОЙКА ФОКУСНОГО РАССТОЯНИЯ

Неправильная настройка фокусного расстояния даёт потерю мощности, косой торец или нечёткий рисунок. Да, есть фокусные пластинки, которые идут в комплекте со станком, но, во-первых: они не всегда корректны, потому что истинное фокусное расстояние может немного отличаться от того, которое выставили на заводе, во-вторых: фокусное расстояние нужно настраивать в зависимости от задачи. Одно дело, например, гравировка и совсем другое — резка толстых материалов.

9. ПЕРЕТЯНУТЫЕ/НЕДОТЯНУТЫЕ РЕМНИ

Ремни всегда лучше слегка недотянуть, чем перетянуть. Слишком сильное натяжение ремней чревато повышенным износом, дрожанием реза на поворотах, скрипом и в особо сложных случаях — пропуском шагов. А сильно недотянутые ремни дают нарушении геометрии изделий и нарушение качества при гравировке. По идее ремни не должны болтаться, но вы должны мочь без особых усилий передвинуть рабочую голову вручную. Если это даётся с трудом — немного ослабьте ремни.

8. ПЛОХО ЗАКРЕПЛЁННАЯ ЛИНЗА

Иногда случается так, что человек достаёт линзу, протирает, вставляет обратно и толком не закрепляет её. Во время резки, когда рабочая голова движется, линзу потряхивает и поэтому в итоге получается бракованная линия.

7. НЕПРАВИЛЬНО ПОДГОТОВЛЕННЫЙ ФАЙЛ РЕЗКИ

Самые распространённые ошибки это:

6. РАБОТА БЕЗ ОПТИМИЗАЦИИ РЕЗА

Оптимизация реза задаёт то, какие линии и с какой последовательностью станок будет резать. К примеру, если вам нужно вырезать узор внутри круга, то в первую очередь необходимо вырезать сам узор и только после этого вырезать круг. Если не настроить оптимизацию и сначала вырезать круг, он упадёт и прорези внутри будут не совпадать. Также, порой, некоторые задачи обрабатываются часами, хотя при должной оптимизации процесс обработки можно сократить в разы.

5. НЕПРАВИЛЬНО ПОДОБРАННЫЕ ПАРАМЕТРЫ В СИСТЕМЕ УПРАВЛЕНИЯ

Это мощность, скорость, ускорение и длина шага при гравировке. Неправильно подобранные параметры чреваты недорезкой или пережогом материала. Например люди часто пренебрегают так называемой угловой или минимальной мощностью. При задании определённой скорости на резку, станок движется с непостоянной скоростью, у него есть как ускорения, так и замедления — на углах, в местах поворота. Если станок будет работать с одинаковой мощностью, он будет пережигать материал в местах изменения движения. Чтобы этого не происходило, нужно обязательно задавать минимальную (или так называемую угловую) мощность, которая будет меняться пропорционально скорости.

4. РАБОТА НА МАТЕРИАЛЕ ВЧИСТОВУЮ БЕЗ ТЕСТА

У вас всегда должен быть образец качества. Нужно закладывать материалы на опытный образец и материалы под брак — это примерно 10-15% от их общего объёма. Могут быть, например, проблемные места типа сучков у фанеры или может сыграть человеческий фактор — случайно можно сместить материал и всё — образец испорчен. Итак переходим к ТОП-3:

3. ОТСУТСТВИЕ УХОДА ЗА СТАНКОМ

Пыль и грязь электропроводные, так что если где-то возникает небольшой пробой контакта, это электричество уходит по этой пыли и грязи. Куда уйдёт — не известно. Может по всей трубке пройти, попасть на корпус или ещё куда-то. 30000 вольт при силе тока в эти 20-30 миллиампер для человека это вроде как не страшно — максимум вас слегка тряханёт, неприятно, но всё же не смертельно. Однако сами по себе эти 30000 вольт даже при маленькой силе тока всё равно попадают по корпусу на электронные компоненты вашего станка и могут вывести их из строя. Так что протирая пыль и грязь со станка и с лазерной трубки, вы продлеваете им жизнь. Да и в станке есть не только 30кВт на лазерную трубку. Электроника станка, как и любая другая, не любит пыль, которая может привести к короткому замыканию или перегреву оборудования.

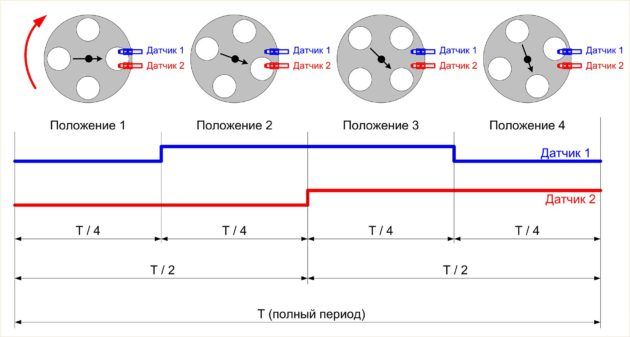

2. НЕПРАВИЛЬНО ЗАДАННАЯ ПАРКОВОЧНАЯ ПОЗИЦИЯ

Люди,часто не читая инструкций и не понимая, как работают программы, начинают нажимать все галочки подряд. У станков есть такая функция, как «Docking point — Парковочная позиция» — это позиция, в которую станок уходит после завершения обработки макета. Это удобно для смены материала по завершению текущей работы. Если эту позицию задать вне координат рабочего стола, то по завершении макета, голова попытается прийти туда, игнорируя концевые датчики и размеры стола. И будет долбиться об край, пока вы что-нибудь не предпримете. Ну или пока не сломается. Помните, что Docking point привязывается к макету. Если макет уже подгружен в станок с Docking point_ом, то когда вы вернётесь к нему, он будет себя вести всё так же. Надо удалить все старые макеты, созданные с неправильной парковочной позицией.

1. СТАНОК НЕ ВКЛЮЧАЕТСЯ

Вообще к счастью (или нет) самая распространённая неисправность это следствие невнимательности оператора. Не включённое питание, открытая крышка станка, не повёрнутый ключ, отключённый usb провод и другие, казалось бы очевидные моменты зачастую неопытных пользователей ставят в тупик. Будьте внимательны и осторожны при работе на станках, читайте инструкции и соблюдайте рекомендации. До новых встреч, пока!

Гравировка на поверхности изделий позволяет повысить их ценность, придать уникальность, замаскировать дефекты и превратить обычную вещь в памятный подарок. Процесс создания гравировальных узоров заключается в удалении слоя материала с поверхности изделия. Рисунок формируется благодаря разной глубине и ширине получившихся выемок.

Методы гравировки

Существует несколько способов нанесения гравировки. Самый древний и традиционный — это ручной, с использованием разнообразных металлических инструментов. Он же считается и самым кропотливым, трудоемким и времязатратным. Чуть быстрее движется работа у тех мастеров, которые используют ручной электроинструмент — небольшую бормашинку со сменными насадками. Третий способ — гравировка на фрезерном станке — далеко обгоняет первые два по всем пунктам, от скорости выполнения работы до ее качества, но и он не идеален. Мелкие элементы рисунка фреза воспроизвести не в состоянии, точность работы хоть и высока, но не идеальна, инструмент приходится постоянно менять, заметные бочкообразные следы в месте прохождения резца.

Настоящей переворотом в искусстве поверхностного декорирования стало появление лазерных станков с программным управлением. Легкие и компактные, они с безупречной точностью и небывалой скоростью гравируют практически любые материалы и наносят на них изображения такой сложности, какую невозможно воспроизвести ни одним из вышеперечисленных методов. Единственным инструментом таких аппаратов служит сфокусированный в крохотную точку луч лазера, который не нужно затачивать, менять на более толстый, тонкий или другой по форме. Такой резак за доли секунды выжигает поверхностный слой на изделии, буквально на глазах создавая необходимый рисунок. Лазерному гравировальному станку под силу детально воспроизвести фотографию в высоком разрешении, шерсть животных, замысловатые орнаменты.

Этапы настройки лазерного аппарата

В силу большого количества преимуществ и широкого ценового диапазона именно лазерный станок и стал фаворитом по приобретению и использованию среди мастеров гравировального искусства.

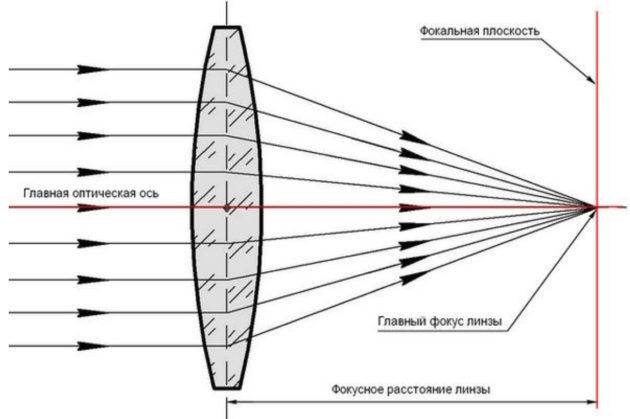

Одним из достоинств таких аппаратов можно назвать простоту в сборке и эксплуатации, однако для того чтобы оборудование работало максимально качественно и производительно, его необходимо предварительно грамотно настроить. В первую очередь это касается системы отражающих зеркал, которые принимают выходящий из лазерной трубки поток частиц и передают его к выпуклой линзе. Последняя сводит луч до необходимого диаметра и фокусирует в нужной точке поверхности.

Юстировка луча лазерного оборудования

Для облегчения настройки можно поступить следующим образом:

Настройка параметров гравировки

Чтобы не испортить готовое изделие, необходимо предварительно настроить гравер для работы с материалом, из которого оно сделано. Для этого следует создать в графическом редакторе прямоугольник произвольной формы и отправить файл на станок. Регулируя параметры мощности луча и скорости его прохождения, добиться оптимальных показателей и сохранить результат для текущих и будущих задач.

Побывали в гостях на производстве предприятия «АЛЬТАИР», которое успешно занимается производством деревянных игрушек и сувенирной продукции.

Видео с производства компании Пластфактория — наш уже постоянный клиент, который занимается POS-материалами и работает с крупными косметическими брендами.

Популярные категории товаров

Лазерные станки по фанереГазовый маркерВолоконный маркерЛазерные станки по деревуЛазерные станки ZerderЛазерный маркираторЛазерные станки по металлуЛазерные станки RabbitЛазерные станки для гравировкиЛазерные станки WATTSAN