что такое усадка материала

Научная электронная библиотека

Туханова В. Ю., Тихонова Т. П., Федотова И. В.,

14. Методы оценок усадки материалов

В процессе влажно-тепловой обработки в результате действия влаги, пара, повышенной температуры, а также при воздействии атмосферного влияния и окружающей среды, могут изменяться размеры текстильных материалов [76].

Усадка тканей происходит как за счет проявления релаксационного процесса, так и из-за набухания волокон, приводящих к изменению геометрических параметров ткани на всех уровнях. Приходя в равновесное состояние, нити ткани изменяют высоту и длину изгиба. Так как нити основы в ткани чаще всего напряжены и деформированы больше, чем нити утка, то они релаксируют сильнее и получают дополнительный изгиб, приводящий к изменению фазы строения. Высота волны нитей утка в этих условиях уменьшается, длина волны увеличивается. В результате усадка ткани по длине чаще всего больше, чем по ширине. Помимо усадки ткани по длине и ширине происходит увеличение ее толщины [1].

Сущность методов определения усадки заключается в измерении линейных размеров в долевом и поперечных направлениях (вдоль основы и утка у тканей) на пробах квадратной или прямоугольной формы до и после мокрых обработок или химической чистки.

Методы определения изменения линейных размеров (ИЛР) делятся на две группы: 1 – определение частичного ИЛР после однократного воздействия мокрых и других обработок; 2 – определение потенциального ИЛР (максимально возможного) в результате многократных воздействий.

В стандартах зафиксированы методы определения ИЛР после однократного воздействия различных обработок. Вид обработки учитывает условия эксплуатации изделий из материалов различного волокнистого состава. Стандарты предусматривают также разное испытательное оборудование.

Согласно ГОСТ 11207-65 [7] ткани по величине ИЛР делятся на 3 группы, нормы указаны в табл. 14.1.

Нормы изменение линейных размеров тканей после мокрой обработки

Изменение размеров, % не более

Характеристика тканей по изменению размеров

для х/б, смешанных, льняных тканей и тканей из химической пряжи

для шерстяных и полушерстяных тканей

для шелковых и полушелковых тканей

ГОСТ 30157.0-95. Полотна текстильные. Методы определения изменения размеров после мокрых обработок или химической чистки. Общие положения. Настоящий стандарт распространяется на текстильные полотна, в том числе трикотажные купоны, и устанавливает общие требования к методам определения изменения размеров после мокрых обработок или химической чистки [40]. ГОСТ 30157.1-95 Полотна текстильные. Методы определения изменения размеров после мокрых обработок или химической чистки. Режимы обработок [41]. Настоящий стандарт распространяется на текстильные полотна, в том числе трикотажные купоны, и устанавливает методы определения изменения размеров после мокрых обработок или химической чистки.

Сущность метода заключается в определении изменения расстояния между метками, нанесенными на элементарную пробу полотна, после обработки в водном растворе (замочка, стирка) или обработки в органическом растворителе (химическая чистка). Изменение размера характеризуется отношением изменения расстояния между метками пробы после мокрой обработки или химической чистки к первоначальному расстоянию и выражается в процентах:

расстояние между метками после обработки, мм;

расстояние между метками до обработки, мм.

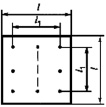

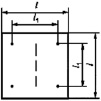

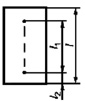

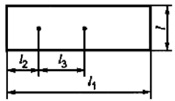

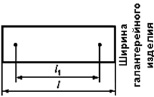

Элементарная проба в зависимости от вида полотна представляет собой квадрат или прямоугольник размерами в соответствии с рис. 14.1.

l1 = (200 ± 1) мм или (220 ± 1) мм

Рис. 14.1. Размеры элементарной пробы для испытания (начало)

Ширина галантерейного изделия

l1 = (200 ± 1) мм или (250 ± 1) мм

l = (300 ± 1) мм или (350 ± 1) мм

Рис. 14.1. Размеры элементарной пробы для испытания (окончание)

Отбор проб. Для испытания по шаблону вырезают элементарные пробы, наносят контрольные метки несмываемой краской или прошивают нитками.

Аппаратура. Для стирки используют стиральные машины, обеспечивающие сравнимые и статически достоверные результаты. Режимы замачивания, стирки, ополаскивания, сушки, материалов в соответствии с их волокнистым составом осуществляют по методикам, изложенным в табл. 14.2. Для проведения испытаний применяют: приборы УТ-1, УТ-2; машина стиральная автоматическая бытовая; прибор ПОУТ; прибор УТШ-1; прибор для взбалтывания жидкости типа 022; ванна для замачивания элементарных проб в развернутом виде или ванна для ручной стирки; центрифуга малогабаритная для отжима белья (типа Цента, Юла и т.п.); шкаф сушильный с температурой нагрева не менее 60 °С; утюг электрический бытовой массой 1,5–2,5 кг с терморегулятором по ГОСТ 307.1-95 [43]; весы лабораторные общего назначения 2-го класса; линейка металлическая измерительная по ГОСТ 427-75 [50]; секундомер механический по нормативному документу; термометр ртутный стеклянный лабораторный с ценой деления 1 °С по ГОСТ 13646-68 [14]; валик металлический отжимной; моющее средство; органический растворитель для химической чистки; смачиватель (ПАВ – поверхностно-активное вещество); вспомогательные средства для нанесения меток; сетка или решетка из некоррозийного материала, обеспечивающая погружение элементарных проб в воду; стеллаж с гладкой или сетчатой поверхностью для сушки элементарных проб в горизонтальном положении в расправленном состоянии размерами площади, соответствующими размерам элементарных проб; решетка для предварительной подсушки элементарных проб; доска гладильная или другое приспособление, обтянутые сукном в два слоя или фланелью в три слоя; ткань хлопчатобумажная неаппретированная с поверхностной плотностью 100–200 г/м2; бумага фильтровальная; мешок из хлопчатобумажной неаппретированной ткани с поверхностной плотностью от 100 до 200 г/м2; мешочки из неокрашенной капроновой ткани со стороной размером до (50 ± 3) мм; шарики стальные диаметром от 3 до 6 мм по ГОСТ 3722-2014 [45]; ножницы; зажимы для подвешивания элементарных проб; щипцы лабораторные.

Режимы и методы испытаний материалов

Продолжительность выдерживания элементарных проб, мин, не менее

полотна палаточные и плащевые хлопчатобумажные

из пряжи химических волокон и смешанные

Ткани чистольняные, льняные и полульняные (в том числе парусины для спецодежды и средств защиты рук)

Парусины технические (для укрытий, палаточные), театральные полотна, холсты для живописи, тентовые (с водоупорной пропиткой), чистольняные, льняные, полульняные

Бортовые, тентовые (без водоупорной пропитки), террасные льняные и полульняные

Кружева, кружевные, гардинные, тюлевые полотна, гипюр, шитье

Лента, тесьма, вырабатываемая из различных видов сырья

Ткани шелковые и полушелковые, в том числе с пленочным покрытием, содержащие в основе химические комплексные нити или химические волокна, а по утку – текстильные нити или пряжу; ткани из натурального шелка

Ткани шелковые и полушелковые, содержащие в основе химические комплексные нити или химические волокна, а по утку – текстильные нити или пряжу, ткани из натурального шелка

Ткани с ворсом из натурального шелка, волокон шерсти, шерстяной и полушерстяной пряжи и их сочетаний

Тканый плюш, обувной бархат, бархат для верхней одежды

Ткани чистошерстяные, шерстяные, полушерстяные; из пряжи химических волокон и смешанные

До постоянной массы

До постоянной массы

Замочка, химическая чистка

Проведение испытания. Отжатые образцы гладят через неаппретированную хлопчатобумажную ткань на гладильной доске, обтянутой в два слоя серошинельным сукном, электроутюгом с терморегулятором, нагретым до 200 °С. Масса утюга 2,5 кг. Утюг можно передвигать в любом направлении, но без нажима. После глажения образцы выдерживают 10 мин в нормальных условиях (относительная влажность воздуха 65 ± 5 %, температура 20–25 °С).

Обработка результатов. Расстояние между контрольными метками измеряют с точностью до 1 мм и подсчитывают среднее арифметическое с точностью до 0,1 мм. Эти данные используют для вычисления величины усадки.

Для испытания тканей из натурального шелка и химических нитей используют прибор ВНИИПХВ. Усадку после стирки тканей, вырабатываемых по основе из нитей и пряжи натурального шелка, из химических нитей, пряжи из смеси химических волокон с натуральным шелком, а по утку из всех видов текстильных нитей и пряжи (кроме текстурированных) определяют по ГОСТ 30157.0-95 [40].

Отбор проб. Для испытаний готовят по три пробы по основе и по утку размером 50×350 мм. Во избежание перекоса строп образца перед вырезанием рекомендуется продернуть нитку.

Подготовка к испытанию. По средней линии пробы параллельно большей стороне наносят две метки: одну на расстоянии 60 мм от конца пробы, вторую на расстоянии 150 мм oт первой. Температура воды в баке должна быть 55–60 °С, расход стирального порошка 2 г на 1 л воды. Стирка продолжается 30 мин.

Проведение испытания. Пробы вынимают из бачка и отжимают между ладонями, затем снова загружают в бачок и дважды промывают водой при температуре 35–40 °С. После каждой промывки образцы отжимают между ладонями, а после второй промывки и отжима раскладывают между двумя слоями хлопчатобумажной ткани и обезвоживают нажимом ладонями. Пробы высушивают с помощью гладильного устройства. Один конец пробы закрепляют в пружинном зажиме, противоположный перекидывают через ролик и к нему подвешивают груз (масса груза для всех тканей 10 г, для тканей, содержащих нити шелка-сырца высокой крутки или в основе вискозные комплексные нити, – 20 г). Перед глажением устанавливают шкалу до совпадения нулевого деления со стрелкой. Утюг ставят в подвижное гнездо, получающее движение вверх и вниз от электродвигателя через червячную передачу и эксцентрики. Утюг, нагретый до температуры 135–140 °С в течение 2 с воздействует на образец. Затем происходит подъем утюга, в течение 3 с освобожденная от контакта с утюгом проба испаряет влагу, после чего цикл сушки повторяется. Изменение длины пробы в процессе сушки отмечается на шкале. Температура утюга поддерживается постоянной с помощью контактного термометра. Сушку заканчивают, если в течение 1 мин не будет происходить перемещения стрелки по шкале. После сушки пробу выдерживают в расправленном виде не менее 30 мин при атмосферных условиях, близких к нормальным.

Обработка результатов. Усадку проб определяют как среднее арифметическое результатов трех измерений по основе и трех по утку и подсчитывают в процентах.

Исследователями [91] было выявлено, что наименьшая усадка наблюдается при замачивании и ВТО, наибольшая – при стирке и кипячении. Усадка льносодержащих материалов при кипячении составляет 80. 90 % величины ИЛР от многократных стирок. Для остальных тканей оба метода позволяют достоверно оценить величину реальной усадки материалов в одежде.

С точки зрения практического использования более удобен метод кипячения как менее трудоемкий и материалоемкий. Температура при кипячении ускоряет релаксационный процесс, что обеспечивает получение более достоверных результатов. Близкой к температуре кипения является температура моющего раствора, предусмотренная международным стандартом определения усадки тканых материалов после стирки ИСО/ТК 38 ДИС 318.

Усадка текстильных материалов влияет на все этапы производства. Общая усадка материала складывается из трех компонентов: усадка после ВТО, усадка после дублирования, усадка после стирки по основе и утку. Возможно определение без специального оборудования.

Вопросы для самопроверки

1. Виды методов определения усадки материалов?

2. Параметры элементарных проб для определения усадки?

3. Раскройте суть методов испытаний материалов по определению усадки материалов?

2.3. Усадка

Важной причиной усадки является разность между коэффициентом линейного расширения материала пресс-формы и материала пластмассовой детали. Обычно усадка изделия бывает тем больше, чем больше расширяется материал. В случае термореактивных материалов усадка обусловлена переходом термореактивного материала из вязкотекучего состояния в твердое за счет протекания химической реакции поликонденсации при отверждении.

Величина усадки зависит от содержания влаги в материале, которая вносится в материал с наполнителями на стадии приготовления материала при вальцевом методе приготовления пресс-порошков или со связующим при водоэмульсионном способе. Кроме того, влага вносится за счет поглощения воды из атмосферы в силу гигроскопичности материала, а также при хранении и транспортировке.

Величина усадки зависит от метода изготовления изделия. Выявлено, что усадка при литьевом формовании фенопластов с органическим порошкообразным наполнителем в среднем в 1,5-2 раза больше, чем при прямом или компрессионном прессовании. Для порошкообразных материалов с минеральным наполнителем не установлена разница в усадках на образцах, которые получены различным способом. Помимо этого, для этих материалов усадка почти не зависит от направления литниковых каналов, в то время, как для порошкообразных и волокнистых фенопластов с древесными и другими органическими наполнителями это очень важно. Усадка фенопласта содержащего древесную муку, обычно в направлении вдоль литья превышает усадку в перпендикулярном направлении. Усадка существенно зависит от времени отверждения и температуры прессования материала (рис. 2.15). Влияние времени выдержки на величину усадки сказывается до тех пор, пока изделие не становится полностью отвержденным. При дальнейшем увеличении времени выдержки усадка остается без изменений.

Увеличение усадки в зависимости от температуры прессования объясняется тем, что термический коэффициент линейного расширения размеров у прессматериалов больше, чем у стали. Поэтому при охлаждении линейные размеры деталей уменьшаются в большей степени, чем у ПФ.

На величину усадки оказывает большое влияние время предварительного нагрева в поле токов высокой частоты (рис. 2.16). Чем продолжительнее подогрев, тем легче удаляется влага и легколетучие материалы, и именно поэтому усадка уменьшается.

Усадка изделий из термопластичных материалов также изменяется от технологических параметров. Это обусловлено тем, что процесс переработки термопластов уже не сопровождается химическими реакциями, а при переработке происходит переход полимера в результате нагревания или охлаждения из одного физического состояния в другое. В первую очередь, усадка зависит от плотности расплава полимера, от степени кристалличности, от дефектов, от ориентации расплава при течении. Усадка у термопластов повышается с ростом температуры литья и уменьшается с увеличением давления.

Усадка определяется в соответствии с ГОСТом на материал. На практике различают действительную и расчетную усадку. Под действительной усадкой понимают истинную усадку материала, относительную величину которой выражают как процентное отношение между размером пресс-формы при температуре формования и изделия при комнатной температуре.

В технологии используется расчетная усадка, которая определяется из соотношения:

L1— линейный размер отформованного изделия при температуре 20-25 град.

Вследствие действия различных факторов усадка не постоянная, она колеблется. Поэтому на точность изготовления изделия влияет не столько величина усадки, сколько ее колебания. Именно колебания усадки являются тем фактором, который трудно учесть и компенсировать при изготовлении пресс-формы и на стадии формования изделия. Поэтому изготовление пластмассовых изделий с большой степенью точности является важной задачей.

Любая ткань после стирки имеет свойство уменьшаться в размерах или, по-другому говоря, давать усадку. Одни ткани в большей степени это делают, другие в меньшей. Все зависит от состава волокна, из которой соткана ткань. Наибольшей усадки подвержены те материалы, которые способны больше впитывать влаги, а это в свою очередь те, которые содержат натуральные волокна – хлопчатобумажные, льняные, искусственные (вискозные и т.п).

Немаловажным моментом является и сам способ производства (ткачество, вязание), а так же и последующая ее температурная обработка при производственном процессе – термофиксация, которая позволяет снизить уменьшаемость полотна после намокания.

К примеру, при ткачестве бязи и сатина используются различные способы переплетения нитей, что в том числе так же сказывается на усадке. Бязь в большей степени подвержена усадке, чем сатин.

Если рассматривать синтетический материал, который состоит из 100 % полимерного волокна, не обеспечивающий впитывание влаги, то он в меньшей степени подвержен усадке. Синтетическая ткань, даже наоборот, имеет свойство повышенной растяжимости.

Для того чтобы понять саму суть усадки, проведем эксперимент. Возьмём два листа – один бумажный (в основе которого заложен натуральный материал – древесина), другой полиэтиленовый (из полимера). Намочим их и посмотрим, что с ними произойдет после того как они высохнут. Так вот, бумажный лист деформируется и незначительно уменьшится в своих размерах, а полиэтиленовый свою первоначальную форму не изменит.

Для того, чтобы минимизировать усадку ткани при их производстве часто используют различного рода химические добавки, стабилизаторы.

Так же необходимо отметить, что усадка может происходить как по утку, так и основе полотна.

А что такое основа и уток ткани?

Нить проходящая вдоль полотна при его изготовлении называется основой, а та которая по поперёк – утком. Такова технология ткачества.

Поэтому при производстве ткани на его паспорте указывают не просто усадка в целом, а разделяют ее значением по основе и по утку в отдельности.

Таким образом, при пошиве из хлопковой ткани любых швейных изделий, будь то постельное бельё, платье, кухонный фартук и т.п., необходимо учитывать её усадку после стирки.

Коробление, усадка и ликвация

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Дорогие 3Д любители приветствую вас!

Этот пост затронет процессы, происходящие внутри печатаемой детали. И далее, уже с более глубоким пониманием, вам станет легче принять превентивные меры, которые приведут к более качественной и менее проблемной печати, какой бы пластик вы не использовали.

И так мы затронем такие явления как усадка, коробление, ликвация и вытекающие из них негативные факторы.

Для тех, у кого нет желания/времени читать весь пост целиком, вашему вниманию я подготовил видео ниже по ссылке.

И так сначала начнём с усадки.

Усадка – это свойство материала уменьшаться в объёмных и линейных размерах при затвердевании. Величина усадки выражается в процентах и зависит от химического состава материала и температуры плавления. Усадка у разных материалов разная. Именно для 3Д печати она ярка выражена в виде трещин/расслоении и поднятии краёв детали. Почему это происходит именно так, давайте детально разберём.

Конечно же всем хочется понять, как можно минимизировать усадку. Но перед ответом на этот вопрос сначала хочется в виде примера затронуть другой технологический процесс – литьё полимеров под давлением. И так при литье 2 пресс-формы смыкаются, создавая контур будущей детали, затем пластик за короткое время заполняет форму, после чего деталь с одинаковой температурой по всему контуру начинает остывать. И здесь стоит отметить, что литьё именно под давлением даёт возможность компенсации усадки собственно самим давлением, т.е. впрыском дополнительного пластика в момент, пока 2 пресс-формы соединены. И что не мало важно деталь остывает медленно и равномерно по всей её поверхности, без каких-либо дополнительных операций по принудительному охлаждению, как на подобии обдува сопла/детали при 3Д печати. Хоть функция обдува и несёт в себе другую цель, но при этом же вносит свой негативный вклад в виде появления локальных внутренних напряжений и последующей усадки, но об этом чуть позже. И так, Литьё полимеров под давлением демонстрирует оптимальные условия технологического процесса, для минимизации такого нежелательного фактора, как усадка.

Теперь перейдём уже к технологическому процессу 3Д печати. И здесь, как раз из-за самой специфики послойного наплавления возникает проблема, от которой в некоторых случаях полностью никак не получится избавиться – это неизбежная неравномерность температуры внутри самой детали в процессе печати. Представим себе большую деталь, уже частично напечатанную. И ситуация с температурой внутри самой детали следующая – первые слои имеют температуру, близкую к температуре стеклования (примерно в диапазоне от 40 до 120 градусов), самые верхние слои имеют температуру близкую к температуре экструдера (в примерном диапазоне от 180 до 260 градусов), а температура в середине детали гораздо ниже. Основной объём детали имеет температуру близкую к температуре среды нагретой вокруг самой детали. Эта температура зависит от кинематики и конструкции самого принтера. Как кинематика и конструкция принтера влияют на прогрев среды вокруг детали – об этом будет отдельная статья. Так вот, это стандартная ситуация, при которой происходит печать, но именно такие условия способствуют усадке, которая выражена в виде поднятия краёв. И получается, что данный эффект как раз и появляется из-за невозможности изготовить изделие в условиях сохранения температуры одинаковой по всему объёму.

В итоге первый негативный фактор — это поднятие краёв детали и вывод здесь следующий – требуется минимизировать разницу в температуре по всему объёму изделия. Поэтому рекомендуется держать принтер в отапливаемом помещении. Так же, если у вас принтер открытого типа рекомендуется, сделать для него термобокс/термошкаф, оградив рабочий объём в закрытом пространстве, чтобы среда вокруг детали хорошо прогревалась за счёт нагрева стола. Пространство термобокса рекомендуется сделать по возможности минимальным, чтобы стол смог разогреть среду вокруг детали до более высокой температуры. Если же вы изготовите большой термобокс, то столу придётся прогревать больший объём и температура прогреваемой среды вокруг детали будет ниже. Так же большое внимание стоит уделить высокой адгезии детали к рабочей поверхности – чтобы края не подымались, внутренние напряжения в виде усадки не должны преодолевать силы адгезии. Поэтому подберите оптимальный вариант приклеивания детали к столу во время печати. Это может быть какой-либо клей или специальная поверхность. И при этом не забудьте правильно выставить температуру стола, чтобы температура ИМЕННО поверхности стола соответствовала рекомендациям производителя пластика. Можно так же поставить пару дополнительных контуров по периметру детали, чтобы увеличить площадь прилипания по краям. Здесь так же можно посоветовать печать на подложке.

И так, мы с вами разобрали как из-за усадки подымаются края детали, а сейчас разберём как усадка связана с трещинами/расслоением при печати. Кстати это ярко выраженно в пластиках бюджетных производителей, при включении обдува сопла + низкой степени спекания слоёв самого пластика. Так вот, расплавленный пластик выдавливается и быстро охлаждается дополнительным обдувом сопла, но из-за того, что деталь имеет из-за обдува ещё большую разницу температур в разных областях детали, это приводит уже к локальным внутренним напряжениям, которые пытаются изменить форму детали. И если при этом у пластика низкая степень спекания слоёв, то может наступить момент, когда внутренние напряжения в виде локальной усадки преодолеют силу, с которой слои между собой спеклись и произойдёт разрыв. А из-за того, что параметры печати на протяжении всего процесса изготовления детали одинаковы, образование трещин может происходить по всему объёму.

Об этом так же знают и производители пластика и они стараются уделить этому фактору внимание, изменяя химический состав так, чтобы увеличить спекание слоёв и уменьшить процент усадки.

Следующий фактор — это коробление. Этот фактор является редким, но всё же стоит упоминания.

Коробление – это изменение формы и размеров детали под влиянием внутренних напряжений, возникающих при охлаждении. Коробление отличается от усадки тем, что при усадке изменяется геометрия детали, устремляясь уменьшится от периферии к центру, а при короблении изменяется геометрия детали в любом направлении. Например, деталь может скрутить. Коробление примечательно тем, что оно тем более выражено, чем сложнее конфигурация детали и чем интенсивнее в детали происходить охлаждение отдельных её частей. Коробление наблюдается так же при чрезмерно высоком нагреве как стола, так и экструдера. А также при высокой скорости охлаждения всей детали после завершения печати.

Порекомендовать здесь можно следующее – если у пластика высокая температура стеклования, то после завершения печати, не снимайте сразу деталь с принтера, а немного подождите, дав ей постепенно остыть, пока она будет находится в разогретой среде внутри принтера.

Кстати коробление труднее устранить в длинных и тонких изделиях. Поэтому если у вас есть возможность так же рекомендуется добавлять дополнительные рёбра жёсткости в тонкостенных областях.

Так же стоит акцентировать внимание и на том, что все вышеперечисленные эффекты могут появляется как отдельно, так и в комплексе. И немало важно, что последующие слои печати из-за негативных эффектов в начале печати, препятствуют правильному наплавлению последующих слоёв, что ещё сильнее искажает геометрию детали.

Перед тем как переходить к ликвации, хочется подытожить с усадкой и короблением, и ещё раз проговорить нужную цепочку процессов внутри детали для удовлетворительной печати. И так адгезия будущей детали со столом должна быть высокой, чтобы не произошло отлипания при сильной усадке, происходящей из-за внутреннего напряжения в детали. Далее спекание слоёв должно быть так же достаточно высоким, чтобы при высоком локально внутреннем напряжении не произошло появление трещин. И в конце после печати нужно, чтобы деталь остывала максимально равномерно по всему объёму, чтобы её не покоробило.

Последнее и самое незаметное свойство материала при печати – это ликвация.

Ликвация — это неоднородность по химическому составу в детали, образуемая в процессе кристаллизации. Химическая неоднородность наблюдается при печати крайне дешёвыми пластиками, когда производитель не следит за чистотой формулы пластика, смешивает разные типы пластиков, а также добавляет части ранее бракованного материала для производства нового.

Ликвация не видна невооружённым глазом, т.к. этот процесс протекает на уровне кристаллической решётки и не имеет большого значения при бытовой печати, т.к. она не сильно влияет на прочностные характеристики в 3Д печати. Так же стоит отметить, что если рассматривать сумму всех химико-физических характеристик, то степень спекания слоёв практически всегда будет слабым звеном по сравнению с ликвацией. Поэтому этот термин для вас останется больше теоретическим, нежели вы его увидите, т.к. рассматривается он под микроскопом на срезе детали.

Спасибо за внимание. Надеюсь материал был для вас полезным, желаю вам всего хорошего.