что такое твч в типографии

Индукционный нагрев ТВЧ :: Статьи

Сушка токами высокой частоты

Сушка токами высокой частоты (ТВЧ) основана на нагреве диэлектриков и полупроводников в быстроизменяющемся электрическом поле. Такое поле, воздействуя на диэлектрик, вызывает вращательное и колебательное движение его молекул.

Возникающее при этом молекулярное трение преобразуется в теплоту, количество которой пропорционально частоте тока.

Рис. 1. Принципиальная схема установки для нагрева материала ТВЧ

Таким образом, основными характеристиками материала, определяющими его нагрев ТВЧ, являются тангенс угла потерь и диэлектрическая проницаемость материала. Опыт показывает, что все материалы, для которых фактор потерь больше 0,01/ Eо, могут быть нагретыми ТВЧ. Особенно это относится к влажным материалам, так как вода имеет очень высокую диэлектрическую проницаемость (Eотн = 81). Быстрое образование большого количества тепла в местах нахождения в материале влаги является отличительной особенностью нагрева в электрическом поле высокой частоты. С понижением влажности материала фактор потерь уменьшается. На практике это означает, что при сушке плоских материалов преимущественно будут нагреваться более влажные участки, пока не произойдет выравнивание содержания влаги по всему объему. Величина фактора потерь зависит также от температуры, физико-химических свойств и особенностей его структуры, от частоты изменения электрического поля и его напряженности. При заданном факторе потерь тепловая мощность материала-диэлектрика определяется частотой тока и квадратом напряженности поля. Активная мощность для единицы объема материала может быть определена по формуле

Стремление увеличить активную мощность приводит к применению ТВЧ и полей большой напряженности. Однако необходимо иметь в виду, что существует предел напряженности электрического поля в диэлектрике, определяемый пробивным градиентом, т. е. напряженностью поля, приводящей к пробою (разрушению) диэлектрика. Наиболее рационально вести нагрев диэлектрика с помощью токов повышенной частоты при относительно невысокой напряженности поля.

При сушке в электрическом поле высокой частоты нагрев материала происходит изнутри. Вследствие этого температурный градиент, градиент давления и влажности направлены из внутренних слоев материала к его поверхности. Механизм процесса сушки зависит от интенсивности нагревания. При температуре материала ниже 60 °С перемещение тепла в нем происходит под действием градиента температуры, усиленного теплом внутреннего фазового превращения. При более интенсивном нагреве скорость фазового превращения внутри материала превышает скорость переноса массы пара, поэтому в материале возникает градиент давления. Величина избыточного давления зависит от температуры материала, его структуры, мощности нагревателя и других факторов. Повышенное значение величины избыточного давления обусловливает в основном высокую интенсивность сушки.

Кинетика процесса сушки ТВЧ та же, что и при сушке другими способами. Различным является распределение температуры, содержания влаги и давления внутри материала. Вместе с тем температуру материала можно регулировать в широких пределах независимо от температуры окружающего воздуха. Это является очень важным преимуществом сушки ТВЧ. На практике становится возможным подобрать такие режимы процесса, при которых градиенты влажности внутри материала очень малы.

Сушка ТВЧ нашла применение в различных отраслях промышленности. Особенно эффективно оказалось использование ее в производстве рулонных материалов: тканей, волокон, ниток и др. Первые опыты по сушке ТВЧ кожевенного полуфабриката, проведенные на ленинградском кожевенном заводе им. Радищева, показали, что, применяя ТВЧ, основную сушку кожи для низа обуви можно проводить примерно за 2,5-3 ч; при этом температура ее повышается до 65-70 °С. Кожа получается удовлетворительного качества, а выход ее по площади примерно такой же, как и при конвективной сушке. Постоянная по величине напряженность электрического поля во время сушки приводит к дальнейшему повышению температуры полуфабриката, в связи с чем возникает опасность его перегрева. Чтобы не допустить этого, рекомендуется по мере высушивания полуфабриката постепенно снижать напряженность поля.

Применение ТВЧ позволяет проводить сушку полуфабриката в сушилках проходного типа. Влажный полуфабрикат передвигается на конвейерной ленте (рис. 2) между электродами, которые выполнены в виде стержней и сдвинуты относительно друг друга. Такая форма и расположение электродов приводит к образованию электрических полей в виде гирлянд. Считают, что при сушке кожевенного полуфабриката действие подобного поля наиболее эффективно. Камера, в которой проводится сушка, должна быть по возможности закрытой, чтобы снижались потери энергии. Удаление образующихся водяных паров осуществляется с помощью отсасывающего устройства. Для охлаждения электроды обдуваются воздухом. Длина сушилки определяется скоростью движения ленты конвейера и мощностью применяемого генератора ТВЧ.

В сушилках, предназначаемых для сушки полуфабриката хромового дубления из шкур крупного рогатого скота повышенного развеса, мощность генератора должна быть около 100 кВт, скорость транспортирования от 0,8 до 8 м/мин в зависимости от степени высушивания полуфабриката. Кожи, высушенные при этих условиях, получаются очень мягкими и гладкими. Величина усадки их по площади при сушке до влажности 11 % составляет примерно 10%. Однако при сушке полуфабриката в растянутом (фиксированном) состоянии выход кожи по площади значительно увеличивается.

Исследования показали, что в условиях сушки ТВЧ отсутствует какая-либо миграция водорастворимых веществ к поверхности высушиваемого полуфабриката. Тем не менее полуфабрикат после проведения крашения и жирования должен подвергаться очень тщательной промывке. Это объясняется тем, что повышенное содержание в полуфабрикате электролитов резко замедляет сушку.

Основной причиной, сдерживающей применение ТВЧ для основной сушки кожевенного полуфабриката, является высокая стоимость затрачиваемой энергии. В этом случае стоимость энергии на испарение 1 кг воды в три раза выше, чем при сушке внаклейку, и почти в четыре раза выше, чем при вакуумной сушке. В связи с этим рекомендуется сушку ТВЧ комбинировать с сушкой другими способами и использовать тогда, когда влажность полуфабриката менее 40%. Такое комбинирование имеет целью не столько удалить при подсушке то или иное количество влаги, сколько равномерно распределить ее в полуфабрикате перед проведением тяжки.

Представляет интерес организация поточной линии (рис. 3), включающей проходные вакуумные сушилки типа «Автовак», проходные сушилки ТВЧ и проходные тянульные машины «Моллиса».

Рис. 3. Схема поточной линии:

1 и 2- сушилки ТВЧ; 3- проходные тянульные машины

После сушки в сушилке «Автовак» полуфабрикат, влажность которого составляет 30%, поступает в сушилку ТВЧ для выравнивания распределения влаги по объему дермы (кондиционирования), что необходимо для проведения последующей тяжки. Одновременно полуфабрикат подсушивается до содержания влаги 25%. После первой тяжки полуфабрикат снова кондиционируется и поступает на вторую тяжку. На этом участке линии обработка осуществляется без участия рабочих.

Что такое твч в типографии

токи высокой частоты

Словари: Словарь сокращений и аббревиатур армии и спецслужб. Сост. А. А. Щелоков. — М.: ООО «Издательство АСТ», ЗАО «Издательский дом Гелеос», 2003. — 318 с., С. Фадеев. Словарь сокращений современного русского языка. — С.-Пб.: Политехника, 1997. — 527 с.

телевидение высокой чёткости

Словарь: С. Фадеев. Словарь сокращений современного русского языка. — С.-Пб.: Политехника, 1997. — 527 с.

Смотреть что такое «ТВЧ» в других словарях:

ТВЧ — ТВЧ: Телевидение высокой чёткости Токи высокой частоты Список значений слова или словосочетания со ссылками на соответствующие статьи … Википедия

ТВЧ — Токи высокой частоты … Металлургический словарь

ТВЧ — телевидение высокой чёткости ток высокой частоты … Словарь сокращений русского языка

Первый ТВЧ — Тип Закрытое … Википедия

Телевидение высокой чёткости — У этого термина существуют и другие значения, см. HD. Телевидение высокой чёткости, сокр. ТВЧ (англ. High Definition Television, сокр. HDTV, HD), телевидение в высоком разрешении разновидность телевизионных вещательных стандартов,… … Википедия

Спутниковые телеканалы России — Содержание 1 Спутниковые и кабельные телеканалы 1.1 Общие 1.2 Образ жизни и мода … Википедия

Кривошеев, Марк Иосифович — Марк Иосифович Кривошеев Дата рождения: 30 июля 1922(1922 07 30) (90 лет) Место рождения: Полтава Страна … Википедия

Российские телеканалы — Список российских телеканалов: Смотрите также статью Телевидение в России Содержание 1 Общероссийские каналы 1.1 Спутниковые и кабельные телеканалы … Википедия

телевидение высокой четкости — ТВЧ Телевидение с примерно вдвое увеличенной четкостью по вертикали и горизонтали в сравнении с действующими стандартными системами и увеличенным форматом кадра. [ГОСТ 21879 88] телевидение высокой четкости ТВЧ Обычно используется в отношении… … Справочник технического переводчика

Pervij TVCH — Senderlogo Allgemeine Informationen Empfang: Satellit, Kabel … Deutsch Wikipedia

Индукционный нагрев ТВЧ :: Статьи

Закалка ТВЧ. Преимущества и недостатки высокочастотной закалки.

При поверхностной закалке высокую твердость и прочность приобретает лишь небольшой, толщиной несколько миллиметров, поверхностный слой детали. Почему же такая закалка во многих случаях оказывается не менее, а иногда даже и более эффективной чем сквозная закалка по всему объему? Это объясняется двумя причинами. Во-первых, в условиях работы в подавляющем большинстве случаев максимальные напряжения возникают на поверхности деталей, поэтому, повышая твердость и прочность поверхности, мы тем самым повышаем и работоспособность всей детали в целом. Во-вторых, применение поверхностной закалки значительно снижает хрупкость детали, особенно, если она имеет, сложную форму, поскольку наряду с прочной, твердой поверхностью сохраняется сравнительно вязкая, пластичная сердцевина детали, чего нельзя достичь при сквозной закалке.

С помощью токов высокой частоты (ТВЧ) можно провести нагрев поверхностного слоя детали на глубину в несколько миллиметров. Как и почему нагревается поверхностный слой?

Основной отличительной особенностью установки с ламповым генератором является то, что в ней преобразование тока промышленной частоты в ток высокой частоты осуществляется с помощью электронной лампы. Важным достоинством таких генераторов является то, что они не имеют вращающихся и трущихся частей, бесшумны в работе и не требуют специальных фундаментов.

При закалке ТВЧ применяют три метода: одновременный, последовательный, непрерывно-последовательный.

Одновременный метод заключается в том, что закаливаемая деталь устанавливается в индуктор и нагревается одновременно по всей поверхности, которую нужно закаливать. Этот метод применяют для деталей с небольшой поверхностью (втулок, пальцев, роликов и т. п.). Если деталь круглой формы, то для более равномерного нагрева ее приводят во вращение. После нагрева до требуемой температуры индуктор отключается, и автоматически включается подача охлаждающей воды. Охлаждение, как и нагрев, проводится одновременно по всей поверхности. При таком методе обработки целесообразно охлаждающую воду подавать через спрейерное устройство, смонтированное в самом индукторе. С этой целью внутренняя часть индуктора выполняется в виде двух кольцевых камер. В наружной камере циркулирует вода, охлаждающая индуктор в период нагрева детали, а во внутреннюю вода подается только в период охлаждения детали, когда индуктор отключен. На внутренней стенке этой камеры, обращенной к поверхности детали, имеется множество отверстий, через которые вода тонкими струйками подается на поверхность детали (рис. 2,а).

Последовательный метод обработки предусматривает последовательную (поочередную) закалку отдельных элементов детали, например шеек коленчатого вала или зубьев крупных шестерен (зуб за зубом). Применение такого метода позволяет упростить конструкцию индуктора и снизить потребную мощность высокочастотного генератора.

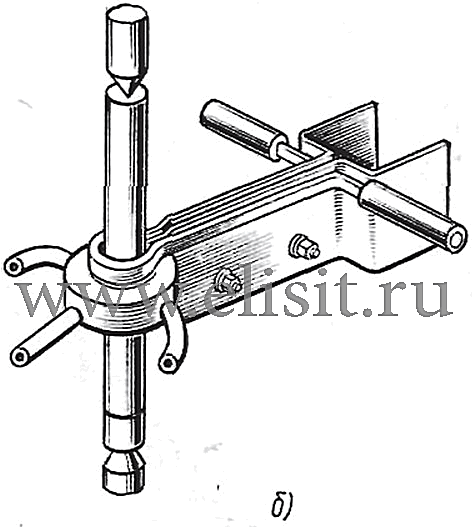

Непрерывно-последовательный метод обработки состоит в том, что индуктор непрерывно перемещается относительно детали, а за индуктором движется сблокированное с ним охлаждающее устройство в виде спрейера (рис. 2, б). Таким образом последовательно нагревается и закаливается вся поверхность детали. Если деталь имеет круглую форму, то для большей равномерности нагрева она вращается вокруг своей оси.

Такой метод обработки применяют для деталей, имеющих сравнительно большую закаливаемую поверхность, например длинных валов, направляющих станин и др. В этих случаях для одновременного нагрева мощность генератора может оказаться недостаточной, либо индуктор получается неконструктивных размеров. Для закалки этим методом плоских поверхностей применяют петлевые индукторы (рис. 2, в).

Для получения стабильных результатов закалки при охлаждении водяным душем необходимо поддерживать постоянную температуру воды в пределах 20-30°C. С этой целью используют воду не из общей магистрали, а из замкнутой циркуляционной системы, специально предназначенной для закалки. Охлаждающая способность воды при душевой закалке зависит от ее расхода в единицу времени, который, в свою очередь, зависит от давления воды. Непосредственно в спрейере давление обычно не превышает 1 ат.

Равномерность охлаждения во многом зависит от диаметра и взаимного расположения отверстий в спрейере. Эти отверстия диаметром 1,5-2,5 мм располагают на расстоянии 3-7 мм друг от друга.

Интенсивное охлаждение, которое дает водяной душ, в некоторых случаях оказывается нежелательным. Так бывает при закалке деталей сложной формы или деталей, изготовленных из некоторых легированных сталей, склонных к образованию трещин. В таких случаях для охлаждения используют водные эмульсии или масло. На некоторых заводах применяют 20-30%-ный раствор глицерина в воде.

Эмульсию изготовляют путем введения в воду 3- 6% эмульсола. Во избежание всплывания составных частей эмульсии ее нужно интенсивно перемешивать. Эмульсия подается насосами под давлением 2-3 ат.

В ряде случаев хорошие результаты по предупреждению трещин получают путем применения масляного душа. При этом, правда, возникают определенные технические трудности: необходимо создавать специальную замкнутую систему подачи масла, поддерживать постоянную температуру его, предусмотреть усиленную вентиляцию для вытяжки дыма, так как возможны вспышки масла в момент подачи его па раскаленную поверхность детали. При непрерывно-последовательной закалке во избежание горения масла нагрев следует осуществлять под слоем масла. Поскольку масло является диэлектриком, то это не приводит к замыканию между индуктором и нагреваемой деталью.

Несмотря на все эти трудности, уже созданы и нашли применение полуавтоматические станки для одновременной и непрерывно-последовательной закалки, в которых успешно используется устройство с масляным душем.

Несмотря на то, что нагрев при высокочастотной закалке проводится до более высокой температуры, чем при обычной, перегрева металла не происходит. Это объясняется тем, что время высокочастотного нагрева очень короткое, и зерно в стали не успевает вырасти. С другой стороны, благодаря более высокой температуре нагрева и более интенсивному охлаждению твердость после закалки ТВЧ получается выше примерно на 2- 3 единицы по Роквеллу. Это обеспечивает более высокую прочность и износостойкость поверхности детали.

Наряду с этим действует еще один важный фактор, способствующий повышению эксплуатационной прочности деталей, закаленных с помощью ТВЧ. Это появление на поверхности сжимающих напряжений благодаря образованию мартенситной структуры. Чем меньше глубина закаленного слоя, тем в большей мере проявляется действие таких напряжений.

Кроме этого, высокочастотная закалка дает и другие важные преимущества: высокую производительность; легкость регулирования толщины закаленного слоя; минимальное коробление; почти полное отсутствие окалины; возможность полной автоматизации всего процесса; облегчение условий труда; возможность размещения закалочной установки в потоке механической обработки.

Наиболее часто поверхностной высокочастотной закалке подвергают детали, изготовленные из углеродистой стали с содержанием 0,4-0,5% С. Эти стали после закалки имеют поверхностную твердость HRC 55-60. При меньшем содержании углерода такая твердость уже не достигается, а при большем содержании возникает опасность появления трещин в условиях резкого охлаждения водяным душем. Наряду с углеродистыми применяются также низколегированные хромистые, хромоникелевые, хромокремнистые и другие стали.

Такой способ поверхностной закалки, при котором нагрев производится на большую глубину, чем необходимая глубина поверхностно-закаленного слоя, называют закалкой с глубинным нагревом. В ряде случаев он дает очень большой эффект. На Минском автозаводе разработан и внедрен процесс глубинной закалки шкворня из стали 45. Благодаря этому упразднена операция предварительной нормализации, а сопротивление усталости шкворня повысилось более чем в 10 раз.

После проведения поверхностной высокочастотной закалки детали подвергают низкому отпуску при температуре 160-200°С. Это способствует уменьшению хрупкости закаленного слоя. Отпуск проводится в электропечах. Можно также осуществить самоотпуск. С этой целью спрейер, подающий воду, отключается несколько раньше, и благодаря этому охлаждение происходит не полностью. В детали сохраняется теплота, которая обеспечивает нагрев закаленного слоя до температуры низкого отпуска.

После закалки применяется также электроотпуск, при котором нагрев проводится с помощью высокочастотной установки. При этом для получения хороших результатов нагрев нужно осуществлять с меньшей скоростью, чем при закалке, и на большую глубину. Требуемый режим нагрева устанавливается опытным путем.

Для повышения механических свойств сердцевины и обшей прочности детали перед поверхностной закалкой проводят нормализацию или объемную закалку в сочетании с высоким отпуском (улучшение).

Дефекты закалки с нагревом ТВЧ и их предупреждение

Деформация. Хотя деформация деталей при высокочастотной закалке значительно меньше, чем при объемной, тем не менее и в этом случае она может быть причиной брака. Как и при объемной закалке, деформация связана, во-первых, с неравномерностью нагрева и охлаждения и, во-вторых, с увеличением объема стали при образовании мартенсита.

Неравномерность нагрева при высокочастотной закалке вызывается неравномерным зазором по окружности между индуктором и нагреваемой деталью. В тех местах, где зазор меньше, нагрев происходит сильнее. Такое явление называется эффектом близости. Во избежание этого проводят, как указывалось выше, вращение детали при нагреве. Вращение, однако, не дает эффекта, если сама нагреваемая деталь имеет эксцентриситет, или центры станка, в которых она устанавливается, имеют биение.

Неравномерность охлаждения вызывается неравномерной подачей воды через спрейер.

В результате неравномерности нагрева и охлаждения может произойти искривление геометрической оси при закалке цилиндрических изделий типа валов, шпинделей и т. п.

Наибольшая деформация наблюдается при односторонней поверхностной закалке, особенно в тех случаях, когда детали не обладают достаточной жесткостью, как, например, пластины. Однако даже изделия, обладающие высокой жесткостью, такие как рельсы, балки и др., но имеющие большую длину, при односторонней закалке склонны к деформации. В этих случаях уменьшение деформации может быть достигнуто снижением толщины закаленного слоя, а также закалкой обратной, нерабочей стороны пластин или балок.

Увеличение объема при высокочастотной закалке происходит только в поверхностном слое детали, где образуется мартенситная структура. Несмотря на то, что глубина закаленного слоя в большинстве случаев не превышает 2-3 мм, изменение объема даже в таком небольшом слое может привести к ощутимому и нежелательному изменению размеров детали. Например, при поверхностной закалке цилиндрической детали, при равномерном расширении слоя во всех направлениях можно было бы ожидать увеличения диаметра детали примерно, на 3 мкм на каждый миллиметр толщины закаленного слоя. Если же учесть, что в большинстве случаев увеличение объема при поверхностной закалке происходит в основном в направлении глубины слоя (но диаметру детали), то увеличение диаметра можно принять в 3 раза большим, т. е. оно составит примерно 0.01 мм на каждый миллиметр толщины слоя.

Наряду с увеличением диаметра при закалке цилиндрических деталей, особенно в тeх случаях, когда длина их значительно превышает диаметр, происходит уменьшение длины. Такое уменьшение может достигать 1% от длины закаленного участка.

Важным преимуществом высокочастотной закалки является то, что изменение объема, связанное со структурными превращениями, а значит и изменение размеров обрабатываемой детали, могут быть более или менее точно учтены.

Трещины. Первопричиной появления трещин при высокочастотной поверхностной закалке, как и при обычной закалке, являются внутренние напряжения. Это все те же термические напряжения, возникающие вследствие уменьшения объема металла при охлаждении, и структурные напряжения вследствие увеличения объема стали при образовании мартенсита. Однако условия возникновения трещин, их вид и размеры при высокочастотной закалке имеют свои характерные особенности. Сущность их сводится к следующему. Поскольку нагреву подвергается только тонкий поверхностный слой металла, то при последующем резком охлаждении он будет стремиться уменьшиться в объеме, но этому будет препятствовать лежащий под ним холодный слой металла. В результате в поверхностном слое возникнут растягивающие напряжения. До 600- 500°С нагретый металл еще сохраняет сравнительно высокую пластичность, но ниже этой температуры пластичность падает, и такие напряжения могут привести к трещинам. При дальнейшем охлаждении ниже 300- 200°С, когда в поверхностном слое образуется мартенсит, происходит увеличение объема металла, и это уменьшает растягивающие напряжения, поэтому возникшие трещины, как правило, не увеличиваются по глубине. По существу это микротрещины, которые во многих случаях могут быть удалены при последующей шлифовке.

Возникновению микротрещин способствует неравномерность охлаждения водяным душем, когда разобщенные тонкие струйки воды, попадая на закаливаемую поверхность, создают неоднородное охлаждение. Образующиеся микротрещины имеют характерное для этого случая расположение, соответствующее расположению отверстий в спрейере.

Источник: «Термическая обработка. В помощь рабочему-термисту» Райцес В.Б.

Высокочастотный индукционный нагрев. Расчет индукционного нагрева

Не рекомендуется использовать установку людям с вживлёнными кардиостимуляторами!

Печь для плавки металлов в домашних условиях может использоваться также для быстрого нагрева металлических элементов, например, при их лужении или формовке. Характеристики работы представленных установок можно подогнать под конкретную задачу, меняя параметры индуктора и выходной сигнал генераторных установок — так можно добиться их максимальной эффективности.

Многие ответственные детали работают на истирание и одновременно подвергаются действию ударных нагрузок. Такие детали должны иметь высокую поверхностную твердость, хорошую износостойкость и в то же время не быть хрупкими, т. е. не разрушаться под действием ударов.

Высокая твердость поверхности деталей при сохранении вязкой и прочной сердцевины достигается методом поверхностной закалки.

Из современных методов поверхностной закалки наибольшее распространение в машиностроении находят следующие: закалка

при нагреве

токами высокой частоты (ТВЧ)

; пламенная закалка и закалка в электролите.

Выбор того или иного метода поверхностной закалки обусловливается технологической и экономической целесообразностью.

Закалка при нагреве токами высокой частоты.

Такой метод является одним из самых высокопроизводительных методов поверхностного упрочнения металлов. Открытие этого метода и разработка его технологических основ принадлежит талантливому русскому ученому B. П. Вологдину.

Высокочастотный нагрев основан на следующем явлении. При прохождении переменного электрического тока высокой частоты по медному индуктору вокруг последнего образуется магнитное поле, которое проникает в стальную деталь, находящуюся в индукторе, и индуктирует в ней вихревые токи Фуко. Эти токи и вызывают нагрев металла.

Особенностью нагрева ТВЧ

является то, что индуктируемые в стали вихревые токи распределяются по сечению детали не равномерно, а оттесняются к поверхности. Неравномерное распределение вихревых токов приводит к неравномерному ее нагреву: поверхностные слои очень быстро нагреваются до высоких температур, а сердцевина или совсем не нагревается или нагревается незначительно благодаря теплопроводности стали. Толщина слоя, по которому проходит ток, называется глубиной проникновения и обозначается буквой δ.

Толщина слоя в основном зависит от частоты переменного тока, удельного сопротивления металла и магнитной проницаемости. Эту зависимость определяют по формуле

δ = 5,03-10 4 корень из (ρ/μν) мм,

где ρ — удельное электрическое сопротивление, ом мм 2 /м;

μ, — магнитная проницаемость, гс/э;

— частота,

гц.

Из формулы видно, что с увеличением частоты глубина проникновения индукционных токов уменьшается. Ток высокой частоты для индукционного нагрева деталей получают от генераторов.

При выборе частоты тока, кроме нагреваемого слоя, необходимо учитывать форму и размеры детали с тем, чтобы получить высокое качество поверхностной закалки и экономно использовать электрическую энергию высокочастотных установок.

Большое значение для качественного нагрева деталей имеют медные индукторы.

Наиболее распространены индукторы, имеющие с внутренней стороны систему мелких отверстий, через которые подается охлаждающая вода. Такой индуктор является одновременно нагревательным и охлаждающим устройством. Как только помещенная в индуктор деталь нагреется до заданной температуры, ток автоматически отключится и из отверстий индуктора поступит вода и спреером (водяным душем) охладит поверхность детали.

Детали можно также нагревать в индукторах, не имеющих душирующих устройств. В таких индукторах детали после нагрева сбрасываются в закалочный бак.

Закалка ТВЧ в основном производится одновременным и непрерывно-последовательным способами. При одновременном способе закаливаемая деталь вращается внутри неподвижного индуктора, ширина которого равна закаливаемому участку. Когда заданное время нагрева истекает, реле времени отключает ток от генератора, а другое реле, сблокированное с первым, включает подачу воды, которая небольшими, но сильными струями вырывается из отверстий индуктора и охлаждает деталь.

При непрерывно-последовательном способе деталь неподвижна, а вдоль нее перемещается индуктор. В этом случае проипоследовательный нагреве закаливаемого участка детали, после чего участок попадает под струю воды душирующего устройства, расположенного на некотором расстоянии от индуктора.

Плоские детали закаливают в петлевых и зигзагообразных индукторах, а зубчатые колеса с мелким модулем — в кольцевых индукторах одновременным способом. Макроструктура закаленного слоя мелкомодульного зубчатого колеса автомобиля, изготовленного из стали марки ППЗ-55 (сталь пониженной прокаливаемости). Микроструктура закаленного слоя представляет собой мелкоигольчатый мартенсит.

Твердость поверхностного слоя деталей, закаленных при нагреве ТВЧ, получается на 3-4 единицы HRC

выше, чем твердость при обычной объемной закалке.

Для повышения прочности сердцевины детали перед закалкой ТВЧподвергают улучшению или нормализации.

Применение нагрева ТВЧ для поверхностной закалки машинных деталей и инструмента позволяет резко сократить продолжительность технологического процесса термической обработки. Кроме того, этот метод дает возможность изготовлять для закалки деталей механизированные и автоматизированные агрегаты, которые устанавливаются в общем потоке механообрабатывающих цехов. В результате этого отпадает необходимость транспортирования деталей в специальные термические цехи и обеспечивается ритмичная работа поточных линий и сборочных конвейеров.

Пламенная поверхностная закалка.

Этот метод заключается в нагреве поверхности стальных деталей ацетилено-кислородным пламенем до температуры, превышающей на 50-60°С верхнюю критическую точку

A C3,

с последующим быстрым охлаждением водяным душем.

Сущность процесса пламенной закалки состоит в том, что тепло, подводимое газовым пламенем от горелки к закаливаемой детали, концентрируется на ее поверхности и значительно превышает количество тепла, распространяемого в глубь металла. В результате такого температурного поля поверхность детали сначала быстро нагревается до температуры закалки, затем охлаждается, а сердцевина детали практически остается незакаленной и после охлаждения не изменяет свою структуру и твердость.

Пламенную закалку применяют для упрочнения и повышения износостойкости таких крупных и тяжелых стальных деталей, как коленчатые валы механических прессов, крупномодульные зубчатые колеса, зубья ковшей экскаваторов и т. п. Кроме стальных деталей, пламенной закалке подвергают детали, изготовленные из серого и перлитного чугуна, например направляющие станин металлорежущих станков.

Пламенная закалка разделяется на четыре вида:

а) последовательную, когда закалочная горелка с охлаждающей жидкостью перемещается вдоль, поверхности обрабатываемой неподвижной детали;

б) закалку с вращением, при которой горелка с охлаждающей жидкостью остается неподвижной, а закаливаемая деталь вращается;

в) последовательную с вращением детали, когда деталь непрерывно вращается и вдоль нее перемещается закалочная горелка с охлаждающей жидкостью;

г) местную, при которой неподвижная деталь нагревается до заданной температуры закалки неподвижной горелкой, после чего охлаждается струей воды.

Способ пламенной закалки катка, который вращается с определенной скоростью, а горелка остается неподвижной. Температура нагрева контролируется при помощи миллископа.

В зависимости от назначения детали глубина закаленного слоя обычно берется равной 2,5-4,5 мм.

Основными факторами, влияющими на глубину закалки и структуру закаливаемой стали, являются: скорость передвижения закалочной горелки относительно закаливаемой детали или детали относительно горелки; скорость выхода газов и температура пламени.

Выбор закалочных машин зависит от формы деталей, способа закалки и заданного количества деталей. Если нужно закаливать разнообразные по форме и размерам детали и в небольших количествах, то целесообразнее применять универсальные закалочные машины. На заводах обычно используют специальные установки и токарные станки.

Для закалки применяют два вида горелок: модульные с модулем от М10 и до МЗ0 и многопламенные со сменными наконечниками, имеющими ширину пламени от 25 до 85 мм

.

Конструктивно горелки устроены таким образом, что отверстия для газового пламени и охлаждающей воды расположены в один ряд, параллельно. Вода в горелки подается от водопроводной сети и служит одновременно для закалки деталей и охлаждения мундштука.

В качестве горючих газов применяются ацетилен и кислород.

После пламенной закалки микроструктура в различных зонах детали различная. Закаленный слой получает высокую твердость и остается чистым, без следов окисления и обезуглероживания.

Переход структуры от поверхности детали к сердцевине происходит плавно, что имеет большое значение для повышения эксплуатационной стойкости деталей и полностью устраняет вредные явления — растрескивание и отслоение закаленных слоев металла.

Твердость изменяется в соответствии со структурой закаленного слоя. На поверхности детали она равна 56-57 HRC

,

а затем понижается до твердости, которую имела деталь до поверхностной закалки. Для обеспечения высокого качества закалки, получения равномерной твердости и повышенной прочности сердцевины литые и кованые детали перед пламенной закалкой подвергаются отжигу или нормализации в соответствии с обыкновенными режимами.

Поверхностная за

калка в электролите.

Сущность этого явления состоит в том, что если постоянный электрический ток пропускать через электролит, то на катоде образуется тонкий слои, состоящий измельчайших пузырьков водорода. Благодаря плохой электрической проводимости водорода сопротивление прохождению электрического тока сильно возрастает и катод (деталь) нагревается до высокой температуры, после чего закаливается. В качестве электролита обычно применяют водный 5-10-процентный раствор кальцинированной соды.

Процесс закалки несложен и заключается в следующем. Закаливаемую деталь опускают в электролит и присоединяют к отрицательному полюсу генератора постоянного тока напряжением 200-220 в

Впервые закалку деталей с помощью индукционного нагрева предложил производить В.П. Володин. Было это почти век назад — в 1923 году. А в 1935 г. данный вид термической обработки стали использовать для закалки стали. Популярность закалки сегодня сложно переоценить — ее активно применяют практически во всех отраслях машиностроения, также очень востребованы и установки ТВЧ для закалки.

Для увеличения твердости закаленного слоя и повышения вязкости в центре стальной детали необходимо использовать поверхностную ТВЧ закалку. При этом происходит нагрев верхнего слоя детали до температуры закалки и резкое охлаждение. Важно, что свойства сердцевины детали остаются неизменными. Так как центр детали сохраняет вязкость, сама деталь становится более крепкой.

С помощью ТВЧ закалки удается упрочить внутренний слой легированной детали, ее применяют для среднеуглеродистых сталей (0,4-0,45% С).

Устройство индукционного нагрева

Все происходит следующим образом. Под действием переменного магнитного потока изменяется электродвижущая сила (ЭДС) индукции.

ЭДС действует так, что внутри тел протекают вихревые токи, которые и выделяют теплоту в полном соответствии с законом Джоуля-Ленца. Также ЭДС генерирует переменный ток в металле. При этом происходит выделение тепловой энергии, что и приводит к повышению температуры металла.

Этот вид нагрева самый простой, так как является бесконтактным. Он позволяет достигать очень высоких температур, при которых можно обрабатывать самые тугоплавкие металлы.

Чтобы обеспечить индукционный нагрев, требуется создать в электромагнитных полях определенное напряжение и частоту. Сделать это можно в специальном приборе – индукторе. Питание его производится от промышленной сети в 50 Гц. Можно для этого использовать индивидуальные источники питания – преобразователи и генераторы.

Самое простое устройство индуктора небольшой частоты – спираль (проводник изолированный), который может быть помещен внутрь металлической трубы или намотан на нее. Проходящие токи нагревают трубу, которая, в свою очередь, передает тепло в окружающую среду.

Применение индукционного нагрева на малых частотах — достаточно редко. Более распространена обработка металлов на средней и высокой частоте.

Такие устройства отличаются тем, что магнитная волна попадает на поверхность, где происходит ее затухание. Тело преобразует энергию этой волны в тепло. Для достижения максимального эффекта обе составляющие должны быть близки по форме.

Выбор температуры

Для правильного прохождения процесса закалки очень важен правильный подбор температуры, которая зависит от используемого материала.

Стали по содержанию углерода подразделяются на доэвтектоидные — меньше 0,8% и заэвтектоидные — больше 0,8%. Сталь с углеродом меньше 0,4% не закаливают из-за получаемой низкой твердости. Доэвтектоидные стали нагревают немного выше температуры фазового превращения перлита и феррита в аустенит. Это происходит в интервале 800-850°С. Затем заготовку быстро охлаждают. При резком остывании аустенит превращается в мартенсит, который обладает высокой твердостью и прочностью. Малое время выдержки позволяет получить мелкозернистый аустенит и мелкоигольчатый мартенсит, зерна не успевают вырасти и остаются маленькими. Такая структура стали обладает высокой твердостью и одновременно низкой хрупкостью.

Заэвтектоидные стали нагревают чуть ниже, чем доэвтектоидные, до температуры 750-800°С, то есть производят неполную закалку. Это связано с тем, что при нагреве до этой температуры кроме образования аустенита в расплаве металла остается нерастворенным небольшое количество цементита, обладающего твердостью высшей, чем у мартенсита. После резкого охлаждения аустенит превращается в мартенсит, а цементит остается в виде мелких включений. Также в этой зоне не успевший полностью раствориться углерод образует твердые карбиды.

В переходной зоне при закалке ТВЧ температура близка к переходной, образуется аустенит с остатками феррита. Но, так как переходная зона не остывает так быстро, как поверхность, а остывает медленно, как при нормализации. При этом в этой зоне происходит улучшение структуры, она становится мелкозернистой и равномерной.

Перегревание поверхности заготовки способствует росту кристаллов аустенита, что губительно сказывается на хрупкости. Недогрев не дает полностью феррито-перритной структуре перейти в аустенит, и могут образоваться незакаленные пятна.

После охлаждения на поверхности металла остаются высокие сжимающие напряжения, которые повышают эксплуатационные свойства детали. Внутренние напряжения между поверхностным слоем и серединой необходимо устранить. Это делается с помощью низкотемпературного отпуска — выдержкой при температуре около 200°С в печи. Чтобы избежать появления на поверхности микротрещин, нужно свести к минимуму время между закалкой и отпуском.

Также можно проводить так называемый самоотпуск — охлаждать деталь не полностью, а до температуры 200°С, при этом в ее сердцевине будет оставаться тепло. Дальше деталь должна остывать медленно. Так произойдет выравнивание внутренних напряжений.

Где используются

Применение индукционного нагрева в современном мире широко распространено. Область использования:

Сферы применения закалки ТВЧ

Закалка ТВЧ используется в ряде технологических процессов изготовления следующих деталей:

Наиболее часто высокочастотную закалку применяют для деталей, которые состоят из углеродистой стали, содержащей полпроцента углерода. Подобные изделия приобретают высокую твердость после закалки. Если наличие углерода меньше вышеуказанного, подобная твердость уже недостижима, а при большем проценте скорее всего возникнут трещины при охлаждении водяным душем.

В большинстве ситуаций закалка токами высокой частоты позволяет заменить стали, прошедшие легирование, более недорогими – углеродистыми. Это можно пояснить тем, что такие достоинства сталей с легирующими добавками, как глубокая прокаливаемость и меньшее искажение поверхностного слоя, для некоторых изделий теряют значение. При высокочастотной закалке металл становится более прочным, а его износостойкость возрастает. Точно так же, как углеродистые используются хромистые, хромоникелевые, хромокремнистые и многие другие виды сталей с низким процентом легирующих добавок.

Индукционный нагрев: положительные характеристики

У такого способа немало преимуществ:

Как работает

Принцип работы обычного индуктора: вихревые потоки проходят внутри и направляют электрическое поле на второй корпус.

Чтобы через такой котел проходила вода, к нему подводят два патрубка: для холодной, что поступает, и на выходе теплой воды – второй патрубок. За счет давления вода постоянно циркулирует, что исключает возможность нагрева элемента индуктора. Наличие накипи здесь исключено, так как в индукторе происходят постоянные вибрации.

Такой элемент в обслуживании будет недорогим. Главный плюс в том, что прибор работает бесшумно. Устанавливать его можно в любом помещении.

Изготовление оборудования самостоятельно

Установка индукционного нагрева большой сложности не составит. Даже тот, кто не имеет опыта, после тщательного изучения справится с поставленной задачей. Перед началом работы нужно запастись следующими необходимыми элементами:

Таблица №2

Правила изготовления оборудования самостоятельно

Для того чтобы установка индукционного нагрева работала правильно, ток для такого изделия должен соответствовать мощности (составлять он должен не меньше 15 ампер, если требуется, то можно больше).

Таким образом, расчет индукционного нагрева будет зависеть от следующих параметров: длина, диаметр, температура и время обработки. Обращайте внимание и на индуктивность подводящих к индуктору шин, которая может быть намного больше показателей самого индуктора.

Таблица №1

Про варочные поверхности

Еще одно применение в домашнем обиходе, кроме системы отопления, данный вид нагрева нашел в варочных панелях плит.

Такая поверхность имеет вид обычного трансформатора. Катушка его спрятана под поверхность панели, которая может быть стеклянной или керамической. По ней проходит ток. Это первая часть катушки. А вот второй является та посуда, в которой будет проходить приготовление пищи. На дне посуды создаются вихревые токи. Они и нагревают сначала посуду, а затем продукты в ней.

Тепло будет выделяться только тогда, когда на поверхность панели поставят посуду.

Если она отсутствует, никакого действия не происходит. Индукционная зона нагрева будет соответствовать диаметру поставленной на нее посуды.

Для таких плит нужна специальная посуда. Большинство ферромагнитных металлов могут взамодействовать с индукционным полем: алюминий, нержавеющая и эмалированная сталь, чугун. Не подходят для таких поверхностей только: медная, керамическая, стеклянная и изготовленная из неферромагнитных металлов посуда.

Естественно, что индукционная плита включится только тогда, когда подходящая посуда будет на ней установлена.

Современные плиты снабжены электронным блоком управления, что позволяет распознавать пустую и непригодную для применения посуду. Основными преимуществами варочных индукционных панелей являются: безопасность, легкость уборки, быстрота, эффективность, экономичность. Об поверхность панели никогда нельзя обжечься.

Итак, мы выяснили, где используется данный тип нагрева (индукционный).

Схема принципиальная электрическая

Схема индукционного нагревателя от 12В

Вот оригинальная схема генератора индукционного нагревателя, а ниже неё чуть изменённый вариант, по которому и была собрана конструкция мини ТВЧ установки. Ничего дефицитного тут нет — купить придётся только полевые транзисторы, использовать можно BUZ11, IRFP240, IRFP250 или IRFP460. Конденсаторы специальные высоковольтные, а питание будет от автомобильного аккумулятора 70 А/ч — он будет очень хорошо держать ток.

Проект на удивление оказался успешным — всё заработало, хоть и собрано было «на коленке» за час. Особенно порадовало что не требует сеть 220 В — авто аккумуляторы позволяют питать её хоть в полевых условиях (кстати, может из неё походную микроволновку сделать?). Можно поэкспериментировать в направлении чтобы снизить напряжение питания до 4-8 В как от литиевых АКБ (для миниатюризации) с сохранением хорошей эффективности нагрева. Массивные металлические предметы конечно плавить не получится, но для мелких работ пойдёт.

Ток потребления от источника питания 11 А, но после прогрева падает до примерно 7 A, потому что сопротивление металла при нагреве заметно увеличивается. И не забудьте сюда использовать толстые провода, способные выдержать более 10 А тока, иначе провода при работе станут горячие.

Нагрев отвертки до синего цвета ТВЧ Нагрев ножа ТВЧ

.png)

.png)