что такое трехпозиционный электропривод

Трехпозиционный электропривод и сфера его применения

Трехпозиционный электропривод представляет собой элемент запорной арматуры, который используется в контурах системы отопления. Он необходим для переключения потока среды с помощью трехходового клапана. Устройство имеет широкую сферу применения. Его устанавливают в системах отопления, охлаждения, теплоснабжения, вентиляции как бытовых объектов, так и промышленных цехов.

Электродвигатель запускается с помощью специального двигателя, укомплектованного редуктором. Двигатель – однофазный, имеет конденсаторный пуск. Редуктор расположен в закрытой коробке, в которой осуществляется смазка механизма. Величина штока зависит от параметров хода штока клапана и варьируется от 4 до 20 мм.

Технические особенности изделия

Электроприводы предполагают ручную регулировку. Устройство монтируется и фиксируется в любой позиции, которая соответствует необходимому расходу. Благодаря наличию концевых выключателей, двигатель привода защищен от перегрузок. Шестерни изделия изготавливаются из металла или синтетических материалов. Сам механизм имеет смазку и не требует постоянного обслуживания.

Корпус трехпозиционного электропривода производится из полимерных материалов, силовая часть – из алюминия или стального сплава, а уплотнение штока – из тефлона. Некоторые модели устройств дополнительно комплектуются концевыми выключателями для описания положения привода «открыто-закрыто».

Стандартное исполнение откр/закр, 110, 220 В

Модель

Усилие

Коэффициент нагрузки

Скорость срабатывания 90°

Сила тока (A)

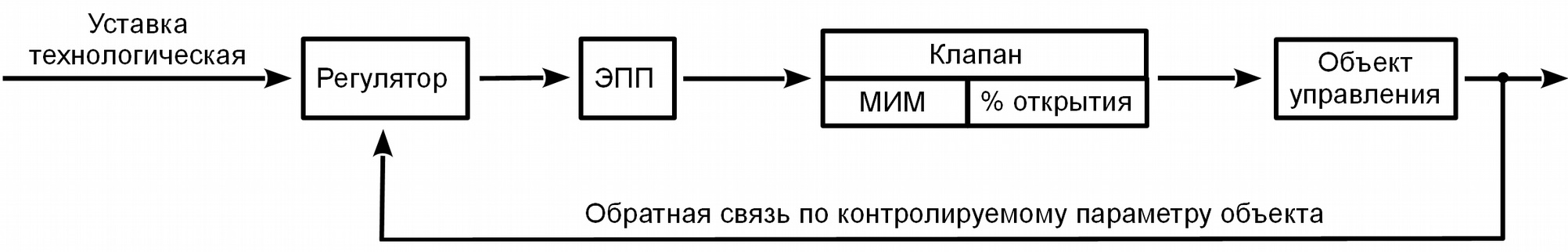

Регулирующий клапан – электропривод, МИМ или позиционер?

Многие задачи автоматизации технологических процессов в той или иной мере требуют плавного изменения параметров рабочей среды. Это может быть поддержание нужного расхода теплоносителя на входе в теплообменник, или заданного давления воздуха внутри рабочей камеры пневмоцилиндра для регулировки усилия прижима, или поддержание соотношения газ/воздух при подаче топлива в горелку котла и т. д. Эти и многие другие задачи требуют применения регулирующих клапанов для их решения.

1. Клапаны с электроприводом и трёхпозиционным управлением

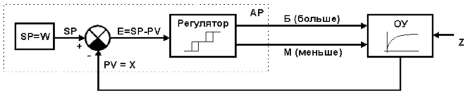

Одним из наиболее распространённых типов регулирующих клапанов являются клапаны с электроприводом и трёхпозиционным управлением, который в народе часто называют «больше/меньше». Данный способ управления характеризуется наличием трёх состояний клапана: открывается (сигнал «больше»), закрывается (сигнал «меньше») и не изменяет состояния (оба сигнала: и «больше» и «меньше» отсутствуют).

Электроприводы с таким способом управления применяются как совместно с запорно-регулирующими клапанами (линейное перемещение рабочего органа), так и совместно с регулирующими шаровыми кранами или заслонками (поворот рабочего органа). В обои случаях принцип работы электропривода одинаковый: подача одного из сигналов «больше» или «меньше» приводит к вращению электромотора в различных направлениях, а редуктор преобразует это вращение в линейное (для клапанов) или поворотное (для кранов) движение. При этом необходимость обеспечения высокого выходного момента заставляет использовать редукторы с большим передаточным отношением, что приводит к уменьшению скорости работы привода.

Время полного хода регулирующих клапанов с электроприводом составляет, как правило, от нескольких десятков до нескольких сотен секунд. Для многих медленно протекающих процессов быстродействие не является критичным и на первый план при выборе выходят цена и общая надёжность конструкции. Примером таких процессов может служить задача поддержания температуры в контурах отопления или горячего водоснабжения в индивидуальных тепловых пунктах (ИТП).

2. Клапаны с мембранным исполнительным механизмом (МИМ)

Использование клапанов с электроприводом и управлением «больше/меньше» требует применения специальных регуляторов. Однако, данные регуляторы не являются редкостью, а их настройка не вызывает больших трудностей, так что этот факт следует отнести скорее к особенностям таких клапанов, а не к их недостаткам.

Впрочем, некоторые процессы для качественного управления требуют быстродействующих клапанов со временем полного хода не более нескольких секунд. Примерами таких процессов могут служить пастеризационно-охладительные установки (ПОУ) или уже упоминаемый процесс поддержания оптимального соотношения газ/воздух. Для решения этих задач используют клапаны с пропорциональным способом управления и одними из наиболее распространённых клапанов такого типа являются клапаны с мембранным исполнительным механизмом (МИМ).

В качестве входного сигнала управления, определяющего положение рабочего органа клапана чаще всего выступает унифицированный пневматический сигнал 20…100 кПа. При этом для подключения к электронной системе автоматики используют специальные электропневмопреобразователи (ЭПП). С помощью этих устройств унифицированный электрический сигнал 4…20 мА или 0…10 В преобразуется в пневматический сигнал управления 20…100 кПа.

Клапаны с МИМ совместно с ЭПП имеют на порядок большее быстродействие по сравнению с клапанами с электроприводом, что позволяет обеспечивать большую точность в динамическом режиме работы. Однако, такой подход при построении системы управления несёт в себе одну скрытую угрозу.

Дело в том что в цепи управления присутствует преобразование без обратной связи (ЭПП ➝ МИМ ➝ процент открытия клапана) и на обоих этапах этого преобразования возможны нелинейности, вызывающие уменьшение динамической точности. Таким образом одна и та же величина сигнала управления генерируемая регулятором может приводить к различному проценту открытия клапана и, как следствие, к отличающемуся от ожидаемого воздействию на объект управления.

Неточная передача управляющих воздействий на объект управления связана с естественными отклонениями реальных устройств от их идеального представления. Эти отклонения присущи любым устройствам, хотя разные модели разных производителей могут иметь различную величину данных отклонений. Применительно к пропорциональным клапанам отклонение реальных устройств от их идеальных моделей обычно характеризуют четырьмя параметрами: линейность, чувствительность, гистерезис и повторяемость.

Линейность

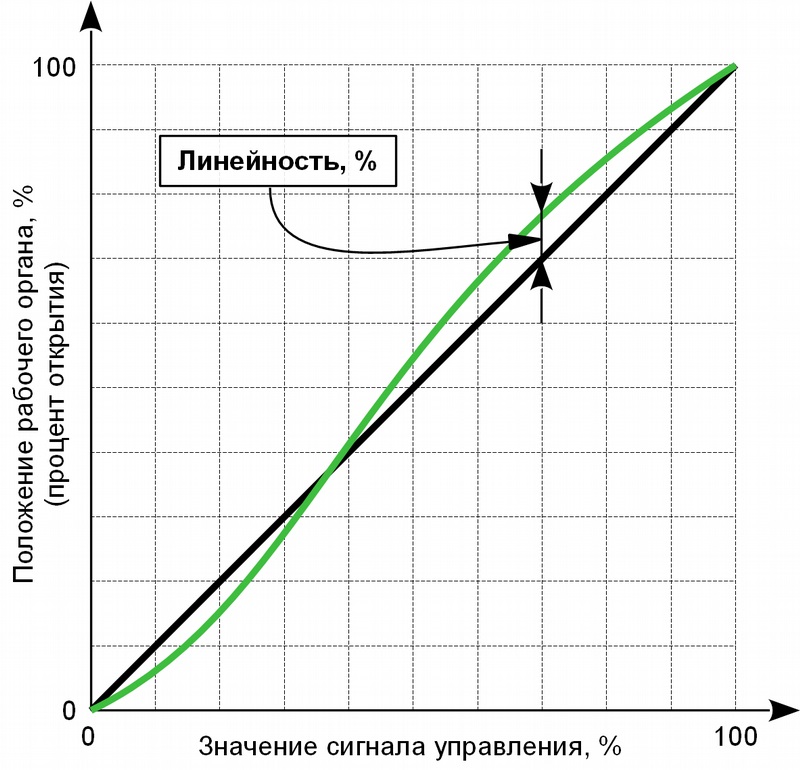

Характеризует отклонение реального положения рабочего органа клапана от расчётного, соответствующего текущему уровню входного сигнала. Идеальная зависимость между управляющим сигналом и положением рабочего органа клапана представляет из себя прямую линию. Однако, фактическое положение может отличаться от расчётного по ряду причин. Максимальное отклонение фактического положения от расчётного выражают в процентах и называют линейностью (или нелинейностью). На рисунке 5 характеристика идеального клапана показана чёрной линией, а реального зелёной. Для клапанов с трёхпозиционным управлением значение линейности не указывают, т. к. однозначная зависимость между сигналами управления и положением рабочего органа клапана отсутствует.

Чувствительность

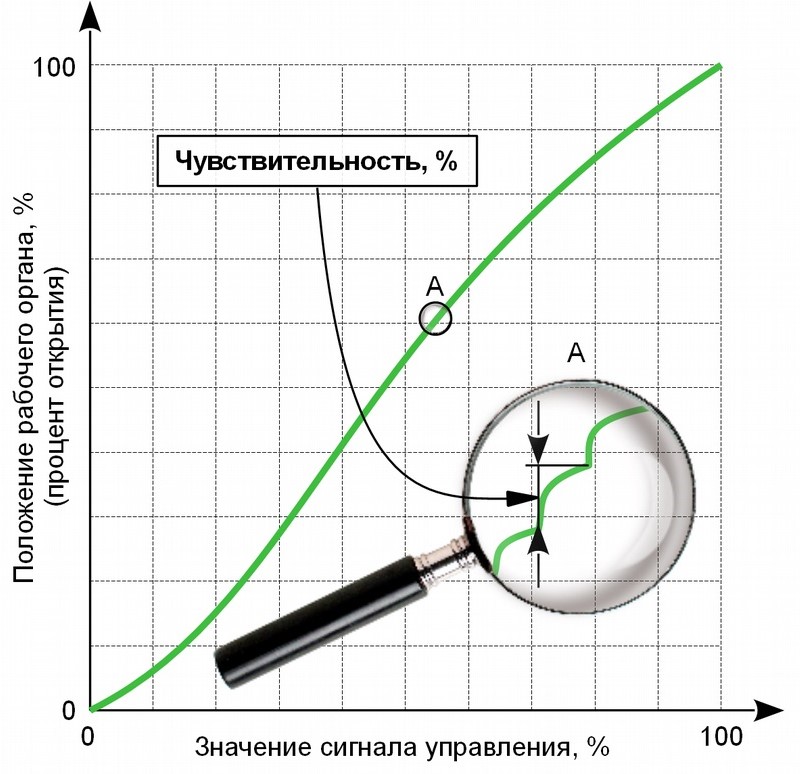

Если придерживаться формального подхода, определяет минимально возможное перемещение рабочего органа клапана. Выражается в процентах от общего перемещения. Чем меньше значение чувствительности, тем более незначительные изменения управляющего сигнала может отработать регулирующий клапан. Однако, не следует забывать что частые перемещения рабочего органа на малые расстояния приводят к повышенному износу и сокращают срок службы клапана. Поэтому, чаще всего, чувствительность клапана обозначает максимально возможную точность остановки рабочего органа в требуемом положении, а для того что-бы избежать микроперемещений при работе клапана в устройстве управления Рисунок 6 – Чувствительность вводится зона нечувствительности, превышающая чувствительность клапана и предотвращающая повышенный износ.

Гистериз

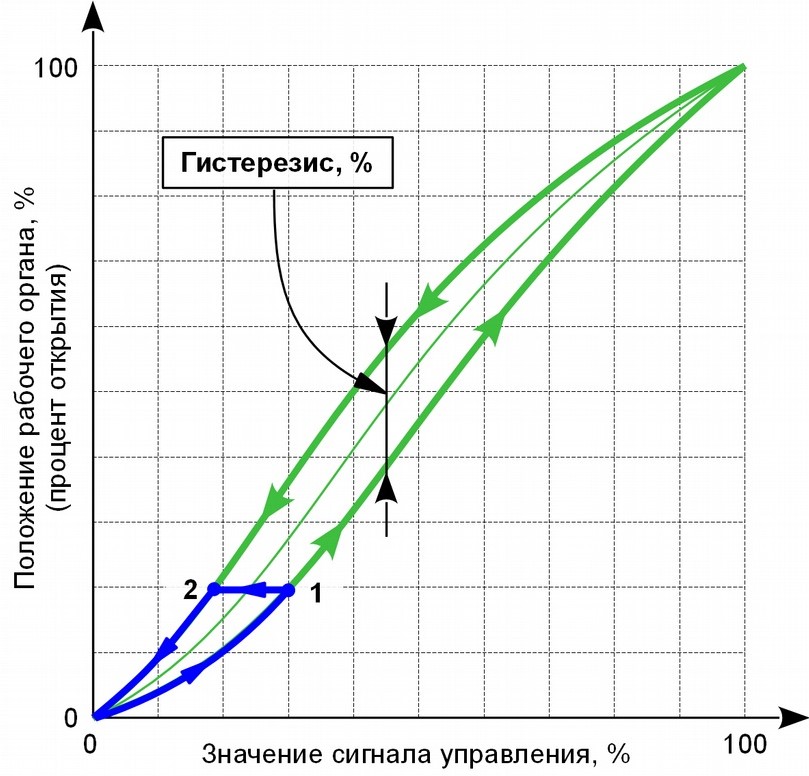

Под гистерезисом регулирующих клапанов понимают разность положений рабочего органа, которые он занимает при одной и той-же величине управляющего сигнала но при движении в разных направлениях – при закрытии и открытии. Наибольшее влияние на процесс регулирования гистерезис оказывает при изменении направления движения рабочего органа. Допустим, система управления открывает клапан. При этом рабочий орган движется по нижней кривой от точки 0 до точки 1. Если в этот момент требуется изменить направление движения, система управления уменьшает величину входного сигнала, однако, положение рабочего органа клапана не изменится до тех пор пока не будет достигнута точка 2.

Высококачественные клапаны имеют небольшой гистерезис, 1…2%, который не оказывает существенного влияния на процесс управления. Однако, гистерезис некоторых типов регулирующих клапанов может достигать 10…15%, что заставляет инженеров внедрять в систему управления дополнительные устройства или программные модули для компенсации влияния гистерезиса. В процессе эксплуатации, значение гистерезиса клапана может сильно увеличиваться вследствие износа. При критическом увеличении гистерезиса его называют люфтом.

Повторяемость это способность рабочего органа клапана занимать одинаковые положения при многократной подаче на него одинаковых входных сигналов. В отличии от измерительных приборов для клапанов значение повторяемости, обычно не является критичным, т. к. повторяемости почти любого современного клапана оказывается достаточно высокой чтобы не оказывать сколько-нибудь существенного влияния на процесс регулирования. Все эти отклонения возникают в разомкнутой части системы управления (ЭПП ➝ МИМ ➝ процент открытия клапана) и их качественная компенсация без введения обратной связи является сложным процессом, требующим применения нетрадиционных регуляторов и длительной настройки на этапе пусконаладочных работ.

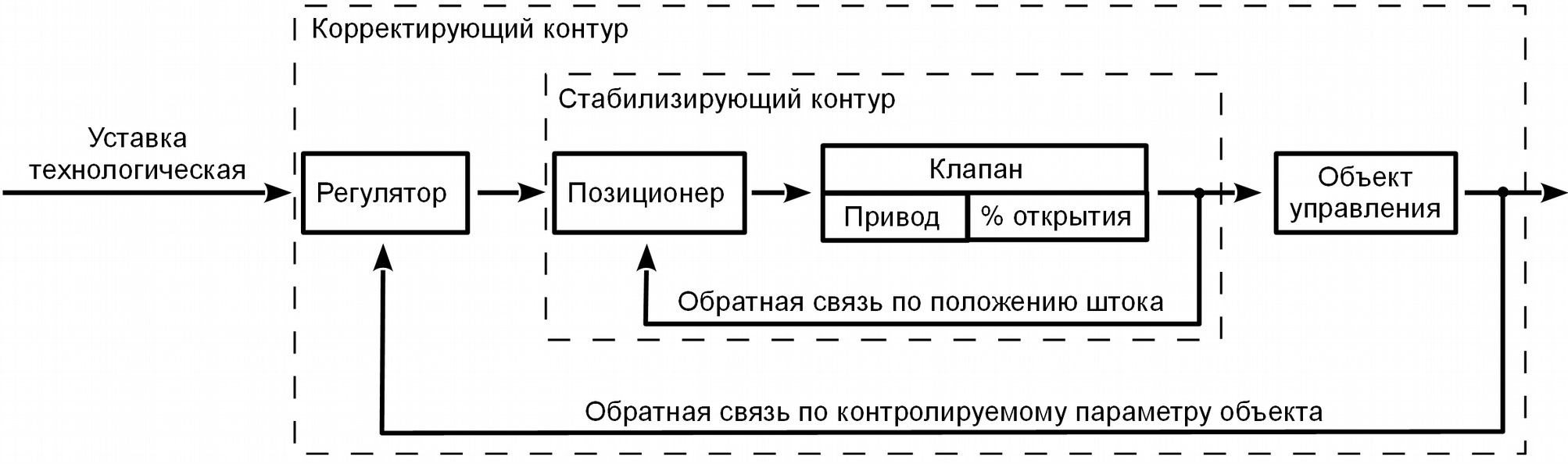

В связи с высокой сложностью компенсации нелинейностей в цепи управления при использовании клапанов с МИМ и ЭПП от неё часто отказываются. При этом оценить точность системы управления в динамическом режиме работы становится практически невозможно и при построении системы приходится опираться на личный опыт проектировщиков, а представления о применимости тех или иных клапанов для решения поставленных задач формируются исходя из успехов (или неудач) уже реализованных проектов. Избежать неясностей при построении подобных систем управления позволяет введение в цепь управления обратной связи по положению штока клапана с формированием второго, стабилизирующего, контура. В качестве регулятора в этом контуре используется позиционер.

3. Позиционер управления клапаном

Это устройство которое полностью берёт на себя функцию управления клапаном. Примером может служить позиционер ASCO 60566318, который устанавливается на все регулирующие клапаны серий E290(резьбовой), S290(приварной) и T290(фланцевый). После установки позиционера на клапан запускается процедура инициализации, в процессе которой позиционер в автоматическом режиме собирает всю необходимую информацию о клапане и настраивает встроенный регулятор таким образом чтобы обеспечить оптимальное управление. После завершения инициализации из системы управления достаточно подать на позиционер пропорциональный сигнал с требуемым процентом открытия клапана, а позиционер приведёт клапан в нужное положение.

Использование клапанов с позиционером позволяет скомпенсировать нелинейности на этапах преобразования пропорционального электрического сигнала от регулятора в процент открытия клапана. Благодаря этому можно почти полностью отказаться от сложной процедуры ручной настройки регуляторов, управляющих пропорциональными клапанами.

Клапан с позиционером уже имеет в своём составе замкнутый контур управления с оптимально настроенным регулятором, среди прочего в автоматическом режиме компенсирующим гистерезис и нелинейность клапана. Таким образом время пусконаладочных работ сокращается до минимума, а расчёт точности упрощается и представляет из себя один параметр – зону нечувствительности встроенного в позиционер регулятора.

Для регулирующих клапанов ASCO с позиционером заводское значение зоны нечувствительности составляет 1%. Инженерам-проектировщикам следует, однако, помнить что даже такие высокие показатели точности не гарантируют высококачественного регулирования в случае неправильно выбранного регулирующего клапана. Так, например, часто встречающейся ошибкой при проектировании систем является выбор регулирующего клапана по диаметру трубопровода на котором он устанавливается.

При таком подходе реальный расход среды через регулирующий клапан может оказаться существенно ниже номинального расхода, а значит и показатели качества процесса регулирования ухудшатся в несколько раз. Поэтому при высоких требованиях к точности регулирования следует уделить особое внимание выбору клапана с коэффициентом расхода Kv соответствующим проектируемой системе.

4. Выводы

На современном рынке технических средств автоматизации представлено большое количество различных регулирующих клапанов. Наиболее распространёнными являются три типа: клапаны с электроприводом с трёхпозиционным способом управления («больше/меньше»), клапаны с МИМ и ЭПП, клапаны с позиционером. Преимущества и недостатки каждого из них можно резюмировать следующим образом.

Клапаны с электроприводом и управлением «больше меньше»

Клапаны с МИМ и ЭПП

Клапаны с позиционером

Инженер ООО «КИП-Сервис»

Быков А.Ю.

Что такое трехпозиционный электропривод

Наилучшим считается такой процесс отработки перемещения, при котором скорость изменяется по треугольному или трапецеидальному графику. Это позволяет в полной мере использовать перегрузочную способность двигателя и исключает перерегулирование по положению.

Различают три случая при перемещении:

— малые перемещения без насыщения регуляторов;

— средние перемещения при насыщении регулятора скорости;

— большие перемещения при насыщении регулятора скорости и положения [28 (стр. 203 – 210)].

В [28] рекомендуется использовать регулятор положения с параболической зависимостью коэффициента усиления в функции рассогласования, чтобы регулятор положения не насыщался. Если используется пропорциональный регулятор положения КРТ, то насыщение регулятора положения приводит к дотягиванию (увеличение tП. П) или перерегулированию. Однако выводы сделаны в предположении, что МС = 0, Тm = 0 (контур тока безынерцыонен), в контуре скорости П-РС с КРС ® ¥. Реально этого нет.

В настоящее время позиционные системы управляются от микроЭВМ. Задание на перемещение формируется программным путем так, чтобы не было насыщения регуляторов. Поэтому все выводы сделанные при анализе и синтезе следящих системах могут быть отнесены и к позиционным системам.

САР должна обеспечить переходные характеристики по координатам тока I, скорости w, положения Х в зависимости от заданной величины перемещения при ограничении тока (рывка) и скорости, которые при Мс = 0 показаны на рис. 15.1.

Чтобы исключить дотягивание и перерегулирование в конце переходной характеристики, ЭВМ должна определить начало торможения на основании допустимого ускорения и текущей скорости. Тормозной путь равен

Рис. 15.1. Работа позиционного электропривода при ограничениях координат:

а). ограничение тока:1- безинерционный контур тока; 2 – инерционный контур тока ; б). ограничение рывка; в). ограничение рывка и скорости.

Рис. 15.2. Торможение в позиционных системах с переходом на пониженную скорость.

Трехпозиционные регуляторы

Назначение. Принцип работы

Трехпозиционные регуляторы обеспечивают хорошее качество регулирования для инерционных объектов с малым запаздыванием.

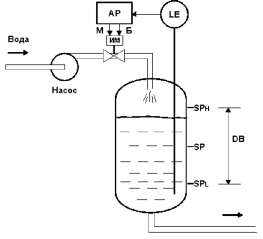

Трехпозиционные регуляторы используются для систем управления уровнем различных веществ, для систем управления нагреванием-охлаждением различных тепловых процессов, холодильных установок, регулирования микроклимата подогревателем и вентилятором, для систем распределения и смешивания различных потоков веществ с помощью трехходовых клапанов, кранов, смесителей, реверсивных электродвигателей, сервоприводов и др.

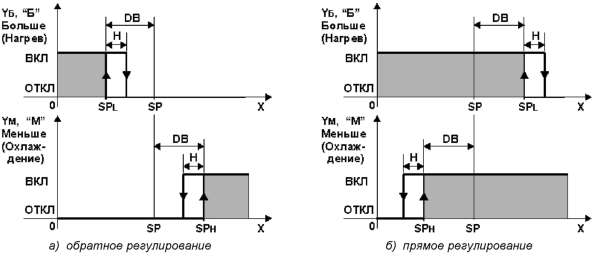

Увеличение ширины зоны нечувствительности DB уменьшается точность регулирования и может привести к тому, что в процессе работы САР регулирующий орган будет без остановки перемещаться от одного крайнего положения к другому, т.е., не будет отличаться от двухпозиционного регулятора. К такому же результату приводит значительное увеличение скорости регулирующего органа.

Диапазон нечувствительности (мертвая зона) DB устанавливается с центром в заданной точке.

Варианы представления зоны нечувствительности (DB):

Структурная схема трехпозиционной системы регулирования приведена на рис. 2.

Для предотвращения «дребезга» управляющего выходного устройства (например, реле) и исполнительного механизма вблизи точки его включения (слишком частого включения), предусматривается гистерезис Н.

Алгоритмы трехпозиционного регулирования

А лгоритм трехпозиционных регуляторов определяется статической характеристикой: зависимостью выходных сигналов Ум (меньше) и Уб (больше) от входного Х (см. рис. 3).

На рисунке 3-а представлена статическая характеристика трехпозиционной системы регулирования при обратном направлении регулирования. Зона регулирования без перекрытия.

На рисунке 3-б представлена статическая характеристика трехпозиционной системы регулирования при прямом направлении регулирования. Зона регулирования с перекрытием.

Выбор направления регулирования осуществляется в различных микропроцессорных регуляторах по разному (см. руководство по эксплуатации на соответствующую модель регулятора):

Алгоритм трехпозиционных регуляторов при обратном направлении регулирования (см. рис.3-а) выглядит следующим образом:

Гистерезис (в некоторых типах регуляторов) может принимать как положительные, так и отрицательные значения. Отрицательные значения гистерезиса используются в основном для упреждения или задержки включения (выключения) выходных устройств.

Процессы регулирования с трехпозиционным законом

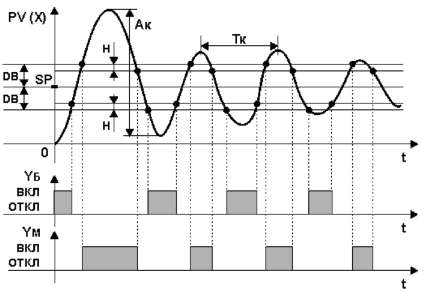

П роцесс регулирования с трехпозиционным законом при обратном направлении регулирования представлен на рис4.

Показателями автоколебательного режима являются амплитуда автоколебаний Ак и период автоколебаний Тк (см. рис.4).

Частота и амплитуда колебаний зависят и определяются следующими величинами:

Для объектов с большой инерционностью (большим значением постоянной времени обьекта Т) и с малым запаздыванием Td регулирование происходит с постоянными колебаниями до 3-10% от задания SP.

Точность регулирования технологического параметра, например, температуры зависит от величины гистерезиса. Чем меньше гистерезис, тем точнее регулирование, но тем чаще включается нагреватель и тем самым больше износ коммутационных элементов (например, реле). Уменьшая гистерезис можно повысить качество регулирования до некоторого предела, определяемого параметрами обьекта регулирования (тепловой инерцией, мощностью нагревателя, тепловой связью нагревателя и обьекта и др.).

Параметры настройки трехпозиционных регуляторов:

О писание параметров настройки приводятся в руководстве по эксплуатации на соответствующую модель регулятора.

Возможность программирования различных параметров позволяет создать большое количество разнообразных трехпозиционных систем регулирования.

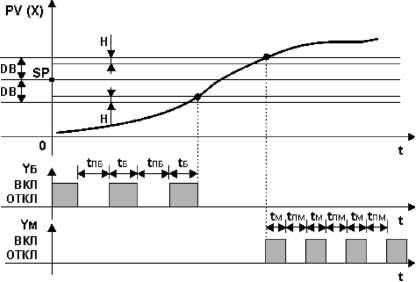

Трехпозиционное импульсное управление

Т рехпозиционный импульсный регулятор применяется для управления интегральными исполнительными механизмами, реверсивными электродвигателями, насосами и другим оборудованием.

Параметрами настройки трехпозиционного импульсного регулятора являются:

В качестве примера на рис.5 приведен процесс трехпозиционного импульсного регулирования (при обратном направлении регулирования).

Параметры настройки регулятора представлены на рисунке 5.

Структурная схема трехпозиционной импульсной системы регулирования приведена на рис. 2.

Алгоритм работы трехпозиционного импульсного регулятора аналогичный алгоритму представленному на рис. 3-а, за исключением формирования выходных импульсных сигналов. В трехпозиционном импульсном регуляторе выходные сигналы (больше-меньше) формируются импульсами программируемой длительности и паузы.

При программировании различных соотношений длительность-пауза изменяется скорость перемещения исполнительного механизма, что в свою очередь вызывает более точный выход на заданную точку, однако данный тип регулятора является более инерционным по сравнению с обычным трехпозиционным регулятором.

Величины длительностей tб, tм и пауз tпб, tпм, устанавливаются таким образом, чтобы был найден оптимальный компромисс между минимально допустимой длительностью включения исполнительного механизма или блока (например, реле, контактора, магнитного пускателя, охлаждающего устройства, компрессора), частотой включения и получаемого в результате этого характера регулируемой величины.

ПОЗИЦИОННЫЕ ЭЛЕКТРОПРИВОДЫ

Широко развивающиеся в последнее время механизация и автоматизация производственных процессов обусловили все возрастающее использование в различных отраслях народного хозяйства позиционных электроприводов, снабженных системой автоматического регулирования положения и предназначенных для перемещения управляемых механизмов в фиксированное положение с требуемой точностью.

Использование полупроводниковых преобразователей напряжения для управления асинхронным двигателем позволяет применять его в качестве исполнительного органа позиционных систем..

Отработка заданных программных перемещений может быть обеспечена при использовании позиционных асинхронных электроприводов с релейным управлением [6, 107—109], обладающим максимальным быстродействием в пускотормозных режимах, так как в этом случае двигатель работает на предельных характеристиках. Структура асинхронного позиционного электропривода зависит от требуемой точности обработки программных перемещений 40, значения тормозного пути электропривода при торможении с максимальной скорости фтт и возможного разброса пути торможения Дфт. Используя совокупность этих параметров, можно выделить три типа релейных позиционных систем:

1) системы, в которых как путь торможения, так и его разброс меньше требуемой точности отработки, Д0>фтто, Д0>Дфт;

2) системы, в которых путь торможения больше, а его возможный разброс меньше, чем точность отработки, Д0 Дфт;

3) системы, в которых как путь торможения, так и возможный его разброс больше, чем точность отработки, Д0 фтт, А0>ЛфТ; б — А0 Дфт

Наиболее просты по реализации системы первого типа, которые могут быть выполнены без использования информации о текущей

скорости двигателя [77]. Режимами двигателя управляет трехпозиционный релейный элемент (рис. 4.24,а) с зоной нечувствительности, имеющий уровень включения 01=±Л0 и отключения 02=±&ВЛ0, где kB—коэффициент возврата релейного элемента, £в=0-^1. На вход РЭ поступает сигнал рассогласования по положению Дср—фз—ф, где фэ — задание на перемещение; ф — текущее положение управляемого механизма. Релейный элемент управляет ЛПУ. Если Дф>±Д0, то включается группа тиристоров, обеспечивающая работу двигателя на предельной механической характеристике, соответствующей направлению вращения «Вперед». При Дф фтто, ДЄ>Лфт; б-ДЄ

>Дфт; в — Д0 Дв, то это рассогласование отрабатывается асинхронным электроприводом в режиме пониженной скорости сопон (рис. 4.25,в). Значение понижен-

ной скорости выбирается из условия, чтобы путь торможения с этой скорости фт. пон был меньше, чем требуемая точность отработки А0. Выражения для расчета соПон=/(А0) при разных способах торможения приведены в [109, 111].

Анализ релейных позиционных систем с исполнительным асинхронным двигателем показывает, что при работе на неуправляемых предельных траекториях из-за существенного разброса вида механических тормозных характеристик и при значительном изменении параметров электропривода трудно обеспечить высокие требования по точности позиционирования. В этом случае необходимо вводить обратные связи по скорости и обеспечивать доводку механизма до зоны точной остановки на пониженной скорости, что увеличивает время отработки программных перемещений и ухудшает энергетические показатели асинхронного электропривода при использовании параметрических способов управления, обусловливает необходимость существенного увеличения мощности двигателя (см. гл. 5).

Разработка методов синтеза САР скорости с исполнительным асинхронным двигателем позволяет строить позиционные электроприводы с непрерывным управлением и синтезировать контур положения по методу подчиненного регулирования переменных. При отработке больших перемещений такие системы приближаются к релейным, но позволяют получить более высокую точность позиционирования. Важно отметить, что требуемая точность может быть обеспечена путем управления тормозной траекторией электропривода в замкнутой САУ без использования режима пониженной скорости, что увеличивает быстродействие при отработке перемещений, улучшает энергетику электропривода и позволяет снизить установленную мощность двигателя.

На рис. 4.26 приведена функциональная схема позиционного асинхронного электропривода с непрерывным управлением при использовании в статорных цепях полупроводниковых регуляторов напряжения. Система содержит внутренний контур скорости, синтез которого выполнен в соответствии с предложенной методикой (см. § 4.2, 4.3), и внешний контур положения. Как видно из рис.

4.26, передаточная функция объекта регулирования положения W7on (р) зависит от вида регулятора скорости. При синтезе PC по 11* 163

Отбрасывая в знаменателе (4.110) член второго порядка [97],

Желаемая передаточная функция разомкнутого контура регулирования положения

Гж „ (р) = JtleL ‘—__ (4.112)

где ап — коэффициент соотношения постоянных времени в контуре положения, определяющий коэффициент демпфирования в системе.

Используя (4.111), (4.112), получаем передаточную функцию регулятора положения (РП):

т. е. регулятор положения представляет собой безынерционное звено С коэффициентом усиления &р, п.

Для отработки позиционных перемещений без перерегулирования необходимо взять ап=4, что обеспечит монотонный переходный процесс [29, 97].

При работе позиционного электропривода в линейной зоне, когда отсутствуют ограничения по моменту и скорости, РП, синтезированный в соответствии с (4.113), обеспечит стандартные переходные процессы, в частности одинаковое время позиционирования, не зависящее от заданного перемещения и при аи=А соответствующее 12Т|х [98]. Однако перемещения, отрабатываемые в линейной зоне, очень малы., поэтому в реальных объектах происходит отработка средних, когда ограничен момент (ускорение) двигателя, или больших, когда ограничены момент и максимальная скорость перемещений, т. е. имеет место условное (или безусловное) ограничение координат и позиционные электроприводы являются нелинейными системами. В этом случае коэффициент усиления kVtU должен быть рассчитан таким образом, чтобы обеспечить оптимальную по быстродействию отработку перемещений. При работе электропривода на предельных характеристиках эта задача, как и в системах релейного типа, должна решаться путем предварения торможения и перевода электропривода в тормозной режим, когда Аф=фт.

Определим £р, п при отработке наибольшего среднего перемещения, так называемого «настроечного» перемещения Дфн [97], когда тахограмма имеет треугольный характер при скорости начала торможения о)т, равной максимальной скорости электропривода СОтах. Путь ТОрМОЖЄНИЯ С ДЭННОЙ СКОрОСТИ, КОТОРЫЙ будет 164

максимальным (фТтах), может быть определен по (4.109) при известном законе m(со) и тс(со). Сигнал задания на скорость связан с текущей ошибкой следующим соотношением:

Считая, что торможение начинается при со3^сотах, чему должна соответствовать текущая ошибка Д n определяется из (4.115). При применении ПИ-регулятора скорости (когда Дсос^О) статическая ошибка определяется инструментальной точностью САУ.

Когда электропривод отрабатывает начальные перемещения Дфнач процесс ТОрмОЖеНИЯ ДОЛЖЄН НЭЧаТЬСЯ При If=f2 (Дф) и зависит от законов т(со) и /?гс(со). Напряжение на выходе регулятора положения, равное сигналу задания на скорость (Uv, n=UaJ, должно быть связано с текущей ошибкой следующей зависимостью:

т. е. для оптимизации по быстродействию режимов отработки средних перемещений необходимо использовать нелинейный регулятор положения. Так как коэффициент усиления нелинейного регулятора положения при малых ошибках стремится к бесконечности (4.117), то для исключения автоколебаний в зоне точной остановки функцию преобразования регулятора положения UVtn= =fі (Дф) на начальном участке целесообразно выполнить линейной, выбрав /гр, п на этом участке в соответствии с (4.113). Как показывает анализ, значение &р, п, определенное по (4.113) из условия оптимизации контура положения при отработке малых перемещений, оказывается выше, чем рассчитанное по (4.115) для линейного регулятора при работе на максимальной скорости, что уменьшает статическую ошибку позиционирования в системах с П-регулятором скорости.

Таким образом, использование нелинейного регулятора положения при отработке электроприводом различных начальных рассогласований (включая большие и средние перемещения) позволяет увеличить быстродействие и точность позиционного электропривода. На рис. 4.28 показана осциллограмма отработки электроприводом, параметры которого соответствуют данным рис.

Рис. 4.28. Осциллограмма отработки среднего перемещения Дфнач=15,7 рад позиционным электроприводом с нелинейным регулятором положения

4.27, среднего перемещения при применении нелинейного регулятора положения.

Для максимального быстродействия при отработке электропривод должен работать на предельных механических характеристиках в пускотормозных режимах, в частности при £/то=1 при торможении противовключением или 1 при динамическом торможении. Зависимости т( со), соответствующие этим значениям, используются при расчете по (4.109) фт=/ (со) и сот=/і(Аф), а затем и при определении kp>n. Однако обеспечить оптимальную по быстродействию отработку различных начальных перемещений, т. е. соответствие реальных тормозных траекторий рассчитанной линии переключения, можно лишь в том случае, когда параметры электропривода m(co), тс(со), / точно равны расчетным значениям. В связи с этим в реальных электроприводах [из-за изменения т(со), /пс(со) и /] происходит увеличение времени отработки по сравнению с оптимальным, так как при позиционировании возможны участки «дотягивания» или перерегулирования.

Для линейных ЗИ, обеспечивающих торможение электропривода с замедлением bT=const,

В соответствии с (4.119) kv, n определяется из следующих выражений:

при отработке настроечного и больших перемещений