что такое транспортер ленточный

Ленточный конвейер: назначение, типы и область применения

Ленточные конвейеры – это машины непрерывного действия, в которых тяговым и несущим элементом является гибкая лента. Главное назначение данного оборудования – механизация технологических процессов, увеличение темпов производства, минимизация затрат, повышение общей безопасности работ.

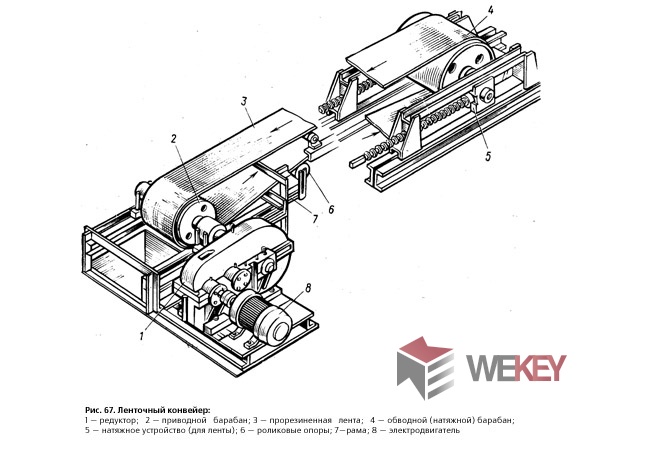

В упрощенном виде оборудование состоит из двух концевых барабанов (приводного и натяжного), огибаемых замкнутой лентой. Обе ветви транспортера (верхняя несущая и нижняя порожняя) поддерживаются от провисания специальными роликами. Рабочая лента делается из прочных синтетических материалов, обладающих повышенной стойкостью к истирающим и растягивающим нагрузкам. Вращение приводного барабана осуществляется с помощью электрического двигателя.

Сфера применения

На практике ленточные конвейеры используют для перемещения штучных и сыпучих грузов на дальние, средние и короткие расстояния. Это могут быть металлические детали, упакованные товары, уголь, руда, строительные материалы и другая продукция. Сфера применения очень широка и охватывает множество отраслей промышленного и сельскохозяйственного производства.

В частности, ленточные конвейеры востребованы:

Преимущества ленточных конвейеров:

Общая классификация ленточных конвейеров

Сегодня существует много типов конвейеров, которые различаются:

В некоторых случаях используют ленточные конвейеры передвижного типа. Они имеют колесный ход и обладают повышенной мобильностью, что актуально для больших складов и крупных производственных площадок.

Где купить ленточный конвейер по выгодной цене?

Ленточные транспортеры

Ленточные транспортеры используют для перемещения сыпучих, кусковых и штучных грузов на расстояния, достигающие иногда 10-12 км и больше. Такие конвейеры обычно составляют из отдельных секций. Трасса конвейера в горизонтальной плоскости прямолинейная, а в вертикальной может быть наклонной или иметь более сложную конфигурацию. Тяговый и грузонесущий орган — лента, которая движется по стационарным роликоопорам, огибая приводной, натяжной, а иногда и отклоняющие барабаны. Груз перемещается на ленте вместе с ней. В зависимости от типа роликоопор лента имеет плоскую или желобчатую форму.

Длина ленточных конвейеров достигает 10-12 и даже более километров! Ширина обычно колеблется от 300 до 2000 мм.

Конвейер с плоской лентой используется преимущественно для перемещения штучных грузов. Необходимое натяжение ленты обеспечивает натяжная станция, обычно грузовая, а в передвижных конвейерах — винтовая. Привод конвейера (приводная станция) состоит из электродвигателя, редуктора, барабана и соединительных муфт. Загрузку сыпучего груза на ленту производят через направляющий лоток или воронку, а разгрузку — через концевой барабан или при помощи плужкового или барабанного сбрасывателя. Ленточные транспортеры имеют высокую эксплуатационную надёжность, обеспечивают производительность от нескольких т/ч до нескольких тысяч т/ч. Ширина тканевых лент от 300 до 2000 мм, скорость движения лент составляет 1,5 — 4,0 м/сек. Короткие передвижные ленточные транспортеры монтируются на колёсном ходу и используются на погрузочно-разгрузочных работах.

Ленточный конвейер является одним из самых распространенных типов машин непрерывного транспорта. Несущим органом является «бесконечная» конвейерная лента.

Лента приводится в движение мотор-редуктором посредством приводного барабана.

В наше время на ленточный транспортер, и другое транспортное оборудование, ложиться основная нагрузка по доставке зерновых в нужные узлы элеватора. Это экономит деньги и время.

Типы ленточных транспортеров

Ленточные транспортеры бывают открытого и закрытого типа. Закрытые ленточные транспортеры защищают груз от попадания влаги и солнечных лучей, если работа ведется на открытом воздухе. Изолированность от внешних факторов, может значительно обезопасить груз. Также стоит отметить, что современные ленточные транспортеры изготовляются из технологичных, надежных, прочных материалов и комплектующих. В зависимости от нагрузки на один погонный метр длины транспортера и переправляемого груза тип ленты может быть различным. Как и ее ширина.

Характеристики ленточных транспортеров

Характеристики ленточных транспортеров на элеваторе

Производительность ленточного транспортера

Производительность ленточного транспортера колеблется от 150 до 1500 тонн в час.

Применение ленточных конвейеров: особенности конструкций и виды

Перейти в каталог ленточных конвейеров

Ленточный конвейер – это непрерывно работающее транспортирующее устройство, где рабочей поверхностью является полимерная, пластиковая или резинотканевая лента. Назначение — транспортировка различных видов грузов и материалов. По праву считается наиболее популярным и самым рентабельным типом транспортеров, применяемых для перемещения штучных или сыпучих грузов на любом складе. Может обеспечивать бесперебойную работу производства.

Применение

Конвейер используется во многих отраслях промышленности:

Сфера применения

Ленточный конвейер, или транспортер — недорогое и эффективное средство механизации перемещения грузов на производствах и складах. Назначение любого ленточного конвейера — перемещение груза. Они используются как для непрерывной подачи материалов или предметов, так и для дозированной, с определенным темпом или по мере надобности. Область применения различных ленточных конвейеров включает в себя:

Разработка, изготовление и использование ленточных транспортеров регламентируется стандартами: ГОСТ EN 620-2012; 22645-77; 25722-83.

Разновидности

Ленточные конвейеры разделяются на несколько видов. Об особенностях каждого из них можно узнать ниже:

Шахтные конвейеры

Отдельно нужно сказать несколько слов о транспортирующих устройствах, работающих под землей. Примечательно то, что схема ленточного конвейера такого типа несколько отличается. В несколько раз увеличивается степень надежности. Обусловлено это тем, что грузонесущий орган используется для транспортировки людей, а также тяжелых штучных грузов, и все это выполняется в стесненных условиях. Привод, например, имеет два натяжных барабана, что позволяет сделать устройство не только более мощным, но и обеспечить достаточную надежность.

Конструкция

Ленточный конвейер в базовом исполнении включает в себя: секции металлического каркаса на опорах, конвейерную ленту, подложку из металлического настила или гравитационных роликов, барабаны, приводной вал и вал натяжения, подшипниковые узлы, гравитационные ролики, червячный мотор-редуктор. Производительность измеряется кубометрами поставляемых товаров в час.

Мощность электродвигателя и типоразмер редуктора зависят от заданной нагрузки на погонный метр конвейера, его длины, ширины ленты, скорости перемещения груза и угла наклона.

Устройство ленточного конвейера

К основным частям ленточного конвейера относятся:

Для скольжения транспортерной ленты на раме располагаются специальные ролики. Для её натяжения используются два крупных ролика, которые носят названия барабанных. Один из них – натяжной. Он зафиксирован на подшипниковом узле и используется для регулировки натяжении ленты. Второй – приводной барабан. Он установлен на противоположном конце конвейера и имеет специальный вал, соединенный через редуктор с электродвигателем. Вращательное движение, передаваемое от мотор-редуктора или электродвигателя к приводному барабану, приводит ленту транспортера в движение.

Лента

Она изготавливается из прочных синтетических материалов, обладающих повышенной стойкостью к истирающим и разрывным нагрузкам. Применяется с рабочим покрытием из поливинилхлорида (ПВХ), полиуретана (ПУ), тефлона, силикона, хлопка, фетра, различными структурами рабочей поверхности, толщины, усилием натяжения и т. д. Таким образом, полимерные ленты для конвейера обладают всем спектром полезных и необходимых свойств, благодаря которым можно использовать их в любой сфере промышленности.

Виды лент конвейера

Для перемещения штучных грузов используются конвейеры с гладкими лентами. Для сыпучих и мелких грузов отлично подходят рифленые разновидности. На сегодняшний день используются ленты с различными типами рифления:

При этом груз можно перемещать под углом до 45°. Это возможно за счет поперечно установленных перегородок, высота которых достигает 20 см.

Для максимальной эффективности работы предприятия используются конвейеры с различными типами лент:

В зависимости от особенностей груза или товара процесс транспортировки происходит на специально предназначенном конвейере. Важно, что устанавливать транспортеры можно в отапливаемых помещениях, а также на открытом воздухе или в зданиях без обогрева. Для максимально эффективной работы лент рекомендуется эксплуатировать их при температурном режиме от –50 до +45°С. При необходимости на конвейер может быть установлено дополнительное оборудование, которое позволяет транспортировать грузы при температуре до 200 °С, обеспечивая надежную работу всех встроенных механизмов.

Как правило, ленточные конвейеры оборудуются специальными устройствами:

Для производства конвейеров используются новейшие технологии, которые позволяют совершенствовать их конструктивно-технологические параметры. Это приводит к снижению оборачиваемости ленты, уменьшению количества промежуточных перегрузок и увеличению срока эксплуатации.

Ленты из морозостойких материалов, а также использование особых сортов смазки, предназначенных для холодных условий, позволяют расширить область применения устройств и эксплуатировать их в районах Крайнего Севера.

Характеристики ленточных транспортеров

Характеристики ленточных транспортеров на элеваторе

Производительность ленточного транспортера

Производительность ленточного транспортера колеблется от 150 до 1500 тонн в час.

Технические характеристики ленточных конвейеров

| Ширина ленты, мм | Скорость движения ленты, м/сек. | Производительность, м3/сек | Момент крутящий, н/м | Мощность привода, кВт |

| 400 | 0,5-2,0 | 45-160 | 360-5200 | до 45 |

| 500 | 0,63-2,0 | 63-200 | 360-6800 | до 45 |

| 650 | 0,8-3,15 | 128-504 | 360-10000 | до 45 |

| 800 | 0,8-3,5 | 195-980 | 1200-34000 | до 165 |

| 1000 | 1,0-3,5 | 400-1200 | 1200-53000 | до 480 |

| 1200 | 1,0-3,5 | 580-2300 | 1050-53000 | до 750 |

| 1400 | 1,0-3,15 | 630-2450 | 1550-53000 | до 750 |

Ленточные трубчатые конвейеры (ЛТК)

Принцип работы ЛТК (рис. 1)

такой же, как и у классического ленточного конвейера. Основная отличительная особенность — лента, свернутая в трубу. Для ее сворачивания на грузовой ветви имеется специальный участок, располагающийся сразу после участка загрузки материала, на котором лента имеет обычную (классическую) форму. На втором специальном участке (перед разгрузочным барабаном) лента разворачивается и принимает традиционную для ленточного конвейера форму. Длина таких переходных участков зависит от типа и ширины ленты и может достигать десятков метров.

Если на нижней ветви ленты ЛТК необходимо транспортировать груз, то монтируют участок переворота ленты 7

; узел загрузки транспортируемого материала

9

; участок сворачивания ленты в трубу; участок транспортирования груза на нижней ветви ленты, свернутой в трубу; участок разворачивания ленты для разгрузки транспортируемого материала

10

; участок переворота ленты для прохождения концевого барабана

7

. Все перечисленные участки на нижней ветви конвейера усложняют конструкцию и увеличивают стоимость последнего.

Если на порожней ветви конвейера отсутствует груз, отпадает необходимость в участках переворота ленты и она сворачивается в трубу обратной стороной, поэтому вся конструкция конвейера упрощается.

По сравнению с обычными ленточными конвейерами ЛТК имеют более сложную конструкцию, но при этом обладают рядом неоспоримых преимуществ:

— при сложном ландшафте, в стесненных условиях, а также при наличии по ходу трассы естественных и искусственных преград (водоемов, оврагов, транспортных коммуникаций, строительных объектов); — под углом до 30° к горизонту; — одновременно на верхней (грузовой) и нижней ветвях ленты. Вместе с тем ЛТК имеют ряд недостатков, к которым относятся:

Один из главных параметров при расчете ЛТК — наружный диаметр трубчатой ленты dтр. От его значения зависят следующие конструктивные параметры ЛТК:

Максимальный размер куска материала, транспортируемого в трубчатой ленте ЛТК, а1(max) зависит от ее диаметра dтр: а1(max) ≤ 0,3dтр. (1)Узел загрузки ЛТК

по конструктивному исполнению такой же, как у традиционного ленточного конвейера, с одним лишь дополнением: обязательно устанавливается питатель, обеспечивающий загрузку материала на свернутую в трубу ленту на 75 % максимально возможной площади ее сечения (при заданных значениях скорости и ширины).

Линейные роликоопоры ЛТК

поддерживают трубчатую ленту по всей ее длине и обычно состоят из 12 роликов, расположенных либо в одной плоскости (по 6 роликов для грузовой и порожней ветвей, см.

рис. 1

), либо в двух параллельных вертикальных плоскостях (по 6 роликов в каждой, см.

рис. 2

)

.

Переходные участки трубчатых конвейеров

относятся к сложным и важным конструктивным элементам ЛТК

(рис. 3)

, поскольку именно на них ленте придается трубчатая форма, обеспечивающая прием находящегося на ней груза с необходимой площадью поперечного сечения.

Рекомендуемые значения длины переходных участков ЛТК и участков переворота ленты приведены в таблице. Видно, что они зависят от диаметра трубы/ширины ленты. В связи с этим для ЛТК с диаметром трубы более 400 мм для каждого конкретного случая расчетная длина транспортирования требует экономического обоснования, поскольку обычно на переходных участках устанавливают большое число специальных роликов с различными геометрическими параметрами.

Определенную по таблице

(↑)

длину переходного участка, на котором лента сворачивается в трубу, можно проверить путем расчета по формулам:

где lпер.1 и lпер.2 — длина переходных участков резинотканевой и резинотросовой лент соответственно, м; dтр(н) — наружный диаметр трубообразной ленты, м.

Радиусы кривизны трассы ЛТК.

Одним из важнейших преимуществ ЛТК является возможность транспортирования груза по криволинейным пространственным трассам (с изгибом в двух плоскостях одновременно), в том числе с определенными радиусами кривизны в горизонтальной и вертикальной плоскостях.

Для ориентировочной оценки минимального радиуса кривизны Rmin трубчатого конвейера можно использовать следующие соотношения:

Определяемые по формулам (4) и (5) радиусы кривизны конвейера могут быть использованы только для приблизительных расчетов, поскольку не учитывают:

С точки зрения режима эксплуатации ЛТК наиболее опасными следует считать вогнутые криволинейные участки с радиусами кривизны в вертикальной плоскости, так как именно на этих участках из-за неправильно выбранного радиуса возможна потеря устойчивости движения трубчатой ленты.

Конвейерные ленты для ЛТК

имеют следующие особенности:

Ленты для ЛТК изготавливаются и поставляются индивидуально для каждого конкретного конвейера с учетом места установки, условий эксплуатации и физико-механических свойств транспортируемого груза. При этом должны использоваться технологии, обеспечивающие надежную защиту ленты от «погодной эрозии» — ухудшения качества ее материала от воздействия озона и ультрафиолетового излучения.

Большинство лент для ЛТК имеют предварительную незначительную кривизну в поперечном направлении, которая облегчает сворачивание ленты в трубу.

Зона перекрытия трубчатой ленты.

Когда лента ЛТК сворачивается в трубу, ее края перекрывают друг друга внахлест в верхней части ленты. Ширина зоны перекрытия зависит от типа ленты, ширины последней (диаметра трубы), насыпной плотности и крупности кусков транспортируемого груза, шага установки роликоопор, а также от наличия криволинейных участков трассы конвейера.

В практике эксплуатации ЛТК рекомендуется принимать следующие значения ширины зоны перекрытия бортов лент:

Что такое транспортер ленточный

Виды ленточных конвейеров ( транспортеров) и сферы их применения

Принцип работы ленточного конвейера (транспортера)

Ленточные конвейеры различного типа приобрели широкое применение благодаря своей универсальности. Оборудование используется для транспортировки различных типов грузов, товаров и посылок. Конструкция конвейера представляет собой непрерывную замкнутую ленту, огибающую натяжной и приводной барабаны. Между барабанами расположены опорные ролики, распределяющие нагрузку, которая ложится на конвейерную ленту. Загрузка и выгрузка объектов транспортировки осуществляется с противоположных сторон конвейера.

Сами ленты конвейера также различаются в зависимости от характера транспортируемых грузов, износоустойчивости, требований к натяжению и производительности. Различаются следующие виды:

Типы ленточных конвейеров

Ленточные конвейеры могут различаться конструктивно. Наиболее распространены следующие типы:

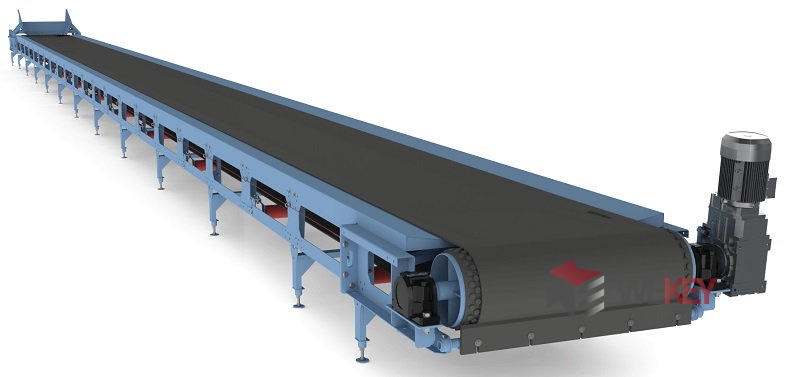

Прямые конвейеры (транспортеры)

Желобчатые конвейеры

Наибольшую востребованность желобчатые ленточные конвейеры получили в различных областях промышленности, в строительстве и энергетическом комплексе.

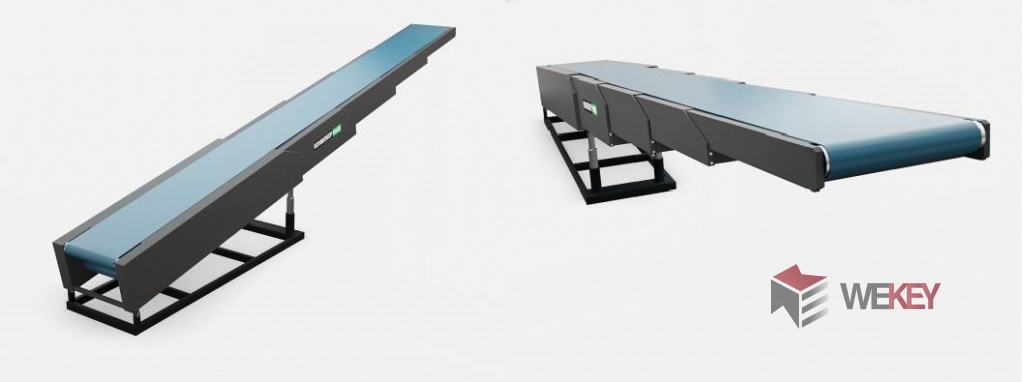

Наклонные конвейеры (транспортеры)

Основным отличием конструкции является расположение под углом ленты конвейера. Наклонные транспортеры применяются на участках, где необходимо осуществить подъем или спуск транспортируемых объектов. Угол наклона конвейерной ленты может регулироваться или оставаться неизменным.

Наклонные ленточные конвейеры востребованы как в горнодобывающей и других отраслях промышленности, так и в области складской и почтовой логистики. Подъемные и спусковые механизмы устойчивы к условиям окружающей среды: могут эксплуатироваться на территории объекта или на открытых площадках.

Конвейеры смешанного типа

Данный вид конвейерного оборудования подразумевает сочетание прямых и наклонных участков. Наиболее распространены L и Z-образные конфигурации транспортеров. Необходимость в конвейерах смешанного типа возникает при инсталляции на территории ограниченных по площади объектов.

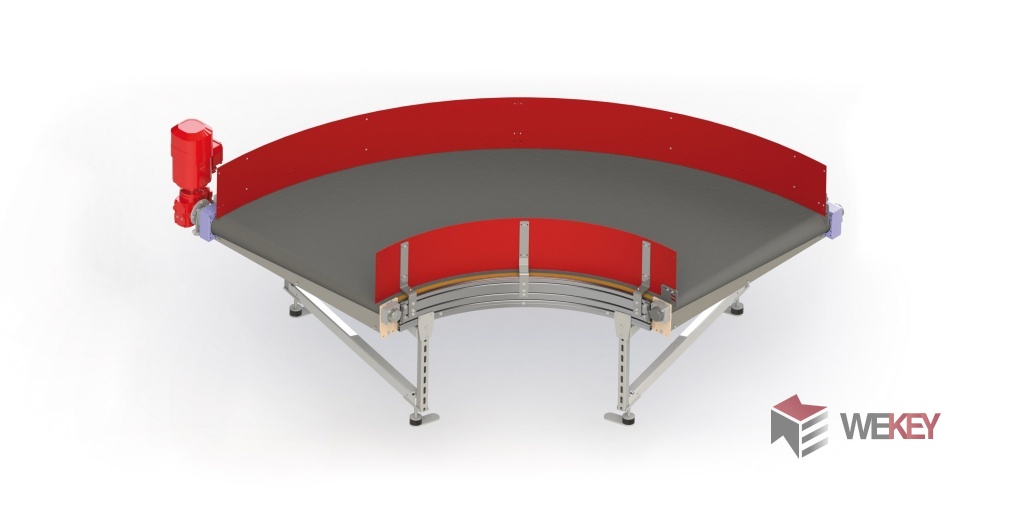

Поворотные конвейеры

К специфическим особенностям поворотных конвейеров относится механизм передачи через приводной вал вращательного момента, действующего на всю ширину ленты конвейера. Что обеспечивает эффективную и надежную транспортировку грузов даже на высоких скоростях.

Телескопические конвейеры

Особенностью телескопических конвейеров является регулируемая длина и угол наклона. Транспортер может быть установлен в качестве элемента системы транспортировки в зонах загрузки или выгрузки грузов или использоваться как мобильное решение.

Длина телескопических конвейеров зависит от длины и количества выдвижных элементов. Наиболее востребованы телескопические транспортеры для выгрузки и загрузки товаров/грузов и почтовых отправлений с транспортных средств на территории логистических, сортировочных центров и складов. Грузоподъемность и мощность транспортеров может быть различной в зависимости от характера транспортируемых материальных единиц.

Компания WEKEY может подобрать и разработать кастомизированное решение по транспортировке и сортировке грузов, исходя из задач Вашего объекта. Сотрудничая с крупнейшими российскими и мировыми поставщиками оборудования и комплектующих, WEKEY представляет высококачественные и надежные системы с последующим комплексным техническим обслуживанием.

Конвейеры

Недостатки ленточных конвейеров

Стоит сказать о том, что есть и существенные недостатки, ограничивающие сферу применения транспортирующих устройств такого типа. Основной минус – высокая цена ленты и роликов. В большинстве случаев тяговый и грузонесущий орган обходится примерно в 30% от общей стоимости установки, что немало. Хотя тут многое зависит от назначения, а также технических характеристик (материал, количество слоев и т.п.). Еще один недостаток заключается в том, что барабан ленточного конвейера движет ленту при помощи трения. Это ограничивает угол подъема, поэтому он не может превышать 20 градусов. Помимо этого, достаточно проблематично перемещать пылевидные грузы, которые в процессе движения могут частично улетучиваться и рассыпаться. Затруднительно работать и при слишком низких температурах, как и при слишком высоких. Термической воздействие изменят характеристики гибкой ленты, а также приводит к разрушению.

Работа и устройство ленточного конвейера

Лента – рабочий орган конвейера, предварительно натягивается и соединяется. Силой трения между лентой и приводным барабаном она приводится в действия. Причем определяющим фактором является сила трения, за счет которой движется грузонесущий и тяговый орган. Для исключения прогиба ленты по длине конвейера устанавливают роликоопоры, на которые она и опирается во время движения. Как вы видите, устройство агрегата довольно простое. Интересным моментом является быстрота замены износившейся ленты. Делается это следующим образом: во время работы конвейера в месте стыковки грузонесущий орган распаривается и к нему, путем наклепки или вулканизации, крепят новую ленту. После того как приводной барабан делает полный цикл, закрепляется второй конец. Такой подход хорош тем, что практически нет простоя оборудования во время работы, так как монтаж осуществляется за несколько минут, хотя многое зависит от вида тягового органа. Для очистки ленты устанавливаются щетки, а во избежание перекоса используются центрирующие ролики. Устройство ленточного конвейера таково, что агрегат можно использовать во многих отраслях промышленности. Сейчас давайте пойдем дальше.

Разновидности

Среди цепных конвейеров выделяют следующие из них:

Конструктивные особенности

Мотор-редуктор обеспечивает необходимый крутящий момент, позволяющий привести ленту в движение. Современные модели оснащают цилиндрическими, планетарными и червячными мотор-редукторами, а также барабанами, муфтами, рамками, двигателями. Рассмотрим чуть подробнее каждый элемент.

Барабан

Небольшой барабан, внутри которого находится электрический мотор, клеммная коробка и редукторы. Он защищает внутренние детали от влаги, пыли, химикатов, грязи, масел, а мотор изолирует так, чтобы тот не испачкал движущиеся по ленте грузы. Конструкция обеспечивает высокий коэффициент полезного действия, снижая до минимума теплопотери. Низкая шумность позволяет устанавливать устройство внутри помещений, где работают люди.

Изготавливаются в нескольких исполнениях: стандартном, с защитой от влаги, взрывов.

Редуктор

Устанавливается на выходной вал транспортного механизма. Чаще всего используется для ленточных, пластинчатых машин. Отлично подходит для переносных транспортеров, так как обладает небольшим весом. Может быть как цилиндрическим, так и коническим, червячным.

Двигатель

Подбирается исходя из следующих особенностей работы оборудования:

В большей степени этим критериям соответствуют асинхронные модели.

Муфта

Конструкция содержит несколько различных муфт. Обгонную муфту для предотвращения обратного или самопроизвольного движения ленты, зубчатую для компенсации смещений, втулочно-пальцевую для соосного соединения валов.

Назначение привода конвейера

Конвейеры используются для транспортировки отдельных объектов и материалов. Например, для перемещение деталей, которые сотрудники собирают в единое изделие. На складах ленты применяют для перемещения грузов. Независимо от сферы использования, лента конвейера запускается при помощи привода.

Назначение – запуск, а затем поддержание движения полотна транспортера при заданной скорости.

Виды привода конвейера

По количеству барабанов/двигателей:

Для решения несложных задач, используют однобарабанные с одним мотором. А вот для длинных полотен с большой нагрузкой или для перемещения тяжелых грузов, необходимо использовать многобарабанные, оснащенные несколькими двигателями. Длинное полотно с тяжелым грузом на нем создает достаточно сильное сопротивление, мешающие перемещению. Преодолеть такое сопротивление при помощи однобарабанного устройства просто невозможно.

Существует еще два типа по способу передачи тягового усилия:

Фрикционные подразделяются еще на четыре группы:

Приводы, передающие усилие через зацепление

Первые предназначены для установки на повороте полотна под 90 либо 180 градусов. Вторые используются на прямых отрезках ленты. К достоинствам прямолинейных относят меньший диаметр приводной звездочки, меньший крутящий момент, малые габариты, возможность монтажа на любом горизонтальном отрезке ленты конвейера. К недостаткам: техническую сложность устройства, немалую стоимость.

Чтобы компенсировать недостатки, а также получить максимальный КПД, обычно используют несколько приводов на различных участках. Что позволяет снизить тяговое натяжение полотна, а также увеличить его длину. Для оптимального результата на поворотах устанавливают угловые приводы. Определить, сколько всего потребуется оборудования для эффективной работы конвейера можно только после технико-экономического расчета.

Инженеры компании Техногрупп помогут вам подобрать оптимальное количество приводов, выбрать подходящие под ваш бизнес модели. Позвоните или оставьте заявку на сайте, чтобы обсудить подробности!

Эксплуатация ленточных конвейеров

Как было отмечено несколько выше, ЛК может работать при высоких скоростях. Это делает ленточный конвейер более производительным по сравнению с другими транспортирующими агрегатами. Основная особенность эксплуатации заключается в том, что имеется возможность создания сложных маршрутов. К примеру, можно сделать сложную трассу с изгибами, горизонтальными и наклонными участками. Даже при тяжелых условиях эксплуатации (перепады температур, высокая запыленность и т.п.) ленточный конвейер обеспечивает надежную работу без сбоев. В большинстве случае при правильном обслуживании можно четко предсказать период выхода тягового органа из строя. Это позволяет эксплуатировать устройство без простоя. На сегодняшний день разработано огромное количество приводов, которые обеспечивали работу ЛК. При увеличении длины устанавливается несколько двигателей, которые обеспечивают нормальную эксплуатацию. При выходе одного привода, второй будет работать. В этом случае производительность хоть и понизится, но не будет простоя.

Классификация ленточных конвейеров

Существуют некоторые признаки, по которым условно данные устройства можно разделить на несколько групп:

Стоит понимать, что, помимо этого, схема ленточного конвейера предусматривает использования различного тягового и грузонесущего органа. Ленты бывают резинотканевыми, резинотросовыми, проволочными, а также стальными. Тип ленты выбирается исходя из того, в каких условиях она будет работать. К примеру, стальные тяговые органы применяются для работы при высоких температурах (до 850 градусов), точно так же, как и проволочные, которые могут транспортировать грузы при рабочей температуре 1100 градусов по Цельсию.

Актуальность темы

Магистерская работа посвящена актуальной в настоящее время на шахтах Украины проблеме повышения надежности конвейерного транспорта за счет уменьшения неравномерности поступающего на магистральный конвейер грузопотока.

Основной особенностью конвейерного транспорта как объекта управления является высокая неравномерность грузопотока, вызванная тем, что конвейерная линия по своему технологическому назначению является транспортным объектом, обслуживающим очистной и подготовительный забой. А технологические паузы в работе механизмов (аварийная остановка лавы, периодические изменения скорости перемещения комбайна вдоль лавы и т.д.) являются причиной неравномерного грузопотока. Неравномерность поступления груза ведет к нерациональному использованию мощности привода (при недогрузке), а также чрезмерному износу тягового органа и снижению надежности АД (при перегрузе).

Существует два способа уменьшения неравномерности грузопотока: регулирование частоты вращения приводного электродвигателя конвейера и применение промежуточных накопительных бункеров. Однако использование частотно-регулируемого привода имеет ряд спорных моментов: диапазон регулируемой частоты для конвейеров ограничен и не приводит к экономии энергии; при уменьшении частоты вращения надо обеспечить рабочий момент на валу двигателя, к тому же длительная работа в режиме пониженных частот приведет к принудительному охлаждению, как двигателя, так и преобразователя. Помимо этого данный подход не позволяет обеспечить выравнивание грузопотока для последующих конвейеров в цепи, что требует применения регулируемых приводов на каждом конвейере.

Таким образом, с точки зрения повышения энергоэффективности, в шахте целесообразно регулировать не производительность конвейера, а поступающий на него грузопоток, приближая его к номинальному значению, тем самым предотвращая режим холостого хода и увеличивая КПД конвейерной установки. Это может быть достигнуто за счет применения аккумулирующих бункеров (бункеров-питателей), объем, и производительность которых будут определять, и выравнивать грузопоток на забункерной конвейерной линии.

Преимущества использования ленточного конвейера

Преимущества ленточных конвейеров проявляются при необходимости организовать быстрое, экономически и энергетически эффективное перемещение различных материалов или предметов в ограниченных пределах производственного участка, склада, логистического терминала или даже горного карьера.

Основные достоинства данного вида транспорта следующие:

Как и любому виду оборудования, ленточным конвейерам присущ и ряд недостатков:

Особенности эксплуатации, такие, как тяжелые климатические условия, контакт с агрессивными средами и другие могут существенно сократить срок службы ленты и самого ленточного конвейера.

Список источников

Применение

Цепные конвейеры широко применяются в любых отраслях промышленностей:

Транспортер позволяет перемещать штучные и упакованные грузы, такие как:

Принцип действия и основные узлы скребкового конвейера

Скребковый конвейер – надежное приспособление, предназначенное для непрерывного перемещения порошкообразных, кусковых и гранулированных сыпучих грузов.

Среди его преимуществ можно выделить:

Такими транспортерами пользуются предприятия АПК, металлургической отрасли, угольной промышленности и т.д.

Принцип действия скребкового конвейера

В процессе транспортировки продукта всегда задействована только одна часть постоянно вращающейся цепи. По всей ее длине, на равном расстоянии друг от друга, размещены скребки. Они заталкивают груз по направлению к натяжной станции, проводят по днищу желоба и выталкивают к месту выгрузки материала. Затем полотно возвращается наверх через приводную станцию.

Если скребковый конвейер имеет горизонтальное положение, слой продукта может превышать высоту скребков. Это не помешает нижнему и верхнему слоям образовать единый поток, максимально возможная высота которого зависит от нижеперечисленных факторов.

Следовательно, скорость движения материала будет меньше у стенок желоба (из-за дополнительного соприкосновения с ними) и выше в центре потока. В случае применения вертикального скребкового конвейера или нории, необходимо также учитывать массу продукта.

Основные узлы скребкового конвейера

К основным узлам конструкции относятся: желоб, приводная станция, натяжная станция, комплекс скребков, став, тяговые цепи.

Желоб состоит из днища, крышки и двух боковых стенок. В верхней части движется цепь, в нижней – груз. Как правило, в вертикальных или наклонных моделях транспортеров между полотнами цепи устанавливается перегородка. Она предотвращает провисание нисходящей части под давлением массы содержимого.

Приводная станция состоит из звездочки (она приводит полотно в движение) и двух валов с подшипниками.

Натяжная станция также имеет звездочку и вращается за счет движения обратной ветви полотна. Натяжное устройство может состоять из автоматических нажимных пружин или ходового винта. В первом случае дополнительно применяется выключатель хода.

Скребки крепятся на тяговых цепях. Они погружают материал и перемещают его со скоростью примерно 1 м/с, размещаясь на равном расстоянии друг от друга.

Став соединен с натяжной и приводной секциями. Он представляет собой промежуточный сектор с расположенным внутри замкнутым тяговым механизмом.

Тяговые цепи горизонтального транспортера оказывают давление только на нижнюю часть конструкции

Поэтому, важно, чтобы звенья были с плоскими скребками и перемещали содержимое впереди себя по всей длине конструкции. От этого зависит скорость транспортировки и ее качество.

ООО «МХМ Украина» (г. Одесса) — официальный представитель 3БХунгария в Украине. К вашим услугам: индивидуальный подбор оборудования, доставка, шеф — монтаж, гарантийное и послегарантийное обслуживание.

Цепной конвейер

В производстве и на предприятиях разного профиля нередким стало использование цепного конвейера. Данные конвейеры предназначаются для транспортировки больших, тяжелых грузов, для грузов обладающих высоким температурным уровнем.

Производительность данного вида конвейеров достаточно большая в сравнении например с конвейером ленточного типа.

При всей их громоздкости, они, тем не менее, выполняют свою работу на достаточно высоком качественном уровне, поэтому, даже не смотря на их дороговизну и уход, который им необходим, цепные конвейеры зарекомендовали себя как достаточно стабильно работающие и износостойкие агрегаты.

Наиболее широко распространено применение цепных конвейеров в автомобильной промышленности, где детали для автомобилей подаются именно на конвейерах данного типа.

Характеристики цепного конвейера

Основным в работе данного конвейера является то, что усилие здесь создается посредством цепи, их может быть две или одна. Конвейер сконструирован таким образом, что позволяет выполнять загрузку, перемещение, стразу по двум веткам и последующую отгрузку перемещаемого материала.

Цепной конвейер имеет вид этакого короба, внутри которого размещена перегородка. Сконструирован цепной конвейер из узлов типового вида. В конструкции конвейера имеются три секции, проводная, секция для натяжения и секция промежуточная. Рабочим органом конвейера является цепь, которая оснащается специальным скребком.

Цепи, в зависимости от модификации конвейера могут быть кованными, либо состоять из круглых звеньев.

Работа цепного конвейера вида осуществляется за счет электрического двигателя и редуктора. Данное оборудование расположено на раме, и связываются посредством передачи ременного типа с входным валом редуктора, который имеет вид цилиндра. Таким образом сконструирован привод цепного конвейера.

Цепные конвейеры имеют множество подразделений на типы. Это зависит от их конструктивных особенностей. Конвейер может быть тележечного вида, то есть имеет зонирование по перевозке грузов.

Желобчатый конвейер применим там, где необходима подача сыпучих материалов, такие конвейеры еще имеют название скребковые, следующим типом конвейеров цепного вида является уборочный конвейер.

Цепной конвейер — эксплуатация и применение

Определим некоторые преимущества работы цепного конвейера.

К ним можно отнести во-первых то, что на данных конвейерах возможна настройка размеренного движения перевозимого груза, предотвращающего его падение или съезжание с ленты конвейера.

Следующим немаловажным положительным аспектом является то, что данные виды конвейеров оснащаются специальными устройствами, как то: антискользящие накладки, бортики и специальные ограничители.

Отрадно еще и то, что устройство данных агрегатов позволяет проводить настройку, которая задает маршрут и количество перевозимого груза. К тому же данный вид конвейеров является достаточно эргономичным, что позволяет содержать его в довольно стесненных условиях или помещениях небольшой площадью.

Следует отметить так же, что конструкция цепного конвейера позволяет перемещать грузы, габариты которого превосходят сам транспортер.

Таким образом, становится ясно, что для достижения наиболее качественных результатов, которые при этом не будут достигаться посредством тяжелого труда, применение и использование в производстве цепных конвейеров, является необходимым и рациональным решением.

Конвейер команд. Конвейеризация — способ обеспечения параллельности выполнения команд

Первым шагом на пути обеспечения параллельности уровня команд явилось создание конвейера команд. Идея конвейера команд была предложена в 1956 году С.А. Лебедевым. Команда подразделяется на несколько этапов, каждый из которых выполняется своей частью аппаратуры, причем, эти части могут работать параллельно. Если на выполнение каждого этапа расходуется одинаковое время (один такт), то на выходе процессора в каждый такт появляется результат очередной команды. Производительность при этом возрастает благодаря тому, что одновременно на различных ступенях конвейера выполняется несколько команд. Конвейерная обработка такого рода широко применяется во всех современных быстродействующих процессорах. Количество этапов, на которые конструкторы разбивают выполнение процессорной команды, может быть различным (в разных моделях процессоров х86 колеблется от 2 i8088 до 20 Pentium IV).

Конвейеризация — способ обеспечения параллельности выполнения команд

Выполнение типичной команды можно разделить на следующие этапы:

В зависимости от типа команды и способа адресации, время выполнения команды сильно варьируется. Дольше всего выполняются этапы, связанные с обращением к памяти. На рисунках показаны блоки и конвейер команд гипотетического процессора, имеющего пять блоков исполнения команд и соответственно пять этапов (ступеней). Изображены выполняемые команды, номера тактов и этапы выполнения команд. На первом такте считывается первая команда. На втором, пока декодируется первая команда, считывается вторая. На пятом такте в процессоре одновременно находятся пять команд, каждая в своем узле.

Пятиступенчатая схема конвейера

Конвейеризация увеличивает пропускную способность процессора (количество команд, завершающихся в единицу времени), но она не сокращает время выполнения отдельной команды. Имеются некоторые накладные расходы на конвейеризацию, возникающие в результате несбалансированности задержки на каждой его ступени. Частота синхронизации (такт синхронизации) не может быть выше, чем время, необходимое для работы наиболее медленной ступени конвейера. Конвейер не всегда представляет собой линейную цепочку этапов. В ряде ситуаций оказывается выгодным, когда функциональные блоки соединены между собой не последовательно, а в соответствии с логикой обработки. Отдельные блоки в цепочке могут пропускаться, а другие — образовывать циклические процедуры. Это позволяет с помощью одного конвейера вычислять более одной функции.

Поток команд — естественная последовательность команд, проходящая по конвейеру процессора. Процессор может поддерживать несколько потоков команд (суперпроцессоры 5 и 6 поколения), если для каждого потока и каждого этапа есть исполнительные элементы.

Суперконвейер команд — разбиение каждой ступени на подступени при одновременном увеличении тактовой частоты внутри конвейера; включение в состав процессора многих конвейеров, работающих с перекрытием. Дробление ступеней позволяет поднять тактовые частоты процессора. К суперконвейерным относятся процессоры, в которых число ступеней больше шести (см. таблицу).

Суперконвейер

Cуперконвейер ведет не только к увеличению скорости вычислений, но и к возникновению дополнительных сложностей. Возрастает вероятность конфликтов. Дороже встает ошибка предсказания перехода — приходится сбрасывать весь длинный конвейер, на что требуется дополнительное время. Усложняется логика взаимодействия ступеней. Однако за счет использования новых архитектур удается справиться с большинством проблем. При рассмотрении современных процессоров будут описаны новые идеи: исполнения команд с изменением последовательности, переименования регистров, спекулятивного исполнения и другие.