что такое топология печатной платы

Требования к проектированию печатных плат

Технологическая инструкция

Предисловие

Настоящая инструкция устанавливает требования к печатным платам, предназначенным для автоматического монтажа поверхностно-монтируемых компонентов, которые должны быть соблюдены при их проектировании и изготовлении.

Конструирование печатных плат производится в специализированных программах автоматизированного проектирования, наиболее известная P-CAD.

Для заказа печатных плат изготовителю файл платы в формате P-CAD переводится в формат Gerber, принимаемый большинством изготовителей как входной формат, управляющий технологическим оборудованием: сверлильными станками, фотоплоттерами, станками для скрайбирования и т. п.

1 Область применения

Настоящая инструкция применяется специалистами отдела главного конструктора и бюро подготовки производства и технологий цеха при проектировании конструкции печатной платы изделия и мультиплицировании печатной платы для автоматического монтажа поверхностно-монтируемых компонентов на линиях поверхностного монтажа.

Ответственность за выполнение требований настоящей инструкции при проектировании единичных плат несет главный конструктор, мультимодульных плат — начальник цеха.

2 Нормативные ссылки

При проектировании топологии печатных плат необходимо руководствоваться требованиями и рекомендациями следующих национальных стандартов Российской Федерации и международных стандартов IPC:

3 Термины и определения

4 Обозначения и сокращения

5 Требования и рекомендации к проекту печатной платы

5.1 Специальные требования к образам ЭМО-компонентов в программах разводки топологии печатных плат:

Все образы ЭМО-компонентов должны иметь точку привязки для автоматического монтажа (Pick and Place). Данная точка вводится по центру тяжести элемента в редакторе корпусов компонентов (P-CAD Pattern Editor) по команде Place — Pick Point. При этом точки привязки для автоматического монтажа (Pick Point) и привязки компонента (Ref Point) могут не совпадать.

Образы ЗМО-компонентов должны иметь соответствующие действительности значения атрибутов Туре, Value, Ref Des.

5.2 Требования к отверстиям:

Диаметры монтажных, переходных металлизированных и неметаллизированных отверстий должны быть выбраны из ряда, указанного в разделе 5.3

ГОСТ Р 53429-2009. Предельные отклонения диаметра отверстия в зависимости от класса точности печатной платы должны быть выбраны из таблицы 1.

Диаметры переходных отверстий должны выбираться, основываясь на толщине платы и минимальном диаметре металлизированного отверстия. При выборе диаметра отверстия необходимо учитывать толщину слоя основной металлизации и финишного покрытия.

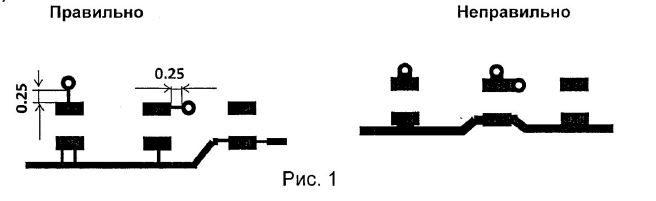

Рекомендуемое расположение переходных отверстий и контактных площадок (Рис. 1):

Центры отверстий рекомендуется располагать в узлах координатной сетки.

Не допускается располагать сквозные отверстия диаметром более 10 мм и/или металлизированные отверстия диаметром более 1,5 мм в точке с координатами (х=17 мм; y=73 мм), так как точка с этими координатами используется для позиционирования мультимодульной платы в технологическом оборудовании (отсчет координат вести от нулевой точки платы в левую сторону).

Не допускается располагать переходные отверстия на контактных площадках компонента.

Оптимальный зазор между выводом компонента, монтируемого в монтажные отверстия платы, и стенкой монтажного отверстия должен составлять (0,2-0,3)мм. При меньшем зазоре припой плохо затекает в отверстие, появляются пустоты и непропаи. С увеличением зазора возрастает расход припоя, появляются усадочные раковины в припое, перемычки припоя на стороне платы, противоположной пайке.

На платах, которые планируется монтировать на установках пайки волной припоя, во избежание попадания припоя на верхнюю поверхность платы, не рекомендуется располагать сквозные отверстия диаметром более 6 мм.

Вокруг крепежных отверстий необходимо разместить запрещенные зоны.

5.3 Требования к проводникам:

Наименьшие номинальные размеры проводящего рисунка в зависимости от класса точности печатной платы должны быть выбраны из таблицы 2 ГОСТ Р 53429-2009.

Параметры проводящего рисунка:

Оптимальные величины зазоров между проводниками печатной платы (равно как и минимальные размеры самих проводников) в каждом случае должны выбираться, исходя из требований к изделию дополнительным 50% запасом.

При объективной невозможности обеспечить требуемый по предыдущему пункту запас надежности, размеры отельных зазоров (а также размеры отдельных проводников) должны указываться на чертежах печатных плат в качестве ключевых параметров.

В слое металлизации при трассировке проводников необходимо избегать острых углов.

Для предотвращения оттока тепла от контактных площадок при пайке необходимо использовать узкие проводники, соединяющие непосредственно контактную площадку и широкий проводник.

Проводники, расположенные под ЭМО-компонентами, должны быть закрыты защитной маской.

Расстояние от контура единичной печатной платы до контактных площадок или проводников должно быть не менее 0,5 мм.

Печатные проводники следует выполнять максимально короткими.

Заземляющие проводники следует выполнять максимально широкими.

Прокладывание рядом проводников входных и выходных цепей нежелательно во избежание паразитных наводок.

Проводники наиболее высокочастотных цепей прокладываются в первую очередь, благодаря этому они могут иметь наиболее короткую длину.

5.4 Рекомендации по размещению контактных площадок и компонентов:

Каждый типоразмер корпуса ЭМО-компонента должен иметь свою конфигурацию монтажного поля на печатной плате, форму и размеры контактных площадок. Размеры площадок должны соответствовать данным, рекомендуемым для данного типоразмера корпуса разработчиками компонентов.

При проектировании контактных площадок следует руководствоваться стандартами IPC-SM-782A и IPC-7351, OCT 4.42.02-93, рекомендациями разработчиков компонентов в Datasheet.

Ha единичных платах следует заранее предусматривать специальные площадки для работы контрольного оборудования — тестовые площадки для внутрисхемного и функционального тестирования.

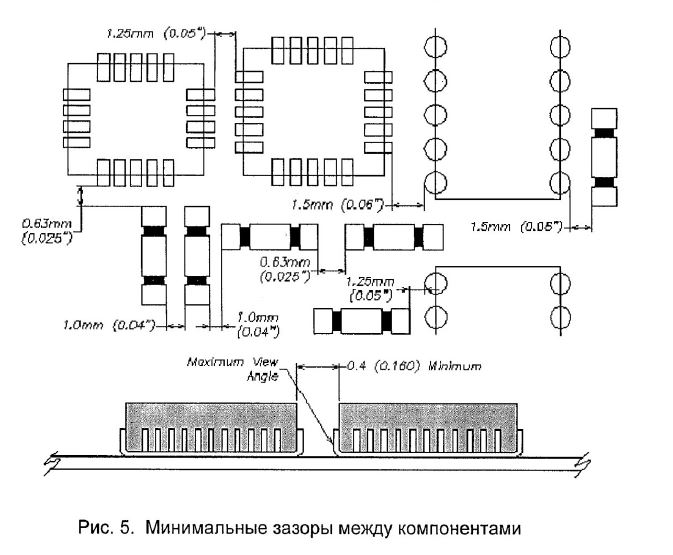

Минимальное расстояние между контактными площадками соседних SMD-компонентов должно быть не менее 1 мм, а между ЭМО-компонентами и компонентами со штырьковыми выводами — не менее 1,5 мм.

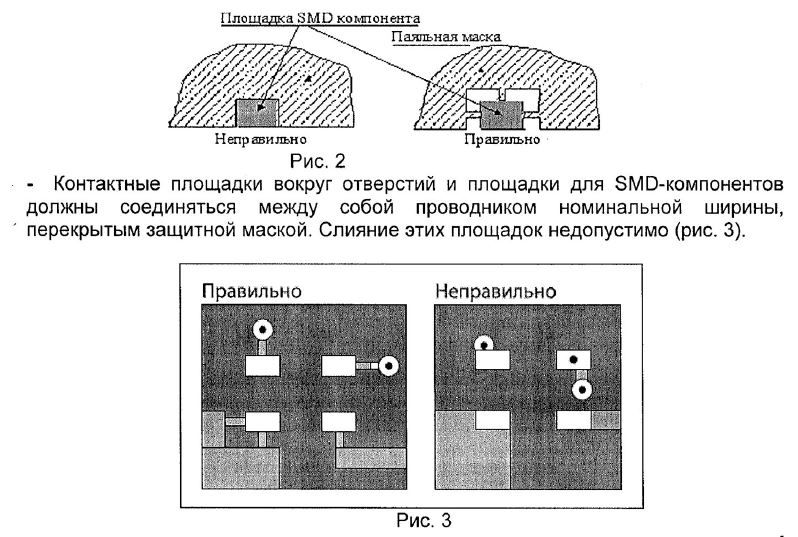

Недопустимо размещение контактных площадок непосредственно в полигонах (большой теплоотвод делает невозможной качественную пайку), они должны быть отделены от полигона тепловыми барьерами и электрически соединяться с ним только проводником номинальной ширины (рис. 2)

Выполнение полигонов в виде сетки уменьшает теплоемкость и коробление платы во время пайки.

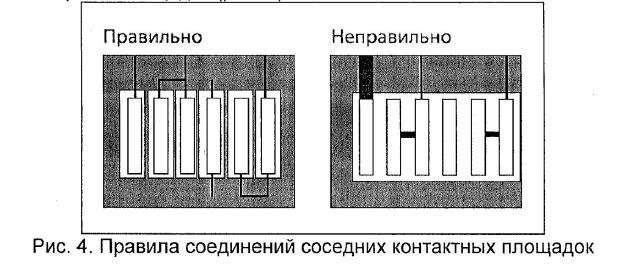

Контактные площадки отверстий и контактные площадки для монтажа компонентов должны соединяться (при необходимости) проводниками номинальной ширины (правильно) и не выполняться в виде общего массива (не сливаться).

Расстояние между контактной площадкой монтажного отверстия и контактной площадкой для CHIP или МЕLF-компонентов, перекрытое паяльной маской, должно быть не менее половины высоты компонента, но более 0,5 мм.

Минимальная ширина контактной площадки при шаге выводов компонента, равном 0,5 мм, должна составлять 0,27 мм.

Для компонентов с шагом выводов до 0,5 мм включительно должно быть указано наличие защитной паяльной маски между контактными площадками.

Незадействованные контактные площадки для микросхем в корпусах типа QFP, PLCC, SO рекомендуется снабжать «отростком» в виде короткого печатного проводника, заходящего под защитную маску. Это позволяет предотвращать отслоение площадок при ремонте.

Соединения между соседними выводами микросхем должны выполняться за пределами монтажного поля, так как после пайки перемычка между соседними площадками может выглядеть как спайка. Соединительный проводник должен подходить соосно к торцу контактной площадки, а его ширина должна быть не более ширины площадки (рис. 4).

Для точной установки ВGА-компонентов и микросхем с шагом менее 0,625 мм рекомендуется делать два локальных реперных знака, расположенных по диагонали на периметре монтажного поля микросхем.

Прямоугольные компоненты, например, керамические ЧИП-компоненты, при размещении по краям печатных плат должны располагаться параллельно краю платы.

Все «тяжелые» ЭМО-компоненты следует размещать на одной стороне платы.

Тяжелые навесные компоненты должны располагаться ближе к центру платы, либо уравновешивать друг друга на плате, во избежание проблемы с переворачиванием платы при прохождении в оборудовании.

Для монтажа недоступны зоны, находящиеся на расстоянии менее 5 мм от края платы по ширине, поэтому компоненты, попадающие в эти зоны целиком или даже только выводами, устанавливаться при монтаже не будут.

He рекомендуется располагать рядом друг с другом компоненты, отличающиеся по высоте, так как при пайке оплавлением паяльной пасты «тепловая» тень от больших компонентов ухудшает пайку низких компонентов‚ Chip-компоненты рекомендуется располагать не ближе 3 мм от выводов микросхем.

Зазоры между компонентами должны быть не менее указанных на рис. 5.

5.5 Рекомендации по мультиплицированию платы:

5.5.1 Платы малого размера рекомендуется выполнять в виде мультиплицированной заготовки. Заготовка должна иметь прямоугольную форму. Габариты мультиплицированных заготовок (панелей) рекомендуется выбирать из стандартного ряда размеров.

Длина платы (мультиплаты) — L — от 150 до 350 мм.

Ширина мультиплаты — W — от 80 до 250 мм.

Толщина платы от 1 до 3 мм.

Максимальный размер стороны печатной платы не должен превышать 500 мм.

Это ограничение определяется требованиями прочности и плотности монтажа.

Соотношения размеров сторон мультимодульной платы рекомендуются следующие: 1:1, 2:1, 3:1, 4:1, 3:2, 5:2.

По краям мультимодульной платы следует предусматривать технологические поля шириной (91-1,5) см, Размещение печатных проводников в этой зоне не допускается.

5.5.2 При мультиплицировании плат прямоугольной или квадратной формы, необходимо располагать линии разделения единичных плат – линии скрайбирования, которые должны пересекать всю заготовку, не прерываясь, и располагаться параллельно ее краям. Круглые, овальные, многоугольные и т.п. платы можно выполнить только путем фрезерования.

Скрайбированные платы остаются соединенными тонким перешейком, имеющим название веб (web). Толщина веба — основная задаваемая характеристика операции скрайбирования. Остаточная толщина платы в месте скрайбирования должна быть максимально близкой к 1/3 толщины самой платы.

Линии скрайбирования должны быть прямыми и проходить от одного края панели к другому через всю панель. Допуск на обработку контура при скрайбировании: +/- 0,1 мм.

Расхождение между линиями скрайбирования с разных сторон платы – не более 0,1 мм.

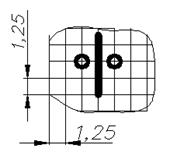

По краям платы для каждой линии скрайбирования должны обеспечиваться технологические заходы для режущего инструмента — вырубки сторонами 2,1мм х 2,1 мм, углом между ними 90° и шириной паза 3,0 мм (см. эскиз в Приложении А).

Если по краю единичных плат располагаются угловые разъемы или другие радиоэлементы, у которых корпус выступает за пределы платы, необходимо спроектировать дополнительное технологическое поле. Вдоль данной стороны мультимодульной платы на дополнительном технологическом поле спроектировать линии скрайбирования и несколько узких прямоугольных отверстий для облегчения операции ручного отделения единичных плат.

5.6 Требования к реперным знакам:

На мультимодульной плате проектируется не менее 3 реперных знаков диаметром 2мм

Вокруг реперного знака должна быть обеспечена зона (2) 5 мм, свободная от защитного фоторезистивного слоя. Минимальное расстояние от центра реперного знака до края платы — 7 мм.

Расположение (несимметричное) реперных знаков на мультимодульной плате должно обеспечивать возможность автоматического обнаружения поворота платы на 180°.

Расположение реперных знаков на разных сторонах печатной платы (групповой заготовки) с двусторонним расположением SMD – компонентов должно обеспечивать возможность автоматического обнаружения переворота платы.

Расположение реперных знаков должно обеспечивать возможность автоматического обнаружения печатных плат разной топологии при одинаковых размерах (достигается дополнительным смещением одного из знаков на 10 мм для каждого из вариантов топологии плат).

5.7 Требования к маркировочным меткам

На плате необходимо размещать зоны для идентификационной маркировки (Приложение А). Зоны маркировки должны быть выполнены в слое шелкографии (в слое Silk) белым цветом. Если ЭМО-компоненты расположены с обеих сторон ПП, то зоны маркировки проектировать как на верхней (Тор), так и нижней (Bot) сторонах ПП.

В зоне маркировочной метки не должно быть никаких отверстий (переходных, крепежных, фиксирующих, монтажных). Под маркировочной меткой предпочтительно иметь однородную гладкую поверхность (слой сплошной металлизации предпочтительнее материала ПП).

При мультиплицировании плат предпочтительно проектировать маркировочные метки на каждой единичной плате, при отсутствии свободного места для размещения метки допускается проектировать одну общую метку на технологическом поле мультимодульной платы. При этом маркировочная метка должна быть расположена вдоль короткой стороны единичной платы (мультимодульной платы).

Оптимальный размер маркировочной метки 5мм x 30 мм (при необходимости по согласованию с изготовителем допускаются другие размеры). Минимальное расстояние от края длинной стороны ПП до края маркировочной метки должно быть не менее 3 мм.

При наличии достаточного места для увеличения информационного поля идентификации модуля необходимо размещать на ПП две маркировочные метки (например, для маркировки № запуска и № платы).

6 Требования к качеству изготовления печатных плат

Печатные платы должны соответствовать требованиям:

Согласно IPC-A-600G платы, предназначенные для электронных изделий автомобилей, относятся к 3 классу аппаратуры.

Разработка печатных плат

Если вы ни разу не слышали о печатных платах – вряд ли вам будет знакомо понятие разработки печатных плат. Однако, вы, наверняка, каждый день пользуетесь устройствами, в состав которых они входят. Без печатных плат невозможно представить современную жизнь. Одно только перечисление областей применения, не говоря уже о самих устройствах, займёт уйму времени. Ввиду повсеместного их использования. Начиная с бытовой техники, предметов домашнего обихода, заканчивая hi-tech технологиями (медицина, космическая и военная промышленность и др.).

С другой стороны, постоянно пользуясь печатными платами, входящими в состав всевозможных электронных устройств, вряд ли мы задаемся вопросом «с чего же начинается печатная плата»?

Данный вопрос встает перед нами только тогда, когда возникает необходимость разработать электронное устройство.

И тут, конечно же, не обойтись без печатной платы.

А начать, конечно же, стоит с разработки электронного проекта печатной платы!

Проектирование печатной платы

Что стоит за понятием “проектирование печатных плат“?

Некоторые ошибочно полагают, что проектирование печатной платы заключается в выполнении трассировки (топологии проводящего рисунка).

Но так ли это на самом деле?

Разработка конструкторской документации (РКД) является не менее важным элементом проектирования.

РКД представляет совокупность усилий конструктора, направленных на выполнение:

Последовательность процессов проектирования печатной платы

Прежде всего, проектирование печатной платы начинается с проработки технического задания.

Необходимым минимумом технического задания является принципиальная электрическая схема. На схеме обязательно должны быть указанными компоненты. Компоненты могут быть представлены отдельным документов, называемым перечень элементов. В этом случае, наличие наименований компонентов на схеме – не обязательно.

В идеале, хорошее техническое задание на разработку проекта печатной платы, помимо выше озвученных документов, уже содержит:

Именно с хорошо проработанного технического задания начинается хорошо выполненный проект печатной платы.

Следующим этапом процесса проектирования печатной платы является работа с принципиальной электрической схемой.

Принципиальная электрическая схема

Схема, полученная от заказчика (картинка/фотография/CAD файл) переносится в САПР сквозного проектирования.

С этого момента к разработке проекта печатной платы активно подключается инженер-конструктор. Начинается проработка вопросов конструкции и трассировки (получения топологии проводящего рисунка).

Результатом работы в схемотехническом редакторе является сформированный лист соединений (netlist). Информации о связях между компонентами проекта печатной платы экспортируется в редактор печатных плат (PCB Editor). В этом редакторе выполняется разработка топологии печатной платы.

Работы по проектированию трассировки (разводки) печатных плат (в том числе и многослойных)

Как правило, включают следующие этапы:

Более подробно процесс разработки проекта печатной платы описан в статье “Проектирование самодельного радиоприемника”

Следующим трудоемким, ответственным и, поэтому, не менее важным этапом проектирования печатной платы является разработка конструкторской документации.

Разработка конструкторской документации на печатную плату

В первую очередь включает выполнение детального и сборочного чертежей печатной платы, чертежа трассировки.

Заключительным этапом является разработка спецификации – самого главного документа РКД.

Кроме того, по согласованию с заказчиком и наличии технической возможности, отдельно могут быть выполнены дополнительные чертежи и документы.

Анатомия проектирования печатной платы

Иногда, сложно быстро сориентироваться и ответить на вопрос о том, какой перечень документов необходимо подготовить для проекта. Для этого необходимо иметь некоторые представления о видах конструкторской документации. То есть, необходимо для себя уяснить – с чего начать и в каком направлении двигаться.

Почему при проектировании печатных плат стоит выбрать Сайт разработчика печатных плат

Если перед вами стоит задача разработать электронное устройство – лучше подумать о разработке проекта под заказ. Особенно, если вы не совсем уверенно чувствуете себя в вопросах проектирования печатных плат. Так вы сэкономите время, нервы, а значит и свои средства. Потому что сокращая время от идеи до разработки печатной платы, вы ускоряете выход своего устройства на рынок.

С другой стороны, вам могут понадобиться печатные платы для некоммерческого использования. Например, для домашних опытов. В этом случае также, лучше обратиться к специалистам – разработчикам печатных плат. Прежде всего, потому что они обладают определенными навыками и умениями, которых может не хватить при самостоятельной разработке.

Зачем ждать долго, когда можно начать тестировать и наслаждаться результатом разработки уже сейчас?

Не дожидаясь завтрашнего дня.

Стоимость услуг

Но за всё в этом мире приходится платить свою цену. Такая цена есть и у данных САПР. Причем начальные суммы стартуя с нескольких сот тысяч рублей преодолевают отметки с шестью нулями.

Из этого следует тот факт, что крупным компаниям невыгодно тратить ресурсы на маленькие проекты. Это очень напоминает «стрельбу из пушки по воробьям». Что безусловно сказывается на стоимости выполнения работ. То есть цена будет либо достаточно высока для кошелька заказчика, либо подрядчик вообще не возьмется за работу.

Кроме того, исполнитель в обязательном порядке потребует профессионально составленное техническое задание. Составить которое способен только хорошо подготовленный заказчик.

Лицензионное программное обеспечение

И здесь встает закономерный вопрос:

«Может ли фрилансер, использующий взломанное ПО ответственно подойти к выполнению вашей работы?»

Но хотите ли вы рисковать своими нервами, временем и средствами? Согласны ли вы выдать кредит доверия человеку, который выполнит ваш проект в пиратской программе?

Лично меня такой «профессиональный» подход к делу не устроил бы.

Громкие заманчивых заявлений таких исполнителей о возможности проектирования топологии печатных плат в Altium Designer, Cadence, PADS и т.д. имеют обратную сторону. Со всеми вытекающими из этого последствиями.

Кроссплатформенность проекта печатной платы

Означает совместимость, разработанных файлов подготовки производства (drill и gerber) с программным обеспечением любого производителя печатных плат.

Можно ли экспортировать готовые проекты печатных плат в другие форматы популярных САПР?

Можно ли заказать изготовление печатной платы на производстве по предоставленному проекту?

Изготовление печатной платы можно заказать как по проекту Diptrace, так и по файлам подготовки к производству.

Данные файлы у вас примет любой производитель печатных плат!

Лояльность к клиентам

Лояльное отношение к своим клиентам, прежде всего, означает оптимальное соотношение цена/скорость/качество.

Не допускает ошибок – тот, кто ничего не делает.

Я признаю свои ошибки и готов работать над их устранением.

Качество предлагаемых услуг

В отличие от некоторых других исполнителей фрилансеров, предлагающих услуги по проектированию топологии печатных плат – я не использую автотрассировку. Так как ручная трассировка печатных плат, несмотря на трудоемкость, всегда будет выигрывать у автотрассировки.

Уступая последней лишь в скорости.

Ответственному исполнителю всё равно придется корректировать за машиной выполненную трассировку печатной платы. Даже после длительной профессиональной тонкой настройки автотрассировщика

Корректировать или закрыть на недочеты глаза.

Именно поэтому я выбираю ручную трассировку.

Также, нередки случаи, когда автотрассировщик не справляется с плотной компоновкой и оставляет неразведенными цепи.

Пожизненная поддержка выполненных проектов

Я предлагаю возможности «горячей» или «холодной» коррекции трассировки (разводки) проекта печатной платы в режиме реального времени. Как на стадии проектирования печатной платы, так и на стадии постпроизводства электронного устройства.

Это значит, что внесенные заказчиком изменения в принципиальную электрическую схему будут учтены в проекте печатной платы. Трассировка будет скорректирована и приведена в соответствие принципиальной электрической схеме.

Опыт работы

На протяжении всего опыта работы (более 10 лет) были отработаны разные методики, имеются наработки – как в традиционном проектировании печатных плат, так и в обратном (реверсном) инжиниринге.

Гарантии

Прежде чем воспользоваться услугами проектирования печатных плат, советую озадачиться вопросом «Что вы знаете об исполнителе?»

Не стоит безоговорочно доверять любым утверждениям касательно времени пребывания в данной сфере услуг. Убедитесь в надежности исполнителя – за вас это не сделает никто.

Мой сайт работает с 2012 года и за все время своего существования помог многим людям.

Обращайтесь, и я обязательно постараюсь помочь и вам!

Оплата услуг

Можете быть уверены в сохранности своих средств: после оплаты стоимости выполнения проекта печатной платы – вы получите электронный чек, гарантирующий вам возврат денежных средств в случае, если работа, в силу форс-мажорных обстоятельств, не будет выполнена.

Отзывы клиентов

Узнать мнение отзывчивых клиентов можно по ссылке.

Закажите услугу «проектирования печатных плат» сейчас и уже завтра наслаждайтесь готовым результатом.

Еще сомневаетесь? Напишите – положите начало долголетнему плодотворному сотрудничеству.

Разработка топологии печатных плат

Конструирование современных радиоэлектронных средств построено на базе печатных плат; как правило, функциональные ячейки РЭС представляют собой печатные платы с установленными на них электрорадиоизделиями (ЭРИ). Печатная плата (ПП) состоит из изоляционного основания и нанесенного на него печатного монтажа; печатный монтаж представляет собой совокупность печатных проводников, обеспечивающую возможность электрического соединения элементов схемы. Печатным проводником называют простейший элемент ПП – участок токопроводящего покрытия, нанесенного на изоляционное основание.

По конструкции печатные платы классифицируют как односторонние (ОПП), двусторонние (ДПП) и многослойные (МПП). Выбор конструктором числа слоев означает выбор между ОПП, ДПП и МПП для конкретной, поставленной перед ним задачи. Однослойные ПП всегда имеют один изоляционный слой, на котором находятся печатные проводники. Если они расположены на одной стороне изоляционного основания, то печатную плату называют односторонней; если на двух сторонах – двусторонней. Многослойные печатные платы являются дальнейшим развитием техники печатного монтажа; их применение позволяет увеличить плотность монтажа и сократить длину соединительных проводников. МПП состоит из нескольких печатных слоев, спрессованных с использованием склеивающих прокладок (рис. 3.1).

Рис. 3.1. МПП, полученная методом попарного прессования:

1, 4 – печатные проводники наружного слоя; 2, 3 – печатные проводники внутреннего слоя; 5, 10, 11 – металлизированные отверстия;

6, 9 – заготовки ПП; 7, 8 – склеивающие прокладки

В последнее время практически любые топологические задачи решают на основе ДПП с прокладкой на поверхности платы дополнительных прямых отрезков изолированного провода, заменяющих печатные проводники, не вошедшие в топологический рисунок. Кроме того, по сравнению с ОПП ДПП значительно меньше подвержены короблению, т.к. расположенные с обеих сторон основания металлические слои до некоторой степени компенсируют друг друга.

Чтобы к печатному проводнику можно было припаять объемный проводник или вывод навесного ЭРИ, на проводнике делают контактную площадку в виде участка с увеличенной шириной (рис. 3.2).

Рис. 3.2. Печатные проводники и контактные площадки для пайки выводов ЭРИ: 1 – печатный проводник, 2 – контактная площадка для ЭРИ со штыревыми выводами, 3 – контактные площадки для ЭРИ с планарными выводами; 4 – ключ у площадки, к которой будет припаян вывод № 1 микросхемы; 5 – линии координатной сетки

Монтажное отверстие (отверстие для крепления вывода ЭРИ) может иметь металлизированные стенки, которые контактируют с площадкой по всему периметру отверстия. При установке объемных проводников и выводов элементов в металлизированное монтажное отверстие обеспечивается наиболее надежный паяный электрический контакт. Как видно из рис. 3.3, в этом случае припой затекает в отверстие и контактирует со стенками отверстия и той частью вывода, которая расположена в нем. Металлизированное отверстие может быть использовано также для электрического соединения двух проводников, находящихся на разных сторонах двусторонней печатной платы и для соединения двух и более проводников, расположенных на разных слоях МПП; в этом случае его называют переходным. На рис. 3.2, 3.3 дано графическое изображение печатной платы (проводников, отверстий, контактных площадок), отличающееся от принятого для изображения на чертежах, для наибольшей наглядности.

При конструировании печатных плат используют четыре главных критерия:

1) габаритный критерий;

2) критерий плотности рисунка и толщины проводящего слоя;

3) критерий числа слоев;

4) критерий материала основания.

Рис. 3.3. Пайка проводников в металлизированном (а) и неметаллизированном (б) отверстиях

Помимо главных критериев, должны учитываться вспомогательные – критерии по ограничению паразитных и тепловых параметров, по ограничению массогабаритных характеристик и т.д.

Выбор габаритов ПП связан с разбиением электрической схемы блока на функционально законченные части, после чего оценивают возможность унификации, т.е. выявления частей электрической схемы, которые могут быть выполнены на ПП и использованы в данном блоке несколько раз (их выполняют в виде модулей). В производстве РЭС используют, в основном, платы прямоугольной формы; толщина платы определяется размером наибольшей стороны из условия обеспечения достаточной жесткости платы на изгиб и принятого способа закрепления.

Наибольшее распространение в отечественной практике получила толщина 1,0 мм и 1,5 мм, т.к. она допускает получение в основании отверстий с минимально допустимыми диаметрами 0,32 мм и 0,48 мм соответственно. Если толщина выбирается с точки зрения жесткости печатного узла, то необходимо чтобы жесткость была пропорциональна толщине в кубе. Для основания используют изоляционные материалы типа стеклопластиков (в обычном виде или фольгированные) или листовой металл. Металлическое основание представляет собой лист металла толщиной 0,5 мм с полимерной пленкой толщиной 0,15 мм, накатанной с двух сторон листа. Выбор металлического основания оправдан при необходимости радикального уменьшения теплового сопротивления платы (в 3¸4 раза).

Площадь печатной платы определяется по формуле:

где

Посадочным местом называют контур площадки, занимаемой на ПП i-м навесным элементом, включая контактные площадки под формованные выводы, которые зачастую выступают за габариты корпуса. Площадь ПП состоит из рабочей (монтажной) зоны и зоны краевого поля, предусматриваемого для технологических целей (размещения разъемов и т.п.).

Ширина краевого поля есть расстояние от края ПП до первого ряда посадочных мест (рис. 3.4).

Рис. 3.4. Размещение ЭРИ на ПП: 1 – посадочное место, 2 – граница зоны размещения, 3 – краевое поле ПП, х1 – ширина краевого поля для размещения контрольных гнезд на левой кромке ПП, x2 – ширина краевого поля правой кромки ПП; y1 и y2 – ширина краевых полей нижней и верхней кромок ПП соответственно

Для штыревых выводов величины x2, y1 и y2 принимают равными 5 мм, для планарных – 2,5 мм. Размер краевого поля х1 зависит от типа выбранного соединителя (табл. 3.1).

Размеры краевого поля х1 для различных соединителей

Полученные значения длины и ширины ПП следует привести в соответствие со стандартизированным рядом (табл. 3.2).

Допуски на линейные размеры сторон печатной платы должны соответствовать ГОСТ 25347-82 и ОСТ4 Г0.010.014. Отклонение от перпендикулярности печатных плат не должно быть более 0,2 на 100 мм длины.

Габариты ПП в значительной мере зависят от плотности рисунка печатной платы, который в свою очередь обусловлен возможностями производства, т.е. точностью изготовления печатной платы. Первый класс характеризуется наименьшей плотностью проводящего рисунка и наименьшей точностью изготовления; второй и третий – повышенной и высокой плотностью (табл. 3.3).

Основные размеры печатных плат

| Размеры сторон печатных плат, мм | |||||

| Ly | Lx | Ly | Lx | Ly | Lx |

| 22,5 | |||||

| 62,5 |

Геометрические параметры трех классов плотности рисунка ПП

| Класс плотности | Плот-ность | Минимальная ширина проводника, tmin, мм | Расстояние между соседними проводниками Smin, мм | Разрешающая способность R, линий/мм | Предельный размер ПП (Lx или Ly), мм |

| Малая | 0,5 | 0,5 | 1,0 | Без ограничений | |

| Средняя | 0,25 | 0,25 | 2,0 | ||

| Высокая | 0,15 | 0,15 | 3,33 |

Шириной печатного проводника t называют поперечный размер проводника на любом участке в плоскости основания; ширина печатного проводника выбирается с учетом величины протекающего по нему тока и возникающего при этом падения напряжения. Допустимая плотность тока в печатном проводнике составляет 20 А/мм в соответствии с правилом: на 1 А силы тока должно приходиться не менее 1 мм ширины проводника.

Расстоянием между проводниками S называют расстояние между краями соседних проводников на одном слое ПП. Величина зазора между печатными проводниками (контактными площадками, проводником и контактной площадкой) определяется максимальным рабочим напряжением (табл.3.4).

Для цепей с низкими рабочими токами и напряжениями не следует принимать ширину проводников и зазоров между ними менее 0,5 мм. В свободных местах рисунка допускается S³Smin; t³1,5tmin.

Разрешающей способностью рисунка R называют число линий равной ширины, укладывающихся на 1 мм рисунка, при шаге укладки, равном двойной ширине полосы. Разрешающая способность рисунка ПП определяется как R = 1/(tmin + Smin).

Выбранный класс плотности должен быть проверен по норме допустимых рабочих напряжений, плотности тока и по допустимым потерям на постоянном токе (табл. 3.5). Плотность тока и потери зависят от толщины проводящего слоя, которая регламентирована тремя значениями: 10, 20 и 35 мкм. Если потери не существенны для работы электрической схемы, то предпочтение отдается толщине 10 мкм.

Величина зазора между печатными проводниками

| ПП с изоляционным покрытием | ПП без защитного покрытия | ||

| Амплитуда напряжения, В | Минимальный зазор | Амплитуда напряжения, В | Минимальный зазор |

| 0-9 10-30 31-50 51-150 151-500 >500 | 0,125 мм 0,25 мм 0,35 мм 0,50 мм 1,50 мм 0,003 мм/В | 0-50 51-150 151-300 301-500 >500 | 0,50 мм 0,60 мм 1,25 мм 2,50 мм 0,005 мм/В |

Электрические параметры трех классов плотности рисунка ПП

| Класс плот-ности | Предельное рабочее напряжение, В | Предельный ток, мА | Погонное сопротивление мОм/мм |

| при толщине проводящего слоя, мкм | |||

| 4,0 | 2,0 | 1,1 | |

| 8,0 | 4,0 | 2,3 | |

| 13,2 | 6,6 | 3,8 |

Выбор толщины и материала основания оказывает основное влияние на такие свойства ПП, как жесткость, собственная емкость, теплопроводность. Установлен размерный ряд значений толщины оснований ПП – как гибких, так и жестких, мм:

| 0,1 | 0,2 | 0,4 | 0,8 | 1,0 | 1,5 | 2,0 | 3,0 |

| Гибкие | Жесткие |

После определения габаритов ПП, выбора толщины и материала основания, осуществляется трассировка ПП. Для этого ЭРИ расставляют на плате, распределяют контакты соединителей и размещают контрольные гнезда; затем прокладывают линии соединений между контактными площадками в соответствии с электрической принципиальной схемой. Эти действия многократно повторяются в поиске наилучшего решения, критерием которого является правило двух минимумов: должен быть достигнут минимум пересечений, а значит минимум переходных отверстий (приоритетное требование) и минимум длины связей, а значит максимум связей между соседними элементами.

Предварительное размещение ЭРИ осуществляют таким образом, чтобы центры монтажных и переходных отверстий были расположены в узлах (точках пересечения линий) координатной сетки. Координатной сеткой называют совокупность тонких сплошных линий, которую наносят на чертеж ПП с шагом 2,5 мм или 1,25 мм; шаг 1,25 мм применяют в том случае, если на плату устанавливают многовыводные элементы с шагом расположения выводов 1,25 мм. Наличие сетки позволяет не ставить на чертеж размеры всех элементов печатного монтажа. Если устанавливаемый на печатную плату элемент имеет выводы, расстояние между которыми кратно шагу координатной сетки, то отверстия под эти выводы должны быть расположены в узлах сетки. Если расстояние между выводами ЭРИ не кратно шагу координатной сетки, и выводы ЭРИ согласно ГОСТ 29137-91 не формуются, то один вывод следует располагать в узле координатной сетки, а центр отверстия под другой вывод – на вертикальной или горизонтальной линиях координатной сетки.

Диаметр отверстий в печатной плате должен быть больше диаметра вставляемого в него вывода, что обеспечивает возможность свободной установки ЭРИ; при диаметре вывода до 0,8 мм диаметр неметализированного отверстия делают на 0,2 мм больше диаметра вывода; при диаметре вывода более 0,8 мм – на 0,3 мм больше. Диаметры монтажных, переходных металлизированных и неметаллизированных отверстий должны быть выбраны из ряда: 0,4; 0,5; 0,6; 0,7; 0,8; 0,9; 1; 1,1; 1,2; 1,3; 1,4; 1,5; 1,6; 1,7; 1,8; 1,9; 2,0; 2,1; 2,2; 2,3; 2,4; 2,5; 2,6; 2,7; 2,8; 3. Для упрощения работы с чертежом ПП могут быть приняты, например, условные обозначения отверстий в печатных платах, представленные в табл. 3.6.

Диаметр металлизированного отверстия зависит не только от диаметра вставляемого в него вывода, но и от толщины платы, и должен составлять не менее половины толщины платы. Это связано с тем, что при гальваническом осаждении металла на стенках отверстия малого диаметра, сделанного в толстой плате, толщина слоя металла получается неравномерной, а при большом отношении длины отверстия к диаметру некоторые места могут оставаться непокрытыми.

Рисунок соединений на ПП состоит из графических элементов – проводников и контактных площадок. Графические элементы представляют собой полоски проводникового материала различной ширины, длины, формы, ориентации и контактные площадки с отверстиями или без них. Полоски играют роль соединительных проводников, шин питания, земли, экранов; экран должен занимать на ПП максимальную возможную площадь.

Условные обозначения отверстий в печатных платах первого

| Æ отв., мм | Условные обозначения отверстия | |

| Неметаллизированного | Металлизированного | |

0,6 Н12 0,6 Н12 | ||

0,8 Н12 0,8 Н12 | ||

1,0 Н12 1,0 Н12 | ||

1,3 Н14 1,3 Н14 | ||

1,5 Н14 1,5 Н14 | ||

1,7 Н14 1,7 Н14 | ||

2,0 Н14 2,0 Н14 | ||

2,2 Н14 2,2 Н14 | ||

2,6 Н14 2,6 Н14 | ||

| ||

| ||

Резерв (d 2,6) Резерв (d 2,6) |

Примечание: Н12, Н14 – допуски на диаметры отверстий в соответствии с ГОСТ 25347-82 и ОСТ4 Г0.010.014.

Контактную площадку монтажного отверстия рекомендуется делать в виде кольца, диаметр которого можно определить по формуле:

где dотв – диаметр отверстия, b – минимальная радиальная толщина контактной площадки; с – коэффициент, учитывающий влияние разброса межцентрового расстояния, смещения фольги, из которой создан токопроводящий слой, и т.п. Для плат первого класса плотности величину b берут равной 0,3 мм; для плат второго и третьего классов – 0,15 мм. Для многослойных и сложных плат классов плотности 2 и 3 устанавливают допуск на межцентровое расстояние, равный ± 0,1 мм, в этом случае коэффициент с выбирают равным 0,4 ¸ 0,5 мм; для плат класса 1 допуск на межцентровое расстояние берут ± 0,2 мм и с = 0,6 ¸ 0,7 мм.

Отверстия на плате нужно располагать таким образом, чтобы расстояние между краями отверстий было не меньше толщины платы; в противном случае перемычка между отверстиями не будет иметь необходимой механической прочности. Контактные площадки, к которым будут припаяны выводы от планарных корпусов, рекомендуется делать прямоугольными. Чтобы при установке ИС не было ошибок, на контактной площадке, к которой будет припаян вывод № 1 ИС делают ответвление (ключ), как показано на рис. 3.2. Печатные проводники рекомендуется выполнять прямоугольной конфигурации, располагая их параллельно, либо под углом 45 0 к линиям координатной сетки. Если проводник имеет вид ломаной линии, то точки перегиба совмещают с узлами координатной сетки.

Топологию рисунка необходимо строить таким образом, чтобы снижать паразитные электрические параметры (паразитная емкость между рядом лежащими проводниками или проводником и экранным слоем; их взаимная индуктивность; индуктивность шин питания; разброс волнового сопротивления линии передачи внутрисхемных соединений). Для этого в ДПП и МПП шины питания и заземления необходимо располагать со стороны установки, а сигнальные цепи с обратной стороны; причем проводниковые полосы на разных сторонах ПП предпочтительно ориентировать перпендикулярно друг другу. Необходимо выбирать минимальные длины проводников, увеличенные расстояния между проводниками; неиспользованные контакты следует соединять с шиной заземления.

При составлении рисунка ПП целесообразно пользоваться библиотекой контактных площадок, которая разрабатывается для конкретного предприятия, где унифицированы как одиночные контактные площадки, так и контактные группы, предусмотрены варианты ориентации площадок и групп, установлена система условных изображений диаметров отверстий. Контактной группой называют несколько контактных площадок, предназначенных для многовыводного элемента (транзистора, ИС).

Для рационального формирования токопроводящего рисунка целесообразно печатные проводники и контактные площадки выполнять без резких перегибов и острых углов, так как это затрудняет технологию изготовления (печать, травление, пайку), а также приводит к концентрации напряжений при нагревании и отслаиванию проводников.

При трассировке ПП необходимо исключить вероятность возникновения узких мест, т.е. участков ПП, на которых расстояния между элементами проводящего рисунка (проводниками и контактными площадками) являются минимально допустимыми для данного класса плотности ПП. Например, рассмотрим порядок расчета номинального расстояния для прокладывания одного проводника между двумя отверстиями диаметром 0,8 мм, центры которых расположены на расстоянии 2,5 мм друг от друга (рис. 3.5).

Рис. 3.5. Расположение печатного проводника между двумя отверстиями в узком месте печатной платы

При расчете необходимо учитывать диаметр контактной площадки (DКП), ширину проводника (tmin), величину зазоров между проводником и контактной площадкой или между двумя проводниками (Smin). Диаметр контактной площадки равен:

Минимальное расстояние между соседними проводниками печатной платы первого класса плотности равно Smin=0,5 мм, минимальная ширина проводника – tmin=0,5 мм (табл. 3.3). Таким образом, номинальное расстояние между центрами монтажных отверстий, необходимое для прокладывания одного проводника, равно:

Учитывая, что в узком месте контактную площадку можно подрезать до минимального радиального значения b=0,3 мм (для ПП первого класса плотности), получим

Следовательно, номинальное расстояние, необходимое для прокладывания проводника больше, чем расстояние между монтажными отверстиями, и проводник в узком месте располагать нельзя.

Рассчитаем номинальное расстояние для прокладывания двух проводников между монтажными отверстиями диаметром 0,8 мм, центры которых расположены на расстоянии 7,5 мм (рис. 3.6):

Таким образом, в данном случае допускается прокладывание двух проводников между монтажными отверстиями ПП.

Рис. 3.6. Расположение двух печатных проводников между монтажными отверстиями

С целью устранения узких мест рекомендуется прокладывать печатные проводники под навесными радиоэлементами, используя при этом отверстия под не включенные в схему выводы многоконтактных навесных элементов (типа колодок, разъемов, модулей), как указано на рис. 3.7, а также «раздвигать» проводники после выхода из узких мест и доводить их ширину до значений, соответствующих ширине проводников в свободных местах. Протяженность проводников в узких местах по возможности должна быть ограничена, как показано на рис. 3.8.

Рис. 3.7. Прокладывание печатных проводников под навесными элементами с использованием отверстий, не включенных в схему: а – правильно; б – неправильно

Рис. 3.8. Расположение печатных проводников в узких местах печатной

При необходимости экранирования печатного монтажа экран следует выполнять не сплошным, а с вырезами. Вырезы могут иметь щелевидную (рис. 3.9, а), овальную (рис. 3.9, б) или круглую (рис. 3.9, в) форму, они предохраняют экран от вспучивания и отслаивания.

Рис. 3.9. Примеры выполнения экранов печатного монтажа

При попадании в зону экрана монтажных отверстий около каждого отверстия, на расстоянии 1¸1,5 мм от кромки отверстия, в экране необходимо делать 2¸4 секторных выреза шириной 1¸1,5 мм с расстояниями между ними 1¸2 мм, как это показано на рис. 3.10.

Рис. 3.10. Выполнение монтажных отверстий, попавших в зону экрана:

1 – монтажные отверстия; 2 – отверстия крепежные и технологические

На каждой плате рекомендуется предусматривать не менее двух технологических базовых отверстий, с диаметром не менее 1,3 мм, расположенных в узлах координатной сетки по углам платы, которые в дальнейшем могут быть использованы, как крепежные отверстия при креплении собранной платы в блоке.