что такое технология lmd

Технология DED-P/LMD

DED-P/LMD (Powder Direct Energy Deposition/Laser Metal Deposition) работает по принципу осаждения газопорошковой струи при помощи направленного энергетического воздействия. Данная технология позволяет изготовить детали с нуля, добавить сложные конструктивные элементы или оперативно осуществлять ремонт изношенных частей изделий.

Особенности

Благодаря высокой скорости работы, возможности печати сложных форм и минимальной дополнительной обработке, технология DED-P может выгодно отличаться от традиционных принципов производства и других аддитивных технологий.

Сегодня доступен широкий ассортимент металлопорошковых композиций. Заказчик сам выбирает поставщика материалов в России и за рубежом.

Модельный ряд оборудования включает как стандартные, так и специально спроектированные установки для удовлетворения особых требований заказчика в 3-х или 5-и осевом исполнении (фиксированный или поворотно-наклонный стол), с различными габаритами получаемых изделий, разным количеством питателей, точными или высокопроизводительными головками и т.п.

Особое программное обеспечение позволяет осуществлять инжиниринг детали, моделировать стратегии нанесения материалов и генерировать управляющую программу (G-коды) для станка.

Стоимость печати

Если вам необходимо распечатать партию изделий на 3D принтере, заполните небольшую форму на сайте и приложите техническое задание (или опишите характеристики изделий и их количество). Специалисты DDM.Lab в течение нескольких часов рассчитают стоимость работ и ответят на ваши вопросы.

Также у нас вы можете приобрести оборудование и материалы для 3D печати по выгодным ценам. Внедрить аддитивные технологии в производство будет легко вместе с нами.

Аддитивные технологии. Что это?

Аддитивные технологии наращивают темпы внедрения в нашу жизнь. Все чаще можно увидеть предметы, в производстве которых использовались аддитивные технологии. В этой статье Вы узнаете что это, зачем это нужно и где это применяется.

Аддитивные технологии — это технологии наращивания и синтеза объектов. То есть это технологии, помогающие создать любую форму, используя порошок из металла.

Технология была разработана в 1990 году. Начальным развитием технологии является быстрое создание прототипов для оценки эргономических и эстетических особенностей будущей серийной модели. Несмотря на то, что технологии уже 30 лет, популярность она начала набирать в последние 10 лет.

Аддитивные технологии включают в себя множество методов с разными целями применения.

Говоря простым языком, это наращивание одного материала на другой посредством послойного наплавления лазером через сопло подачи порошка в порошковой камере. Говоря еще проще, это 3D-печать металлическим порошком.

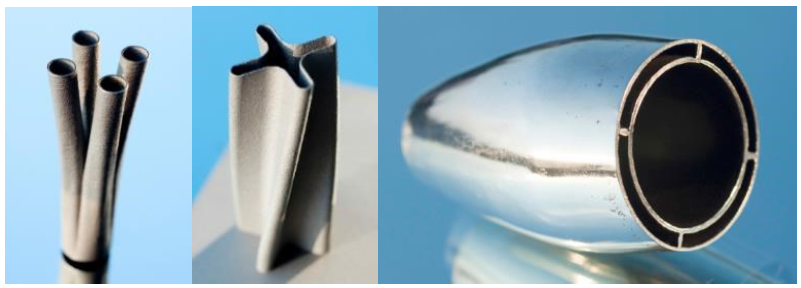

Во-первых, это бесконечные возможности. То есть можно нарастить деталь любой формы. Например, создать деталь с огромным количеством конформных или интегрированных каналов для охлаждения в изготовлении пресс-форм или теплоотвода в двигателях внутреннего сгорания. Также напечатанные детали получаются легче на 60%, чем вырезанные классическим способом аналогичные детали. Это особенно важно в аэрокосмической и медицинской отраслях.

Во-вторых, это экономия на материалах. Наращивание металлическим порошком намного дешевле, нежели классическая обработка цельного куска металла.

В-третьих, это сокращение времени на разработку, потому что функциональные прототипы могут быть изготовлены буквально за день. Стоит отметить, что материалы можно использовать те же, что и при серийном производстве.

Основной принцип этого метода — послойное нанесение материала на уже существующую базу. Особенностью данного принципа является одновременное наплавление комбинации разных материалов посредством лазера. Говоря проще, лазер плавит металлический порошок образуя дорожки. Множество дорожек образуют сплошной слой.

1. Создание детали с нуля. Последовательное наплавление дорожек друг на друга для создания сплошной структуры.

2. Нанесение материалов на существующие. После изготовления детали необходимо нанести антикоррозийный или износостойкий слой на поверхность детали. При помощи лазерной сварки наплавлением данный слой будет наиболее долговечным, нежели традиционное напыление.

3. Ремонт деталей. Зачастую дорогостоящая деталь ломается по той или иной причине. Разработка и вытачивание детали с нуля долго и дорого, а деталь нужна здесь и сейчас. Благодаря возможности наплавления слоя на уже существующую деталь (в нашем случае на поврежденную), отремонтировать деталь можно быстро и недорого.

4. Создание трубчатых структур. Наплавление производится слоями, тем самым можно нарастить трубчатую изогнутую структуру любой формы. Металлические, легкие и изогнутые трубки пользуются огромным спросом в аэрокосмической отрасли, где все зависит от веса и прочности каждого элемента конструкции.

5. Комбинация материалов и создание градиентных. Исходя из технологии, через 2 сопла подается 2 металлических порошка, которые плавятся под действием лазера. Это редкая возможность комбинировать 2 металла для создания детали, которая будет обладать преимуществами каждой из них.

Разберем пример создания коленного импланта. Для начала фрезеруется деталь-платформа для коленного импланта (она гладкая и глянцевая на детали). Это занимает ровно 12 минут на 1 деталь. После чего на эту платформу наращивается основная часть импланта. За 9 часов можно нарастить 9 имплантов.

Таким образом, за 9 часов и 12 минут будут готовы импланты, которые вернут людям возможность ходить. Кстати, верхний коленный имплант (над красным кругом) также был напечатан на станке, однако фрезерная обработка была совершена после печати, а не до в сравнении с нижним коленным имплантом.

Аддитивное производство активно применяется в авиакосмической отрасли, потому что можно создавать легкие компоненты необычных форм, с возможностью комбинации материалов для улучшений свойств, таких как теплопроводность и прочность деталей. Для получения идеальной детали необходимо применять иную обработку. В галерее Вы можете увидеть поэтапное создание корпуса турбины для авиастроения.

Подытожим. Аддитивное производство развивается стремительными темпами, дополняя традиционное создание деталей, а местами даже заменяя его. Уже в ближайшем будущем найдутся решения, которые обратят недостатки наращивания деталей в преимущество, и тогда уже можно будет говорить о полноценной замене традиционной фрезерной и токарной обработке.

На сегодняшний день мы имеем следующие общие преимущества и недостатки, связанные с аддитивными технологиями.

1. Создание объекта всего за одну процедуру печати.

2. Возможность создания объектов, которые невозможно сделать при традиционной обработке. Например, полые изнутри объекты, часто применяемые в изготовлении протезов.

3. Построение объектов любой сложности, с минимальными временными затратами на приготовление процесса из-за отсутствия необходимости в разработке технологического процесса.

4. Построение объекта, элементы которого сделаны с использованием разных материалов.

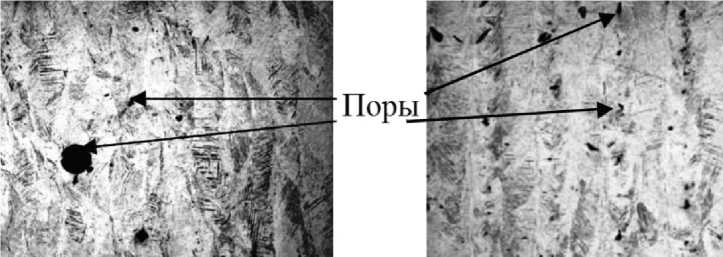

1. Из-за особенности наращивания деталей в структуре могут быть мелкие поры, которые недопустимы для хранения некоторых жидкостей, например, гелия.

2. По сравнению с цельным куском металла, который был обработан точением и сверлением, наращенный металлический порошок имеет сравнительно меньшую прочность из-за своей структуры.

3. Дорогостоящие расходные материалы. При наращивания используется большое количество металлического порошка, а также инертных газов.

4. При быстрой печати возможны неточности в производстве, которые в последствии необходимо устранять традиционной обработкой.

5. Деталь имеет множество лишних структур, нужные в качестве поддержки. Решается эта проблема при помощи фрезерного/токарного станка или ручной обработкой. Некоторые станкостроительные компании предлагают гибридные станки, сочетающие в себе аддитивные и фрезерные технологии.

Спасибо специалистам из DMG MORI за консультации по теме аддитивных технологий.

Офигенно, спасибо! Очень интересно.

А можно следующую статью про выращивание монокристаллов? Насколько я понимаю, там как раз получается добиться максимальной жесткости структуры. Смотрел видео про историю металлообработки и там в конце рассказывали как выращивать форсунки авиационных турбореактивных двигателей.

Аддитивные технологии на молекулярном уровне сулят фантастическими прорывами в технологиях.

А как такие изделия в плане сопромата?

сложная тема простыми словами- то, что надо!

Аддитивные технологии. Виды, особенности, харатктеристики аддитивных технологий

Аддитивные технологии (от английского Additive Fabrication) – обобщенное название технологий, предполагающих изготовление изделия по данным цифровой модели (или CAD-модели) методом послойного добавления (add, англ. – добавлять, отсюда и название) материала. Изобретатель аддитивных технологий — Чарльз Халл, сконструировал первый стереолитографический трехмерный принтер в 1986 г..

Аддитивное производство (АП) включает в себя ряд этапов:

Проектирование в среде САПР. Изготовление любых деталей с использованием АП начинается с создания виртуальной модели с помощью специального программного обеспечения для твердотельного моделирования, которое полностью описывает геометрическую форму и размеры внешней поверхности изделия. На выходе получают трехмерное представление твердого тела или его поверхности.

Преобразование в STL-файлы. Программное обеспечение САПР для твердотельного моделирования выводит файлы в формате STL (Stereo Lithography). В файлах описаны внешние замкнутые поверхности изначальной САПР-модели, формирующие основу для расчета слоев.

Перенос STL-файла в машину аддитивного производства и манипулирование этими файлами. STL-файл с описанием изделия передается в машину АП, где производится исправление размеров, позиционирование и ориентация для изготовления изделия.

Настройка машины. Перед началом изготовления машину АП необходимо настроить. Устанавливают параметры изготовления, например пределы использования материала, источник энергии, толщину слоя и т.д.

Изготовление. Изготовление изделия представляет собой большей частью автоматизированный процесс, выполняемый практически без контроля оператора.

Извлечение изделия. Для извлечения изделие требуется провести некоторые манипуляции с машиной, в которую встроены блокировки безопасности, что обеспечить, например, снижение температуры или отсутствие активно движущихся частей.

Последующая обработка. После извлечения изделия из машины может потребоваться его дополнительная очистка перед использованием. На этом этапе изделия могут не иметь нужную прочность или в них остаются вспомогательные поверхности, которые необходимо удалить.

Применение. В некоторых случаях детали не требуют дополнительной обработки и после изготовления и постобработки готовы к использованию. В других случаях может потребоваться грунтовка и покраска для создания нужной текстуры поверхности и финишной обработки.

Факторы, благоприятствующие аддитивному и традиционному производствам, приведены в табл. 1.

Таблица 1. Факторы, благоприятствующие аддитивному и традиционному производствам

| Благоприятствуют АП | Благоприятствуют традиционному производству |

| Малые объемы производства | Большие объемы производства |

| Высокая стоимость материалов | Низкая стоимость материалов |

| Высокая стоимость станочной обработки | Легкость обработки деталей |

Наиболее востребованными технологиями в настоящее время являются : селективное лазерное плавление (Selective laser melting, SLM); селективное электронно-лучевое плавление (Selective electron beam melting, EBM) и прямое лазерное нанесение металла (Direct laser metal deposition, DLMD).

Selective Laser Melting (SLM)

Технология SLM включает в себя:

Однако процесс селективного лазерного плавления требует высокой мощности лазера (0,05-1 кВт), хорошего качества лазерного пучка и малой толщины порошкового слоя (что означает замедление изготовления). Более того, при затвердевании, детали склонны давать сильную усадку, вызывая значительные остаточные напряжения в изготовленных изделиях; эти остаточные напряжения могут приводить к деформациям и даже расслоениям в конечном продукте. Для нависающих элементов изделия нужны поддерживающие структуры, а термические напряжения, порождаемые процессом, требуют наличия фиксаторов.

Рис. 1. Дефекты – поры в срезе образца изделия, полученного при помощи метода селективного лазерного плавления

На конечное качество микроструктуры изделий наибольшее влияние оказывают мощность лазерного источника, скорость сканирования лазерного луча, стратегия обработки лазерным лучом сплавляемого слоя изделия. От выбранной стратегии обработки лазерным лучом при селективном лазерном плавлении зависят механические свойства и пористость образцов, а также время изготовления каждого слоя изделия и всего изделия в целом.

Фактически, EBM основана на том же принципе, что и технология лазерной плавки, за исключением использования электронных пучков высокой мощности вместо лазерных лучей. Процесс ЕВМ выгодно отличается от лазерных процессов более высокой скоростью сканирования, что сокращает время изготовления изделия, и меньшими термическими напряжениями. Однако круг используемых материалов ограничен проводящими электрический ток металлическими порошками, а качество поверхности изделия уступает результату лазерных процессов.

Процесс ЕВМ выполняется в камере с глубоким вакуумом, что делает его довольно затратным, но облегчает работу с материалами, чувствительными к окислению, что важно, например, для изготовления медицинских имплантатов и в некоторых авиационно-космических приложениях.

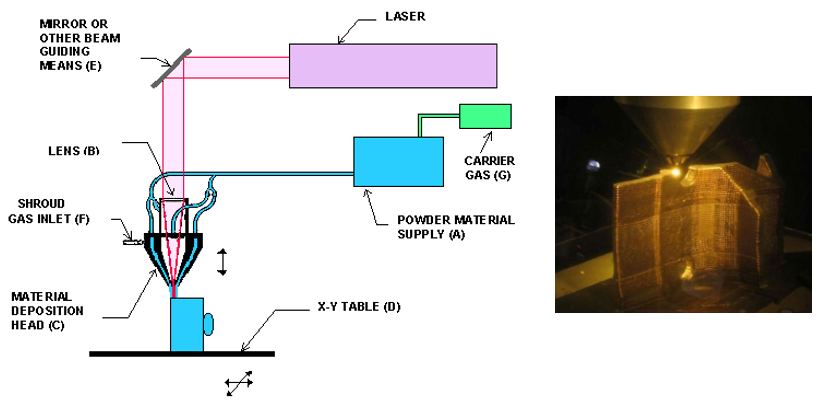

Direct laser metal deposition (DLMD)

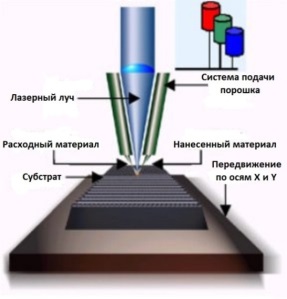

Технология прямого лазерного нанесения металла основана на применении лазерного излучения и соосной с ним (или боковой) подаче порошка на подложку, при этом поток порошка и лазерное излучение сфокусированы в одну точку.

Three-Dimensional Printing (3DP). Струйная трехмерная печать – один из старейших методов аддитивного производства. Технология, разработанная в Массачусетском технологическом институте в 1993 г., получила коммерческое распространение в 1995 г. с помощью компании Z-Corporation, приобретенной корпорацией 3D Systems в 2012 г.

Данная технология является одной из разновидностей систем аддитивного построения изделия по его CAD-модели и отличается от многочисленных схожих схем тем, что процесс осуществляется по принципу обычного принтера – через сопла печатающих головок.

Direct additive laser construction (CLAD)

Прямое лазерное аддитивное построение – технология, применяемая исключительно на промышленном уровне ввиду сложности и относительно узкой специализации.

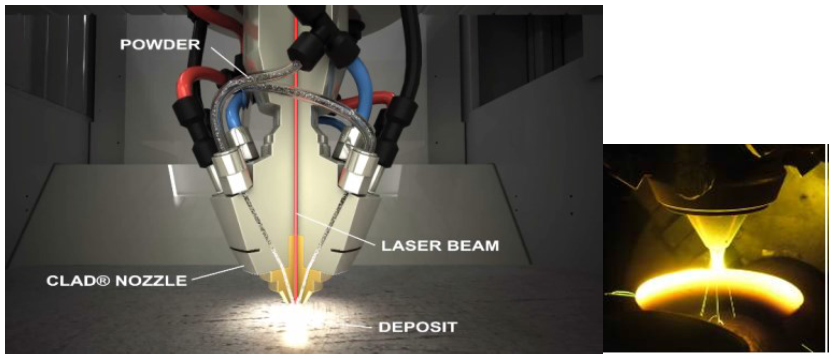

Рис. 2. Процесс построения детали по технологии CLAD

Позиционирование «печатной головки» осуществляется по пяти осям: вдобавок к перемещению в трех плоскостях, головка обладает способностью изменять угол наклона и поворачиваться вокруг вертикальной оси, что позволяет работать под любым углом. Подобные устройства зачастую используются для ремонта крупногабаритных изделий, включая производственный брак. Например, установки французской компании BeAM используются для ремонта авиационных двигателей и других сложных механизмов.

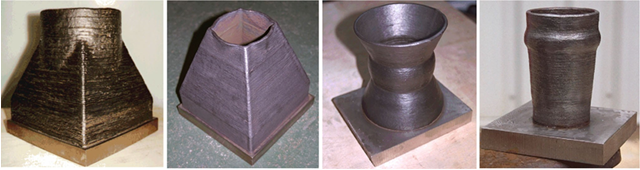

Полноценные установки CLAD предусматривают использование герметичной рабочей камеры с инертной атмосферой для работы с титаном и другими металлами и сплавами, поддающимися оксидации. Технология CLAD (рис. 3) позволяет изготавливать трехмерные металлические изделия (рис. 4), а также производить ремонт изношенных частей деталей (рис. 5), в том числе механически обработанных. При этом изготавливаемые части имеют низкий уровень пористости (менее 0,01 %) и высокие механические свойства, близкие к свойствам материала, получаемого путем обработки давлением.

Рис. 3. Схема работы установок, использующих технологию CLAD

Рис. 4. Изделия, изготовленные по технологии CLAD

Рис. 5. Лабиринтное уплотнение, отремонтированное с помощью технологии CLAD

Нанесение порошка и наплавка производятся на любые поверхности. Таким образом, возможно изменение формы готовых изделий и исправление ошибок, возникших, например, в ходе механической обработки.

Технология CLAD позволяет использовать разнообразные порошковые материалы, в том числе порошки титановых, никелевых сплавов, различных сталей и др. При этом возможно использование сразу нескольких композиций. Для предотвращения окисления материала построение происходит в атмосфере защитного газа.

Directed light fabrication (DLF). DLF – технология изготовление направленным светом.

Direct Manufacturing (DM)

Название аддитивной технологии DED по классификации ASTM, используемое компанией Sciaky Inc. (США).

Direct Metal Deposition (DMD). Процесс прямого нанесения металлов является разновидностью технологии лазерного нанесения металлов (LMD, Laser Metal Deposition).

Direct Metal Laser Sintering (DMLS). Процесс прямого лазерного спекания металлов требует использования связующих веществ с температурой плавления ниже, чем у основного металлического компонента. В качестве таких связующих материалов могут использоваться полимерные порошки, которые выжигаются из изделия при последующей обработке, либо металлические порошки с более низкой точкой плавления. В отличие от чистых металлов, плавление которых происходит одновременно по всему объему, у легированных металлических порошков есть диапазон температур, в котором в процессе плавления/затвердевания жидкая и твердая фаза сосуществуют.

Процесс прямого лазерного спекания легированных порошков, представляющий особый интерес для технологий АП, требует точного контроля параметров лазерной обработки для обеспечения неконгруэнтного плавления порошка в двухфазной области. Однако характерные для DMLS локализованные быстрые тепловые циклы осложняют точное управление температурой спекания. Эти трудности приводят к недостаточному уплотнению порошка, возникновению гетерогенной микроструктуры и ухудшают свойства изделий из легированных порошков.

Direct Metal Printing (DMP)

DMP – название аддитивной технологии PBF по классификации ASTM, используемое компанией 3D Systems Corp. (бывшая Phenix Systems) (США).

Electron Beam Direct Manufacturing (EBDM)

EBDM – название аддитивной технологии DED по классификации ASTM, используемое компанией Sciaky Inc. (США).

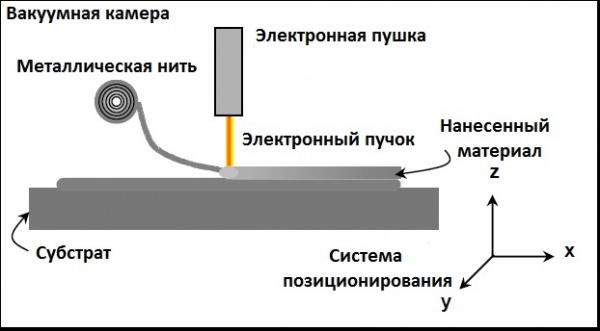

Electron beam freeform fabrication (EBF3). Произвольная электронно-лучевая плавка (EBF3) (рис. 6) – технология, разрабатываемая специалистами НАСА для применения в условиях невесомости (рис. ). Отсутствие гравитации делает работу с металлическими 7порошками практически невозможной, поэтому технология EBF3 подразумевает использование металлических нитей.

Рис. 6. Схема работы EBF3 принтеров

Рис. 7. Специалисты НАСА проводят испытания прототипа EBFȝ в условиях искусственной невесомости

Процесс построения схож с 3D-печатью методом послойного наплавления (FDM), но с использованием электронно-лучевой пушки для плавки расходного материала. Данная технология позволяет создавать металлические запасные части на орбите, что существенно сокращает затраты на доставку частей и обеспечивает возможность быстрого реагирования на внештатные ситуации.

Extrusion Free Formation (EFF)

Fused Deposition Modeling (FDM). Сущность изготовления объектов путем послойной наплавки заключается в том, что материал расплавляется в разогретом сопле-дозаторе, движениями которого непосредственно управляет программное обеспечение системы автоматизации производства. После экструзии из сопла, материал остывает и затвердевает. Изделие формируется последовательным нанесением слоев материала. Поскольку материал нагревается до температуры лишь на 1°С превышающей температуру плавления, он становится твердым практически сразу после экструзии, соединяясь с предыдущими слоями.

Для изготовления изделий сложной формы с нависающими частями с помощью отдельных сопел создаются поддерживающие структуры (опоры). В качестве материала при изготовлении объектов путем послойной наплавки (FDM) чаще всего используются полилактид (PLA) и акрилонитрилбутадиенстирол (АБС-пластик), который облегчает и ускоряет печать благодаря созданию растворимых опор и покрытия, улучшающего качество поверхности.

Разрешение и точность модели в процессе послойной наплавки ограничены диаметром сопла, а скорость изготовления – необходимостью выполнять физические перемещения сопла через рабочую область. Точность изготовления может достигать ±0,05 мм.

Основными преимуществами FDM является большой выбор материалов и хорошие физико-механические свойства конечных изделий, изготовленных с использованием этой технологии. Изготовленные изделия являются одними из самых прочных полимерных изделий, которые изготавливаются в АП. Применимость этого процесса ограничивается более низкими механическими свойствами и худшим качеством поверхности конечного продукта по сравнению с деталями, изготовленными способами традиционного литья.

Laser Cusing Laser consolidation (LC). Название аддитивной технологии PBF по классификации ASTM, используемое компанией Concept Laser GmbH (Германия).

Laser Engineered Net Shaping (LENS). Процесс точного лазерного формования является разновидностью технологии лазерного нанесения металлов (LMD). Метод LMD отличается от DMLS и SLM способом подачи порошка.

Laser Metal Deposition (LMD). Технология лазерного нанесения металлов отличается от DMLS и SLM способом подачи порошка. Система LMD состоит из порошкового питателя, который вводит порошок через сопла в систему подачи газа. Мощный лазерный пучок светит сквозь центр набора сопел и фокусируется вблизи подложки – основы, на которой будет изготовлена деталь. Подложка сканируется в поперечных направлениях, чтобы сформировать требуемую геометрию, а затем происходит послойное нанесение порошка до формирования трехмерного изделия.

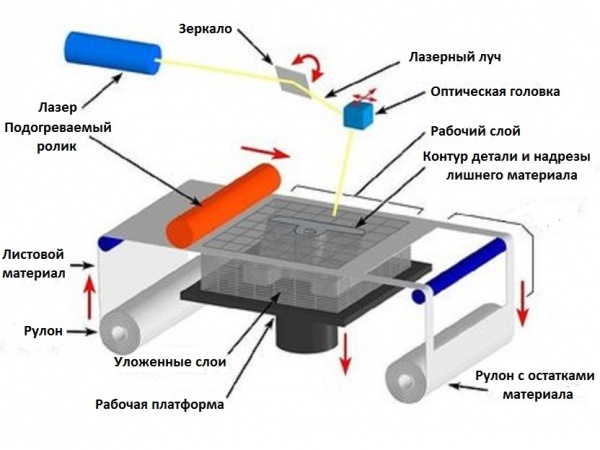

Laminated Object Modeling (LOM)

Первоначально LOM был разработан для бумаги, с одной стороны покрытой клеем, похожий на толстый пергамент. Толщина бумаги находилась в диапазоне 0,07 до 0,02 мм.

В настоящее время принципы ламинирования листовых материалов путем «соединение – раскрой» успешно применяются для изготовления деталей из металла, керамики и композитных материалов. В этом случае вместо бумажных и полимерных листов в качестве строительного материала для формирования полуфабрикатов применяются керамонаполненные или металлонаполненные ленты, затем полуфабрикаты подвергаются постобработке в печи при высокой температуре для склеивания и спекания материала изделия. Эти ленты затем используются для построения изделий путем стандартного процесса ламинирования листовых материалов.

Метод ламинирования подразумевает последовательное нанесение тонких листов материала с формированием за счет механической или лазерной резки и склеиванием для получения трехмерной модели. В качестве расходного материала может использоваться и металлическая фольга. Получаемые модели не являются полностью металлическими, т.к. их целостность основана на применении клея, связующего листы расходного материала.

Плюсом данной технологии является относительная дешевизна производства и высокое визуальное сходство получаемых моделей с цельнометаллическими изделиями. Как правило, этот метод используется для макетирования. При использовании данной технологии происходит склеивание тонких слоев материала построения посредством нагрева и сдавливания (рис. 8). Затем область слоя, не образующая тело выращиваемого объекта, мелко режется лазером, платформа с плоскостью построения опускается и наносится следующий слой. Операция повторяется до полного построения объекта. Таким образом, материал построения выполняет функции поддержки, которая затем удаляется механическим путем. В некоторых случаях при удалении поддержки могут возникнуть трудности.

Рис. 8. Схема работы 3D-принтеров, использующих технологию LOM

В процессах ламинирования листовых материалов керамические изделия чаще всего изготавливаются с использованием процессов «соединение – раскрой» из керамико-наполненных лент. Путем отливки формируют ленты из порошковой керамики, состоящей из таких соединений, как композит SiC и TiC-Ni, или алюминия с добавлением полимерного связующего. Ленты также могут быть использованы для изготовления металлических деталей. Из этих лент потом строят изделия с использованием стандартного процесса ламинирования листовых материалов.

Процесс LOM применяется также для быстрого изготовления инструментальной оснастки. Несмотря на определенный прогресс, достигнутый в разработке новых полимерных и металлических материалов, этот процесс редко применяется для изготовления конечной продукции. Среди причин такого положения вещей – трудность «доводки», ограниченная точность формирования изделий, неоднородность свойств материала и сложности с копированием и долговечностью мелких особенностей и деталей изделия.

Laser Engineered Net Shaping (LENS)

На сегодняшний день технология LENS (рис. 9) является наиболее совершенной (по достижимому уровню прочностных характеристик создаваемых объектов) реализацией метода послойного воспроизведения. Данный метод позволяет применять в качестве модельных материалов практически любые металлы и сплавы, которые могут быть расплавлены лазерным лучом без испарения. Создаваемые детали имеют ультрамелкозернистую структуру и в ряде случаев по своим механическим свойствам значительно превосходят изделия, получаемые из аналогичных сплавов традиционными методами.

Рис. 9. Технология LENS

Stereolithography (SL). Сущность процесса стереолитографии заключается в:

StereoLithography Apparatus (SLA)

Среди преимуществ данной технологии: неограниченные возможности геометрии объектов; точность и высокое качество поверхности (минимальная толщина слоя SLA принтеров доходит до 0,025-0,05 мм); высокая скорость работы 3D-принтеров и экологичность (отсутствие отходов). К недостаткам относят высокую стоимость принтеров (бюджетные принтеры, работающие по технологии SLA, такие как FORM 1 или Pegasus Touch, были выпущены совсем недавно). Целесообразность применения этой технологии обусловлена сложностью модели, необходимыми техническими свойствами объекта, объемом производства и т.п.

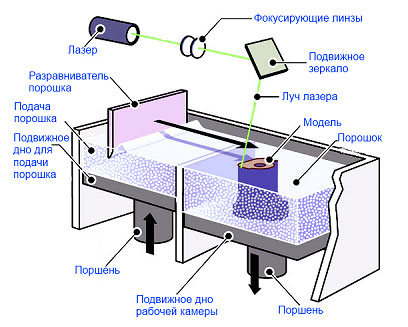

Selective Laser Sintering (SLS). Процесс селективного лазерного спекания SLS начинается с подготовки компьютерной модели изделия в CAD (системе автоматизированного проектирования). Затем для получения информации о контуре каждого слоя модель рассекается на тонкие слои. В процессе изготовления изделия применяется тонкий порошок (толщина слоя, как правило, не превышает 100 мкм), равномерно распределяемый валиком по подставке устройства и выборочно сканируемый по контуру лазером с мощностью 25-100 Вт (рис. 10).

Время засветки каждой частицы лазерным пучком находится в пределах от 0,5 до 25 мс. При столь коротких тепловых циклах спекание порошка в твердом состоянии не происходит, и для достаточно быстрого спекания необходимо частичное или полное расплавление частиц.

Процесс не требует построения поддерживающих структур, поскольку нерасплавленный порошок сам служит опорой для модели, а термические напряжения снижаются путем нагрева емкости с порошком.

Рис. 10. Технология SLS

Высококристалличные полимеры (прежде всего нейлоны), спекаемые через полное расплавление частиц, обеспечивают механические свойства, достаточные для конечных изделий. Напротив, аморфные материалы, спекание которых обычно происходит при температуре стеклования, демонстрируют недостаточные прочностные характеристики и поэтому находят применение лишь в быстром прототипировании, в частности при подготовки форм для литья.

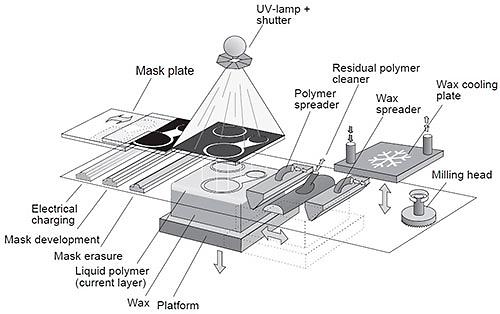

Solid Ground Curing (SGC). Технология SGC – версия SLA-технологии, в которой материал засвечивается не лазером, а ультрафиолетовой лампой. На плоскость построения наносится слой жидкого фотополимера, который затем отверждается с помощью УФИ-лампы, через специальную маску, которая формирует форму слоя модели. Незасвеченные участки с жидким полимером очищаются, и образовавшиеся пустоты заполняются жидким воском, который затвердевает благодаря прислоненной холодной пластине. Затем слой фрезеруется до необходимой толщины и аналогично начинает формироваться следующий (рис. 11). Технология обладает достаточно высокой точностью в Z-направлении, но большое количество отходов при фрезеровании слоев и высокие эксплуатационные затраты на сложную конструкцию принтера повышают стоимость печати.

Рис. 11. Технология SGC

Технологии аддитивного производства, использующие в качестве исходного материала проволоку, в зависимости от источника энергии, используемого для нанесения металла, подразделяют на процессы WLAM (лазер) и WAAM (дуга). Диаметр проволоки, применяемой в АП, обычно находится в диапазоне 0,2 до 1,2 мм.

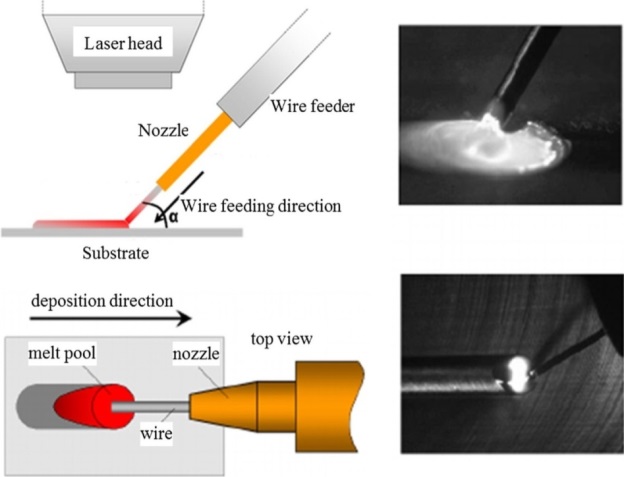

Система WLAM обычно состоит из лазера, автоматической системы подачи проволоки, станка с ЧПУ или роботизированной системы и некоторых других дополнительных устройств (например, системы подачи защитного газа, система нагрева или охлаждения). Лазер образует ванну расплава на нижележащем слое (substrate), в область расплава подается проволока, которая расплавляется. После ухода лазерного луча начинается процесс затвердевания и формируется узкий шов (рис. 12).

WLAM – универсальный процесс, позволяющий изготавливать крупные заготовки из разнообразных металлов и сплавов, при необходимости для получения требуемого качества поверхности используют постобработку. это процесс АП для изготовления металлических деталей с высокой плотностью.

Для процесса WLAM скорость подачи проволоки ограничена мощностью лазера. При высокой скорости подачи проволоки, она может полностью не расплавиться.

В работе приводятся данные скорости подачи проволоки и мощности лазера, для титановых сплавов скорость подачи проволоки должна равняться 2 и 1 м/мин при мощности лазера 2,06 и 1,2 кВт.

Рис. 12. Процесс подачи проволоки: слева – схема процесса; справа – изображение реального процесса (вид сбоку и сверху)

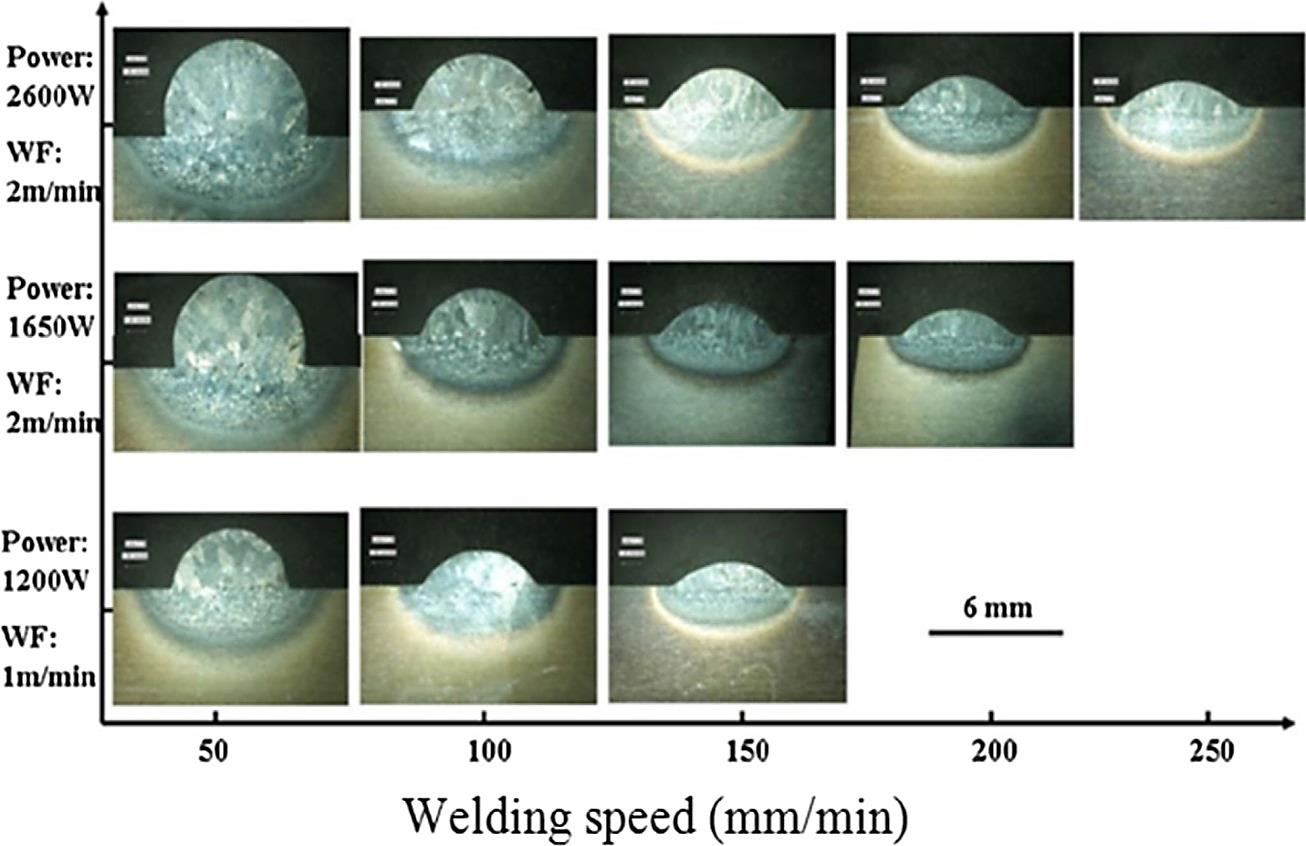

Рис. 13. Поперечное сечение отдельных слоев осажденного материала с различной мощностью лазера, скоростью подачи проволоки и скоростью формирования шва

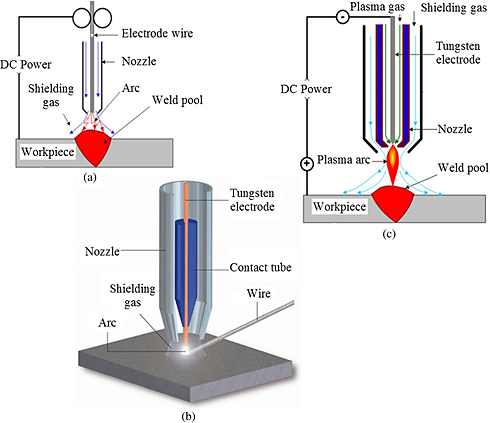

Возможность получения изделий с использованием технологий дуговой сварки (GMAW, GTAW и PAW) анализировалась в различных работах (табл. 2).

Таблица 2. Различные формулировки процесса WAAM от разных исследовательских групп

| Синонимы | Институты/университеты | Энергетический ресурс |

| 3D welding | University of Nottingham | GMAW |

| Welding-based deposition | Southern Methodist University | GMAW, GTAW |

| 3D welding | Korea Institute of Science and Technology | GMAW |

| Welding-based rapid prototyping | University of Kentucky | GMAW |

| Near-net shape manufacturing | Tufts University | GMAW, PAW |

| Shape deposition manufacturing | Carnegie Mellon and Stanford University | GMAW, GTAW |

| GMAW-based rapid prototyping | Harbin Institute of Technology | GMAW |

| MPAW-based rapid prototyping | Xi’an Jiaotong University | Micro-PAW |

| Hybrid-layered manufacturing | Indian Institute of Technology | GMAW |

| WAAM | Cranfield University | GMAW, GTAW, PAW |

| WAAM | University of Wollongong | GMAW, GTAW |

Схемы процессов GMAW, GTAW и PAW показаны на рис. 14.

GMAW – это процесс, в котором электрическая дуга формируется между плавящимся проволочным электродом и обрабатываемым металлом.

Процессы GTAW и PAW используют для сварки неплавящийся вольфрамовый электрод.

Технологии АП, использующие в качестве исходного материала проволоку, широко применяются в различных областях, включая аэрокосмическую и автомобильную индустрию, и для изготовления инструментальной оснастки.

Детали для аэрокосмической промышленности часто имеют сложную геометрию и выполняются из дорогостоящих материалов, при использовании традиционных технологий, коэффициент использования материала – невысокий, использование АТ позволяет получать заготовки, близкие по форме к конечным деталям, тем самым значительно повышая КИМ.

Рис. 14. Схематическая диаграмма процессов а) ГМДС, б) ГДС, в) ПДС.

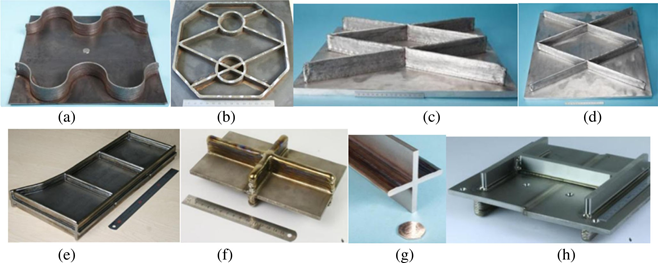

Металлические заготовки, изготовленные в процессе аддитивного производства при использовании в качестве исходного материала – проволоки, имеют относительно простую геометрию (рис. 15-16).

Рис. 15. Различные металлические заготовки из Университета Cranfield, изготовленные по технологии АП путем процесса ГМДС

Рис. 16. Силовые панели, изготовленные в процессе WAAM: a, b – углеродистая сталь, c, d – алюминий, e – титан, f – толстостенные ребра жесткости, g –титановая крестовина, h – Ti заготовка после механической обработки

В настоящее время получают развитие следующие технологии аддитивного изготовления объектов :

Two Photon Polymerization (2PP). Сущность технологии заключается в том, что сверхкороткие лазерные импульсы фокусируются в объем полимера толщиной в несколько сотен микрометров, который в составе имеет инициатор. Инициатор активируется и запускает реакцию полимеризации лишь при поглощении двух фотонов одновременно. Данная технология позволяет создавать объекты размером до 100 мкм.

Ballistic Particle Manufacturing (BPM). Выращивание объекта посредством нанесения микрокапель (струйного нанесения) расплавленного материала на поверхность построения из сопел движущейся печатной головки. Материал построения поступает к печатной головке уже в расплавленном состоянии. После окончания печати одного слоя платформа опускается и печатается следующий слой. В качестве материала построения могут использоваться, например, термопластик и воск.

Достоинства и недостатки аддитивных технологий

Основные преимущества замены традиционных технологий на аддитивное производство заключаются в следующем :

Широкому распространению АП препятствуют следующие технические и экономические барьеры (табл. 3) :

Таблица 3. Преимущества и недостатки различных методов аддитивного производства