что такое технологическое отверстие

Шумовиброизоляция дверей материалами StP. Технологические отверстия и работа над ошибками

Финальный аккорд в шумовиброизоляции дверей.

Предыстория

Ранее я уже писал о том, как делал шумовиброизоляцию металла дверей и дверных карт, но тогда остались без внимания технологические отверстия. В первую очередь именно о них этот пост. Кроме того, практика показала, что с дверными картами требуется работа над ошибками, но давайте обо всём по порядку.

Технологические отверстия. Просто, но эффективно

Те, кто серьезно подходит к вопросу автозвука, наверняка не одобрят такое решение, но технологические отверстия я решил по-простому закатать вибропластом StP Aero+. Изготавливать из стекломата вставки в технологические отверстия дверей совсем не хотелось, да и едва ли я ощутил бы разницу — всё-таки в машине простое оформление автозвука без изысков.

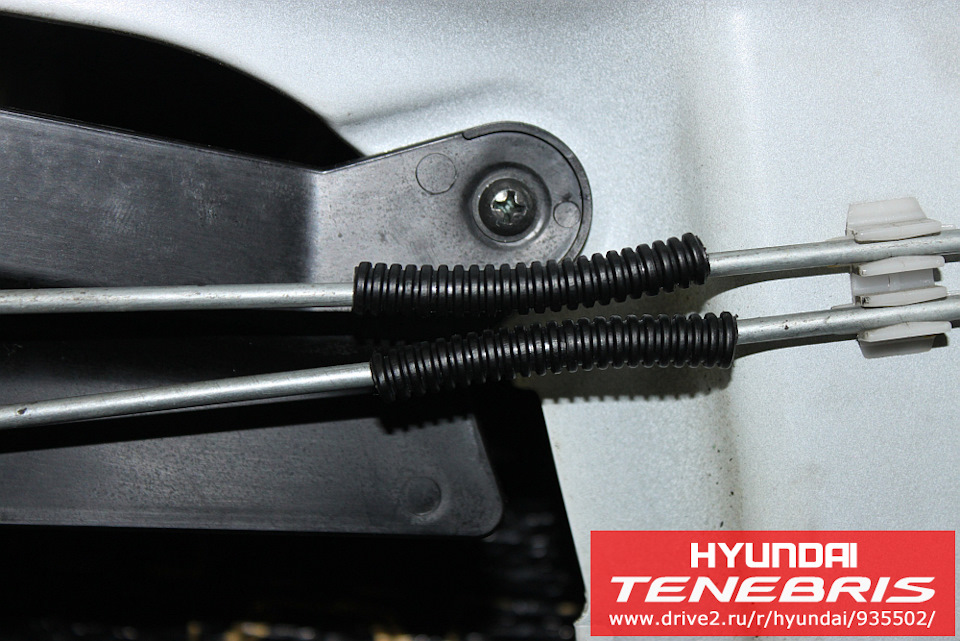

Если с передними дверьми всё в общем-то очевидно — гибкие тяги спрятаны в заводские кембрики из сплена, поэтому вибропласт можно прикатывать поверх, то с задними дверьми всё сложнее, — там тяги открыты.

Те, кто прикатывают вибру прямо поверх тяг, рискуют однажды столкнуться с проблемой несрабатывающих замков, а те, кто вырезают отверстия под тяги, выбирают компромиссное решение, ведь через это отверстие идёт подсос воздуха, который создает лазейку для звука и более того — паразитный резонанс.

Ни тот, ни другой способ мне не нравились, поэтому я решил поступить иначе — надеть кембрики поверх тяг и прикатать вибру поверх кембриков.

В качестве кембрика была выбрана разрезанная гофра диаметром 8 мм. Сначала я предполагал, что короткого кембрика хватит, чтобы прикатать поверх вибру не мешая работе тяг…

…Однако кембрики необходимо класть по всей открытой поверхности тяг, чтобы полностью исключить любые контакты тросов тяг с вибропластом.

Именно поэтому кембрики были положены на всю свободную длину тяг.

Чтобы кембрики не создавали сопротивление движению тяг, внутрь них была положена густая силиконовая смазка VMPAuto Silicot Gel (артикул 2204), о которой я уже ранее писал.

Далее поверх кембриков на всю площадь отверстия был прикатан вибропласт.

На второй двери, учитывая опыт первой, удалось сделать ещё более аккуратно.

На а после этого были закатаны все остальные крупные технологические отверстия.

Для закрытия технологических отверстий использовал остатки StP Aero+, подбирая и раскраивая подходящие куски.

С передними дверьми всё прошло ещё быстрее.

Попутно по верхней кромке металла дверей была наклеена антискрип-лента Маделин Н. Лента продается мотками 15х2000 мм, артикул для заказа 03981-02-00.

Работа над ошибками

На передних дверях из-за износа пришлось заменить сухари, на которых крепятся опорные кронштейны дверных карт. Саморезы в них совсем перестали держаться и прокручивались.

Именно такие же сухари стоят у нас в крыльях, к ним крепятся боковые части бамперов.

Заказать их можно по артикулу 14910-05000 в любом интернет-каталоге. Тем, кто планирует покупать на авторынке, нужно искать сухари под отверстие 8х8 мм (квадрат).

Кроме того, и без того туго садящиеся дверные карты после наклеивания вибры стали плохо держаться на пистонах, поэтому было решено убрать с них избыточный слой сплена.

Верхний слой битопласта 10К был полностью снят, чтобы добраться до сплена. Во всех местах, где сплен мог создавать избыточное утолщение, он был снят. Далее были подготовлены новые лекала шумоизоляции из бипласта 10К.

От битопласта 10К отказался полностью, так как этот материал менее податлив нежели бипласт 10К и работать с ним сложнее, а в качестве звукоизоляции они проявили себя одинаково.

Шумоизоляцию клеил одним сплошным куском, предварительно вырезав отверстия в нужных местах.

Туннели под динамики также были обклеены бипластом, чтобы не давать музыке играть под дверными картами.

Всю процедуру повторил на всех четырех картах, после чего поставил их на свои места. Существенный эффект есть, но теперь новая напасть — стал отчетливо слышен шум со стороны пола. Видимо, поверх вибры на полу нужно положить слой Акцент Премиум 6мм или Барьер 4КС.

На этом пока всё. Спасибо за внимание!

Дырки, ой, то есть технологические отверстия в полу. Часть 1.

Всем привет. Хочу рассказать об великолепном инженерном решении японцев — вырезать 4 дырки в полу и прикрыть их металлическими пластинами, обработанными грунтом, а потом залить типа жидкой виброй.

И тааааааак сойдеет!

Собственно говоря с момента покупки в машине после стоянки пахло не особо приятно. Но после покупки полтоса — эта почти не использовалась и стояла. Но решив её поэксплуатировать ближе к концу лета я столкнулся с жуткой вонищей в салоне. Я очень надеялся, что это воняет кондей. Но нет.

Это вонял ковёр. И всё, что под ним.

Я знал, что в полу есть замечательные отверстия, хотя скорее это дырки, практически на улицу. Но я думал это обойдет стороной. Но нет.

На самом деле тут проблема не столько японцев, сколько 3.14дорасов официалов и рас3.14йства владельцов.

Дело в том, что полость под этими металлическими заглушками должна закрываться снизу резиновыми заглушками. Но эти резинки на заводе не вставляют. Эти отверстия использовались для транспортировки авто. В комплекте с машиной шел пакетик с двумя заглушками, которые туда должны быть вставлены. Понимаете к чему я?

Эти уважаемые господа при продаже машины не вставили туда эти заглушки. Почему я так думаю? Потому что ещё при покупке авто я обратил внимание, что 2 запечатанные заглушки лежат в запаске. Но тогда я вообще не понимал что к чему, плюс отрыгнула коробка, в общем было не до этого. А теперь я понял. Вот они. Новенькие, с 2006 года катаются в багажнике:

Но даже если бы они были, ситуацию бы это не спасло, наверное. Ведь там должны быть ещё 2 круглых 90950-01959, но их не было. Даже в багажнике не было, я смотрел, честно.

Ну и по итогу что бы вы думали? Разумеется, за 14 лет 2 тоненькие квадратные железячки естественно сгнили. Справа ещё был хотя бы геометрически целый, а слева уже мыши сгрызли половину. Сами железки я не сфотал, если кому интересно — могу скинуть.

В общем после вскрытия пола я получил следующее:

Конструктивные и технологические элементы деталей на чертеже

При чтении и выполнении рабочих чертежей деталей людям часто приходится сталкиваться с необходимостью распознавания различных конструктивных элементов. Следует учесть, что в этой статье рассмотрены далеко не все конструктивные элементы, а только типовые, то есть многократно встречающиеся на деталях.

Деталью машиностроения согласно ГОСТ 2.101- 68 называется изделие изготовленное из однородного материала без применения сборочных операций. По своей конфигурации детали могут быть от самых простых, для понимания формы которых достаточно лишь одной текстовой записи в спецификации, до самых сложных, форма которых требует показа нескольких видов, разрезов, сечений или выносных элементов. Форма детали обусловлена прежде всего той функцией, которую деталь выполняет.

Следует различать понятия: элемент конструкции детали и конструктивный элемент детали. Например, на рисунке приведена деталь под названием звездочка. Она состоит из таких элементов конструкции детали, как: зубья звездочки, ступица с отверстием 35Н7 и M8-6H и конструктивного элемента в отверстии под названием шпоночный паз 10.

Под конструктивным элементом детали понимают местные изменения ее формы или поверхности для придания ей дополнительных свойств при изготовлении, сборке или эксплуатации. Размеры конструктивных элементов относительно формы и поверхности детали не велики и в целом не меняют их. Так цилиндрическая часть детали после нанесения на нее рифления все равно остается цилиндрической.

Технологические элементы обеспечивают удобство изготовления детали (опоры детали при обработке) и её сборки с другими деталями (фаски, проточки) или связаны с особенностями изготовления детали (литейные скругления и уклоны для литых деталей) и её элементов (сбеги и недорезы резьб, центровые отверстия и канавки для выхода шлифовального круга и т. д.).

Виды отверстий по форме:

по проходимости сквозь тело детали

Лыска – это плоский срез с поверхности детали цилиндрической, конической или сферической формы, расположенный параллельно оси. Односторонние лыски применяют для предохранения режущего инструмента от поломки при соприкосновении с криволинейной поверхностью детали, а также для ее плотного соединения с плоскостью другой детали

Буртик. На валах и осях часто применяют упорные буртики (уступы), в торцы которых упираются детали, насаживаемые на вал.

Фаской (указывается длинна с 4 и угол 45°) называется срезанная под углом кромка детали. Срез материала осуществляется плоскостью или конической поверхностью. Размеры катета фасок «с» выбираются по ГОСТ 10948-64 из следующего ряда: 0,1; (0,12); 0.16;(0.20); 0.25; (0.30); 0,40; (0,50); 0,60; (0,80); 1,0; 1,2; 1,6; (2,0); 2,5; (3,0); 4,0; (5,0); 6,0; (8,0); 10; 12; 16 и т.д. до 250 мм. Размеры без скобок предпочтительнее.Фаски облегчают соединение деталей центрируя их во время сборки.

Допускается надпись в технических требованиях чертежа: Острые кромки притупить фаской или радиусом 0,16 max мм.

Скругление – это плавный переход от одной поверхности детали к другой по указанному радиусу. При этом образуется переходная поверхность являющаяся частью цилиндра или тора касательного к сопрягаемым поверхностям. Поэтому центр радиуса скругления в конструктивных элементах, как правило, не указывают. Скругления предназначены для удаления острых кромок, облегчения сборки, придания эстетического вида.

Рифление (обработка поверхности для придания ей шероховатости нанесение узких острых бороздок рифлей) предотвращает проскальзывание пальцев руки при завинчивании детали. На чертеже указывают, согласно ГОСТ 21474—75, тип рифления (прямое или сетчатое) и его шаг, выбираемый из ряда: 0,5; 0,6; 0,8; 1,0; 1,2; 1,6; 2,0 (последний только для сетчатого). Угол рифления, отличный от 45°, указывается на изображении.

При обработке или контроле деталей типа тел вращения в центровые отверстия детали входят центры станка или приспособления, на которых установлена деталь. Если в изготовленной детали требуется наличие центровых отверстий, то их отмечают условным знаком ᐸ, с указанием на полке обозначения по ГОСТ 14034—74. Если центровые отверстия в готовом изделии недопустимы, то наносят знак ⵏᐸ. Пример условного обозначения центрового отверстия формы А диаметром d = 2 мм:

Отв. центр. А2 ГОСТ 14034– 74.

Ребро жёсткости – это элемент детали, который нужен для повышения механических характеристик, позволяют уменьшить сечения отдельных элементов детали, снизить напряжения в местах сопряжения стенок различного сечения, повысить устойчивость и прочность конструкций. Толщина ребер жесткости у их основания должна быть равной толщине основной стенки детали.

Клин — элемент в виде призмы, рабочие поверхности которого сходятся под острым углом. Наиболее распространены клиновые зажимные механизмы. Они позволяют закреплять деталь непосредственно или через прижимные планки и рычаги. Для обеспечения самоторможения угол клина не должен превышать 6 градусов.

Эксцентриковые зажимы являются разновидностью клина (криволинейные клинья) и выполняются в виде секторов, дисков, цилиндров, рабочая поверхность которых может быть очерчена по окружности, по логарифмической или архимедовой спирали. Эксцентриком принято называть только сам диск (вал) со смещённой осью вращения, а созданные на его основе механизмы и приспособления, как правило, носят самостоятельные названия. Наибольшее распространение получили круглые эксцентриковые зажимы

Канавка – это протяженное углубление на поверхности детали различной траектории и, как правило, простого поперечного сечения. Канавки предназначены для разделения поверхностей с разной характеристикой обработки, для выхода режущего инструмента при изготовлении детали или для обеспечения определенных условий при сборке и эксплуатации. Канавки используют для подвода, распределения и удержания смазки. Некоторые канавки предназначены для фиксации уплотнений различной формы. Траектория канавки может быть самой разной: по прямой, по кольцу, по винтовой линии и др.

Например в машиностроении используются канавочные (щелевые) уплотнения.

Щели концентрических проточек заполняют пластичной смазкой. Образуемый затвор препятствует вытеканию масла и ограничивает проникновение посторонних веществ извне.

Применять щелевые уплотнения рекомендуется для узлов, работающих в сравнительно чистой окружающей среде. Щелевые уплотнения не обеспечивают полной герметизации, их целесообразно применять в комбинации с уплотнениями другого типа.

Для лучшего удержания смазки канавки делают в крышке корпуса и на валу. Канавочные уплотнения применяют для подшипниковых узлов, работающих при скоростях до 5 м/сек и консистентной смазке. Температура разжижения смазки, заполняющей щели, должна быть выше рабочей температуры узла, чтобы не было вытекания масла из щели.

Канавки очень полезны в комбинации с, уплотнениями другого типа.

Кольцевая канавка выполненная на внешней цилиндрической или конической поверхности называется проточкой. На основных изображениях проточки, как правило, дают с упрощениями, а их действительные формы и размеры раскрывают выносными элементами.

Пазом называется канавка с прямолинейной траекторией. Пример условного обозначения Т-образного направляющего паза шириной а= 18 мм и полем допуска Н8: Паз Т-образный 18Н8 ГОСТ 1574—91. Формы поперечного сечения пазов могут быть довольно сложными. Пазы служат для подвижного соединения деталей друг с другом. Прорезью называется узкая канавка прорезающая насквозь стенку детали.

Шпоночное соединение (шпоночный паз 10 JS9) предназначено для закрепления и передачи крутящего момента от вала на колесо или же наоборот. Шпонка позволяет это осуществить, сохраняя при этом возможность разъемного соединения деталей. Обычно в соединение ставят по одной шпонке. При передаче большого крутящего момента могут быть поставлены две или три шпонки через 180 – 120°. Шпонки всех основных видов стандартизированы. Размеры шпонок выбираются в зависимости от диаметра вала по таблицам стандарта. Чертежи на шпонки не выполняют, а все необходимые данные указывают в спецификации в разделе «Стандартные изделия».

Шлицевые соединения (шлицевой паз) предназначаются, как правило, для передачи крутящего момента, например от вала на звездочку или наоборот. При этом возможно еще дополнительное перемещение звездочки вдоль оси. В зависимости от формы профиля различают соединения с прямобочными, эвольвентными и треугольными шлицами.Условное обозначение шлицевого соединения на учебном чертеже (рис. 8.10) должно быть следующим:

где n – элемент центрирования* ;

d – внутренний диаметр;

D – внешний диаметр; b – ширина зуба вала.

В конце обозначения указывается номер стандарта (например, d –

8×36×42×7 ГОСТ 1139–80).

Риска (штрих) линия в виде продольного узкого углубления с закругленным или плоским дном, наносимая на изделие при разметке его под обработку сверлением, строжкой, фрезеровкой или чертилкой слесарной для точной разметки, измерительные шкалы приборов и т.д. Номенклатура подобных деталей достаточно велика, поэтому конструкцию и оформление чертежа рассмотрим только на наиболее характерных их представителях.

Шлицем называется прорезь на головке винта, в которую вставляется конец отвертки при ввертывании и вывертывании винта. Шлицы выполняют также на шлицевых гайках, вращение которых производят соответствующими ключами.

Если у вас есть, что добавить по теме, не стесняйтесь. Как и всегда, если есть какие-то вопросы, мысли, дополнения и всё такое прочее, то добро пожаловать в комментарии к этой записи.

Если у вас есть необходимость в создании высококачественного чертежа ISO, DIN, ANSI, ЕСКД или трехмерной модели в Автокад, Компас 3D? Можно связаться и поддерживать со мной связь с помощью электронной почты указана в профиле или заполните форму и я свяжусь с вами. Мы детально обсудим ваш проект. Я разрабатываю индивидуальные решения в точном соответствии с вашими потребностями. Также дополнительно осуществляю подбор производителей, фабрик, поставщиков комплектующих в любой точке мира.

Большая Энциклопедия Нефти и Газа

Технологическое отверстие

Технологические отверстия могут назначаться для удобства крепления отливок при обработке их на станках и сборки приборов. [1]

Технологическое отверстие 6 герметизируют эластичной конической пробкой 9, в центральном отверстии которой герметично закреплен конец рукава 10 для подачи инертной среды, а через боковые отверстия пропущены гибкие трубки 11 длиной 10 м для заполнения оболочек воздухом. [3]

Технологическое отверстие и упоры 4 обеспечивают правильное положение заготовки в штампе. При ходе ползуна пресса вниз заготовка изгибается пуансоном / и принимает положение, показанное на фигуре. Шпилька-фиксатор 3 при обратном ходе ползуна выталкивает деталь из матрицы. Деталь со шпильки-фиксатора 3 снимается пинцетом. [6]

Технологические отверстия выполняют обычно парно и на возможно большем расстоянии друг от друга; последнее условие способствует лучшей фиксации деталей в штампах. [7]

Технологические отверстия создаются или в самой детали, или в специальных подставках, укрепляемых на столе станка. Отверстия в горизонтальном и наклонном положениях стола обрабатывают от оси технологического отверстия, совмещая ось шпинделя с осью стержня, установленного в технологическом отверстии. В каждом положении ось технологического отверстия принимается за новое начало координат, от которого выполняются заданные размеры. [8]

Технологические отверстия используют также при обработке деталей форм литья под давлением или литьевых пресс-форм с формированием детали в обеих частях формы ( в случае отсутствия взаимной фиксации, кроме колонок) для обеспечения совпадения формующих полостей. Для этой цели на координатно-расточном станке в обеих половинках растачивают направляющие и технологические отверстия, которые используют в качестве базы при обработке формующих полостей. В этом случае полуформы устанавливают технологическими отверстиями на пальцы, расположенные в отверстиях поворотного стола станка или шпинделе в зависимости от вида обработки. [9]

Технологические отверстия диаметром 5А3 получают сверлением или пробивкой. [11]

Технологические отверстия в корпусе также заглушены пробками. [13]

Технологические отверстия могут назначаться для удобства крепления отливок при обработке их на станках и сборки приборов. [15]

Большая Энциклопедия Нефти и Газа

Технологическое отверстие

В случае предварительного изготовления технологического отверстия производительность не изменяется с ростом глубины и остается постоянной по величине, соответствующей максимальной производительности, присущей данному режиму обработки. [46]

Кондуктор для сверления двух технологических отверстий и разметки шпоночной канавки в пальце крейцкопфа показан на фиг. Он представляет собой корпус 1, к которому двумя винтами 2 привинчена фигурная планка 3 для разметки шпоночной канавки. [47]

В некоторых случаях изготовление технологических отверстий является единственным средством, дающим возможность правильно установить изделие при обработке и затем проверить правильность размеров, которые при этом должны быть выдержаны. В случае обработки плоскостей или отверстий, расположенных под двумя или несколькими углами к базовой поверхности, определение расположения технологических отверстий представляет известную сложность и должно быть тщательно продумано с точки зрения удобства осуществления необходимых замеров. [48]

После выполнения сварочных работ все технологические отверстия заглушают металлическими пробками, которые обваривают после заполнения трубопровода нефтью. [53]

Воздух из полости матрицы удаляется через технологические отверстия в матрице. [59]

После освобождения трубопровода от жидкости через технологическое отверстие 6 в трубу, по обе стороны от него, вводят резиновые оболочки 4, которые заполняют воздухом до перекрытия проходного сечения трубопровода. [60]