что такое степень измельчения зерна

Основные положения об измельчении зерна

Измельчение зерна до определенной крупности на мукомольных заводах является решающей операцией в технологическом процессе производства муки.

От правильно построенного процесса измельчения зависят:

• рациональное использование зерна, т. е. максимальное извлечение муки определенного качества;

• хлебопекарные достоинства муки (крупность, зольность, цвет, биологическая целостность частиц эндосперма);

• производительность измельчающих машин;

• расход энергии на единицу вырабатываемой продукции;

• себестоимость продукции;

• уровень выходов муки;

• экономические показатели работы всего предприятия.

Процесс измельчения зерна и получаемых промежуточных продуктов осуществляется на вальцовых станках различной конструкции. На рисунке 82 показан вальцовый станок БВ, который можно использовать на мукомольных заводах как с механическим, так и с пневматическим внутризаводским транспортом. Вальцовый станок состоит из двух самостоятельно работающих половин, размещенных в одной станине 9. Рабочими узлами каждой половины станка являются: два чугунных мелющих вальца, вращающихся навстречу друг другу с разной скоростью; питающий механизм, состоящий из бункера, двух питающих валков и регулировочной заслонки; привально-отвальный автомат 7 для сближения и разведения рабочих вальцов; винтовой механизм 6 для настройки рабочего зазора и параллельности рабочих вальцов; механизм точной настройки 10; приводное устройство 8.

Дробилка зерна в приготовлении комбикорма

Процесс дробления зерна

Один из самых важных этапов в процессе приготовления высококачественного комбикорма это измельчение (дробление) исходных компонентов.

Дробление – это достаточно энергоемкая технологическая операция, которая выполняется в процессе подготовки исходных компонентов к смешиванию. Измельчению подлежат зерновые (кукуруза, пшеница, ячмень и др.), шроты (соевый, подсолнечниковый и др.), сырье минерального происхождения, другие компоненты.

При производстве премиксов измельчают наполняющую часть – как правило это отруби, соли микроэлементов. При производстве комбикормов для ценных пород рыбы нужно измельчать практически все компоненты комбикорма до высокого уровня дисперсности, особенно это относится к стартовым комбикормам.

Измельчать необходимо сырье, поступающее как в гранулированном виде, так и гранулы комбикорма при производстве крупки или крошки.

В ряде случаев на комбикормовых предприятиях производят пропаренные и плющеные хлопья. Для их изготовления применяют вальцовые плющилки для получения плющенного зерна.

Степень измельчения зерна дробилкой

Важными показателями качества измельчения компонентов комбикорма является степень измельчения. Контролируется степень измельчения по результатам изучения остатков на ситах специальных приборов-классификаторов. Диаметр отверстий в ситах таких приборов 5, 3 и 2 мм. Качество помола определяют по ГОСТ 13496.8-92.

Уровень измельчения зерна определяется исходя из рецепта комбикорма. Нужная степень измельчения достигается путем подбора решет для дробилки с соответствующим диаметром отверстий. Большинство производителей дробилок зерна предлагают сита с диаметром отверстий начиная с 2мм. Для дековых или дисковых дробилок степень помола регулируется расстоянием между дисками или регулировкой зазора между молотками и декой.

Этап смешивания измельченных компонентов

Благодаря смешиванию компонентов комбикорма достигается равномерное распределение частиц компонентов комбикорма в общем его объеме. Результатом смешивания является гомогенный однородный комбикорм. В технологических линиях комбикормовых предприятий применяется процесс механического смешивания. Исходя из агрегатного состояния смешиваемых веществ в производстве применяют различные виды смесителей. Смесители могут быть горизонтальными, вертикальными или диагональными. Существуют также смесители для приготовления жидкого корма – исходные компоненты комбикорма подаются в смеситель, к ним добавляется вода и в процессе перемешивания достигается однородная масса.

Эффективность смешивания комбикорма определяется степенью однородности получаемой комбикормовой смеси. В идеальной смеси содержание составляющих комепонентов в долях или процентах должно быть одинаковым в любой единице объема, начиная от объема всей смеси и заканчивая самым маленьким объемом, зависящим от размера частиц смешиваемых ингредиентов.

Практически невозможно получить абсолютно однородную смесь различных сыпучих компонентов, поскольку при любом процессе смешивания одновременно идет и процесс разделения смеси.

Качество смешивания комбикорма определяется многими факторами.

Движение частиц в смесителях и процесс смешивания зависит от таких факторов:

Процесс измельчения исходных компонентов комбикорма строят по двум возможным вариантам:

1. Последовательное измельчение исходных компонентов до направления их на взвешивание и подачу в смеситель; при наличии нескольких линий измельчения компоненты распределяют по линиям, а в каждой линии последовательный принцип сохраняют;

2. Измельчение смесей компонентов после их дозирования. Здесь возможно несколько решений.

Для дробления исходных компонентов в комбикормовых цехах и на предприятиях производящих премиксы применяются молотковые дробилки зерна, плющилки, дезинтеграторы (дисмембраторы), дисковые, ножевые, шрифтовые, зубчатые, а также валковые измельчители гранул, и др.

Наиболее распространены в промышленности по производству кормов молотковые дробилки. Благодаря простоте конструкции и легкости обслуживания таким дробилкам отдает преимущество большинство производителей комбикорма. Такие дробилки могут отличаться конструкцией.

Для производства комбикормов используют дробилки закрытого типа. В дробилках закрытого типа сита закрывают всю барабанную камеру. Продукт, который попадает в дробильную камеру, в процессе перемещения совершает многократные круговые движения, распределяясь по камере в виде рыхлой субстанции. В дробильной камере продукт измельчается благодаря многократному действию ударной силы молотков при столкновении с частицами продукта в движущемся слое измельчаемого материала.

Для дозирования компонентов комбикорма можно использовать как объемные, так и весовые дозаторы. Объемные дозаторы представлены барабанными, шнековыми, тарельчатыми, вибрационными, аэрационными, комбинированные и другие устройства, предназначенные для отмеривания объемов сыпучего материала. Объемное дозирование – процесс непрерывный.

Все компоненты дозируются одновременно. Объемные дозаторы обеспечивают в обычных условиях работы сравнительно низкую точность дозирования (+3 %) с большими отклонениями от среднего. Весовое дозирование является наиболее точным. С помощью весов определяется точный вес каждого компонента комбикорма. Готовый комбикорм получается более качественным, соотношение компонентов в комбикорме полностью соответствует рецептуре.

Выбор смесителя периодического действия сводится к определению емкости смесителя исходя из производительности технологической линии и операционного времени, а также от состава смеси для производства комбикормов.

На рынке представлено много различных видов смесителей комбикорма. Они различаются по конструкции, принципу смешивания и другим параметрам. В зависимости от вида смешиваемых кормов смесители могут быть предназначены для приготовления сухих сыпучих (комбикормов), рассыпных влажных и жидких (консистентных) кормов.

Виды смесителей комбикорма

Горизонтальный, диагональный и вертикальный смесители комбикорма:

|  |  |

Смесители отличаются и по частоте вращения мешалок – есть тихоходные и быстроходные.

Горизонтальные смесители применяют для смешивания всех видов сухих и влажных компонентов, за исключением жидких кормосмесей. В процессе работы компоненты комбикорма загружают в бункер смесителя, интенсивно перемешиваются вращающимся внутри корытообразного цилиндрического корпуса шнеком или валом с лопастями, которые расположены по винтовой линии. При этом слои корма, перемешиваясь один относительно другого с различными окружными скоростями, проталкиваются к разгрузочному окну.

Применение двухвальных шнековых смесителей, в которых оба рабочих органа одинаковы или различны как по конструкции, так и по режиму работы, дает положительный эффект. Чтобы повысить эффективность работы горизонтальных шнековых смесителей задают угол наклона лопаток или устанавливают по концам лопастей сплошную широкую ленту, которую чередуют с радиальными лопатками. Лопасти устанавливают так, чтобы две из них находились под углом 50° к оси вала (для продвижения продукта в направлении выгрузного окна), а третью размещают под углом 20° к оси в противоположном направлении (для создания встречных потоков продукта).

Производительность смесителей можно значительно увеличить если над ними устанавливать буферную емкость. Особенно это актуально для горизонтальных и диагональных смесителей. Пока идет процесс смешивания комбикорма в смесителе – загружается буферная емкость.

Как только смеситель опустошается – внизу накопительной емкости открывается задвижка и все ее содержимое в считанные секунды попадает в смеситель, где снова начинается очередной цикл смешивания.

Классификация помолов

Процесс помола обычно изображают графически в виде технологической схемы, на которой условными обозначениями показывают машины, дают их техническую характеристику, а также направление движения продуктов.

Сочетание двух машин — измельчающей зерно (или его части) с просеивающей — принято называть системой.

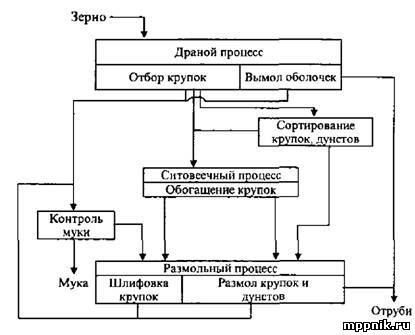

Основные принципы построения схем помолов — это непрерывность, прямоточность, последовательность и параллельность ведения технологических операций (рис. 1).

Применение конкретных способов и приемов диктуется, прежде всего, заданным ассортиментом муки, качеством зерна и наличием оборудования.

Каждый тип помола характеризуется ассортиментом и количеством получаемой муки — выходом.

Выходом муки называют отношение массы полученной муки к массе зерна, поступившего в зерноочистительное отделение, выраженное в процентах.

Оптимальный выход продукции высокого качества достигается в результате применения передовой техники и совершенной технологии.

В зависимости от наличия в общем технологическом процессе отдельных этапов, построенных на определенных способах и приемах, а также повторяющихся операций при производстве заданного ассортимента продукции, помолы классифицируются на разовые (однократные) и повторительные (многократные), которые в свою очередь, делятся на простые и сложные.

Рис. 1. Основные принципы построения схем помолов

Классификацию применяемых в настоящее время помолов можно предложить в следующем виде (рис. 2). В ее основу положены кратность измельчения зерна, число отдельных самостоятельных этапов в технологической схеме и степень сложности организации ситовеечного процесса, занимающего особое место в технологии производства муки [25].

Помолы, основанные на получении крупок, их предварительной обработке на системах обогащения, шлифовке и развитом размольном процессах, называют сортовыми помолами (в литературе встречаются также названия «крупочные» или «крупчатные»).

Рис. 2. Классификация помолов

При производстве сортовой муки тонкому измельчению подвергают только крахмалистую часть эндосперма, а оболочки и алейроновый слой зерна направляют в отруби, в виде крупных частиц. Зародыш может быть выделен как самостоятельный продукт или также идет в отруби. Такая задача избирательного измельчения различных анатомических частей зерна вынуждает существенно усложнять технологию производства муки: необходимо вводить дополнительные этапы процесса, в которых происходит разделение продуктов измельчения на фракции по добротности на основе различия физико-химических и структурно-механических свойств эндосперма, оболочек и зародыша.

Сортовые помолы пшеницы предусматривают следующие процессы:

драной — получение крупок и дунстов (крупообразующий);

обогащение крупок и дунстов на ситовеечных машинах;

размольный — измельчение крупок и дунстов;

формирование сортов муки и ее контроль.

Сортовые помолы в зависимости от степени сортирования и обогащения можно осуществить, пользуясь более или менее сложными схемами технологического процесса. В зависимости от группировки потоков муки, сортовые помолы делятся на односортные и многосортные, а также на упрощенные и развитые.

При упрощенных помола — на мини-мельницах, промежуточные продукты разделяют по качеству на меньшее количество отдельных потоков. Обрабатывают их только в просеивающих машинах, иногда применяют ситовеечную машину. Муку отсеивают на сравнительно густых ситах.

Назначение размольного процесса — получить из промежуточных продуктов максимальное количество муки и на последних системах — вымол конечных продуктов.

При развитых помолах промежуточные продукты сортируют и просеивают особенно тщательно, применяют для их обогащения большое количество ситовеечных машин.

При переработке пшеницы сложность технологического процесса определяется типом помола, который связан с установленным ассортиментом муки. При выработке муки второго сорта процесс помола можно упростить, ситовеечный процесс резко сократить, подвергнув обогащению только часть крупок, необходимость в шлифовочном процессе отсутствует. Этот помол является основным представителем второй подгруппы сложных повторительных помолов.

Многосортные помолы пшеницы или же односортный помол ее в муку первого сорта вынуждают усложнять технологический процесс, чтобы была обеспечена возможность более полного выделения крахмалистого эндосперма и превращения его в муку с возможно меньшим содержанием оболочечных частиц зерна. В этом случае получают полное развитие как технологическая схема в целом, так и отдельные ее этапы, в том числе ситовеечный и шлифовочный процессы. Эти помолы составляют третью подгруппу. Шлифовочный процесс в схеме помола тесно взаимосвязан с ситовеечным, как единый процесс обогащения крупок.

Таким образом схема классификации помолов учитывает конкретные особенности их организации с учетом ассортимента вырабатываемой муки.

На рис. 3 приводится технологическая схема одного из наиболее простых способов выработки муки, получаемой в результате однократного пропуск* зерна через жернов или молотковую мельницу. Такая мука представляет собой смесь измельченных частиц эндосперма и оболочек.

Рис. 3. Схема помола зерна на жерновой мельнице

Мука разового помола имеет низкое качество, так как измельченные оболочки вместе с эндоспермом попадают в муку, что придает ей темный цвет, однако не уменьшает питательную ценность. Вследствие отсутствия при таком помоле этапа просеивания (сортирования по крупности) мука получается чрезвычайно неоднородной по размеру частиц особенно резко выделяются по крупности частицы оболочек, которые благодаря своей эластичности измельчаются в меньшей степени, чем эндосперм.

В тех случаях, когда требуется отсеять частицы оболочек, измельченное таким образом зерно пропускают через просеивающие машины (рассев, центрофугал, бурат), в которых из смеси измельченных эндосперма и оболочек выделяют частицы оболочек — отруби, которые направляют отдельным потоком, а мука становится более однородной и качество ее улучшается (рис. 4). В целом получаемая мука имеет низкие показатели качества, поэтому этот вид помола применяется только для нужд малого хозяйства и не следует рассчитывать на более качественное производство и реализацию такой муки.

Поскольку в данном случае муку вырабатывают в один прием (за один раз), такой помол называется разовым. При разовом помоле можно получить и некоторое количество светлой муки, для этого на первой раме, при жерновом помоле, на просеивающей машине типа центрифуга или бурат, ставят мучные сита 42/48ПА. 45/50ПА, 36/40ПА и муку этого потока выделяют отдельно.

Рис. 4. Технологическая схема простого помола зерна на жерновой мельнице:

Более совершенным типом помола, в смысле конечных результатов, является повторительный помол с применением вальцовых станков.

Рис. 5. Технологическая схема простого помола зерна в обойную муку на вальцовой мельнице:

На рис. 5 изображена технологическая схема переработки зерна в муку, отличающаяся от предыдущей постепенным измельчением зерна на нескольких последовательно расположенных системах. На каждой системе из продуктов измельчения отсеивают муку, а более крупные частицы поступают на следующую систему для измельчения и так продолжается до измельчения всех частиц зерна в муку требующейся крупности.

Все помолы зерна в муку принадлежат к классу повторительных, при которых операции измельчения повторяются.

Схемы простых повторительных помолов состоят из одного технологического этапа, в котором крупные частицы последовательно проходят операции измельчения на трех-четырех системах (рис. 6). Муку, полученную на всех системах, смешивают и объединяют в один сорт. Этим способом вырабатывают обойную муку из пшеницы и ржи. При помоле ржи иногда добавляют еще одну систему (рис. 7).

Рис. 6. Технологическая схема простого повторительного помола

Обойную муку извлекают из продуктов измельчения на всех системах проходом сит с отверстиями 0,63-0,8 мм или на капроновых ситах № 8-12. Сход с последней сортирующей системы не должен превышать 3% от массы поступающего на измельчение зерна. Если требуется дополнительное измельчение, этот сход можно возвратить на последнюю систему. Во всех случаях организации схемы обойного помола на каждой системе держат низкий режим измельчения, т.е. интенсивное измельчение зерна и полупродуктов.

Техническая характеристика систем измельчения при простом помоле дана в табл. 1, а примерные режимы измельчения — в табл. 2.

Рис. 7. Схема помола ржи в обойную муку

Таблица 1 Техническая характеристика систем измельчения при простом помоле ржи

Таблица 2 Примерные режимы измельчения при простом помоле ржи

Техническая характеристика системы подобрана с таким расчетом, чтобы обеспечить интенсивное измельчение продуктов в муку. Нарезают крупные рифли под большим уклоном, с малым углом острия и устанавливают вальцы в положение острие по острию. Окружную скорость можно увеличить до 8 м/с, при отношении скоростей 2,5. Для увеличения зоны измельчения рекомендуется применять вальцы диаметром 300 мм.

При указанных в табл. 2 режимах измельчения достигается извлечение муки в размере 96% за три прохода.

При контрольном просеивании муки на рассеве устанавливают те же металлотканые сита крупных номеров, сход с рассева возвращают на измельчение на III или IV систему, при наличии последней в схеме.

Многократные помолы могут быть осуществлены различными способами — простыми, в результате которых получается мука с большим содержанием частиц оболочек, и сложными, при которых вырабатывается мука более тонкая, с меньшим содержанием частиц оболочек зерна, т.е. лучшего качества [14].

Задачу получения высококачественной муки решают путем применения усложненных повторяющихся операций (рис. 8).

Как показано на рис. 9, наряду с постепенным измельчением зерна и отсеиванием на каждой системе муки, на нескольких первых системах выделяют крупки и дунсты, которые в зависимости от размеров и качества, т.е. от наличия на них частиц оболочек (отрубянистости), группируют в отдельные потоки. Эти потоки представляют собой так называемые промежуточные потоки, после размола которых получается мука различного качества. Ее можно объединить в один сорт или разделить на несколько сортов определенного качества. Кроме муки, в конечном результате получаются частицы оболочек зерна — отруби. Этим способом вырабатывают муку ржаную обдирную и сеяную.

Рис. 8. Структурная схема сложного повторительного помола пшеницы с развитым процессом обогащения крупок

Рис. 9. Принципиальная технологическая схема односортного помола пшеницы или ржи на мельнице малой производительности

Мука обдирная должна отвечать по крупности следующим требованиям: остаток на сите № 045 не более 2%, проход сита № 38 не менее 60%. Отбор муки на рассевах ведут на достаточно редких ситах — № 23-29 и лишь на IV драной и последующих системах применяют № 35. Контрольное просеивание муки осуществляют на ситах № 23-29. Зольность обдирной муки ограничивается величиной 1,45%, при выходе ее в размере 87%. Сита сгущают на последних системах, на которых измельчается продукт с высоким содержанием оболочек. На этих же системах вальцы устанавливают в положение «спинка по спинке». На вальцах драных систем нарезают от 5 до 9 рифлей на 1 см по ходу процесса. На размольных системах применяют 9-10 рифлей. Такая схема пригодна для мельниц производительностью 20-25 т зерна в сутки.

При отборе с рассева муки двух сортов (сеяной и обдирной) вначале устанавливают сита для получения первого, а затем второго по качеству сорта муки (рис. 10). Например, для сеяной муки сито № 43 и обдирной № 26. На контрольных рассевах принимают сига на 1-2 номера реже чем по системам.

Рис. 10. Схема отбора ржаной муки: обдирной и сеяной

Сеяная мука должна быть менее зольной (не выше 0,75%) и более дисперсной (проход шелкового сита № 38 не менее 90%).

Количество отбираемых оболочек в виде отрубей значительно выше и составляет при выработке сеяной и обдирной муки около 37%. Таким образом, при получении сеяной и обдирной муки степень избирательного измельчения проявляется в большей степени, чем при выработке обдирной муки с выходом 87%.

По способу измельчения зерна описываемый помол следует отнести к повторительным, а по типу — к сортовым, так как в результате его получают сортовую муку.

При переработке ржи процесс обогащения и шлифовки отсутствует, так как анатомические особенности зерна не позволяют получать чистый эндосперм в виде крупки. Поэтому помолы ржи в сортовую муку (обдирную и сеяную) формируют первую подгруппу сложных повторительных помолов.

На мельнице АВМ-ЗМ драной процесс состоит из четырех систем. С первых двух драных систем нижним сходом секций рассева отбирают крупки, которые измельчают в муку на первых двух размольных системах; при этом сход с рассева второй размольной системы вновь возвращается в драной процесс. При наличии еще одного вальцового станка можно добавить еще одну размольную систему.

По этой схеме можно вести односортный помол пшеницы в муку 1 сорта с выходом около 72% или же в муку 2 сорта с выходом 80%. Данная схема позволяет проводить также двухсорт- ный помол с выходом муки 1 сорта в количестве 25-34% и 2 сорта — 40-43%.

Рекомендуемые режимы измельчения на первых двух драных системах даны в табл. 4.

Нумерация сит в рассевах зависит от избранного варианта помола. Это же относится и к технической характеристике вальцов (табл. 3)

Таблица 3 Техническая характеристика систем измельчения

Таблица 4 Рекомендуемые режимы измельчения на первых двух драных системах

Благодаря приведенной выше принципиальной схеме мы в плотную приблизились к объяснению технологии производства сортовой муки на мини-мельнице с шестью и более парами вальцов. На рис. 11, 12 показан более сложный способ производства муки, применяемый в тех случаях, когда добиваются выхода сортовой муки с лучшими показателями ее качества.

Здесь выделен драной процесс, в котором стремятся к получению максимального количества освобожденных от оболочек крупок и минимального количества муки.

Драной процесс разделен на две стадии. В первой стадии отбирают промежуточные продукты — крупки и дунсты. Для улучшения качества крупок их направляют в ситовеечные машины, где, освобождаясь от частиц оболочек, они становятся чище, или, как говорят, «богаче», добротнее. Оставшиеся после выделения крупок продукты пропускают через системы, которые называются вы мольными. Это вторая стадия драного процесса, во время которой отбирают от оболочек оставшийся эндосперм (на рисунках эта стадия не показана).

Часть наиболее ценных крупок, на поверхности которых сохранились надорванные оболочки, пропускают через вальцовые станки.

В процесс обогащения входят шлифовочные системы, назначение которых частично измельчать крупную крупку для получения более однородной по крупности смеси, а также разрушить крупинки, состоящие из эндосперма, сросшегося с оболочкой.

Рис. 11. Технологическая схема двухсортного помола пшеницы на трехсганковой мельнице

Под слабым нажимом валков крупки раскалываются, при этом получаются более мелкие, но чистые крупки и частицы с оболочками. Такая обработка крупок называется шлифовкой крупок.

Крупки, подвергнутые обогащению и шлифовке, поступают на размольные системы, на которых за один или несколько пропусков превращаются в высококачественную муку.

Рис. 12. Технологическая схема двухсортного помола пшеницы на четырехстанковой мельнице

Остальные промежуточные продукты в виде крупок и дунстов 2-го качества направляют на другие размольные системы.

Полученную с различных драных, шлифовочных и размольных систем муку, в зависимости от ее качества, объединяют в сорта, а затем после контроля муки в рассевах они поступают в бункера соответствующего сорта, далее в мешки.