что такое станина токарного станка

Устройство токарного станка по металлу – конструкция, схема, основные узлы

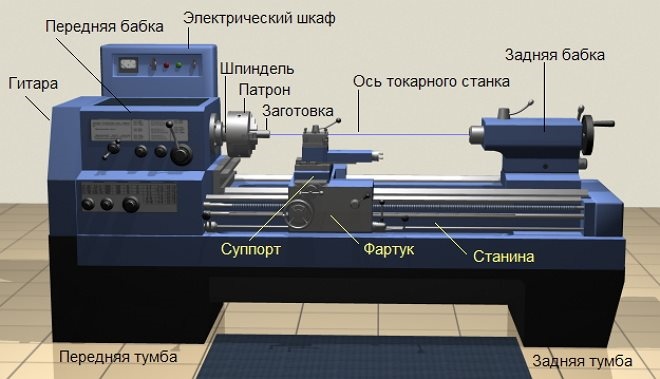

По сути, устройство токарного станка, вне зависимости от его модели и уровня функциональности, включает в себя типовые конструктивные элементы, которые и определяют технические возможности такого оборудования. Конструкция любого станка, относящегося к категории оборудования токарной группы, состоит из таких основных элементов, как передняя и задняя бабка, суппорт, фартук устройства, коробка для изменения скоростей, коробка подач, шпиндель оборудования и приводной электродвигатель.

Основные части токарного станка по металлу

Как устроены станина и передняя бабка станка

Станина является несущим элементом, на котором устанавливаются и фиксируются все остальные конструктивные элементы агрегата. Конструктивно станина представляет собой две стенки, соединенные между собой поперечными элементами, придающими ей требуемый уровень жесткости. Отдельные части станка должны перемещаться по станине, для этого на ней предусмотрены специальные направляющие, три из которых имеют призматическое сечение, а одна – плоское. Задняя бабка станка располагается с правой части станины, по которой перемещается благодаря внутренним направляющим.

Литая станина токарного станка усилена ребрами жесткости и имеет отшлифованные и закаленные направляющие

Передняя бабка одновременно выполняет две функции: придает заготовке вращение и поддерживает ее в процессе обработки. На лицевой части данной детали токарного станка (она также носит название «шпиндельная бабка») располагаются рукоятки управления коробкой скоростей. При помощи таких рукояток шпинделю станка придается требуемая частота вращения.

Для того чтобы упростить управление коробкой скоростей, рядом с рукояткой переключения располагается табличка со схемой, на которой указано, как необходимо расположить рукоятку, чтобы шпиндель вращался с требуемой частотой.

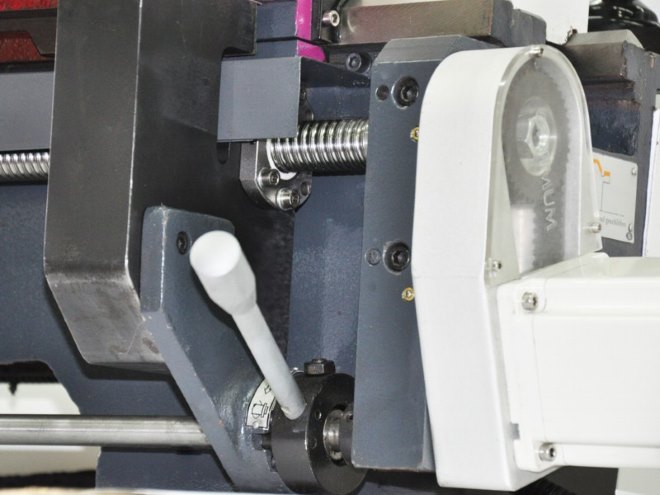

Рычаг выбора скоростей станка BF20 Yario

Направляющие станины, по которым перемещается каретка станка (нижняя часть суппорта), имеют призматическое сечение. К ним предъявляются высокие требования по параллельности и прямолинейности. Если пренебречь этими требованиями, то обеспечить высокое качество обработки будет невозможно.

Назначение задней бабки токарного оборудования

Задняя бабка токарного станка, конструкция которой может предусматривать несколько вариантов исполнения, необходима не только для фиксации деталей, имеющих значительную длину, но и для крепления различных инструментов: сверл, метчиков, разверток и др. Дополнительный центр станка, который устанавливается на задней бабке, может быть вращающимся или неподвижным.

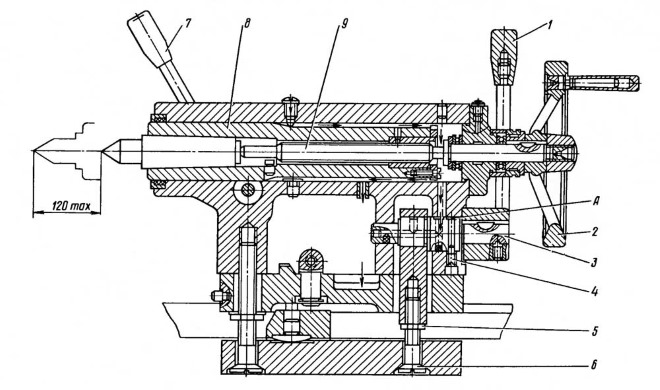

Устройство задней бабки: 1, 7 – рукоятки; 2 – маховичок; 3 – эксцентрик; 4, 6, 9 – винты; 5 – тяга; 8 – пиноль; А – цековка

Схема с вращающимся задним центром используется в том случае, если на оборудовании выполняется скоростная обработка деталей, а также при снятии стружки, имеющей значительное сечение. При реализации этой схемы задняя бабка выполняется с такой конструкцией: в отверстие пиноли устанавливаются два подшипника – передний упорный (с коническими роликами) и задний радиальный, – а также втулка, внутренняя часть которой расточена под конус.

Осевые нагрузки, возникающие при обработке детали, воспринимаются упорным шарикоподшипником. Установка и фиксация заднего центра оборудования обеспечиваются за счет конусного отверстия втулки. Если необходимо установить в такой центр сверло или другой осевой инструмент, втулка может быть жестко зафиксирована при помощи стопора, что предотвратит ее вращение вместе с инструментом.

Вращающийся центр КМ-2 настольного токарного станка Turner-250

Задняя бабка, центр которой не вращается, закрепляется на плите, перемещающейся по направляющим станка. Пиноль, устанавливаемая в такую бабку, передвигается по отверстию в ней при помощи специальной гайки. В передней части самой пиноли, в которую устанавливают центр станка или хвостовик осевого инструмента, выполняют коническое отверстие. Перемещение гайки и, соответственно, пиноли обеспечивается за счет вращения специального маховика, соединенного с винтом. Что важно, пиноль может перемещаться и в поперечном направлении, без такого перемещения невозможно выполнять обработку деталей с пологим конусом.

Шпиндель как элемент токарного станка

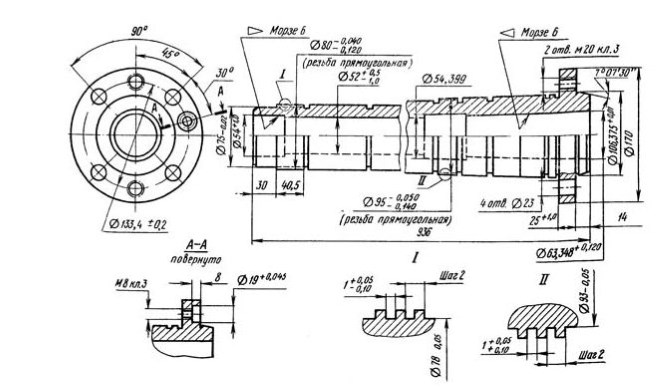

Наиболее важным конструктивным узлом токарного станка является его шпиндель, представляющий собой пустотелый вал из металла, внутреннее отверстие которого имеет коническую форму. Что примечательно, за корректное функционирование данного узла отвечают сразу несколько конструктивных элементов станка. Именно во внутреннем коническом отверстии шпинделя фиксируются различные инструменты, оправки и другие приспособления.

Чертеж шпинделя токарно-винторезного станка 16К20

Именно от качества изготовления и сборки всех элементов шпиндельного узла в большой степени зависят результаты обработки на станке деталей из металла и других материалов. В элементах данного узла, в котором может фиксироваться как обрабатываемая деталь, так и инструмент, не должно быть даже малейшего люфта, вызывающего вибрацию в процессе вращательного движения. За этим необходимо тщательно следить как в процессе эксплуатации агрегата, так и при его приобретении.

В шпиндельных узлах, что можно сразу определить по их чертежу, могут устанавливаться подшипники скольжения или качения – с роликовыми или шариковыми элементами. Конечно, большую жесткость и точность обеспечивают подшипники качения, именно они устанавливаются на устройствах, выполняющих обработку заготовок на больших скоростях и со значительными нагрузками.

Строение суппорта

Суппорт токарного станка – это узел, благодаря которому обеспечивается фиксация режущего инструмента, а также его перемещение в наклонном, продольном и поперечном направлениях. Именно на суппорте располагается резцедержатель, перемещающийся вместе с ним за счет ручного или механического привода.

Суппорт с кареткой станка Optimum D140x250

Движение данного узла обеспечивается его строением, характерным для всех токарных станков.

Резцедержатель быстросменный MULTIFIX картриджного типа

Резцедержатель, который также называют резцовой головкой, устанавливается в верхней части суппорта. Последнюю при помощи специальных гаек можно фиксировать под различным углом. В зависимости от необходимости на токарных станках могут устанавливаться одно- или многоместные резцедержатели. Корпус типовой резцовой головки имеет цилиндрическую форму, а инструмент вставляется в специальную боковую прорезь в нем и фиксируется болтами. На нижней части резцовой головки имеется выступ, который вставляется в соответствующий паз на суппорте. Это наиболее типовая схема крепления резцедержателя, используемая преимущественно на станках, предназначенных для выполнения несложных токарных работ.

Электрическая часть токарного станка

Все современные токарные и токарно-винторезные станки по металлу, отличающиеся достаточно высокой сложностью своей конструкции, приводятся в действие при помощи привода, в качестве которого используются электродвигатели различной мощности. Электрические двигатели, устанавливаемые на такие агрегаты, могут быть асинхронными или работающими от постоянного тока. В зависимости от модели двигатель может выдавать одну или несколько скоростей вращения.

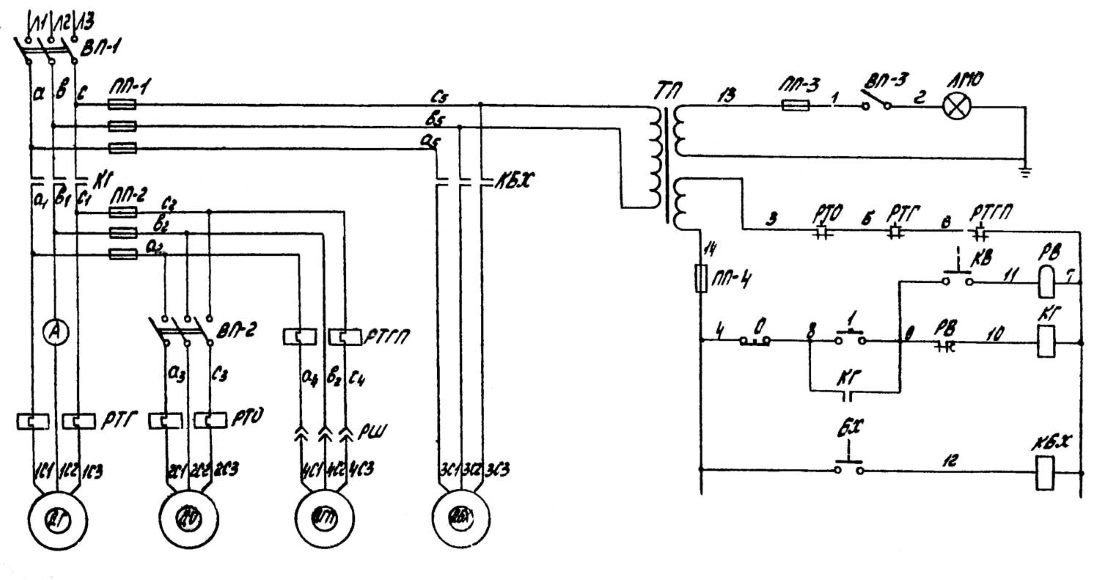

Электрическая схема токарного станка 1К62 (нажмите для увеличения)

На большинстве моделей современных токарных станков по металлу устанавливаются двигатели с короткозамкнутым ротором. Для передачи крутящего момента от двигателя элементам коробки передач станка может использоваться ременная передача или прямое соединение с его валом.

На современном рынке также представлены модели токарных станков, на которых скорость вращения шпинделя регулируется по бесступенчатой схеме, для чего используются электродвигатели с независимым возбуждением. Регулировка скорости вращения вала такого двигателя может осуществляться в интервале 10 к 1. Однако из-за больших габаритов и не слишком экономичного потребления электроэнергии применяются такие электродвигатели крайне редко.

Двухскоростной двигатель со шкивом под плоский ремень передачи

Как уже говорилось выше, в качестве привода токарных станков могут использоваться и электродвигатели, работающие на постоянном токе. Именно такие электродвигатели, отличающиеся большими габаритами, обеспечивают бесступенчатое изменение скорости вращения их выходного вала.

Электродвигатель является основной частью электрической системы любого токарного станка, но она также включает в себя массу дополнительных элементов. Все они, функционируя в комплексе, обеспечивают удобство управления станком, а также эффективность и качество технологических операций, которые на нем выполняются.

Что такое станина токарного станка

Токарные станки были известны еще в глубокой древности. Станки того времени, как это видно из рис. 20, были весьма примитивны. Суппорт еще не был известен, поэтому резец приходилось удерживать во время работы руками, а вращение обрабатываемой детали также сообщалось вручную при помощи веревки. Ясно, что работа на таком станке требовала большой затраты физической силы и не могла быть производительной.

В 1712 г. впервые в мире русским механиком Андреем Константиновичем Нартовым был создан токарный станок с суппортом, приводившимся в движение механически.

Изобретение А. К. Нартовым суппорта освободило руки токаря от необходимости держать резец во время обтачивания детали и ознаменовало собой начало новой эпохи в развитии не только токарных, но и других металлорежущих станков.

А. Нартов изготовил свой токарный станок с суппортом на 70 лет раньше англичанина Модсли, которому на Западе неверно приписывается изобретение суппорта, и на 70 лет опередил Западную Европу и Америку.

После Нартова особенно широко изготовление токарных станков было развито на Тульском и других оружейных заводах. Один из таких станков изображен на рис. 21. Суппорты 2 этих станков перемещались механически с помощью зубчатых колес 1 и винта 3 с гайкой.

Токарный станок, изображенный на рис. 22, изготовленный в середине прошлого столетия, по своей конструкции ближе подходит к современным станкам. Он имеет переднюю бабку со ступенчатым шкивом 1, позволяющим изменять числа оборотов обрабатываемых деталей. Перемещение суппорта 2 осуществляется при помощи ходового винта 3, гайки, установленной в фартуке, и сменных зубчатых колес 4.

Позднее на токарных станках со ступенчатошкивным приводом для изменения скорости перемещения суппорта стали применять коробки подач; помимо ходового винта, стали применять и ходовой вал. В начале XX в. с изобретением быстрорежущей стали появляются быстроходные мощные токарные станки, в которых изменение числа оборотов шпинделя осуществляется при помощи зубчатых передач, заключенных в коробке скоростей.

Таким образом, современные токарные станки имеют коробки скоростей для перемены числа оборотов обрабатываемой детали и коробку подач для изменения величины подачи.

На рис. 23 приведены названия основных узлов и деталей токарно-винторезного станка.

Станина является опорой для передней и задней бабок, а также служит для перемещения по ней суппорта и задней бабки.

Передняя бабка служит для поддержания обрабатываемой детали и передачи ей вращения.

Задняя бабка служит для поддержания другого конца обрабатываемой детали; используется также для установки сверла, развертки, метчика и других инструментов.

Суппорт предназначен для перемещения резца, закрепленного в резцедержателе, в продольном, поперечном и наклонном к оси станка направлениях.

Коробка подач предназначена для передачи вращения ходовому винту или ходовому валу, а также для изменения числа их оборотов. Ходовой винт используется для передачи движения от коробки подач к каретке суппорта только при нарезании резьбы, а ходовой вал — при выполнении всех основных токарных работ.

Фартук служит для преобразования вращательного движения ходового вала в продольное или поперечное движение суппорта.

2. Станина

Все узлы токарного станка монтируются на станине, стоящей на двух тумбах (ножках).

Станина (рис. 24) состоит из двух продольных стенок 2 и 8, соединенных для большей жесткости поперечными ребрами 1, и имеет четыре направляющие, три из которых призматические 3

и одна плоская 4. На левом конце станины 5 крепят переднюю бабку,-а на другом, на внутренней паре направляющих, устанавливают заднюю бабку. Заднюю бабку можно перемещать по направляющим вдоль станины и закреплять в требуемом положении. По двум крайним призматическим направляющим станины перемещается нижняя плита суппорта, называемая кареткой. Направляющие станины должны быть точно обработаны по рабочим плоскостям. Кроме того, направляющиe быть строго прямолинейными и взаимно параллельными, так как от этого зависит точность обработки деталей.

3. Передняя бабка

Передней бабкой называется часть токарного станка, служащая для поддержания обрабатываемой детали и приведения ее во вращение. В корпусе передней бабки в подшипниках скольжения или качения вращается шпиндель, который передает вращение обрабатываемой детали при помощи кулачкового или поводкового патрона, навертываемого на правый конец шпинделя с резьбой.

На наружной стенке корпуса передней бабки расположены рукоятки коробки скоростей (см. рис. 23), служащие для переключения числа оборотов шпинделя. Как надо повернуть эти рукоятки, чтобы получить нужное число оборотов шпинделя в минуту, указано на металлической табличке, прикрепленной на наружной стенке передней бабки.

Для предохранения зубчатых колес коробки скоростей от преждевременного износа переключение рукояток нужно производить только после выключения шпинделя, когда его скорость незначительна.

4. Шпиндель

Шпиндель вращается в подшипниках передней бабки и передает вращение обрабатываемой детали. В токарных станках шпиндели обычно вращаются в подшипниках скольжения, но шпиндели скоростных станков вращаются в подшипниках качения (шариковых и роликовых), обладающих более высокой жесткостью по сравнению с подшипниками скольжения.

Одно из главных условий точной обработки деталей на токарных станках — это правильное вращение шпинделя. Необходимо, чтобы шпиндель под действием нагрузки не имел в подшипниках никакого люфта — ни в осевом, ни в радиальном направлениях — и вместе с тем равномерно, легко вращался. Наличие слабины между шпинделем и подшипниками вызывает биение шпинделя, а это в свою очередь приводит к неточности обработки, дрожанию резца и обрабатываемой детали. Устойчивость шпинделя обеспечивается применением нового типа массивных регулируемых подшипников качения.

При регулировании подшипника ослабляют стопорный винт 11 и повертывают гайку 12, благодаря чему кольцо 10 перемещается вдоль оси. При этом в силу конусности шейки 8 зазор между нею и коническим кольцом изменяется. При повертывании гайки 12 вправо происходит затягивание подшипника, а при повертывании влево — его ослабление. Перемещение кольца 10 производят настолько, чтобы шпиндель с патроном можно было провернуть вручную. После регулирования затягивают стопорный винт 11, предохраняющий гайку 12 от отвертывания.

Задняя шейка шпинделя обычно вращается в коническом роликовом подшипнике 14 (рис. 25, б). Осевое усилие, действующее на шпиндель справа налево, воспринимается упорным шариковым подшипником 13, расположенным у задней опоры шпинделя. Если же осевое усилие направлено слева направо, стремясь как бы вытянуть шпиндель из коробки скоростей, то оно воспринимается коническим роликовым подшипником 14. Этот подшипник служит также опорой в поперечном направлении для заднего конца шпинделя. Регулируется он с помощью гайки 15 таким же образом, как и передний подшипник.

5. Задняя бабка

Задняя бабка служит для поддержания правого конца длинных деталей при обработке их в центрах. В ряде случаев она используется также для установки в ней сверл, разверток, метчиков и других инструментов.

Для обтачивания в центрах деталей разной длины плиту 9 перемещают вместе с корпусом задней бабки вдоль станины и закрепляют в нужном положении. Закрепление бабки на станине производится зажимными болтами или с помощью эксцентрикового зажима и скобы 11. Рукояткой 2 поворачивают эксцентриковый валик и отпускают или затягивают скобу 11. Отпустив скобу, передвигают заднюю бабку и, установив ее в нужном положении, снова затягивают скобу.

Чтобы удалить задний центр из конического гнезда пиноли, поворачивают маховичок 8 таким образом, чтобы втянуть пиноль в корпус задней бабки до отказа. В крайнем положении конец винта 5 выталкивает центр 3.

В передней части пиноли 5 расточено отверстие, в котором запрессовывают подшипник 3 с коническими роликами, передний упорный шариковый подшипник 4 и задний шариковый подшипник 6 для втулки 2. Эта втулка имеет коническое отверстие, в которое вставляют центр 1. Осевая сила воспринимается упорным шарикоподшипником 6. Если при помощи стопора соединить втулку 2 с пинолью 5, втулка вращаться не будет. В этом случае в заднюю бабку можно установить сверло или другой центровой инструмент (зенкер, развертку).

6. Механизм подач

Механизм для передачи движения от шпинделя к суппорту (рис. 27) состоит: из трензеля I, предназначенного для изменения направления подачи; гитары II со сменными зубчатыми колесами, которая дает возможность совместно с коробкой подач получать различные подачи (крупные и мелкие); коробки подач III; ходового винта 1; ходового вала 2; фартука IV, в котором расположены механизмы, превращающие вращательное движение ходового вала и ходового винта в поступательное движение резца.

Не во всех станках имеются все перечисленные механизмы. Например, в станках, предназначенных исключительно для нарезания точных резьб, отсутствует коробка подач, подачи здесь изменяют сменой зубчатых колес на гитаре. С другой стороны, на некоторых станках узел подач имеет два реверсирующих механизма: один служит только для изменения направления вращения ходового винта (что требуется, например, для перехода от нарезания правых резьб к нарезанию левых резьб), а другой изменяет направление вращения ходового вала, изменяя таким образом направления продольной или поперечной подачи.

В современных токарных станках применяются механизмы для направления движения, более удобные в отношении управления, чем описанный трензель. Схема современного реверсирующего Механизма, составленного из цилиндрических зубчатых колес, показана на рис. 29, а. На ведущем валу I закреплены на шпонках колеса z1 и z3. На ведомом валу II на шлицах скользит блок из двух колес z2 и z4, который может быть сцеплен либо с паразитным колесом z, либо с колесом z3 (показано пунктиром). Таким образом, ведомый вал II получает вращение либо в одном, либо в другом направлении.

На рис. 29, б. показана другая конструкция реверсирующего механизма из цилиндрических колес. На ведущем валу I свободно сидит блок из двух колес 1 и 3 для сообщения прямого хода ведомому валу II и колесо 5— для обратного хода. Колеса 1, 3 и 5 могут быть жестко связаны с валом I при помощи пластинчатой фрикционной муфты М.

На ведомом валу II находится передвижной блок, состоящий из колес 2 и 4 — слева, и колесо 6, жестко закрепленное на шпонке, справа.

При включении фрикционной муфты М влево вал II получает два различных числа оборотов, осуществляя прямой ход; при включении муфты М вправо вал II получает обратное вращение через зубчатое колесо 5 — паразитное колесо 7 — колесо 6.

Существует много различных систем коробок подач. Весьма распространенным типом является коробка подач, в которой применяется механизм накидного зубчатого колеса (рис. 30).

Первый валик 7 коробки подач получает вращение от сменных колес гитары. Этот валик имеет длинную шпоночную канавку 6, в которой скользит шпонка зубчатого колеса 3, расположенного в рычаге 2. Рычаг 2 несет ось 5, на которой свободно вращается накидное колесо 4, постоянно сцепленное с колесом 3. Посредством рычага 2 колесо 3 вместе с колесом 4 можно перемещать вдоль валика 7; поворачивая рычаг 2, можно сцепить накидное колесо 4 с любым из десяти колес зубчатого конуса 8, закрепленных на валике 9.

Рычаг 2 может иметь десять положений по числу колес зубчатого конуса 8. В каждом из этих положений рычаг удерживается штифтом 1, входящим в одно из отверстий передней стенки 15 коробки подач.

При перестановке рычага 2 благодаря сцеплению колеса 4 с различными колесами зубчатого конуса 8 изменяется скорость вращения валика 9. На правом конце этого валика, на скользящей шпонке, расположено колесо 10, имеющее на правом торце ряд выступов. В левом положении колесо 10 сцеплено с колесом 14, закрепленным на ходовом валу 13. Если колесо 10 сместить вправо, вдоль валика 9, то оно выйдет из зацепления с колесом 14 и торцовыми выступами сцепится с кулачковой муфтой 11, жестко сидящей на ходовом винте 12. При этом вал 9 будет непосредственно соединен с ходовым винтом 12. При включении ходового винта ходовой вал 13 остается неподвижным; наоборот, при включении ходового вала остается неподвижным ходовой винт.

На стенке коробки подач обычно имеется табличка, указывающая, какие именно подачи или какие шаги резьб получаются при каждом из десяти положений рычага 2 при определенном подборе «венных колес гитары.

7. Суппорт

Суппорт токарного станка (рис. 31) предназначен для перемещения резцедержателя с резцом в продольном, поперечном и наклонном к оси станка направлениях. Резцу можно сообщить движение вдоль и поперек станины как механически, так и вручную.

Нижняя плита 1 суппорта, называемая кареткой или продольными салазками, перемещается по направляющим станины механически или вручную, и резец движется в продольном направлении. На верхней поверхности каретки 1 имеются поперечные направляющие 12 в форме ласточкина хвоста, расположенные перпендикулярно к направляющим станины. На направляющих 12 перемещается нижняя поперечная часть 3 — поперечные салазки суппорта, посредством которых резец получает движение, перпендикулярное к оси шпинделя.

На верхней поверхности поперечных салазок 3 расположена поворотная часть 4 суппорта. Отвернув гайки 10, можно повернуть эту часть суппорта под нужным углом относительно направляющих станины, после чего гайки 10 нужно завернуть.

На верхней поверхности поворотной части расположены направляющие 5 в форме ласточкина хвоста, по которым при вращении рукоятки 13 перемещается верхняя часть 11 — верхние салазки суппорта.

Излишний зазор, возникающий после некоторого периода работы между гайкой и поперечным ходовым винтом, следует также уменьшить до нормальной величины.

Как видно из рис. 32, гайка, охватывающая поперечный винт 1, состоит из двух половин 2 и 7. Для уменьшения зазора между гайкой и винтом до нормальной величины необходимо проделать следующее. Отвернуть слегка винты 3 и 6, при помощи которых обе половины гайки привинчены к нижней части суппорта, затем посредством винта 5 сдвинуть вверх односторонний клин 4, при этом обе половины гайки раздвинутся и зазор между поперечным винтом и гайкой уменьшится. Отрегулировав зазор, нужно снова затянуть винты. 3 и 6, крепящие обе половины гайки.

На легких станках применяется одноместный резцедержатель (рис. 33, а). Он представляет собой цилиндрический корпус 1, в прорезь которого вставляют резец и закрепляют болтом 2. Резец опирается на подкладку 3, нижняя сферическая поверхность которой соприкасается с такой же поверхностью кольца 4. Такое устройство позволяет наклонять подкладку с резцом и устанавливать его режущую кромку по высоте центров. Нижняя часть 5 резцедержателя, имеющая Т-образную форму, вставляется в паз верхней части суппорта. Закрепление резца в резцедержателе данного типа производится быстро, однако недостаточно прочно, поэтому такой резцедержатель применяют главным образом для мелких работ.

Более прочно закрепляется резец в резцедержателе, показанном на рис. 33, б. Резцедержатель 5, снабженный Т-образным сухарем 1, закрепляется на верхней части суппорта гайкой 4. Для регулирования положения режущей кромки резца по высоте в резцедержателе имеется подкладка 2, нижняя сферическая поверхность которой опирается на такую же поверхность колодки резцедержателя. Закрепляют резец двумя болтами 3. Резцедержатель этого типа применяется как на малых, так и на больших станках.

На больших токарных станках применяются одноместные резцедержатели (рис. 33, б). В этом случае резец устанавливают на плоскость 7 верхней части суппорта и закрепляют планкой 2, затягивая гайку 4. Для предохранения болта 3 от изгиба планка 2 поддерживается винтом, опирающимся на башмак 6. При отвертывании гайки 4 пружина 1 приподнимает планку 2.

Чаще всего на токарно-винторезных станках средних размеров применяют четырехгранные поворотные резцовые головки (см. рис. 31).

Резцовая головка (резцедержатель) 6 устанавливается на верхней части суппорта 11; в резцедержателе можно закрепить винтами 8 четыре резца одновременно. Работать можно любым из установленных резцов. Для этого нужно повернуть головку и поставить требуемый резец в рабочее положение. Перед поворотом головки необходимо ее открепить, повернув рукоятку 9, связанную с гайкой, сидящей на винте 7. После каждого поворота головку нужно снова зажать с помощью той же рукоятки 9.

8. Фартук

К нижней поверхности каретки 1 (см. рис. 31) прикреплен фартук 17 — так называется часть станка, в которой заключены механизмы для продольного и поперечного перемещений резца (подачи) и механизмы управления подачи. Эти перемещения могут совершаться вручную или механически.

Поперечная подача резца производится перемещением нижней части 3 суппорта. Для этого рукояткой 14 вращают винт, гайка которого скреплена с нижней частью суппорта.

Маховичок 16 служит для сообщения суппорту вручную продольной подачи по направляющим станины. Для более точного механического перемещения суппорта пользуются ходовым винтом (рис. 34). Винт 1 приводится во вращение от коробки подач. По нему перемещается разъемная гайка 2 и 8, установленная в фартуке суппорта и называемая маточной. При нарезании резьбы резцом обе половины гайки 2 и 8 сближают при помощи рукоятки 5; они захватывают нарезку винта 1 так, что при его вращении фартук, а вместе с.ним и суппорт, получают продольное перемещение.

Механизм для сдвигания и раздвигания половин разъемной гайки устроен следующим образом. На валике рукоятки 5 (рис. 34) закреплен диск 4 с двумя спиральными прорезями 6, в которые входят пальцы 7 нижней 8 и верхней 2 половин гайки. При повороте диска 4 прорези заставляют пальцы, а следовательно, и половины гайки сближаться или расходиться. Половины гайки скользят по направляющим 3 фартука, имеющим форму ласточкина хвоста.

При всех токарных работах, кроме нарезания резьбы резцом, продольная подача осуществляется при помощи жестко скрепленной со станиной зубчатой рейки и катящегося по ней зубчатого колеса, установленного в фартуке (см. рис. 36 а). Это колесо получает вращение либо вручную, либо от ходового вала.

На токарном станке нельзя включать механизм продольной подачи от ходового вала одновременно с замыканием маточной гайки на ходовом винте: это ведет к неизбежной поломке механизма фартука или коробки подачи.

Для предотвращения таких неправильных включений на станке имеется специальный механизм, называемый механизмом блокировки.