что такое сортировка зерна

СОРТИРОВАНИЕ ЗЕРНА

разделение семян на сорта по величине, весу и форме. Обычно С. з. производится на сортировках одновременно с очисткой зерна от всяких примесей. С. з. значительно повышает урожай, т. к. отборное крупное и тяжелое зерно дает дружные, сильные всходы.

С. з. проводится последовательно на трех машинах: веялке, сортировке типа «Триумф» и триере, или же на сложных зерноочистителях, в к-рых ряд сортировок соединен в зерноочистительную установку.

При обмолоте комбайном производят одновременно и сортирование, зерно впоследствии пропускается только через триер (если отсортировывается на семена).

Смотреть что такое «СОРТИРОВАНИЕ ЗЕРНА» в других словарях:

СОРТИРОВАНИЕ СЕМЯН — разделение очищенных семян на фракции с целью получения наиб. ценной части их для посева. В основу С. с. положены их различия по физико механич. свойствам размерам (толщине, ширине, длине), парусности, плотности, состоянию поверхности и др.… … Сельско-хозяйственный энциклопедический словарь

сортирование семян — сортирование семян, разделение очищенных семян на фракции с целью получения наибольшей ценной части их для посева. В основу С. с. положены их различия по физико механическим свойствам размерам (толщине, ширине, длине), парусности,… … Сельское хозяйство. Большой энциклопедический словарь

сортирование — см. сортировать; я; ср. Сортирова/ние зерна. Сортирова/ние руды … Словарь многих выражений

Контроль отходов переработки зерна — контроль отходов сортирование отходов переработки зерна на три категории в зависимости от содержания основного зерна. Отходы первой и второй категории используют на кормовые цели, а отходы третьей категории подлежат уничтожению;. Источник:… … Официальная терминология

СОРТИРОВКИ — машины, служащие для разделения зерен на сорта и для очистки зерна от примесей. Сортирование имеет огромное значение как метод борьбы с сорняками и способ повышения урожайности хлебов. Т. к. свойства зерен очень разнообразны и сортирование зерна… … Сельскохозяйственный словарь-справочник

сортирова́ние — я, ср. Действие по знач. глаг. сортировать. Сортирование зерна. Сортирование руды … Малый академический словарь

Механизация — (Mechanization) История механизации, управление механизации, средства механизации, механизация труда Использование машин вместо людей, механизация строительных работ, механизация сельского хозяйства, комплексная механизация, механизация… … Энциклопедия инвестора

Мукомольное производство* — на современных больших промышленных мельницах представляет более или менее длинный ряд операций, производимых над хлебными зернами, с целью извлечения из них муки. Наиболее упрощенное производство муки, которое ведется на сельских мельницах,… … Энциклопедический словарь Ф.А. Брокгауза и И.А. Ефрона

Мукомольное производство — на современных больших промышленных мельницах представляет более или менее длинный ряд операций, производимых над хлебными зернами, с целью извлечения из них муки. Наиболее упрощенное производство муки, которое ведется на сельских мельницах,… … Энциклопедический словарь Ф.А. Брокгауза и И.А. Ефрона

Об очистке и сортировке зерна

Очистка зерна от различных примесей – многоэтапный и энергетически затратный процесс. Все зависит от конкретной культуры, идущей на переработку, и от физических свойств примесей в зерне. Два этих показателя влияют собственно на способ очистки зерна.

Часто эти способы очистки применяются комплексно. С этими целями разрабатывают зерноочистительные линии. Затем эти линии адаптируют к требованиям определенного ХПП. Эти линии применяют для послеуборочной очистки таких культур, как рожь, пшеница, ячмень, овес, горох и др.. Основные компоненты подобных линий это скальператор, ситовый сепаратор и пара пневмоканалов.

В зависимости от технологической схемы существуют следующие стадии зерноочистки:

1. Сначала зерно подается норией в скальператор, где выделяются крупные примеси, солома и стебли из зерна. Через медленно вращающийся горизонтальный сетчатый цилиндр, проходит зерновая культура с мелкими примесями. Все крупные примеси и частицы стеблей понемногу выводятся шнеком в выпускной патрубок.

2. Эффективность работы скальператора зависит от частоты вращения ситового цилиндра, а также от размеров отверстий сит и степени их очистки. С учетом этого скальператоры комплектуются дополнительным решетным цилиндром, предназначенным для подсолнечника.

3. Очищенное на первой стадии зерно подается в пневмосепарирующие каналы, в которых происходит очистка от аэродинамически легких примесей. Специфика этой схемы в том, что пневмоканалы находятся перед решетным сепаратором.

4. В решетном сепараторе через просеивание выделяются крупные и мелкие примеси из зерна. После этого на последнем этапе зерно второй раз продувается потоком воздуха, и затем оно уже готово к процессу переработки. Отработанный воздух, включая легкие примеси, выводится через воздуховоды. В специальных циклонах эти примеси осаждаются, а затем выбрасываются в бункера.

Очистка зерна и подготовка качественного посевного материала является одной из важнейших задач в системе послеуборочной обработки зерна. Большое различие примесей по размерам, плотности, характеру поверхности, аэродинамическим свойствам, наличию трудноотделимой примеси вызывает необходимость сложной, многоступенчатой очистки. Для получения качественного посевного и товарного зерна, соответствующего ГОСТу, хозяйствам необходимо иметь целый ряд разнообразных зерноочистительных машин, каждая из которых выполняет определенную функцию: одни, используются для первичной очистки; другие, для вторичной; третьи, для выделения трудноотделимых примесей.

Многочисленные лабораторно-полевые испытания сепаратора «Алмаз» проводились в условиях хозяйств на очистке и сепарировании пшеницы, подсолнечника, гороха, ячменя и многих других культур. Результаты работы зернового сепаратора – многочисленные положительные отзывы хозяйств, в которых работает «Алмаз», а также заключения испытательных станций Украины, России. Мы приводим ниже данные по испытанию сепаратора «Алмаз» в одном из хозяйств, где они проводились.

Очистка и сортировка не очищенной озимой пшеницы засоренностью 1,55% и влажностью 9,2%. После обработки 37,29 т озимой пшеницы в фракции «тяжелые примеси» оказалось 0,685 кг камней, что составляет 0,002%. В семенном зерне семян основной культуры содержится 99,86%, что превышает требования НД – 97%. Масса 1000 зерен и натура семян семенного зерна составили 40,3г и 762 г/л соответственно, что превышает эти же показатели продовольственного зерна, которые составили 36,5 г и 750 г/л соответственно. Всхожесть семян семенного зерна получена 99,7%, что значительно превышает требования НД – 87% и всхожесть семян исходного материала – 70,1%.По своим показателям продовольственное зерно превышает требования НД. Семена сорняков составили 0%, семена других культур – 0%, натура семян – 750 г/л при требованиях НД – не более 5%; 15% и 745 г/л соответственно. Сравнить полученный состав фуражного зерна с нормативными требованиями не представляется возможным из-за отсутствия их в ТУ и НД. Микроповреждений зерна во всех фракциях, где зафиксировано его наличие, не обнаружено.

Таким образом, сепарирующая машина МС торговой марки «Алмаз» при очистке зерна и сортировке неочищенной озимой пшеницы засоренностью 1,55% и влажностью 9,2% позволяет производить очистку зерна от пыли, посторонних примесей и сепарацию его на фракции. При этом, качество полученных семенного и продовольственного зерна значительно превышает требования НД.

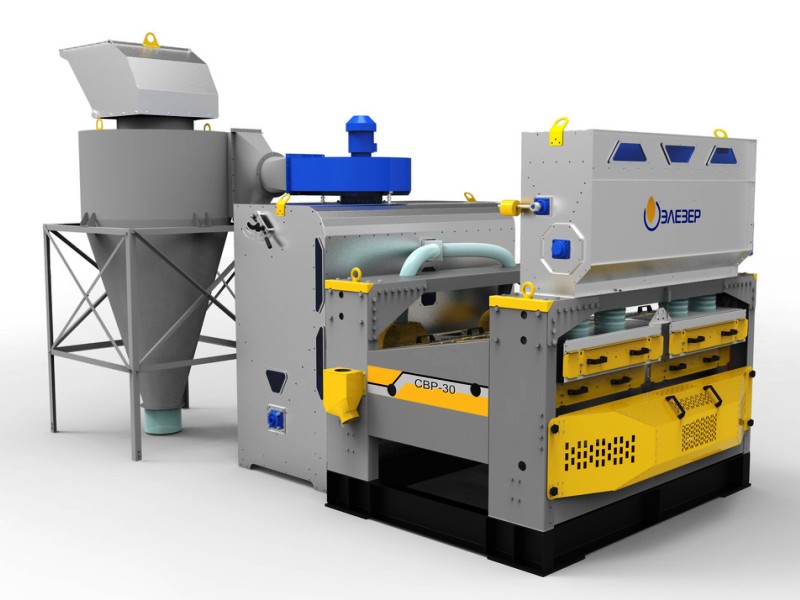

Комплексы зерноочистки — описание, виды, принцип работы

Современный бизнес и руководители фермерских хозяйств заинтересованы в получении хорошей прибыли. Ведь собранный урожай необходимо качественно очистить, переработать и сохранить. Для достижения этой цели предприниматели должны иметь качественное современное оборудование, способное очистить сильнозасоренное влажное или сухое зерно выращенных культур.

От того, насколько качественно обработано зерно, зависит прибыльность и репутация агропроизводителя. В связи с этим рентабельное ведение сельского хозяйства предполагает обязательное наличие в фермерском хозяйстве зерноочистительного комплекса.

Зачем фермерскому хозяйству зерноочистительный комплекс?

Различные виды агрокультур продовольственного и фуражного назначения, такие как зерновые, зернобобовые, крупяные и другие культуры, очищаются от примесей, отличающихся от зерна своими размерами и аэродинамическими свойствами. Чистка зерна производится с помощью специальных машин.

Примеси бывают нескольких видов:

Очистка зерна увеличивает сроки его хранения, снижает в нем влажность и количество микроорганизмов, повышает качество зерна.

Зерноочистительные машины, входящие в любой зернокомплекс, позволяют зерну пройти несколько этапов очистки:

Предварительный этап очистки зерна представляет собой вспомогательную операцию. Предварительная обработка очищает зерно от крупных примесей, за счет чего повышается его сыпучесть и продвижение зерна в зерносушилке становится проще. Машины для предварительной очистки зерна называются ворохоочистителями.

Предварительная очистка проводится непосредственно после уборки урожая. Задерживать эту операцию нельзя, потому что может возникнуть самосогревание зерна, что повышает его влажность и снижает качество.

Первичный этап очистки зерна заключается в отделении от основного зерна максимального количества примесей, как крупных, так и мелких. Здесь зерно сепарируется в воздушно-решетных машинах по его аэродинамическим свойствам, ширине и толщине. Сортировка зерна по длине проводится с использованием триеров. Первичная обработка зерна проводится при его максимальной влажности (18%).

Вторичный этап очистки зерна проводится сложными воздушно-решетными машинами. Этими машинами обрабатывают семенной материал. Очистка семян после такой обработки должна соответствовать по чистоте 1 и 2 классу.

Машины вторичной очистки распределяют зерновую массу на четыре фракции:

Для вторичной очистки машины работают в три яруса, в результате мелкие примеси отделяются практически полностью, и зерно на выходе имеет очень хорошее качество.

Однако, существуют некоторые виды примесей (проросшие или недоразвитые семена, семена некоторых видов сорняков, зерна головни), которые воздушно-решетными машинами не удаляются. Эти трудноотделимые примеси схожи с ценным зерном и по аэродинамическим свойствам, и по размерам.

Для отделения таких примесей используют особые способы очистки. Как правило, финишная доработка зерна, или калибровка, производится сепараторами.

Зерноочистительные комплексы ЗАВ

Комплекс ЗАВ используется для обработки собранного урожая зерновых культур, крупяных, масленичных. В этот комплекс входит целый набор машин и оборудования, которые связаны в одну технологическую линию, составляющую два отделения.

Первое отделение предназначено для предварительной очистки зерновой массы от примесей как крупных, так и мелких. Здесь же зерно временно хранится в вентилируемых бункерах. Это отделение содержит автомобилеразгрузчик, завальную яму, промежуточный транспортер, две нории, отделение для хранения зерновой массы. Сюда же входит машина предварительной очистки.

Второе отделение предназначено для окончательной очистки зерна, распределения фракций по разным бункерам, а также для дальнейшей их выгрузки в автотранспорт. В это отделение входит ветрорешетная очистительная машина, триерные блоки, зернопроводы и аспирационная система.

Принцип работы зерноочистительного комплекса ЗАВ

Следующим этапом зерно поступает на сетчатый транспортер. Здесь крупные примеси, такие как солома, колоски и другой мусор, отделяются от основной зерновой массы.

Далее зерно подвергается воздушно-ветровой очистке, где очищается от легких примесей. Примеси выводятся наружу, где перемещаются в бункер отходов. Основная же зерновая масса засыпается по нории в отделение на временное хранение.

Из отделения временного хранения зерно перемещается в зерноочистительную машину по транспортеру и нории для его финальной очистки. С помощью воздушного потока и решет зерно разделяется на три фракции: очищенное зерно, промежуточная фракция и отходы. Промежуточная фракция отправляется на триерование. Если зерновая масса несильно засорена, то она делится на чистое зерно и фуражные отходы. Если обрабатывается семенной материал, то на триерование поступает вся зерновая масса.

Перед тем, как начать работу на зерноочистительном комплексе ЗАВ, необходимо составить схему работы агрегата. Это делается для того, что целый набор машин и оборудования, входящий в данный комплекс, могут работать автономно. При составлении схемы необходимо учитывать не только вид обрабатываемой культуры, но и ее влажность, засоренность, а также конечную цель обработки.

Зерноочистительные комплексы КЗС

Зерноочистительный комплекс КЗС, так же, как и ЗАВ, представляет собой набор машин и оборудования, сбалансированный по производительности.

Использование зерносушильного комплекса КЗС позволяет получить качественный продукт, который хранится довольно длительное время. Увезенный с полей урожай проходит предварительную очистку и сушку зерна и переправляется для последующей переработки или хранения.

Зернокомплексы КЗС состоят из приемного отделения, представляющего собой завальную яму с транспортером и норий. Также в комплексах имеется зерноочистительное отделение, куда входят машины предварительной и первичной очистки, триерные блоки и транспортирующие устройства, сушильное отделение, транспортеры, зернопроводы, аэрируемые бункера временного хранения, компьютерная контролирующая система и система управления всем оборудованием.

Как работает зерносушильный комплекс КЗС

Далее влажное зерно попадает в зерносушилку, а сухая часть зерна поставляется на хранение в специальные отделения аэрируемых бункеров. Из зерносушилки основная масса зерна, имеющая кондиционную влажность, отправляется в машину для прохождения первичной очистки, затем в триерный блок.

Следующий этап – это бункерное отделение, откуда уже чистое зерно загружается в автотранспорт.

Семенные зерновые проходят еще одну дополнительную обработку, включающую в себя очистку и сортировку на машинах вторичной очистки.

Зерносушильные комплексы КЗС предоставляют возможность выполнять полную подготовку зерна для последующей переработки и хранения.

Современное оборудование зерноочистительного комплекса КЗС рассчитано на выполнение как комплексных, так и отдельных операций. Сушат зерновые на КЗС только тогда, когда зерно не нуждается в очистке.

Загружают в КЗС зерно, уже имеющее необходимый для хранения уровень влажности, но нуждающееся в тщательной очистке от примеси.

Сушится зерно, загруженное в КЗС, потоками горячего воздуха, подаваемого вентиляторами. Далее, уже готовое зерно отправляется на хранение или на производство, где из него мелят муку или готовят комбикорм для скота.

Особенности комплексов ЗАВ и КЗС

Зерноочистительный комплекс ЗАВ представляет собой замкнутую производственную линию, где проходит предварительная, первичная и вторичная очистка как зерновых, так и бобовых, и масленичных культур.

Зерноочистительный комплекс КЗС представляет собой комбинацию зерноочистительного комплекса с производительным сушильным агрегатом. Данное сочетание дает возможность обрабатывать агрокультуры в полном цикле до полной готовности к оптовым продажам.

Комплекс по очистке зерна ЗАВ предназначен выполнять как предварительную, так и первичную очистку зерновых после уборки от крупных и мелких примесей в зерноочистительных и зерносушильных линиях, триерах, и другом оборудовании.

Комплектуются эти комплексы сепараторами виброцентробежными и плоскорешетными, транспортерами.

Комплекс по очистке-сушке зерна КЗС предназначен выполнять следующие режимы:

Данный комплекс имеет два отделения: очистительное и сушильное.

Очистительное отделение представляет собой типовой 3-х бункерный ЗАВ, а сушильное отделение имеет зерносушилки и дополнительное оборудование для связи с отделением очистки: нории, транспортеры.

Выводы

Зерноочистительные комплексы предназначены для послеуборочной обработки, предварительной чистки и сушки зерна, а также для его подготовки к дальнейшему хранению. Зернокомплексы транспортируют зерно как внутри себя, так и за пределы, перемещая его на производство или в емкости для хранения.

Такие комплексы хороши тем, что их используют и в небольших фермерских хозяйствах, и в крупных агропромышленных комплексах.

В зависимости от влажности зерна и его назначения, комплексы по очистке и сушке зерна укомплектовываются дополнительным оборудованием. Выбор оборудования определяется по двум главным критериям: масштабом предприятия и его задачами.

Таким образом, любое фермерское хозяйство может использовать любой зерноочистительный комплекс ЗАВ или КЗС, по своему усмотрению и назначению, и подобрать для себя оптимальное оборудование.

Способы очистки и сортирования зерна

Разделение зерновых смесей происходит согласно различию компонентов по:

1) – геометрическим параметрам;

2) – аэродинамическим свойствам;

4) – состоянию поверхности;

8) – прочим признакам.

Разделение по геометрическим размерам. Разделение зёрен происходит по толщине, длине и ширине. Толщина – наименьший размер зерна, длина – наибольший размер зерна, ширина – средний размер зерна.

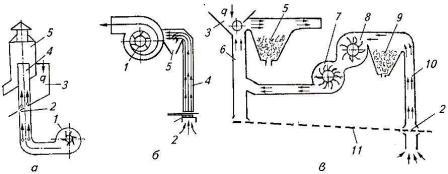

Рис. 1. Схемы устройств, разделяющих зерно по геометрическим размерам.

а) – Колеблющиеся решёта с круглыми отверстиями;

б) – Колеблющиеся решёта с продольными отверстиями;

в) – Размещение решёт;

г) – Гравитационный сепаратор с гребёнками;

Б1 – Фракционное решето;

В – Подсевное решето;

Г – Сортировальное решето;

1) – Пальцевые гребёнки;

3) – Ячеистый цилиндр;

4) – Жёлоб коротких примесей;

П1 – Проход мелких примесей;

П2 – Проход дроблёного, щуплого и недоразвитого зерна и части примесей;

С3 – Сход очищенного зерна.

По ширине зёрна разделяют на решётах с круглыми отверстиями [рис. 1, а] и при роликовых поверхностях. Зерна, чья ширина меньше диаметра (d) отверстий, проходят сквозь них, а более крупные зерна сходят с решёт. Всё, что проходит сквозь отверстия – называется проходом, а что идёт поверх решёт – сходом. Эффективная работа таких решёт достигается только тогда, когда зёрна располагаются продольной осью перпендикулярно поверхности решета. Для этого решету передают колебания.

По толщине зерна разделяют на решётах с продолговатыми отверстиями [рис. 1, б] и на ленточных поверхностях. Семя должно повернуться на ребро и расположиться вдоль отверстий колеблющихся решёт.

Решёта зерноочистительных машин в основном изготавливают плоскими штампованными (диапазон рабочих отверстий: круглые – 0,8-40 мм, ширина продолговатых – 0,5-10 мм). Длина продолговатых отверстий изменяется пропорционально их ширине (в пределах 10-50 мм). Обозначенный на полотне номер пробивного решета соответствует размеру отверстий, умноженному на 10.

Решёта вставляются в решётные станы, которые включают в себя продольные деревянные либо стальные боковины, а также скатные доски. Станы подвешиваются на упругих опорах либо подвесках, которые получают колебательные импульсы от кривошипно-шатунных механизмов. Частота колебаний решётных станов – 420-500 мин-1, амплитуда колебаний составляет 7,5/15 мм. Угол наклона решёт к горизонтали 5-8 градусов.

Последовательность размещения решёт: решёта для отделения крупных примесей устанавливаются в начале процесса, в конце устанавливаются решёта для отделения щуплого и дроблёного зерна, а также мелких примесей.

На рисунке [1, в] показана схема двухъярусной четырёхрешётной очистки. Зерновая масса в ней поступает на фракционное решето (решето Б1) и разделяется на две практически равные части. Примеси вместе с более мелкими частями зерна проходят через отверстия решета и поступают на подсевное решето (В), крупная зерновая часть, включающая в себя соломины и колоски сходит на колосовое решето (Б2). При проходе решета (В) выделяются мелкие примеси, а сошедшие с него зерно и оставшиеся примеси поступают на сортировальное решето (Г).

С колосового решета сходят крупные примеси, а зерно поступает на решето (Г). Зерно, которое выделилось сходом с решета (В) и прошло решето (Б2), объединяется в один поток и затем решетом (Г) разделяется на две фракции:

1) – зерно, прошедшее очистку сходит в триеры, сортировальные машины и сушилку;

2) – недоразвитое, щуплое и дроблёное зерно (второй сорт), а также часть мелких примесей идут в отходы.

Рассмотренная схема размещения рещёт называется фракционной: подсевное решето (В) не загружается крупным, а колосовое (Б2) мелким зерном и примесями, что позволяет увеличить их производительность.

Помимо двухъярусного размещения решёт применяются и трёхъярусные системы, в которых под решётами (Б1) и (Б2) размещают два сортировальных (Г1) и (Г2), а под ними два подсевных (В1) и (В2). Так устанавливаются решёта на завершающем этапе сортировки зерна и семян.

Очистка отверстий колеблющихся решёт от застрявших в них частиц производится движущимися щётками, которые расположены под решётами поперёк их длины. В машине с вибрационным движением решёт (для очистки кукурузы) застрявшее зерно удаляется с помощью роликов либо шариков, которые ударяют по решету.

Помимо колебательного движения решёт также используют гравитационные сепараторы, зерно в которых перемещается под действием собственной силы тяжести по неподвижным пальцевым гребёнкам (1) [рис. 1, г]. Мелкие зёрна и примеси проходят между пальцами и отсекателем (2) и выводятся из машины, а крупные – поступают в последующие зоны разделения.

По длине зерно разделяется в триерах, в состав которых входит цилиндр (3) с ячейками на внутренней поверхности, жёлоб (4) и шнек (5). Цилиндр вращается относительно оси О. Засыпанная внутрь цилиндра смесь получает движение. Короткие примеси, западая в ячейки, увлекаются ими, поднимаются и ссыпаются в жёлоб, а длинные выпадают из ячеек и остаются в цилиндре. Короткие примеси выводятся из жёлоба шнеком, а длинные выходят из цилиндра, перемещаясь вдоль него.

Триеры бывают двух видов:

1) кукольные триеры – выделяют из зерна короткие примеси (гречишка, куколь, дроблёное поперёк зерно);

2) овсюжные триеры – отделяют длинные примеси (например, овсюга из пшеницы).

Цилиндры изготавливают длиной 400-2250 мм с внутренним диаметром 400/50/600/800 мм. Частота вращения цилиндра 30-45 мин-1.

Разделение по аэродинамическим свойствам. Лёгкие примеси выделяются из зерна посредством воздушного потока. Воздушные системы подразделяются по виду потока на нагнетательные, всасывающие, а также нагнетательно-всасывающие (смешанные).

Рис. 2. Воздушные системы, выделяющие лёгкие примеси из зерновой массы.

а) – С нагнетательным потоком;

б) – С всасывающим потоком;

в) – Со смешанным потоком;

4) – Сепарирующий канал;

5) – Осадочная камера;

6) – Сепарирующий канал;

9) – Осадочная камера;

10) – Сепарирующий канал;

Нагнетательный поток [рис. 2, а], создаваемый с помощью вентилятора (1), пронизывает снизу зерновую массу, которая поступает из бункера (3) на сетку (2) аспирационного (сепарирующего) канала (4) и выносит из неё лёгкие примеси. Снижение скорости воздушного потока происходит только в зоне расширения каналов, при этом примеси оседают в камере (5).

Всасывающий поток [рис. 2, б] создаёт разряжение в канале. Происходит всасывание лёгких примесей в воздушную систему и дальнейшее их перемещение по каналу, затем они оседают в осадочной камере (5).Очистка воздуха от оставшейся пыли производится в пылеулавливателях.

Смешанный поток [рис. 2, в] формируется с помощью двух вентиляторов (7) и (8). Первый вентилятор нагнетает поток в канал (6), по которому зерно поступает на решёта, а второй всасывает воздух с лёгкими примесями из схода зерна с решёт очистки. Осаждение примесей из воздушных потоков происходит в камерах (5) и (9).

Возможна циркуляция воздушного потока по замкнутому циклу, при этом очистка воздуха от мелких примесей будет проводиться в пылеотделителях, а очищенный воздух будет вновь поступать в каналы. В таком случае в атмосферу будет попадать порядка 10% циркулирующего воздуха (через неплотности), пополняемого через окна в каналах. Таким образом, системы с замкнутым циклом позволяют значительно снизить (до 12 раз) запылённость воздуха, а также уменьшить сквозняки на рабочих местах.

В воздушных системах зерноочистительных машин используются осевые, радиальные и диаметральные вентиляторы. Наиболее широкое применение нашли вентиляторы с диаметром рабочего колеса в пределах 500-700 мм (либо 5-7 дм, что соответствует номерам вентиляторов 5-7). Частота вращения рабочего колеса 800-1200 мин-1, производительность 1,1-1,6 м3/ч.

Вентиляторы нагнетают либо всасывают воздух в каналы. В зерноочистительных машинах используют каналы прямоугольного и, в редких случаях, круглого сечения. При очистке колосовых, а также бобовых культур скорость потока в каналах принимают равной 10-12 м/с.

Разделение по форме, состоянию поверхности и плотности зерна. Различие в форме поверхности компонентов зерновых смесей применяют при очистке и сортировании на решётах с треугольными отверстиями [рис. 3, а], которые позволяют выделить из пшеницы гречишку, а из тимофеевки щавель мелкий.

Рис. 3. Схема устройств, разделяющих материал по форме поверхности и плотности зерновки.

а) – Решето с треугольными отверстиями;

б) – Винтовой сепаратор;

в) – Продольная горка;

г) – Поперечная горка;

д) – Транспортёрно-нитиевый сепаратор;

е) – Магнитные сепараторы;

ж) – Пневматические сортировальные столы;

1) – Лоток выхода круглых частиц;

2) – Лоток выхода плоских частиц;

3) – Ленточный продольный транспортёр;

4) – Поперечный транспортёр с нитями;

На винтовых сепараторах-змейках [рис. 3, б], перекатываясь, округлые зёрна получают большую скорость, чем плоские, а вместе с этим и высокую центробежную силу. Она выбрасывает их через край поверхности в лоток (1). Плоские частицы меньше отходят от оси 00 и сходят в лоток (2). Змейки используются для выделения гороха из овса, а также разделения вико-овсюжной смеси.

Разделение смеси с учётом шероховатости их поверхности производится на горках с продольным и поперечным движением полотна [рис. 3, в, г]. Гладкие частицы округлой форму скатываются вниз в лоток (1), тогда как более плоские шероховатые увлекаются полотном транспортёра и ссыпаются в лоток (2). Очистка семян свеклы производится на продольных горках. Для выделения семян повилики из семян клевера и льна используются горки с поперечным движением полотна.

Полотна горок для очистки семян свеклы устанавливаются под углом к горизонтам 20-30 град., а семян льна – 35-45 град. Полотна движутся со скоростью 0,65-0,85 м/с.

На транспортёрно-нитевых сепараторах [рис. 3, д] происходит выделение трудноотделимых сорняков (повилика, плевел, подорожник и прочее) из семян льна. Полотно транспортёра (3) перемещает слой в продольном направлении, а поперечный транспортёр (4) с нитями выметает шероховатые семена сорняков.

В магнитных сепараторах [рис. 3, е] шероховатые поверхности семян (подорожник, плевел, повилика и прочее) обволакиваются металлическим порошком и затем подаются на цилиндр (6). Часть цилиндра находится под воздействием магнитного поля. Семена, к которым пристал металлический порошок, удерживаются на дуге цилиндра большего диаметра и поступают в лоток (8), а гладкие (лён, клевер) – в лоток (7).

Длина цилиндра 500 мм, диаметр 500 мм, частота вращения составляет 30 мин-1. Расход металлического порошка – порядка 1-2,5% от очищенной массы.

Пневматические сортировальные столы [рис. 3, ж] разделяют семена в большей степени по плотности зерновки. На сетчатую деку (9) с поперечными либо продольными колебаниями поступает зерновой материал. Дека устанавливается с наклоном поперёк либо вдоль колебаний. Поступивший на деку слой зерна продувается снизу струёй воздуха от вентилятора (13).

Под воздействием воздушного потока и колебаний зерновой материал располагается послойно: снизу – тяжёлые частицы, сверху – лёгкие. Первые движутся под действием колебаний деки и сходят в лоток (12), а вторые «всплывают» поверх слоя и затем ссыпаются в лоток (10) вследствие колебаний и наклона деки. Зёрна со средней плотностью поступают в лоток (11).