Что такое шпарка туш

Оборудование для шпарки и опаливания

Оборудование этой группы предназначено для обработки поверхности мясного сырья с целью его подготовки к дальнейшей переработке. Шпарка – кратковременная тепловая обработка поверхности туш свиней, шерстных и слизистых субпродуктов при температуре теплоносителя (воды, пара) 51…83 °С с целью ослабления связи между подлежащими удалению частями (волосом, щетиной, слизистой оболочкой, эпидермисом) и самим объектом. Свиные туши в шкуре подвергают шпарке в том случае, если свинину направляют на выработку бекона и ветчинных изделий, частично – для снятия крупона. Шпарку проводят в воде или пароводяной смеси температурой 63…65 °С в течение 3…5 мин. Ее цель – ослабление луковиц щетины, которую потом удаляют машинами или вручную.

Режим шпарки субпродуктов зависит от их вида. Говяжьи языки обрабатывают горячей водой температурой 75…80 °С в течение 3…4 мин, свиные – 1,5…2, бараньи – 1…1,5; рубцы и летошки при температуре 62…65 °С, говяжьи – 2…3 мин, свиные – 8…12 мин, шерстные субпродукты при температуре 65…68 °С – от 4 до10 мин.

Оборудование для шпарки бывает периодического и непрерывного действия, горизонтальным (шпарильные чаны и ванны) и вертикальным (шпарильные камеры).

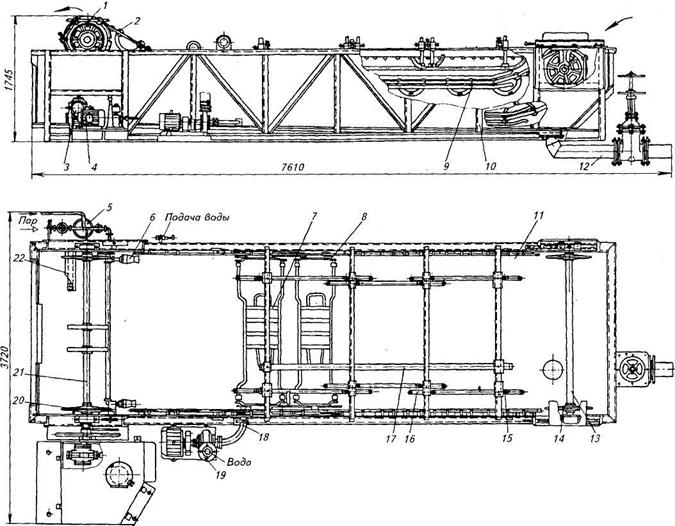

Чан шпарильный К7-ФШ2-К (рис. 17.15) представляет собой прямоугольный резервуар 11 из толстолистовой стали, усиленный каркасом 6. На каркасе смонтирован конвейер с люльками 9 для укладки туш, подвергаемых шпарке. Конвейер перемещается по уголковым направляющим путям 5, приваренным к внутренним поверхностям боковых стенок резервуара 11, с помощью привода, расположенного под передней стенкой резервуара на каркасе 6. Привод состоит из электродвигателя 4 и редуктора 3, установленных на плите 22, снабженной защитным кожухом 21.

Пластинчатая цепь 1, снабженная роликами 2 и пластинами 10, с помощью натяжного вала 12 и натяжной звездочки 13 перемещает обрабатываемые туши вдоль резервуара и с помощью регулирующего устройства 14 и фиксатора 15 обеспечивает стабильное движение. На верхних полках каркаса имеются душевое и фиксирующее устройства для удержания туш от всплытия. Вода в душевое устройство подается центробежным насосом 18, установленным на раме 19 вместе с электродвигателем 20. Душирующее устройство состоит из оросительных 16 и соединительных 17 труб, совмещенных с водонагревателем 8. На правой верхней полке каркаса 6 установлен механизм синхронизации, связанный цепной передачей с приводным валом 25 конвейера и приводной звездочкой 24 с помощью пальца 23. На правой боковой стенке резервуара находится паропровод с мембранным механизмом 7 и регулятором 26 температуры воды в чане.

Техническая характеристика шпарильных чанов К7-ФШ2-К

Производительность, туш в час……………………………… 120

Масса обрабатываемых туш, кг……………………………… 100

Габаритные размеры, мм ………………………………………. 7340´3020´1800

Рис. 17.15. Чан шпарильный конвейерный К7-ФШ2-К

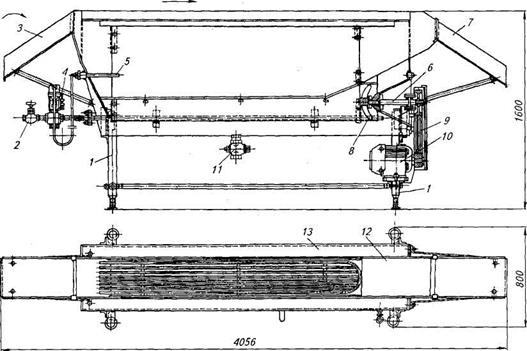

Ванны шпарильные (рис. 17.16) применяют для предварительной шпарки субпродуктов. Ванны имеют прямоугольную форму с внутренней 4 из нержавеющей стали и внешней 2 из черного проката обшивками. Пространство между ними заполнено теплоизоляцией 6. Геометрическая вместимость ванны составляет 400 л.

Вода температурой 60…65 °С подводится в ванну через патрубок 3, а отводится через патрубок 8. Для подогрева воды и поддержания необходимой температуры в ванне имеется барботер 1. Ванна рассчитана на одновременную загрузку четырех корзин 7 вместимостью до 45 кг каждая. Корзины прямоугольные, сварные, из листовой нержавеющей стали, с перфорированными стенками. На торцовых поверхностях имеются цапфы, соединенные с коромыслом 5, предназначенным для переноса и опрокидывания корзин при их разгрузке.

Опаливание выполняют для удаления (сжигания) остатков волос и эпидермиса при обработке туш свиней и шерстных субпродуктов. Одновременно поверхность продукта дезинфицируется, а при обработке шерстных субпродуктов приобретает специфический приятный запах и желтовато-коричневый цвет.

Рис. 17.16. Ванна шпарильная

Процесс осуществляется при температуре 600…800 °С, а температура открытого пламени достигает 1000 °С. Опаливанию влажных субпродуктов предшествует подсушка отходящими из опалочной зоны газами температурой 300…400 °С.

Для опаливания применяют опалочные печи периодического и непрерывного действия; при ручном опаливании части свиных туш используют факельные горелки.

Шпарильный чан фирмы МИТ АБ (Швеция) с конвейером показан на рис. 17.17. Туши в чане перемещаются конвейером 4, установленным над резервуаром 1 на стойках 7. Конвейер состоит из двух параллельных цепей, соединенных стальными прутками 12. По нормали к пруткам крепятся рядами с шагом 0,9 м стальные стержни 3, образующие камеры.

Конвейер 4 приводится в движение от мотор-редуктора 5 цепной передачей с натяжной станцией 2, закрепленной на натяжном валу 11 и двумя приводными звездочками 6, закрепленными на валу 13. В каждую камеру помещают по две туши свиней массой до 110 кг, и они транспортируются под поверхностью воды вдоль резервуара. Темп загрузки и выгрузки синхронизирован с работой машины для удаления щетины.

Воду подают через трубу 9 и в резервуаре нагревают острым паром, подаваемым по паропроводу 10, и далее ее температура поддерживается автоматически с помощью датчиков температуры, связанных с регулятором расхода пара. Автоматически поддерживается и уровень воды в резервуаре с помощью сливной трубы 8. При санитарной обработке аппарата конвейер поднимают вверх, что позволяет проводить механическую очистку чана от загрязнений.

Рис. 17.17. Шпарильный чан с конвейером фирмы МИТ АБ

Изготовляют аппараты производительностью от 120 туш в 1 ч, при этом длина резервуара изменяется от 7 до 12 м.

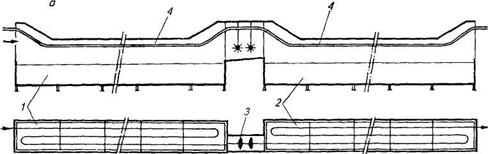

Рис. 17.18. Принципиальная схема роторного шпарильного чана фирмы «Село»

Ротационный шпарильный чан фирмы «Село» (Голландия) показан на рис. 17.18. Он состоит из прямоугольного резервуара 5, в котором установлен герметичный барабан 2. Цапфы барабана закреплены в подшипниковых опорах 4. На внешней поверхности обечайки барабана рядами наклонно приварены стержни 3, образующие камеры, в которые механизмом загрузки 1 подаются туши. Барабан вращается, и туша погружается в горячую воду, где выдерживается в процессе движения необходимое для шпарки время. Наклон стержней обеспечивает надежную выгрузку туши из камеры, и она попадает на решетку механизма выгрузки 6.

Рис. 17.19. Аппарат для шпарки кур и цыплят с горизонтальным расположением насоса

Схему установки насосов в боковых карманах применяют в унифицированных аппаратах для шпарки кур и цыплят. В зависимости от производительности эти аппараты имеют одну, две или три секции.

Аппарат фирмы «Сторк» (Голландия) для шпарки птицы с барботированием воздуха (рис. 17.20, а) состоит из металлического корпуса 1, покрытого теплоизоляцией 2. Корпус разделен перегородками 3 и 4 на продольные секции, через которые конвейером перемещаются тушки птицы, делая три или четыре хода вдоль аппарата. Перегородка 3 служит одновременно нагревателем воды, и в нее подается пар давлением 150 кПа. Верхняя часть аппарата закрыта вытяжной крышкой 6, на которой установлена воздуходувка 7. Она забирает горячий воздух из-под крышки и по воздуховоду 8 под давлением подает его к форсункам 9. В результате создаются турбулентные потоки, обеспечивающие быстрый и равномерный прогрев поверхности тушки птицы. Пространство между крышкой и корпусом аппарата закрыто боковыми панелями 5, которые можно легко демонтировать при мойке и чистке аппарата.

По сравнению с оборудованием, рассмотренным ранее, аппараты с барботированием воздуха более компактны, они характеризуются большей вместимостью по продукту (на 1 м 3 объема) и меньшими потерями теплоты в окружающую среду. С исключением механических насосов упрощается обслуживание аппарата и снижаются энергозатраты.

Рис. 17.20. Аппарат фирмы «Сторк» для шпарки птицы с барботированием воздуха: а – схема аппарата; б – схема расположения корпусов

Для уменьшения расхода воды аппарат разделен на «грязную» 1 (рис. 17.20, б) и «чистую» 2 секции. Между ними установлена переходная секция с водяным душем 3, с помощью которого тушки ополаскиваются.

Печь опалочная К7-ФОЖ (рис. 17.21, а) состоит из опорной рамы 1, подвижных полуцилиндров 7, механизма передвижения полуцилиндров 2, приспособления для закрепления туш 3, вытяжного зонта 4, трубопровода для подачи топлива и пара (воздуха) к специальным форсункам, топливной системы, предназначенной для создания факела опалки в полости между полуцилиндрами. Рама, на которую опираются полуцилиндры, выполнена из швеллера и толстолистовой стали. К ней также крепится механизм передвижения полуцилиндров, представляющий систему рычагов, через которые полуцилиндры перемещаются вручную или воздухом (паром).

Полуцилиндры футерованы с внутренней стороны огнеупорным кирпичом с прокладкой минерального войлока и асбеста. В период рабочего цикла полуцилиндры образуют емкость, в которой происходит опаливание туши. Приспособление для закрепления туши позволяет фиксировать ее с помощью пальца 5 в центре печи в период опаливания. При открывании печи туша выкатывается по наклонному рельсу 6. Вытяжной зонт предназначен для вытяжки отработанных газов и пара. Свиная туша поступает к печи в вертикальном положении. Рабочий приводит в действие рычагом механизм, который раздвигает печь на две половины. Туша по наклонному подвесному пути направляется в печь, где задерживается пальцем. В это время рабочий сдвигает полуцилиндры печи. После окончания опалки печь раскрывают и туша по наклонному пути отводится из печи; одновременно в печь поступает неопаленная туша. Рельс подвесного пути, проходящий через печь, охлаждается водой.

Рис. 17.21. Печи опалочные: а – печь К7-ФОЖ; б – печь К7-ФО2-Е; в – печь Я4-ФОШ

Печь опалочную К7-ФО2-Е (рис. 17.21, б) применяют для непрерывной опалки туш свиней полной и со снятием крупона. Она состоит из боковых пустотелых щитов 1, вытяжных зонтов 2, устройства для ориентации туш 3, подвесного пути 5, водопровода 4 для его охлаждения, контрольного электрода 6, горелочного устройства 7 и запальника.

Газ, природный или сжиженный, поступает в горелочное устройство 7 печи, где за счет инжектирования образуется горючая смесь, которая, выходя из отдельных смесителей, попадает в горелочный туннель, общий для вертикального ряда горелок.

Туши опаливаются, проходя через печь. В пустотелых боковых щитах и двойных стенках вытяжных зонтов движется охлаждающий воздух, что препятствует перегреву стенок печи и преждевременному прогоранию зонтов. Вода, вводимая на участок подвесного пути с трубопроводов, охлаждает его направляющую для туш и используется для орошения после опалки. При опалке свиней со снятым крупоном горелочные устройства печи, соответствующие его расположению, отключаются, а высота пламени регулируется по верхней границе крупона поворотными щитками.

Привод 14 барабана смонтирован на площадке 13, закрепленной в нижней части станины, и состоит из электродвигателя 10 мощностью 0,6 кВт и червячного редуктора 12, соединенных муфтой 9. На выходном валу редуктора установлена звездочка 15, которая с помощью цепи соединена со звездочкой 5, насаженной непосредственно на барабан. Печь монтируется с уклоном 4…8° в сторону выхода опаленных субпродуктов и крепится фундаментными болтами. Через загрузочный люк в печь загружаются субпродукты, прошедшие обезвоживание в центрифуге. Расположенными вдоль всего барабана горелками сжигаются остатки волоса. В результате вращения и наклона барабана осуществляются непрерывная обработка и выгрузка субпродуктов из печи. Технические характеристики опалочных печей приведены в табл. 17.5.

Аппарат Р3-ФГО (рис. 17.22) предназначен для опалки тушек птицы. Его монтируют на станине 13 под технологическим конвейером, и тушки проходят между двумя щитками 1, на которых установлено по шестнадцать горелок 6. В горелках сгорает газовоздушная смесь, образующаяся в смесителях 8, в которые поступают газ и воздух по трубам соответственно 2 и 5. Расход газа и воздуха регулируется кранами 3 и 4. Смесь поджигается запальниками 7. Положение каждого из щитков относительно конвейера регулируют автономно в вертикальном на 160 мм и горизонтальном на 150 мм направлениях с помощью ходовых винтов 9, 12, гаек 10, 14, маховиков 11, 15.

Рис. 17.22. Аппарат Р3-ФГО для опалки тушек птицы

Таблица 17.5. Техническая характеристика опалочных печей

Лекция 8. Оборудование для шпарки.

1. Оборудование для шпарки туш свиней.

Шпарка — тепловой процесс, при котором поверхностный слой туши прогревают на глубину залегания корня щетины, волоса или очина пера, что приводит к размягчению шкуры и уменьшению сил сцепления. Процесс регулируют по конечной температуре поверхности туши и продолжительности выдержки при этой температуре.

Тушки сухопутной птицы шпарят при температуре воды 52. 54°С в течение 2,0. 2,5 мин, уток — при температуре 63. 6б°С в течение 3 мин, гусей — при температуре 70. 72 °С в течение 2 мин. В качестве теплопередающей среды при шпарке используют горячую воду и пароводовоздушную смесь. Обработку горячей водой проводят погружением в нее туши или орошением туши.

Оборудование для шпарки туш свиней.Для шпарки свиных туш методом погружения в горячую воду применяют шпарильные чаны, которые могут быть немеханизированными и механизированными. В цехах малой производительности используют немеханизированные чаны, в которых туши перемещают вручную веслом. В механизированных чанах: туши перемещаются конвейерами или другими приспособлениями, например качающимися рамами. Резервуары шпарильных чанов изготовляют, как правило, из стали и с наружной стороны покрывают слоем теплоизоляции. Чтобы исключить возможность туманообразования в помещении из-за испарения воды, открытую поверхность чана обдувают горячим воздухом, а полученную паровоздушную смесь отводят через зонд в систему вентиляции.

Шпарилъный чан с качающимися рамами. Туши в чане перемещаются двумя рамами. Прямоугольный резервуарзаполняют на 75 % водой через трубу.Вода подогревается острым паром, поступающим через бесшумные смесители-форсунки, установленные на паропроводе. Рамы совершают качательные движения и в нижней части траектории входят в контакт с плавающей тушей, погружают ее полностью в воду и перемещают в продольном направлении. Выгружают туши граблямимеханизма выгрузки. Производительность аппарата до 100 туш в 1 ч при мощности привода 0,6 кВт.

Шпарилъный чан фирмы МИТ АБ (Швеция). Туши в чане перемещаются конвейером. По нормали к пруткам крепятся рядами с шагом 0,9 м стальные стержни, образующие камеры. В каждую камеру помещают по две туши свиней массой до 110 кг, и они транспортируются под поверхностью воды вдоль резервуара. Темп загрузки и выгрузки синхронизирован с работой машины для удаления щетины.

Воду в резервуаре нагревают острым паром, подаваемым по паропроводу, и далее ее температура поддерживается автоматически с помощью датчиков температуры, связанных. с регулятором расхода пара. Изготовляют аппараты производительностью от 120 до 240 туш в 1 ч, при этом длина резервуара изменяется от 7 до 12 м.

Роторный шпарильный чан фирмы «Село» (Голландия) (рис.8.1) Он состоит из прямоугольного резервуара 5, в котором установлен герметичный барабан 2. Цапфы барабана закреплены в подшипниковых опорах 4. На внешней поверхности обечайки барабана рядами наклонно приварены стержни 3, образующие камеры, в которые механизмом загрузки 1 подаются туши. Барабан вращается, и туша погружается в горячую воду, где выдерживается в процессе движения необходимое для шпарки время. Наклон стержней обеспечивает надежную выгрузку туши из камеры, и она попадает на решетку механизма выгрузки 6.

Выпускают роторные аппараты различной производительности: от 40 до 200 голов в 1 ч при продолжительности шпарки 6 мин. При этом соответственно меняются внешний диаметр ротора от 1,7 до 2,9 м, число камер от 8 до 20, мощность электропривода от 1 до 5,5 кВт.

Рис. 8.1. Схема роторного шпарильного чана фирмы «Село» (Голландия):

1 — механизм загрузки; 2 — барабан; 3 — стержни; 4 — подшипниковая опора; 5 — резервуар; 6 — механизм выгрузки

Шпарилъный туннель фирмы «Ланген» (Голландия), собирают из отдельных модульных секций, число которых определяет производительность аппарата. Секция шпаркисостоит из теплоизолированного корпуса, в верхней части которого проходит подвесной конвейер. Вдоль туннеля установлены ряды вертикальных и горизонтальных труб с форсунками, в которые насосом подается горячая вода. Передняя секция имеет автоматические двери и две пары барабанов с резиновыми билами: вертикальныеи горизонтальные. При входе в аппарат туши свиней смачивают водой из душа и очищают билами от загрязнений. Грязная вода стекает в поддон. Задняя секция служит шлюзом, препятствующим потерям теплоты. Она оборудована автоматическими дверями.

Продолжительность шпарки в аппарате 3. 4,5 мин при температуре воды 60°С. Производительность туннеля может быть различной — от 60 до 420 голов в 1 ч при изменении числа шпарильных секций от 3 до 14. При этом общая длина туннеля меняется от 6,2 до 17,2 м.

Шпарка подвешенных туш opoшением исключает попадание воды в легкие и другие внутренние органы туши. Кроме того, вода постоянно очищается от загрязнений, что улучшает санитарно-гигиенические условия проведения процесса. Но при орошении коэффициент теплоотдачи ниже и больше расход энергии.

Аппараты для шпарки тушек птицы.Тушки птицы всех видов шпарят погружением в горячую воду. Кроме того, тушки водоплавающей птицы можно обрабатывать в камерах паровоздушной смесью при температуре 80. 85 °С. Погружением в горячую воду проводят полную шпарку (когда обрабатывают всю поверхность тушки) или подшпарку (когда дополнительно обрабатывают головы, шеи, концы крыльев, в которых перо удерживается наиболее прочно).

В шпарильных чанах на тушки направляют интенсивные потоки горячей воды, которые должны двигаться против направления роста и прилегания к коже оперения. Этим достигаются полное погружение тушек в воду и разрыхление покрова из перьев, что интенсифицирует теплообмен. Потоки воды создаются осевыми насосами (рис. 8.2). При установке осевого насоса 3 (рис. 8.2, а) горизонтально вода отсасывается из средней части корпуса аппарата, под напором поступает в боковые отсеки и оттуда, переливаясь через стенку внутреннего корпуса 2, каскадом выливается на тушки, движущиеся на подвесном конвейере. Недостатки подобной схемы — большое расстояние, на которое перемещается жидкость вдоль аппарата, и в связи с этим большие гидравлические сопротивления, а также неравномерность орошения. Поэтому такую схему применяют в аппаратах малой производительности.

В схеме (рис. 8.2, б)осевые насосы 3 устанавливают попарно вертикально в боковых карманах на внешнем корпусе 1 аппарата и создают поперечную циркуляцию воды. В этом случае уменьшается сопротивление движению воды и 3) растяжка осуществляется за счет «горбатого» пути, при котором два противоположных участка подвесного пути имеют наклон 15° (рис. 13.5, в).

3) растяжка осуществляется за счет «горбатого» пути, при котором два противоположных участка подвесного пути имеют наклон 15° (рис. 13.5, в) большая равномерность потоков вдоль аппарата.

В третьей схеме (рис. 8.2, в) осевые насосы 3 устанавливают вертикально по центру во внутреннем корпусе 2 или в цилиндрической трубе-диффузоре. В подобной схеме лучше условия циркуляции при меньшем числе насосов и ниже удельные затраты электроэнергии. При установке осевых насосов вертикально в боковых карманах или по центру возможна любая производительность шпарильных аппаратов.

Рис. 8.2. Технологические схемы аппаратов для шпарки птицы с расположением насосов: а — горизонтальным; б — в боковых карманах; в — центральным (по центру корпуса); 1 — внешний корпус; 2 — внутренний корпус; 3 — осевой насос

Контрольные вопросы по лекции:

1. Какие режимы шпарки используют для сухопутных птиц?

2. Какое оборудование используют для шпарки туш свиней?

3. Как влияет расположение насосов на шпарку птиц?

Литература, используемая для лекции:

2. Курочкин А.А. Технологическое оборудование для переработки продукции животноводства/А.А. Курочкин, В.В. Ляшенко. – М.: Колос, 2001. – 443с.

Общие условия выбора системы дренажа: Система дренажа выбирается в зависимости от характера защищаемого.

Поперечные профили набережных и береговой полосы: На городских территориях берегоукрепление проектируют с учетом технических и экономических требований, но особое значение придают эстетическим.

ОБОРУДОВАНИЕ ДЛЯ ШПАРКИ

Шпарка — тепловой процесс, при котором поверхностный слой туши прогревают на глубину залегания корня щетины, волоса или очина пера, что приводит к размягчению

шкуры и уменьшению сил сцепления. Процесс регулируют по конечной температуре поверхности туши и продолжительности выдержки при этой температуре.

С позиций теплофизики расчет процесса шпарки сводится к определению продолжительности нагрева поверхностного слоя туши заданной толщины при конвективном подводе теплоты от среды, имеющей постоянные температуру и скорость. Вместе с тем сложный и разнообразный характер конфигурации поверхности туши, а также неоднородность термического сопротивления щетины, волоса и оперения на различных участках не позволяют провести точный аналитический расчет процесса. Чтобы определить продолжительность шпарки, используют экспериментальные данные, подтвержденные производственной практикой. Так, продолжительность шпарки туш свиней при погружении в воду составляет: при температуре среды 60. 65 °С от 3 до 4 мин, при 68. 70°С— 1, при 72 °С — 0,25 мин. Увеличение времени выдержки сверх указанного приводит к коагуляции белка дермы и возрастанию сил сцепления. Происходит так называемая перешпарка.

Тушки сухопутной птицы шпарят при температуре воды 52. 54 °С в течение 2,0. 2,5 мин, уток — при температуре 63. 66 °С в течение 3 мин, гусей — при температуре 70. 72 °С в течение 2 мин. В качестве теплопередающей среды при шпарке используют горячую воду и пароводовоздушную смесь. Обработку горячей водой проводят погружением в нее туши или орошением туши.

Оборудование для шпарки туш свиней. Для шпарки свиных туш ме

тодом погружения в горячую воду применяют шпарильные чаны, которые могут быть немеханизированными и механизированными. В цехах малой производительности используют немеханизированные чаны, в которых туши перемещают вручную веслом. В механизированных чанах туши перемещаются конвейерами или другими приспособлениями, например качающимися рамами. Резервуары шпарильных чанов изготовляют, как правило, из стали и с наружной стороны покрывают слоем теплоизоляции. Чтобы исключить возможность туманообразования в помещении из-за испарения воды, открытую поверхность чана обдувают горячим воздухом, а полученную паровоздушную смесь отводят через зонд в систему вентиляции.

Шпарилъный чан с качающимися рамами показан на рис. 5.1. Туши в чане перемещаются двумя рамами 4. Прямоугольный резервуар 3 заполняют на 75 % водой через трубу 8. Вода подогревается острым паром, поступающим через бесшумные смесители-форсунки, установленные на паропроводе 13. Расход пара регулируют вручную вентилем 2 или автоматически редуктором давления 11, связанным с датчиком температуры. Уровень воды поддерживается с помощью переливного патрубка, а для слива служит труба 12. Рамы 4 подвешены на коленчатых валах 5 и 7, установленных в подшипниковых опорах 9, и приводятся во вращение от электродвигателя 16 через червячный редуктор 15. Валы соединены между собой цепной передачей 10. Рамы совершают качательные движения и в нижней части траектории входят в контакт с плавающей тушей, погружают ее полностью в воду и перемещают в

Рис. 5.1. Шпарильный чан с качающимися рамами:

I — датчик температуры; 2 — вентиль подачи пара; 3 — резервуар; 4 — рамы; 5,7 — коленчатые валы; 6 — форсунки для подачи пара; 8 — труба для подачи воды; 9 — подшипниковая опора; 10 — цепная передача;

II — редуктор давления; 12 — сливная труба; 13 — паропровод; 14 — клапан; 15 — червячный редуктор; 16 —

электродвигатель; 17 — грабли

Рис. 5.2. Схема шпарильного чана с конвейером фирмы МИТ АБ (Швеция):

1 — резервуар; 2 — натяжная станция; 3 — стержень; 4 — конвейер; 5 — мотор-редуктор; б — приводная звездочка; 7 — стойки; 8 — сливная труба; 9 — труба для подачи воды; 10 — паропровод; 11 — натяжной вал;

12 — пруток; 13 — приводной вал

продольном направлении. Выгружают туши граблями 17 механизма выгрузки, который может иметь отдельный привод. При синхронной работе шпарильного чана с машиной для удаления щетины грабли 17 одновременно играют роль механизма загрузки машины и приводятся в движение от ее привода. Производительность аппарата до 100 туш в 1 ч при мощности привода 0,6 кВт.

Шпарилъный чан фирмы МИТ АБ (Швеция) с конвейером показан на рис. 5.2. Туши в чане перемещаются конвейером 4, установленным над резервуаром 1. Конвейер состоит из двух параллельных цепей, соединенных стальными прутками 12. По нормали к пруткам крепятся рядами с

шагом 0,9 м стальные стержни 3, образующие камеры.

Конвейер приводится в движение от мотор-редуктора 5 цепной передачей и двумя приводными звездочками 6, закрепленными на валу 13. В каждую камеру помещают по две туши свиней массой до 110 кг, и они транспортируются под поверхностью воды вдоль резервуара. Темп загрузки и выгрузки синхронизирован с работой машины для удаления щетины.

Воду в резервуаре нагревают острым паром, подаваемым по паропроводу 10, и далее ее температура поддерживается автоматически с помощью датчиков температуры, связанных с регулятором расхода пара. Автоматически поддерживается и уровень воды в резервуаре. При санитарной обработке аппарата конвейер поднимают вверх, что позволяет проводить механическую очистку чана от загрязнений.

Изготовляют аппараты производительностью от 120 до 240 туш в 1 ч, при этом длина резервуара изменяется от 7 до 12 м.

Шпарильный чан ФШК (рис. 5.3) предназначен для полной и частичной (при съемке крупона) шпарки свиных туш. Он состоит из прямоугольного резервуара 11, сваренного из стальных листов и усиленного каркасом 10. Внутри резервуара установлен конвейер, состоящий из двух замкнутых тяговых цепей 1, имеющих шаг 300 мм. Цепи снабжены ходовыми роликами 2, которые перекатываются по неподвижным направляющим 9, прикрепленным к внутренним стенкам резервуара. К цепям с помощью пластин 8 прикреплены люльки 7.

Приводная станция конвейера состоит из электродвигателя 4 мощностью 1,5 кВт, вариатора скорости, двух последовательно установленных червячных редукторов, соединенных цепной передачей. Выходной вал редуктора 3 соединен с ведущим валом 21 цепной передачей. Натяжное устройство винтового типа.

Приводные звездочки 20 смонтированы на валу, который установлен в подшипниковых опорах, закрепленных на стенках чана, натяжные звездочки 14 — на оси 13, которая установлена в скользящих опорах натяжного приспособления.

Над верхней ветвью конвейера размещены фиксаторы, состоящие из труб 16 с отогнутыми концами. Трубы прикреплены к пружинному регулирующему устройству 15, позволяющему перемещать их в вертикальном направлении. Фиксаторы удерживают туши от всплывания при полной шпарке.

Для обработки задней части туши при неполной шпарке предусмотрен душ, состоящий из трубы с форсунками 17 и насоса 19. Вода забирается из резервуара по трубопроводу 18 и через резиновый шланг (на рис. 5.3 не показан) подается в трубу 17.

Для нагрева воды в резервуаре и поддержания заданной температуры используют острый пар, поступающий через два эжектора 6, установленные на дне. Температура воды в пределах 62. 65 °С регулируется терморегулятором, состоящим из термодатчика 22 и мембранного регулятора 5, меняющего расход пара. Туши по рольгангу подаются в люльки 7, где рабочий ориентирует их спиной вверх. В резервуаре устанавливают заданный уровень воды, туши перемещаются конвейером вдоль аппарата и погружаются в воду. Работа шпарильного чана синхронизируется с работой скребмашины.

Производительность шпарильного чана ФШК до 100 туш в 1 ч при продолжительности шпарки 3. 4 мин, скорости движения люлек от 0,014 до 0,22 м/с. Рабочая длина чана 2,09 м. Масса 4700 кг.

Роторный шпарильный чан фирмы. «Село» (Голландия) показан на рис. 5.4. Он состоит из прямоугольного резервуара 5, в котором установлен герметичный барабан 2. Цапфы барабана закреплены в подшипниковых опорах 4. На внешней поверхности обечайки барабана рядами наклонно приварены стержни 3, образующие камеры, в которые механизмом загрузки 1 подаются туши. Барабан вращается, и туша погружается в горячую воду, где выдерживается в процессе движения необходимое для шпарки время. Наклон стержней обеспечивает надежную выгрузку туши из камеры, и она попадает на решетку механизма выгрузки 6.

Выпускают роторные аппараты различной производительности: от 40 до 200 голов в 1 ч при продолжительности шпарки 6 мин. При этом соответственно меняются внешний диаметр ротора от 1,7 до 2,9 м, число камер от 8 до 20, мощность электропривода от 1 до 5,5 кВт.

Шпарильный чан фирмы КСИ (Канада) показан на рис. 5.5. Туши транспортируются подвесным пространственным конвейером. Подвесной конвейер служит продолжением конвейера обескровливания. Направляющие 3, по которым скользит цепь

Рис. 5.3. Шпарильный чан ФШК:

1 — тяговая цепь; 2 — ходовой ролик; 3 — червячный редуктор; 4 — электродвигатель; 5 — мембранный регулятор; 6 — паровой эжектор; 7 — люлька; 8 — пластина; 9 — направляющие; 10 — каркас; 11 — резервуар; 12 — труба для слива воды; 13 — ось; 14 — натяжная звездочка; 15 — пружинное регулирующее устройство; 16 — труба фиксатора; 17 — труба с форсунками; 18 — трубопровод; 19 — насос; 20 — приводная звездочка; 21 — ведущий вал; 22 — термодатчик

Рис. 5.4. Схема роторного шпарильного чана фирмы «Село» (Голландия):

1 — механизм загрузки; 2 — барабан; 3 — стержни; 4 — подшипниковая опора; 5 — резервуар; 6 — механизм выгрузки

Рис. 5.5. Схема шпарильного чана с подвесным конвейером фирмы КСИ (Канада):

‘ — резервуар; 2 — удерживающая пластина; 3 — направляющие; 4 — каркас конвейера; 5 — труба для подачи пара; 6 — циркуляционный насос; 7 — система циркуляции воды

конвейера, закреплены с помощью каркаса 4 на верхней кромке резервуара 1. Туши в подвешенном состоянии на участке загрузки снижаются и попадают в бак. Для полного погружения туши проходят под удерживающими пластинами 2, находящимися ниже уровня воды. Фиксирующая цепь, которой туша крепится к конвейеру, проходит по щели между боковой стенкой резервуара и пластиной. В подобной схеме исключена

операция снятия туши с конвейера обескровливания, что снижает трудозатраты.

В резервуаре поддерживаются постоянный уровень и постоянная температура воды с помощью насоса 6 и системы циркуляции 7, в которую по трубе 5 подается пар.

Для получения различной производительности изготовляют аппараты одинаковой высоты и ширины, но с различной длиной резервуара и конвейера. Так, в диапазоне производительности от 150 до 400 туш в 1 ч длина резервуара изменяется от 8,7 до 21,5 м, а длина конвейера — от 15 до 40 м.

Для шпарки орошением горячей водой и пароводяной смесью применяют шпарильные туннели, в которых туши перемещаются в подвешенном состоянии подвесным конвейером.

Шпарильный туннель фирмы «Ланген» (Голландия), показанный на рис. 5.6, собирают из отдельных модульных секций, число которых определяет производительность аппарата. Секция шпарки 4 состоит из теплоизолированного корпуса 14, в верхней части которого проходит подвесной конвейер 15. Вдоль туннеля установлены ряды вертикальных 7 и горизонтальных 8 труб с форсунками, в которые насосом 9 подается горячая вода. Загрязненная вода с поверхности туш по поддону 12 стекает на металлическую сетку фильтрующего конвейера 11, проходящего через все секции туннеля и выносящего грязь и щетину, которая накапливается на сетке. Отфильтрованная вода собирается в баке 10. Для начального нагрева воды и поддержания ее температуры в процессе шпарки используют глухой пар, проходящий через змеевики, установленные в резервуаре. Заданный уровень температуры поддерживается автоматически поплавковым регулятором, но может быть предусмотрена и ручная регулировка.

Форсунки высокого давления равномерно подают воду на всю поверхность туши, в том числе на заднее ноги и голову. Большая скорость

струй обеспечивает эффективный теплообмен и высокую скорость нагрева. Последнему способствует и образование мелкодисперсных частиц (тумана).

Каждая секция шпарки 4 автономна и имеет свою систему циркуляции с водяным насосом производительностью 1 м 3 /ч и с электродвигателем мощностью 11 кВт. Длина секции 1 м. Передняя секция 2 имеет автоматические двери и две пары барабанов с резиновыми билами: вертикальные 13 и горизонтальные 18. Каждый барабан снабжен автономным приводом от мотор-редукторов 1 и 3. При входе в аппарат туши свиней смачивают водой из душа и очищают билами от загрязнений. Грязная вода стекает в поддон и отводится по патрубку 17. Кроме того, при обработке поверхности билами щетина распрямляется, что облегчает доступ воды к волосяной сумке. Задняя секция служит шлюзом, препятствующим потерям теплоты. Она оборудована автоматическими дверями.

Продолжительность шпарки в аппарате 3. 4.5 мин при температуре воды 60 °С. Производительность туннеля может быть различной — от 60 до 420 голов в 1 ч при изменении числа шпарильных секций от 3 до 14. При этом общая длина туннеля меняется от 6,2 до 17,2 м. Удельный расход электроэнергии на одну тушу составляет 0,53 кВт ■ ч, удельный расход пара — 3,9 кг.

Шпарка подвешенных туш орошением исключает попадание воды в легкие и другие внутренние органы туши. Кроме того, вода постоянно очищается от загрязнений, что улучшает санитарно-гигиенические условия проведения процесса. Но при орошении коэффициент теплоотдачи ниже и больше расход энергии.

Шпарилъный туннель фирмы. МИТ АБ (Швеция) предназначен для шпарки пароводяной смесью. Во внешнем теплоизолированном корпусе 1 (рис. 5.7) установлен внутренний корпус 2, в котором проходит подвесной цепной конвейер 6. В верхней части 9 шето корпуса размещены вентилятор 3 и конденсатор 5. В

Рис. 5.6. Шпарильный туннель фирмы «Ланген» (Голландия):

1,3 — мотор-редукторы; 2 — передняя секция; 4 — секции шпарки; 5 — задняя секция; в — вытяжная труба; 7,8 — вертикальные и горизонтальные трубы с форсунками; 9 — водяной насос; 10 — бак; 11 — фильтрующий конвейер; 12 — поддон; 13, 18 — вертикальные и горизонтальные барабаны с билами; 14 — корпус; 15 — подвесной конвейер; 16 — привод фильтрующего конвейера; 17 — патрубок для отвода загрязненной воды

нижней части внешнего корпуса имеется бак 11, в котором установлены нагреватели-змеевики для обогрева воды глухим паром. Вода в баке кипит, образовавшиеся пары вентилятором просасываются в боковые зазоры между корпусами и подаются на холодные поверхности змеевика-конденсатора 5, где пар частично конденсируется. Образуется водяной туман, которым обдувается поверхность туши, в результате чего достигается высокая интенсивность теплообмена. Влага оседает на поверхность туши и

Рис. 5.7. Схема шпарильного туннеля фирмы МИТ АБ (Швеция):

1 — внешний корпус; 2 — внутренний корпус; 3 — вентилятор; 4 — электродвигатель; 5 — конденсатор; 6 — конвейер; 7 — решетка-фильтр; 8 — нагреватель; 9 — патрубок для слива загрязнений; 10 — патрубок для слива воды; И — бак для воды

стекает на решетку-фильтр 7 и далее в бак 11.

К преимуществам данной системы подвода теплоты к поверхности туши кроме интенсивного теплообмена относятся высокие гигиенические, почти стерильные, условия проведения процесса, так как с паром не уходят никакие, даже растворимые загрязнения. Аппараты для шпарки выполняют в виде туннелей, которые собирают из отдельных модулей. Производительность аппаратов от 60 до 240 туш в 1 ч при длине агрегата от 6,6 до 19,5 м. Удельный расход электроэнергии на одну тушу составляет 0,37 кВт • ч, пара — 5 кг.

Аппараты для шпарки тушек птицы.Тушки птицы всех видов шпарят погружением в горячую воду. Кроме того, тушки водоплавающей птицы можно обрабатывать в камерах паровоздушной смесью при температуре 80. 85 °С. Погружением в горячую воду проводят полную шпарку (когда обрабатывают всю поверхность тушки) или подшпарку (когда дополнительно обрабатывают головы, шеи, концы крыльев, в которых перо удерживается наиболее прочно).

В шпарильных чанах на тушки направляют интенсивные потоки горячей воды, которые должны двигаться против направления роста и прилегания к коже оперения. Этим достигаются полное погружение тушек в воду и разрыхление покрова из перьев, что интенсифицирует теплообмен. Потоки воды создаются осевыми насосами, схемы установки которых приведены на рис. 5.8. При установке осевого насоса 3 (рис. 5.8, а) горизонтально вода отсасывается из средней части корпуса аппарата, под напором поступает в боковые отсеки и оттуда, переливаясь через стенку внутреннего корпуса 2, каскадом выливается на тушки, движущиеся на подвесном конвейере. Недостатки подобной схемы — большое расстояние, на которое перемещается жидкость вдоль аппарата, и в связи с этим большие гидравлические сопротивления, а также неравномерность орошения. Поэтому такую схему применяют в аппаратах малой производительности.

В схеме, показанной на рис. 5.8, б, осевые насосы 3 устанавливают попарно вертикально в боковых карманах на внешнем корпусе 1 аппарата и создают поперечную циркуляцию воды. В этом случае уменьшается сопротивление движению воды и достигается большая равномерность потоков вдоль аппарата.

В третьей схеме (рис. 5.8, в) осевые насосы 3 устанавливают вертикально по центру во внутреннем корпусе 2 или в цилиндрической трубе-диффузоре. В подобной схеме лучше условия циркуляции при меньшем числе насосов и ниже удельные затраты электроэнергии. При установке осевых насосов вертикально в боковых карманах или по центру возможна любая производительность шпарильных аппаратов.

Аппарат для шпарки кур и цыплят с горизонтальным расположением насоса (рис. 5.9) состоит из внешнего 13 и внутреннего 12 корпусов

Рис. 5.8. Технологические схемы аппаратов для шпарки птицы с расположением насосов:

а — горизонтальным; б — в боковых карманах; в — центральным (по центру корпуса); I — внешний корпус; 2 — внутренний корпус; 3 — осевой насос

Схему установки насосов в боковых карманах применяют в унифицированных аппаратах для шпарки кур и цыплят. В зависимости от производительности эти аппараты имеют одну, две или три секции.

Двухсекционный аппарат с расположением насосов в боковых карманах (рис. 5.10, а) состоит из средней секции 4, к которой с передней стороны прикреплен пеногаситель 7, а с противоположной — поворотная секция 1. Корпус секций прямоугольной формы, сварной, из листовой стали, усиленный каркасом из уголков. В боковых стенках корпуса сделаны окна, на которых закреплены карманы 3, переходящие в верхней части в раструб, располагаемый вдоль всей секции. Раструб сверху закрыт крышкой 10, а с внутренней стороны в нем есть щель, через которую вода под напором подается во внутренний корпус. В кармане установлен осевой трехлопастный пропеллерный водяной насос 2. Крыльчатка 8 насоса (рис. 5.10, б) закреплена на валу 7, вращающемся в сферическом 9, радиальном 2 и упорном 3 подшипниках. Насос приводится во вращение от электродвигателя 6 через клиноременную передачу 5. На каждой секции устанавливается по два насоса. Вода в аппарате подогревается острым паром. Для разогрева воды перед началом работы включают три эжектора 9 (см. рис. 5.10, а), а поддерживают температуру одним или двумя. Терморегулятор 8 обеспечивает отклонение температуры в пределах +0,5 «С.

Для уничтожения пены, которая образуется в процессе работы аппарата, предусмотрен пеногаситель 7, состоящий из камеры с решеткой и

Рис. 5.9. Аппарат для шпарки кур и цыплят с горизонтальным расположением насоса:

1 — стойки; 2 — вентиль для подачи пара; 3 — лоток загрузки; 4 — регулятор расхода пара; 5 — термометр; 6 — вал насоса; 7 — лоток выгрузки; 8 — крыльчатка насоса; 9 — клиноременная передача; 10 — электродвигатель; 11 — патрубок для слива воды; 12 — внутренний корпус; 13 — внешний корпус

форсунок, разбрызгивающих воду. Аппарат двухходовой; его устанавливают под конвейером, и птица движется в нем двумя рядами в противоположных направлениях. Для этого в поворотной секции служит оборотная звездочка конвейера.

В аппаратах типа К7-ФЦЛ для обработки птицы всех видов используют центрально расположенные насосы. Аппараты различной производительности собирают из унифицированных блоков, устанавливаемых последовательно и параллельно.

Аппарат К7-ФЦЛ-6/5 для шпарки птицы с центральным расположением насоса (рис. 5.11) имеет ванну, состоящую из четырех сдвоенных секций шпарки 3, 4 и 6, входной 9 и поворотной 2 секций. Все секции соединяют между собой с помощью фланцев и болтов, а стыки герметизируют резиновыми прокладками.

В центре каждой секции шпарки установлен цилиндрический корпус оросителя 11 с отверстиями в нижней части, через которые крыльчаткой насоса засасывается вода. Насос приводится во вращение электродвигателем 10. Над ванной на раме 5 смонтированы направляющие 8 и звездочки двойного 1 и одинарного 7 узлов поворота, через которые проходит цепь технологического конвейера с навешанными тушками птицы. Вода в ванне нагревается острым паром, подаваемым по паропроводам 13.

Сверху аппарат закрыт крышками 15, 16 и 17, которые уменьшают запах, а также снижают шум и потери

Траектория движения птицы

Рис. 5.10. Унифицированный двухсекционный аппарат для шпарки кур и цыплят с расположением насосов в боковых карманах:

а — общий вид: 1 — поворотная секция; 2 — водяной насос; 3 — карман; 4 — средняя секция; 5 — паропровод; 6 — труба для подачи воды; 7 — пеногаситель; 8 — терморегулятор; 9 — паровые эжекторы; 10 — крышка; 11 — задвижка для спуска воды

Рис. 5.10. (Продолжение)

б — водяной насос: 1 — кронштейн; 2 — радиальный подшипник; 3 — упорный подшипник; 4 — корпус подшипников; 5 — клиноременная передача; 6 — электродвигатель; 7 — вал; 8 — крыльчатка; 9 — сферический подшипник

теплоты. Крышки могут быть подключены к вентиляции цеха. Аппарат устанавливают в линии переработки бройлеров. Тушки на подвесках заходят во входную секцию 9, и направляющие 8, воздействуя на подвески, погружают тушку под уровень воды. Тушки четыре раза проходят через аппарат и после шпарки выходят с другой стороны входной секции 9.

Производительность этого аппарата до 6000 бройлеров в 1 ч. Мощность электродвигателя одного оросителя 4 кВт, потребление пара до 196 кг/ч.

В аппаратах типа К7-ФЦЛ может быть от одной до восьми секций. При этом производительность (по бройлерам) меняется от 1000 до 6000 тушек в 1 ч.

В аппаратах фирмы «Сторк» (Голландия) использован метод интенсификации теплообмена путем перемешивания водяной массы струями воздуха (барботирование), подаваемого под давлением в нижнюю часть корпуса.

Аппарат фирмы «Сторк» (Голландия) для шпарки птицы с барботированием воздуха (рис. 5.12, а) состоит из металлического корпуса 1, покрытого теплоизоляцией 2. Корпус разделен перегородками 3 и 4 на продольные секции, через которые конвейером перемещаются тушки птицы, делая три или четыре хода вдоль аппарата. Перегородка 3 служит одновременно нагревателем воды, и в нее подается пар давлением 150 кПа. Верхняя часть аппарата закрыта вытяжной крышкой 6, на которой установлена воздуходувка 7. Она забирает горячий воздух из-под крышки и по воздуховоду 8 под давлением подает его к форсункам 9. В результате создаются турбулентные потоки, обеспечивающие быстрый и равномерный прогрев поверхности тушки птицы. Пространство между крышкой и корпусом аппарата закрыто боковыми панелями 5, которые можно легко демонтировать при мойке и чистке аппарата.

По сравнению с оборудованием, рассмотренным ранее, аппараты с барботированием воздуха более компактны, они характеризуются большей вместимостью по продукту (на 1 м 3 объема) и меньшими потерями теплоты в окружающую среду. С исключением механических насосов упрощается обслуживание аппарата и снижаются энергозатраты.

Для уменьшения расходов воды аппарат разделен на «грязную» 1 (рис. 5.12, б) и «чистую» 2 секции.

Рис. 5.11. Аппарат К7-ФЦЛ-6/5 для шпарки птицы с центральным расположением насоса:

1 — двойной узел поворота; 2 — поворотная секция; 3, 4, 6 — секции шпарки; 5 — рама; 7 — одинарный узел поворота; 8 — направляющая; 9 — входная секция; 10 — электродвигатель; 11 — ороситель; 12 — опора; 13 — паропровод; 14 — сливной патрубок; 15, 16, 17 — крышки

Рис. 5.12. Аппарат фирмы «Сторк»

(Голландия) для шпарки птицы

с барботированием воздуха:

а — схема аппарата: 1 — корпус; 2 — теплоизоляция; 3 — перегородка-нагреватель; 4 — перегородка; 5 — боковые панели; 6 — вы-тяжная крышка; 7 — воздуходувка; 8 — воздуховод; 9 — форсунки; б — схема расположения корпусов: 1 — «грязная» секция; 2 — *чистая» секция; 3 — водяной душ; 4 — подвесной путь конвейера

Между ними установлена переходная секция с водяным душем 3, с помощью которого тушки ополаскиваются.

Аппарат для подшпарки оперения концов крыльев, головы и шеи индеек (рис. 5.13) имеет ванну I, в которую по трубе 3 заливают воду. Вода нагревается острым паром через паровые эжекторы 5, расход в которых регулируется автоматически регулятором 4 в зависимости от заданной температуры шпарки. Температуру воды контролируют визуально по термометру и через термодатчик, связанный с регулятором расхода пара.

Рама 2 ванны закреплена на четырех стойках станины 12, выполненных по схеме «труба в трубе». Высоту

расположения ванны в зависимости от вида обрабатываемой птицы регулируют механизмом винт—гайка. Ходовой винт 8 прикреплен к дну ванны, а гайка установлена в червячном колесе червячной передачи 9. Червяк передачи вращают вручную рукояткой 15. Над ванной закреплены две пары направляющих. Верхние направляющие 6 фиксируют тушку, которая перемещается в подвеске на конвейере, а нижние 7 удерживают крылья и головы тушек в воде. Положение направляющих в зависимости от вида тушек регулируют в горизонтальном и вертикальном направлениях.

Производительность аппарата до 500 тушек в 1 ч.

Рис. 5.13. Аппарат для подшпарки оперения концов крыльев, головы и шеи индеек:

1 — ванна; 2 — рама; 3 — труба для подачи воды; 4 — автоматический регулятор расхода пара; 5 — паровой эжектор; 6 — верхние направляющие; 7 — нижние направляющие; 8 — ходовой винт; 9 — червячная передача; 10 — стойка; 11 — опора; 12 — станина; 13 — паропровод; 14 — патрубок для слива воды; 15 — рукоятка

Рис. 5.14. Камера для тепловой обработки водоплавающей птицы:

1 — направляющая; 2 — подвесной путь; 3 — зонт; 4 — приставка камеры; 5 — камера; 6 — смотровой люк; 7 — оборотная звездочка; 8 — термометр; 9 — труба для подачи пара; 10, 13 — наружные и внутренние двери;

11 — перфорированная труба; 12 — теплоизоляция

Водоплавающую птицу обрабатывают паровоздушной смесью в камерах.

Камера для тепловой обработки водоплавающей птицы показана на рис. 5.14. Корпус камеры 5 покрыт теплоизоляцией 12, снаружи предусмотрены смотровые люки 6, а внутри размещены подвесной путь 2 и оборотная звездочка 7. Пар поступает в камеру по трубе 9 и барботируется через отверстия в двух перфорированных трубах 11, проложенных по дну.

Для ввода и вывода тушек птицы предусмотрена приставка 4, снабженная двумя дверями 10 и 13 в виде резиновых фартуков. Двери образуют шлюз, препятствующий выходу пара в помещение. Для отвода пара на приставке установлен вытяжной зонт 3.

Тушки по подвесному пути поступают в камеру и проходят по ней дважды. Направляющие 1 поднимают тушку к потолку. Температура смеси контролируется термометром 8 и поддерживается терморегулятором. Производительность аппарата до 500 тушек в 1 ч при массовом расходе пара 65 кг/ч.

Расчет аппаратов для шпарки.При расчете аппаратов для шпарки определяют их габаритные размеры, исходя из продолжительности процесса и заданной производительности, и проводят тепловой расчет, вычисляя расход острого пара на подогрев или площадь поверхности теплопередачи аппарата при обогреве глухим паром.

В аппаратах для шпарки тушек птицы с насосной системой подачи обогревающей воды дополнительно рассчитывают объемный расход воды и мощность привода насоса.

Расчет габаритных размеров аппаратов для шпарки свиней проводят следующим образом. Ширину шпарилъного чана выбирают по наибольшей длине туши (1,6 м), глубина чана без учета размеров механизмов перемещения равна 0,8. 1 м при полном погружении и 0,6. 0,7 м при частичном.

Длина шпарилъного чана (м)

где te — рабочая температура воды в чане, ‘С; (С1, — температура окружающей среды (воздуха в цехе), «С.

Коэффициент теплоотдачи К [Вт/ (м 2 • К)]

где tB, iCT — температура воды и стенки, ‘С.

При свободном движении жидкости в чане принимают I = Н, где Н — высота чана. Коэффициенты С и п в зависимости от вида и режима течения равны:

при ламинарном режиме

При принудительном движении жидкости со скоростью v (м/с) вдоль пластины длиной I (м)

где С — действительная константа лучеиспускания; р — температурный коэффициент.

Для горизонтальной поверхности

При нагревании воды в чане острым паром масса острого пара (кг)

Объемный расход горячей воды (м 3 /ч), получаемой в контактном теплообменнике,

где Яг = 0,92. 0,95 — КПД использования теплоты в контактном газовом теплообменнике; с в — удельная теплоемкость воды, Дж/(кг ■ К); рв — плотность воды, кг/м 3 ; tr, tx — температура горячей и холодной воды, «С.

Расчет потребного объемного расхода воды и мощности привода насоса проводят, как известно, для аппаратов шпарки тушек птицы с насосной системой подачи обогревающей воды. Поток воды подается на тушки птицы сверху и удерживает их от всплытия. При этом равновесное положение тушки определяется равенством сил всплытия тушек и давления потока воды:

Если длина участка переливания воды L, а толщина переливающегося слоя h, то объемный расход воды (м 3 /с), который должен обеспечиваться насосом, равен

Объемный расход воздуха (м 3 /с) находят по эмпирической формуле

5.2. АППАРАТЫ ДЛЯ ОПАЛКИ

Опалка — это высокотемпературная обработка поверхности туш свиней и тушек птицы продуктами сгорания нефти, керосина или природного газа с целью удаления эпидермиса, остатков щетины, оперения и пуха. Применяют опалку и при обработке шерстных субпродуктов. Температура газовой смеси при опалке 1000. 1100 °С, продолжительность процесса 15. 20 с.

Для опалки туш свиней на малых предприятиях и для опалки брюшной части туши при снятии крупона используют факельные горелки, работающие на керосине или природном газе. На предприятиях большей производительности применяют опалочные печи.

В факельной горелке ФФГ (рис. 5.15) сжигается керосин, который по шлангу 14 через ниппель 15 поступает в фильтр 16 рукоятки 17 и далее в отверстие корпуса 4. Керосин смешивается в сопле 7 с воздухом, расход которого регулируют вентилем 11. Горючая смесь через конусную полость 8 сопла подается в камеру сгорания 9, в цилиндрической части которой просверлены 60 отверстий диаметром 3 мм.

Рис. 5.15. Факельная горелка ФФГ:

1 — маховичок; 2 — накидная гайка; 3 — игла; 4 — корпус; 5 — кольцо; 6 — насадок; 7 — сопло; 8 — конусная полость; 9 — камера сгорания; 10 — штуцер; 11 — вентиль; 12, 15 — ниппели; 13, 14 — шланги; 16 — фильтр; 17 — рукоятка; 18 — уплотнение иглы; 19 — втулка

Рис. 5.16. Периодически действующая опалочная печь К7-Ф0Ж:

а — общий вид: 1 — рычаг ручного перемещения; 2 — пневмоцилиндр; 3 — трос; 4 — полуцилиндры; 5 — стойки; 6 — труба для подачи керосина; 7 — труба для подачи воздуха или пара; 8 — вытяжной зонт; 9 — наклонный рельс; 10 — рама полуцилиндра; 11 — колесо; 12 — швеллерная балка; 13 — рама; 14 — входной упор; 15 — выходной упор; б — кинематическая схема: 1, 9 — тяги; 2 — щиток; 3 — пневмоцилиндр; 4 — выходной упор; 5 — входной упор; 6 — трос; 7 — полуцилиндры; 8 — колесо; 10 — рычаг ручного перемещения

Расход горючей смеси в камере сгорания регулируют иглой 3, которая ввинчивается в корпус 4 и уплотняется асбестовым маслобензостойким уплотнением 18 и накидной гайкой 2. Масса горелки 8 кг. Массовый расход керосина при давлении 0,2 МПа достигает 18 кг/ч, объемный расход воздуха при давлении 0,3 МПа — 120 м 3 /ч.

Периодически действующую опалочную печь К7-ФОЖ (рис. 5.16) используют на предприятиях производительностью 100. 150 туш в 1ч.

Опалочная камера печи (рис. 5.16, а) состоит из двух металлических полуцилиндров 4, футерованых с внутренней стороны огнеупорным кирпичом. Полуцилиндры закреплены стойками 5 на раме 10, на которой установлены четыре колеса 11. Колеса перекатываются по швеллерным балкам 12 рамы 13. Полуцилиндры перемещаются пневмоцилиндром 2 и системой тяг. В нижней части печи установлены две форсунки, в которых сгорает керосин, подведенный по трубе 6 и распыляемый сжатым воздухом или осушенным паром давлением 0,3. 0,5 МПа, которые подводятся по трубе 7. Факел форсунки направляется в чугунный отражатель, и от него нагретые газы поступают в полость печи, охватывая тушу. Газы отводятся в атмосферу через вытяжной зонт 8 и трубу.

Туши поступают в печь по наклонному рельсу 9, к которому для охлаждения водой приварена труба. Для автоматизации процессов загрузки и выгрузки установлен механизм с двумя упорами (рис. 5.16, б) на входе 5 и на выходе 4. Механизм тросом связан со штоком пневмоцилиндра 3. При загрузке печи шток пневмоцилиндра с помощью тяг 1 и 9 раздвигает полуцилиндры, при этом открывается входной упор 5. Туша поступает в печь и останавливается выходным

упором 4. Затем полуцилиндры сдвигают и происходит опалка.

После окончания процесса вновь раздвигают полуцилиндры, открывается выходной упор 4 и туша выходит из печи, а на ее место поступает

следующая. Предусмотрена возможность ручного открывания печи с помощью рычага 10. Перед началом работы печь разогревается до температуры 1000. 1100 °С. Продолжительность цикла опалки 18. 20 с, расход керосина 54 кг/ч, воздуха или пара 30 кг/ч при давлении 0,4 МПа.

Опалочная печь К7-ФО2-Е проходного типа предназначена для полной опалки туш свиней и туш со снятым крупоном. Камера печи состоит из рамы 16 (рис. 5.17, а), на которой установлены пустотелые боковые щиты 1, связанные в верхней части

вытяжным зонтом 2. Между двумя половинами зонта вне камеры проходит рельс 5 подвесного пути, к которому приварена труба охлаждения 4, а внутри камеры — направляющая 3, выполненная из трубы. В трубах 4 и 3 для охлаждения циркулирует вода. Для опалки в четырех горелочных устройствах 8 сгорает природный газ. Горелочные устройства состоят из вертикальных труб-стояков 15, на которых закреплено по 20 инжекционных горелок.

Газ от сети (рис. 5.17, б) поступает через клиновую задвижку 10 и регулирующий мембранный соленоидный вентиль 13 в коллектор 8

Рис. 5.17. Опалочная печь К7-ФО2-Е проходного типа:

а — общий вид: 1 — боковой щит; 2 — вытяжной зонт; 3 — направляющая; 4 — труба охлаждения; 5 — рельс подвесного пути; 6 — каркас; 7 — труба подачи газа к запальнику; 8 — горелочное устройство; 9 — газопровод; 10 — манометры; 11 — клиновая задвижка; 12 — коллектор; 13 — пробковый кран; 14 — труба подачи газа к горелочному устройству; 15 — трубы-стояки; 16 — рама; б — пневматическая схема: 1 — боковой щит; 2, 16 — левые стояки; 3 — направляющая; 4 — рельс подвесного пути; 5 — зонт; 6, 15 — правые стояки; 7, 9 — манометры; 8 — коллектор; 10 — клиновая задвижка; 11, 14 — пробковые краны; 12 — запальник; 13 — мембранный соленоидный вентиль

Далее газ по четырем трубам, снабженным пробковыми кранами 14, попадает в стояки 2, 6, 15 и 16 горелочных устройств. Запальник 12 подключается непосредственно к вводному газопроводу через пробковый кран 11. Таким образом, в аппарате возможно автоматизированное и ручное регулирование расхода газа.

Для охлаждения боковых щитов 1 через их внутренние полости проходит воздух, который затем отводится через вытяжной зонт 5 в трубу. Туда же отводятся и продукты сгорания. Охлаждающая вода, нагревающаяся в трубах рельса 4 и направляющей 3, используется для орошения туш после опалки.

Производительность печи К7-ФО2-Е достигает 240 туш в 1 ч при продолжительности процесса 15 с. Печь работает на природном и сжиженном газе. Объемный расход природного газа при полной опалке 130 м 3 /ч, сжиженного — 25 м 3 /ч. Масса аппарата 2000 кг.

При работе из опалочных печей отходят газы температурой 700. 900 °С, теплоту которых целесообразно утилизировать. Утилизация теплоты отходящих газов предусмотрена в опалочной печи фирмы «Сара» (Финляндия), которая состоит из рамы 1 (рис. 5.18), закрытой щитами 3 и 10. На раме закреплены четыре стояка 9 с газовыми горелками 4, к которым по трубам 6 и 8 подается газовоздушная смесь. Печь работает в импульсном режиме, поэтому под каждым стояком установлен непрерывно горящий запальник 2. При входе в печь туша касается путевого микровыключателя, в результате чего замыкается цепь запорного клапана газовой сети. Смесь поступает в первые ряды горелок и поджигается запальником. Продолжительность горения каждого ряда и момент включения второго ряда горелок регулируются с помощью реле времени. После выхода туши из аппарата замыкается выключатель и автоматически отключается

Рис. 5.18. Опалочная печь фирмы «Сара» (Финляндия):

1 — рама; 2 — запальник; 3, 10 — щиты; 4 — горелки; 5 — боковая охлаждающая панель; 6,8 — трубы для подачи газовоздушной смеси; 7 — потолочная охлаждающая панель; 9 — стояк

подача газа. Для охлаждения отходящих газов, а также для теплоизоляции боковых стенок установлены боковые 5 и потолочные 7 панели, состоящие из оребренных труб, в которых циркулирует водопроводная вода. Вода нагревается и используется на внутрицеховые нужды.

Аппарат РЗ-ФГО (рис. 5.19) предназначен для опалки тушек птицы. Его монтируют под технологическим конвейером, и тушки проходят между двумя щитками 2, на которых установлено по шестнадцать горелок 6. В горелках сгорает газовоздушная смесь, образующаяся в смесителях 8, в которые поступают газ и воздух по

Рис. 5.19. Аппарат РЗ-ФГО для опалки тушек птицы:

1 — щитки; 2 — труба для подачи газа; 3,4 — краны регулирования расхода газа и воздуха; 5 — труба для

подачи воздуха; 6 — горелки; 7 — запальники; 8 — смесители; 9, 12 — ходовые винты; 10, 14 — гайки; 11,

15 — маховики; 13 — станина (см. продолжение рис. 5.19 на с. 124)