что такое сборка деталей

Что такое сборка деталей

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

СБОРКА. ТЕРМИНЫ И ОПРЕДЕЛЕНИЯ

Assembling. Terms and definitions

Дата введения 1981-01-01

Постановлением Государственного комитета СССР по стандартам от 14 ноября 1979 г. N 4339 срок введения установлен с 01.01.81

ПЕРЕИЗДАНИЕ. Июнь 1992 г.

Настоящий стандарт устанавливает применяемые в науке, технике и производстве термины и определения основных понятий в области сборки изделий машиностроения и приборостроения.

Термины, установленные настоящим стандартом, обязательны для применения в документации всех видов, учебниках, учебных пособиях, технической и справочной литературе. В остальных случаях применение этих терминов рекомендуется.

Для каждого понятия установлен один стандартизованный термин. Применение терминов-синонимов стандартизованного термина запрещается. Недопустимые к применению термины-синонимы приведены в стандарте в качестве справочных и обозначены «Ндп».

Для отдельных стандартизованных терминов в стандарте приведены их краткие формы, которые разрешается применять в случаях, исключающих возможность их различного толкования. В стандарте в качестве справочных приведены иностранные эквиваленты на английском (Е) языке для ряда стандартизованных терминов, установленных настоящим стандартом.

В стандарте приведены алфавитные указатели содержащихся в нем терминов на русском языке и их эквивалентов на английском.

В справочном приложении даны пояснения к некоторым терминам.

ТЕХНОЛОГИЧЕСКИЙ ПРОЦЕСС СБОРКИ ДЕТАЛЕЙ

Соединение деталей в сборочные единицы (механизмы, узлы, машины и т. д.) называется сборкой. Сборка предусматривает не только соединение деталей, но также и подгонку их перед сборкой, регулировку всей сборочной единицы.

Технологический процесс сборки состоит из последовательно выполняемых операций. При этом деталь, с которой начинают сборку, присоединяя к ней последовательно остальные детали, называют базовой.

Операция сборки — это часть технологического, процесса сборки, выполняемая на одном рабочем месте (одним или несколькими исполнителями). Она, в свою очередь, разделяется на установки и переходы.

У с та но в к а п р и с б о р к е — часть операции, которую выполняют при неизменном положении сборочной единицы.

Переход — часть сборочной операции, выполняемая одним II тем же инструментом при неизменном положении сборочной единицы.;

Сборка деталей производится в определенной последовательности; обусловленной самой конструкцией сборочной единицы.

Слесарно-сборочные работы выполняются с помощью различных монтажных инструментов (гаечных ключей, отверток, молот-i ков) и приспособлений.

Гаечные ключи служат для разборки и сборки резьбовых соединений. Гаечный ключ состоит из головки с зевом определенного размера и рукоятки. Размер зева гаечного ключа должен строго соответствовать размеру гайки или головки болта. По форме и назначению гаечные ключи делятся на открытые, накидные (закрытые), радиусные (для круглых гаек)’ и торцовые.

Открытые ключи подразделяются на односторонние ( 43, а) (с одним зевом) и двусторонние (с двумя зевами). На рукоятке ключа обычно указывается его размер (размер зева).

Накладные (закрытые) ключи ( 43, в) более практичны, чем открытые, так как лучше сохраняют точный размер зева. По форме зева они бывают квадратными, шестигранными и многогранными.

Радиусные ключи ( 43, г) служат для отвинчивания и завинчивания круглых гаек, имеющих на боковой стороне пазы 2 или отверстия на торце гайки для захвата рожком или штырями ключа 1.

Т о р ц о в ы е к л ю ч и ( 43, д) служат для отвинчивания и завинчивания внутренних и наружных гаек и болтов различной формы.

Для отвинчивания и завинчивания болтов и винтов, имеющих на головке прорезь (шлиц), используют различного вида отвертки.

Отвертка состоит из ручки, стержня и рабочей части (лезвия). По устройству и назначению отвертки подразделяются так: проволочные ( 44, а) с шириной лезвия 2—5 мм; с деревянными щечками ( 44, б) с шириной лезвия 5—15 мм; вставные ( 44, в), имеющие два лезвия различных размеров; электротехнические ( 44, г) с ручками из электроизоляционного материала и механические ( 44, д) с винтовыми канавками на стержне, благодаря которым при нажиме на рукоятку отвертка приводится во вращение во время работы. Лезвия отверток должны соответствовать по толщине и ширине размерам шлицев болтов и винтов.

При сборочных работах используются различные молотки: обычные слесарные с квадратными и круглыми бойками и специальные — медные и свинцовые. Молотки,» изготовленные из мягкого материала, не сминают поверхностей, граней и кромок соединяемых деталей.

Выполнение сборочных работ требует применения и других инструментов, например плоскогубцев, острогубцев и т. п., а также различных приспособлений.

Правильность сборки механизмов обычно проверяется взаимодействием их деталей. Для этого приводят в движение вручную ведущую деталь и следят за тем, как это движение воспринимается всеми ведомыми деталями

8.6. Сборка деталей и узлов

8.6. Сборка деталей и узлов

Различают сборку, основанную на полной взаимозаменяемости, частичной взаимозаменяемости, селективной подборке деталей, подгонке, а также сборке с регулировкой.

Непосредственно перед началом сборки следует еще раз произвести наружный осмотр всех деталей, входящих в сборочный комплект или узел. При этом необходимо убедиться, что детали соответствуют собираемому узлу или сборочной единице и могут быть установлены на соответствующие места. Перед самой сборкой они должны быть тщательно промыты и (при необходимости) покрыты тонким слоем смазки. Перед сборкой детали, определяющие внешний вид изделия, должны быть загрунтованы и подготовлены к окраске после сборки.

Последовательность сборки деталей и узлов должна быть обратной последовательности разборки. Сборка должна производиться согласно разработанным технологическим картам. Правильная подготовка деталей к сборке ускоряет сам процесс сборки и улучшает его качество.

Заклепочные и болтовые соединения должны обеспечивать надежное и плотное соединение собираемых деталей. Для этого следует использовать хорошо и правильно изготовленные детали (соединяемые детали, заклепки, болты, гайки, шайбы и т. д.), тщательно выполнять подготовительные и основные операции, использовать для выполнения этих операций соответствующий исправный инструмент.

В зависимости от условий работы детали, узла или сборочной единицы, гайки в резьбовых соединениях должны быть установлены на разрезные шайбы, зашплинтованы, законтрены, зафиксированы отгибающимся усиком шайбы или проволочной скруткой.

Оси и валы должны быть выполнены в соответствии с чертежами. Цапфы подшипников должны быть выполнены в соответствии с установленным допуском и величиной допустимой шероховатости, указанными на чертеже; не должно быть радиального и осевого люфта.

Смонтированные на валу подшипники качения не должны иметь люфта и трещин в обоймах. Должна быть выдержана соосность подшипников.

Подшипники скольжения должны быть выполнены и подогнаны шабрением таким образом, чтобы подшипник всей внутренней поверхностью прилегал к поверхности цапфы, а всей наружной поверхностью – к поверхности гнезда в корпусе. Отверстия и канавки для смазки нужно выполнять строго в соответствии с чертежом так, чтобы смазка надежно и постоянно поступала в подшипники.

Условием нормальной работы фрикционных и зубчатых механизмов привода является соосность валов и подшипников. Детали фрикционных механизмов при их сборке должны прилегать друг к другу всей обработанной поверхностью. Монтаж зубчатых цилиндрических колес нужно проводить так, чтобы обеспечивалось правильное зацепление зубьев колес. Правильность зацепления должна достигаться постоянством расстояния между осями валов, на которых смонтированы зубчатые колеса, строгой параллельностью осей и расположением валов и осей в одной плоскости.

Условием нормальной передачи вращательного движения от одного вала к другому является правильная сборка валов и полумуфт на выходных концах валов.

При сборке муфт сцепления цапфы валов должны быть плотно посажены в гнездах подшипников; при этом не должно быть биения. Валы должны быть соосны, а полумуфты должны быть уравновешены.

Данный текст является ознакомительным фрагментом.

Продолжение на ЛитРес

Читайте также

Техническое обслуживание систем, узлов и агрегатов автомобиля

Техническое обслуживание систем, узлов и агрегатов автомобиля В данном разделе мы расскажем о том, какие основные действия по техническому обслуживанию систем, узлов и агрегатов автомобиля можно выполнять самостоятельно.Чтобы двигатель работал стабильно и надежно,

Способы соединения узлов и деталей и виды плетения

Способы соединения узлов и деталей и виды плетения Основные виды креплений и соединений В производстве плетеных изделий применяют уже сложившиеся в практике виды креплений и соединений мебельных палок, пластин и прутьевых стоек. Такие соединения делятся на разъемные и

Технология замены узлов и деталей кузова

Технология замены узлов и деталей кузова Технологический процесс замены узлов и деталей кузова более подробно рассмотрим на примере автомобилей ВАЗ.Замена переднего крыла. Передние крылья должны быть заменены при значительной деформации, разрывах, а также сквозной

Сборка

Сборка Обработав детали, сметайте их и примерьте изделие. Если вещь сидит на ребенке хорошо, можно сшивать окончательно. Выполнять сшивку рекомендуется теми нитками, которыми изделие было связано, ведь каждому материалу присущи свои свойства.

Сборка цилиндров Primus

Сборка цилиндров Primus Последовательность сборки цилиндра Schlage Primus:1. Вставить две пружины бокового стрежня в личину цилиндра. Закрепить личину цилиндра верхней стороной вниз в приспособлении для удерживания личины, при этом боковой стержень должен входить в прорезь в

Разборка – сборка

Сборка: разновидности и особенности технологического процесса

Наравне с изготовлением деталей немаловажное значение имеет и другой технологический процесс — сборка. Он представляет собой комплекс процессов, в результате выполнения которых отдельные составляющие соединяются в цельный продукт.

Продукт завершающей стадии производства называется изделием. Именно их и выпускают различные предприятия. Ими могут быть детали и сборки. Прежде чем рассматривать особенности и разновидности сборочных процессов, необходимо разобраться с некоторыми определениями:

Технология процесса: основные понятия

Технологический процесс сборки подразделяется на такие действия, как операция, переход, прием. Операция является законченной частью сборки, которая выполняется работником или работниками при создании изделия на рабочем месте, обособленном от других. Она может включать ряд переходов, характеризующихся постоянным использованием одинаковых устройств/инструментов. А прием — это составляющая перехода. Он складывается из комплекса несложных манипуляций специалиста.

Операции и переходы представляют собой производственные процессы, содержание которых вносится в технологическую карту — основной документ, содержащий полезную информацию о последовательности выполнения работ, используемых при этом инструментах/приспособлениях, отведенном времени и т.п. Выполнение каждой операции нормировано по времени.

Классификация сборочных работ

Сборочные работы классифицируют по следующим признакам:

Особое внимание следует уделить поточной сборке, используемой в массовом производстве. Сборочные процессы, касающиеся изготовления крупных изделий, выполняются на неподвижных стендах. При этом рабочие, выполняя определенную операцию, переходят от стенда к стенду. После завершения технологического процесса со стенда снимается готовый продукт.

Во избежание простоев поточная сборка расчленяется на операции по времени исполнения. Предупредить простоит помогает также механизация некоторых процессов, предварительное соединение деталей в сборочные узлы, увеличение трудовых резервов на трудоемких операциях.

В процессе сборки каждая деталь имеет определенное место и соединяется с другими элементами конструкции согласно технической документации. На дальнейшую работоспособность изделий огромное влияние оказывают зазоры и натяги, не соответствующие требованиям чертежей. Чаще всего погрешности вызваны:

Методы обеспечения заданной точности

Точность сборочных работ обеспечивается пригонкой, регулировкой, взаимозаменяемостью (групповой, полной и неполнгой).

Сборка посредством применения способа пригонки предполагает снятие слоя материала с одной из сопряженных деталей, чтобы достичь требуемой точности. Этот процесс отличается повышенной трудоемкостью, поэтому актуален лишь в условиях мелкосерийного и единичного производства.

Смысл сборки посредством регулировки заключается в том, что заданной точности можно добиться при использовании специальных вспомогательных элементов — компенсаторов. Среди них различают:

Глава 8 СБОРКА СТОЛЯРНЫХ И МЕБЕЛЬНЫХ ИЗДЕЛИЙ

Виды и организационные формы сборки

Сборка — это соединение деталей и сборочных единиц в столярное или мебельное изделие.

Деталь — это изделие, выполненное из однородного по наименованию и марке материала без применения сборочных операций. Деталью, например, могут быть брусок, формы и размеры которого заданы чертежом, а также изделия, изготовленные из одного куска материала с применением местной склейки, сбивки и т.д.

Сборочная единица — это изделие, составные части которого соединяют на предприятии-изготовителе путем свинчивания, склеивания и др. Сборочной единицей могут быть дверная или оконная коробка, ящик, дверь шкафа. В сборочную единицу входят детали, другие сборочные единицы и покупные изделия, т.е. не изготовляемые на данном предприятии, а получаемые им в готовом виде. Изделие в целом, например дверной блок, сервант, также является сборочной единицей.

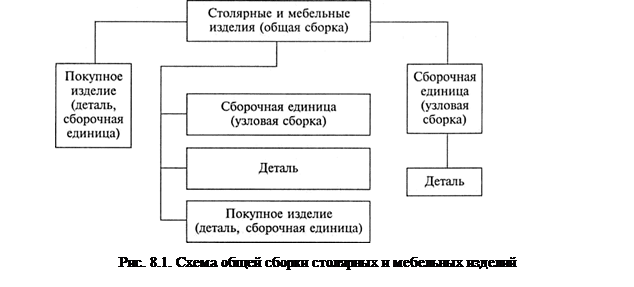

После сборки в необходимых случаях предусматривают обработку сборочных единиц. Общая схема сборки столярных и мебельных изделий показана на рис. 8.1.

К технологическому процессу сборки относятся также операции, связанные с проверкой работы всех составных частей изделия.

При сборке дверных и оконных блоков на предприятии выполняют общую сборку изделий. При сборке мебели на предприятии выполняют только узловую сборку, общую сборку осуществляют у потребителя. Общую сборку на предприятии применяют выборочно для контроля, например собирают каждое 50-е изделие. Организация сборки мебели зависит от количества выпускаемой продукции.

Существует несколько видов производств по сборке столярных и мебельных изделий: единичное, серийное и массовое.

В условиях единичного производства (выпуск единичных экземпляров мебели) при сборке последовательно соединяют входящие в изделие детали и сборочные единицы на одном рабочем месте. Такая сборка характеризуется применением универсальных приспособлений, соответствующих измерительных инструментов, подгоночными работами (подстрагивание, подпиливание, зачистка), отсутствием взаимозаменяемости деталей и сборочных единиц. Сборку изделий в условиях единичного производства выполняют дважды. Сначала производят предварительную сборку, называемую сборкой «насухо» без нанесения клея. При сборке «насухо» изделие собирают, подгоняя все его части. Затем изделие разбирают, при необходимости отделывают и окончательно собирают. Цикл такой сборки трудоемок и весьма продолжителен, требует значительных площадей, поэтому такой метод сборки применяют только при выпуске

|

небольших количеств изделий, а также в учебных мастерских.

В условиях серийного производства отдельные сборочные единицы собирают на нескольких рабочих местах.

Организационные формы сборки в серийном производстве зависят от величины серий и периодичности их чередования. При выпуске изделий небольшими сериями способ сборки аналогичен сборке в условиях единичного производства. При этом для сборки используют только различные приспособления.

Однако в большинстве случаев при сборке в условиях серийного производства широко применяют специализированные приспособления (стапели, станки). В то же время при необходимости выполняют и подгоночные работы.

Сборку в условиях массового производства выполняют на конвейерах на специализированных рабочих местах, последовательно расположенных вдоль конвейера. В этих случаях каждый рабочий выполняет лишь определенные, постоянно повторяющиеся операции.

Одно из основных условий сборки в массовом производстве — полная взаимозаменяемость, обеспечивающая сборку изделий с заданной точностью и без дополнительной подгонки.

При организации сборки изделий в массовом производстве в некоторых случаях предусматривают и серийную сборку отдельных частей, например, на участках декорирования мебели накладными профилями, декоративной обивки мебели и т.п.

Независимо от вида производства (единичное, серийное, массовое) при организации технологического процесса сборку большинства сборочных единиц необходимо осуществлять независимо одна от другой. Чем больше деталей и покупных изделий может быть предварительно объединено в сборочные единицы, тем технологичнее будет сборка.

Узловая сборка

Сборка мебельных изделий.Узловая сборка мебельных изделий заключается в сборке и обработке рамок и коробок. Детали рамок и коробок соединяют на плоских или круглых вставных шипах с клеем.

Процесс сборки вручную состоит из следующих операций: нанесение клея на поверхности шипов и проушин или гнезд, вставка шипов в проушины или гнезда, сколачивание и обжатие собираемого изделия, удаление подтеков клея тампоном. В зависимости от конструкции изделия в процессе сборки могут устанавливаться филенки и дно ящиков.

|

При сборке изделий вручную столяр на своем рабочем месте после нанесения клея на поверхности шипов и проушин или гнезд сколачивает собираемое изделие ударами молотка по деревянному бруску, подкладываемому под боек молотка, чтобы не испортить изделия. Обжимают изделия при сборке вручную в струбцинах.

После обжатия парными или одинарными линейками проверяют правильность сборки изделий по диагонали, а также крыловатость (изменение формы) изделий на глаз. Затем с изделий снимают потеки клея и выдерживают изделия до последующей обработки.

При механизирован ной сборке рамок и коробок на предприятиях применяют гидравлические и пневматические ваймы. Пример конструкции пневматической ваймы приведен на рис. 8.2, а. На станине 5 ваймы укреплены панель с пневмооборудованием 6 и поперечные связи 3, к которым крепятся пневмоцилиндры 2 и упоры 4. Изделия обжимаются между упорами и подвижными прижимами 1 пневмоцилиндров.

При сборке изделий, требующих обжатия в одном направлении (рис. 8.2, б), включаются три пневмоцилиндра и обжимают рамки с силой Р1, затем — с силой Р2 для выравнивания рамки в угол. При сборке изделий, требующих обжатия в двух направлениях (рис. 8.2, в, г), последовательно обжимают изделия сначала с силой Р1, затем с силой Р2. Давление при обжатии в станках составляет: для изделий, собираемых на круглых вставных шипах (шкантах) — 0,05. 0,1, на ящичных шипах — 0,5. 0,6 МПа.

Изделие выдерживают в станке в обжатом состоянии 1. 2 мин, затем вынимают из станка, очищают от подтеков клея и выдерживают в условиях цеха.

Правильность сборки по диагонали при обжатии в станках контролируется выборочно, так как станки обеспечивают достаточную точность сборки изделий.

При сборке изделий на станках рабочий после нанесения клея на поверхности шипов и проушин или гнезд вставляет (наживляет) шипы в проушины или гнезда и укладывает собираемое изделие в станок. В некоторых конструкциях вайм имеются специальные устройства, определяющие взаимное расположение деталей сборки с тем, чтобы шипы попадали в гнезда или проушины без предварительного наживления.

Сборка столярных изделий.Для сборки оконных переплетов, а также оконных и дверных коробок применяют специальные ваймы ВГО-2 и ВГК-2, которые по принципу действия сходны с ваймой, изображенной на рис. 8.2. На ваймах можно собирать переплеты длиной 540. 1925 мм и шириной 390. 740 мм; коробки длиной 600. 2360 мм, шириной 600. 1610 мм. Ваймы ВГК-2 имеют фиксаторы, исключающие предварительное наживление шипов в проушины и гнезда.

Перед сборкой в деталях переплетов и коробок выбирают пазы и гнезда для установки петель, замков, заверток. Шаблоны для разметки гнезд под петли различных видов изготовляют в виде основания из твердых пород, на котором установлены упор и параллельно ему вставные острые ножи. Детали плотно укладывают к упору на ножи и ударом киянки набивают риски от ножей.

Шаблоны для разметки гнезд под замки состоят из основания (твердой древесины с контуром гнезда) и щечек (из твердой ДВП). Шаблон устанавливается на кромку изделия, и контуры гнезда обводятся карандашом. Выборку пазов производят на цепно-долбежных и сверлильно-пазовальных станках или ручным инструментом с применением стальных шаблонов или без них по предварительной разметке по шаблону из древесины и древесных материалов.

После сборки оконные блоки поступают на механическую обработку, предусмотренную конструкторской документацией. Сборочные единицы проходят обработку на фрезерных станках с использованием шаблонов.

Шаблоны для обработки сборочных единиц применяют в основном при фрезеровании по контуру фальцев и пазов оконных переплетов, форточек и других изделий. Они состоят из основания, опорных брусков и прижимного винтового приспособления. Переплет помещают в шаблон, зажимают его прижимом и затем надвигают на фрезу.

Общая сборка

На общую сборку поступают предварительно собранные сборочные единицы, детали. Их виды и назначение определяются конструкцией изделия. Например, на общую сборку дверных и оконных блоков поступают дверные и оконные коробки, дверные полотна и оконные створки; на общую сборку корпусной мебели поступают стенки корпуса, двери, опоры, ящики и полуящики, полки, фурнитура. На общую сборку стульев поступают остов и обитые тканью сиденья и спинка. Если конструкция стульев предусматривает обивку остова после их сборки и отделки, то на общую сборку поступают пружины, настилочные и обойные материалы. Общая сборка стульев такой конструкции состоит в основном из обойных работ и осуществляется в обойном цехе, куда поставляется готовый остов.

Общая сборка дверных и оконных блоков состоит в основном в установке петель, замков, заверток и другой фурнитуры, сборки спаренных переплетов оконных створок, навески дверных полотен и оконных переплетов. Общую сборку дверных и оконных блоков производят на рабочих конвейерах.

Общая сборка корпусных мебельных изделий включает сборку корпуса, установку опор, навеску и регулировку дверей, установку комплектующих изделий (полки, ящики, полуящики) и фурнитуры. Такую сборку выполняют в стапеле или на конвейере.

При сборке в стапеле обеспечиваются фиксирование деталей и сборочных единиц в нужном положении и обжим корпуса.

В начальном положении стапеля, обычно вертикальном, по фиксаторам устанавливают вертикальные и горизонтальные стенки корпуса. К нижней горизонтальной стенке предварительно прикрепляют опорную скамейку или коробку. Если опорами служат подсадные съемные ножки, их устанавливают у потребителя.

После установки стенок включением пневмоприжимов обжимают корпус, затем стягивают стенки мебельными стяжками и включением пневмоцилиндра переводят стапель в горизонтальное положение для установки задней стенки. Закрепив заднюю стенку шурупами, включением пневмоцилиндра переводят стапель в вертикальное положение. Затем отключают пневмоприжимы, вынимают корпус из стапеля и передвигают его на неприводной или приводной сборочный конвейер для навески дверей.

Применение стапеля облегчает сборку и в некоторых случаях повышает производительность труда. Однако при сборке технологичных (с точки зрения сборки), а также небольших по размерам изделий время сборки корпуса в стапеле может оказаться больше, чем без него. В этом случае корпус собирают на приводном (движущемся) конвейере.

Технологический процесс общей сборки изделий можно подразделить на три стадии: предварительная, основная и окончательная.

1. Для предварительной сборки детали поступают с промежуточного склада. На рабочих местах около приводного конвейера на щиты крепят лицевую и крепежную фурнитуру (замки, защелки, остановы, петли четырехшарнирные), собирают узлы (соединяют боковую стенку с дверью, крепят полозки, подполочные планки).

2. Основная сборка производится на сборочных станках из деталей и узлов, поступающих с предварительной сборки: собирается каркас изделия, крепятся зеркало и задняя стенка.

3. Окончательная сборка проходит на приводном конвейере и включает крепление ручек, установку заглушин, штанг, стекол, проверку работы фурнитуры, комплектование изделий полками, ящиками, освежевку отделанной поверхности шкафов.

Рабочие места при такой сборке располагаются с обеих сторон конвейера, на который подают детали и сборочные единицы. Для сборки высоких изделий около конвейера под ноги рабочих устанавливают подставки и скамейки. Изделия, подвергаемые общей сборке на приводном конвейере, должны быть технологичны (с точки зрения сборки).

В конструкциях изделий, собираемых на конвейере, иногда предусматривают дополнительные конструктивные элементы, которые не несут при эксплуатации изделий никаких функций, а применяются только в целях обеспечения удобства и технологичности сборки.

Сборку мебели для сидения и лежания (диван-кровати, кресла-кровати) выполняют на приводных конвейерах. При сборке диванов-кроватей мягкие элементы сиденья и спинки укладывают лицевой стороной на конвейер. Затем к рамкам оснований сиденья и спинки крепят шурупами механизм для трансформирования. После проверки работы механизмов трансформации изделие поступает на упаковку.

При доставке диванов-кроватей потребителю в разобранном виде механизмы трансформации и подлокотники не устанавливаются, а для их установки просверливаются отверстия под шурупы и винты по шаблону. Сиденья и спинки во время транспортирования соединяются между собой прочной тканью и скобами.

Сиденья и спинки упаковывают в пачки по 5. 10 шт. Подлокотники, механизмы трансформации и крепежные детали (шурупы, винты) упаковывают в отдельные пакеты и укладывают в опорные коробки.

Аналогичной является последовательность сборки кресел-кроватей, которая зависит от применяемых в конструкции изделий трансформирующих устройств. Сиденья, спинки, подлокотники упаковывают в полиэтиленовую пленку и картонные коробки.

Процесс общей сборки кресел и стульев включает, по существу, операции вставки поступивших из обойного цеха сиденья и спинки и крепления их к каркасу. Сборка производится на рабочих местах, к которым подаются каркас, сиденье и спинка стула.

Конструкция столярно-мебельных изделий должна обеспечивать полную взаимозаменяемость входящих в изделие деталей и сборочных единиц. Продолжительность выполняемых рабочими операций должна быть равна ритму конвейера.

Точность сборки

Величина погрешностей, возникающих в процессе сборки, зависит от точности работы сборочных приспособлений, величины давления обжима и других факторов.

Наибольшая прочность достигается при сборке в ваймах. Применение в ваймах жестких упоров или приспособлений, вкладываемых, например, в просвет рамки или коробки при их обжатии, позволяет производить сборку с высокой точностью.

При сборке необходимо обеспечить в струбцинах равномерный обжим собираемого изделия. При неравномерном обжиме в местах соединений может произойти смятие древесины.

На практике сборка изделий, имеющих свободные размеры, обычно бывает достаточной точности, если процесс сборки контролировался с помощью линеек, угольников и шаблонов. Точность сборки изделий, размеры которых имеют предельные отклонения, может быть ниже требуемой. В этом случае требуемая точность достигается последующей механической обработкой собранного изделия. Допускаемые отклонения размеров сборочных единиц должны быть указаны в технической документации на изделия.

В готовых изделиях зазоры в проемах, размеры которых не предусмотрены технической документацией, не должны превышать: для дверей — 1,5 мм на сторону; для наружных ящиков с передними стенками, входящими в проем, — 1 мм на сторону.

Предельные отклонения от габаритных размеров готовых изделий, не предусмотренные технической документацией, допускаются: у отдельно стоящих изделий корпусной мебели ±4 мм; у мебели для сидения и лежания ±5 мм; у изделий мебели для сидения и лежания, габаритные размеры которых определяются размерами мягкого элемента, ±10 мм.

Контрольные вопросы

1. Что такое деталь и сборочная единица?

2. Как и зачем производят сборку изделий «насухо»?

3. Из каких операций состоит процесс сборки изделий вручную?

4. Что вы знаете о сборке столярно-мебельных изделий в массовом производстве?

5. Как устроены ваймы для сборки элементов оконных и дверных блоков?

6. Какие требования предъявляются к точности сборки столярно-мебельных изделий?