что такое реактор в нефтепереработке

Реактор

Назначение

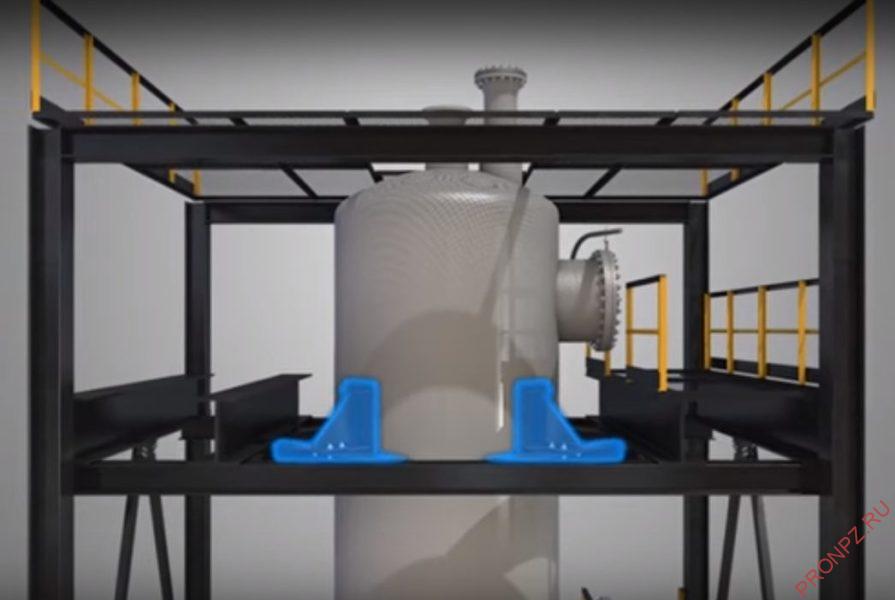

Реакторы – аппараты, в которых происходит химические превращения сырья на катализаторах и представляют собой вертикальные цилиндрические аппараты, работающие под давлением.

Схемы подключения

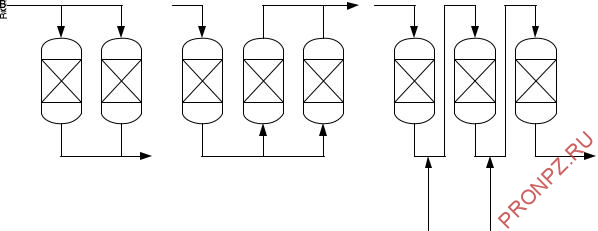

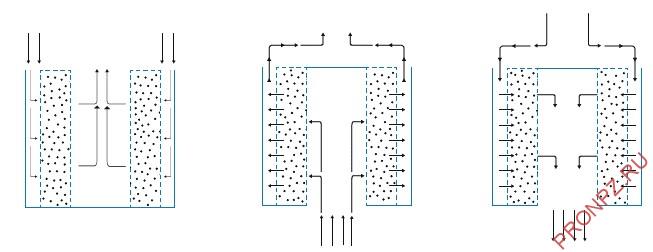

При двух и более реакторах в блоке они могут быть включены в схему последовательно или параллельно.

Следует помнить, что при параллельном подключении реакторов необходимо обеспечить хорошее перемешивание газосырьвой смеси перед ее разветвлением на два потока. Это позволит предотвратить неравномерное распределение по реакторам жидкой фазы и ускоренное закоксовывание катализатора в одном из них.

Конструкция

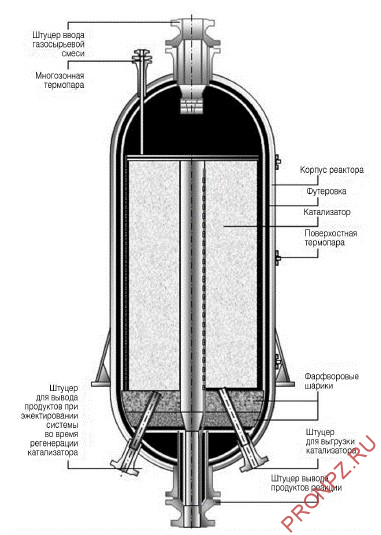

Реактор состоит из:

Первый слой самого крупного диаметра 20 мм, затем 13 мм, и самые мелкие диаметром 6 мм.

Затем засыпается катализатор. В качестве катализатора используют:

Материал катализатора зависит от процесса, в котором участвует реактор. Сверху катализатора засыпают еще один слой фарфоровых шариков диаметром от 16мм до 20мм.

Для выгрузки и загрузки катализатора реактор имеет люк, который также используется при ревизиях и ремонтах.

Опорное кольцо предназначено для крепления аппарата на строительных конструкциях.

Корпус реакторов изготовлен из стали и покрыт изнутри жароупорной торкрет-бетонной футеровкой, толщина которой обычно составляет 150мм.

Принцип работы

Сырье подаётся в реактор через верхний штуцер и распределитель, который обеспечивает равномерное распределение парогазового потока в верхнем пустотелом пространстве реактора.

Затем поток проходит через слой фарфоровых шариков, которые предназначаются для более равномерного распределения потока по слою катализатора. Задача катализаторов – повышать селективность протекающих химических реакций, увеличивая выход целевого продукта из единицы сырья. Пройдя слой катализатора, продукты реакции выводятся через штуцер.

Конструкция реакторов, применяемых на нефтеперерабатывающих заводах, различна и зависит от процесса, в котором они применяются.

Видео работы

Типы реакторов

На глубину конверсии сырья в значительной степени оказывает влияние газодинамический режим контактирования сырья с катализатором, осуществляемый в реакторах различных типов.

В реакторах с движущимся слоем шарикового катализатора катализ, массо- и теплообмен осуществляют фильтрацией прямотоком в режиме, близком к идеальному вытеснению, т. е. в реакторе интегрального типа. К недостаткам реакторов этого типа следует отнести:

В реакторах с псевдоожиженным (кипящим) слоем микросферического катализатора катализ, тепло- и массообмен осуществляют при идеальном перемешивании реактантов с катализатором в режиме, характерном для безградиентных реакторов (т. е. дифференциального типа). Как наиболее значимые достоинства реакторов этого типа следует отметить:

Из недостатков реакторов с кипящим слоем можно указать следующие:

Реакторы каталитического крекинга перечисленных выше двух типов в последние годы постепенно вытесняются более совершенными типами — прямоточными реакторами с восходящим потоком газокатализаторной смеси (лифт-реактор). По газодинамическим характеристикам этот реактор приближается к реакторам идеального вытеснения (т. е. интегрального типа), более эффективным для каталитического крекинга по сравнению с реакторами с псевдоожиженным слоем катализатора. При этом время контакта сырья с ЦСК благодаря высокой активности снижается в лифт-реакторе примерно на два порядка (до 2…6 с). Высокая термостабильность современных катализаторов (редкоземельных обменных форм цеолитов или бесцеолитных ультрастабильных и др.) позволяет проводить реакции крекинга при повышенных температурах и исключительно малом времени контакта, т. е. осуществить высокоинтенсивный («скоростной») жесткий крекинг (подобно процессам пиролиза).

Заметно улучшаются выходы и качество продуктов крекинга при использовании системы «лифт-реактор + форсированный псевдоожиженный слой» для цеолитсодержащих катализаторов.

Дополнительного улучшения выходных показателей крекинга (т. е. глубины конверсии и качества продуктов) на современных зарубежных установках каталитического крекинга достигают:

Регенераторы предназначены для непрерывной регенерации закоксованного катализатора путем выжига кокса кислородом воздуха при температуре 650…750 °С. На установках с движущимся слоем катализатора регенерацию шарикового катализатора проводят в многосекционном аппарате, снабженном для снятия избытка тепла водяными змеевиками, соединенными с котлом-утилизатором.

При регенерации в псевдоожиженном слое катализатора практически устраняется возможность локальных перегревов, что позволяет проводить регенерацию при более высокой температуре, тем самым ввести в реактор более высокопотенциальное тепло и при необходимости сократить кратность рециркуляции катализатора.

На установках каталитического крекинга сырья с высокой коксуемостью регенерацию катализатора осуществляют в двухступенчатых регенераторах, снабженных холодильником для снятия избыточного тепла. Это позволяет раздельно регулировать температурный режим как в регенераторе, так и в реакторе.

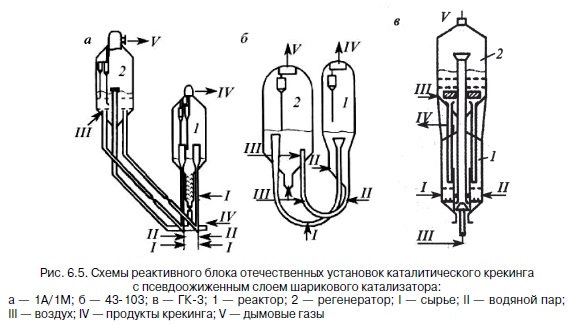

На рис. 6.3…6.5 представлены схемы реакторного блока отечественных установок каталитического крекинга с псевдоожиженным слоем катализатора и установки каталитического крекинга лифт-реакторного типа фирмы «ЮОП».

ТЕХНОЛОГИЯ И ОБОРУДОВАНИЕ ПРОЦЕССОВ ПЕРЕРАБОТКИ НЕФТИ И ГАЗА, С. А. Ахметов, Т. П. Сериков, И. Р. Кузеев, М. И. Баязитов, 2006

Реакторы в нефтепереработке

Реакторы – аппараты, в которых происходят химические превращения сырья на катализаторах и представляют собой вертикальные цилиндрические аппараты, работающие под давлением или вакуумом.

В нефтеперерабатывающей промышленности, как правило, применяются реакторы непрерывного действия. Реакторы периодического действия используются только в малотоннажных и вспомогательных процессах.

Реакторное оборудование для каждой технологической установки конструируется по индивидуальным проектам.

Лабораторный реактор высокого давления АН-035

Лабораторный реактор РКЛ-30

Реактор высокого давления АН-02

Реактор высокого давления АН-015

Химический (пилотный) от 50 до 200 литров

Для характеристики реакторов используют следующие показатели: производительность, геометрические размеры и форма, расчетные технологические параметры, давление, температура, объемная скорость и др., материальное исполнение и прочие факторы.

В производстве нефтехимических продуктов используются реакторы:

Одиночные реакторы увеличивают производительность за счет суммарного объема. Цепочка выдает не только количественный, но и качественный прирост продуктивности вследствие особого технологического эффекта соединенных реакторов.

Установки для нефтехимических процессов, состоящие из нескольких устройств, чаще всего комплектуются реакторами, которые изготавливаются специально по определенным требованиям. Их делают для конкретных целей, по рассчитанным заранее параметрам, обычно в единственном экземпляре.

Подключение при двух и более реакторах в блоке может осуществляться в схеме последовательно или параллельно.

Следует помнить, что при параллельном подключении реакторов необходимо обеспечить хорошее перемешивание газосырьевой смеси перед ее разветвлением на два потока. Это предотвращает неравномерное распределение по реакторам жидкой фазы и ускоренное закоксовывание катализатора в одном из них.

Сырье подается в реактор через верхний штуцер и распределитель, который обеспечивает равномерное распределение парогазового потока в верхнем пустотелом пространстве реактора. Затем поток проходит через слой фарфоровых шаров, которые предназначаются для более равномерного распределения потока по слою катализатора. Задача катализаторов – повышать селективность протекающих химических реакций, увеличивая выход целевого продукта из единицы сырья. Пройдя слой катализатора, продукты реакции выводятся через выводной штуцер.

В качестве катализатора используют: синтетические алюмосиликаты, металлоплатиновые группы, серебро, никель и др. Материал катализатора зависит от процесса, в котором участвует реактор.

Реакторы каталитического риформинга

Внутренние устройства реакторов

Реактор каталитического риформинга имеет сложное конструктивное устройство. В зависимости от способа подачи сырья и типов гидродинамики его внутреннее строение также может изменяться. Однако, основные элементы остаются постоянными при любом проводимом в реакторе процессе.

Верхнее распределительное устройство (диффузор) используется для распределения потока и, в некоторых случаях, фильтрования ГСС.

Верхняя крышка (тарелка) используется для разделения внутреннего объема реактора на зону формирования потока и реакционную зону.

Центральная труба (ЦТ) используется для сбора продуктов реакции и удержания катализатора в реакционной зоне. Она представляет собой перфорированную трубу, на которой сварными соединениями закреплен щелевой экран (фильтр).

Скаллопы – это длинные вертикальные каналы, расположенные по всей окружности реактора. Они оснащены отверстиями или профильными проволочными экранами по всей длине. Через эти отверстия ГСС проходит радиально в кольцевой слой катализатора и внутрь к центральной трубе. В центральной трубе собираются продукты реакции и направляются к выходу из реактора.

На практике применяют следующие типы скаллопов:

Использование щелевых экранов позволяет применять катализаторы, имеющие при одинаковом объеме большую реакционную поверхность за счет уменьшения размеров частиц. Это повышает производительность установки и улучшает качество продукции.

Типы реакторов каталитического риформинга

Несмотря на схожее внутреннее строение, по гидродинамическому режиму реакторы каталитического риформинга делятся на два типа:

Реакторы с аксиальным вводом сырья

Это наиболее распространенный тип реакторов. Он представляет собой цилиндрический сосуд, заполненный катализатором. С катализатором реагируют газообразные или жидкие реагенты, потоком протекающие вниз через слой катализатора. Впоследствии реагенты превращаются в продукты реакции.

Реактор может иметь более одного катализатора в слоях и инертные керамические шарики. Эти шарики служат для поддержки катализатора и лучшего распределения потока технологического газа или жидкости. Обычно используются керамические шарики. Они обладают рядом преимуществ:

Устройство реакторов с аксиальным вводом

В общих случаях такие реакторы могут иметь:

Реакторы с несколькими слоями катализатора могут иметь боковые люки для обеспечения легкого доступа в каждый слой. Также они могут иметь внутренние опорные решетки для катализатора и тарелки со съемными секциями, которые могут быть удалены для обеспечения доступа к следующему слою. В идеале работы по загрузке и выгрузке катализатора учитываются при проектировании реактора, чтобы обеспечить минимизацию воздействия катализаторов на рабочий персонал во время загрузки и разгрузки.

Сырьевой диффузор или антизавихритель может изготавливаться из комбинаций отбойной тарелки, щелевого экрана и перфорированной тарелки. Эта комбинация определяется в зависимости от динамики потока верхнего потока реактора и технологического режима работы. Отбойная тарелка диффузора обычно обращена к входящему потоку, что позволяет разделить его на несколько каналов. Размер отбойника зависит от диаметра входящей трубы и высоты штуцера. В моделях с восходящим потоком сырья диффузор расположен над входным штуцером.

Движение потока в аксиальном реакторе

Реакторы с аксиальным вводом сырья характеризуются нисходящим потоком, идущим сверху вниз реактора. В результате между сырьем, и катализатором происходят химические реакции. В типичной конфигурации двухслойного аксиального реактора сырье распределяется на входе в реактор с помощью входного диффузора. Слой керамических шаров необходим для того, чтобы поток равномерно распределялся по слою катализатора. После прохождения потоком слоя катализатора продукты реакции выводятся через нижний штуцер реактора.

Реактор с радиальным вводом сырья

В реакторах с радиальным вводом сырья для размещения катализатора предусмотрен внутренний перфорированный стакан. Между футеровочным слоем и перфорированным стаканом существует кольцевой зазор. В реакторе с радиальным вводом движение ГСС происходит радиально (по спирали вниз). А в аксиальных реакторах по вертикальной оси реактора (сверху вниз). В этом состоит основное отличие радиальных реакторов от аксиальных.

Движение потока в радиальном реакторе

ГСС направляется из верхнего распределителя реактора в скаллопы. Скаллопы имеют отверстия или, чаще всего в наши дни, профильные проволочные экраны по всей длине. Газ проходит через скаллопы радиально в кольцевой слой катализатора и затем внутрь к центральной трубе. В центральной трубе собираются продукты реактора и направляются к выходу из реактора. Следует избегать низкого расхода сырьевого поток, так как это может приводить к ускоренному образованию кокса.

Устройство реакторов с радиальным вводом

Обычно системы реакторов с радиальным вводом сырья состоят из двух концентрических экранов с кольцевым пространством, заполненным катализатором или ситом. Эффективность системы реактора в целом определяется эффективностью внутренних частей экрана. Экраны изготовливают из сварных проволок и стержней. Они обладают исключительной прочностью и устойчивостью к разрушению, изгибу или разрыву. Не менее важно, что их конструкция обеспечивает:

Этого удается достичь благодаря устойчивым к закупориванию отверстиями и высокому проценту открытой площади.

Щелевые отверстия как на центральной трубе, так и на внешнем экране ориентированы вертикально. Это позволяет носителю скользить по поверхности экрана во время реакции, не подвергаясь истиранию краями паза.

Преимущества радиальных реакторов с щелевым экраном

Преимущество радиальных реакторов над аксиальными

По мере улучшения с годами каталитических систем риформинга, давление в реакторе можно было снизить. Это позволяло воспользоваться преимуществами увеличения выхода С5+ и водорода при более низком рабочем давлении. Однако, при более низком давлении перепад давления через реактор становится важным фактором. В связи с этим, современные конструкции установок риформинга используют реакторы с радиальным потоком в конструкции и сочетают хорошее распределение потока с перепадом давления продувки.

Системы радиального потока повышают эффективность контакта между технологическим потоком и слоем катализатора. Из-за этого размер сосуда может быть значительно уменьшен.

Реакторы для установок риформинга с непрерывной регенерацией катализатора

Для риформинга с НРК используют только реакторы с радиальным вводом сырья для минимизации перепада давления. Реактор НРК обычно представляют собой цепь из 4-х реакторов с радиальным вводом сырья, расположенных последовательно. Реакторы установлены на одной оси, друг над другом. Такая компоновка позволяет образовывать единую конструкцию. Реакторы связаны между собой системой переточных труб.

ГСС после предварительного нагрева в теплообменниках и в печи нагрева сырья, поступает в реактор первой ступени. Далее смесь поступает на блоки реакторов второй, третьей и четвертой ступеней. Поскольку реакция риформинга происходит с поглощением тепла, требуется промежуточный подогрев ГСС между ступенями реакторов. Для этого ГСС проходит через соответствующие секции печи. Продукты риформинга после последнего реактора поступают в сепаратор, где происходит отдув водородсодержащего газа, поступающего далее на прием компрессора с последующей циркуляцией на блоке риформинга. Нестабильный риформат из сепаратора направляется на блок стабилизации. Катализатор риформинга, представляющий из себя шарики, под действием силы тяжести через переточные трубы перетекает из бункера реактора в реактор первой ступени, и далее в остальные реакторы. Из последнего реактора катализатор путем пневмотранспорта азотом подается в накопительный бункер регенератора. Этот процесс проходит через систему затворов с шаровыми клапанами.

Машины и аппараты нефтегазопереработки копия 1

Лекция 2. Реакторы

1. Введение. Классификация реакторов. Элементы теории химических реакторов.

2. Аппараты для гомогенных реакций. Реакторы для проведения гомогенных жидкостных и эмульсионных реакций. Конструктивное оформление, условия их работы.

3. Перемешивающие устройства.

4. Конструкции теплообменных устройств в зависимости от объема реактора и величины теплового эффекта.

5. Аппараты для высокотемпературных некаталитических газовых реакций.

1. Введение. Классификация реакторов. Элементы теории химических реакторов

Химическими реакторами или реакционными аппаратами называют устройства для проведения химических реакций с целью получения определенных веществ.

Промышленные химические реакторы отличаются большим конструктивным разнообразием. На конструкцию химического реактора и связанного с ним оборудования для физических процессов решающим образом влияет характер проводимой в нем реакции. Приведем примеры:

1) реакция протекает с достаточной скоростью лишь при высоких температуре и давлении – реактор в виде цилиндра с толстыми стенками, в технологическую схему включаются машины и аппараты для сжатия и нагревания газовой реакционной смеси;

2) реакция протекает на катализаторе – применяются аппараты для тщательной очистки реакционной смеси от веществ, отравляющих катализатор;

3) реакция обратима и, следовательно, протекает не полностью – применяется аппаратура для непрерывного выделения продукта из циркулирующей в системе реакционной смеси и возвращения непрореагировавших веществ в реактор (например, синтез аммиака).

Однако это не означает, что конструкция реактора целиком определяется характером реакции и свойствами реагирующих веществ. Одну и ту же реакцию можно проводить в реакторах различных конструкций. Во многих случаях применение нового более совершенного реактора позволяет провести реакцию быстрее, с большим выходом целевого продукта и меньшим выходом побочных продуктов, например созданием лучшего температурного или гидравлического режима в аппарате, более высокого давления. Это, в свою очередь, отражается на работе и конструктивных особенностях обслуживающего реактор тепло- и массообменного оборудования.

В зависимости от формы реактора, наличия или отсутствия перемешивающих устройств, вязкости и плотности реакционной смеси в реакторе могут создаваться различные гидравлические условия, от которых существенно зависит течение реакции.

Используют два типа проточных, т. е. непрерывного действия, реакторов с существенно различными гидравлическими условиями – кубовый (реактор смешения) и трубчатый (реактор вытеснения). Кубовый реактор представляет собой вертикальный цилиндрический сосуд высотой, как правило, 1–2 диаметра, снабженный вращающейся мешалкой, установленной на вертикальном валу, и штуцерами для подвода реагентов и отвода продуктов реакции. Такой аппарат используют для проведения реакций в жидкой среде. При интенсивной работе мешалки условия в нем близки к идеальному (или полному) смешению и характеризуются постоянством концентраций реагирующих веществ и температуры по всему объему реактора.

Трубчатые проточные реакторы, в отличие от кубовых, не имеют перемешивающих устройств, в них перемешивание среды сведено к минимуму. Приближенной теоретической моделью такого аппарата является реактор идеального вытеснения, в котором среда движется с постоянной скоростью подобно поршню. Отсутствие перемешивания и поступательное (поршневое) течение среды определяют одинаковое время пребывания различных частиц или элементарных объемов реакционной смеси в таком аппарате. Концентрация веществ, участвующих в реакции, плавно изменяется по длине аппарата, и это изменение обусловлено только реакцией. В таком аппарате не происходит разбавления поступающих в него исходных веществ продуктами реакции.

Конструкция реактора зависит еще от многих факторов, таких как агрегатное состояние реагирующих и образующих веществ, теплового эффекта и интенсивности теплообмена, химических свойств перерабатывающих веществ, наличия катализатора и его состояния. Поскольку один и тот же реактор может попасть в разные квалификационные группы, нет четкой классификации реакторов. Поэтому часто используют классификацию реакторов по смешанным признакам. Так, при рассмотрении конструкций реакторов удобна классификация по двум признакам – агрегатному состоянию реагентов и наличию катализатора. При таком подходе все химические реакторы можно подразделить на следующие большие группы:

— аппараты для жидкостных реакций;

— аппараты для проведения реакций между газом и твердым телом;

— аппараты для проведения газовых реакций на твердом катализаторе;

Для протекания газожидкостной реакции необходим контакт газа и жидкости. В большинстве случаев реакция протекает в жидкой фазе, в которую должен вводиться реагирующий компонент газовой смеси; поэтому газожидкостные реакции всегда сопровождаются межфазным массообменом. В некоторых случаях одни стадии процесса протекают в жидкой фазе, другие – в газовой, например в производстве азотной кислоты. В абсорбционно-окислительной колонне происходит следующая цепочка процессов: абсорбция диоксида азота жидкостью – реакция диоксида азота с водой с образованием азотной и азотистой кислот – разложение азотистой кислоты с образованием моноксида азота – десорбция моноксида азота в газовую фазу – окисление моноксида азота в диоксид, причем окисление моноксида азота происходит в газовой фазе, остальные реакции – в жидкой; необходимые стадии процесса также абсорбция и десорбция. Все эти процессы проводят одновременно в одном аппарате.

Газожидкостные реакторы конструктивно сходны с абсорберами в связи с необходимостью межфазного массопереноса. Как и при абсорбции, применяют, например, насадочные колонны и аппараты с барботажными тарелками. Однако реакции сопровождаются значительно большим тепловым эффектом, чем физическая абсорбция, поэтому реакторы, в отличие от абсорберов, всегда снабжают теплообменными элементами. Кроме того, при малой скорости реакции объем жидкости, находящейся в аппарате, должен быть значительно больше, чем для абсорбции, при которой важна лишь площадь межфазной поверхности. Объем аппарата должен обеспечивать достаточное время проведения реакции, необходимое для достижения заданной степени превращения.

Для интенсификации медленных и быстрых реакций различные методы. При проведении быстрых реакций, течение которых лимитирует массообменная стадия, производительность аппарата можно увеличить обеспечением хороших условий массопередачи: увеличением межфазной поверхности, интенсивности перемешивания или относительной скорости фаз. При проведении медленных реакций, лимитируемых реакционной способностью веществ, достаточно ускорить воздействием на кинетические факторы, например увеличением концентраций реагирующих веществ, повышением температуры или применением более активного катализатора. Концентрации веществ в газовой фазе можно увеличить, например, повышением давления в аппарате.

Реакции с участием газа и твердого вещества также сопровождаются массопереносом, но он происходит в пределах одной газовой фазы и заключается в подводе реагирующих веществ из ядра потока газа к поверхности твердого вещества, на которой протекает реакция, и отводе продуктов реакции в обратном направлении. Твердое вещество может быть либо одним из реагентов, либо катализатором. В обоих случаях на скорость процесса существенно влияет площадь поверхности частиц (гранул) твердого вещества. Для ее увеличения твердое вещество либо дробят на мелкие частицы, либо используют в виде мелкопористых гранул.

В качестве примеров газожидкостных реакции можно привести производство уксусного альдегида гидратацией ацетилена, алкилирование бензола пропиленом, окисление изопропилбензола кислородом воздуха. Главные требования к газожидкостным реакторам – создание условий для их межфазного контакта и оптимального теплового режима процесса, так как газожидкостные реакции всегда сопровождаются межфазным массообменном, а скорость их зависит от температуры.

Реакторы с мешалками обычного типа для проведения процессов с участием газа и жидкости применяют довольно редко объясняется тем, что при использовании мешалок обычного типа в таких аппаратах не достигается достаточный контакт газа с жидкостью, затрудняются условия для теплообмена, а также организация непрерывного процесса. Следует отметить, что наличие движущихся частей в аппаратах, работающих с газом или aгpecсивными жидкостями, весьма нежелательно.

Реакторы с механической мешалкой используют главным образом для процессов получения аэрозолей или для абсорбции отходящих промышленных газов с очень небольшой концентрацией абсорбируемого вещества (например, моноксида азота).

В качестве примера можно привести весьма оригинальную конструкцию реактора-турбоабсорбера (рис. 2.1).

Рисунок 2.1 – Реактор-турбоабсорбер

Газ поступает через входной патрубок 2 в трубу 1, снабженную в нижней части неподвижным диском 5 с концентрическими кольцами. На валу 7 установлен вращающийся диск 4, образующий с диском 5 лабиринтный канал. Под действием центробежных сил возникает радиальный поток газожидкостной смеси, направленный к периферии аппарата. Затем этот поток расслаивается в отстойной части 3 аппарата. Прореагировавший газ удаляется из верхней части аппарата, а жидкость постоянно циркулирует внутри нeгo. Теплообмен обеспечивают встроенные теплообменные элементы 6 (трубки Фильда).

Реакторы с механическим распылением жидкости. Развитую поверхность контакта между газом и жидкостью можно получить распылением жидкости различными распылителями, форсунками или вращающимися дисками. На рис. 2.2 приведена схема реактора с механическим распылением жидкости, применяемого в производстве этилового спирта сернокислотным методом.

Рисунок 2.2 – Реактор с вращающимися дисками

Реактор представляет собой горизонтальный цилиндрический корпус 1, по оси которого установлен ротор, состоящий из вала 2 с дисками 3. Аппарат примерно на одну треть заполнен жидкостью, которая при быстром вращении дисков дробится на мельчайшие капли; последние образуют густой туман, заполняющий весь объем реактора. Через этот туман проходит газ. Создаваемая в реакторе развитая межфазная поверхность и энергичное перемешивание способствуют интенсивному массообмену между газом и жидкостью.

В аппарате создаются хорошие условия для быстрых реакций, протекающих в диффузионной области. Благоприятны также и условия теплоотдачи от реагирующих веществ к стенкам реактора, через которые отводится (или подводится) теплота с помощью рубашки 4. Чаще такие реакторы выполняют периодически действующими. К недостаткам этого аппарата можно отнести наличие сальников (набивка которых быстро разрушается, особенно при работе с коррозионными веществами), движущихся частей, требующих ухода и ремонта, значительный расход энергии.

Для медленных реакций, протекающих обычно в кинетической области, аппараты этого типа использовать нецелесообразно.

Реакционные аппараты колонного типа с насадкой или тарелками. В качестве газожидкостных реакторов часто применяют насадочные или тарельчатые колонны, используемые для процессов абсорбции. Если жидкость является катализатором, эти аппараты отличаются от абсорберов тем, что жидкость циркулирует в системе по замкнутому контуру. Насадочные колонны просты по устройству. И обеспечивают большую поверхность контакта реагирующих газа и жидкости даже в небольшом объеме. Жидкость стекает по поверхности насадки в виде тонкой пленки, а газ движется противотоком. Их гидравлическое сопротивление невелико и, следовательно, расход энергии на перемещение газов незначителен. Колонны изготовляют обычно из стали с дополнительным покрытием из материала, стойкого к коррозионному действию рабочей среды. Применяют также колонны из чугуна, керамики (в производстве серной кислоты), футерованные графитом или кислотоупорным кирпичом.

Насадочные колонные аппараты, как и механические, мало пригодны для проведения процессов, протекающих в кинетической области, поскольку одновременно используется не весь объем жидкого peaгeнтa или катализатора, а лишь сравнительно небольшая его часть. Основная часть находится в системе циркуляции и в сборнике. В этом отношении предпочтительнее тарельчатые колонны, так как в них нет циркуляции основной массы жидкости. Необходимый объем жидкости в реакторе можно обеспечить регулированием уровня жидкости на тарелках реактора, например, переливными устройствами. При этом достигается хороший контакт газа с жидкостью.

Тарельчатая колонна-реактор для проведения медленных реакций существенно отличается от колонны-абсорбера тем, что толщина слоя жидкости на тарелке значительно больше. Примером может служить колонна для окисления изопропилбензола (рис. 2.3). Колонна имеет тарелки 1 с капсульными колпачками 2, снабженные переливными устройствами 3, которые обеспечивают толщину слоя жидкости на тарелке около 1 м. Для отвода теплоты реакции в жидкость погружены теплообменные элементы 4 из U-образных труб. Жидкость поступает в колонну сверху, движется по переливным устройствам 3 с тарелки на тарелку и удаляется из нижней части колонны. Газ поступает в нижнюю часть колонны, последовательно проходит противотоком к жидкости через тарелки и удаляется из верхней части аппарата.

Реакционные аппараты барботажноrо типа – простые и распространенные аппараты для газожидкостных реакций. В них газ проходит пузырьками через слой жидкости. В большинстве случаев такой реактор представляет собой вертикальный цилиндрический сосуд или колонну, заполненные жидкостью и имеющие в нижней части барботер. Последний часто выполняют в виде согнутой в кольцо трубы, снабженной мелкими отверстиями. Газ подается внутрь трубы и, выходя из отверстий в виде пузырьков, поднимается в слое жидкости. В пространстве над поверхностью жидкости (в отстойной камере) газ перед выходом из аппарата освобождается от брызг и капель. Для более полного их отделения отстойную камеру часто выполняют расширенной или дополнительно устанавливают выносную отстойную камеру. Для поддержания заданной температуры в большинстве случаев аппарат снабжают рубашкой, реже используют встроенные или выносные теплообменники.

Такие аппараты особенно пригодны для проведения медленных реакций, протекающих в кинетической области, т.е. для большей части реакций между органическими веществами. В них обеспечивается хороший контакт фаз и достаточное перемешивание, необходимое для равномерного течения реакции в объеме. Недостатки – большое гидравлическое сопротивление и необходимость нагрева больших масс жидкости при пуске аппарата.

На рис. 2.4 показан барботажный кожухотрубчатый реактор для проведения реакций с большим тепловым эффектом. По конструкции он представляет собой кожухотрубчатый теплообменник с центральной циркуляционной трубой 3. Удлиненные нижние концы трубок 4, Haходящиеся под трубной решеткой 5, имеют боковые отверстия а, расположенные во всех трубах на одном уровне. Трубное пространство аппарата заполнено жидкостью до уровня сливного штуцера 2 в верхней крышке. Жидкость непрерывно подается в нижнюю крышку через штуцер 7. Газ поступает в реактор по штуцеру 8 и по кольцевому каналу, образованному стен кой нижней крышки и кольцевой перегородкой 6, распределяется по периметру аппарата. Слой газа под нижней трубной решеткой нарастает до тех пор, пока не достигнет уровня отверстий в трубках. Сквозь них газ поступает в трубки 4, образуя пузырьки, поднимающиеся вверх и увлекающие за собой жидкость (по принципу газлифта).

Газ отводится из верхней крышки реактора через штуцер 1, а жидкость возвращается вниз по циркуляционной трубе. Постепенно часть жидкости сливается из реактора через штуцер 2. В межтрубное пространство реактора в зависимости от теплового эффекта реакции подается теплоноситель или хладагент. Реактор отличается значительной равномерностью распределения газа в жидкости, большим отношением теплопередающей поверхности к объему реагирующих веществ и достаточно высокими коэффициентами теплоотдачи. Для использования преимуществ секционирования и противотока ряд таких аппаратов можно объединить в одну колонну.

Пенные аппараты. В отличие от реакторов барботажного типа в пенных аппаратах пузырьки газа поступают в жидкость с большой скоростью. В результате реакционная масса интенсивно перемешивается и образуется динамическая пена. Такая пенная система характеризуется малым диффузионным сопротивлением. В связи с этим пенные аппараты эффективны лишь для проведения быстрых реакций. Для медленных реакций, протекающих в жидкой фазе, они непригодны из-за крайне малого объема жидкости в аппарате.

Для непрерывного обновления поверхности контакта между реагентами пену получают обычно без использования поверхностно-активных веществ. В этом случае пена нестабильна, и при уменьшении скорости газа ниже определённого значения пена мгновенно разрушается. Это позволяет без затруднений реализовать перетекание жидкости с тарелки на тарелку. Максимальная скорость газа ограничена условиями уноса жидкости на расположенную выше тарелку. Диапазон рабочих скоростей газа в пенных аппаратах 0,8-4 м/с.

На рис. 2.5 дана схема трехполочного пенного аппарата. Аппарат состоит из металлического корпуса 1 прямоугольного или круглого сечения, внутри которого на равных расстояниях расположены перфорированные тарелки-решетки 4, снабженные сливными порогами 2. С тарелки на тарелку жидкость переливается через переливные устройства 3, которые должны иметь достаточную площадь сечения, чтобы быстро выделяющийся из разрушающейся пены газ не создавал газовых пробок и не препятствовал переливу. Газ поступает в аппарат снизу и проходит последовательно через все решетки, по которым сверху вниз перемещается жидкость, подаваемая на верхнюю решетку. Слой жидкости на тарелках зависит от высоты порогов 2.

Для проведения реакций, протекающих в диффузионной области, используют также реакторы типа газлифта, предназначенные для подъема жидкостей. Реакторы этого типа применяют, например, для хлорирования этилена.

На рис. 2.6 показан промышленный реактор (для жидкофазного окисления алкилбензолов) типа газлифта с циркуляционным контуром. Подъемные трубы 5 расположены вокруг центральной циркуляционной трубы 4 по окружности.

Рисунок 2.6 – Реактор с циркуляционным контуром

В каждую подъемную трубу через барботер 7 подается газ. Всплывая в жидкости, заполняющей трубу, пузырьки газа увлекают жидкость вверх. Это обеспечивает циркуляцию жидкости (как в рассмотренном барботажном кожухотрубчатом реакторе). Для отвода (или подвода) теплоты на подъемных трубах предусмотрены теплообменные элементы в виде рубашек 6. Аппарат работает непрерывно. Штуцер 2 для выхода продукта располагается выше штуцера 3 для ввода сырья. Разделение газа и жидкости происходит в сепараторе 1.