что такое развертывание слесарное дело

Что такое развертывание слесарное дело

§ 54. Развертывание отверстий

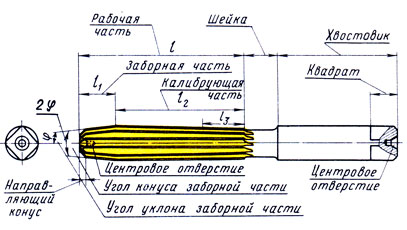

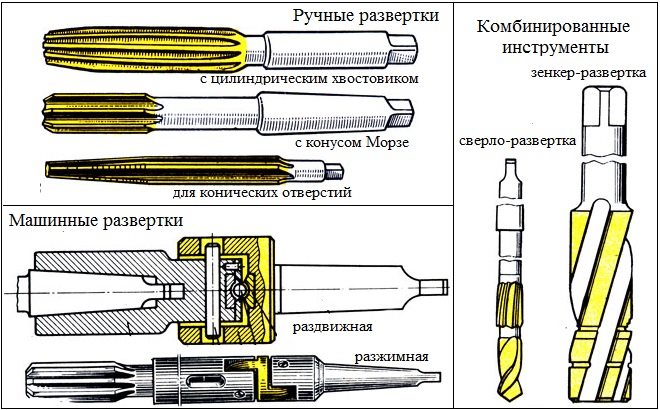

По форме обрабатываемого отверстия развертки подразделяют на цилиндрические (рис. 241, а) и конические (рис. 241, в). Ручные и машинные развертки состоят из трех основных частей: рабочей, шейки и хвостовика (рис. 242).

Рабочая часть развертки I, на которой имеются расположенные по окружности зубья, в свою очередь делится на режущую, или заборную, часть, калибрующую цилиндрическую часть и обратный конус.

Режущая, или заборная, часть I1, на конце имеет направляющий конус (скос под углом 45°), назначение которого состоит в снятии припуска на развертывание и предохранении вершины режущих кромок от забоин при развертывании.

Рис. 242. Ручная развертка

Калибрующая часть I2 предназначена для калибрования отверстия и направления развертки во время работы. Каждый зуб калибрующей части вдоль рабочей части развертки заканчивается канавкой, благодаря которой образуются режущие кромки; кроме того, канавки служат для отвода стружки.

Обратный конус I3 находится на калибрующей части ближе к хвостовику. Он служит для уменьшения трения развертки о поверхность отверстия и сохранения качества обрабатываемой поверхности при выходе развертки из отверстия.

Шейка развертки находится за обратным конусом и предназначена для выхода фрезы при фрезеровании (нарезании) на развертках зубьев, а также шлифовального круга при заточке.

Центровые отверстия служат для установки развертки при ее изготовлении, а также при заточке и переточке зубьев.

Режущими элементами развертки являются зубья.

Углы заострения (3 и резания 5 определяют в зависимости от углов α и γ.

Если бы шаг развертки был равномерным, то при каждом повороте воротком развертки зубья останавливались в одном и том же месте, что неизбежно привело бы к получению волнистости (граненой) поверхности.

Машинные развертки изготовляют с равномерным распределением зубьев по окружности (рис. 243, б). Число зубьев разверток четное: 6, 8, 10 и т. д. Чем больше зубьев, тем выше качество обработки.

Ручные и машинные развертки выполняют с прямыми (прямозубые) и винтовыми (спиральные) канавками. По направлениям винтовых канавок они делятся на правые (рис. 244, а) и левые (рис. 244, б).

При работе разверткой со спиральным зубом поверхность получается более чистая, вторая получистовая и третья чистовая, придающая отверстию окончательные размеры и требуемую шероховатость.

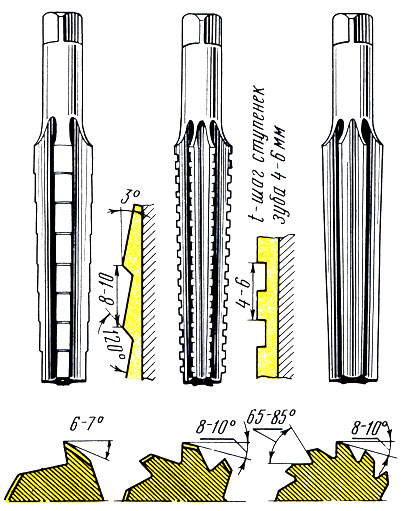

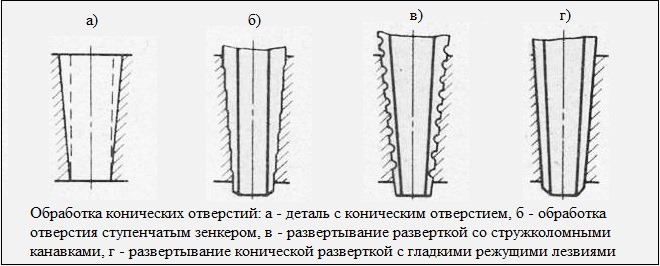

Конические развертки работают в более тяжелых условиях, чем цилиндрические, поэтому у конических разверток на прямолинейных зубьях делают поперечные прорези для снятия стружки не всей длиной зуба, что значительно уменьшает усилия при резании. Причем поскольку черновая развертка снимает большой припуск, ее делают ступенчатой, в виде отдельных зубьев, которые при работе дробят стружку на мелкие части. На промежуточной развертке, которая снимает значительно меньшую стружку, прорези делают меньше и другого профиля. Чистовая развертка никаких стружколомных канавок не имеет.

Ручные цилиндрические развертки применяют для развертывания отверстий диаметром от 3 до 60 мм. По степени точности они разделяются по номерам 1, 2 и 3.

Развертки машинные с коническим хвостовиком типа II изготовляют диаметром от 10 до 18 мм и более короткой рабочей частью. Эти развертки закрепляют непосредственно в шпинделе станка.

Рис. 245. Комплект ручных конических разверток

Рис. 247. Качающаяся оправка

Как конические, так и цилиндричские развертки изготовляют комплектами из двух или трех штук (рис. 245). В комплекте из двух штук одна развертка предварительная, а вторая чистовая. В комплекте из трех штук первая развертка черновая, или обдирочная, предыдущие, и изготовляют их диаметром 25-100 мм.

Развертки машинные, оснащенные пластинками из твердого сплава Т15К6, служат для обработки отверстий больших диаметров с высокой скоростью и большой точностью.

Кроме рассмотренных конструкций разверток широко применяют и другие развертки, повышающие точность и качество обработки отверстий.

Регулируемые развертки получили наибольшее распространение. Они состоят из корпуса, который служит довольно долго, и изготовляются из сравнительно недорогих конструкционных сталей и вставных ножей простой формы. Ножи делают из тонких пластинок, на них расходуется небольшое количество дорогостоящего металла. Их можно переставлять или раздвигать на больший диаметр, регулируя или затачивая до нужного размера. Когда ножи стачиваются и уже не обеспечивают надежного крепления, их заменяют новыми.

Для развертывания сквозных отверстий широко применяют разжимные развертки (рис. 246, б), ножи в которых крепятся или винтами, или в точно пригнанных пазах прижимаются ко дну паза конусными выточками концевых гаек, или же винтами, разжимающими корпус.

При работе разверткой на станке часто бывают случаи, когда при жестко закрепленной развертке ось ее не совпадает с осью обрабатываемого отверстия, и поэтому развернутое отверстие получается неправильной формы. Это происходит при неисправном станке: ось вращения шпинделя не совпадает с осью отверстия (биение шпинделя).

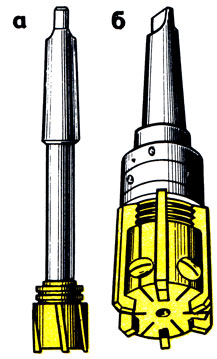

Для повышения качества обработки и во избежание брака при развертывании отверстий применяют качающиеся оправки (рис. 247).

Качающаяся оправка закрепляется в шпинделе станка коническим хвостовиком 7. В отверстии корпуса 4 крепится штифтом 5 с зазором качающаяся часть оправки 6, которая упирается шариком 3 в подпятник 2. Благодаря такому устройству качающаяся оправка с разверткой может легко принимать положение, совпадающее с осью развертываемого отверстия.

Для получения высокой точности отверстия применяют плавающие развертки, представляющие собой пластины, вставленные в точно обработанные пазы цилиндрической оправки. Наружные ребра пластины заточены так же, как и у зуба развертки. Для обеспечения регулирования пластины делают составными. При работе плавающими развертками не нужна точная соосность обрабатываемого отверстия и шпинделя станка и, кроме того, точное отверстие получается даже при биении шпинделя, так как пластина своими ленточками центрируется по стенкам отверстия, перемещаясь в пазу оправки в поперечном направлении. Применение рациональной конструкции разверток не только обеспечивает высокое качество работы, но и значительно повышает производительность труда.

На некоторых машиностроительных заводах при развертывании конических отверстий на конусную часть развертки ставят ограничивающее стопорное кольцо, что исключает затрату времени на измерение.

Для уменьшения нагрузки на развертку в процессе работы увеличивают длину ее заборной части в два раза. Это позволяет отказаться от применения второй развертки и повысить производительность и точность обработки.

Широко применяют комбинированный инструмент для одновременного сверления и зенкования отверстия (рис. 248, а, б, в).

Сверло-зенкер, сверло-зенковка, сверло- развертка, зенкер-развертка позволяют совместить две операции и получить отверстие заданной формы, квалитета и шероховатости.

Развертывание отверстий – разновидности и особенности операции

Развертывание, которое является достаточно распространенной технологической операцией, выполняют в тех случаях, когда предварительно подготовленное отверстие в металлическом изделии необходимо довести до соответствия требуемым параметрам. К таким параметрам, в частности, относятся форма и размеры отверстия, шероховатость формирующей его поверхности.

Обработка отверстия шатуна раздвижной разверткой

Инструмент, при помощи которого развертывание выполняется вручную или с использованием сверлильного станка, получил название «развертка». Такой инструмент может быть:

Типы разверток по металлу

Ручные и машинные инструменты, используемые для развертывания, имеют определенные различия в своей конструкции. Так, ручной инструмент для развертывания отличается удлиненными режущими кромками на своей рабочей части и хвостовиком квадратного сечения, при помощи которого развертка устанавливается в воротке. Конструкция машинного инструмента, позволяющего выполнять развертывание отверстий значительной глубины, отличается более короткой рабочей частью и более длинной шейкой.

При выборе развертки для обработки отверстий имеют значение следующие технические параметры:

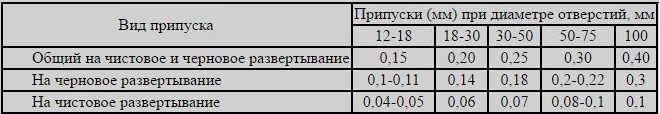

Как правило, для чернового развертывания необходим припуск от одной десятой до пятнадцати сотых миллиметра, а для чистовой – от пяти сотых до одной десятой миллиметра.

Величины припусков под развертывание

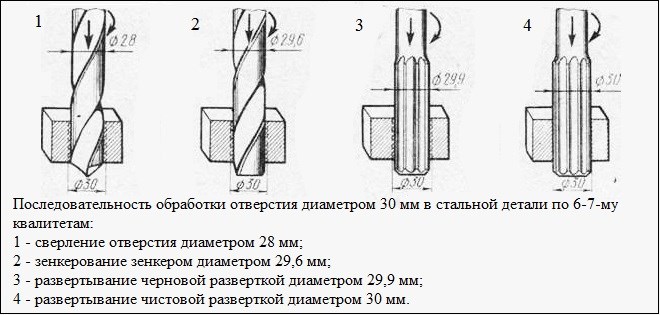

Для того чтобы более подробно разобраться в том, как осуществляется развертывание, можно рассмотреть порядок осуществления такой технологической операции на конкретном примере. Чтобы получить отверстие диаметром 30 мм, сначала используют сверло диаметром 15 мм, затем рассверливают полученное отверстие до диаметра 29,8 мм. Его обрабатывают черновой разверткой с диаметром 29,95 мм, а после этого выполняют чистовую обработку, используя инструмент диаметром 30 мм, при помощи которого снимается припуск 0,05 мм.

Последовательность обработки отверстий

На то, насколько высокой точностью будет отличаться полученное при развертывании отверстие, а также на степень шероховатости его поверхности значительное влияние оказывают не только геометрические параметры используемого инструмента, но и тип смазочно-охлаждающей жидкости, применяемой при обработке. При развертывании отверстий в деталях из стали в качестве такой жидкости используют специальные эмульсии, смешанные с минеральным маслом. При обработке бронзовых и латунных деталей минеральные масла в состав СОЖ не добавляют.

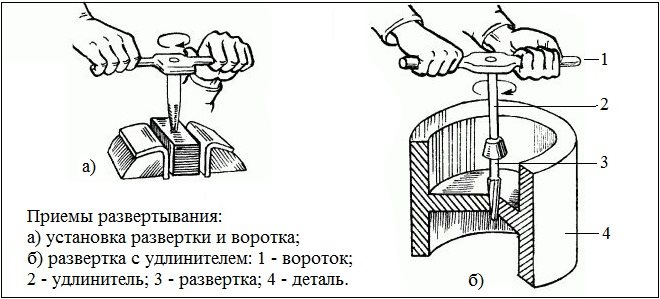

Применение ручного инструмента

Ручное зенкерование и развертывание осуществляют по схожей схеме, которая подразумевает выполнение следующих технологических операций.

Приемы ручного развертывания

Обработка отверстий конической формы

При помощи технологической операции развертывания могут обрабатываться и конические отверстия, которые до этого имели цилиндрическую форму или были просверлены с уступами, для чего использовались сверла разного диаметра. Выполнение предварительного отверстия с уступами в таких случаях позволяет оставлять меньший припуск для дальнейшего развертывания.

Осуществление развертывания конических отверстий практически ничем не отличается от технологической схемы обработки отверстий цилиндрической формы. Для выполнения такой технологической операции, как правило, используется черновой, промежуточный и чистовой инструмент.

Последовательность обработки конических отверстий

Для проверки результатов такого развертывания используют специальный конусный калибр. При этом проверка выполняется как по плоскости соприкосновения поверхностей сформированного отверстия и калибра, так и по глубине прохода контрольного инструмента.

Калибр конусный центровых отверстий (ККЦО)

Выполнение такой проверки проводят по следующей схеме.

О том, что операция развертывания выполнена качественно, свидетельствует равномерное стирание карандашных линий на всех участках боковой поверхности калибра.

Как выполняется машинное развертывание

Для того чтобы выбрать режимы выполнения машинного развертывания, можно использовать специальные таблицы. Исходными параметрами при этом являются диаметр формируемого отверстия, марка обрабатываемого материала, а также материал, из которого изготовлена развертка. К основным режимам развертывания, выполняемого машинным способом, относятся скорость выполнения резания и частота, с которой должен вращаться шпиндель оборудования.

Максимальную скорость резания, как правило, используют при обработке нормализованных сталей, минимальную – при развертывании отверстий в вязких материалах.

Используемые СОЖ

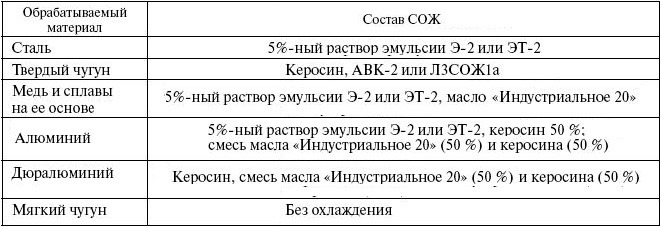

При развертывании отверстий в заготовках, изготовленных из разных материалов, можно воспользоваться следующими рекомендациями по выбору СОЖ:

Составы СОЖ, используемых при развертывании отверстий в различных материалах

Некоторые нюансы машинного развертывания

Перед развертыванием машинным способом очень важно правильно подготовить оборудование. Состоит такая подготовка в следующем.

Обработка отверстия на станке твердосплавной разверткой

Сам процесс развертывания, для выполнения которого используется черновой и чистовой инструмент, выполняется в следующей последовательности:

В отдельных случаях для чистового развертывания могут использоваться плавающие патроны или шарнирные оправки, в которых закрепляется режущий инструмент.

§ 11. Развертывание

Отверстия, полученные сверлением, не отличаются высокой чистотой обработанной поверхности, точностью, поэтому их подвергают дополнительной обработке путем развертывания.

Развертывание можно производить как на сверлильных и токарных станках, так и вручную специальными инструментами, называемыми развертками.

Развертка в отличие от сверла и зенкера снимает очень не большой слой металла (припуск под развертку), в пределах десятых долей миллиметра.

Развертки изготовляют из стали марок У10А, У12А, 9ХС, Р9 и Р18.

Развертки, применяемые для станочного развертывания, называются машинными, а для ручного — ручными.

Обработка отверстий развертками позволяет получить точность 2—3-го классов и чистоту поверхности 7—9-го классов.

Отверстия 2-го класса точности диаметром более 6 мм обрабатывают двумя развертками: черновой и чистовой. Отверстия 3-го класса точности получают одной разверткой.

По своей конструкции и назначению развертки разделяются на следующие виды:

Развертки ручные цилиндрические изготовляются диаметром 3—50 мм и используются для обработки отверстий 2—3-го классов точности. Развертывание производится с помощью воротка.

Развертки машинные с цилиндрическим хвостовиком применяются для обработки отверстий 2—3-го классов точности. Они изготовляются диаметром 3—10 мм. Развертки закрепляются в самоцентрирующих патронах станков.

Развертки машинные с коническим хвостовиком изготовляются с диаметром от 10 до 32 мм и более короткой рабочей частью. Эти развертки закрепляются в шпинделе станка.

Развертки машинные насадные изготовляются диаметром 25—80 мм. Этими развертками обрабатываются отверстия 1-го класса точности.

Развертки машинные с квадратной головкой изготовляются диаметром 10—32 мм и предназначены для обработки отверстий по 2-му классу точности, закрепляются в патронах, допускающих покачивание и самоцентрирование разверток в отверстиях.

Развертки со вставными ножами (насадные) имеют то же назначение, что и предыдущие, и изготовляются диаметром 40—100 мм.

Развертки машинные, оснащенные пластинками из твердых сплавов, служат для обработки отверстий больших диаметров с высокой скоростью и большой точностью.

Для обработки цилиндрических отверстий применяются цилиндрические развертки, а для обработки конических отверстий— конические. По конструктивному признаку развертки подразделяются на цельные, у которых рабочая часть изготовляется из одного куска металла, и раздвижные, у которых рабочая часть делается отдельно и насаживается на оправку.

Цельные цилиндрические развертки делаются с правыми и левыми спиральными канавками, с прямым и спиральным зубом, диаметром от 3 до 50 мм.

Цилиндрическая ручная развертка состоит из трех частей: рабочей, шейки и хвостовика (рис. 185, а). В свою очередь рабочая часть развертки состоит из режущей и калибрующей частей. Режущая или заборная часть развертки делается в виде конуса и выполняет основную работу — снимает стружку в отверстии. Калибрующая часть является продолжением заборной части и имеет цилиндрическую форму, она почти не производит резания, а направляет развертку в отверстии. Канавки между зубьями образуют режущие кромки, в них размещается стружка.

Рис. 185. Части и углы цельной ручной развертки (с), угловой шаг ручной и машинной разверток (б)

В целях предупреждения возникновения продольных рисок (граней) в обрабатываемом отверстии и достижения заданной чистоты поверхности и точности обработки зубья разверток разполагаются по окружности с неравномерным шагом. Если бы шаг развертки был равномерным, то при каждом повороте воротком зубья останавливались бы в одних и тех же местах, что неизбежно привело бы к получению волнистой поверхности. Поэтому при ручном развертывании применяются развертки с неравномерным шагом зубьев, а машинные развертки изготовляются с равномерным шагом зубьев (рис. 185, б). Число зубьев делается четным от 6 до 14.

Как конические, так и цилиндрические развертки изготовляются комплектами из двух или трех штук (рис. 186, а). В комплекте из двух штук одна развертка предварительная, а вторая чистовая. В комплекте из трех штук первая развертка черновая, или обдирочная, вторая — промежуточная и третья — чистовая, придающая отверстию окончательные размеры и требуемую чистоту.

Рис. 186. Комплект из трех разверток (а), машинная развертка (б), раздвижная развертка (в)

Конические развертки работают в более тяжелых условиях, чем цилиндрические, поэтому у конических разверток на прямолинейных зубьях делаются поперечные прорези для снятия стружки не всей длиной зуба, что значительно уменьшает усилия при резании. Причем, поскольку черновая развертка снимает большой припуск, ее делают ступенчатой, в виде отдельных зубьев, которые при работе дробят стружку на мелкие части. На промежуточной развертке, которая снимает значительно меньшую стружку, прорези делаются меньше и другого профиля. Чистовая развертка никаких стружколомательных канавок не имеет.

У машинных разверток, применяемых при развертывании отверстий на станках, в отличие от ручных, рабочая часть более короткая (рис. 186, б). Кроме того, у них имеются некоторые конструктивные особенности, связанные с работой на более высоких скоростях резания и с большими напряжениями. Машинные развертки чаще всего делаются насадными со вставными ножами из твердых сплавов и раздвижными.

Раздвижные (регулируемые) развертки (рис. 186, в) применяются при развертывании отверстий диаметром от 24 до 80 мм. Они допускают увеличение диаметра на 0,25—0,5 мм.

Регулируемые развертки получили наибольшее распространение. Они состоят из корпуса, который служит довольно долго, и изготовляются из сравнительно недорогих конструкционных сталей и вставных ножей простой формы. Ножи делают из тонких пластинок, на них расходуется небольшое количество дорогостоящего металла. Их можно переставлять или раздвигать на больший диаметр, регулируя или затачивая до нужного размера. Когда ножи стачиваются и уже не обеспечивают надежного крепления, их заменяют новыми.

Для развертывания сквозных отверстий широко применяются разжимные развертки (рис. 187), ножи в которых крепятся или винтами, или в точно пригнанных пазах прижимаются к дну паза конусными выточками концевых гаек, или же винтами, разжимающими корпус.

Рис. 187. Разжимная развертка

Элементы резания при развертывании приведены на рис. 188.

Рис. 188. Элементы резания при развертывании

6 разновидностей инструментов для развертывания

Развертывание — это технологическая операция в слесарном деле, которая помогает получать чистые аккуратные отверстия в металлических изделиях и деталях. Целью операции являются калиброванные отверстия для валов, плунжеров. Развертыванием достигаются нужные размеры посадочных отверстий подшипников. ´Подшипники как сборочные узлы, обеспечивающие соединение различных блоков внутри механизмов и машин, требуют большой точности для посадочных сопряжений, часто с минимальным зазором. Есть понятие гарантированного зазора, он может быть реализован с помощью этой технологической операции.

Слесарные технологические операции по работе с отверстиями

Сверлят проходы в металле и других материалах с помощью сверлильного оборудования различного рода и размерности. Это вид механической обработки материалов методом резания под определенной направленностью граней инструмента. В результате появляются отверстия, которые отличаются по глубине проникновения и диаметру. Используются станки и ручное оборудование в виде механических, электрических дрелей, а также перфораторов. Эти инструменты не позволяют получать проходы в металле или иных материалах, отличающиеся большой точностью.

Поэтому дальше в работу включается зенкерование — этап получистой обработки стенок отверстия. Цилиндрические и конические проходы обрабатываются для получения более гладкой, качественной поверхности и, при необходимости, для увеличения диаметра. Наряду с зенкерованием имеется технологическая операция зенкования. Это обработка фаски, то есть края отверстия для большей гладкости и точности.

Растачивание проводится с помощью расточных резцов под заданные значения размеров. Инструменты для этого – металлорежущие станки, такие, как расточные, токарные, другие аналогичные.

Этап окончательной обработки заключается в точной обработке, калибровке отверстия под заданные параметры и допуски, прописанные в технической и нормативной документации к получаемым деталям и изделиям. Это и есть развертывание.

Инструменты для проведения операции развертывания

Этот вид работ предполагает применения специального инструмента, который носит соответствующее название. По внешнему виду развертка схожа с зенкером, работающем на предыдущей стадии обработки отверстий. Представляет собой инструмент цилиндрической или конической формы. Имеет множество лезвий – до 20 штук. Резание происходит за счет вращения.

Все параметры регулируются нормами и Государственными стандартами.

Квалитет как показатель точности

Достигается значение технологической точности в пределах 6-9 квалитета.

Эта величина оценивает допуски – разницу между самым большим и наиболее малым предельным значением отклонения от параметров, которые рассматриваются как номинальные размеры.

В машиностроительной продукции выделяются несколько видов размеров: номинальный, действительный, предельный. Предельные значения определяют возможность посадки – обеспечение адекватного соединения узлов и деталей.

Квалитет, от немецкого термина qualitat, который в свою очередь происходит от латинского qualitas – качество. Он определяет размеры допусков. Благодаря этому рассматривается как мера точности. Увеличение значения квалитета обозначает снижение точности и повышение допуска.

Квалитеты от 1 до 4 соответствуют производству калибров и контркалибров, речь идет об инструментах контроля.

Величины от 5 – до 12 задаются при изготовлении деталей, которые должны сопрягаться с другими деталями или блоками.

Параметры от 13 до 17 можно использовать для несопрягающихся изделий.

Существует таблица соответствий размеров отверстий в мм величине допусков в мкм при квалитете.

Для значений 6-9, которые предусмотрены для инструмента развертка, часть таблицы выглядит следующим образом:

Размер в mm

6-10

| Допуск в мкм при квалитете | |||||||||

| 01 | 0 | 1 | 2 | — | 8 | 9 | — | 17 | |

| 0,4 | 0,6 | 1 | 1,5 | — | 22 | 36 | — | 1500 | |

В таблице указаны не все параметры. Пропуски допущены для демонстрации изменений. В реальной табл. показатели идут подряд.

Допуск размеров (IT) вычисляется по формуле:

| IT, мкм= К*i |

| К- квалитет или число единиц допуска, i – единица допуска (мкм) |

Шероховатость поверхности

Развертка характеризуется значениями Ra в диапазоне от 0, 32 до 1,25 мкм. Этот параметр определяет микрогеометрические особенности твердых тел. Он отражает, какое количество и качество неровностей есть на поверхности. Они должны находиться на небольшом расстоянии друг от друга.

Шероховатость поверхности существенным образом влияет на эксплуатационные свойства изделий и деталей. К этим свойствам относится износостойкость, противостояние истиранию, прочность, плотность соединений и другие.

Величина Ra вычисляется математическим способом как среднее арифметическое из замеров отклонений профиля поверхности, проведенных на площади, ограниченной базовой длиной.

Параметры должны определяться в соответствии с требованиями и правилами ИСО — Международной организации по стандартизации, International Organization for Standardization.

Разновидности инструментов для развертывания

Развертывание отверстий

Обработка отверстия разверткой проходит после рассверливания сразу, либо, после прохождения этапа зенкерования. Диаметр инструмента по кромкам лезвий должен создать ровно такое отверстие, которое соответствует необходимому по технологическому заданию. Для этого инструмент доводят до нужного размера путем заточки на станке – это правило для цельных вариантов, либо выставляют необходимые значения на регулируемой развертке.

Точность полученной поверхности связана не только с правильной подгонкой инструмента, но и с тем, какую выбирают смазочно-охлаждающую жидкость. Минеральные масла, пригодные для расточки стали, не подойдут для обработки изделий из бронзы или латуни.

Эти показатели предопределяют, какую выбрать скорость и частоту вращения шпинделя. Ось развертки должна строго совпадать с осью отверстия.