что такое рабочее смещение на станке с чпу

G-коды G54, G52 и G92: рабочие смещения для приспособлений ЧПУ станка

Вспомните схему преобразования координат, который используется для преобразования координат в g-коде в фактические координаты, к которым машина должна двигаться, на третьем этапе расположены коды G54, G52 и G92 отвечающие за рабочие смещения:

Зачем смещать координаты относительно рабочего места?

Зачем нам нужно смещать координаты относительно рабочего места? Думайте о рабочих сдвигах как о закладках. Они определяют интересующие места в рабочей среде вашего станка (диапазон положений, в которые он может перемещаться). Например, предположим, что у нас есть четверо тисков на столе, способные удерживать четыре детали для обработки. Это может ускорить производство, так как мы можем вставить четыре детали в тиски, нажать кнопку «Пуск» и не беспокоиться, пока машина не обработает их. Это требует гораздо меньше усилий, чем замена любой готовой детали.

Как могла бы выглядеть программа для такой установки из четырех деталей?

Что ж, в идеале мы не хотим изменять программу обработки детали для обработки координат каждой позиции детали. Мы хотели бы написать программу относительно нулевой части, а затем позволить какой-нибудь другой функции волшебным образом изменять координаты, когда мы работаем над каждой частью. В конце концов, они просто сдвинуты относительно друг друга, но в остальном программы обработки деталей будут идентичными.

Специализированное приспособление может быть настроено для ряда позиций деталей, и может быть предусмотрено, что для каждой позиции назначено рабочее смещение, чтобы упростить программирование g-кода для приспособления. Самыми сложными примерами этого являются 4-я ось и крепежные пластины, которые могут даже комбинировать разные виды деталей и использовать различные рабочие смещения, чтобы все было ровно.

Иногда есть рабочие смещения, связанные с некоторыми особенностями станка. Возможно, вы установили датчик инструмента в определенном месте на столе и используете рабочее смещение, чтобы отслеживать это местоположение.

Чтобы справиться с подобными ситуациями, были созданы замещения работы.

Как определяются рабочие смещения в G-коде?

Базовые рабочие смещения очень просто указать: просто введите одно из G54, G55, G56, G57, G58 или G59. Большинство машин запускается с выбранным G54. Рекомендуется помещать G54 в строку безопасности в верхней части всех ваших программ с g-кодом, чтобы убедиться, что вы знаете, какое рабочее смещение используется, если у вас нет причин не делать этого.

Когда вы выполняете g-код рабочего смещения, смещение XYZ будет добавлено ко всем вашим координатам, начиная с этой точки. Вернемся к нашей настройке с четырьмя тисками. Вы можете задать 4 рабочих смещения, которые будут координатами левого угла задней губки в каждых тисках. Лучше выбирать неподвижную губку, потому что ее положение более точное. Используйте кромкоискатель или щуп, чтобы определить положение угла губок тисков, а затем установите это рабочее смещение в зависимости от того, как контроллер вашего станка устанавливает смещения. После того, как вы установили G54 — G57 на четыре положения губок тисков, вы готовы к работе.

Вы можете задать смещение нулевой точки вручную в зависимости от того, в какие тиски вы вставляете заготовку, но более продуктивно сделать это прямо в g-коде. Общая схема выглядит так:

Как видите, подпрограммы могут упростить и упростить создание множества одинаковых деталей.

Увеличение количества рабочих смещений

С G54 до G59 у вас есть 6 рабочих смещений. Это очень полезно, но что, если вам нужно сделать еще больше деталей. На большой крепежной плите может быть место для десятков мелких деталей для машины с большим ходом.

За прошедшие годы производители контроллеров ЧПУ придумали несколько способов расширить синтаксис, чтобы обеспечить гораздо больше рабочих смещений. Один из распространенных подходов — использовать «G54.1 Pxxx», где «xxx» — это число. Типичные диапазоны для числа — 1..48 или 1..300. Вы нужно найти подробности в руководстве по программированию вашего станка. Чтобы использовать рабочее смещение # 45, просто введите следующий g-код:

G54.1 P45 (использовать рабочее смещение # 45)

Некоторые элементы управления позволяют опускать «.1», поэтому вы можете написать «G54 P45».

Используя этот новый синтаксис, вы получаете 6 исходных рабочих смещений плюс еще многие другие.

Дополнительные смещения для станков Haas

Haas позволяет G110..G129 ссылаться на смещения так же, как G54.1 Px.

G92: Программируемое временное смещение работы

Предположим, вам нужно программируемое временное смещение нулевой точки. Есть много способов добиться этого, но один из проверенных и верных — использовать G92. G92 устанавливает рабочее смещение на основе предоставленных вами координат смещения. Итак, если этот угол губок тисков, о котором мы говорили, расположен от текущего положения инструмента со смещением X10Y10Z0, вы можете выполнить следующее:

Теперь координаты угла тисков — X0Y0Z0. Вы только что установили собственное смещение нулевой точки с помощью G92.

Давайте рассмотрим другой пример, где может оказаться полезным G92 или один из других способов программирования смещения нулевой точки. Предположим, у вас есть крепежная пластина, на которой есть сетка из деталей. Вы заранее знаете, что частей 4 по горизонтали и 2 по вертикали, значит, будет 8 частей. Пластина сделана так, чтобы расстояние по осям X и Y между каждой частью было постоянным (конечно, в пределах допусков). Таким образом, части могут находиться на расстоянии 5 дюймов по оси X и 5 дюймов по оси Y.

Поскольку G92 является смещением от текущей позиции инструмента, мы перемещаем инструмент в нулевую точку первой детали в начале программы G-кода. Затем мы можем использовать G92 для добавления смещений относительно этой позиции, 5 дюймов по X и 5 дюймов по Y для каждой части, когда мы будем проходить через них. Довольно удобно, а?

Обратите внимание, что G92 доступен на фрезерных и некоторых токарных станках, но большинство токарных станков используют G50 для этой функции.

G52: смещение смещений

Учитывая количество функций, связанных со смещениями на станках с ЧПУ, должно быть очевидно, насколько они удобны. Настолько, что есть много разных способов добиться схожих результатов. Предположим, вы настроили рабочие смещения для каждой детали на столе. Теперь предположим, что каждая деталь имеет некоторые идентичные элементы, расположенные в разных точках детали. Вы можете использовать еще больше рабочих смещений для идентификации этих идентичных элементов, чтобы вы могли использовать один и тот же g-код для их обработки, или вы можете использовать G52 для создания временного смещения на смещении. Это может выглядеть так:

Готов поспорить, вы сразу увидите, где G52 пригодится, верно?

G10 для установки рабочего смещения в G-коде

G10 — это удобный g-код, который позволяет вам программировать рабочие смещения стиля G54 из вашего g-кода. Типичный синтаксис:

G10 L2 Poo Xxx Yyy Zzz

Где «oo» — это номер рабочего смещения, «xx» — смещение по X, «yy» — смещение по Y, а «zz» — смещение по Z.

Для получения полной информации о том, как использовать G10, см. Специальную главу нашего курса G-Code.

Если у вас есть более старый элемент управления, у которого не так много рабочих смещений, вы можете использовать G10 для повторного использования доступных рабочих смещений с другими координатами.

Рабочие смещения и макропеременные

На станках, допускающих параметризованное программирование, обычно есть макропеременные, соответствующие каждой координате каждого рабочего смещения. Например, на Fanuc для G54 используются следующие переменные:

# 5221 G54 Смещение по оси X

# 5222 G54 Смещение по оси Y

# 5223 G54 Смещение по оси Z

# 5224 G54 Смещение четвертой оси

Вы можете получить доступ к этим переменным, чтобы увидеть их значения или изменить их.

Полностью прекратить использование рабочих смещений с помощью G53.

Чтобы прекратить использование рабочих смещений, используйте G53. Это заставляет станок использовать нулевые координаты станка без какого-либо смещения в качестве нуля детали. Обычно это не делается, но возможно.

Альтернатива рабочего смещения: относительные координаты

Заключение

Теперь вы знаете, как использовать рабочие смещения, которые упрощают настройку для изготовления нескольких деталей или быстрого размещения нескольких приспособлений на ваших станках.

Подготовка станков с ЧПУ к работе

Подготовка станков с ЧПУ к работе является наиважнейшим этапом в производстве. К концу этапа настройки мы получаем станок с ЧПУ, готовый к запуску детали. Нам нужно убедиться, что в устройстве смены инструмента есть все необходимые инструменты, загружена правильная программа g-code и в целом машина готова к работе.

Если вы являетесь оператором станков с ЧПУ в профессиональной мастерской, у вас, вероятно, будет лист настройки, в котором вы найдете все необходимые данные для конкретной работы.

Очистите стол станка и другие поверхности

Результат: чистая машина от стружки и другого мусора, который может помешать ее работе и точности.

Загрузить инструменты

Результат: устройство смены инструмента на станке имеет все инструменты, необходимые программе gcode для детали.

Примечание. Если на вашем станке с ЧПУ нет устройства смены инструмента, все равно необходимо, чтобы все инструменты были наготове, чтобы их можно было быстро вставить в шпиндель по мере необходимости.

Наша цель здесь — поместить инструменты в державки (или просто доступные, если шпиндель вашего станка не использует сменные державки) и загрузить эти державки в устройство смены инструмента станка или удобно разложить рядом со станком для выполнения работы.

Если у вас есть таблица настроек ЧПУ для работы, в ней будут перечислены необходимые инструменты, а также их номера инструментов в программе g-кода.

Как правило, мы размещаем инструменты для конкретной работы на тележке для инструментов или лотке для инструментов. Вы загружаете нужные инструменты в тележку, перекатываете ее к станку и загружаете соответствующие инструменты в устройство смены инструмента.

У каждого типа державки будут свои требования для обеспечения максимальной производительности. Патроны ER Collect имеют требования к крутящему моменту, которые следует соблюдать, например, при затяжке гаек.

Разогреть машину и шпиндель

Результат: Станок с ЧПУ прогрет и готов к работе.

Вам следует подумать о запуске какой-нибудь программы прогрева шпинделя и станка, как только вы окажетесь в цехе. Это помогает обеспечить минимальное тепловое расширение при переходе вашего станка с холодной на нормальную рабочую температуру (программа разогрева доведет ее до нормальной температуры), а также гарантирует, что оси станка и шпиндель хорошо смазаны. Не упускайте этот шаг настройки ЧПУ, если важны строгие допуски!

Установка смещения длины инструмента

Результат: Таблица инструментов на станке с ЧПУ имеет правильные смещения длины для всех инструментов, которые будут использоваться.

Машине необходимо узнать длину кончика инструмента, называемой «точкой измерения». Он использует эту информацию для регулировки положения шпинделя относительно заданных положений для каждого отдельного инструмента. Это пожалуй один из самых сложных этапов настройки ЧПУ.

Очень важно, чтобы смещения длины инструмента были правильными для каждого инструмента и были точными, чтобы инструмент правильно резал. В крайних случаях, когда коррекция длины инструмента полностью неправильная, это может вызвать столкновение, которое приведет к повреждению инструмента и, вероятно, станка или заготовки.

Некоторые машины будут оснащены устройством измерения длины инструмента. Это специальный щуп, который машина использует для автоматического измерения длины инструмента. В других случаях длина инструмента измеряется автономно (то есть не на станке) и вводится оператором в таблицу инструментов. Этот ввод данных может быть выполнен с помощью:

— Ручной ввод на передней панели

— Загрузка через специальный g-код под названием G10

Установка диаметров инструмента

Результат: Таблица инструментов на станке с ЧПУ содержит информацию о диаметрах всех инструментов, которые будут использоваться.

Если наша программа обработки детали будет использовать компенсацию инструмента, станку с ЧПУ потребуется знать диаметр каждой фрезы, а также длину.

Установка оснастки

Результат: необходимая оснастка для детали правильно установлена на станке с ЧПУ.

На этом этапе мы устанавливаем любую рабочую опору, которая будет использоваться для удержания наших деталей во время обработки. Доступно большое количество различных креплений. Точное указание того, что необходимо для конкретной работы — еще одна важная деталь для листа настройки ЧПУ.

Установка нуля детали и рабочих смещений

Результат: Координата 0, 0, 0 станка с ЧПУ правильно выровнена с желаемой нулевой точкой детали. Любые рабочие смещения, используемые программой, правильно настроены на станке.

Вашему станку с ЧПУ нужно указать физически, где находится нулевая точка. Есть множество способов выполнить эту задачу. Цель рабочих смещений — сделать возможным наличие нескольких нулей части. Это полезно, например, если у вас есть несколько частей, каждая из которых должна иметь собственный нуль. Или, возможно, если вы хотите установить разные приспособления, каждое из которых имеет свою нулевую часть на приспособлении.

В идеале, на листе настройки ЧПУ должна быть диаграмма или изображение, показывающее, где необходимо визуально выставить нулевую точку детали.

Загрузка стратегии обработки детали в машину

Результат: на станок загружена правильная программа обработки детали с g-кодом.

Вам нужно будет загрузить программу детали с g-кодом в машину. Это часть ее настройки для запуска детали. В зависимости от вашей машины это можно сделать разными способами:

— Старые машины могут потребовать от вас загрузки g-кода с дискеты или даже с бумажной ленты (это ДЕЙСТВИТЕЛЬНО старая версия!).

— Новые машины загружаются через USB-накопитель.

— Ваш компьютер может быть подключен к локальной сети, что позволяет загружать, просто поместив g-код в определенную папку или отправив код на FTP-сервер.

— Ваша машина может быть подключена через соединение RS-232, и g-код может быть загружен через это соединение или подаваться в машину по несколько строк за раз.

Вот некоторые важные вещи, которые необходимо проверить во время настройки ЧПУ:

— Убедитесь, что у вас правильная версия программы.

— Загрузите подпрограммы или библиотечные подпрограммы, которые могут потребоваться вашей основной программе обработки детали. Например, если ваша программа обработки детали использует датчик, она может полагаться на доступную библиотеку процедур измерения.

— Знайте, что программа обработки деталей ожидает от оператора. Есть ли дополнительные остановки? Вам нужно включить их на контроле? Эта информация должна быть задокументирована в Инструкции по установке.

Проверить охлаждающую жидкость

Результат: проверена правильная работа охлаждающей жидкости, и теперь вы готовы к запуску программы G-кода.

Убедитесь, что ваша охлаждающая жидкость находится в хорошем состоянии и работает в рамках профилактического обслуживания, прежде чем пытаться запустить деталь. Вероятно, есть необходимость, проверять охлаждающую жидкость достаточно часто, чтобы убедиться, что она в хорошем состоянии.

На что обратить внимание:

— Если охлаждающая жидкость плохо пахнет или протухла, у вас проблемы.

— Достаточно ли охлаждающей жидкости в баке или ее нужно долить?

— Соответствует ли концентрация охлаждающей жидкости для полива правильной смеси? Вы можете использовать такой инструмент, как рефрактометр, для измерения концентрации охлаждающей жидкости.

— Вы фильтруете охлаждающую жидкость, чтобы удалить мелкую стружку и мусор, которые могут забить водопровод?

— Быстро проверьте машину, свободно ли течет охлаждающая жидкость и правильно ли вы направили форсунки охлаждающей жидкости. Правильная подача СОЖ имеет решающее значение для хорошего удаления стружки и даже может позволить вам увеличить подачу и скорость.

Подготовка станков с ЧПУ к работе необходима регулярно вне зависимости от вида станка, его параметров и фирмы изготовителя. У HAAS можно найти даже онлайн обучение по всем этим этапам, и даже получить сертификат о прохождении курса фрезеровщика или токаря.

Что такое калибровка станка с ЧПУ?

Настройка любого станка с ЧПУ ( https://vektorus.ru/cnc/ ) — это необходимое подготовительное мероприятие, без которого не удастся нормально запустить оборудование. Производители используют стандартные системы ориентации, что позволяет вырабатывать единый подход. Калибровка станка ЧПУ является одним из этапов настройки, и ее необходимо провести по всем правилам.

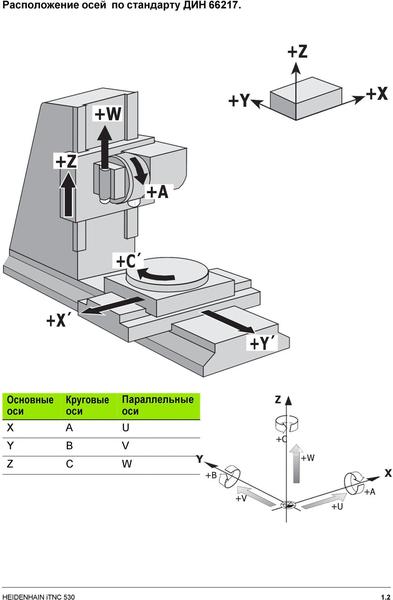

Система координат

Система позиционирования места нахождения инструмента и рабочих органов станка с ЧПУ базируется на декартовой системе координат, т. е. с использованием осей X, Y, Z. Они определяют линейное перемещение. Если предусмотрено еще и круговое движение вокруг указанных осей, то дополнительно вводятся оси А (вращение вокруг Х), В (вращение вокруг Y) и С (вращение вокруг Z). Таким образом, станки могут иметь от 3 до 6 контролируемых осей движения. Помимо основных осей, в системе могут быть задействованы вспомогательные оси для передвижения дополнительных устройств и приспособлений.

Иллюстрирует расположение основных осей «правило правой руки». Если правую кисть со сжатыми пальцами расположить ладонью вверх, затем средний палец поднять вверх, указательный вытянуть вперед, а большой отставить в сторону, то средний палец укажет положительное направление оси Z, указательный — Y, большой — Х. Соответственно, противоположное направление будет считаться отрицательным. На практике, по оси Х осуществляется перемещение инструмента и узлов влево и вправо, по Y — вперед и назад, по Z — вверх и вниз.

Калибровка станка ЧПУ

Калибровка станка ЧПУ представляет собой обнуление всех основных и вспомогательных осей, т. е. установку начальной точки отсчета. Именно с нее управляющая программа начнет отсчет траектории движения инструмента или рабочего органа. Данная процедура может выполняться автоматически или вручную.

На простых трехосевых станках предусматривается ручная калибровка, заключающаяся в совмещении начала системы координат с осью вращения шпинделя. По оси Z обнуление может достигаться опусканием инструмента до поверхности рабочего стола или заготовки. Автоматизация процедуры обеспечивается с помощью специальной программы, например широко распространенного приложения CNC.

Для чего нужна калибровка? Управляющая программа выдает команду на движение инструмента по определенной траектории. Это движение должно осуществляться в нужную сторону. Если инструмент находится в произвольной точке, то программа не сможет сориентироваться в пространстве и не начнет работу. Только после обнуления всех предыдущих передвижений можно запустить ее со стартовой позиции.

База данных

Для составления алгоритма взаимосвязи всех рабочих органов станка при выполнении определенной операции необходимы сведения о параметрах и координатах рабочего инструмента, основных узлов, линии упора, инструментального магазина и других элементов системы в опорных точках. Эта информация помещается в базу данных станка. Все данные вводятся в виде числовых значений координат с учетом смещения относительно нулевой точки. По этим данным разрабатывается управляющая программа, которая и руководит движением всех основных и вспомогательных элементов станка.

Начальные точки станка

Начальная точка — это ноль в системе декартовых координат, где пересекаются все 3 оси. Именно от этой точки начинается отсчет траектории движения инструмента. Позиционирование его в любой момент осуществления операции производится относительно данной нулевой отметки. Для работы управляющей программы устанавливается не только абсолютная начальная точка с калибровкой всех осей, но и нулевые точки рабочего стола. Эти отметки позволяют производить отсчет программы обработки. Они особенно важны при наличии на станке нескольких линий упоров и при обработке нескольких заготовок одновременно.

Как правило, абсолютная начальная точка задается производителем станка, и она устанавливается с помощью специальных датчиков и концевых выключателей. Система координат рабочего стола может иметь такие нулевые точки:

Важно! Нулевые точки и линии упоров вводятся в управляющую программу, а инструмент и рабочие узлы возвращаются в них, после чего станок может начинать работать в заданном режиме.

Как откалибровать станок CNC: пошаговая инструкция

Автоматическую калибровку станков с ЧПУ обеспечивает программа CNC с пакетом Mach3. Она совмещается с операционными системами Windows 7, 2000 и XP. Для проведения калибровки необходимо совершить следующие действия:

Автоматическое определение параметров калибровки осуществляется путем введения в окошко «Шаги в мм» необходимых данных. По результатам расчета происходит перемещение калибруемой оси в нулевую точку. Далее надо перейти в режим настроек и запустить калибровку.

Калибровка станка ЧПУ необходима для его запуска. Без ее проведения управляющая программа просто не может определить истинное размещение инструмента. Калибровка обнуляет все предыдущие перемещения и приводит станок в исходное положение. После ее завершения программа запускается с нуля, и осуществляется полноценная обработка детали.

Система координат в ЧПУ простым языком для операторов – новичков.

Добрый день, дорогие читатели, сегодня мы поговорим о такой непростой вещи,как система координат.

Почему координаты так важны?

Все еще более усложняется, когда нам необходимо провести обработку используя несколько инструментов. Каждый из них имеет различную длину, которая изменяет расстояние между базовой точкой шпинделя и заготовкой. Т.е точка начала, которую вы только что установили для 3-мм концевой фрезы, не будет работать для 6-мм сверла.

Система координат – способ восприятия трехмерного пространства станками с ЧПУ. Без системы координат ваш ЧПУ не знал бы:

• Как далеко от неё инструмент

• Какие движения использовать для обработки детали

С первого взгляда система координат может показаться сложной, но ее можно разбить на простые компоненты. Давайте начнем с основ декартовой системы координат.

Основы декартовой системы координат.

Почти все станки с ЧПУ используют декартову систему координат, основанную на осях X, Y и Z. Эта система позволяет машине двигаться в определенном направлении и вдоль определенной плоскости.

Сократите декартову систему до ее основ, и вы получите знакомую числовую линию. Берём точку, и назначаем ее «исходной». Любые числа слева от исходной точки являются отрицательными, числа справа положительными.

Объедините оси X, Y и Z вместе под углом 90 градусов, и вы создадите трехмерное пространство для перемещения вашего станка с ЧПУ. Каждая ось встречается в начале координат.

Когда две оси соединяются вместе, вы формируете то, что называется плоскостью. Например, когда оси X и Y встречаются, вы получаете плоскость XY. Эти плоскости делятся на четыре квадранта, пронумерованных 1-4, которые имеют свои положительные и отрицательные значения.

Как ЧПУ станок использует координаты?

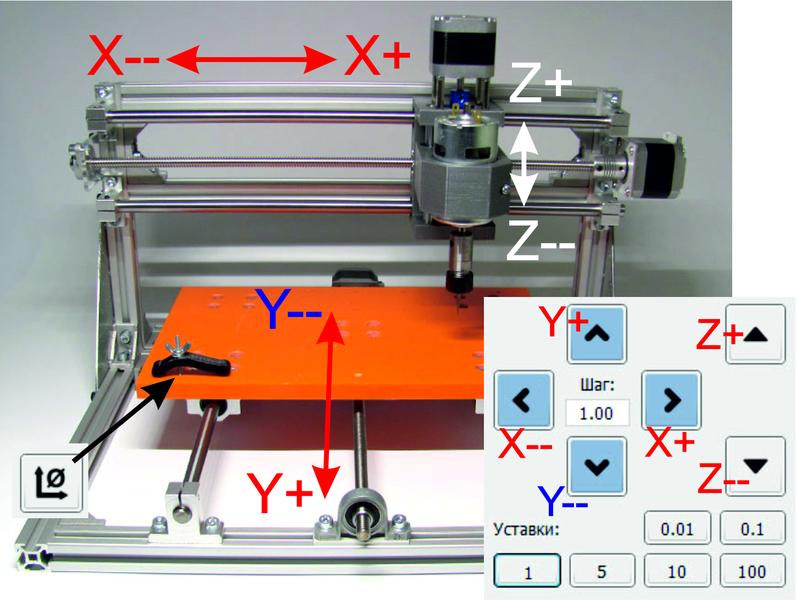

Используя декартову систему координат, можно управлять станком с ЧПУ вдоль каждой оси, что уже позволит сделать из заготовки деталь. Проще говоря,с точки зрения оператора(смотрящего на станок)вы получаете следующие движения :

• Ось X позволяет движение «влево» и «вправо»

• Ось Y позволяет двигаться «вперед» и «назад»

• Ось Z позволяет движение «вверх» и «вниз»

Соедините все это вместе, и у вас получится станок, который может разрезать не только разные стороны заготовки в плоскости XY, но и на разной глубине вдоль оси Z. Будь то фрезерный станок или лазер, все они используют эту систему движения.

Движение вашего ЧПУ вдоль системы координат всегда основано на том, как движется ваш инструмент,а не стол с заготовкой. Например, увеличение значения координаты X приведет к смещению стола влево, но, если смотреть с точки зрения инструмента, он движется вправо вдоль заготовки.

Исходная точка вашего станка с ЧПУ.

Каждый станок с ЧПУ имеет свою собственную внутреннюю исходную точку, которая называется Machine Home. Когда ваш ЧПУ впервые загружается, он не знает, где он находится в физическом пространстве, и ему требуется калибровка.

Когда этот процесс происходит, все три оси вашего ЧПУ движутся к своему максимальному механическому пределу. Как только предел достигнут, сигнал отправляется контроллеру, который записывает исходное положение для этой конкретной оси. Когда это происходит для всех трех осей, машина теперь «находится в режиме ожидания».

Процесс варьируется от ЧПУ к ЧПУ. Для некоторых станков есть физический концевой выключатель, который сигнализирует контроллеру, что машина достигла предела оси. На некоторых машинах имеется целая сервосистема, которая делает весь этот процесс невероятно плавным и точным. Контроллер машины отправляет сигнал через печатную плату на серводвигатель, который подключается к каждой оси машины. Серводвигатель вращает шариковый винт, который прикреплен к столу на вашем станке с ЧПУ, заставляя его двигаться.

Движение стола назад и вперед мгновенно сообщает об изменении координат в пределах точности до 0.0005 мм.

Как оператор станка использует систему координат?

До этого мы обсуждали, как станок с ЧПУ использует свою внутреннюю систему координат. Проблема в том, что мы, люди, не можем так же легко ссылаться на эту систему координат. Например, когда ваш ЧПУ находит свою исходную точку, он обычно имеет свои предельные механические ограничения по осям X, Y и Z. Представьте себе необходимость использовать эти значения координат в качестве отправной точки для вашей программы управления.

Чтобы упростить написание программ ЧПУ, мы используем другую систему координат, разработанную для манипуляций уже оператором, называемую системой рабочих координат или WCS. WCS определяет конкретную исходную точку в блоке материала, обычно в программном обеспечении САМ.

Вы можете определить любую точку в блоке материала в качестве исходной точки для WCS. Как только начальная точка будет установлена, вам нужно будет найти ее внутри станка с ЧПУ, используя искатель кромок, индикатор набора номера, датчик или другой метод определения местоположения.

Выбор исходной точки для вашей WCS требует тщательного планирования. Помните эти пункты при прохождении процесса:

• Источник должен быть найден механическими средствами с помощью искателя края или зонда.

• Одинаковые источники помогают сэкономить время при замене деталей.

• Источник должен учитывать требуемые допуски последующих операций.

Как взаимодействуют станок с ЧПУ и координаты заданные оператором?

Как мы упоминали выше, операторы будут использовать WCS, которая обеспечивает простой набор координат для написания программы ЧПУ. Однако эти координаты всегда отличаются от координат станка, так как же ваш станок с ЧПУ выровняет их? Правильно,со смещениями.

Станок с ЧПУ будет использовать то, что называется рабочим смещением, чтобы определить разницу в расстоянии между вашей WCS и ее собственным исходным положением. Эти смещения хранятся в контроллере машины, и обычно к ним можно обращаться в таблице смещений, подобной приведенной ниже.

Здесь мы видим, что несколько смещений уже запрограммированы, G54, G55 и G59. В чем преимущество наличия нескольких смещений? Если вы обрабатываете несколько деталей в одном задании, каждой детали может быть назначено собственное смещение. Это позволяет станку с ЧПУ точно связать свою систему координат с системами нескольких деталей в разных местах и выполнять несколько настроек одновременно.

Коррекции инструмента.

Обычно для одной и той же работы используется несколько инструментов, и поэтому нужен способ учета разной длины инструмента. Коррекция инструмента запрограммирована на вашем станке с ЧПУ, чтобы облегчить эту работу. С запрограммированным смещением инструмента ваш станок с ЧПУ будет точно знать,какое расстояния от шпинделя до заготовки с каждым инструментом. Есть несколько способов записать коррекцию:

• Беговая. Переместите инструмент из исходного положения станка в нулевое положение детали. Пройденное расстояние измеряется и вводится как смещение инструмента.

• прецизионный блок. Установите все инструменты в общую позицию Z в верхней части прецизионного блока 1-2-3, который лежит на столе станка.

• Зондирование. Используйте зонд для автоматического определения коррекции инструмента. Это самый эффективный метод, но также и самый дорогой, так как для него требуется измерительное оборудование.

Собираем все вместе.

Теперь, когда мы знаем все основополагающие принципы координат, давайте пройдемся по примерам различных задач. Мы используем деталь, после ручной обработки, чтобы определить внешнюю форму. Теперь используем станок с ЧПУ, чтобы просверлить несколько точных отверстий.

Задача 1.

Сначала нам нужно обезопасить и установить наши оси и исходную точку:

• Деталь зажимается в тисках, которые крепятся болтами к нашему столу станка и распределяются по осям станка.

• Это сохраняет ось X в WCS выровненной с осью X станка.

• Левая часть детали находится напротив тисков. Это устанавливает воспроизводимое начало оси X.

• Поскольку одна часть тисков зафиксирована, мы можем использовать эту часть для определения повторяемого начала оси Y, находя это местоположение с помощью зонда или другим методом.

С нашей WCS станок теперь понимает положение запаса относительно его собственных внутренних координат. Процесс обработки начинается с обработки и сверления на лицевой стороне детали.

Задача 2.

Теперь деталь должна быть перевернута, чтобы работать на другой стороне. Поскольку мы просто перевернули деталь на 180 градусов, внешний контур был симметричным, а предыдущие смещения X и Y были повторяемыми, WCS не изменится. Мы также используем тот же инструмент, поэтому можно использовать то же Z-смещение.

Здесь следует помнить одну важную переменную силу зажима вашего тиска. Если вы еще не видели его, операторы обычно отмечают закрытое положение тисков черным маркером или используют динамометрический ключ. Почему они это делают? Для создания постоянного зажимного давления при перемещении или вращении деталей. Изменения давления зажима могут привести к различиям в позиционировании детали или другим сбоям, таким как деформация детали или изгиб, в зависимости от геометрии детали. Предполагая, что наше усилие зажима более или менее одинаково, теперь можно обрабатывать.

Задача 3.

Теперь нам нужно просверлить последние несколько отверстий, для чего необходимо поставить деталь на ее конец. Это вращение не меняет XY-происхождение WCS. Однако теперь у нас есть меньшее расстояние перемещения между нашим инструментом и деталью.

Это требует использования нового смещения, которое сместит исходную точку в верхний угол детали. Мы также удалили параллели, чтобы увеличить поверхность захвата, и опустили тиски, чтобы они соединялись с поверхностью детали, а не с нижним карманом.

Мы все еще можем использовать две наши исходные плоскости отсчета для выполнения задачи 3.

Итак, дорогие читатели, вы прошли курс молодого бойца и готовы к обработке на ЧПУ станке.