Что такое пвк контроль

Капиллярный метод (ПВК)

Капиллярный метод неразрушающего контроля (ПВК) основан на проникновении внутрь поверхностной несплошности индикаторной жидкости с последующей регистрацией индикаторных следов, возникающих вследствие взаимодействия индикаторной жидкости, оставшейся в полости капилляра, с проявителем. Индикаторные следы полностью повторяют конфигурацию поверхностных несплошностей в плане, но больше их по размерам. Такие индикаторные следы легко различимы глазом даже без использования оптических средств. Увеличение размеров индикаторного следа тем больше, чем глубже дефекты, т.е. чем больше объем пенетранта, заполнившего дефект, и чем больше времени прошло с момента нанесения проявляющего слоя [209].

Контроль изделий осуществляют с помощью дефектоскопических материалов, представляющих собой наборы, в которые входят: индикаторный пенетрант, очищающая жидкость и проявитель. Индикаторный пенетрант представляет собой раствор или суспензию красителя или люминофора в смеси органических растворителей. В качестве основы индикаторных пенетрантов применяют бензол, керосин, скипидар, ксилол и другие вещества, трудно смываемые водой.

Оптимальными считают проникающие жидкости, имеющие коэффициент поверхностного натяжения αж=26-28 мН/м и динамическую вязкость ηж= 1-2 мПас. Наиболее распространенными люминесцирующими пенетрантами являются нориол А или Б, шубекол, жидкости типа ЛЖ, дефектоль, различные масла и др.

Люминесцирующие жидкости типа ЛЖ применяют для контроля металлических и керамических изделий. Выпускают жидкости ЛЖ-1, ЛЖ-2, ЛЖ-4, ЛЖ-5, ЛЖ-6А и др. Такие жидкости обычно применяют при температурах t = 10-30 °С, а жидкости ЛЖ-1 и ЛЖ-4 можно использовать при температурах до – 10 ° С.

Очищающая жидкость предназначена для удаления пенетрантов с поверхности изделий в процессе контроля. Чаще всего применяют воду с добавками ПАВ, кальцинированной соды, а также органические растворители, масло-керосиновые смеси и другие жидкости. Иногда для устранения люминесценции или окраски остатков пенетрантов без их удаления с контролируемой поверхности изделия применяют так называемые гасители пенетранта. Обычно применяют гасители, растворимые в воде или органических растворителях.

Проявители позволяют, с одной стороны, извлекать пенетранты из полостей дефектов и образовывать индикаторные рисунки, а, с другой стороны, создавать на поверхности изделий фон, облегчающий рассмотрение этих рисунков. Проявители применяют в виде порошков, суспензий, красок или пленок. Обычно применяют следующие порошки или их смеси: окись магния, силикагель, белую сажу, мел, каолин, тальк, маршаллит и др. Эти порошки входят в состав суспензий на основе воды, ацетона, спирта, бензина и других жидкостей. Чем выше дисперсность порошка проявителя, тем больше световых лучей он отражает.

Различают сорбционное и диффузионное проявление индикаторных следов дефектов. При сорбционном проявлении на изделие наносят сорбент в виде сухого порошка или суспензии. При диффузионном (растворяющем) проявлении используют диффузию проникающей жидкости в слой специального покрытия (красочного или лакового).

Примеры составов и области их применения приведены в справочной литературе.

Высокочувствительные комплекты выявляют дефекты с раскрытием около 0,1–0,5 мкм, комплекты средней чувствительности – с раскрытием более 1 мкм, а наборы пониженной чувствительности – с раскрытием более 10 мкм.

Часто дефектоскопические материалы применяют в виде аэрозолей, то есть тонких распределений мельчайших частиц твердого или жидкого вещества в газе. В дефектоскопии под термином «аэрозоль» понимают аэрозольную упаковку того или иного вещества, заключенного в специальный металлический или пластмассовый баллон.

Помимо дефектоскопических материалов в содержимое упаковки входит сжиженный газ (пропеллент), в котором дефектоскопические материалы растворяются или перемешиваются. Сжиженный газ служит для создания необходимого давления в баллоне и распыления материалов. В качестве пропеллентов используют смесь фреона–11 и фреона–12, но последнее время часто применяют сжатый воздух.

Широкое применение получили аэрозольные комплекты Magnaflux, СиМ, Bicotest, Helling, Sherwin и др.

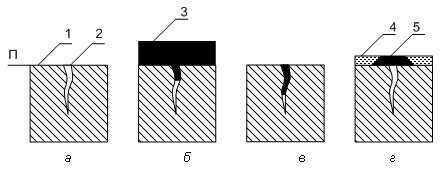

Оценку качества дефектоскопических материалов производят с использованием контрольных образцов (рис. 2) по эффективности выявления искусственных дефектов определенных типов и размеров. При комплексной оценке дефектоскопических материалов проверяют одновременно свойства пенетранта, очистителя и проявителя в условиях, приближенных к условиям контроля реальных объектов.

Аэрозольный баллон (рис.1) состоит из корпуса 1, клапана 6 со съемной головкой 7 и сифонной трубкой 2. В корпусе находится смесь насыщенных паров дефектоскопического материала и пропеллента 5. При нажатии на клапан раствор дефектоскопического материала 4 под давлением пропелленга 5, находящегося в газообразном состоянии, проходит через сифонную трубку и попадает на контролируемую поверхность изделия в мелкодисперспом виде.

Превращение дефектоскопического материала в аэрозоль происходит следующим образом. Когда открывается клапан 6 при нажатии на него сверху съемной головкой 7, содержимое баллона через сифонную трубку сообщается с атмосферой. Раствор, попадая в условия нормального давления, мгновенно теряет легко улетучивающийся пропеллент, и струя превращается во множество мельчайших частиц смеси, состав которой меняется по мере удаления от баллона. На расстоянии около 100 мм (зона А) частицы аэрозоля 8 еще не сформированы, на расстоянии около 200 мм (зона В) аэрозоль уже представляет собой смесь 9 дефектоскопического состава с парами фреона, на расстоянии около 300 мм (зона С) аэрозоль 10 не содержит фреона – на таком расстоянии и следует размещать контролируемые изделия, например сварные швы 11.

Различают ограниченный н полный анализ индикаторных рисунков дефектов.

При ограниченном анализе изучают только геометрию и размеры рисунка. Изделия бракуют, если количество и размеры выявляемых штрихов, линий и точек превышают допустимые ТУ. Такой анализ обеспечивает высокую производительность контроля, позволяет использовать специалистов с невысокой квалификацией, но может привести к необоснованной выбраковке изделий со сложной поверхностью или невысокой чистотой обработки.

Полный анализ рисунка предполагает изучение места его расположения, направления, цвета, яркости и других признаков. При таком анализе необходим более тщательный осмотр изделий с применением сложной аппаратуры, выполняемый высококвалифицированными контролерами.

Специалист должен уметь различать действительные и мнимые дефекты. К мнимым дефектам относятся различные допускаемые ТУ изменения качества материала изделий, их микрогеометрии, незначительные повреждения и загрязнения поверхности, вызывающие образование индикаторных рисунков, по основным признакам похожих на рисунки действительных дефектов. Мнимые дефекты проявляются при неполном удалении пенетранта с поверхности изделия, а также при невозможности его удаления из узких глубоких повреждений поверхностного слоя материала, особенно содержащих следы загрязнений и коррозии. Поэтому анализ дефектов выполняют с использованием дополнительных признаков, главными из которых являются следующие:

При полном анализе достигается наибольшая достоверность контроля, снижаются потери от необоснованной выбраковки изделий, создается возможность контроля изделий со сложной поверхностью, а также бывших в эксплуатации.

Иногда анализ дефектов выполняют путем сравнения полученных дефектограмм с эталонными, которые изготовляют следующим образом. При цветном контроле в качестве пенетранта используют жидкость К и краску М, причем проявляющую краскунаносят краскораспылителем несколько более толстым слоем, чем при обычном контроле. После высыхания пленку краски аккуратно срезают и помещают между двумя пластинами из оргстекла. На таких дефектограммах рисунок трещин сохраняется в течение одного-двух лет.

При люминесцентном контроле для изготовления эталонных дефектограмм, сохраняющихся длительное время, н качестве пенетранта применяют какую-либо из следующих жидкостей:

Эти жидкости имеют такую же чувствительность и тот ж цвет люминесценции, что и жидкость ЛЖ-6А. В качестве проявителя используют краску ПР-1 с добавлением 10. 15% ацетона. Пленку краски с рисунком трещин получают и хранят так же, как и при цветном контроле.

Различают визуальный, фотоэлектрический, телевизионный и инструментальный способы обнаружения индикаторных следов.

При визуальном способе оператор осматривает видимый индикаторный след несплошности, выявленной люминесцентным, цветным, люминесцентно-цветным или яркостным методом.

При фотоэлектрическом способе анализируют результаты измерения светового потока фотоэлементом. Для этого изделие помещают в затемненную камеру и подвергают воздействию ультрафиолетового излучения. Фотоэлемент регистрирует свечение в видимой области.

При телевизионном способе сигнал от видимого индикаторного следа несплошности высвечивают на экране дисплея или записывают на магнитную пленку для последующего воспроизведения. Телевизионное обнаружение позволяет регулировать контрастность и яркость изображения дефекта, что повышает чувствительность контроля и улучшает условия работы. оператора.

При инструментальном способе обнаружения сигнал о наличии дефекта получают путем его регистрации с помощью специальных приборов, учитывающих радиоактивное излучение или акустические импульсы индикаторных веществ находящихся в полостях дефектов.

В случае необходимости фиксации индикаторных следов дефектов используют покрытия, образующие после высыхания тонкую пленку. Обычно применяют покрытие следующего состава:

эфироспиртовойраствор коллодия (70%), бензол (20%), ацетон (10%) и 50 г густотертых цинковых белил на 1 л смеси. Иногда осмотр индикаторных рисунков сопровождается их фотографической регистрацией со специальными светофильтрами.

При использовании аэрозольных комплектов поверхности контролируемых изделий тщательно очищают от нагара и лакокрасочных покрытии, обезжиривают и протирают. На очищенную поверхность из аэрозольного баллона периодически наносят пенетрант с расстояния примерно 300 мм в несколько слоев с перерывами не менее 2 мин. Затем изделие промывают теплой водой или протирают мокрой ветошью. Окончательно его обильно обмывают содержимым аэрозольного баллона с очистителем, выдерживают 30. 60 с, после этого очищающий состав быстро удаляют теплой водой.

Контрольный образец по ГОСТ 18442 (рис. 2. а) содержит поверхностную тупиковую трещину с раскрытием, соответствующим определенному классу чувствительности. В производственных условиях в зависимости от конкретных способов реализации методов капиллярной дефектоскопии и применяемых дефектоскопических комплектов оценку чувствительности методов производят по системе, включающей пять классов (табл. 1.). Указанные в таблице предельные значения размеров выявляемых дефектов соответствуют вероятности их выявления не менее 0,95. Классы чувствительности указывают в обозначениях дефектоскопических комплектов.

Таблица 1.. Классы чувствительности капиллярной дефектоскопии

Капиллярный метод – цветная дефектоскопия

ПО «Волгоградский Завод Резервуарных Конструкций» предлагает услугу по цветной дефектоскопии сварных швов. Наше предприятие владеет специальными материалами и оборудованием для оказания данной услуги, а так же квалифицированными специалистами в данной области неразрушающего контроля.

ПВК как вид неразрушающего контроля

Капиллярная дефектоскопия – это метод, основанный на проникновении жидкости с малым поверхностным натяжением внутрь дефектного участка под действием капиллярного эффекта, вследствие этого повышается цветоконтрастность поврежденного участка, по которому можно судить о степени поврежденности соединения.

Данный способ контроля может выявлять:

Преимущества метода:

Методы капиллярного контролясварных швов

Различают методы основные и комбинированные. К основному можно отнести контроль, который производится только капиллярным проникновением специальных веществ в соединение. Тогда логично, что к комбинированному методу относят те обследования, где контроль осуществляется двумя и более неразрушающими методами контроля.

Комбинированные методы контроля

Такие методы можно классифицировать в зависимости от способа воздействия на исследуемое соединение.

Материалы для дефектоскопии сварных швов

Кроме пенетнрата, который проникает в полости и трещины, применяются и проявители. Это жидкость, которая при контакте с пенетрантом изменяет цвет и становится заметной. Проявители, называемые ещё индикаторами, используют для определения сквозных изъянов сварного шва или для увеличения чёткости изображения дефектных участков.

Индикаторные жидкости для ПВК контроля различаются не только по цвету и способности к свечению, но и по проникающей способности, называемой чувствительностью.

Технология проведения контроля

Для проведения капиллярного контроля сварных соединений методом цветной дефектоскопии необходимо выполнить четыре этапы капиллярного контроля:

При очистке поверхности с нее удаляют пыль, пятна, верхние загрязнения (ржавчина, окалина, краски и др.).

Следует понимать, что очистка может производиться при помощи специальных химических очищающих веществ и только в редких случаях при помощи специального механического оборудования.

Подготовка к проведению капиллярного контроля

Рабочее место должно соответствовать требованиям ОТ, ПТБ и ГОСТ по состоянию окружающей среды, наличию средств защиты, инструментов и препаратов.

Очистка поверхности производится сначала механическим способом, затем растворителем или специальным составом, входящим в комплект индикаторных жидкостей. Часто состав растворителя повышает информативность дефектоскопии, так как учитывает индивидуальные свойства пенетранта и проявителя (поверхностное натяжение, растворимость, вязкость, смешиваемость).

а – имеющийся дефект; б – нанесение пенетранта; в – удаление пенетранта с изделия; г – нанесение проявителя и проявление; 1 – изделие; 2 – дефект; 3 – пенетрант; 4 – проявитель; 5 – след дефекта (окрашенный проявитель).

Скопления пенетранта с прореагировавшим проявителем показывают наличие и величину трещин, пор и непроваров. Для регистрации результатов метода неразрушающего контроля линейные размеры полостей измеряют инструментально.

В ряде случаев требуется регистрация результатов с помощью фотосъёмки и применение измерительных эталонов.

Ограничения методов капиллярной дефектоскопии сварных швов

В силу указанных причин, для более точного и информативного выявления дефектов, применяют, где это необходимо, другие способы контроля сварных швов.

Контроль капиллярныйс применением керосина

В прежние времена для нахождения дефектов использовали керосин. Эта жидкость широко применялась в быту и технике. Керосин почти не испаряется в обычных условиях, но обладает хорошей проникающей способностью, благодаря низкой вязкости и высокой полярности.

Т.к. керосин бесцветный, то сварщики применяли мел и другие вещества для корректной оценки наличия и величины раковин, трещин и полостей.

Керосиновый способ, благодаря своей простоте и сегодня ещё применяется на практике. Чаще всего такой метод используют для поиска сквозных дефектов резервуаров, работающих под давлением, также используется при испытаниях топливных отсеков или изделий с различными сварными соединениями.

Порядок осмотра и чувствительность при керосиновом способе контроля:

Теперь вы будете знать все о контроле качества сварных соединений

Если Вам необходимо разобраться с контролем сварочных соединений или вы хотите узнать виды контроля и когда они применяются, то все это вы найдёте в нашей статье.

Сварка и контроль неразрывно связаны друг с другом. После завершения сварочных работ любое соединение нужно подвергать контроль независимо от того забор это на даче или магистральный газопровод. Разница будет лишь в применяемых методах и объеме контроля. Для забора будет достаточно визуального контроля, а газопровод необходимо дополнительно проверяться ультразвуком или рентгеном, ну обо всём поподробнее.

ВИК — визуально-измерительный контроль

Вик относится к оптическому виду контроля и включает в себя как правило 2 этапа. Первый этап — визуальный контроль, на нём выявляются поверхностные дефекты. На 2 этапе — он называется измерительный, дефекты измеряют и делают заключение о годности соединения.

Визуальный контроль выполняется с помощью оптических приборов таких как: зеркало, лупа, микроскоп и т. д. или без таковых, простым осмотром.

На измерительном этапе применяются такие инструменты как: линейка, универсальные шаблоны сварщика (УШС2, УСШ3 и т. д.), штангенциркуль и прочие.

ВИК это первичный контроль его проводят до выполнения других видов неразрушающего контроля, так как этот способ очень просто. На нём выявляются поверхностные дефекты, при наличии которых нет никакого смысла проводить другие методы контроля.

С помощью визуально измерительного контроля проводит входной контроль материалов и деталей. Его проводят после выполнения сварочных и сборочных работ. С его помощью можно проконтролировать качество материалов и деталей, которые какое-то время уже находились в работе и нужно оценить их состояние, а также контроль качества сварных соединений металлоконструкций, газопроводов, оборудования, работающего под давлением и т. д.

Как уже говорилось с помощью ВИКа выявляются поверхностные (наружные) дефекты. К ним относятся:

Из перечисленного перечня дефектов видно, что визуально измерительный контроль имеет очень широкую сферу применения.

Если говори о контроле сварных соединений методом ВИК, то первичный контроль проводят сам сварщик, после выполнения и зачистки шва. Если соединение является ответственным, то контроль будет производиться как сварщиком, так и мастером (бригадиром) и дефектоскопистом.

ПВК — капиллярный способ

Этот вид используется, когда необходимо проверить качества сварных швов на наличие дефектов который не видны из-за их малых размеров. Контроль проникающими веществами выполняется с использованием специальных проникающих составов—пенетрантов. Эти вещества имеет высокую текучесть и заполняют мелкие дефекты позволяя их выявить.

Этим способом проверяют сварные швы, ответственные изделия после изготовления (к примеру — коллектор острого пара) при входном контроле, а также проверяю действующее оборудование в процессе эксплуатации.

Процесс достаточно простой потому часто применяется в отличие от аналогичного ему магнитного контроля. Рассмотрим сам процесс контроля.

Первоначально поверхность, которую необходимо проверить зачищают до металлического блеска кордщеткой или наждачной бумагой чтобы поверхность не имела большую шероховатость (не выше Ra 3,2).

Далее можно обработать поверхность очистителем, который идёт в комплекте с пенетрантами. Комплект пенетрантов состоит из трёх баллончиков похожих на баллончики с краской. Один из них очиститель, второй сам пенетрант, а третий проявитель.

После нанесения очистителя его убирают ветошью и на сухую поверхность наносят пенетрант. После этого выдерживают время необходимое для проникания пенетранта. Время может отличаться в зависимости от температуры и производителя, но в среднем это 10— 15 минут.

После чего пенетрант смываются с поверхности. На данном этапе не нужно слишком усердно тереть поверхность чтобы не смыть пенетрант из полости дефектов.

Теперь поверхности необходимо протереть ветошью, делать это необходимо деликатно всё потому же чтобы мне удалить пенетрант с дефектов.

Далее тонким слоем наносится проявитель на уже сухую поверхность. Проявитель наносят тонким слоем с расстояния 200—300 мм (дистанция для баллончика). После следует сушка, которая по времени занимает от 10 до 20 минут. Сушка проходит за счёт естественного испарения жидкости проявителя. Если необходимо ускорить процесс что можно использовать струю тёплого воздуха (подогреть с помощью монтажного фена).

После высыхания поверхность осматривают, на поверхности не должно быть красных пятен, которые обязательно появятся если в изделиях есть дефекты.

После завершения контроля проводят очистку изделие от проявителя, протирая поверхность сухой ветошью.

ПВТ — контроль герметичности

В тех случаях, когда стоит задача проверки сварных швов на герметичность используется такой вид контроля как ПВТ. В него входят много различных методик в рамках статьи рассмотрим только основные наиболее распространенные из них.

Основными способами ПВТ являются:

Подробнее остановимся именно на капиллярном и пузырьковом процессе так как они является наиболее распространёнными и применимыми в полевых условиях. Ими контролируется сквозные дефекты как открытых, так и закрытых конструкций (при сварке резервуаров, трубопроводов и многих других изделий).

Капиллярный метод включает в себя такие способы как:

Первые 2 метода применяются в тех случаях, когда проверяемые конструкции работают с такой средой как газ. Люминесцентно-гидравлический и керосино-меловая проба используется, когда конструкция будет работать с жидкостями. Исходя из названия методов можно понять для проведения контроля в первых 2 методах используются люминесцентные вещества, обладающие высокой проникающей способностью, наличие следов которых рассматривают под ультрафиолетовым светом с обратной стороны проверяемой конструкции.

Гидравлический способ

Гидравлические методы контроля сварных швов как уже говорилось ранее включает себя проверку наливом воды под напором и без него, поливом струей воды также под напором и без.

Для применения гидравлических способов в тех случаях, когда конструкции имеют большие размеры должна быть обеспечена их жёсткость. В тех случаях, когда контроль проводится за счёт поливании струёй, чувствительность контроля увеличивается при использовании люминесцентных индикаторов.

Пневматический контроль

Контроль качества пневматическими методами сварных соединений (пузырьковый метод) осуществляется за счёт наполнения воздухом замкнутой конструкции (резервуара, ёмкости и т.д.) до испытательного давления (1,1-1,5 от рабочего давления). С контролируемой стороны наносится пенообразующий состав. после чего поверхность осматривается наличие надувающихся пузырьков. Этот метод используется также на станциях СТО для поиска прокола шины.

Также существует метод обдува струей сжатого воздуха, при котором контролируется крупногабаритные конструкции.

Испытание керосином

При использовании такого метода контроля качества выполненных сварочных работ как смачивание керосином, можно быстро и безошибочно выявить места течи.

Процесс выполняется следующим образом:

Проверка гелиевым течеискателем

Проверка масс-спектрометрическим или гелиевым течеискателем достаточно сложный и дорогостоящий метод, который применяется при контроле качества сварных соединений ответственных конструкций.

Процесс контроля представляет из себя следующую последовательность:

Вакуумный метод

Самый часто используемый на практике метод контроля является – вакуумный (с использованием вакуумных камер-рамок). Это достаточно дешевый и быстрый способ проверки качество сварного шва.

Алгоритм его выполнение, следующий:

МК — магнитный контроль

Магнитный контроль используется для проверки качества сварных швов, а также оборудования, находящегося в эксплуатации для выявления поверхностных и подповерхностных дефектов, который невидимый или плохо видимы.

Магнитный контроль подразделяется на такие методы как:

Все методы магнитного контроля основаны на рассеивании магнитного поля дефектами. Когда намагничивают объект контроля, то по нему протекает магнитный поток. Если на пути магнитного потока встречается дефект (несплошность) возникает(ют) поле рассеивания.

По форме которых можно определить глубину нахождение дефекта, его размеры и форму.

Магнитный контроль имеет ряд преимуществ таких как:

Магнитопорошковый

Магнитнопорошковый метод является наиболее распространённым методом магнитного контроля. Для фиксации дефектов в процессе проверки сварочных швов используется ферромагнитный порошок, магнитная суспензия или магнитогуммированная паста.

Порошки, применяемые для данного метода, могут быть люминесцентные, цветные, чёрные.

Перед проведением контроля поверхность необходимо зачистить, удалив ржавчину, следы краски, окалину и т.д.

После очистки выполняется этап намагничивании изделия и нанесение на него эмульсии или магнитного порошка.

Намагничивание может быть выполнено 2 способами:

При контроле в случае использования 1 способа, нанесение эмульсии (порошка) происходит в момент намагничивание.

В случае же применение способа с остаточным намагничиванием, намагничивание объекта контроля производится изначально. Контроль производится после отключение намагничивающего поля.

При намагничивании используются такие виды тока как:

Магнитографический

Магниты графический метод применяется чаще всего для контроля качество сварных соединений на трубопроводах. Суть метода заключается в том, что с помощью специального дефектоскопа происходит намагничивание сварного шва с одновременной записью магнитного поля на специальная ленту.

Феррозондовый метод

Данный способ не часто применяется на практике.

Проверка сварных соединений проводится посредством перемещения по поверхности, которую предварительно подготовили и намагнитили, специального преобразователя. На экране дефектоскопа в процессе контроля отображаются сигналы от дефектов, которые сравнивают с эталонными значениями, настраиваемыми на образцах. Полученные данные анализируются и делается заключение о качестве.

Данный метод включает в себя следующие этапы:

Метод эффекта Холла

Данный метод чаще всего применяется в тех случаях, когда изделия работают под высокой температурой или в агрессивной среде. Метод Холла обеспечивает бесконтактное измерение магнитного поля. Для применения этого метода не требуется особой подготовки поверхностей и средств контроля.

Контролируемые изделия намагничивается после проводится контроль дефектоскопом с датчиком Холла. Данные, как и в случае с феррозондовым методом сравниваются с эталонными значениями.

Ультразвуковой (УК)

Данный метод широко применяется для контроля качества сварных соединений. Как следует из названия при контроле используется ультразвук—звуковая волна частотой выше 20 кГц (для контроля применяется от 200 кГц до 100 мГц). Ультразвук распространяется по изделию в виде волн, которые имеют физические параметры такие как:

Существует очень большое количество методов ультразвукового (акустического) контроля.

В рамках статьи подробно останавливаться на каждом не будем, а рассмотрим самый распространенный метод, который применяется на практике при контроле сварных соединений — ЭХО-метод.

Также очень важным параметрам является типы используемый волны.

Волны бывают следующих типов:

УЗК – контроль

Принцип использование ультразвукового контроля заключается в следующем — с помощью дефектоскопа создаётся ультразвуковые колебания, водимые в изделие. Ультразвук, распространяясь в изделии и доходя до дефекта отражается от него. Если дефекты отсутствуют, то звуковая волна отражается от донной поверхности. В зависимости от времени возврата и амплитуде сигнала можно определить глубину нахождение дефекта и оценить (сравнить с допустимыми) его размеры.

Предварительно настройку дефектоскопа выполняют по эталонным образцам (так называемым СОПам — стандартным образцам предприятия), на которых искусственно сделан максимально допустимый дефект. Если в процессе контроля обнаруживается сигнал больший чем тот который был настроен на СОПе, то изделия считают браком.

Для УЗК необходимо следующее оборудование:

ПЭПы различаются по:

Наклонные ПЭПы применяют, когда нужно искать дефекты, которые находится не параллельно контролируемой поверхности.

В совмещённых ПЭПах используется один пьезоэлемент которые и генерирует, и принимает сигналы.

Для раздельно-совмещенных используется 2 различных пьезоэлемента, один из которых генерирует сигнал, а другой принимает. В этом случае увеличивается точность контроля.

УЗТ — ультразвуковая толщинометрия

Ультразвуковая толщинометрия используется чтобы определить толщину детали имея доступ с одной стороны. Её часто применяют при оценке остаточного ресурса, когда необходимо замерить толщину стенке и величину износа.

При УЗТ используются раздельно-совмещенный ПЭП Соединяемый лема кабелем со специальным прибором— толщиномером. Для проведения УЗТ необходимо установить скорость распространения звука в измеряемым материале. Настройку производит на образцах с известной толщиной из того же материала, который будет подвергаться контролю.

Сам процесс контроля схож с процессом УЗК только преобразователь данном случае не перемещают, а просто прижимают к поверхности в отдельные точки измерения и вращают на 10-15 градусов.

Радиационный контроль

Радиационный контроль (РК) его используют для наиболее ответственных объектов, где к качеству сварки предъявляют высокие требования. Количество стыков (% контроля) который необходимо проконтролировать рентгеном определяется нормативным документам для объекта контроля. Для технологических трубопроводов, к примеру таким документом является ГОСТ 32569.

Чаще всего для радиационного контроля используется такие методы как:

При радиографическом методе используются рентген аппарат, который располагается с одной стороны контролируемого объекта, а с другой устанавливается пленка (она же детектор).

При работе аппарат создают излучение (рентгеновское), которое проходит сквозь металл и формирует на пленке изображение. Снимок можно просмотреть только после обработки в химических реагентах и последующей сушки.

Рентгеновские аппараты подразделяются на 2 типа:

Импульсные — более дешёвый, имеют меньший вес и габариты. Как правило применяются для тонких изделий и небольших диаметров труб. Так как излучение у таких аппаратов (интегральная доза) низкая.

Аппараты с постоянным потенциалом более точно настраиваются и чаще всего применяются для толстостенных конструкций. В сравнение с импульсными, такие аппараты тяжелее и габаритнее, а их обслуживание значительно дороже.

Гаммаграфический метод предполагает, что вместо рентгеновского аппарата (генератора излучение) будет использоваться источник гамма-излучения, содержащий радиоактивные элементы такие как: Иридий — 192; Селен — 75; Цезий — 137 и так далее. При использовании данного способа просветить можно изделие с толщиной стенки до 300–400 мм.

Гамма-источники используются только для толщин свыше 50 мм, так как меньшие толщины не создают достаточного сопротивления и снимок получается низкой четкости. Данные аппараты представляют из себя закрытый непроницаемый контейнер, содержащий внутри герметично ампулу с радиоактивным изотопом.

Акустико-эмиссионный

Акустика эмиссионный метод контроля дает прекрасные результаты для обнаружения дефектов на ранних этапах. Данный метод совместно с другими методами неразрушающего контроля дает исчерпывающие данные.

Он основан на регистрации сигналов возникающих при структурных и конструкционных изменениях. Если говорить простыми словами, то данный способ отслеживает какие-либо изменение в структуре за счет закрепленных датчиков на конструкции или оборудования. То есть при возникновении дефектов (коррозии, трещин, расслоений и т.д) датчики фиксируют это и преобразуют в электрический сигнал. Сигнал обрабатывается посредством многоканальной системы и преобразуется в данные, которые непосредственно обрабатываются и определяют место нахождение дефекта.

Этим способом можно отслеживать изменение состояние в конструкциях и оборудовании, но нельзя точно узнать параметры выявляемого дефекта. Данный способ лучше применять совместно с ультразвуковым или радиографическим методам контроля.

Вихретоковый контроль

Вихретоковый контроль широко используется в авиационной, атомный отрасли, а также при производстве металлопроката, литья и подшипников. Данным методом хорошо выявляются поверхностные и подповерхностные дефекты. С помощью него можно измерить толщину покрытия или отдельных слоев материала. Способ прекрасно механизируется и автоматизируется. Для его выполнения не нужно контактировать с поверхностью и не требуется контактная жидкость в отличие УЗК.

Способ основан на изменении сопротивление и напряжение в катушках (вихретоковых преобразователях).

Разрушающие методы контроля сварных соединений

Разрушающий контроль как уже ясно из названия предполагает, что контролируемые изделие будет разрушаться.

Его проводят на специально сваренных образцах по той же технологии, которая в дальнейшем будет применяться уже на рабочих изделиях.

Перечислим основные наиболее часто применяемые на практике способы разрушающего контроля:

С полным списком всех методов испытаний вы сможете ознакомиться, скачав его по ссылке тут.

Механические статические испытания

Данный вид испытаний проводится для сварных соединений ответственных конструкций. Суть его заключается в том, что образец в процессе испытаний либо постепенно нагружается с небольшой нарастанием нагрузки, либо единоразово без увеличения.

К методам относят следующие испытания:

Механические динамические испытания

В отличие от статических, при динамических испытаниях образец нагружается ударно с длительностью воздействия на него не более сотых долей секунды.

К динамическим испытаниям относят:

Измерения твердости

Наиболее часто используемый на объектах это способ по методу Либу, который основывается на изменении скорости отскакиваемого шарика от поверхности детали при измерении.

Методы Бринелля, Роквелла и Шора определяется твёрдость путём вдавливания в поверхность испытываемого изделия алмазную призму, металлический шарик или стальную иглу с оценкой усилия и глубины вдавливания.