Что такое предел текучести полимера

Что такое предел текучести полимера

ГОСТ 34370-2017

(ISO 527-1:2012)

Определение механических свойств при растяжении

Plastics. Determination of tensile properties. Part 1: General principles

Дата введения 2018-10-01

Предисловие

Цели, основные принципы и основной порядок проведения работ по межгосударственной стандартизации установлены в ГОСТ 1.0-2015 «Межгосударственная система стандартизации. Основные положения» и ГОСТ 1.2-2015 «Межгосударственная система стандартизации. Стандарты межгосударственные, правила и рекомендации по межгосударственной стандартизации. Правила разработки, принятия, обновления и отмены»

Сведения о стандарте

1 ПОДГОТОВЛЕН Акционерным обществом «Институт пластических масс имени Г.С.Петрова» на основе официального перевода на русский язык англоязычной версии указанного в пункте 5 международного стандарта, который выполнен ФГУП «СТАНДАРТИНФОРМ»

2 ВНЕСЕН Федеральным агентством по техническому регулированию и метрологии

3 ПРИНЯТ Межгосударственным советом по стандартизации, метрологии и сертификации (протокол от 30 ноября 2017 г. N 52)

За принятие проголосовали:

Краткое наименование страны

по МК (ИСО 3166) 004-97

Сокращенное наименование национального органа по стандартизации

Госстандарт Республики Беларусь

Госстандарт Республики Казахстан

4 Приказом Федерального агентства по техническому регулированию и метрологии от 26 января 2018 г. N 24-ст межгосударственный стандарт ГОСТ 34370-2017 (ISO 527-1:2012) введен в действие в качестве национального стандарта Российской Федерации с 1 октября 2018 г.

Дополнительные фразы, слова, ссылки, показатели и их значения, включенные в текст настоящего стандарта, выделены курсивом*.

Ссылки на международные стандарты, которые не приняты в качестве межгосударственных стандартов, заменены на соответствующие межгосударственные стандарты. Ссылка на международный стандарт ISO 9513 исключена из текста стандарта и указана в качестве библиографической, так как содержит только справочную информацию.

Сведения о соответствии ссылочных межгосударственных стандартов международным стандартам, использованным в качестве ссылочных в примененном международном стандарте, приведены в дополнительном приложении ДА

ВНЕСЕНА поправка, опубликованная в ИУС N 5, 2019 год

Поправка внесена изготовителем базы данных

1 Область применения

1.1 Настоящий стандарт устанавливает общие принципы определения механических свойств пластмасс и композитов на основе пластмасс при растяжении в заданных условиях. Для различных типов материалов в соответствующих стандартах определены различные типы образцов для испытаний.

1.2 Методы, приведенные в стандарте, используют для изучения поведения при растяжении образцов для испытания и для определения прочности при растяжении, модуля упругости при растяжении и других показателей, характеризующих свойства при растяжении.

1.3 Методы, приведенные в стандарте, применимы к следующим материалам:

— жесткие и полужесткие (см. 3.12 и 3.13) термопластичные материалы для литья, экструзии и прессования, включая наполненные и армированные композиции; жесткие и полужесткие термопластичные листы и пленки;

— жесткие и полужесткие термореактивные формовочные материалы, включая наполненные и армированные композиции, жесткие и полужесткие листы из термореактивных пластмасс, включая слоистые пластики;

— армированные волокном термореактивные и термопластичные композиты, включающие материалы с однонаправленными и неоднонаправленными упрочняющими компонентами: матами, текстильными тканями, тканями из ровинга, рубленными комплексными нитями, комбинированными и гибридными упрочняющими компонентами, ровингами и рублеными волокнами; листы из предварительно пропитанных материалов (препреги);

— термотропные жидкокристаллические полимеры.

Стандарт не распространяется на жесткие и эластичные ячеистые пластмассы, для испытания которых обычно используют ГОСТ 17370, ГОСТ 15873* и слоистые структуры (типа сэндвич), содержащие ячеистый материал.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие межгосударственные стандарты*:

ГОСТ 11262-80* Пластмассы. Метод испытания на растяжение

ГОСТ 12423-2013 (ISO 291:2008) Пластмассы. Условия кондиционирования и испытания образцов (проб)

ГОСТ 14236-81* Пленки полимерные. Метод испытания на растяжение

ГОСТ 14359-69 Пластмассы. Методы механических испытаний. Общие требования

ГОСТ 15873-70* Пластмассы ячеистые эластичные. Метод испытания на растяжение

ГОСТ 17035-86* Пластмассы. Методы определения толщины пленок и листов

ГОСТ 17370-71 Пластмассы ячеистые жесткие. Метод испытания на растяжение

ГОСТ 28840-90 Машины для испытания материалов на растяжение, сжатие и изгиб. Общие технические требования

ГОСТ 32656-2014* (ISO 527-4:1997, ISO 527-5:2009) Композиты полимерные. Методы испытаний. Испытания на растяжение

ГОСТ 33693-2015 (ISO 20753:2008) Пластмассы. Образцы для испытания

ГОСТ 33694-2015 Пластмассы. Определение линейных размеров образцов для испытания

ГОСТ ISO 23529-2013 Резина. Общие методы приготовления и кондиционирования образцов для определения физических свойств

3 Термины и определения

3.2 толщина h, мм (thickness): Меньший первоначальный размер прямоугольного сечения центральной части испытуемого образца в пределах расчетной длины ( ).

3.3 ширина b, мм (width): Больший первоначальный размер прямоугольного сечения центральной части образца в пределах расчетной длины ( ).

3.5 скорость испытания v, мм/мин (test speed): Скорость раздвижения зажимов испытательной машины.

Испытания полимеров

Методы испытаний полимерных материалов

Механические испытания. Испытания на твердость. Испытания на прочность при ударе. Тепловые испытания. Электрические испытания. Оптические испытания. Физические испытания. Реологические испытания. Испытания на воспламеняемость.

Механические испытания

1. Прочность, деформация и модуль упругости при растяжении ISO R527 (DIN 53455, DIN 53457, ASTM D638M)

Основой для понимания свойств материала являются сведения о том, как материал реагирует на любую нагрузку. Зная величину деформации, создаваемой данной нагрузкой (напряжением), конструктор может предсказать реакцию конкретного изделия на его рабочие условия. Зависимость напряжений и деформаций при растяжении являются наиболее широко публикуемыми механическими свойствами для сравнения материалов или конструирования конкретных изделий.

Лабораторная установка для проведения механических испытаний

Скорости при испытаниях:

Скорость А – 1 мм/мин – модуль растяжения.

Скорость В – 5 мм/мин – диаграмма напряжений при растяжении для смол со стекловолоконным наполнителем.

Скорость С – 50 мм/мин – диаграмма напряжений при растяжении для смол без наполнителя.

Зависимости напряжения-деформации при растяжении определяют следующим образом. Образец, имеющий форму двойной лопатки, растягивают с постоянной скоростью и регистрируют приложенную нагрузку и удлинение. После этого вычисляют напряжения и деформации:

Универсальный образец для испытаний ISO R527

Диаграмма напряжений

А: Предел пропорциональности.

B: Предел текучести.

С: Предел прочности.

Х: Разрушение.

0-А: Область предела текучести, упругие свойства.

После А: Пластичные свойства.

2. Прочность и модуль упругости при изгибе ISO 178 (DIN 53452, ASTM D790)

Современная установка для испытаний на изгиб: «Флексометр»

Прочность на изгиб является мерой, показывающей, насколько хорошо материал сопротивляется изгибу, или «какова жесткость материала». В отличие от нагрузки при растяжении, при испытаниях на изгиб все силы действуют в одном направлении. Обыкновенный, свободно опертый стержень нагружается в середине пролета: тем самым создается трехточечное нагружение. На стандартной машине для испытаний нагружающий наконечник давит на образец с постоянной скоростью 2 мм/мин.

Для вычисления модуля упругости при изгибе по зарегистрированным данным строится кривая зависимости прогиба от нагрузки. Начиная от исходной линейной части кривой, используют минимум пять значений нагрузки и прогиба.

Модуль упругости при изгибе (отношение напряжения к деформации) наиболее часто упоминают при ссылке на упругие свойства. Модуль упругости при изгибе эквивалентен наклону линии, касательной к кривой напряжения/деформации, в той части этой кривой, где пластик еще не деформировался.

Значения напряжений и модуля упругости при изгибе измеряются в МПа.

Испытания на изгиб

3. Испытания на износостойкость на машине Табера ISO 3537 (DIN 52347, ASTM D1044)

Испытания на износостойкость на машине Табера

При этих испытаниях измеряют величину потерь на истирание посредством абразивного истирания образца на машине Табера. Образец закрепляют на диске, вращающемся с частотой 60 об/мин. Силы, создаваемые грузами, прижимают абразивные круги к образцу. После заданного числа циклов испытания прекращают. Массу потерь на истирание определяют как массу частиц, которые были удалены с образца: эту массу выражают в мг/1000 циклов. Абразивные круги фактически представляют собой точильные камни в форме круга. Используются различные типы этих кругов.

4. Сравнение методов ISO (Международной организации по стандартизации) и ASTM (Американского общества по испытанию материалов).

Испытания на твердость

1. Сравнение твердостей по Бринеллю, Роквеллу и Шору

Соотношение шкал твердости

Испытание по Роквеллу определяет твердость пластиков после упругого восстановления деформации образца при испытании. В этом заключается отличие этого метода от испытаний на твердость по Бринеллю и Шору: при этих испытаниях твердость определяют по глубине проникновения под нагрузкой и, следовательно, исключают любое упругое восстановление деформации материала. Поэтому значения по Роквеллу не могут быть непосредственно соотнесены со значениями твердости по Бринеллю или Шору.

Диапазоны значений по шкалам A и D Шора могут быть сравнены с диапазонами значений твердости по отпечаткам, полученным по методу Бринелля. Однако линейной корреляции нет.

2. Твердость по Бринеллю ISO 2039-1 (DIN 53456)

Определение твердости по Бринеллю

Полированный закаленный стальной шарик диаметром 5 мм вдавливают в поверхность испытуемого образца (толщиной не менее 4 мм) с усилием 358 Н. Через 30 с после приложения нагрузки измеряют глубину отпечатка. Твердость по Бринеллю Н 358/30 рассчитывается как «приложенная нагрузка», деленная на «площадь поверхности отпечатка».

Результат выражают в Н/мм2.

3. Твердость по Роквеллу ISO 2039-2

Определение твердости по Роквеллу

Число твердости по Роквеллу непосредственно относится к твердости отпечатка на пластике: чем выше это число, тем тверже материал. Вследствии небольшого перекрытия шкал твердостей по Роквеллу для одного и того же материала можно получит два разных числа по двум разным шкалам, причем оба эти числа могут быть технически правильными.

Индентор, представляющий собой полированный закаленный стальной шарик, вдавливают в поверхность испытуемого образца. Диаметр шарика зависит от применяемой шкалы Роквелла. Образец нагружают «малой нагрузкой», затем «основной нагрузкой», после чего снова той же «малой нагрузкой». Фактическое измерение основано на общей глубине проникновения, эта глубина вычисляется как общая глубина после снятия основной нагрузки минус упругое восстановление после снятия основной нагрузки и минус глубина проникновения при малой нагрузке. Число твердости по Роквеллу вычисляется как «130 минус глубина внедрения в единицах по 0,002 мм».

Портативный тестер твердости по Роквеллу Лабораторный тестер твердости по Роквеллу

Числа твердости по Роквеллу должны находиться в пределах от 50 до 115. Значения, выходящие за эти пределы, считаются неточными: измерение необходимо повторить еще раз, используя следующую более жесткую шкалу. Шкалы возрастают по жесткости от R через L до М (с увеличением твердости материала). Нагрузки и диаметры инденторов более подробно указаны в таблице.

| Шкала твердости | Малая нагрузка, Н | Основная нагрузка, Н | Диаметр шарика индентора Роквелла, мм |

| R | 98,07 | 588,4 | 12,7 |

| L | 98,07 | 588,4 | 6,35 |

| М | 98,07 | 980,7 | 6,35 |

Если для более мягкого материала требуется менее жесткая шкала, чем шкала R, то определение твердости по Роквеллу не подходит. Тогда можно использовать метод определения твердости по Шору (ISO 868), который применяется для низкомодульных материалов.

4. Твердость по Шору ISO 868 (DIN 53505, ASTM D2240)

Определение твердости по Шору

Инденторы для склероскопов

Объявления о покупке и продаже оборудования можно посмотреть на

Обсудить достоинства марок полимеров и их свойства можно на

Зарегистрировать свою компанию в Каталоге предприятий

Механические свойства полимеров

Механические свойства полимеров — это комплекс свойств, определяющих механическое поведение полимеров при воздействии на них внешних сил.

Общие закономерности механических свойств полимеров

Для механических свойств полимеров характерны:

Общий характер механического поведения конкретного полимерного тела определяется тем, в каком физическом состоянии оно находится.

Линейные и разветвленные полимеры могут находиться в трех основных аморфных состояниях:

трехмерные (пространственные, сшитые) полимеры — только в первых двух из этих состояний.

Многие полимеры могут также находиться в кристаллическом состоянии, существенной особенностью которого является то, что практически всегда в полимерном теле наряду со строго упорядоченными кристаллическими областями сохраняются области с аморфной структурой (поэтому такое состояние называют также аморфно-кристаллическим, частично кристаллическим или полукристаллическим). Строго кристаллическое состояние реализуется только в полимерных монокристаллах.

При рассмотрении механических свойств полимеров в особую группу выделяют ориентированное состояние, в котором могут находиться как аморфные, так и кристаллические полимеры и для которого характерна анизотропия механических свойств.

Область применения полимера во многом определяется тем, в каком состоянии находится он в температурном интервале эксплуатации (обычно от —40 до 40 °С).

Полимеры, находящиеся в этом интервале в высокоэластическом состоянии, называются эластомерами. Из эластомеров широкое техническое применение находят резины. Полимерные материалы, находящиеся в условиях эксплуатации в стеклообразном или кристаллическом состоянии, называются пластическими массами. Последние используют в виде объемных изделий и пленок. Одноосноориентированные полимеры широко применяют в качестве волокон.

Классификация и общая характеристика механических свойств полимеров

Под действием механических сил все тела деформируются, а при достаточно сильных или длительных воздействиях разрушаются. В соответствии с этим различают деформационные и прочностные свойства. В отдельную группу механических свойств выделяют фрикционные свойства, проявляющиеся при движении твердого полимерного тела по поверхности другого тела.

Для изучения механических свойств и определения механических характеристик материалов проводятся по определенным методикам механические испытания.

Испытания различаются типом деформации:

и режимом нагружения:

Выбор метода испытаний определяется как их целями, так и типом исследуемого материала.

Для качественного и количественного описания механических свойств полимеров пользуются теми же понятиями и характеристиками, что и для описания механических свойств неполимерных материалов. Вместе с тем особенности поведения полимеров требуют введения новых понятий, а иногда и некоторого изменения смысла принятых.

Деформационные свойства полимеров:

Прочностные свойства полимеров:

Фрикционные свойства полимеров

Для количественного описания этих свойств используют коэффициент трения — отношение тангенциальной силы к нормальному усилию и износостойкость, характеризующую скорость разрушения материала при трении.

Физическое состояние полимера и его механические свойства

Механические свойства полимеров в аморфном состоянии

Различие между отдельными физическими состояниями аморфных полимеров состоит в разной реакции полимеров, находящихся в этих состояниях, на механическое воздействие:

При более высоких температуpax вследствие уменьшения с ростом температуры времени релаксации тело может проявлять высокоэластичность при кратковременных воздействиях, а при длительных вести себя как вязкая жидкость.

Таким образом, разделение на стеклообразное, высокоэластическое и вязкотекучее состояния связано с временным режимом воздействия.

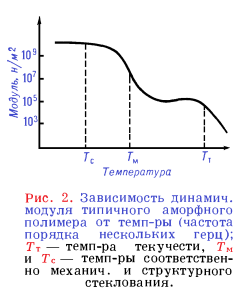

Чтобы придать определенность разделению на состояния, при нахождении температур переходов выбирают некоторую скорость нагревания (например, 1 ⁰С/сек) и по резкому изменению величины деформации определяют температуры переходов. Поскольку упругая и высокоэластическая деформации имеют характерные, сильно различающиеся между собой значения модулей, деление на состояния проводят также по значению модуля, измеряемого в динамическм режиме или в режиме релаксации напряжений.

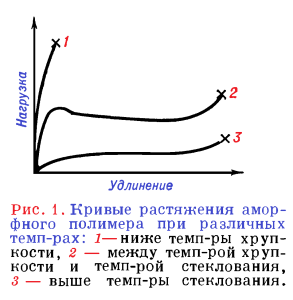

В стеклообразном состоянии ниже температуры хрупкости Tхр полимер ведет себя как хрупкое твердое тело, разрушаясь при небольших, до нескольких процентов, относительных деформациях (рисунок 1, кривая 1). Выше Тхр, при напряжениях, больших σв — предела текучести (вынужденной высокоэластичности), развивается вынужденная высокоэластическая деформация, которая может достигать десятков и сотен процентов; при этом происходит переход от хрупкого разрушения к квазипластическому, сопровождающийся обычно резким ростом ударной вязкости (кроме тех случаев, когда падение прочности происходит быстрее роста предельной деформации). Растяжение полимера при температуpax выше Tхр (рисунок 1, кривая 2) у многих полимеров протекает неоднородно по образцу, образуется локальное сужение — шейка, в которой материал сильно ориентирован.

По мере растяжения шейка распространяется на весь образец. С ростом температуры модуль Юнга, прочность, твердость падают, однако их изменение не превышает, как правило, одного порядка. С ростом температуры уменьшаются также значения предела текучести, достигая нуля при температуре стеклования Тс. Восстановление формы образца достигается нагреванием до температуры, несколько превышающей Тс.

В высокоэластическом состоянии высокоэластическая деформация может развиться при любом напряжении. Переход в это состояние при Тс сопровождается быстрым изменением некоторых равновесных физических свойств, в частности коэффициента теплового расширения. Переход в стеклообразное состояние может быть осуществлен также изменением временного фактора воздействия на материал, например, частоты деформирования.

В этом случае говорят о механическом стекловании. Каждой частоте отвечает определенная температуpa Тм, при которой развитие деформаций сопровождается наибольшими механическими потерями. Положение максимума механических потерь определяет значение температуры стеклования, а его зависимость от частоты — кинетический (релаксационный) характер стеклования.

В вязкотекучем состоянии доминирующим является вязкое течение, осуществляемое в результате необратимого перемещения целых макромолекул или даже агрегатов макромолекул. Особенностью течения полимерных тел является то, что одновременно с ним развивается обратимая высокоэластическая деформация. Это приводит к ряду специфичных эффектов, в частности к разбуханию струи, вытекающей из трубы (высокоэластическое восстановление), Вайссенберга эффекту и др. Для полимеров в вязкотекучем состоянии характерно также явление тиксотропии — обратимое разрушение структуры в процессе течения, приводящее к падению вязкости.

К свойствам полимеров в вязкотекучем состоянии близки свойства концентрированных растворов полимеров. Механические свойства разбавленных растворов полимеров близки к свойствам вязких простых жидкостей, причем с ростом концентрации полимера, а также молекулярной массы вязкость растворов растет. Даже в очень разбавленных растворах полимеров наблюдается градиентная зависимость вязкости.

Механические свойства полимеров в (аморфно-кристаллическом) состоянии.

Механические свойства полимеров в аморфно-кристаллическом состоянии во многом определяются тем, что в этом состоянии полимеры представляют собой своеобразные микроконструкции, состоящие из связанных между собой элементов (кристаллических и аморфных областей) с различными механическими характеристиками. Различные области полимера деформируются по-разному, а в пределах одной области разные макромолекулы напряжены и деформированы также различно. Физические методы позволяют установить особенности реакции отдельных структурных элементов на механическое воздействие. В частности, исследование смещения рефлексов на широкоугловых рентгенограммах кристаллических полимеров при их растяжении позволило рассчитать величины деформации и модули Юнга кристаллических участков. Рассчитанные модули для всех полимеров превышали модули Юнга, определенные по механическим испытаниям, причем для полиэтилена при растяжении примерно на 10% на долю кристаллических участков пришлась деформация всего в 0,1%, а модуль Юнга кристаллической решетки достиг значения 25 000 Мн/м 2 (2500 кгс/мм 2 ), превысив значение механического модуля Юнга на 2 порядка.

При небольших напряжениях и деформациях благодаря существенному вкладу в общую деформацию деформации аморфных областей, механические свойства аморфно-кристаллических полимеров имеют сходство с механическими свойствами аморфных полимеров. При повышении температуры происходит уменьшение модуля Юнга, причем при переходе через температуру стеклования аморфных участков иногда наблюдается падение модуля, однако не на 4—5, как в случае аморфных полимеров, а всего на 1 — 2 порядка. Ниже определенной температуры аморфно-кристаллические полимеры, как и аморфные, разрушаются обычно хрупко (исключение составляют полипропилен и некоторые полиимиды, например, полипиромеллитимид, сохраняющие способность к большим деформациям до температуры —200 °С).

При больших напряжениях аморфно-кристаллические полимеры проявляют вынужденную высокоэластнчность. При этом деформируются как аморфные, так и кристаллические области, разрушаются одни кристаллические образования и возникают другие. У многих полимеров растяжение в кристаллическом состоянии идет с образованием шейки, в которой происходит ориентация макромолекул, сопровождающаяся обычно переходом от сферолитной кристаллической структуры к фибриллярной; при этом происходит резкое изменение механических свойств полимера.

Повышение температуры вызывает изменение механических характеристик:

При температуре плавления кристаллический полимер переходит в вязкотекучее состояние. Этот переход является фазовым, но температуpa плавления зависит от условий кристаллизации. Механические свойства аморфно-кристаллических полимеров зависят от степени кристалличности. Так, с ростом степени кристалличности растет модуль Юнга.

Механические свойства полимеров в ориентированном состоянии.

В одноосном и двухосном ориентированных состояниях могут находиться и кристаллические, и аморфные полимеры. Механические свойства ориентированных полимеров существенно зависят от степени ориентации. С повышением степени одноосной ориентации возрастает прочность (более чем на порядок), а деформируемость, как правило, падает. Повышение прочности носит четко выраженный анизотропный характер и происходит только в направлении ориентации; в перпендикулярном направлении прочность, как правило, падает, причем иногда настолько сильно, что может произойти расслоение полимера (волокна).