Что такое подача инструмента

Подача инструмента

Условия подачи инструмента и погружения долота.Под подачей инструмента понимают его вертикальное перемещение на поверхности, которое осуществляется опусканием ведущей трубы в ротор на некоторую величину в результате ослабления (оттормажи-вания) тормоза лебедки. Под погружением долота понимают глубину внедрения долота в породу под влиянием подачи инструмента.

Не следует смешивать величину подачи, производимой сверху бурильщиком или автоматом, с глубиной погружения долота в породу, так как колонна бурильных труб не является абсолютно жесткой системой и испытывает в зависимости от возникающих в ней усилий упругие деформации, компенсирующие разницу между подачей и глубиной погружения долота. Таким образом, погружение долота всегда меньше подачи инструмента, и в то же время любое погружение долота происходит только в результате подачи инструмента. В этом состоит органическая связь и принципиальное различие этих двух понятий.

Подача инструмента, производимая бурильщиком, находящимся на поверхности, должна быть плавной, непрерывной и обеспечивающей такое удельное давление долота на забой, которое превышало бы сопротивляемость горных пород разрушению и создавало

наиболее эффективную скорость их разбуривания. Подача инструмента осуществляется при помощи подъемного механизма — буровой лебедки, оборудованной мощным тормозным устройством и талевой системой.

Механическая подача долота в бурении.Автоматизация и механизация буровых работ, являясь основным путем к облегчению труда и увеличению безопасности, приобретает особое значение в связи с увеличением глубин, мощностей буровых двигателей и внедрением форсированных режимов бурения.

В большинстве случаев передача массы инструмента на забой скважины производится бурильщиком вручную. Бурильщик должен хорошо знать условия бурения в данном районе и в соответствии с этим регулировать подачу инструмента. Выдержать равномерность подачи при помощи тормоза лебедки чрезвычайно трудно. Ручная подача сильно утомляет бурильщика, так как ему приходится одновременно внимательно следить за измерительными приборами, напрягать зрение, слух и, держась за ручку тормоза, по физическим ощущениям судить о характере работы долота на забое. Мастерство бурильщика постигается годами и требует особых физических и психических данных.

Равномерная подача в пределах заданного давления на забой достигается механизированной подачей. При этом должны быть выполнены следующие основные требования:

скорость подачи инструмента должна устанавливаться автоматически в соответствии с крепостью проходимых пород и степенью износа долота;

скорость подачи должна плавно регулироваться в широких пределах от нескольких десятков метров в 1 ч при бурении в мягких до нескольких сантиметров в крепких породах;

при остановке гидравлического забойного двигателя, а также значительных перегрузках бурового двигателя, должен быть предусмотрен реверс системы — подъем долота с забоя;

автомат должен быть прост и надежен в эксплуатации.

Все известные системы устройств для подачи долота (УПД) можно подразделить на следующие основные группы:

автоматы подачи, работающие в зависимости от величины выделяемой на бурение мощности;

автоматы подачи, работающие в зависимости от натяжения талевого каната (нагрузки на долото);

регуляторы подачи, осуществляющие равномерную подачу инструмента (регуляторы отличаются от автоматов подачи в основном тем, что у них отсутствует реверс бурильной колонны);

стабилизаторы массы (веса), осуществляющие подачу инструмента при постоянстве заданной величины осевой нагрузки на долото.

Известен целый ряд конструкций УПД. В качестве примера рассмотрим автоматический электрический регулятор подачи типа

РПДЭ-3 (рис. 7.17). Этот регулятор предназначен для поддержания режимов бурения нефтяных и газовых скважин гидравлическими двигателями и ротором (при бурении электробуром широкое применение получил автоматический регулятор типа БАР).

РПДЭ-3 обеспечивает поддержание:

заданной осевой нагрузки на долото; нагрузка задается бурильщиком с пульта управления;

постоянной скорости подъема или подачи бурильной колонны; скорость задается бурильщиком с пульта управления.

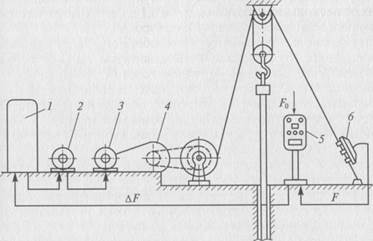

Осевая нагрузка на долото измеряется с помощью электрического датчика 6 и передается на пульт управления 5, где сравнивается с величиной Р$, задаваемой бурильщиком. Разность сигналов А/ 7 поступает на усилители, установленные на станции управления 7. Усилители действуют на обмотку возбуждения мотор-генератора 2, вращаемого асинхронным электродвигателем, питающимся от системы электроснабжения буровой. Мотор-генератор 2 питает двигатель постоянного тока 3, установленный на приводе редуктора 4 и соединенный через цепную передачу и муфты с подъемным валом лебедки.

Режим поддержания заданного значения скорости подачи (или подъема) бурильной колонны может применяться для проработки скважины, аварийного подъема бурильного инструмента при отказе главного привода и т. п.

Автоматическое поддержание заданной осевой нагрузки на долото может осуществляться при помощи стабилизаторов массы.

Рис. 7.17. Схема регулятора подачи РПДЭ-3:

.1 — станция управления; 2 — мотор-генератор; 3 — двигатель постоянного тока; 4 — привод редуктора; 5 — пульт управления; 6 — электрический датчик

|

|

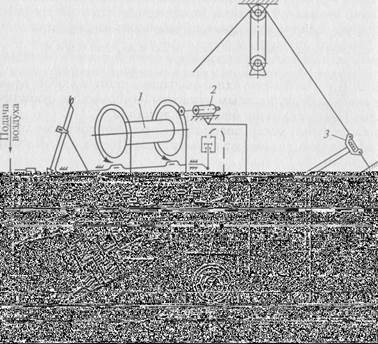

В качестве примера рассмотрим устройство стабилизатора массы типа СВМ конструкции ВНИИЮТ, который можно устанавливать на буровых лебедках при наличии пневмосистемы с давлением воздуха 0,6. 0,9 МПа (рис. 7.18). Стабилизатор состоит из исполнительного пневматического поршневого механизма 5, соединяемого с рукояткой ленточного тормоза буровой лебедки; пульта управления 4с электроконтактным манометром и рукоятками для установки осевой нагрузки на долото и подачи инструмента за один импульс; механизма обратной связи 2, соединяемого с барабаном лебедки 7 с помощью фрикционного ролика; соединительного электрического кабеля.

Перед включением стабилизатора массы типа СВМ в работу по шкале прибора на пульте управления задается величина осевой нагрузки на долото, которую необходимо поддерживать в процессе бурения. Стабилизатор осуществляет импульсную подачу бурильной колонны, прерывая или возобновляя ее в процессе бурения, если фактическая нагрузка на долото отличается от заданной на величину более чем на ±3 кН по гидравлическому индикатору

Рис. 7.18. Схема стабилизатора массы типа СВМ:

/ — барабан лебедки; 2 — механизм обратной связи; 3 — гидравлический индикатор массы; 4 — пульт управления; 5 — поршневой механизм

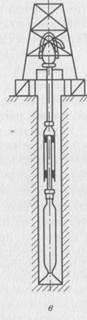

Рис. 7.19. Схема работы забойного механизма подачи:

а — в заряженном состоянии; б — с полностью вышедшим штоком; в — вновь заряжен

массы 3. При необходимости бурильщик может в любой момент затормозить лебедку простым нажатием на тормозную рукоятку, и тем самым вывести стабилизатор из действия.

Стабилизаторы массы полностью не решают вопросов автоматизации, но зато позволяют в значительной мере облегчить труд бурильщиков.

Забойные устройства для подачи долота.Проблема автоматизации глубокого бурения может быть разрешена переносом регулирующего и исполнительных механизмов на забой. Над созданием забойных УПД усиленно работают у нас и за рубежом. Забойные УПД должны обеспечить регулирование параметров режима бурения и сделать его мало зависящим от сил трения, что особенно важно при проходке глубоких и искривленных скважин. Простейшим регулятором такого типа является забойный механизм подачи (ЗМП), который представляет собой гидравлический поршневой механизм (рис. 7.19). Во время рейса с ЗМП осевая нагрузка остается постоянной. Если нагрузку необходимо изменить, то нужно либо изменить длину УБТ, либо применить ЗМП с другим сечением поршня. Забойный механизм подачи можно использовать при бурении скважины, начиная с глубины 50 м, т.е. с момента, когда в скважину под ротор можно спустить турбобур с долотом и на-

вернутым сверху ЗМП. Это особенно важно в тех случаях, когда бурят в крепких породах и с самого начала необходимо создавать большие осевые нагрузки.

Контрольные вопросы

1.Что понимается под режимом бурения? Когда достигается рацио

нальный (оптимальный) режим бурения?

2. Как влияют различные параметры бурения на показатели работы

долот?

3. Какие способы бурения получили распространение в Российской

Федерации? Назовите критерии оценки эффективности способа бурения.

4. Расскажите об особенностях режима бурения роторным способом.

5. Какие закономерности характеризуют влияние количества бурового

раствора на работоспособность турбины?

6. Какие существуют конструктивные разновидности турбобуров? В чем

их отличия?

7. Для чего нужны редукторы-вставки? Каков принцип их работы?

8. В чем состоит основная особенность бурения при помощи турбобура?

Что называется рабочей характеристикой турбобура?

9. Каковы основные правила эксплуатации турбобуров?

10. Расскажите о винтовых (объемных) забойных двигателях. Какими

преимуществами они обладают по сравнению с турбобурами?

11.Каковы особенности режима бурения винтовыми забойными дви

гателями?

12. Расскажите об электробуре. Как подводится электрическая энергия

к электробуру? Каковы основные правила эксплуатации электробуров?

13. В чем заключаются особенности режима бурения электробурами?

14. Каковы особенности режима бурения алмазными долотами с алмаз

но-твердосплавными резцами и алмазно-твердосплавными пластинами?

15. При помощи каких приборов осуществляется текущий контроль за

параметрами режима бурения? Расскажите об индикаторе массы (веса)

(устройство, правило тарировки, чтение индикаторных диаграмм).

16. Расскажите об устройствах для выбора оптимальных параметров

режима бурения.

17. Что понимается под подачей инструмента и погружением долота?

18. В чем заключаются принципы механизированной подачи долота?

19. Расскажите об устройстве для подачи долота. Для чего служат стаби

лизаторы массы (веса)?

20. Расскажите о забойных устройствах для подачи долота.

Подача инструмента

Телеконтроль забойных параметров бурения

Телеметрия забойных двигателей позволяет контролировать скорость вращения долота, температуру и давление на забое скважины, местоположение ствола скважины в пространстве и др. параметры. При этом для связи с поверхностью используют разные виды связи:

2. Беспроводный – передача электрического сигнала по бурильной колонне и горным породам и передачей гидравлических импульсов по промывочной жидкости, заключенной в бурильной колонне.

3. Механический – по телу бурильной трубы.

Для телеконтроля параметров процесса бурения электробурами разработано несколько телесистем, в которых передача сигнала на поверхность осуществляется по токоподводу электробура. Наиболее распространенная система СТЭ (разработчик Харьковский СКТБЭ).

Условия подачи инструмента и погружения долота. Подача инструмента- его вертикальное перемещение на поверхности, которое осуществляется опусканием ведущей трубы в ротор. Погружение долота – это глубина внедрения долота в породу. Погружение долота всегда меньше подачи инструмента, так как колонна бурильных труб – это не жесткая система, и часть подачи теряется на изгиб и упругие деформации.

Подача инструмента должна быть плавной, непрерывной и обеспечить такое давление долота на забой, которое будет превышать сопротивляемость пород разрушению.

Подача инструмента на забой бурильщиком осуществляется вручную. Выдержать равномерность подачи при помощи тормоза лебедки очень трудно.

Равномерная подача в пределах заданного давления на забой достигается механизированной подачей, при этом необходимо соблюдать:

1. скорость подачи инструмента должна устанавливаться автоматически в соответствии с крепостью проходимых пород и степенью износа долота;

2. скорость подачи должна плавно регулироваться от нескольких десятков метров в час в мягких породах, до нескольких сантиметров в крепких породах;

3. при остановке забойного двигателя и при незначительных перегрузках должен быть предусмотрен реверс – подъем долота с забоя.

Все системы устройств подачи долота подразделяются на основные группы:

1. автоматы подачи, работающие в зависимости от натяжения талевого каната;

2. регуляторы подачи, осуществляющие равномерную подачу инструмента;

3. стабилизаторы веса, подающие инструмент при постоянно-заданной осевой нагрузки на долото.

Забойные устройства подачи долота должны обеспечивать регулирование параметров режима бурения, причем УПД не должно зависеть от сил трения, это особенно важно при бурении глубоких и наклонно-направленных скважин. Простейшим регулятором такого типа является забойный механизм подачи ЗМП, который представляет собой гидравлический поршневой механизм.

Во время рейса с ЗМП осевая нагрузка остается постоянной. Если нагрузку необходимо изменить, нужно либо изменить длину УБТ, либо применить ЗМП с другим сечением поршня.

ТЕМА 9 Искривление скважин. Бурение наклонно – направленных скважин

знать:

· причины и последствия самопроизвольного искривления ствола скважины; мероприятия по предупреждению самопроизвольного искривления ствола скважины; методы контроля за пространственным положением ствола скважины и управления траекторией ствола; основные термины и определения, применяемые в наклонно-направленном бурении; типы профилей, методику их расчета и построения; типы отклонителей; компоновку инструмента с отклонителями; сущность кустового и многозабойного бурения; технологию бурения скважин с горизонтальным вхождением в пласт.

Уметь:

· выбирать КНБК для бурения вертикальных и наклонно-направленных скважин, рассчитывать и строить профиль наклонно-направленной скважины, производить ориентированный спуск и забойное ориентирование отклонителей, выбирать КНБК для управления траекторией ствола наклонной скважины.

Нам важно ваше мнение! Был ли полезен опубликованный материал? Да | Нет

Элементы режима резания

Режимом резания называется совокупность элементов, определяющих условия протекания процесса резания.

К элементам режима резания относятся – глубина резания, подача, период стойкости режущего инструмента, скорость резания, частота вращения шпинделя, сила и мощность резания.

Аналитический (расчетный) метод определения режима резания менее трудоёмок и более предпочтителен при учебном проектировании технологических процессов механической обработки резанием. Он сводится к определению, по эмпирическим формулам, скорости, сил и мощности резания по выбранным значениям глубины резания и подачи.

Выбор режущего инструмента

Его следует начинать с анализа шероховатости поверхностей детали, которая задана на чертеже. В зависимости от параметра шероховатости выбирается метод обработки данной поверхности, которому соответствует свой специфический режущий инструмент. В табл. 1 приведена зависимость шероховатости поверхности от различных методов обработки.

Немаловажное значение для расчета режимов резания имеет выбор материала инструмента. При его выборе следует руководствоваться рекомендациями табл. 2. Для тонких (отделочных) методов обработки материалов с высокими скоростями резания (свыше 500 м/мин) рекомендуется применение сверхтвердых инструментальных материалов.

Наиболее распространенными среди них являются материалы, полученные на основе кубического нитрида бора.

Выбор и назначение глубины резания

Рис. 1.Схема к определению глубины резания при точении

Глубиной резания называется расстояние между обрабатываемой и обработанной поверхностями, измеренное по нормали к последней.

При черновых методах обработки назначают по возможности максимальную глубину резанияt, равную всему припуску или большей части его. При чистовом резании припуск срезается за два прохода и более. На каждом следующем проходе следует назначать меньшую глубину резания, чем на предшествующем. Глубину последнего прохода назначают в зависимости от требований точности и шероховатости обработанной поверхности.

В данной работе рекомендуются следующие глубины резания t, мм:

черновая обработка t >2;

При сверлении глубина резания t=0,5·D, при рассверливании, зенкеровании и развертывании t=0,5·(D-d) мм, где

Рис. 2.Схемы для определения глубины резания при сверлении (а) и рассверливании (б) отверстий.

При отрезании, точении канавок и фасонном точении глубина резания приравнивается длине лезвия резца (см. рис. 3).

Рис. 3. Схема к определению глубины резания при отрезании

Выбор величины подачи

Подачей называется путь, пройденный какой-либо точкой режущей кромки инструмента, относительно заготовки, за один оборот заготовки (режущего инструмента), либо за один двойной ход режущего инструмента.

Различают подачу на один зуб Sz, подачу на один оборот S и подачу минутную Sм, мм/мин, которые находятся в следующей зависимости:

При черновом точении выполняется вариантный расчёт режимов резания для нескольких значений подач в диапазоне, ограниченном чистовой (табл. 3) и максимальной подачей, допустимой прочностью режущей пластины (табл. 4).

При обработке отверстий осевым режущим инструментом выбирают рекомендуемую подачу, допустимую по прочности инструмента (табл.5).

В учебных целях рекомендуется значения подач выбирать из наиболее распространённого диапазона: 0,05- 0,5 мм/об.

Выбор значения периода стойкости

Периодом стойкости (стойкостью) режущего инструмента называется время его непрерывной работы между двумя смежными переточками.

Выбор значения периода стойкости режущего инструмента рекомендуется сделать из следующего ряда:

Меньшие значения периода стойкости следует назначать для мелких инструментов.

Режимы резания при токарной обработке и точении: таблицы формул, расчет подачи и скорость

Подготовимся к проведению одной из наиболее распространенных операций. Рассмотрим расчет подачи и режимов резания при токарной обработке. Его важность сложно переоценить, ведь если он проведен правильно, то помогает сделать техпроцесс эффективным, снизить себестоимость производства, повысить качество поверхностей деталей. Когда он выбран оптимально, это самым положительным образом влияет на продолжительность работы и целостность инструментов, что особенно важно в перспективе длительной эксплуатации станков с поддержанием их динамических и кинематических характеристик. И наоборот, если его неверно выбрать и взять не те исходные показатели, ни о каком высоком уровне исполнения продукции говорить не придется, возможно, вы даже столкнетесь с браком.

Режимы резания: что это такое

Это целый комплекс характеристик, задающих условия проведения токарной операции. Согласно технологическим маршрутам, обработка любого элемента (особенно сложного по форме) проводится в несколько переходов, для каждого из которых требуются свои чертежи, размеры и допуски, оборудование и оснастка. Вычислив и/или подобрав все эти параметры один раз для первой заготовки, в дальнейшем вы сможете подставлять их по умолчанию – при выпуске второй, пятой, сотой детали – и таким образом минимизируете время на подготовку станка и упростите контроль качества, то есть оптимизируете процесс производства.

В число основных показателей входит глубина, скорость, подача, в список дополнительных – масса объекта, припуски, частота, с которой вращается шпиндель, и в принципе любая характеристика, влияющая на результат обработки. И важно взять те из них, что обеспечат лучшую итоговую точность, шероховатость и экономическую целесообразность.

Есть несколько способов провести расчет режимов резания при точении:

Первый достаточно точный и до появления мощной компьютерной техники считался самым удобным. По нему все вычисления осуществлялись на основании паспортных данных оборудования: мощность двигателя, частоту вращения шпинделя и другие показатели подставляли в уже проверенные эмпирические выражения и получали нужные характеристики.

С разработкой специализированного ПО задача калькуляции существенно упростилась – все операции выполняет машина, быстрее человека и с гораздо меньшей вероятностью совершения ошибок.

Когда под рукой нет компьютера или формул, зато есть опыт, можно определить подходящие критерии на основании нормативных и справочных данных из таблиц. Но для этого необходимо учитывать все изменения значений, даже малейшие, что не всегда удобно в условиях производства.

Особенности определения режимов резания при точении

В первую очередь нужно выбрать глубину обработки, после нее – подачу и скорость. Важно соблюсти именно такую последовательность – в порядке увеличения степени воздействия на инструмент. Сначала вычисляются те характеристики, которые могут лишь минимально изменить износ резца, в конце те, что влияют на ресурс по максимуму.

Параметры следует определять для предельных возможностей оборудования, в обязательном порядке учитывая размеры, металл исполнения, конструкцию инструмента.

Важным пунктом является нахождение подходящей шероховатости. Плюс, правильнее всего взять лезвие под конкретный материал, ведь у того же чугуна одна прочность и твердость, а у алюминия – совсем другая. Не забывайте также, что в процессе происходит нагрев детали и возрастает риск ее деформации.

Выбор режима резания при точении на токарном станке продолжается установлением типа обработки. Какой она будет, черновой или чистовой? Первая грубая, для нее подойдут инструменты, выполненные из твердых сталей и способные выдержать высокую интенсивность техпроцесса. Вторая тонкая, осуществляется на малых оборотах, со снятием минимального слоя металла.

Глубина определяется количеством проходов, за которые убирается припуск. Подача представляет собой расстояние, преодолеваемое кромкой за вращение заготовки, и может быть одного из трех типов:

Скорость в значительной степени зависит от того, какая именно операция выполняется, например, при торцевании она должна быть высокой.

Характеристики режимов резания

Прежде чем подробно рассмотреть все основные параметры, скажем еще несколько слов о методах вычислений. Точнее, о том, как от графики перешли к аналитике и компьютеризации.

По мере совершенствования производства даже самые подробные таблицы оказывались все менее удобными: столбцы, колонки, соотношения – на изучение этого и поиск нужного значения уходило огромное количество времени. И это при том, что основные показатели связаны между собой, и уменьшение/увеличение одного из них провоцировало менять остальные.

Установив столь очевидную зависимость, инженеры стали пользоваться аналитическим способом, то есть продумали эмпирические формулы, и начали подставлять в них частоту вращения шпинделя, мощность силового агрегата и подачу и находить нужные характеристики. Ну а развитие компьютеров и появление вычислительного ПО серьезно упростило задачу и защитило итоговые результаты от ошибок человеческого фактора.

Схема расчетов режима резания на токарном станке

Порядок действий следующий:

Теперь переходим к рассмотрению конкретных характеристик, играющих важную роль, и к способам их практического нахождения или изменения.

Глубина резания при токарной обработке на станке

Ключевой показатель для обеспечения качества исполнения детали, показывающий, сколько материала нужно убрать за один проход. Общее количество последних вычисляется с учетом следующего соотношения припусков:

Также свою роль играет то, какая форма у заготовки и что за операция выполняется. Например, при торцевании рассматриваемый параметр приравнивается к двойному радиусу предмета, а для цилиндрических деталей он находится так:

Если же изделие плоское, используются обычные линейные значения длины – 2, 1-2 и до 1 мм соответственно. Здесь же есть зависимость от поддерживаемого класса точности: чем он меньше, тем больше нужно совершить подходов для получения результата.

Как определить подачу при точении

Фактически она представляет собой то расстояние, на которое резец передвигается за один оборот, совершаемый заготовкой. Наиболее высока она при черновой обработке, наименее – при чистовой, когда действовать следует аккуратно, и в дело также вступает квалитет шероховатости. В общем случае ее делают максимально возможной (для операции) с учетом ограничивающих факторов, в числе которых:

При фрезеровании отдают предпочтение варианту «на зуб», при зачистке отверстий – рекомендованному для текущего инструмента, в учебных целях – самую распространенную, то есть 0,05-0,5 об/мин.

Формула расчета подачи при точении, связывающая между собой все ее виды, выглядит так:

n – частота вращения резца,

Для упрощения вычислений можно брать данные отсюда:

Диаметр, заготовки, мм

Подача, мм/об, с выбранной глубиной резания, мм