Что такое партия запуска

Open Source Content Management

Open Source Content Management

Nav view search

Навигация

Искать

Main Menu

Партия запуска-выпуска

Под партией деталей на предприятиях понимается количество одинаковых деталей, обрабатываемых на взаимосвязанных рабочих местах с однократной затратой подготовительно-заключительного времени. Планирование размера партии запуска-выпуска деталей является важной и сложной экономической задачей, поскольку при ее расчете необходимо учитывать множество взаимодействующих в разных направлениях факторов. Например, увеличение размера партии деталей приводит к сокращению затрат на переналадку оборудования, росту производительности труда, улучшению оперативного планирования. В то же время возрастают затраты, связанные с хранением материальных запасов, замедляется оборачиваемость ресурсов, снижается равномерность поступления денежных потоков.

На рис. 10.2 показана зависимость производственных затрат от размера партии обрабатываемых деталей.

При упрощенном методе размер партии определяется по формуле

Величина партии деталей определяется по так называемой ведущей операции или наиболее загруженному станку. Полученное минимальное значение партии запуска деталей корректируется в сторону увеличения с учетом необходимости обеспечения требуемой загрузки рабочих мест, объема и срока поставки продукции на рынок, пропускной способности производственного участка и иных факторов.

Размер партии деталей служит основным календарно-плановым нормативом в серийном производстве. Ее величина предопределяет все остальные оперативно-производственные и планово-экономические показатели предприятия, в частности периодичность или ритмичность производства, длительность производственного цикла, сроки поставки товаров и услуг на рынок и т.д.

Ритм, или период, выпуска деталей определяется соотношением показателей оптимальной партии запуска и среднесуточного выпуска продукции: R = nопт/ Nсут,

Расчет величины партии запуска-выпуска

Размер партии деталей – основной календарно-плановый норматив в серийном производстве. Он предопределяет все остальные нормативы (периодичность запуска-выпуска, длительность цикла изготовления и т.п.) и влияет на технико-экономические показатели работы участка.

Количество деталей в партии для одновременного запуска допускается определять упрощенным способом по формуле

где N – годовая программа выпуска;

a – периодичность запуска в днях. (Рекомендуется следующая периодичность запуска изделий: 5, 10, 15, 20 дней)

Предварительный размер партии, полученной по формуле, корректируется с учетом следующих условий:

б) количество деталей в партии должно быть кратным полусменному, сменному, дневному, декадному и в целом месячному запуску, что упрощает оперативно-производственное планирование и отчетности.

4.2. Расчет потребности в оборудовании на участке и

определение коэффициентов загрузки.

Потребность в оборудовании рассчитывается по каждой операции технологического процесса, исходя из ее трудоемкости, годовой программы выпуска изделий и годового действительного фонда времени работы оборудования при заданном коэффициенте сменности:

mpi – расчетное количество оборудования на i-ой операции;

tшкi – трудоемкость изготовления на i-ой операции (штучно-калькуляционное время), мин.;

n – количество типоразмеров деталей, закрепленных за i-ой операцией;

Nг – годовая программа детали;

Fдр – действительный годовой рабочий фонд времени работы оборудования, час.

Принятое количество оборудования по i-ой операции определяется путем округления расчетного значения до ближайшего целого числа в большую сторону (в меньшую сторону округление допускается при превышении расчетного значения над принятым не более 6-8%, при этом разрабатываются организационно-технические мероприятия по данной операции, компенсирующие избыток загрузки).

Загрузка оборудования определяется по каждой операции:

Принятое количество оборудования на участке:

Средний коэффициент загрузки оборудования по участку определяется по формуле:

Для проектного варианта:

Результаты расчетов представлены в таблице 1.

Таблица 1. Данные по участку для проектного варианта

| № | Наименование операции | Оборудование | Расчетное количество станков | Принятое количество станков | Коэффициент загрузки |

| 1. | Токарно-карусельная | 16 DS | 0,96 | 0,96 | |

| 2. | Горизонталь-но-расточная | 2А622Ф1 | 0,10 | 0,10 | |

| 3. | Горизонтально-расточная | 2В622Ф4 | 1,52 | 0,89 | |

| 4. | Координатно-расточная | 2Е470А | 0,38 | 0,38 | |

| 5. | Горизонтально-расточная | 2В622Ф4 | 0,89 | 0,89 | |

| Итого по участку | 3,85 | 0,64 |

Длительность производственного цикла в календарных днях определяется для проектного варианта по формуле:

f- коэффициент перевода рабочего времени в календарное; f=0,68;

р- размер транспортной партии, кратной nд; р=6 шт.

tмо – среднее время межоперационных перерывов, tмо=30 мин;

Tест – время протекания естественных процессов, Tест=0.

4.3. Расчет численности рабочих.

Исходя из принятой организационной структуры цеха, на участке работают только основные рабочие.

Расчетная (явочная) численность рабочих участка рассчитывается в разрезе каждой операции:

tшкj – трудоемкость детали по операции, мин.;

n – количество типоразмеров деталей, закрепленных за операцией;

Nгj – годовая программа j-ой детали;

Фдр – действительный годовой фонд времени одного работника (Фдр=1870 ч.)

Результаты сводим в таблицу:

Таблица 2. Расчетные значения численности основных рабочих

| № | проектный |

| 1. | 0,96 |

| 2. | 0,10 |

| 3. | 0,89 |

| 0,38 | |

| 5. | 0,89 |

Число рабочих для каждой операции округляется до ближайшего целого числа в большую сторону.

Общее явочное количество основных рабочих участка:

Чрмин яв =5*1=5 чел. – для проектного расчета.

Списочное число основных рабочих определяется по формуле:

К = 1,05- коэффициент, учитывающий невыход на работу по уважительным причинам.

Проектный расчет: Чр сп =6*1,05=7 чел.

Численность вспомогательных рабочих в не поточном производстве, условно отнесенная на участок, может укрупнено определена в размере 28-30% от численности основных рабочих:

Общая численность рабочих участка:

Численность ИТР и служащих:

а) численность ИТР по функции линейного управления производством (начальник участка, один мастер) составляет 2 человека;

б) численность ИТР и служащих централизованной службы цеха, условно относимая на участок, составляет 8-10% от общей численности рабочих участка:

ЧИТР=2+0,09*10=3чел

Общая численность работающих на участке:

Принимаемая сетка колонн 24´12 м.

При составлении планировки используются условные обозначения, применяемые при проектировании заводов и цехов. Оборудование на плане изображают условным контуром, размеры которых принимаются по каталогам. Внутри контура указывают номер оборудования по спецификации и планировке. Планировка выполняется обычно в масштабе 1:50 с соблюдением допустимых расстояний между станками и строительными элементами.

Расположение оборудования должно соответствовать принципу прямоточности (передача партии обрабатываемых деталей между рабочими местами по кратчайшему маршруту с наименьшими затратами труда и времени), не желательно до- пускать возвратное, кольцевое или петлеобразное движение деталей, создающее встречные потоки и затрудняющие осуществление транспортных операций. Для этого оборудование располагается последовательно в соответствии с технологическими операциями. Кроме того следует предусмотреть:

— удобные подходы к рабочим местам;

— места необходимой площади для размещения деталей;

— участки для выполнения контрольных операций.

На планировке указываются границы участка. По результатам планировки определяется площадь участка (кв. м.).

Расчет оптимальной партии запуска в машиностроении

О чем статья?

В данной статье разбираются варианты расчета оптимальной партии для предприятия машиностроения. Возможно, вашему предприятию подойдет один из методов.

Предложенные формулы являются примером, разработанным для конкретного предприятия. Расчет размеров оптимальной партии в данном примере ведется с использованием данных, рассчитанных по 3 вариантам. Окончательно выбирается значение, которое оптимально соответствует параметрам по всем трем расчетам и учитывает ряд дополнительных условий.

Эта статья является частью большого материала по теме расчета оптимальной партии и оптимального производственного цикла:

Первый вариант расчета

Основан на расчетах оптимальной загрузки рабочих мест. Размер партии деталей определяется исходя из условия, что время обработки одной партии на рабочих местах механообработки не должно быть меньше смены или полусмены (кроме станков с ЧПУ). Причина – исключение частых переналадок рабочих мест, снижающих производительность труда рабочих и уменьшающих коэффициент использования производственных мощностей. Размер партии деталей определяется по формуле:

N = (0.5 / 1.0) * T * P/(100 * Тшт), где

При этом расчет размера партии деталей по этой формуле ведется для операции механообработки, имеющей минимальное штучное время. Главный фактор при расчете размера партии по этому варианту – производительность труда.

С помощью 1С:ERP можно собрать данные, необходимые для расчета по предложенной формуле. В системе возможен учет работ по сменам. Для этого в параметрах производственного подразделения нужно указать «Работа в несколько смен». Длительность каждой смены гибко настраивается.

Второй вариант расчета

Основан на использовании коэффициента, определяющего нормативную величину подготовительно-заключительного времени (ПЗВ) по отношению к штучному времени на партию. При этом варианте размер партии деталей определяется таким образом, чтобы доля ПЗВ по отношению к штучному времени на всю партию деталей не превышала установленного коэффициента или процента.

При этом варианте размер партии деталей рассчитывается для той операции, в которой отношение ПЗВ к штучному времени на операцию будет максимальным. Практически расчет можно вести по операции с наибольшим ПЗВ. Данный вариант ограничивает удельный вес ПЗВ в общем времени обработки детали.

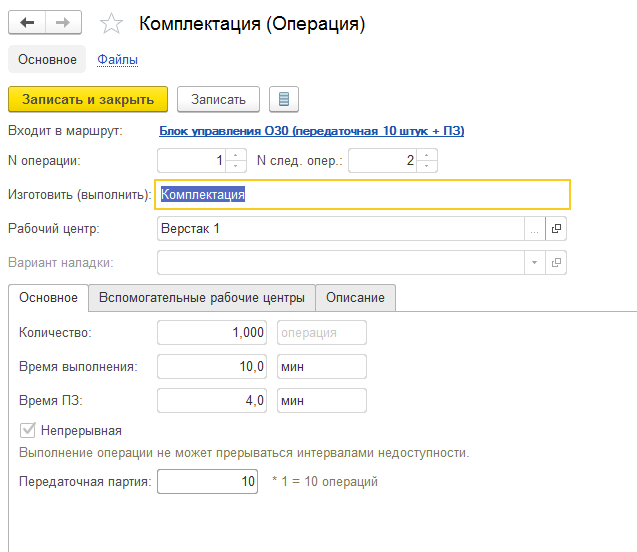

В системе 1С:ERP понятия операции, предварительно-заключительного времени, штучного времени и т. д. связаны с управлением на уровне цеха, объектами системы – «Операция», «Маршрутная карта» и т. д.

В маршрутной карте заполняется последовательность операций, выполняемых в цехе. Для каждой операции можно указать штучное время выполнения, а также размер передаточной партии и предварительно-заключительное время для партии.

Одна из операций маршрутной карты в 1С:ERP

Третий вариант расчета

Основан на минимизации приведенных затрат на обработку деталей. Поскольку производительность труда и себестоимость при изготовлении деталей растут при увеличении размера партии, в то же время длительность производственного цикла и величина связанных средств в незавершенном производстве (НЗП) увеличиваются с увеличением размера партии, данный метод позволяет найти оптимальное соотношение между этими противоречивыми факторами. Размер оптимальной партии рассчитывается по формуле:

N = sqrt (Cз / (Ен * Нз)), где

При определении размера оптимальной партии могут учитываться следующие дополнительные условия, связанные с фактическими особенностями технологии изготовления, реальными производственными заданиями на текущий период и некоторыми другими факторами:

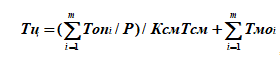

На основании полученного размера оптимальной партии рассчитывается производственный цикл ее изготовления (в рабочих днях). Длительность производственного цикла обработки партий деталей в рабочих днях определяется с использованием формулы, показанной на рисунке справа.

На основании полученного размера оптимальной партии рассчитывается производственный цикл ее изготовления (в рабочих днях). Длительность производственного цикла обработки партий деталей в рабочих днях определяется с использованием следующей формулы:

Основная часть составляющих данной формулы известна, поэтому остановимся подробнее на переменных значениях.

Время на обработку партии деталей при выполнении технологических операций рассчитывается по одному из двух вариантов. Первый используется в случае, когда существует линейная зависимость между штучным временем на выполнение операции и длительностью обработки партии деталей (например, при операциях механообработки, контрольных и других). При этом варианте для расчета используется следующая формула:

Необходимо отметить, что для станков с ЧПУ время на наладку оборудования, ввод программы и т. д. включается в ПЗВ.

Второй вариант используется для операций, для которых не существует линейной зависимости между штучным временем и длительностью обработки партии деталей (например, операции термообработки, гальванопокрытия, покраски, транспортирования и др.). В этом случае время на обработку партии деталей считается по следующей формуле:

Коэффициент Кз определяется как целая часть отношения величины партии деталей и максимально возможного числа деталей, обрабатываемого за один раз в данном операционном процессе. При этом округление коэффициента необходимо выполнять в большую сторону до ближайшего целого числа.

Межоперационное время Тмо в общем случае состоит из двух частей: времени пролеживания партии деталей на рабочих местах и времени выполнения вспомогательных операций. На практике первая составляющая Тмо значительно больше второй, и поэтому межоперационное время определяется временем пролеживания, которое, в свою очередь, зависит от двух основных величин: трудоемкости (или времени) обработки партии деталей и общим числом деталеопераций, выполняемых на данном рабочем месте.

Формула для определения вероятного времени пролеживания для конкретного рабочего места достаточно сложна и не совсем удобна для использования, поэтому на практике обычно используют ее упрощенные варианты. Например, среднее время пролеживания для каждого рабочего места можно рассчитать по следующей формуле:

Тпр = (1 – 1/2Кдо)*Тср, где

Очевидно, что при большом значении Кдо можно принимать среднее время пролеживания равным среднему времени обработки партий деталей на рабочем месте. Поскольку данное утверждение полностью подтверждается теоретическими выкладками и практикой статистических методов определения Тпр, можно считать предельное значение межоперационного времени равным величине среднего времени обработки партии деталей на данном рабочем месте. В практических расчетах обычно используют эмпирические зависимости, которые получены в результате статистических способов определения межоперационного времени (среднее значение от 0,25 до 1 рабочего дня).

В реальных расчетах процент выполнения норм принимается равным 100 % (или 1). Это связано с тем, что фактически отклонения от этой величины от норматива (с учетом рассчитанных допустимых отклонений) в большинстве случаев связаны с нарушением технологии обработки, неточностями в расчетах норм, возможностями конкретного работника (профессиональный уровень) и другими субъективными факторами, на которые невозможно опираться при решении задач планирования временных характеристик производственных процессов и тем более их оптимизации.

В 1С:ERP при расчете расписания выполнения операций в цехе время выполнения операции будет рассчитано по формуле:

Например, если в заказе 15 штук, то передаточная партия для «Комплектации» – 10 штук, время ПЗ «Комплектации» – 4 минуты. Система планирует выполнение 10 операций «Комплектация» с 8:00 до 9:44. Время выполнения рассчитано как 10 минут * 10 штук + 4 минуты = 104 минуты. После десяти «Комплектаций» можно начать выполнять следующую операцию «Сборка».

Расчет минимальной партии в легкой промышленности

О чем статья?

Эта статья является частью большого материала по теме расчета оптимальной партии и оптимального производственного цикла:

Отраслевая специфика и ее влияние на минимальную партию

Влияние процесса раскроя на значение минимальной партии

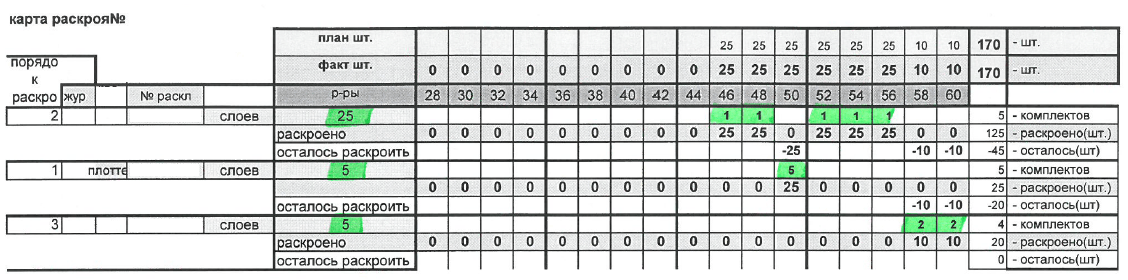

Швейное производство состоит из двух этапов: сначала из материалов делают полуфабрикат ( крой), затем из кроя шьют готовую продукцию. На расчет минимальной партии влияют в основном процессы первого этапа — подготовки и выполнения кроя.

Раскладка — это своеобразный чертеж положения деталей изделия на полотне. Ее делают при помощи специальной САПР и затем загружают в « мозги» настилочно-раскройного комплекса.

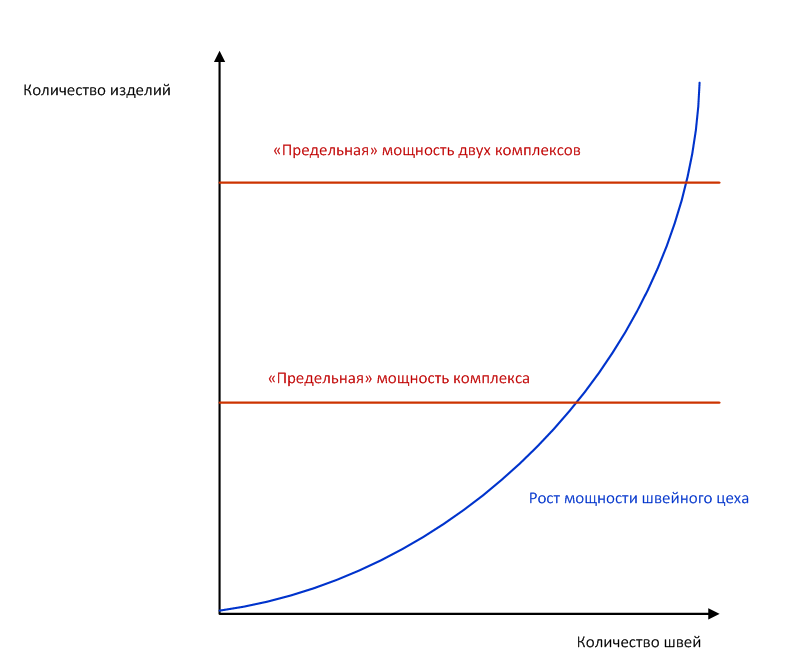

Часто настилочно-раскройный станок является узким местом всего производственного процесса. Недозагрузка или простой этого станка дорого стоят. Поэтому хочется максимально эффективно использовать комплекс и за меньшее время кроить большее число изделий.

Сравнение роста мощности комплекса и швейного цеха

Влияние процесса раскладки кроя на значение минимальной партии

Варианты следующие. Для 20 изделий « А»:

| Число изделий на слое | Числов слоев |

|---|---|

| 1 | 20 |

| 2 | 10 |

| 4 | 5 |

| 5 | 4 |

| 10 | 2 |

| 20 | 1 |

Можно сделать 2 раскладки. Отдельно раскладку на 20 штук « А» и 20 « Б». И еще отдельную раскладку в один слой на 1 штуку « Б». Итого — 2 раскладки и 2 запуска настилочно-раскройного комплекса:

Как учесть минимальную партию при планировании в 1С:ERP?

На примере разберем как именно этот параметр влияет на расчеты системы.

Шаг 1 — вводим нормативно-справочную информацию

Один из основных видов производственной нормативно справочной системы — это ресурсная спецификация. В ней описывают параметры производственного процесса изготовления продукции и полуфабрикатов. В ресурной спецификации на изделие можно указать кратность выпуска и минимальный запуск в производство.

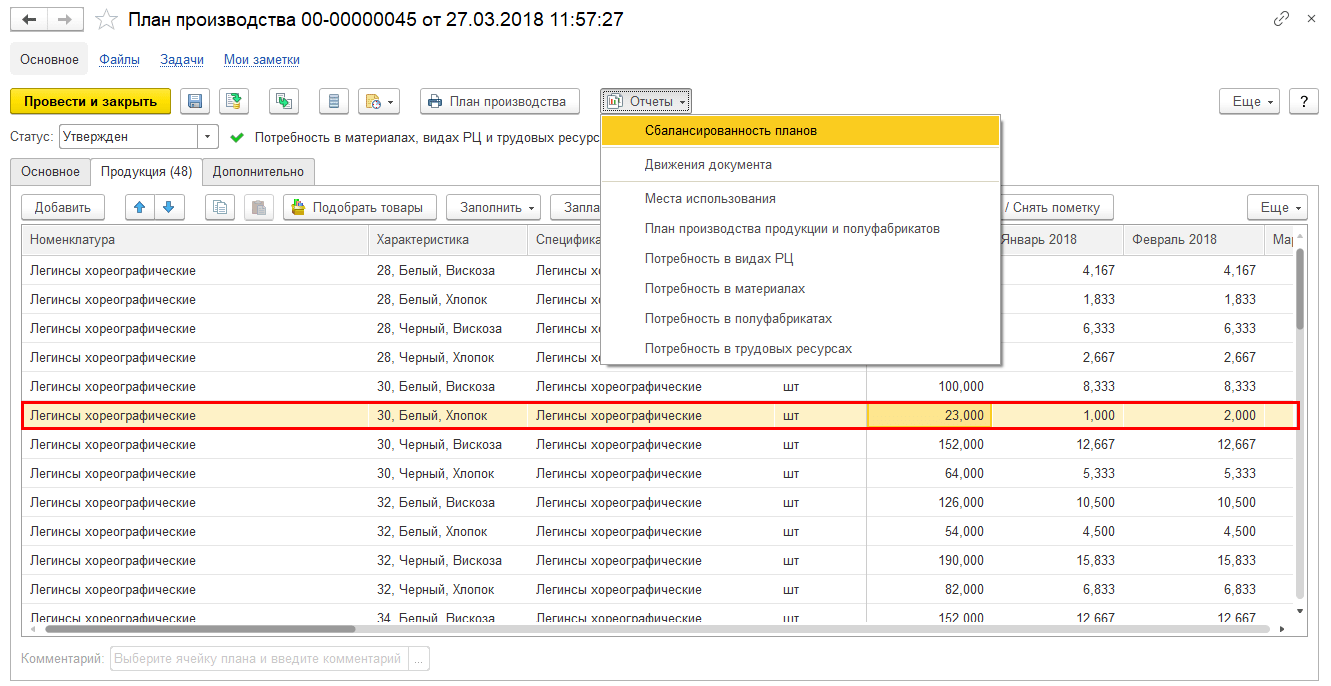

Шаг 2 — создаем план производства

В подсистеме « Бюджетирование и планирование» введем план производства.

Ресурсы расчитываются с учетом минимальной партии и кратности запуска. То есть расчет ресурсов января будет произведен под 10 единиц продукции « Легинсы хореографические», 30 размера из белого хлопка.

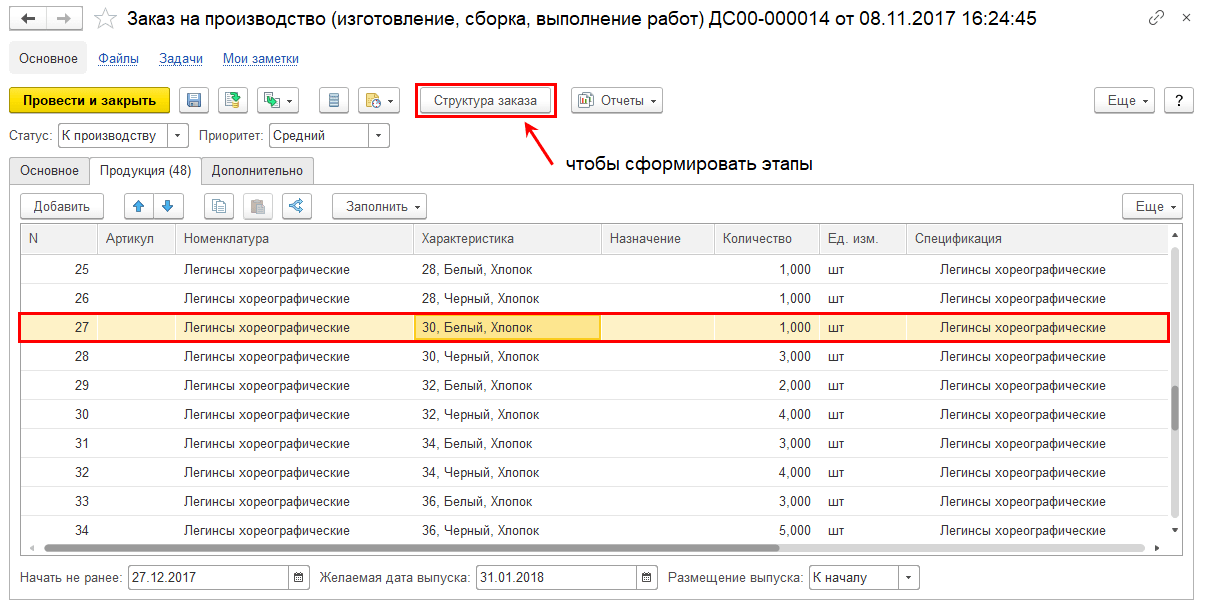

Шаг 3 — формируем заказ на производство

С помощью обработки « Формирования заказов на производство по плану» автоматически сформируем заказ на производство. Обработка действует в три шага:

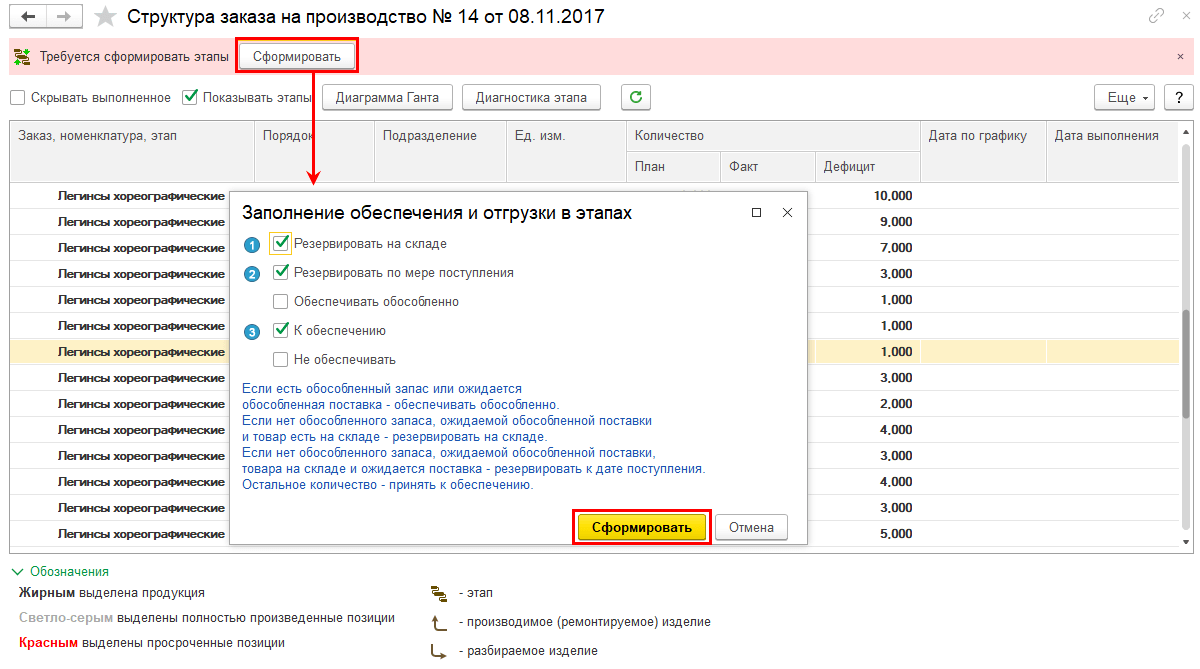

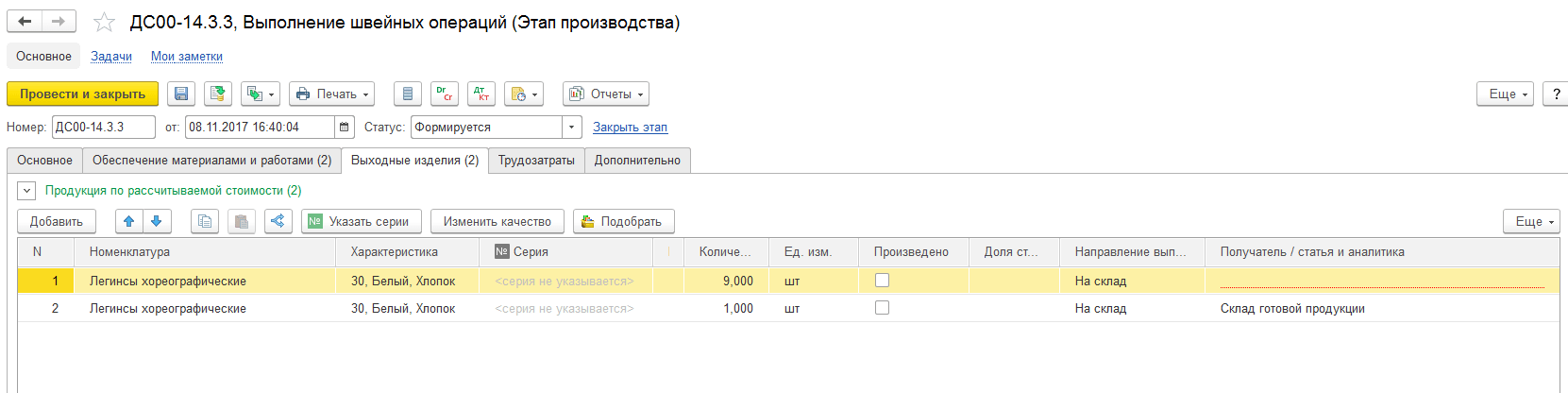

Шаг 4 — формируем производственные этапы

Формируем этапы производсва через « Структуру заказа».

Автор:

Агафонова Татьяна

Методист отдела разработки «1С:ERP Управление предприятием» фирмы «1С»

3.2 Определение партии запуска

Под партией запуска принято понимать группу однотипных деталей, которые обрабатываются непрерывно с однократной затратой Тпз.

При неизвестном ТПЗ и среднедневной потребности производства N СР.ДН. расчет минимальной партии запуска ведут по максимально производительной операции. Расчет минимальной партии запуска представлен в таблице 14.

Определение минимальной партии запуска

Кратность размера партии месячному заданию

Периодичность запуска Rзап.мес.прин.

Исходя из унифицированного ряда принимаем периодичность запуска равной 2,5 рабочим дням (М/8).

Делись добром 😉

Похожие главы из других работ:

3. Определение типа производства, такта выпуска и партии запуска

Тип производства определяют табличным способом, учитывая массу обрабатываемой детали (заготовки) и ориентировочную программу выпуска данного изделия, куда входит рассматриваемая деталь. m заг, кг N год, шт. 15 500 При Nг = 500 шт.

1.4.1. Определение количества деталей в партии и периодичность ее запуска

3.4 Определение партии запуска

1.3 Расчет партии запуска детали

1.2 Определение размера партии и периодичности запуска деталей

3.2 Определение партии запуска

Под партией запуска принято понимать группу однотипных деталей, которые обрабатываются непрерывно с однократной затратой Тпз. При неизвестном ТПЗ и среднедневной потребности производства N СР.ДН.

3.3 Определение очередности запуска деталей и построение графика работы поточной линии

Ввиду разной длительности оперативного времени на разных операциях на рабочих местах неизбежны простои (резерв времени). Возникает задача распределения резерва времени.

1.4 Расчет партии запуска деталей

5.10 Определение партии деталей

3. Определение типа производства, такта выпуска и партии запуска

3. Определение типа производства, такта выпуска и партии запуска

1.5 Определение типа производства и партии запуска

Для предварительного определения типа производства используем заданный объём выпуска изделия и его массу. По заданию годовой объём выпуска изделия составляет N=7000 шт. масса детали, определяем расчётным путём, равна Используя эти данные.

18. Синтез САУ пуска СШД в режиме программного запуска или запуска с самокоммутацией в соответствии с заданием

Функциональная блок-схема Рис. 31 Функциональная блок-схема Привод работает следующим образом. Если в исходном состоянии Uупр=0, то реле KV1 разомкнуто и на входе И отсутствует разрешающий сигнал.

3. Определение типа производства, такта выпуска и партии запуска

Тип производства и соответствующая ему форма организации работы определяет характер технологического процесса и его построение.

3. Определение типа производства, такта выпуска и партии запуска

Для определения типа производства по коэффициенту закрепления операций, на данной стадии необходимо разбить обработку изделия по группам обработки, т.е. на фрезерную, сверлильную и т.д., а затем определить время.

Open Source Content Management

Open Source Content Management