Что такое парогазовая установка

Парогазовая установка

Парогазовая установка — электрогенерирующая станция, служащая для производства электроэнергии. Отличается от паросиловых и газотурбинных установок повышенным КПД. [источник не указан 404 дня]

Содержание

Принцип действия и устройство

Парогазовая установка состоит из двух отдельных установок: паросиловой и газотурбинной. В газотурбинной установке турбину вращают газообразные продукты сгорания топлива. Топливом может служить как природный газ, так и продукты нефтяной промышленности (мазут, солярка). На одном валу с турбиной находится первый генератор, который за счет вращения ротора вырабатывает электрический ток. Проходя через газовую турбину, продукты сгорания отдают ей лишь часть своей энергии и на выходе из газотурбины все ещё имеют высокую температуру. С выхода из газотурбины продукты сгорания попадают в паросиловую установку, в котел-утилизатор, где нагревают воду и образующийся водяной пар. Температура продуктов сгорания достаточна для того, чтобы довести пар до состояния, необходимого для использования в паровой турбине (температура дымовых газов около 500 градусов по Цельсию позволяет получать перегретый пар при давлении около 100 атмосфер). Паровая турбина приводит в действие второй электрогенератор.

Существуют парогазовые установки, у которых паровая и газовая турбины находятся на одном валу, в этом случае устанавливается только один генератор.

Иногда парогазовые установки создают на базе существующих старых паросиловых установок. В этом случае уходящие газы из новой газовой турбины сбрасываются в существующий паровой котел, который соответствующим образом модернизируется. КПД таких установок, как правило, ниже, чем у новых парогазовых установок, спроектированных и построенных «с нуля».

Преимущества ПГУ

Недостатки ПГУ

Применение на электростанциях

По состоянию на середину 2011 г. в России в различных стадиях проектирования или строительства находятся несколько ПГУ.

По сравнению с Россией, в странах Западной Европы и США парогазовые установки стали широко применяться раньше. На западных электростанциях, использующих в качестве топлива природный газ, установки такого типа используются гораздо чаще.

Фотографии строительства главного корпуса ПГУ

Фотографии других объектов ПГУ:

Парогазовые установки (ПГУ)

Парогазовая установка — электрогенерирующая станция, служащая для производства электроэнергии. Отличается от паросиловых и газотурбинных установок повышенным КПД.

Парогазовые установки производят электричество и тепловую энергию. Тепловая энергия используется для дополнительного производства электричества.

Принцип действия и устройство парогазовой установки (ПГУ)

Парогазовая установка состоит из двух отдельных блоков: паросилового и газотурбинного. В газотурбинной установке турбину вращают газообразные продукты сгорания топлива.

Топливом может служить как природный газ, так и продукты нефтяной промышленности (например мазут, дизельное топливо). На одном валу с турбиной находится генератор, который за счет вращения ротора вырабатывает электрический ток.

Проходя через газовую турбину, продукты сгорания отдают лишь часть своей энергии и на выходе из неё, когда их давление уже близко к наружному и работа не может быть ими совершена, все ещё имеют высокую температуру. С выхода газовой турбины продукты сгорания попадают в паросиловую установку, в котел-утилизатор, где нагревают воду и образующийся водяной пар. Температура продуктов сгорания достаточна для того, чтобы довести пар до состояния, необходимого для использования в паровой турбине (температура дымовых газов около 500°C позволяет получать перегретый пар при давлении около 100 атмосфер). Паровая турбина приводит в действие второй электрогенератор.

Существуют парогазовые установки, у которых паровая и газовая турбины находятся на одном валу, в этом случае устанавливается только один генератор. Также часто пар с двух блоков ГТУ—котёл-утилизатор направляется в одну общую паросиловую установку.

Иногда парогазовые установки создают на базе существующих старых паросиловых установок. В этом случае уходящие газы из новой газовой турбины сбрасываются в существующий паровой котел, который соответствующим образом модернизируется. КПД таких установок, как правило, ниже, чем у новых парогазовых установок, спроектированных и построенных «с нуля».

На установках небольшой мощности поршневая паровая машина обычно эффективнее, чем лопаточная радиальная или осевая паровая турбина, и есть предложение применять современные паровые машины в составе ПГУ.

Преимущества и недостатки парогазовых установок (ПГУ)

Парогазовые установки (ПГУ) — относительно новый тип электростанций, работающих на газе, жидком или твердом топливе. Парогазовые установки (ПГУ) предназначены для получения максимального количества электроэнергии.

Общий электрический КПД парогазовой установки составляет

58-64%. Для сравнения, у работающих отдельно паросиловых установок КПД обычно находится в пределах 33-45%, в стандартных газотурбинных установках КПД составляет

Блог об энергетике

энергетика простыми словами

Газотурбинные и парогазовые установки

На днях Василий рассказал о статье, в которой подробно и простыми словами описан цикл ПГУ-450. Статья действительно очень легко усваивается. Я же хочу рассказать о теории. Коротко, но по-делу.

Материал я позаимствовал из учебного пособия «Введение в теплоэнергетику». Авторы этого пособия — И. З. Полещук, Н. М. Цирельман. Пособие предлагается студентам УГАТУ (Уфимский государственный авиационный технический университет) для изучения одноименной дисциплины.

Газотурбинная установка (ГТУ) представляет собой тепловой двигатель, в котором химическая энергия топлива преобразуется сначала в теплоту, а затем в механическую энергию на вращающемся валу.

Простейшая ГТУ состоит из компрессора, в котором сжимается атмосферный воздух, камеры сгорания, где в среде этого воздуха сжигается топливо, и турбины, в которой расширяются продукты сгорания. Так как средняя температура газов при расширении существенно выше, чем воздуха при сжатии, мощность, развиваемая турбиной, оказывается больше мощности, необходимой для вращения компрессора. Их разность представляет собой полезную мощность ГТУ.

На рис. 1 показаны схема, термодинамический цикл и тепловой баланс такой установки. Процесс (цикл) работающей таким образом ГТУ называется разомкнутым или открытым. Рабочее тело (воздух, продукты сгорания) постоянно возобновляется — забирается из атмосферы и сбрасывается в нее. КПД ГТУ, как и любого теплового двигателя, представляет собой отношение полезной мощности NГТУ к расходу теплоты, полученной при сжигании топлива:

Из баланса энергии следует, что NГТУ = QT — ΣQП, где ΣQП — общее количество отведенной из цикла ГТУ теплоты, равное сумме внешних потерь.

Основную часть потерь теплоты ГТУ простого цикла составляют потери с уходящими газами:

ΔQух ≈ Qух — Qв; ΔQух — Qв ≈ 65…80%.

Доля остальных потерь значительно меньше:

а) потери от недожога в камере сгорания ΔQкс / Qт ≤ 3%;

б) потери из-за утечек рабочего тела ; ΔQут / Qт ≤ 2%;

в) механические потери (эквивалентная им теплота отводится из цикла с маслом, охлаждающим подшипники) ΔNмех / Qт ≤ 1%;

г) потери в электрическом генераторе ΔNэг / Qт ≤ 1…2%;

д) потери теплоты конвекцией или излучением в окружающую среду ΔQокр / Qт ≤ 3%

Теплота, которая отводится из цикла ГТУ с отработавшими газами, может быть частично использована вне цикла ГТУ, в частности, в паросиловом цикле.

Принципиальные схемы парогазовых установок различных типов приведены на рис. 2.

В общем случае КПД ПГУ:

Здесь — Qгту количество теплоты, подведенной к рабочему телу ГТУ;

Qпсу — количество теплоты, подведенной к паровой среде в котле.

Рис. 1. Принцип действия простейшей ГТУ

а — принципиальная схема: 1 — компрессор; 2 — камера сгорания; 3 — турбина; 4 — электрогенератор;

б — термодинамический цикл ГТУ в ТS-диаграмме;

в — баланс энергии.

В простейшей бинарной парогазовой установке по схеме, показанной на рис. 2 а, весь пар вырабатывается в котле-утилизаторе: ηУПГ = 0,6…0,8 (в зависимости, главным образом, от температуры уходящих газов).

При ТГ = 1400…1500 К ηГТУ ≈ 0,35, и тогда КПД бинарной ПГУ может дос-тигать 50-55 %.

Газотурбинные установки работают на газовом топливе, которое существенно дешевле мазута. Единичная мощность современных ГТУ достигает 250 МВт, что приближается к мощности паротурбинных установок. К преимуществам ГТУ по сравнению с паротурбинными установками относятся:

Рис. 2. Принципиальные схемы различных парогазовых установок:

а — ПГУ с парогенератором утилизационного типа;

б — ПГУ со сбросом газов в топку котла (НПГ);

в — ПГУ на парогазовой смеси;

1 — воздух из атмосферы; 2 — топливо; 3 — отработавшие в турбине газы; 4 — уходящие газы; 5 — вода из сети на охлаждение; 6 — отвод охлаждающей воды; 7 — свежий пар; 8 — питательная вода; 9 – промежуточный перегрев пара; 10 — регенеративные отбросы пара; 11 — пар, поступающий после турбины в камеру сгорания.

К — компрессор; Т — турбина; ПТ — паровая турбина;

ГВ, ГН — газоводяные подогреватели высокого и низкого давления;

ПВД, ПНД — регенеративные подогреватели питательной воды высокого и низкого давления; НПГ, УПГ — низконапорный, утилизационный парогенераторы; КС — камера сгорания.

Объединяя паротурбинную и газотурбинную установки общим технологическим циклом, получают парогазовую установку (ПГУ), КПД который существенно выше, чем КПД отдельно взятых паротурбинной и газотурбинной установок.

КПД парогазовой электростанции на 17-20 % больше, чем обычной паротурбинной электростанции. В варианте простейшей ГТУ с утилизацией тепла уходящих газов коэффициент использования тепла топлива достигает 82-85%.

Парогазовая установка с глубокой утилизацией тепла и водопарогазовым контуром

В предлагаемой статье показано устройство парогазовой установки (ПГУ) с глубокой утилизацией тепла и водопарогазовым контуром. Сочетание инновационных решений данной ПГУ представляется весьма эффективным и обеспечивает исключение потери воды с впрыском её или пара, максимальную энергоэффективность, а также экологический эффект — вплоть до экологически безопасного процесса.

Предлагается комплекс ПГУ бинарного типа: газотурбинная установка (ГТУ), паровой котёл-утилизатор (КУ) и паротурбинная установка (ПТУ) на паре котлов-утилизаторов — наиболее перспективная на сегодняшний день технология производства электрои тепловой энергии. Электрический КПД брутто достигает 52–53 % и более — это наивысший показатель для когенерационного оборудования (у ПТУ КПД в пределах 33–46 %, ГТУ — 28–42 %). Тренд в развитии энергетики — газотурбинные ТЭЦ (ГТУ-ТЭЦ, ТЭС, РТС, мини-ТЭЦ и пр.) [1].

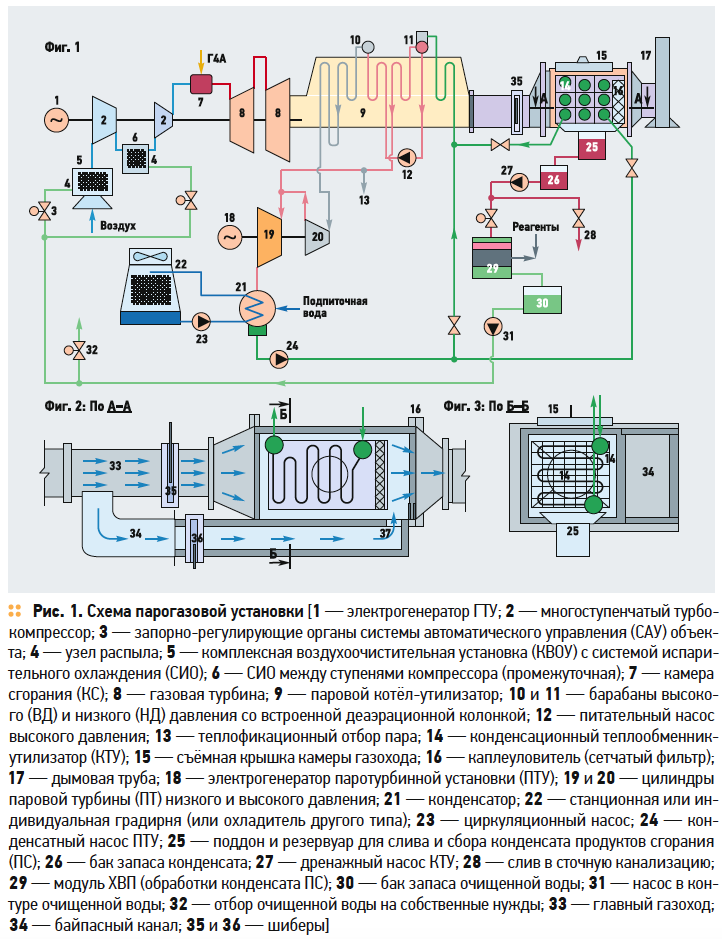

Схема парогазовой установки приведена на рис. 1.

Схема с байпасом (фиг. 2, 3) позволяет регулировать тепловую нагрузку конденсационного теплообменника-утилизатора (КТУ) и температуру продуктов сгорания (ПС) за КТУ, поддерживать её (особенно зимой) на уровне 60–80 °C для исключения конденсации водяных паров из ПС в газовом тракте и в дымовой трубе.

Суть предложения в том, что конденсат пара паровой турбины (ПТ) 19 из конденсатора 21 подаётся в теплообменник 14 узла глубокой утилизации (ГУ), установленный сразу за КУ 9.

В порядке справки: аналогичным образом конденсат пара ПТ используется как охладитель в системе ГУ тепла котлов электростанций [5, 6]. Температура конденсата в ПТУ составляет от 20 до 40 °C, в отдельных случаях (аномально жаркой погоды) — до 50 °C.

Температура tp точки росы ПС природного газа 50–55 °C. В случае же впрыска воды или пара, то есть образования парогазовой смеси (ПГС) высокой влажности, значение tp повышается и в данных условиях достигает величины порядка 60–65 °C. Это интенсифицирует теплообмен, в КТУ обеспечивается надёжная конденсация содержащихся в ПС паров воды, а именно: внесённых с впрыском воды или пара в газовый тракт; образующихся при сжигании природного газа. По мере конденсации, с уменьшением влажности ПГС, значение tp снижается, весь конденсат высадить (то есть осушить ПГС) невозможно, на выходе из КТУ имеем насыщенную парогазовую смесь, её влагосодержание определяется термодинамическим равновесием при фактической температуре (порядка 40 °C) и давлении (немного ниже атмосферного под тягой дымовой трубы или выше — в случае котла с наддувом либо при работе с дымососом на нагнетательной стороне).

Таким образом, вода впрыска полностью возвращается в цикл, а избыток воды расходуется на собственные нужды, в основном на подпитку котла через регулируемый отвод 32.

Стекающий по трубкам теплообменника 14 конденсат ПС сливается в поддон 25, самотёком — в бак 26, оттуда насосом 27 подаётся на модуль ХВП 29. Дешёвая, надёжная технология очистки конденсата ПС природного газа, ПГ (многолетняя эксплуатация котлов конденсационного типа за рубежом и у нас) включает дегазацию (деаэрацию), а также декарбонизацию. Для нейтрализации небольших объёмов используют сменные доломитовые наполнители (блоки с гранулятом), а больших — контейнеры с дозирующими устройствами для каустической соды (устройства жидкой нейтрализации). Вода впрыска требует, кроме того, деминерализации — обессоливания и фильтрации. Это также штатные технологии ХВО котельных и электростанций [8]. Предусмотрены теплофикационный отбор 13 пара НД и отвод 32 очищенной воды на собственные нужды (подпитку котлов).

Предложенное устройство байпаса (фиг. 2, 3) с общей стенкой камеры с КТУ и обводного канала делает конструкцию компактной, дешёвой и минимизирует тепловые потери.

Повышение аэродинамического сопротивления (теплообменник на пути ПС, байпасирование и др.) практически компенсируется его снижением за счёт уменьшения объёмов ПС благодаря снижению расхода топлива и, главным образом, конденсации и удалению водяных паров.

По данным [9], в реальном диапазоне параметров наружного воздуха [влагосодержание d = 0,01–0,02 кг/(кг с.в.)] и условий работы (Qнр = 7973–8523 ккал/м³, α = 1,25–1,3, температура уходящих газов за КТУ tух2 = 40–45 °C) при сжигании 1 м³ природного газа выделяется один-два килограмма конденсата водяных паров.

Небольшой брызгоунос за КТУ неизбежен (до 5 %). Применяются каплеуловители 16 различного типа (стационарные, инерционные и простейшие фильтры (в том числе самоочищающиеся): сетки, жалюзи, решётки и др.

Материал рабочих поверхностей теплообменника, газового тракта и дымовой трубы, как правило, — это коррозионностойкие легированные нержавеющие стали (такова общепринятая практика).

Для выхлопных дымовых газов ГТУ характерно высокое содержание кислорода (13–15 %). В некоторых случаях для стабилизации параметров перегретого пара и/или увеличения паропроизводительности КУ оснащают горелками с подводом дополнительного топлива (режим с дожиганием). Горелки размещают в газоходе, их сопротивление — не более 100 Па.

В станционных ПГУ конденсат конденсатными насосами второй ступени после блочной обессоливающей установки (БОУ) направляют в газовые подогреватели конденсата (ГПК) — последние хвостовые поверхности нагрева по ходу ПС, а оттуда — в деаэратор [8]. Чтобы исключить конденсацию, в ГПК ПС охлаждают до температуры не ниже 60 °C. Для дополнительного снижения температуры продуктов сгорания оборудуется замкнутый промежуточный контур КУ — водо-водяной теплообменник (ВВТО) с принудительной циркуляцией питательной воды.

В предлагаемой схеме КТУ выполняет функцию ГПК (утилизации тепла), но на более низком температурном уровне — с глубокой утилизацией тепла ПС.

При эксплуатации ПГУ приходится решать задачу охлаждения компрессорного воздуха при повышенных температурах наружного воздуха (свыше 15–20 °C). Применяются системы испарительного охлаждения (СИО) путём распыления деминерализованной воды:

1. Во входном конфузоре КНД — для турбин мощностью около 50 МВт расход воды составляет около 4,5 м³/ч.

2. Впрыск воды в отсек между КНД и КВД — такое решение реализовано в системе Sprint ГТУ LM-6000РF (GE), расход воды — до 2,1 м³/ч, система Inlet Spray Intercooling (ISI) [7].

Форсуночные узлы распыления воды в СИО размещают обычно в КВОУ, за фильтрами по ходу воздуха. В другом варианте СИО цикловой воздух проходит через специальный пористый материал, орошаемый водой. Предложен и впрыск воды в проточную часть турбины [1]. Эффект охлаждения достигается за счёт испарения воды в потоке воздуха; снижается работа компрессора (приближение к изотермическому сжатию), повышаются его КПД, мощность, экономичность.

СИО с одновременным промежуточным охлаждением (в специальных конструкциях компрессоров) позволяет увеличить мощность установки на 5–10 % и поддерживать её постоянной независимо от температуры воздуха во всем диапазоне выше +14 °C. Традиционные СИО требуют высокого давления воды (порядка 100 атм и выше, плунжерные насосы), дороги в эксплуатации и пр.

Основной фактор эффективности СИО — качество распыления. В основе работы форсунки новой конструкции [совместная разработка ЗАО «Бюро техники кондиционирования» («БТК») и кафедры физической механики МФТИ] — обнаруженное гидродинамическое явление аномально высокой амплитуды автоколебательного процесса при истечении воды из отверстия, перекрытого арочным элементом с диспергированием до размера капли dср = 17 мкм при давлении порядка 10 атм. Установлено, что при dср 70 мкм капельно-ударная и кавитационная эрозия отсутствует (см. сайт «БТК» — RU-эффект). По подсчётам разработчиков, затраты на СИО с диспергированной водой в 42–55 раз ниже, чем на системы с АБХМ, инвестиционная доходность — 250–700 % годовых. Выбор СИО очевиден.

На схеме (фиг. 1) парогазовая установка оборудована СИО воздуха на входе в компрессор с распылением воды с помощью форсунок [узел смонтирован в КВОУ (3, 4)] и узлом промежуточного охлаждения [впрыск между ступенями компрессора низкого (КНД) и высокого (КВД) давления (4, 6)]. В сжатом воздухе после КНД (например, для турбины АЛ-31 с температурой порядка 130 °C, при давлении около 3 атм [2]) происходит быстрое и полное испарение капель воды [1, 2].

С таким же успехом применим и достаточно известный процесс STIG (Steam Injection Gas) — с инжекцией пара в газовый тракт ГТУ [3, 4].

Принципиальный недостаток технологий c впрыском воды или пара — безвозвратные потери воды. В цикле STIG, например, потери составляют порядка одной тонны на 1 МВт·ч. Содержание водяных паров в выхлопных ПС строго ограничено санитарными нормами.

Системам испарительного охлаждения присущ ещё один недостаток: невозможность охлаждения воздуха ниже температуры мокрого термометра (до достижения 100 %-й относительной влажности).

Альтернативный вариант охлаждения воздуха на входе в компрессор ГТУ — система с водовоздушным теплообменником (чиллером), включённым в замкнутый контур испарителя абсорбционной холодильной машины (АБХМ). Хладагент циркулирует по трубкам, охлаждение воздуха происходит без контакта сред.

Такой проект комплексной модернизации КВОУ ПГУ-110 ООО «Лукойл-Астраханьэнерго» реализован на Астраханской ТЭЦ-2. При этом эксплуатируется и СИО Sprint (поставленная опционно) на ГТУ LM-6000РF [7]. Технология имеет ряд плюсов, но требует крупных эксплуатационных затрат, в том числе на энергию для АБХМ (пар 0,4–0,6 МПа, горячая вода не ниже 110 °C, огневой обогрев), и особенно капитальных затрат, больших производственных площадей, расходов циркуляционной воды и пр. [7]. То же относится и к циклу STIG с системой охлаждения на базе АБХМ [3].

Расчётный анализ объекта выполнен для условий ПГУ-80 в составе:

1. Газовая турбина типа НК-37-1 мощностью NГТУ = 30 МВт (2 шт.);

3. КУ БЭМЗ, двухбарабанный (2 шт.), со следующими исходными данными: расход пара ВД и НД на ПТ — 72 и 20 т/ч, температура уходящих из котла продуктов сгорания до конденсационного теплообменника-утилизатора tух1 = 125 °C [8], а после КТУ tух2 = 40 °C [10].

Принято: температура конденсата пара 30 °C; Qнр = 8000 ккал/м; коэффициент расхода воздуха в топке котла α = 1,3 [9]; впрыск воды в СИО, КВОУ 4,5 м³/ч [7]; влагосодержание дутьевого воздуха dв = 0,01 кг/(кг с.в.); количество водяных паров при сжигании 1 м³ ПГ — 1,03 кг конденсата на 1 м³ ПГ [9]; тепло конденсации — 600 ккал/кг; удельный объём ПС (расчётный) — 13,1 м³ ПС на 1 м³ ПГ или 15,81 кг ПС на 1 м³ ПГ; коэффициент теплопередачи в КТУ — 60 Вт/(м²·К) [10].

Как показал тепловой баланс, степень байпасирования, достаточная для сохранения в цикле воды впрыска 4,5 м³/ч, составляет Ψ = 0,6.

С учётом брызгоуноса и прочих потерь воды приняли Ψ = 0,55 и доля ПС, проходящих через узел ГУ (КТУ), равна (1 – Ψ) = 0,45, тепловая нагрузка (мощность) КТУ составит 2,72 Гкал/ч, или примерно 340 м³/ч топлива (ПГ). Это количество утилизированного в КТУ, то есть сэкономленного тепла Qут. Оно возвращается в котёл с теплом конденсата либо в технологическую схему объекта, а в случае работы котла с дожиганием составляет чистую экономию газа дожигания. Величина Qут прямо пропорциональна разности (1 – Ψ) и при Ψ = 0 (без байпасирования) максимальна и составляет 2,72 × (1/0,45) = 6,04 Гкал/ч.

Такой теплосъём потребует соответствующего увеличения размеров КТУ.

В результате получили: нагрев конденсата 30 °C, температурный напор в теплообменнике 37,5 °C, температура смеси ПС за КТУ 87 °C (исключается конденсация в тракте), площадь поверхности теплообмена F = 1406 м².

Как видно, полученные параметры вполне реализуемы, вписываются в рамки обычных режимов работы. Задача снижения величины F решается в современных компактных теплообменных аппаратах с высокой интенсивностью теплообмена (значения К, развитые поверхности, турбулизаторы и пр.). Заметных технических трудностей в реализации предлагаемой ПГУ (расчёт, устройство, работа, стандартное оборудование, проектирование и пр.), на наш взгляд, нет.

В данной схеме реализуется практически безотходный процесс — материально и энергетически, то есть имеем замкнутый водопарогазовый цикл.

Области применения данного решения: при проектировании и создании новых и совершенствовании (реконструкции, модернизации) существующих ПГУ бинарного типа в любом составе и схеме: ПГУ-ТЭЦ (ТЭС, РТС, мини-ТЭЦ и пр.), газотурбинные приводы компрессоров газоперекачивающих (ГПС) и дожимных компрессорных (ДКС) станций магистральных газои нефтепроводов.

Сочетание новых решений (ноу-хау) предлагаемой ПГУ и высокотехнологичной СИО представляется весьма эффективным и обеспечивает:

1. Исключение потери воды с впрыском воды или пара. Получение при этом избыточной воды актуально для засушливых и безводных районов с жарким и сухим климатом, то есть там, где как раз наиболее востребовано охлаждение компримируемого воздуха ГТУ.

2. Максимальную энергоэффективность. За счёт глубокой утилизации ожидаемая удельная экономия тепла составит пределы (2,72–6,04)/60 от 0,045 до 0,1 Гкал/ч на 1 МВт электрической мощности ГТУ.

3. Экологический эффект, вплоть до экологически безопасного процесса. Обеспечивается благодаря снижению расхода топлива, но главным образом — посредством орошения продуктов сгорания капельной влагой, конденсатом, при прохождении продуктов сгорания через конденсационный теплообменник-утилизатора (промывка отходящих газов).

Конденсация локализуется в одном месте — в камере КТУ, устраняется или сводится к минимуму конденсация в газовом тракте и дымовой трубе, улучшаются условия и увеличивается срок их службы, отпадает необходимость в рециркуляции дымовых газов для предотвращения конденсации, установке водоводяных теплообменников.

Парогазовые установки

Оценка технико-экономической эффективности модернизации ГТУ-ТЭС с использованием парогазовой технологии

Экономическая целесообразность форсированного внедрения ПТУ и ГТУ при обновлении тепловых электростанций

Комплексный подход к строительству и реконструкции электростанций с применением ПУ и ПГУ

Отработка технических решений на собственных электростанциях – залог надежной работы оборудования у заказчика

Конденсационная парогазовая электростанция для надежного энергоснабжения промышленных потребителей

Опыт эксплуатации газопаротурбинной установки ГПУ-16К с впрыском пара Теплофикационные парогазовые установки для замены устаревшего оборудования ТЭЦ ОАО «Ленэнерго»

Повышение эксплуатационных характеристик энергетических установок

Сравнение паросилового блока с Т-265 и энергоблока с двумя ПГУ-170Т

Масштабы внедрения ПГУ и ГТУ в среднесрочной перспективе

В любой стране энергетика является базовой отраслью экономики, стратегически важной для государства. От её состояния и развития зависят соответствующие темпы роста других отраслей хозяйства, стабильность их работы и энерговооруженность. Энергетика создает предпосылки для применения новых технологий, обеспечивает наряду с другими факторами современный уровень жизни населения. На независимости страны от внешних, импортируемых энергоресурсов, также как и на развитом оборонном вооруженном комплексе основывается высокая позиция государства на международной политической арене.

В промышленности электрическая энергия из тепловой получается путем промежуточного преобразования её в механическую работу. Превращение тепла в электричество с достаточно высоким кпд без промежуточного преобразования его в механическую работу было бы крупным шагом вперёд. Тогда отпала бы надобность в тепловых электростанциях, использовании на них тепловых двигателей, которые имеют относительно низкий кпд, весьма сложны и требуют довольно квалифицированного ухода при эксплуатации. Современная техника пока не позволяет создать более или менее мощные установки для получения электричества непосредственно из тепла. Все установки такого типа пока могут работать или только кратковременно, или при крайне малых мощностях, или при низких кпд, или зависят от временных факторов, таких как погодные условия, время суток, и т.п. В любом случае они не могут гарантировать достаточную стабильность в энергоснабжении страны.

В энергетике реализован ряд тепловых схем ПГУ, имеющих свои особенности и различия в технологическом процессе. Происходит постоянная оптимизация как самих схем, так и улучшение технических характеристик её узлов и элементов. Основными показателями, характеризующими качество работы энергетической установки, являются её производительность (или кпд) и надёжность.

В этой работе особое внимание уделяется практической стороне вопроса, т.е. на сколько выгодно с экономической и экологической точки зрения использование ПГУ в энергетике.

Парогазовые установки ( ГОСТ 27240-87)

Парогазовые установки (в англоязычном мире используется название combined-cycle power plant) — сравнительно новый тип генерирующих станций, работающих на газе или на жидком топливе. Принцип работы самой экономичной и распространенной классической схемы таков. Устройство состоит из двух блоков: газотурбинной (ГТУ) и паросиловой (ПС) установок. В ГТУ вращение вала турбины обеспечивается образовавшимися в результате сжигания природного газа, мазута или солярки продуктами горения — газами. Образовавшиеся в камере сгорания газотурбинной установки продукты горения вращают ротор турбины, а та, в свою очередь, крутит вал первого генератора.

Так как рабочей средой газовых турбин являются продукты сгорания, сохранять работоспособность деталей, которые омываются ими, можно, только используя чистые виды топлива: природный газ или жидкие дистилляты

ГТУ быстро развиваются, с повышением параметров, единичной мощности и КПД. За рубежом они освоены и эксплуатируются с такими же показателями надежности, как и паровые энергоблоки.

Разумеется, тепло отработавших в ГТУ газов может быть использовано. Проще всего это сделать путем подогрева воды для отопления или выработки технологического пара. Количество произведенного тепла оказывается несколько больше, чем количество электроэнергии, а общий коэффициент использования тепла топлива может достигать 85-90%.

Есть и другая, еще более привлекательная, возможность заставить это тепло работать. Из термодинамики известно, что КПД наиболее совершенного цикла теплового двигателя (его придумал Карно почти 200 лет назад) пропорционально отношению температур подвода и отвода тепла. В ГТУ подвод тепла происходит в процессе сгорания. Температура образующихся продуктов, которые являются рабочей средой турбин, не ограничивается стенкой (как в котле), через которую необходимо передавать тепло, и может быть существенно выше. Освоено охлаждение омываемых горячими газами деталей, позволяющее поддерживать их температуры на допустимом уровне.

Указанные особенности позволяют существенно повысить КПД производства электроэнергии путем объединения в одной парогазовой установке (ПГУ) высокотемпературного подвода (в ГТУ) и низкотемпературного отвода тепла (в конденсаторе паровой турбины). Для этого отработавшие в турбине газы подаются в котел-утилизатор, где генерируется и перегревается пар, поступающий затем в паровую турбину. Вращаемый ею электрический генератор при неизменном расходе топлива в камере сгорания ГТУ увеличивает выработку электроэнергии в 1,5 раза. В итоге КПД лучших современных ПГУ составляет 55-58%. Такие ПГУ называют бинарными потому, что в них осуществляется двойной термодинамический цикл: пар в котле-утилизаторе и работа паровой турбины производятся за счет тепла, подведенного в камере сгорания ГТУ и уже отработавшего в верхнем газотурбинном цикле.

С учетом всех достоинств ПГУ наиболее важной задачей для отечественной энергетики является перевод многочисленных паровых электростанций, работающих в основном на природном газе, в парогазовые.

Привлекательными особенностями таких ПГУ, помимо высоких КПД, являются умеренная удельная стоимость (в 1,5-2 раза ниже, чем у паровых энергоблоков близкой мощности), возможность сооружения за короткое (два года) время, вдвое меньшая потребность в охлаждающей воде, хорошая маневренность.

С учетом всех достоинств ПГУ наиболее важной задачей для отечественной энергетики является перевод многочисленных паровых электростанций, работающих в основном на природном газе, в парогазовые. При техническом перевооружении электростанций возможны два варианта создания бинарных ПГУ.

Во-первых, строительство на площадке нового главного корпуса с оптимальными ПГУ единичной мощностью 350-1000 МВт с КПД 55-60%. Действующие энергоблоки в этом случае после окончания сроков службы выводятся в резерв или списываются. Сооружение оптимально спроектированных бинарных ПГУ в новом главном корпусе требует больших капитальных затрат, но такая электростанция обладает максимальной экономичностью. При этом увеличение единичной мощности ГТУ и ПГУ заметно уменьшает удельную площадь и стоимость главного корпуса. Во-вторых, размещение ГТУ и котлов-утилизаторов в существующих или новых главных корпусах и использование в создаваемых с ними ПГУ части имеющегося паротурбинного и электрического оборудования. Анализ мероприятий, целью которых является продление работоспособности энергоблоков на значительное время (например, на 20-30 лет или 100-150 тыс. ч), свидетельствует о принципиальной возможности применения в таких парогазовых установках:

электрического генератора и практически всего электрооборудования;

конденсатора (полностью или частично);

насосов и трубопроводов циркуляционной системы;

паропроводов и арматуры.

Конкретные проработки показывают, что наилучшие результаты получаются при использовании двух ГТУ мощностью 110 МВт на одну турбину К-150 (165) или К-200: КПД электростанции при этом увеличится с 36-38% до

Концепция современных теплофикационных турбин возникла в период, когда при имевшемся дефиците электроэнергии требовалось независимо регулировать работу по тепловому и электрическому графикам нагрузок. Отопительные ТЭЦ функционируют с сильно меняющимися в течение года тепловыми нагрузками. Электроэнергия, вырабатываемая летом менее экономичными турбинами ТЭЦ в условиях вакуума в конденсаторе, не может конкурировать с энергией крупных конденсационных электростанций. Зимой развитые выхлопные части турбин потребляют энергию для преодоления трения, а также для вентиляции и охлаждения последних ступеней. Работа с тепловой нагрузкой приводит к снижению удельной электрической мощности паровых ТЭЦ, для которых вообще характерно умеренное производство электроэнергии на тепловом потреблении. Наконец, удельная стоимость паровых ТЭЦ существенно выше, чем конденсационных электростанций.

Значительно повысить эффективность ТЭЦ, работающих на природном газе, можно путем использования на них газотурбинных и парогазовых установок. Целесообразны следующие направления их применения:

Для увеличения выработки тепла в периоды максимальных нагрузок применяются котлы-утилизаторы ГТУ, оснащенные горелками для сжигания дополнительного топлива. Однако сжигание топлива перед котлами-утилизаторами, как и снижение тепловой нагрузки (недоиспользование тепла отработавших в ГТУ газов), уменьшает эффективность ГТУ-ТЭЦ, которые наиболее привлекательны для промышленных ТЭЦ со значительной долей стабильной паровой нагрузки. Экономически они выгодны и при резко переменном графике тепловой и электрической нагрузки: в качестве примера можно назвать Якутскую ГРЭС (в сущности ТЭЦ) с восьмью ГТУ общей мощностью около 250 МВт, которая успешно эксплуатируется с 1971 г.

| Показатель | Т-100 | ПГУ с Т-100 | ПТ-80 | ПГУ с ПТ-80 | ||||

| конден-сацион-ный | комби-ниро-ванный | конден-сацион-ный | комби-ниро-ванный | конден-сацион-ный | комби-ниро-ванный | конден-сацион-ный | комби-ниро-ванный | |

| Мощность паровой турбины, МВт | 100 | 100 | 76,8 | 66,5 | 82,2 | 67,9 | 74,7 | 58,3 |

| Мощность ГТУ, МВт | — | — | 151,2 | 151,2 | — | — | 151,2 | 151,2 |

| Суммарная мощность, МВт | 100 | 100 | 228 | 217,7 | 82,2 | 67,9 | 225,9 | 209,5 |

| Выработка тепла, МВт | — | 151 | — | 160 | — | 128 | — | 160 |

| Доля тепла, преобразованная в электроэнергию (КПД), % | 35,2 | 30,4 | 49,5 | 47,3 | 34,5 | 28,5 | 49,0 | 45,5 |

| Коэффициент использования тепла топлива, % | 35,2 | 83,6 | 49,5 | 83 | 34,5 | 82,1 | 49,0 | 82 |

| Доля электроэнергии в выработанной энергии (электроэнергия + тепло) | 1 | 0,36 | 1 | 0,58 | 1 | 0,35 | 1 | 0,57 |

Такое изменение показателей радикально влияет на экономичность ТЭЦ. Суммарные издержки на выработку электроэнергии и тепла в них снизятся, а конкурентоспособность на рынках электроэнергии и тепла возрастет. ГТУ с котлами-утилизаторами лучше всего располагать в новом главном корпусе на площадке действующей ТЭЦ. Старые котлы могут сохраняться в резерве для покрытия пиковых нагрузок или на случай перерывов в газоснабжении. Газотурбинные установки мощностью 15-30 МВт и ниже целесообразно применять для децентрализованных источников электроэнергии и тепла, реконструкции отопительных и производственных котельных с превращением их в небольшие ГТУ-ТЭЦ, а иногда и создания ПГУ-ТЭЦ (например, на базе промышленных ТЭЦ с паровыми турбинами мощностью 6-12 МВт). ГТУ такого класса мощности удобны для сохранения выработки электроэнергии на старых ТЭЦ с низкими (3-9 МПа) давлениями пара. На них целесообразна установка четырех-шести ГТУ мощностью 15-30 МВт с котлами-утилизаторами и использованием выработанного в них пара в имеющихся турбинах (если они работоспособны) или в новой паровой турбине. Невысокие параметры пара не являются в этом случае большим недостатком. Таким образом, создается экономичная современная ТЭЦ с электрической мощностью 80-200 МВт и тепловой мощностью 100-200 Гкал/ч. Остальная часть тепловой нагрузки покрывается в режиме котельной. Существует множество различных сочетаний газотурбинных и паровых циклов. Некоторые из них время от времени реализуются. Например, на электростанциях со значительным остаточным ресурсом энергоблоков, в топливном балансе которых велика доля мазута или угля, но имеется и природный газ в количестве, достаточном для питания ГТУ, возможны газотурбинные надстройки с использованием тепла отработавших в ГТУ газов в основном паровом цикле. При надстройке энергоблоков мощностью 300 МВт установкой ГТЭ-110 по схеме со сбросом отработавших газов в топку котла мощность станции может быть увеличена в

40 млн кВт. Приведенные цифры следует рассматривать как минимальные, поскольку они определены в условиях отсутствия собственно ГТУ, а тем более положительного опыта их применения и реальных источников инвестиций.

Только на ТЭЦ мощностью более 200 МВт (эл.), в топливном балансе которых природный газ занимает 90% или более, эксплуатируется около 300 паровых турбин мощностью 60-110 МВт, которые целесообразно заменить газовыми. Наибольшую выгоду можно получить, если такая замена будет проведена с увеличением электрической мощности ТЭЦ (при постоянной тепловой нагрузке оптимальным будет увеличение мощности в 2-2,5 раза).

освоить в производстве и эксплуатации экономичные энергетические газотурбинные установки мощностью до 35 МВт, 60-80 МВт, 110 и 180 МВт;

спроектировать, соорудить и ввести в действие конденсационные и теплофикационные парогазвые установки мощностью 80-540 МВт, газотурбинные ТЭЦ и надстройки на действующих электростанциях;

выполнить обосновывающие исследования и отработать конструкции критических узлов ГТУ для проектирования перспективного газотурбинного агрегата мощностью 250-300 МВт. Разработка и внедрение отечественных высокоэкономичных высокотемпературных газовых турбин мощностью 25-180 МВт и парогазовых установок мощностью 80-540 МВт, которые по своим техническим характеристикам будут на уровне зарубежных, создадут техническую и производственную базу для коренной структурной перестройки электроэнергетики России. Достижение успеха здесь возможно только при условии конверсии и использования богатого опыта и научно-технического потенциала авиационной промышленности. Разумеется, для обоснования разработок необходимы научные исследования. Чтобы осуществить серьезные проекты, потребуется объединение ресурсов поставщиков и потребителей, а также поддержка со стороны государства. Применение газотурбинных и парогазовых установок будет наиболее успешным при круглогодично устойчивом газоснабжении и подаче на электростанции газа полного (3-4 МПа) давления. Технически это вполне реально. Проектные проработки свидетельствуют о возможности привязки к существующей сети газопроводов действующих ТЭС мощностью 30-40 млн кВт ГТУ без сложных дополнительных работ по газоснабжению. Их внедрение позволит в 1,5-2 раза снизить издержки производства электроэнергии и тепла.

Оценка технико-экономической эффективности модернизации ГТУ-ТЭС с использованием парогазовой технологии

Ингушская ГТЭС (проект ЦПЭ АО РОСЭП, генеральный подрядчик ЗАО «МР-Энерго»), изначально предназначенная для комплексной выработки электрической и тепловой энергии, состоит из четырех газотурбинных установок типа ГТГ-15 производства НПКГ «Зоря»-«Машпроект». Компоновка основного оборудования ГТЭС — размещение энергоустановок в двух модулях, в каждом по две ГТУ.

Выработка тепловой энергии на внешнее потребление в виде горячей воды должна была осуществляться за счет утилизации тепла выхлопных газов газотурбинных двигателей, для чего предусмотрены водогрейные котлы-утилизаторы (газовые подогреватели сетевой воды).

Вследствие резкого снижения потребности в тепловой энергии и низкой эффективности использования топлива при работе ГТУ по простому циклу (кпд по выработке электроэнергии брутто при стандартных условиях ISO составляет 31%), МР-Энерго-Строй и МЭИ провели исследования по повышению тепловой экономичности Ингушской ГТЭС. Одним из основных вариантов является создание на базе ГТЭС парогазовой электростанции.

На первом этапе техническое перевооружение предполагается провести на двух установленных газотурбинных агрегатах. Наиболее предпочтительно использование парогазовой установки с котлом-утилизатором одного давления (рис. 1).

Принципиальная тепловая схема ПГУ-КЭС с котлом-утилизатором одного давления:

2-котел-утилизатор (ПЕ, И, ЭК- соответственно пароперегреватель, испарительная система и экономайзерная поверхности нагрева КУ; ГПК- газовый подогреватель конденсата)

4-деаэратор питательной воды

Такие ПГУ характеризуются достаточно простой тепловой схемой, компактны, что особенно важно при реконструкции ГТУ малой и средней мощности.

Выбранный вариант тепловой схемы ИГУ предусматривает установку паровой турбины с конденсацией пара. Основным критерием при выборе параметров пара и мощности паровой турбины является располагаемый теплоперепад выхлопных газов ГТУ, а также характер его изменения в течение года в зависимости от температуры наружного воздуха.

Существуют два основных подхода к надстройке газотурбинного оборудования паросиловыми блоками: применение типового и использование вновь разрабатываемого паротурбинного оборудования с наиболее оптимальными для заданного типа ГТУ начальными параметрами пара. Рассмотрены следующие варианты:

1.Создание двух парогазовых энергоблоков на базе серийно выпускаемого оборудования. В качестве типовой была выбрана паротурбинная установка конденсационного типа К-6-1,6У производства Калужского турбинного завода. Номинальная электрическая мощность данного агрегата б МВт (начальные параметры пара 1,57 МПа/320°С, давление пара за турбиной — 9,8 кПа). Тепловая схема каждого из двух блоков представлена на рис. 1. Следует отметить, что в заводской комплектации в состав данной ПГУ включен подогреватель низкого давления (ПНД) для подогрева основного конденсата перед деаэратором атмосферного типа. В схеме ПГУ эту функцию выполняет газовый подогреватель конденсата.

2. Создание на базе двух ГТУ парогазового дубль-блока.

За счет утилизации части тепла уходящих газов в КУ генерируется перегретый пар. Он поступает в общий коллектор и далее в проточную часть паровой турбины для выработки электроэнергии. В остальном тепловая схема конденсационного парогазового дубль- блока аналогична представленной на рис. 1. Выбор такого варианта обусловлен, прежде всего, возможностью размещения основного оборудования ПГУ в рамках существующих компоновочных решений проекта Ингушской ГТЭС. При реализации данной схемы появляется возможность более компактного размещения паротурбинного оборудования во вновь сооружаемом машинном зале, сокращается количество вспомогательного оборудования и т.д.

Как показывают результаты ранее выполненных исследований, начальные параметры пара указанной типовой паротурбинной установки не являются оптимальными с точки зрения тепловой экономичности ПГУ на базе ГТУ типа ГТГ-15. В связи с этим для них были получены оптимальные начальные параметры пара, генерируемого в котле-утилизаторе (КУ). Температурный напор на входе в пароперегреватель КУ а также давление в конденсаторе паротурбинных установок приняты равными варианту с турбиной К-6-1,6У. Таким образом, для схемы дубль- блока параметры пара, генерируемого в КУ, составили: Рпе =0,9 МПа, tпе =325°C. Электрическая мощность такой паровой турбины при работе в составе дубль-блока ПГУ с учетом изменения характеристик выхлопных газов ГТУ (в зависимости от температуры наружного воздуха) составит около 10 МВт.

3. ПГУ-КЭС на базе установки К-6-1,6У с использованием дополнительного сжигания топлива перед КУ в среде выхлопных газов ГТУ.

Предварительный анализ характеристик турбины К-6-1,6У и теплового потенциала выхлопных газов агрегата ГТГ-15 показал неполную загрузку данной ПТУ паром. Величина загруженности при среднегодовой температуре наружного воздуха составляет около 72,5% от номинального расхода пара (при отрицательных tHB она может снижаться до 50% и ниже). Для увеличения и стабилизации расхода и параметров генерируемого в котле-утилизаторе пара возможно использование дожигания топлива.

Для каждого из рассмотренных способов перевооружения были проведены расчеты элементов схемы и установки в целом. Ввиду отсутствия серийных котлов-утилизаторов для генерации пара необходимых параметров, проведена серия предварительных расчетов для оценки поверхностей нагрева КУ и их компоновки. Расчеты проводились с использованием методик и программных средств, разработанных в НИЛ «ГТУ и ПГУ ТЭС» МЭИ на основе нормативных документов. Конструкторский расчет КУ проводился для характеристик ГТУ, соответствующих условиям среднегодовой температуры рассматриваемого региона tHB =10,4°C.

На основе результатов, полученных для среднемесячных температур, были определены суммарные годовые и среднегодовые показатели тепловой экономичности ПГУ-КЭС. При этом количество часов работы станции в году принято равным 8000 (табл. 1).

| Годовые показатели работы вариантов ПГУ-КЭС на базе ГТУ типа ПТ-15 Таблица 1 | ||||

| ПГУ-КЭС | ГТЭС | |||

| Вар. 1 | Вар. 2 | Вар. 3 | ||