что делают со шлаком после плавки

Шлаки в металлургии

Силикатные материалы, получаемые при выплавке из руд металлов, называются металлическими шлаками. Они обладают разными свойствами, в зависимости от процесса их получения, химического состава руды и других факторов. Эти искусственные силикаты состоят из оксидов железа, алюминия, кремния, магния, кальция, серы, марганца и др. В зависимости от процентного соотношения этих окислов, скорости и условий остывания шлаков, они могут получать свойства вулканической пемзы или твёрдого гранита, а также рассыпаться в порошок. Их цвета бывают подобными горным породам: белые, жёлтые, чёрные, зелёные, серые, розовые, серебристые, сиреневые, перламутровые и др. Они могут быть разной плотности, пористости, тяжёлыми или лёгкими. Их удельный вес близок к природным камням. По химическому составу бывают основные, кислые, нейтральные.

Шлаки чёрной металлургии

• Доменные – получают при выплавке чугуна. Представляют собой расплавы силикатные или алюмосиликатные. Из-за низкой плотности (в 2 раза меньше, чем у чугуна) они образуются сверху над расплавленным слоем чугуна и периодически удаляются через летку. Возможность его использования зависит от химического состава и способа выхода из домны. Он может при охлаждении получить свойства плотного камня или постепенно рассыпаться в порошок. Плотный материал используется в качестве щебня, стоимость которого значительно меньше натурального, а свойства не уступают. Для проверки пригодности доменных шлаков в производство щебня проводится специальный контроль его качества.

• Сталеплавильные – побочный продукт при любом способе получения стали в открытых агрегатах. Состоит из нелетучих различных оксидов с меньшей плотностью, чем сталь, которые собираются на поверхности расплава. Их источники: продукты, полученные при окислении примесей, содержащихся в чугуне и ломе, добавочные окислители и материалы, внесённые загрязнения (миксерный шлак, песок) и др. Содержат большее количество оксидов железа (20 %) и марганца (10 %).

• Ваграночные образуются при плавке чугуна в вагранке из продуктов окисления чугуна, золы кокса, остатков в виде пригара формовочной смеси, флюса. Основные составляющие ваграночного шлака – оксиды (80 – 90 %). При таком способе производства получаются в большинстве кислые шлаки с выделением минералов (рудных, мелилитов, пироксенов, анортитов), алюмокремнезернистого стекла.

• Ферросплавные – получают в процессе производства ферросплавов. Различаются по добавленным к железу химическим элементам: хрому, марганцу, кремнию и др.

Шлаки цветной металлургии

Для них характерны: высокое содержание оксидов железа, пониженный состав оксидов магния и кальция. Свойства шлаков цветной металлургии зависят от их химического состава. Отличаются от шлаков чёрной металлургии большим удельным весом, разнообразием, дополнительным содержанием ценных редких металлов. Если при выплавке чёрных металлов выход шлаков на 1 т металла составляет 0,1 – 0,7 т, то в цветной металлургии при получении 1 т металла – 100 – 200 т шлаков.

Способы переработки и применение

Самый распространённый способ переработки – грануляция. Происходит путём охлаждения массы водой, воздухом, паром.

• Мокрый способ. Обработка вытекающего из доменной печи раскалённого шлака сильной струёй воды, подаваемой через специальные насадки. Шлак дробится под напором воды и отправляется в бункер до окончательного охлаждения. Его продувают воздухом, в результате чего он остывает и обезвоживается.

• Полусухой способ. Вытекающий из домны шлак попадает на лопасти вращающегося барабана. Небольшое количество воды, подаваемой в желоб, резко охлаждает и делает шлак твёрдым. Затем он попадает в барабан, где дробится и окончательно остывает, отлетая в сторону.

Гранулируются в основном доменные шлаки, которые в большинстве используются в цементной промышленности. Также в этой отрасли распространено применение шлаков ферросплавов, сталеплавильных, цветной металлургии. Из них производят обладающий высокой химической стойкостью цемент, который можно применять даже в агрессивных средах. Получают путём совместного помола металлургического шлака, гипса и извести. Шлаки также используют в качестве активных добавок к портландцементному клинкеру или вместо глины. В зависимости от взятых пропорций, получают обычный цемент или с повышенной стойкостью.

Широко используется в строительстве шлаковый щебень, который успешно заменяет натуральный. Получают его путём дробления отвальных шлаков или литья по специальной технологии. Перед применением он проверяется на устойчивость к распаду.

Материал прочный на истирание, выдерживает высокие и низкие сезонные температуры. Используется в качестве наполнителя для различных видов бетонов.

Для тяжёлых изделий из бетона крупным наполнителем служит отвальный или литой щебень, а для мелкого – гранулированный шлак. Для лёгких изделий предназначен щебень из шлаковой пемзы, которую получают путём вспучивания с применением минеральных газообразователей при быстром охлаждении шлаковой массы. Затем она дробится на фракционный щебень.

Этот материал нашёл широкое применение и в дорожном строительстве как надёжный и при этом дешёвый материал. Используется для подготовки оснований, а также в производстве шлаковых вяжущих для дорожных покрытий, приготовления асфальтобетона.

Способом шлакового литья получают плитки и камни для мощения тротуаров, изготовления бордюров, напольные покрытия для внутренних помещений, трубы, фасадные плиты и другие изделия. Они по многим качествам не уступают железобетонным и стальным аналогам. Их получают при разливе в формы расплавленных металлургических шлаков, поступаемых прямо из доменных печей. Такой производственный процесс очень экономичен – не требуются дополнительные ресурсы на расплавку сырья, его транспортировку и хранение. Технология изготовления проста, литьё таких изделий экономически выгоднее, чем изготовление искусственного камня, а механические свойства мало чем отличаются.

Из металлургических шлаков получаются превосходные материалы – шлакоситаллы. Они состоят из стекловидной аморфной массы и мельчайших стеклянных кристаллов. Бывают разных видов и цвета. Свойства зависят от исходного сырья и технологии изготовления. Процесс происходит в стекловаренной печи. Сырьём служат металлургические шлаки, песок и другие добавки. Шлакоситаллы отличаются высокой прочностью, близкой к чугуну и стали, но при этом они в 3 раза легче. Эти материалы легко обрабатываются и очень востребованы в строительстве. Они хорошо сверлятся, шлифуются, режутся. Широко используются для изготовления прочных изделий и в качестве отделочных материалов: труб, подшипников, оптических приборов, электроизоляторов, мелющих деталей механизмов, химического оборудования, облицовочных плит для фасадов и внутренних стен, напольных покрытий, подоконников, кровли, ограждений балконов и др.

Из металлургических шлаков изготавливают шлаковую вату, которая идёт на производство теплоизоляционных изделий. Из доменных шлаков получают около 80% минеральной ваты. Используются для этого также шлаки цветной металлургии, мартеновские, ваграночные. Выбирается сырьё с оптимальной вязкостью для получения минерального волокна методом вытягивания. В ванных печах или вагранках получают шлаковый расплав, который затем перерабатывается в волокно. Вату изготавливают 3-х типов: для плит повышенной жёсткости, для полусухого прессования изделий, для горячего прессования. На основе минваты получают различные изделия (плиты, цилиндры), где в качестве связующих применяют битумы, эмульсии, синтетические полимеры.

Алюминиевый плавильный шлак: проблемы и решения

Что такое алюминиевый шлак

Алюминиевый шлак является источником проблем во всех производствах, которые занимаются плавлением алюминия и алюминиевых сплавов. В твердом виде шлак тем более нежелателен, так как является ценной побочной продукцией, от которой сильно зависит рентабельность производственных операций.

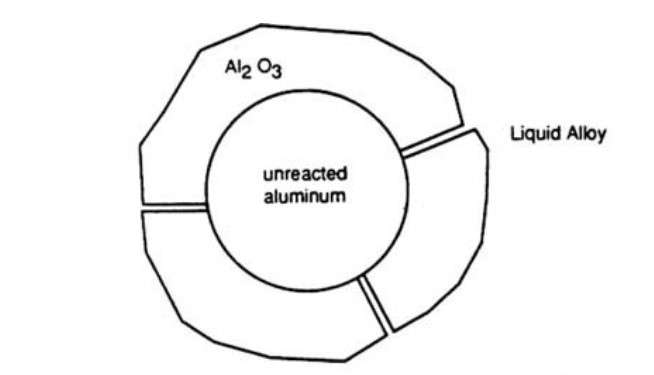

Это объясняется тем, что шлак кроме оксидов часто содержит большое количество годного металлического алюминия, который захвачен этими оксидами (рисунок 1). Если не принять должных мер по предотвращению чрезмерного образования шлака, а также максимального извлечения из него металлического алюминия, то это может привести к значительным потерям потенциально годного металла.

Рисунок 1 – Вид алюминиевого шлака с высоким содержанием алюминия

под электронным микроскопом [2]

Влияние технологии плавления на образование шлака

Подавляющая доля алюминия плавиться в газовых отражательных печах (рисунок 2). Для этих печей характерны следующие технологические факторы, которые оказывают большое влияние на технологические потери металла в печи.

1) передача тепла поверхности расплава излучением;

2) передача тепла вглубь расплава конвекцией [3]

Соотношение газ/воздух на газовых горелках

Первым фактором является соотношение «газ/воздух» на газовых горелках. Чрезмерная подача воздуха приводит повышенной скорости образования шлака, если в результате какого-либо движения поверхности расплава возникает свежая алюминиевая поверхность. Ситуация усугубляется, если горелки «бьют» прямо по поверхности расплава или по алюминиевой шихте.

Температура выдержки расплава

Вторым, и также важным фактором, является температура выдержки расплава после расплавления. Повышение температуры только на 25-55 ºС может оказывать весьма большое влияние (рисунок 3).

при повышении температуры выдержки (в процентах) [1]

Нужно иметь в виду, что термопары в ванне с расплавленным алюминием в действительности измеряют температуру в глубине ванны. Невозможно измерить температуру непосредственно на самой верхней поверхности, которая может быть значительно горячее, чем температура в глубине расплава. Следовательно, высокая температура, которая показана на рисунке 1, может быть достигнута на поверхности расплава. Это даст резкий рост окисления алюминия, что, в результате, приведет к увеличению толщины слоя шлака.

Толщина слоя шлака

Чрезмерная толщина слоя шлака над расплавом может оказывать теплоизоляционный эффект и вызывать повышенный режим работы горелок, чтобы поддерживать заданную температуру расплава. При этом температура в слое шлака повышается и, соответственно, повышается скорость окисления металла, который поступает в шлак с поверхности расплава. В результате происходит логарифмическое повышение потери металла при плавлении. Влияние повышения толщины шлака на скорость плавления показано на рисунке 4, что подтверждается большинством плавильщиков алюминия.

Обычно температура слоя шлака примерно на 50-85 ºС выше, чем температура расплава. Поэтому высокая температура расплава вызывает риск воспламенения шлака и спонтанного горения металлического алюминия. Эта термитная реакция может вызывать серьезные последствия. Если допустить развитие этой реакции, то температура в печи может превысить 1650 ºС, что может привести к расплавлению огнеупорной футеровки и полному выходу печи из строя.

Загрузка легковесного лома

Загрузка легковесного лома в непосредственно в расплав отражательных печей ванного типа может быть источником дополнительного повышенного роста плавильных потерь металла. Это случается, если шлак, который образовался на поверхности расплава, затем подвергается прямому воздействию пламени горелок. Этот шлак является «жидкой» смесью оксидов и захваченного шлаком металла. Он может содержать до 80 или даже 90 % годного металла. Если быстро не удалить этот шлак с поверхности или не обработать его флюсом для отделения металл от оксидов и загрязнений, то этот металл, будет быстро окисляться и это приведет к дополнительной потере годного металла.

Перемешивание расплава

Для снижения образования шлака на поверхности расплава важны не только тщательный контроль операций загрузки шихты и контроль температуры, но также создание условий для лучшей передачи тепла расплаву. При снижении температуры поверхности расплава возрастает разность температуры между источником тепла и расплавом, что обеспечивает более высокую скорость передачи тепла и, следовательно, более быстрое плавление. Этому способствует: 1) правильное соотношение газ/воздух на горелках и 2) перемешивание расплава. Это дает возможность теплу от лучевой энергии свода и стен более эффективно попадать на поверхность расплава и распространяться в его глубину.

Съем шлака

Печи с сухим подом свободны от некоторых из этих проблем, так как поверхностные оксиды из шихты остаются на наклонном поде, а расплавленный алюминий стекает в печь. Если мокрый или загрязненный маслом алюминиевый лом загружают на наклонный под, то он не создает тех проблем, которые возникают при прямой его загрузке в расплав. Однако, на наклонном поде быстро скапливаются оксиды, которые могут затруднять стекание расплавленного алюминия. Поэтому эти накопления оксидов нужно регулярно счищать.

Съем шлака должен производится при необходимости, обычно один раз в смену, если не образуется так называемый «мокрый шлак» [содержит 60-80 % алюминия].

Рекомендуемая практика съема «мокрого» шлака с расплава [1]:

Печное флюсование алюминевого шлака

Обработка шлака флюсом

Когда на поверхности расплава образуется шлак, то его нужно обязательно снимать, чтобы:

Методы, которые применяют в промышленности, обычно являются комбинацией обработки шлака в печи или загрузочном колодце, а также регулярной чистки стен и подины печей.

Для этого обычно применяют несколько типов твердых флюсов (порошковых или гранулированных), которые являются смесями химических соединений, имеющих различные функции. Эти смеси могут включать реактивные (химически активные) компоненты, а также наполнители, которые обеспечивают удобный объем или снижение стоимости.

Шлакующие флюсы

Известно, что большой процент годного металла может быть потерян, когда из печи выгружается «мокрый» шлак [с содержанием металла 60-80 %]. На многих производствах пытаются снизить содержание металла в таком шлаке путем обработки шлака в печи с применением экзотермических флюсов. Эти флюсы содержат окислители и фториды, чтобы поднять температуру и помочь отделению оксидов от металла. Для генерации тепла эта экзотермическая реакция потребляет алюминий и может быть причиной потери до 20 % металла, который содержится в шлаке.

Специальные шлакующие флюсы разработаны для того, чтобы помочь отделить металлический алюминий, который захвачен шлаком. Этот шлак состоит из капель металлического алюминия, который находится внутри оболочки из оксида алюминия (рисунок 5).

с захваченным внутри ее алюминием [1]

Состав и структура шлака зависит от вида алюминиевой шихты и типа плавильной печи. Применяемые флюсы обычно являются реактивными, что обеспечивает хороший контакт со шлаком для отделения его от алюминия. Флюс также может содержать экзотермические компоненты, чтобы выделяющееся тепло ускоряло процесс отделения. Применение теплового и механического перемешивания дает повышение локальной поверхностной температуры и текучесть, что способствует размягчению оксидной оболочки, высвобождению капель металлического алюминия, их коалесценции и возврату в расплав.

Типичная процедура флюсования алюминиевого шлака

Методы применения обоих типов флюсов может сильно отличаться от производства к производству, но все они требуют плотного перемешивания флюса и шлака, что достичь хорошего отделения алюминия от оксидов [1].

Типичная такая операция показана на рисунке 6.

замешивает флюс в шлак на поверхности расплава [1]

Не химия, но физика

Надо понимать, что при флюсовании шлака не происходит восстановления алюминия из оксида. Это может быть сделано только электролитически. В результате обработки шлака флюсом происходит чисто физическое разделение или разламывание непрочного оксидного слоя и освобождение алюминия, который содержался внутри его (рисунок 7).

Рисунок 7 – Схема освобождения алюминия из шлаковой оболочки [1]

Целью обработки шлака флюсом является превратить белый, кусковой шлак с большим содержанием алюминия, в темный порошкообразный шлак с низким содержанием алюминия. На рисунках 8 и 9 показан внешний вид этих двух видов шлака – необработанного и обработанного флюсом, соответственно. Шлак с большим содержанием алюминия выглядит светлым и блестящим, то есть очевидно насыщенным алюминием, а обработанный шлак выглядит тусклым и порошкообразным.

Рисунок 8 – Необработанный флюсом белый шлак

с высоким содержанием алюминия [1]

Рисунок 9 – Обработанный флюсом темный порошкообразный шлак

с низким содержанием алюминия [1]

Экономика шлака

Обычно содержание алюминия в необработанном шлаке составляет от 85 до 90 %. Печным флюсованием можно вернуть примерно половину этого количества, если действовать активно и энергично.

Обработанный флюсом и снятый с расплава шлак еще годится для дополнительной обработки на вспомогательном оборудовании, например, на специальном дробильном прессе. После этой обработки количество оставшегося алюминия в шлаке может составить около 25 % (рисунок 10).

Необходимо отметить, что все эти численные показатели могут достигаться только путем очень трудоемкой, тщательной и аккуратной работы. Доля восстановленного алюминия может снизиться на 50 % и более, если операцию обработки и съема шлака проводить непрофессионально.

Рисунок 10 – Типичное содержание алюминия: 1) необработанный шлак,

2) шлак после печного флюсования и

3) шлак после дополнительной механической обработки [1]

Практика обработки алюминиевого шлака сильно различается от производства к производству. Некоторые производства производят операции флюсования и рафинирования очень тщательно. Другие – просто снимают шлак в контейнеры и отправляют местным переработчикам шлака. Эти шлаки составляют большую долю потерь металла, которые происходят в металлургическом плавильном производстве. Эти потери могут составлять 1-2 % от веса чистой и сухой алюминиевой шихты, но могут доходить до 6-10 % и даже выше для загрязненного алюминиевого лома.

Большинство эффективных плавильщиков алюминия отгружают шлак для переработки с содержанием алюминия 40-50 %, тогда как те предприятия, которые не производят печное флюсование шлака или производят его недостаточно, могут отгружать шлак с содержанием алюминия 75 и даже 85 %.

Как сократить количество шлака

Чтобы сократить количество шлака, который образуется в плавильных производственных операциях, рекомендуется придерживаться, на сколько это позволяют тип и конструкция печи, следующих правил [1].

1. Dross, Melt Loss, and Fluxing of Light Alloy Metals // ASM Handbook, Volume 15: Casting – 2008

2. Reduction of Oxidative Melt Loss of Aluminum and Its Alloys – Final Report DE-FC36-00ID13898 – DasSecat, Inc, 2006

3. Aluminum Recycling – Second Edition / Mark E. Schlesinger – CRC Press, Francis Group, 2014

Что такое шлак: виды, характеристики, применение в строительстве

Шлак – это вторичное сырье, отходы металлургической промышленности или зола от сжигания ископаемых горючих: углей всех видов, горючего сланца, жидкого топлива. В металлургии – то, что остаётся после выплавки металла из руды. Из шлаков чёрной металлургии получают заполнители для шлакобетонов, шлаковую пемзу, минеральные ваты. Отходы цветной металлургии делятся на передельные и отвальные шлаки.

Гранулированный, или граншлак, получается путём быстрого охлаждения водой горячего шлака в доменном или конвертерном процессе. Имея отличные вяжущие свойства, используется для производства цемента как активная минеральная добавка к нему.

Шлак нельзя рассматривать как простой наполнитель для приготовления бетонных растворов. Он, кроме этой своей функции, несёт ещё одну, которая с течением времени становится всё более важной – экологическую. Если учесть, сколько вредных примесей, от кислот и щелочей до канцерогенных соединений, есть в его составе, связывание его цементными смесями решает задачу его безопасной утилизации.

А при выплавке металла защищающая его шлаковая составляющая предохраняет расплав от воздействия продуктов горения.

Применение шлака в строительстве

В строительстве в основном применяется в качестве наполнителей бетонных смесей. Шлак – отходы металлургического производства, как более безопасные по сравнению отходов сгорания угля. Ведь в ископаемом угле (буром, каменном чёрном и антраците) обязательно присутствуют радионуклиды. Их доля в исходном материале невысока, но при сгорании их концентрация резко увеличивается, и в буром и каменном угле доходит до неприемлемых в санитарном отношении величин. Так что ни в бетон стен, ни при возведении бетонированных подвалов, ни для заливки стяжек такой шлак не годится, радиоактивный фон в таких помещениях может оказаться превышающим ПДН.

Гранулированный шлак, идущий в производство цементов с исключительными вяжущими свойствами, позволяет получать очень прочные на разрыв и раскол плиты перекрытий в многоэтажном строительстве. А граншлак с более крупными фракциями идёт в бетон в качестве заполнителя для получения прочных и лёгких строительных блоков, отличающихся от обычного кирпича износоустойчивостью, небольшим удельным весом, хорошими влаго- и теплоизоляционными свойствами.

Мелкофракционный граншлак (в т. ч. и пылевой) используется как сырьё для получения шлаковаты, а также для изготовления тротуарной плитки, бордюров и брусчатки. Его крошка добавляется в бетонные смеси для их упрочнения, а также для заполнения пустот при строительстве зданий с насыпными стенами.

Присутствие в таких шлаках кальциевых силикатов позволяет применять тонкий помол для смеси с цементом, что даёт такой же эффект при создании конструкций, как и у портландцемента. Применение таких присадок позволяет:

• создавать тяжёлые и особо прочные бетоны классов прочности В15-В30.

• Производить сухие строительные смеси

• Изготавливать плиты перекрытий, ригелей, колонн, бетонных панелей, балок и других предварительно напряжённых строительных конструкций.

• Строить погреба, фундаменты любой степени сложности, которые делаются методом бетонной заливки, осуществлять отливку плит перекрытия и заливку в скользящую опалубку при возведении стен.

Доменный шлак, щебень из него

Являясь отходом доменного производства, такой щебень часто на порядок дешевле крошки из камня, которую нужно добыть, раздробить с помощью сложных и дорогих механизмов, доставить до места приготовления бетонных смесей.

Щебень из доменного шлака в своей кристаллической структуре представлен более чем 20 минералами, среди которых воластонит (однокальциевый силикат), двух кальциевый силикат, мелилит. Наличие кальциевых силикатов и делает продукты переработки этого шлака желанной присадкой для тяжёлых сверхпрочных бетонов.

Преимущества и недостатки

При этом плотность щебня, получаемого из доменного шлака по ГОСТ 3344, выше гранитного, но выше и поглощение воды. Правда, ниже и морозостойкость. Что ограничивает его применение как основного заполнителя в климатических зонах с суровыми погодными условиями.

Предел прочности на сжатие может варьироваться от 62 МПа у пористого до 140 МПа у медеплавильного. Для сравнения, у гранита этот предел составляет 120 МПа. Но! Самый дешёвый («дешевле только даром») пористый материал очень ограничен в применении, а вот его медеплавильный аналог при прочности больше гранитного, по стоимости почти догоняет его.

Благодаря своей способности поглощать воду доменный шлак находит широкое применение в дорожном строительстве, в котором такая его особенность, как способность быстро высыхать и уплотняться под воздействием содержащихся в нём связывающих веществ, а также способность легко поддаваться трамбовке делает его применение более предпочтительным, чем щебня из гранита.

При транспортировке гранитный щебень перетирается в мелкую пылевую фракцию, негодную к применению, её приходится вымывать или как-то отсеивать. Шлаковая же пыль служит дополнительным связывающим при использовании, повышая сцепляемость и вязкость конечного продукта.

Разновидности шлака

Металлургические

Подразделяются на шлаки цветной и чёрной металлургии. К шлакам чёрной металлургии относятся:

Шлаки цветной металлургии: к ним относятся отходы медеплавильного, никелевого, свинцового и цинкового производства.

Фосфорные

Получаются как отходы производства фосфорных удобрений. Используются в производстве пемзы или минеральной ваты. В качестве присадки к цементам добавляют, только если бетонные изделия из такого цемента проходят стадию высокотемпературного пропаривания.

Зольные

Представляют собой остаток от сжигания твёрдого угля и горючих сланцев. В жилищном строительстве практического применения не находят из-за высокого содержания в них радионуклидов, но могут применяться при производстве тротуарной плитки или если применяются как наполнители для асфальтовых смесей, где возможное образования пыли будет связываться смолистыми фракциями. Имеет значение ещё и метод охлаждения этих шлаков сразу после их образования: если охлаждение происходило водой, то есть быстро, образуется стекловидная структура, которая более стойкая, чем микрозернистая, получаемая при медленном, естественном остывании.

Характеристики доменного шлака

Могут отличаться у разных производителей, что связано с особенностями технологических циклов выплавки чёрных металлов.

Разными будут составы как кальцитов, так и силикатов, железа и алюминия в конечном продукте. Условные обозначения шлака, который отправляется как продукт для переработки в строительную индустрию, в зависимости от места производства, выглядят так:

Приведённый химический состав может зависеть от поступившей на плавку руды, кокса и марки выплавляемого чугуна. От этих же показателей будет зависеть удельный вес шлака на выходе. Вес также зависит от способа его охлаждения – стекловидный, получаемый охлаждением водой, будет тяжелее и прочнее.